Брзо прототипирање за аутомобилске штампе: стратешки преглед

ТЛ;ДР

Брзо прототипирање за аутомобилске матрице је скуп напредних техника производње које се користе за брзу израду функционалних металних делова и алата директно из дигиталних CAD модела. Овај процес је од суштинског значаја за модерну аутомобилску индустрију, јер драстично убрзава развој производа, омогућавајући инжењерима да тестирају и потврђују делове по питању облика, уклапања и функције за неколико дана, уместо месецима колико је потребно код традиционалних метода. Основне предности укључују значајно уштеде у трошковима првобитне опреме, смањено време до тржишта и могућност побољшавања дизајна кроз више итерација пре него што се приступи масовној производњи.

Шта је брзо прототипирање за аутомобилске матрице и штампаче?

Брзо прототипирање је основни процес у модерном развоју производа који брзо израђује умањени модел или потпуно функционални део на основу првобитног дизајна, обично датотеке израде помоћу рачунара (CAD). У контексту аутомобилске индустрије, овај процес представља критични мост између дигиталног дизајна и физичког тестирања, пре него што се предузму велики трошкови и дуги рокови за производњу алата за матрице и клупско табларство. Омогућава инжењерима и дизајнерима да држе у рукама опипљиву верзију компоненте, чиме могу проценити њен дизајн, ергономију и функционалност у стварним условима.

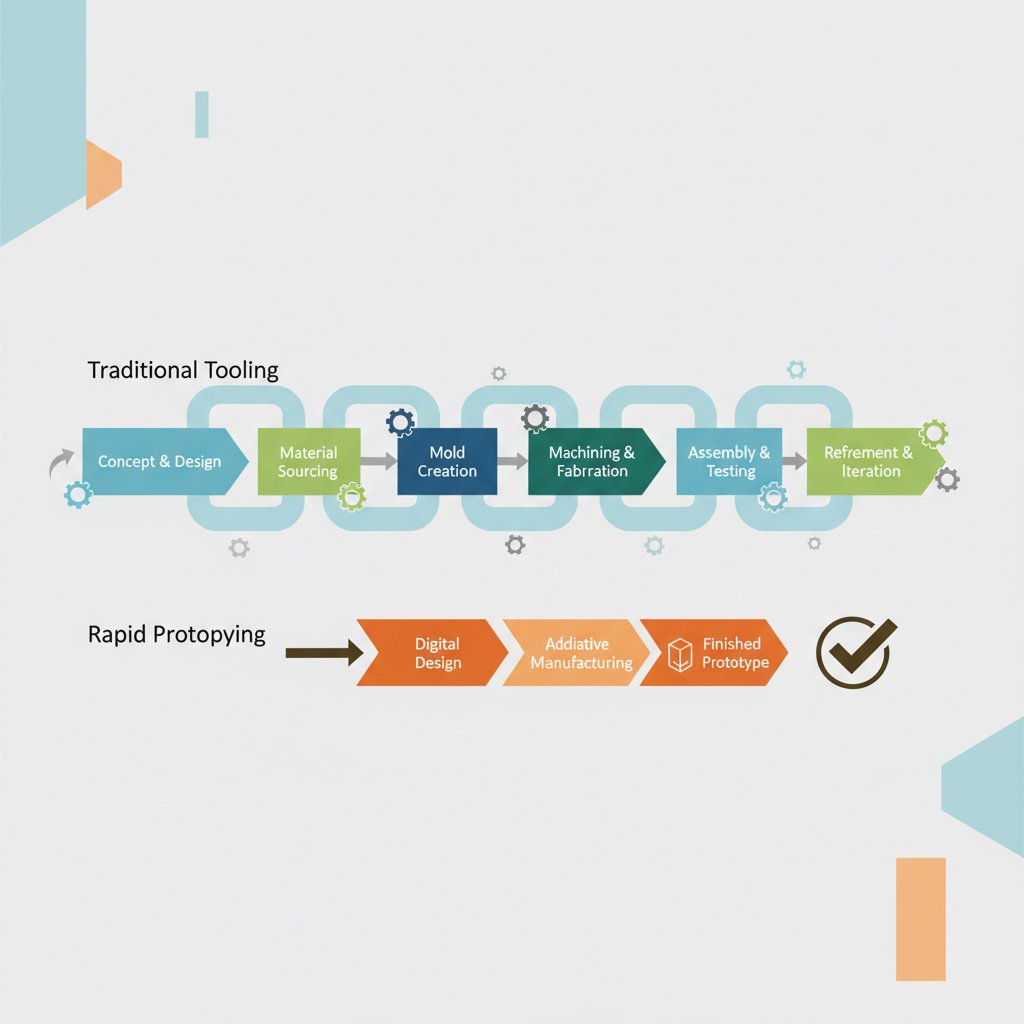

Традиционални метод израде аутомобилских матрица је прецизан, дуготрајан и скуп процес, који често траје месецима. Брзо прототипирање у корену нарушава овај временски оквир. Како детаљно наводе стручњаци из индустрије, овим приступом могу се произвести модели у року од неколико дана или чак сати, претварајући идеје у физичке делове невероватном брзином. Ово убрзање није важно само због брзине, већ и због флексибилности. Оно инжењерским тимовима омогућава да идентификују недостатке у дизајну, тестирају особине материјала и изврше кључне измене у раној фази развоја, чиме спречавају скупе грешке које би се појавиле у масовној производњи.

Кључне карактеристике брзог прототипирања за аутомобилске делове укључују:

- Брзина: Драстично смањује време од концепције дизајна до физичког дела, омогућавајући брже циклусе развоја.

- Итерација: Олакшава израду више верзија дизајна за тестирање и процену, што доводи до боље оптимизованог коначног производа.

- Трошковна ефикасност: Smanjuje početna ulaganja tako što se izbegava potreba za skupim i trajnim alatima za proizvodnju u fazi validacije.

- Проба материјала: Omogućava korišćenje različitih materijala, od plastike do metala namenskih za proizvodnju poput aluminijuma i čelika, kako bi se osiguralo da konačni deo ispunjava standarde performansi.

Ovaj proces se primenjuje na širok spektar automobilskih delova, od malih, komplikovanih mikrokaljenih delova i električnih konektora do većih komponenti poput nosača i panela karoserije. Korišćenjem brzog prototipiranja, proizvođači mogu sa poverenjem da validiraju svoje dizajne, osiguravajući da su konačni delovi proizvedeni pomoću alata za seriju bez grešaka. Za kompanije koje se specijalizuju za složene komponente, kao što je DIE-TECH-ova proizvodnja metalnih mikrokaljenih delova , ova ranija validacija je ključna za uspeh.

Ključne prednosti: Ubrzavanje inovacija u automobilskoj industriji

Usvajanje brzog prototipiranja za alate u automobilskoj industriji i metalne delove nudi niz ubedljivih prednosti koje direktno utiču na konkurentnost preduzeća i njegovu profitabilnost. Ove prednosti idu dalje od jednostavne brzine, već utiču na sve aspekte, od kvaliteta dizajna do ukupnog rizika projekta. Tako što stvaraju fizičke delove rano i često, proizvođači automobila mogu donositi informisanije odluke, što vodi ka kvalitetnijim finalnim proizvodima i efikasnijem putu do tržišta.

Једна од најзначајнијих предности је драстично убрзање временског плана развоја производа. Традиционални процеси израде алата могу потрајати неколико месеци, чиме се ствара велики фиок у развоју возила. Брзо прототипирање скраћује овај временски период на пар дана или недеља. Ова брзина омогућава бржу проверу дизајна, тако да тимови могу испробати изглед, прилагођеност и функционалност доста пре него што се предају коначним производним алацима. Ова брза повратна спрега значи да нова возила и компоненте могу много брже стићи на тржиште, чиме се задовољава захтев потрошача и обезбеђује кључна конкурентска предност.

Смањење трошкова је још једна примарна предност. Иако су трошкови по делу прототипа већи у односу на серијски произведени део, укупна уштеда је значајна. Прототипирање омогућава откривање и исправљање конструкторских грешака за само део трошка који би коштао измена челичних производних матрица. Како објашњавају пружаоци услуга као Вигелов радњац алата , тестирање концепата у раној фази спречава проблеме при масовној производњи и уштеду значајног времена и новца у наставку процеса. Ово смањивање ризика је вредно, јер једна грешка у алату за производњу може довести до хиљада неисправних делова и скупих измена опреме.

Главне користи могу се сузредити на следећи начин:

- Скраћено време до тржишта: Скушавање циклуса развоја са месеци на недеље омогућава компанијама да брже уводе нове производе.

- Значајна уштеда трошкова: Избегава скупе модификације производних алата валидацијом дизајна са јефтинијим прототипима.

- Побољшана верификација пројекта: Омогућава оштре, практичне тестове облика, прилагођавања и функције делова, што доводи до поузданијег и квалитетнијег коначног производа.

- Већа флексибилност дизајна: Инжењери могу експериментисати са вишеструким итерацијама дизајна и материјалима како би оптимизовали перформансе без ограничења традиционалне производње.

- Побољшање сарадње: Физички модели олакшавају јаснију комуникацију између тимова за дизајн, инжењерство и производњу, осигурајући да су сви у складу.

Кључне технике за прототипирање аутомобилских металних делова

Аутомобилска индустрија користи неколико различитих технологија брзе прототипирања за стварање металних делова, од којих свако има своје снаге и идеалне примене. Избор технике зависи од фактора као што су сложеност делова, потребне својства материјала, производња и буџет. Разумевање ових метода је од кључног значаја за инжењере и дизајнере како би изабрали најефикаснији пут за свој пројекат.

СЦН обрада

ЦНЦ (компјутерска нумеричка контрола) обрада је субтрактивни производни процес који користи рачунарски контролисане машине за сечење и обликовање металних блокова у готове делове. Познат је по својој високој прецизности и способности да ради са широким спектром метала производње, укључујући челик, алуминијум и месинг. За аутомобилске апликације које захтевају чврсте толеранције и одличну завршну површину, ЦНЦ обрада је често омиљена метода. Идеалан је за креирање функционалних прототипа компоненти мотора, задржина и фиксера где је тачност најважнија.

Ласерско сечење и обликовање на основу прилагођености

За делове који су више дводимензионални, као што су задржине, панели или запчање, ласерско сечење нуди брзо и економично решење. Високојаки ласер сече листови метала на основу ЦАД датотеке, што производи чисте ивице и једноставне делове врло брзо. Када су потребни сложенији тродимензионални облици од листова метала, користе се технике штампања и обликовања на основу прилагођености. У овим процесима се метали користе за савијање, истезање или обликовање метала у његов коначни облик. Иако је стварање почетних алата за формирање може бити више укључено него једноставан ласерски рез, то је од суштинског значаја за прототипне делове који ће на крају бити масовно произведен путем штампања.

Метално 3D штампање (DMLS)

Direktno lasersko sinterovanje metala (DMLS), jedna od formi 3D štampe, je proces aditivne proizvodnje kojim se metalni delovi grade sloj po sloj iz praha metala. Laser spaja prah prema digitalnom dizajnu, omogućavajući stvaranje izuzetno kompleksnih unutrašnjih geometrija koje bi bile nemoguće postići tradicionalnim obradama. Ova tehnologija je savršena za inicijative smanjenja mase i za izradu konsolidovanih, visoko optimizovanih delova za primenu u visokim performansama kao što su motorni delovi ili delovi za vešanje točkova.

Kako bi se olakšao izbor odgovarajućeg procesa, ispod je poređenje ključnih tehnika:

| Техника | Брзина | Материјални опције | Трошкови по делу | Најбоље за... |

|---|---|---|---|---|

| СЦН обрада | Umerna do brza | Широк (Чел, алуминијум, барез, титан) | Умерено | Високопрецизни функционални делови са чврстим толеранцијама. |

| Ласерска сечење | Веома брзо | Лист метала (очећ, алуминијум) | Ниско | Једноставни, равни или 2Д-ови кругови и панели. |

| Укључење у утакмицу | Умерено | Листова метала | Ниско до умерено (после обраде алатом) | Комплексни делови од лима који имитирају коначну производњу. |

| Метално 3D штампање (DMLS) | Умерено | Добро (титанијум, алуминијум, нерђајући челик) | Висок | Комплексне геометрије, лагане делове и консолидоване склопе. |

Како одабрати правог партнера за брзо израду прототипова

Одабир правог партнера за брзо израду прототипова је подједнако критичан као и сам дизајн. Квалитет прототипа, брзина испоруке и инжењерска знања која пружа добављач могу значајно утицати на успех пројекта. Пошто аутомобилска индустрија захтева прецизност, брзину и стручност, процена потенцијалних добављача према неколико кључних критеријума је од суштинског значаја за доношење информисане одлуке.

Прво и најважније, узмите у обзир искуство и специјализацију партнера. Добављач са дугом традицијом у аутомобилској индустрији ће разумети строго дефинисане стандарде ове индустрије у погледу квалитета, материјала и допуштених отступања. На пример, компанија која се специјализује за микропресовање метала имаће другачије капацитете од оних који се фокусирају на велике панеле кућишта. Водећи добављачи попут Шаои (Нингбо) Метал Технологија Цо, Лтд. то се показује кроз нудење комплексних решења, од брзог израде прототипова до масовне производње за OEM и Tier 1 добављаче, подржаних сертификатима попут IATF 16949. Овај ниво специјализације обезбеђује да имају одговарајућу опрему и контроле процеса за ваше специфичне потребе.

Техничке способности су још један кључни фактор. Партнер прве класе треба да нуди низ технологија за израду прототипова, укључујући CNC обраду, ласерско сечење и прогресивно штампање. Ово им омогућава да препоруче најпогоднији процес за геометрију, материјал и функционалне захтеве ваше компоненте. Тражите добављаче који користе напредан софтвер за 3D моделовање и CAE симулације ради идентификације могућих проблема у производњи пре него што се и искрена иједан комад метала. Овакав проактивни приступ уштеди време и новац тако што обезбеди да је дизајн оптимизован за производљивост.

Да бисте се угледали у процес избора, размотрите следећу контролну листу:

- Искуство у индустрији: Да ли имају доказан послушан стаж у аутомобилској индустрији са релевантним студијама случаја или сведочењима клијената?

- Техничке способности: Да ли нуде различите методе прототипирања и раде са материјалима које вам требају?

- Сертификације квалитета: Да ли су сертификовани према индустријским стандардима као што су ИАТФ 16949 или ИСО 9001?

- Инжењерска подршка: Да ли пружају повратне информације о дизајнирању за производљивост (DFM) како би помогли у оптимизацији вашег дела и смањењу трошкова?

- Брзина и агилност: Да ли могу да испуне рокове вашег пројекта и брзо реализују измене?

- Скалабилност: Да ли могу да подрже ваш пројекат од једног прототипа до мале серије, а на крају и до масовне производње?

Пажљивом проценом ових фактора, можете изградити чврсту сарадњу са добаљачем који не само да доставља прототипове високог квалитета, већ и делује као вредно продужетак вашег тима за инжењеринг, доприносећи глатком и успешнијем лансирању производа.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим