Услуга ласерског сечења изложена је цена метала: шта заправо покреће вашу цијенту

Разумевање технологије ласерског сечења метала

Да ли сте се икада питали како произвођачи стварају оне невероватно прецизне металне компоненте које се виде у свему од паметних телефона до свемирских бродова? Одговор често лежи у једној од најтрансформативнијих технологија модерне производње. Пре него што тражите цитат или упоредите цене, тачно разумевање како ласерски резање метала ради вам даје знање да донесете паметније одлуке о вашим пројектима.

Шта је тачно ласерско сечење метала

У свом суштини, ласерски резач метала користи концентрисану светлостну енергију да би сече челик, алуминијум и друге метале са изузетном прецизношћу. За разлику од традиционалних метода сечења који се ослањају на физички контакт, ово процес користи ласерску зрачку велике снаге управљају рачунарским нумеричким системом (ЦНЦ) да прате прецизно програмиране путеве.

Ласерско сечење је термички процес у којем се фокусирани ласерски зрак топи, гори или испарава материјал дуж програмираног пута, остављајући иза себе висококвалитетну завршну површину са минималном пост-процесингом.

Ова технологија је револуционизирала начин на који индустрија приступа производњи метала. Било да тражите услуге ласерског градинга у близини мене или вам требају сложене структурне компоненте, разумевање ове основе вам помаже да ефикасно комуницирате са пружаоцима услуга.

Наука која се налази иза прецизних резања метала

Како светлост пролази кроз чврсти метал? Физика је фасцинантна, али једноставна. Према TWI Global , ласерски зрак се ствара стимулисањем ласерских материјала кроз електричне пуњење унутар затвореног контејнера. Ова енергија се појачава унутрашњом рефлексијом док не изађе као струја кохерентног монохроматског светлости.

Ево шта се дешава током ласерских операција резања метала:

- Фокусирана гређа стиже до металне површине на температурама које су веће од тачке топљења материјала

- Интензивна топлота одмах течи или испарава метал дуж пута резања

- Помоћни гасови (обично кисеоник или азот) одбацују растворен материјал

- Чиста, прецизна резања остаје са минималним зонама погођеним топлотом

У најсувијој тачки, ласерски зрак обично мери мање од 0,0125 инча (0,32 мм) у дијаметру. Међутим, ширине репца од 0,004 инча (0,10 мм) могу се постићи у зависности од дебелине материјала. Због ове прецизности ласерско сечење метала постало је златни стандард за сложене дизајне.

Од зрака светлости до завршеног дела

Разумевање путовања од дигиталног дизајна до готових компоненти демистификује оно што заправо плаћате када наручите делове. Процес почиње када се ваша ЦАД датотека преведе у ЦНЦ инструкције које воде ласерски резач за метал дуж тачних координата.

Када се резе морају почети од крајева материјала, процес пирсинга почиње. Високојакосни импулсирани ласер ствара улазну тачку која може трајати 5-15 секунди да се спали кроз плочу од нерђајућег челика дебелине пола инча, према индустријским спецификацијама из ТВИ-а.

Цео ласерски резачки секвенца се брзо одвија када се пирсинг заврши. Модерни системи могу постићи брзине сечења од 100 до преко 1.000 инча у минути на танким листовима метала, иако гући материјали захтевају спорије, контролисаније пролазе. Ова равнотежа брзине и прецизности директно утиче на квалитет и трошкове - однос који ћемо истражити током овог водича.

Сада када разумете шта ова технологија заправо ради, боље сте опремљени да процените цитате, постављате информисана питања и препознајете када добављач заиста разуме своје занатоварство у поређењу са само управљањем опремом.

Ојачано је да ли је CO2 против влакана против Nd YAG ласерских система

Ево нешто што вам већина ласерских сервиса не може рећи: врста ласерске технологије коју користе директно утиче на вашу понуду, квалитет делова и временски план производње. Ипак, конкуренти ретко објашњавају ове разлике. Разумевање да ли ваш пројекат захтева CO2, влакна или Nd: YAG ласерску резачку машину за метал вам даје моћ преговора и помаже вам да изаберете правог добављача за ваше специфичне потребе.

Ласери СО2 и њихове предности

Ласери са угљен-диоксидом су већ деценијама главни средства за резање метала. Ови системи користе гасну мешавину претежно састављен од угљен-диоксида , азот и хелијум да би генерисали свој резачки зрак. Када електрична струја узбуђује молекуле азота, оне преносе енергију на молекуле ЦО2, које затим емитују светлост у инфрацрвеном спектру на таласној дужини од 10.600 нм.

Шта чини ласерски резач метала од угљеник-диоксида посебно вредним? Размисли о следећим карактеристикама:

- Одличне перформансе на дебљим материјалима, посебно на меком челику и нерђајућем челику

- Вишевински квалитет ивице на материјалима дебелијим од 0,25 инча

- Усвршеност на метале и неметале када је потребно

- Брзина сечења до 1200 mm/s на компатибилним материјалима

- Излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни излазни

Међутим, системи СО2 захтевају редовно одржавање, укључујући замену гасних цеви и усклађивање огледала. Њихова енергетска ефикасност се налази око 10-20%, што значи веће оперативне трошкове у поређењу са новијим технологијама. За пројекте који укључују високо рефлективни метале као што су бакар или алуминијум, CO2 ласери се боре без специјализованих премаза или третмана.

Зашто ласери од влакана доминирају у модерним продавницама

Уђете у било који најсавременији производни објекат данас, и вероватно ћете наћи ласерске системе који воде шоу. Ове ласерске машине за резање метала користе стаклено влакно допирано ретким земљеним елементима (обично итербијум) као свој медијум за добијање, стварајући таласну дужину од 1064 нм коју метали апсорбују ефикасније.

Предности објашњавају њихово брзо прихватање у свим индустријама:

- Превишавање перформанси на рефлекторним металима, укључујући алуминијум, бакар и месинг

- Брзина сечења 2-3 пута бржа од ЦО2 на танким листовима метала

- Енергетска ефикасност која прелази 30%, драматично смањујући оперативне трошкове

- Минимално одржавање са животниом временом до 100.000 сати

- Компактен отпечатак идеалан за објекте са ограниченим простором

- Изузетно висока прецизност за сложене дизајне

Када се процењује ласерска машина за резање листова метала за производњу, технологија влакана често пружа најбољу вредност. Ласерски зрак се генерише и води кроз интегрисани флексибилан медијум, што омогућава бољу испоруку на циљну локацију без сложених система огледала које су потребне за CO2 ласере.

Међутим, ласери са влаконским ласерима имају ограничења. Они су првенствено дизајнирани за производњу метала и неће добро радити на неметалним материјалима. Иницијална инвестиција у опрему је већа од система СО2, иако нижи трошкови рада често надокнађују ово током времена. За хобисте који размишљају о машини за резање метала ласером за кућну употребу, маркери за влакна почетног нивоа постају приступачнији, иако индустријски резачи остају значајна инвестиција.

Nd: YAG ласери за специјализоване апликације

Ласери НД:ЯГ (неодим-допирани јтријум-алуминијум гранат) заузимају специјализовану нишу у ландшафту ЦНЦ ласерског сечења. Ови системи чврстог стања генеришу импулсне ласерске зраке на таласној дужини од 1,06 мкм, што их чини посебно погодним за апликације које захтевају екстремну прецизност и контролисану испоруку енергије.

Према Техничко поређење STYLECNC-а , НД: ЈАГ системи су одлични где друге технологије нису:

- Микрорезање са изузетним детаљима на танким материјалима

- Производња медицинских уређаја за које је потребна хируршка прецизност

- Аерокосмичке компоненте са строгим захтевима за толеранције

- Обрада керамике, пластике и других неметала поред метала

- Апликације које захтевају импулсно функционисање за зоне које су минимално погођене топлотом

Које су компромисе? НД:ЈАГ ласери имају нижу ефикасност фотоелектричне конверзије, што их чини скупљим за рад. Кристална шипка ствара унутрашње температурне градијенте током рада, ограничавајући просечну снагу. Ови системи такође захтевају сложеније одржавање, укључујући замену флеш лампе, и захтевају одређене оптичке путеве за исправно функционисање.

Избор правог ласерског технологије

Потребе вашег пројекта треба да воде избор технологије, а не само опрему коју провајдери имају. Ево свеобухватне поређења како бисте водили своје одлуке:

| Фактор | Ласер СО2 | Ласер од влакана | Nd: YAG ласер |

|---|---|---|---|

| Материјална компатибилност | Челик, нерђајући, дрво, акрил, стакло | Челик, алуминијум, бакар, месинг, титан | Метали, керамика, пластике, специјалне легуре |

| Дијазон дебљине | Стаљ до 1", преваљан за дебљине материјале | Најбоље испод 0,5"; бори се са веома густим стоком | Тонки материјали; прецизност радова испод 0,25" |

| Брзина сечења | Умерено (до 1200 mm/s) | Најбржи (2-3 пута бржи од ЦО2 на танким металима) | Повољније; оптимизовано за прецизност у односу на брзину |

| Оперативни трошкови | Виша ефикасност (10-20%, редовно одржавање) | Најнижа (ефикасност од 30%+, минимално одржавање) | Највиши (сложно одржавање, замена флеш лампе) |

| Најбоље апликације | Резање дебелог челика, радње са мешаним материјалима | Производња метала у великој количини, рефлекторни метали | Медицински уређаји, ваздухопловство, микрорезање |

| Живот | ~ 20.000 сати (потребна замена цеви) | ~100.000 сати | Променљива (зависи од циклуса сијалице) |

Када тражите цитате за услуге ласерске машине за резање метала, питајте провајдере коју технологију ће користити за ваш пројекат. У продавници која користи ласере за рад на алуминијуму, бржи ће се обрт и чишће ивице него у једној у којој се опрема за ЦО2 приморава да се бави рефлекторним материјалима. Разумевање ових разлика вас трансформише из пасивног купца у информисаног партнера у процесу производње.

Након што смо покрили основе ласерске технологије, следећи критични фактор који утиче на ваш цитат укључује специфичне метале које сечете и њихова ограничења дебелости - променљиве које одређују који тип ласера је чак одржив за ваш пројекат.

Компатибилни метали и спецификације за дебљину

Изаберио си ласерску технологију, али ово је оно што заиста одређује успех или неуспех вашег пројекта: специфичан метал који режеш и колико је дебљи. Звучи једноставно? Реалност је нејасна. Сваки метал се другачије понаша под тим интензивним ласерским зраком, а ограничења дебелине драматично се разликују у зависности од својстава материјала и ласерске снаге. Разумевање ових променљивих пре него што тражите цитат штеди вам од скупих изненађења и помаже вам да оптимизујете дизајне како за квалитет тако и за буџет.

Капацитет резања челика и нерђајућег челика

Челик остаје најчешћи обрађени материјал у операцијама ласерског сечења метала, и то са добрим разлогом. Угледни челик ефикасно апсорбује ласерску енергију, стварајући чисте резе са минималним компликацијама. Ласерско сечење челика даје предвидиве резултате у широком распону дебљина, што га чини базовом линијом на којој се мере други материјали.

Према Водич за дебљину резања HGTECH-а , Ево шта могу постићи различити нивои снаге са угљенским челиком:

- 500Вт ласер: Максимална дебљина 6 мм

- 1000Вт ласер: Максимална дебљина 10 мм

- ласер од 2000 Ват: Максимална дебљина 16 мм

- 3000Вт ласер: Максимална дебљина 20 мм

- ласери од 10.000 Ватта: Угледни челик до 40 мм са светлом површином за резање брзином од 18-20 мм/с

Ласерско сечење од нерђајућег челика захтева више снаге за еквивалентне дебљине због рефлекторних својстава материјала и садржаја хрома. Ласер од 3000 Вт достиже максимум од 10 мм за нерђајућу челик, у поређењу са 20 мм за угљену челик. Међутим, када ласерски сечете нерђајући челик на прави начин, резултати су изузетно чисте ивице, минимална оксидација и супериорна отпорност на корозију у завршеном делу.

Материјални разреди су овде значајни. Аустенитни нерђајући челици као што су 304 и 316 су популарни избор јер балансирају резивост са отпорношћу на корозију. Према Акцурл-ов водич од нерђајућег челика , типичне толеранције сечења се крећу од ± 0,1 до ± 0,2 мм за танке материјале, шире на ± 0, 3 mm до ± 0,5 mm за дебље секције. Ове спецификације директно утичу на достигнућу прецизност у вашим завршним деловима.

Рађење са рефлекторним металима

Овде ствари постају занимљиве и многи пружаоци услуга се боре. Рефлекторни метали као што су алуминијум, бакар и месинг представљају јединствен изазов јер одбијају ласерску енергију далеко од зоне резања. Ово није само проблем ефикасности; одбачене зраке могу оштетити опрему ако се не управља правилно.

Алуминијумско ласерско сечење постаје све више одржливо са технологијом ласерских влакана. 1064nm таласна дужина ласера од влакана је апсорбована лакше од алуминијума него 10,600nm таласна дужина система CO2. Ипак, ласерско сечење алуминијума захтева веће нивое снаге:

- 500Вт ласер: Максимална 2 мм алуминијума

- 1000Вт ласер: Максималне 3 мм алуминијума

- ласер од 2000 Ват: Максимална 5 мм алуминијума

- 3000Вт ласер: Максимална 8 мм алуминијума

- ласер од 10.000 Вт: Алуминијумска легура до 40 мм

Мед и басан још више изазивају ове проблеме. Оба метала имају одличну топлотну проводност - они раскидају топлоту брже него што га ласер може концентрисати. Према МеталсЦут4У-у, напредна ласерска опрема за резање метала ефикасно управља баком, али очекујте максималне дебелине око 2-8 мм у зависности од нивоа снаге.

Титан заузима јединствену позицију. Упркос томе што је један од најјачих метала, његова релативно ниска топлотна проводност чини га изненађујуће сарадњи са ласерским сечањем металних листова. Аерокосмичка и медицинска индустрија у великој мери се ослањају на титанијумско ласерско сечење за компоненте које захтевају изузетне односе чврстоће и тежине.

Упутства за дебљину материјала по типу метала

Када планирате свој пројекат, користите ове смернице како бисте уједносили избор материјала са реалистичним очекивањама дебелине:

| Метал тип | 500Вт Макс | 1000W MAX | 2000W Max | 3000W MAX | Најбољи тип ласера |

|---|---|---|---|---|---|

| Угледни челик | 6 мм | 10 мм | 16 мм | 20 мм | ЦО2 или влакна |

| Нерођива челик | 3 мм | 5 мм | 8 мм | 10 мм | Преферирано влакно |

| Алуминијум | 2 мм | 3 мм | 5 мм | 8 мм | Потребно влакна |

| Мед | 2 мм | 3 мм | 5 мм | 8 мм | Потребно влакна |

| Плочице | 2 мм | 3 мм | 5 мм | 8 мм | Потребно влакна |

| Титан | 3 мм | 5 мм | 8 мм | 10 мм | Преферирано влакно |

Једна критична разлика која се често занемарује: максимална дебљина сечења није иста као и квалитетна дебљина сечења. HGTECH напомиње да ако вам је потребна сјајна, глатка површина, смањите ове максимуме за око 60%. Ласер од 3000 Вт може да сече 12 мм нерђајућег челика, али за постизање квалитетног сјајног завршетка површине потребно је да остане испод тог прага.

Када одабирање материјала за ваш пројекат , размотрите следеће кључне факторе:

- Потребе за толеранцијом: Тонкији материјали дају чвршће толеранције (± 0,1 мм у поређењу са ± 0,5 мм за дебљине секције)

- Потребе за квалитетом ивице: Рефлекторни метали могу захтевати азотни помоћни гас за ивице без оксида

- Планови за постпроцесуацију: Неке комбинације дебелине материјала производе ивице које захтевају минимално завршну обработу

- Буџетски ограничења: Дебљи резици захтевају више времена за обраду и већу снагу, што повећава трошкове

- Способности пружаоца: Не имају све продавнице ласере велике снаге за максималне дебљине

Разумевање ових материјалних понашања мења начин на који приступате планирању пројекта. Уместо да једноставно наведете "неродно челик", сада можете постављати информисана питања о квалитетима, ограничењима дебелине и очекиваним толеранцијама - детаљима који директно утичу на тачност цитата и квалитет коначног делова.

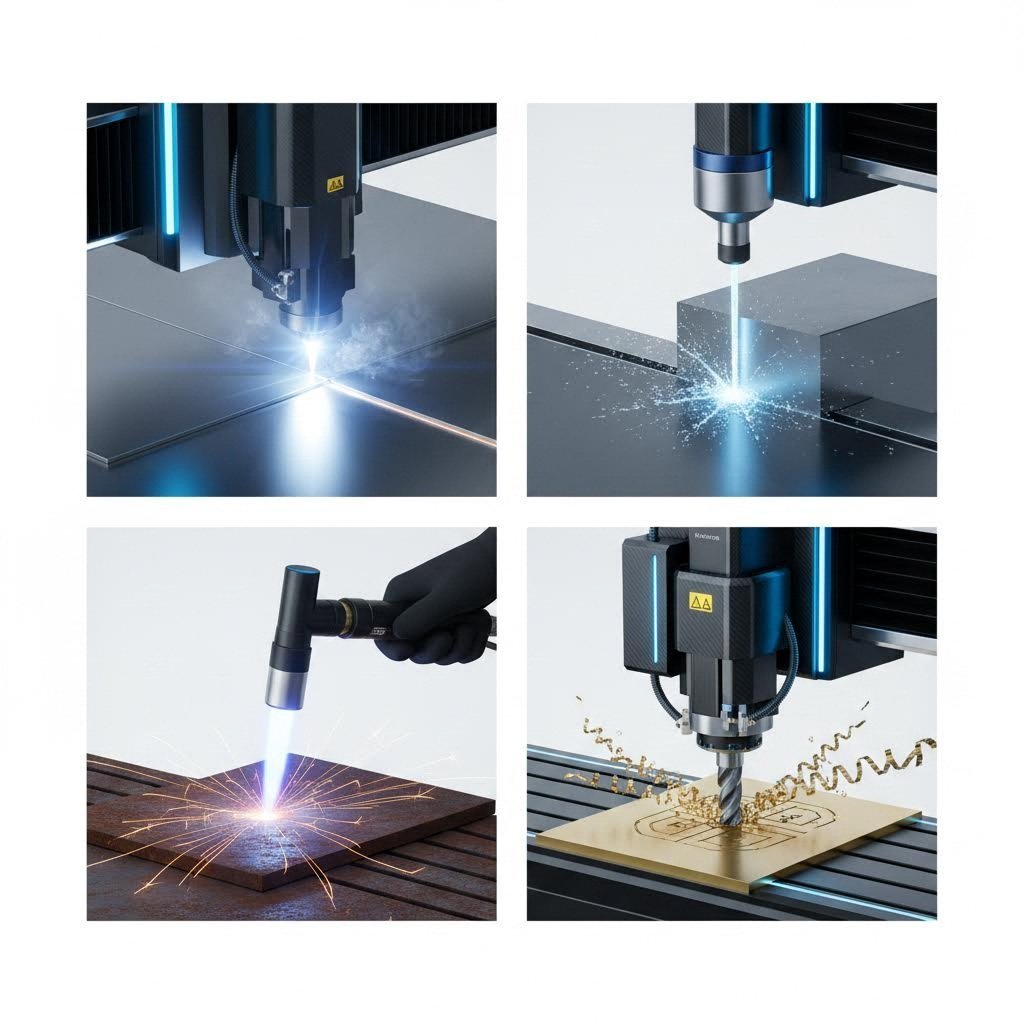

Са избором материјала, како се ласерско сечење упоређује са алтернативним методама као што су водени струје, плазма или ЦНЦ рутинг? Одговор у потпуности зависи од специфичних захтева вашег пројекта.

Ласерско сечење против плазме са струјом воде и ЦНЦ метода

Знате да вам треба резање металних делова, али да ли је ласер прави избор? Овде вас већина веб-сајтова провађа. У наслову ће се споменути "ласер против плазме", а онда одмах прећи на дугме цитата без објашњења ништа корисно. Истина је да свака технологија сечења заиста одликује у одређеним сценаријама, а погрешан избор може вас коштати хиљаде у прерађивању, губљивању материјала или ниским резултатима.

Хајде да разградимо шта је стварно важно када упоређујемо прецизно ласерско сечење са воденим струјем, плазмом и ЦНЦ рутингом покривајући факторе из стварног света који утичу на резултате вашег пројекта и крајњу линију.

Ласер против воденог струја за прецизан рад

Када је прецизност на врху ваше листе приоритета, поређење ласерског сечења и воденог млаза постаје занимљиво. Обе технологије пружају изузетну прецизност, али то постижу кроз фундаментално различите приступеи те разлике су важне за вашу специфичну примену.

Ласер за резање метала користи концентрисану светлостну енергију, достижући температуре које тренутно испаравају материјал по програмираним путевима. Према Тестирање Вурт Машинери , ласерско сечење производи најтеже толеранције од било које методе топлотног сечења:

- Толеранције прецизности са малом предностом од ± 0,001" на танким материјалима

- Изванредно чисте ивице које захтевају минималну пост-обраду

- Преврста перформанса за сложене конструкције и мале рупе

- Најбољи резултати на материјалима дебљине испод 0,25"

Резање воденим струјом се врши сасвим другачије. Високи притисак воде (до 90.000 PSI) помешан са абразивним честицама еродира материјал дуж пута резања. Овај процес хладног резања у потпуности елиминише топлотно погођене зоне, што је кључна предност за одређене примене:

- Без топлотних деформација или тврдње материјала

- Реза практично сваки материјал, укључујући камен, стакло и композитне материјале

- Одржи интегритет материјала за топлотно осетљиве легуре

- Толеранције обично око ±0,005" до ±0,01"

Ево искреног компромиса: системи са воденим млазом раде са брзином од 5 до 20 инча у минути, док ласерска технологија сечења постиже брзине веће од 100 инча у минути на сличним материјалима. За производњу великих количина, ова разлика у брзини директно се преводи у трошкове по делу. Међутим, када апсолутно не можете увести топлоту у радни комад, мислите на ваздухопловне компоненте или прехардене челике за алате, водени струјац постаје једина одржива опција.

Када је резање плазме има више смисла

Тражите "плазмен резач близу мене" уместо ласерских услуга? Можда сте на неком корак. Плазмен резац користи убрзан струј јонизованог гаса који достиже температуру до 45.000 °F за продирање проводних метала. Иако нема хируршку прецизност лазера, плазма доминира у специфичним прилозима где су брзина и ефикасност у трошковима најважније.

Према StarLab CNC водич за 2025. , плазмен резац нуди убедљиве предности за праве пројекте:

- Брзина сечења већа од 100 инча у минути на челику од 0,5"

- Одлична перформанса на материјалима од 0,018" до 2" дебљине

- Оперативни трошкови приближно 40-60% нижи од ласера по стопу резања

- Комплетни плазмени системи почев од око 90.000 долара у поређењу са 195.000 долара и више за упоређиве водене струје

- Превишање способности за резање конуса за припрему заваривања

Посебно је откривено упоређивање дебљине. Док ласерско сечење драматично успорава на материјалима дебелине преко 0,25 инча, плазма одржава конзистентну брзину кроз 1 инча челика и даље. За конструктивне производње челика, производњу тешке опреме или за коралоградњу, плазма пружа неповредљиву вредност.

Шта је са квалитетом ивице? Модерни плазмени системи високе дефиниције значајно су смањили јаз. Према индустријским тестирањема, ХД плазма постиже квалитет који се такмичи са ласером на материјалима дебелине преко 0,25 инча док сече знатно брже. Толеранције од ± 0,010 до ± 0,015 задовољавају већину структурних и индустријских апликација, иако неће одговарати прецизности од ± 0,001 инча коју ласерско сечење пружа на радном танком листу.

ЦНЦ рутинг против ласера за ваш пројекат

ЦНЦ рутинг заузима сасвим другачији простор у пејзажу резања метала. Уместо термичког или ерозивног сечења, рутингирање користи ротирајуће алате за сечење за физичко уклањање материјала - процес субтрактивне обраде који нуди јединствене могућности поред стварних ограничења.

ЦНЦ ласерски резач за метал одликује се 2Д резањем профила са изузетном брзином и квалитетом ивице. Међутим, ЦНЦ рутинг отвара врата за операције које ласери једноставно не могу да изврше:

- Три димензионално контурирање и сложена обрада површина

- Улачење, улачење и прецизно правење рупа

- Променљиве дубине за џеповање и стварање шупљина

- Истовремена обрада вишеструких карактеристика делова

Према У поређењу са техником Џејмса Мануфактуринг-а , ЦНЦ обрада нуди ненадминуту свестраностод једноставних сечења до сложених 3Д обликашто га чини веома прилагодљивим и за прототипирање и за производњу. Међутим, брзина и трошкови раде против рутинга за чисте 2Д апликације резања где би ласер или плазма били довољни.

Одлука се често сведи на захтеве пројекта. Потребно вам је сложено 2Д образац у лиму? Ласер побеђује у брзини и прецизности. Потребно је 3Д контуре, затегнуте рупе или сложене геометрије у једној конфигурацији? ЦНЦ рутинг постаје неопходан. Многи сложени делови заправо захтевају обе технологије у низу.

Укупна метода сечења

Са сва четири методе испитане, ево свеобухватне поређења које вам помажу да удружите технологију са захтевима пројекта:

| Фактор | Ласерска сечење | Резање воденим струјом | Резање плазмом | ЦНЦ рутинг |

|---|---|---|---|---|

| Толеранција прецизности | уколико је потребно, уколико је потребно, | уколико је потребно, уколико је потребно, | уколико је потребно, уколико је потребно, | уколико је потребно, уколико је потребно, |

| Дијазон дебљине | Најбоље испод 0,5"; максимум ~ 1" | До 12"+ било који материјал | 0,018" до 2"; превазилази 0,5-1,5" | Разликује се; обично мање од 4" |

| Квалитет завршног деловања | Одлична; минимална завршна боја | Добро; глатко, али можда треба завршити | Добро са ХД; можда ће бити потребно мелење | Одличан са одговарајућим алатима |

| Топлотна деформација | Минимална зона погођена топлотом | Ништа (коштање) | Умерено; шире HAZ | Ништа (механички процес) |

| Трошкови по делу (тлин) | Ниско до умерено | Умерено до високо | Ниско | Умерено до високо |

| Цена по делу (дебљи) | Високо (споро резање) | Умерено | Ниско | Умерено |

| Брзина сечења | Брзо на танкој, споро на дебљи | Бавно (5-20 ИПМ) | Брза (100+ ИПМ на 0,5" челика) | Умерено; зависи од операције |

| Идеалне примене | Електроника, медицинска, прецизни делови, теник сложени рад | Аерокосмичка индустрија, материјали осетљиви на топлоту, камен, стакло | Структурни челик, тешка опрема, ХВАЦ, бродоградња | 3Д делови, сложене геометрије, ретирани елементи |

Доносити одлуку о технологији

Након прегледа свих четири методе, "најбоља" технологија сечења у потпуности зависи од ваших специфичних променљивих пројекта. Размислите о следећим факторима:

Изаберите прецизно ласерско резање када:

- Ради са танким листом метала дебелине испод 0,25"

- За сложене конструкције потребна су строга толеранција

- Чисте ивице без секундарних завршних материја

- Производња је била веома велика.

Изаберите водени млаз када:

- Зоне погођене топлотом су неприхватљиве.

- Резање неметала или топлотно осетљивих легура

- Материјални интегритет мора бити потпуно сачуван

- Резање дебљих материјала где ласер бори

Изаберите плазму када:

- Обрада дебелих проводничких метала (0,5"+ челика)

- Брзина и ефикасност трошкова су веће од потреба за прецизношћу

- Структурне или индустријске апликације не захтевају чврсте толеранције

- Буџетске ограничења подстичу ниже оперативне трошкове

Изаберите ЦНЦ рутинг када:

- Потребне су тродимензионалне карактеристике

- Делови су потребни за наводњавање, упирање или прецизне рупе

- Комплексне геометрије прелазе 2Д резање

- Завршавање једнократне поставке смањује трошкове руковања

Многе фабрике одржавају више технологија управо зато што ниједна метода не може да све оптимално управља. Када провајдери процени, они који нуде вишеструке могућности сечења често могу препоручити најбољи приступ за ваш специфичан пројекат, уместо да приморају ваше захтеве у њихову једину доступну технологију.

Разумевање ових технолошких компромиса позиционира вас да постављате боље питања и препознајете када цитат одражава праву методу за ваш пројекат. Међутим, поред технологије сечења, друга разлика значајно утиче и на капацитете и на трошкове: разлика између услуга сечења листова и цеви.

Услуге за резање листова метала против резања цеви

Да ли сте приметили како неки пружаоци ласерског сечења наведу "сечење листова" и "сечење цеви" као потпуно одвојене услуге? Постоји разлог за ту поделу и разумевање тога помаже вам да тражите тачне цитате и одаберете правог добављача за ваш пројекат. То нису размениви процеси са малим разликама. За њих је потребна фундаментално другачија опрема, приступи програмирања и стручност.

Основе резања равних листова

Када мислите на традиционално ласерско резање, замишљате обраду радног лима. Материјал лежи непокретно на сечивачком кревету док се ласерска глава креће по програмираним путевима. Ова једноставност је заправо значајна предност - делови остају задржани у листу из којег су исечени, без обзира на дебљину, тип материјала или сложеност добијених геометрија.

Ласерски резачки систем за лименку фокусира се на дводимензионално сечење профила са изузетном ефикасношћу. Процес се одвија по једноставном радном току:

- Порези плоских листова на столу за резање (ручно или путем аутоматских поредилаца)

- Ласер глава прелази X и Y осе следећи ЦНЦ-програмирани путеве

- Резан делове остају уграђени у родитељском листу док се не заврши обрада

- Завршени делови се одвајају од скелета (остатак материјала од листа)

- Потребне су секундарне операције као што су савијање или завршница

Оптимизација материјала у раду листова у великој мери се ослања на алгоритме за гнезданње софтвер који позиционише и ротира све делове како би се максимизирала употреба материјала. Ови алгоритми спакују делове што ближе је могуће, остављајући минималан отпад и уклапајући више компоненти по листу. За производњу великих количина, софистицирано гнезданње може смањити трошкове материјала за 15-25% у поређењу са неефикасним распоређивањем.

Ласерски метод сечења листова метала изузетно добро функционише за заграде, панеле, кутије, пломбе и практично све равне компоненте. Ако је ваш пројекат укључивао делове који су почели као равни профили - чак и ако ће касније бити сагнути у три димензионалне облике - резање листа је ваша почетна тачка.

Ојачано је ласерско сечење цеви и цеви

Овде се ствари компликовају. Према Техничка анализа групе БЛМ , прва ствар која се разликује услуга за ласерску резање цеви је да се материјал креће током целог процеса. Ова фундаментална разлика има велике последице и за поузданост и за продуктивност.

Уређивање ласерске машине за сечење листова метала држи делове непокретним. Тубови системи, напротив, морају стално да се окрећу и да пролазе цилиндричним или профилираним материјалом кроз зону резања. Ово ствара јединствену инжењерску изазов:

- Тене, флексибилне цеви склоне су да се савијају и заглаве без одговарајућег вођења, што повећава ризик од прекида

- Тешке цеви употреба стреса кроз ударе и вибрације које захтевају механичку чврстоћу

- Променљиви профили потреба за аутоматским подешавањем ласерске снаге за конзистентан квалитет сечења

- Заваривачки шви захтевају компензацију снаге где дебелина није константна

Различити профили цеви додају још један сложен слој. Услуге за ласерско сечење цеви могу се бавити далеко више од једноставних округлих цеви. Модерни системски процес:

- Цирковни цеви: Оригинални профил за резање цеви константан радијус поједностављава програмирање

- Плочастице: Потребно је компензацију углова и пажљиво управљање енергијом у прелазима од равна до углова

- Са више од 50 мм Сличан квадратном, али са различитим удаљеностима зида које утичу на параметре сечења

- Отворени профили: Ц-канали, углови и структурни облици са сложеним геометријом

- Са више од 50 мм Профили у којима промене дебљине зида захтевају динамичко подешавање снаге

БЛМ Група напомиње да сваки део и облик представља изазове за правилно управљањеод оптерећења и руковања до правилног подешавања ласерске снаге за доследно висококвалитетне резе. Трходимензионалност цеви чини компацирање делова компликованијим од гнездања листова, посебно када се делови разликују један од другог. Многи метри материјала могу се уштедети када се оптимизује од просечног решења до оптималног.

Једна могућност јединствена за резање цеви: 3Д конусно резање. То укључује нагибање ласерског зрака према површини цеви током сечења како би се створиле раскопљене рупе, нагибљене ивице и прецизни зглобови између цеви. Ове карактеристике поједностављавају операције заваривања доле по потоци, али захтевају сложен програм и контролу машине.

Типичне апликације по врсти услуге

Разумевање које услуге се примењују на ваш пројекат почиње препознавањем заједничких апликација за сваки:

Употреба за ласерско сечење листова метала:

- Електронски корпуси и компоненте шасије

- Планци за аутомобилску кузовицу и конструктивне задржине

- Архитектонске плоче и декоративне металне раде

- Компоненте и опрема за ХВЦ канализацију

- За медицинске уређаје

- Компоненте за знакове и приказе

- Заштита и покривачи за индустријске машине

Употреба за резање цеви ласером:

- Обума за намештај и конструктивне подршке

- Аутомобилски изгасни системи и ролл кафеси

- Архитектонске ограде и структурни оквири

- Обуке за спортску опрему

- Komponente poljoprivrednih mašina

- Облици за бицикле и мотоцикле

- Индустријски конвејерски системи и опрема за руковање материјалима

Комбиновани сервиси плоча и цеви

Многи пројекти у стварном свету се не уклапају у једну категорију. Замислите да дизајнирате челични оквир опреме - можда ће вам бити потребни ласерски исечени делови цеви за структурни скелет плус металне плоче за стране ограде, монтажне плоче и улазна врата. Овде је важно разумети обе услуге.

Комплетни производњи радни токови често интегришу више операција изван само сечење:

- Склоп и обличење: Плоска плоча често захтева притискање кочнице у три димензионалне облике

- Заваривање и монтажа: Пререзани просекције цеви и компоненте листова се спајају у завршене структуре

- Површина: Порошно премазивање, бојање или покривање штити и украшава завршене зглобове

- Устављање хардвера: ПЕМ орази, штипе и затварачи се постављају у ласерски резане рупе

- Инспекција квалитета: Проверка димензија осигурава да делови испуњавају спецификације

Добавитељи који нуде и плоче и цеви под једним кровом могу да координишу ове операције ефикасније него да поделе рад на више произвођача. Они разумеју како се спојенице цеви усклађују са тачкама за монтажу плоча, како се толеранције сечења повећавају кроз монтажу и како оптимизовати читав радни ток, а не само појединачне операције.

Када тражите цитате за пројекте који захтевају обе врсте услуга, питајте потенцијалне пружаоце о њиховим интегрисаним могућностима. У продавници која сече листове, али аутсорсира рад на цеви - или обрнуто - уносе се одлагања у испоруци, комуникационе празнине и потенцијални проблеми са толеранцијом који утичу на временски рок и квалитет.

Када су типови услуга разјашњени, следећи фактор који утиче на ваш цитат укључује нешто што је у потпуности под вашом контролом: колико добро припремате своје пројектне датотеке и пратите најбоље праксе за цртеже спремне за ласер.

Смернице за пројектовање и припрема датотека

Ево фрустрирајуће реалности: ваш дизајн може бити технички бриљантан, али потпуно погрешан за ласерско сечење. Већина пружалаца услуга на својим веб страницама спомиње "насоке за дизајн" и онда вас оставља да гадите шта је заправо важно. Истину? Правилна припрема датотека и оптимизација дизајна могу смањити цитат за 20-30% док драматично побољшавају квалитет делова. Запунимо ту празнину знања конкретним детаљима који заиста помажу.

Формати датотека и захтеви за припрему

Пре него што ласер додирне метал, ваш дизајн мора да се преведе у инструкције које машина може да чита. Не стварају се сви формати датотека једнако, а слање погрешног типа ствара кашњења, циклусе ревизије и потенцијално веће трошкове.

Према Xometry-овом водичу за дизајн сечења листова, разумевање разлике између растерских и векторских датотека је фундаментално. Ласерски резачи захтевају векторску графикуматематички опис линија и кривауместо растерских слика заснованих на пикселима. Фотографија вашег дела неће радити, потребна вам је стварна ЦАД геометрија.

Прихваћени формати датотека за ласерски резан метал листов обично укључују:

- ДХФ (Формат за размену црта): Индустријски стандард за 2Д резање путањауниверзално компатибилан у ЦАД системима

- ДВГ (АутоЦАД Циркање): Нативан АутоЦАД формат са пуним слојем и ентитетом подршке

- СТЕП/СТП: формат 3Д модела користан када делови захтевају савијање или секундарне операције

- АИ (Адобе Илустратор): Векторски формат популаран за декоративне или уметничке ласерске резне делове

- PDF: Прихватљиво када се извози као векторска графика из ЦАД софтвера

Оптимизација датотека је важнија од избора формата. Ксометрија наглашава уклањање вишка информација конструктивне линије, димензије, дуплирана геометрија и слојеви анотације пре поднесу. Текст мора бити конвертован у оцрне или путеве, јер фонтови не преносе између система. Ови наизглед мали проблеми стварају кашњења у цитирању и грешке у програмирању који повећавају трошкове.

Једна уобичајена грешка? Грешеви у мери. Део који је нацртан у центиметрама, али интерпретиран у милиметрама, долази 25 пута мањи него што се очекивало. Увек проверите јединице и укључите референтну димензију коју ваш провајдер може проверити.

Правила пројектовања за оптимални квалитет сечења

Разумевање ширине резања трансформише начин на који приступате дизајну ласерске фабрике. Облицматеријала који се уклања процесом сечењаобично се креће од 0,1 до 1,0 мм у зависности од дебљине материјала и параметара ласера, у зависности од Водич за најбоље праксе у МакерВерсе-у .

Зашто је то важно? Ако вам треба дупка од 10 мм, не цртате круг од 10 мм. Ласер уклања материјал дуж те стазе, тако да стварна рупа постаје нешто већа. Прецизни ласерски рез метала захтева компензацију косицекоју можете применити или ваш провајдер.

Критичне конструктивне спецификације које треба да се примењују:

- Минимална величина елемента: Опћенито 1-2x дебљина материјала за поуздано сечење

- Растојање од рупе до ивице: Одржити најмање 1,5x дебљину материјала како би се спречило пуцање или деформација

- Растојање између реза: Геометрија за резање простора најмање 2x дебелине листа како би се избегло искривљење

- Minimalni prečnik rupe: Обично једнака или већа од дебљине материјала

- Ширина траке за задржане делове: Мало 2 пута дебелина материјала за делове који остају причвршћени током сечења

Димензионална допуштања представљају дозвољено одступање у вашем завршеном делу. За ласерски резан алуминијум и друге метале, типична толеранција се креће од ± 0,1 до ± 0,2 мм на танким материјалима, ширећи се на ± 0,3 до ± 0,5 мм за дебљи секције. Ове спецификације треба да воде ваше одлуке о дизајнуне одређују ± 0,05 мм толеранције на карактеристикама које ласерско сечење једноставно не може постићи.

Избегавајте уобичајене грешке у дизајну

Чак и искусни инжењери поднесу пројекте са проблемима који повећавају трошкове или компромитују квалитет. Ево неколико грешки које пружаоци услуга виде више пута:

Дупки су превише близу ивица: МакерВерсе напомиње да ако се рупе стављају превише близу ивице, могућност да се рупа раскине или деформише је већа, посебно ако се део касније подвргне операцијама формирања. Омогућити одговарајућу маржу.

Непостојан радијус огибања: За пројекте ласерског сеча листа метала који укључују савијање, коришћење различитих радијуса и оријентација савијања значи да ће део морати да се реоријентише чешће током формирања. То захтева више времена за оператера и повећава трошкове.

Игнорисање приступа навијању алата: Када користите алат за савијање, оставите довољно простора да може да приступи угловима. Алат мора да дође 90° од угла савијања.

Проверни список најбољих пракси за дизајн:

- Поручите векторске датотеке (ДКСФ, ДВГ или АИ) са чистом, једнолијеном геометријом

- Обришите дуплиране линије, геометрију конструкције и анотације димензија

- Конвертује сав текст у контур или стазе

- Проверите скалу и укључите референтну димензију

- Утврдити минималне растојање од рупе до ивице (1.5x дебелина материјала)

- Пространство има најмање 2x дебљине материјала

- Користите конзистентне радије и оријентације када је то могуће

- Укажите реалистичне толеранције које се могу постићи ласерским сечењем (± 0,1 mm до ± 0,5 mm)

- Размислите ширину реза у прецизним прикљуцима и скуповима

- Избегавајте ултрафине детаље мање од дебљине материјала

Следећи ове смернице не само да побољша квалитет делова, већ сигнализира провајдерима да разумете ограничења ласерске производње. Продавнице цитирају ласерски припремљене датотеке брже и прецизније од дизајна који захтевају дугачке ревизије. Ваша припрема директно утиче на ваш временски план и на коначну цену.

Након што су обхваћене темеље дизајна, следећи главни фактор који утиче на ваш цитат укључује покретаче трошкова које већина пружалаца намерно чува непрозрачне до сада.

Фактори трошкова и транспарентност цене

Спреман да тражиш цитат за ласерско сечење? Ево шта вам већина провајдера неће рећи: тај дугмец за тренутни цитат сакрива сложен прорачун који укључује десетине променљивих. Разумевање шта заправо покреће трошкове ласерског сечења претвара вас из пасивног ценења у информисаног купца који може оптимизовати дизајне, разумно преговарати и предвиђати трошкове пре поднесу датотека. Да спустимо завесу о цене коју су конкуренти намерно држали непрозорним.

Шта води трошкове ласерског сечења

Сваки цитат за услуге ласерске сечења одражава комбинацију фиксираних и променљивих трошкова. Према анализи цена Комакута, примарни фактори који утичу на трошкове ласерског сечења укључују тип материјала, дебљину, сложеност дизајна, време сечења, трошкове радне снаге и процес завршног обраде. Сваки елемент доприноси укупном трошкову тако што утиче на ефикасност и потребне ресурсе.

Примарни фактори трошкова по утицају:

- Трошкови материјала: Сировина представља 30-50% већине цитирањаСтале, алуминијумске легуре и специјални метали драматично варирају у цени по фунти

- Времен машина: Ласерско време рада директно корелише са трошковима теснији материјали сече полако, сложени дизајн захтева више пробојних тачака, а сложени путеви продужују трајање сечења

- Сложност пројекта: Више резања значи више пирсе точкова где ласер покреће сваки резеакви пирсе додаје време и потрошњу енергије

- Дебљина материјала: Дебљи материјали захтевају више енергије и спорије брзине сечења, што повећава потрошњу времена и енергије

- Сакундарне операције: Процеси као што су дебурирање, савијање, наводњавање и завршница површине повећавају трошкове радног труда, времена опреме и материјала

- Уређивање и програмирање: Фиксирани трошкови за припрему фајла, поставку машине и проверу квалитета распоређени по количини ваше наруџбе

Ево стварности цене коју већина добављача избегава да спомене: резање нерђајућег челика обично кошта више од резања угљенског челика са еквивалентним дебљинама. Зашто? -Не знам. Нержављива материја захтева више енергије, сече спорије и ствара веће зношење опреме. Слично томе, одражавајући метали као што су алуминијум и бакар захтевају специјализоване параметре који продужавају време обраде.

Број резака значајно утиче на цене јер сваки резак захтева пирсе точку. Више пробојних тачака и дужи путеви сечења повећавају временску и енергетску потребу. Складни дизајн са бројним резањима такође захтева већу прецизност, што повећава трошкове за раднике и опрему.

Цене у обема и количина

Питате се зашто се трошкови по јединици драматично смањују у већим количинама? Економија фаворизује обраду у серији из неколико убедљивих разлога.

Према Водич за оптимизацију трошкова Витека , ласерско сечење је обично ефикасније када се ради у сетама. Постављање ласерског сеча траје време, тако да је погон већи у једној сесији смањује потребу за честим прилагођавањем машине, штеди време постављања и смањује трошкове по делу.

Како количина утиче на ваше услуге за резање метала ласером цитат:

- Раздвој трошкова постављања: Наредна накнада од 150 долара додаје 15 долара по делу за 10 јединица, али само 0,30 долара по делу за 500 јединица

- Ефикасност материјала: Веће наруџбине омогућавају боље уграђивањеуградња више делова по листу смањује отпад и трошкове материјала по костима

- Непрекидна операција: Баче-реинг минимизира време за заустављање машине између делова, што побољшава укупну ефикасност

- Смањење за добављаче: Велике наруџбе често имају право на материјалне попусте од добављача, што додатно смањује трошкове

- Смањена руковања: Обработка 100 идентичних делова захтева мање интервенције оператера него обрада 10 различитих пројеката

За компаније са предвидљивом потражњом, нарачање у партијама или планирање рекордне производње може значајно смањити трошкове по јединици. Ако вам је потребно 50 делова месечно, наручивање 150 делова квартално често даје боље цене од три одвојене наруке.

Оптимизације у дизајну које смањују трошкове

Ваше одлуке о дизајну директно утичу на цитату - понекад више него избор материјала или количине. Стратешка оптимизација може смањити накнаде за ласерско сечење за 20-30% без жртвовања функционалности.

Упростите геометрије где је то могуће: За сложене конструкције са сложеним детаљима потребно је прецизније управљање ласером и дуже време резања. Према анализи Витека, избегавање оштрих унутрашњих углова, смањење малих сложених реза и коришћење мање крива може довести до значајних уштеда. Заобљени углови или праве линије се обично брже режу него сложени облици или чврсти радијуси.

Оптимизација ефикасности гнездања: Успешно уграђивање максимизује употребу материјала тако што се делови распоређују близу једни друге на листу, што смањује отпад. Према Комацуту, то смањује потребе за сировинама и смањује време сечења, што доводи до значајне уштеде трошкова. Стратешко гнезданје може смањити материјалски остатак за 10-20%.

Квалитет ивице за утакмицу на апликацију: Достизање висококвалитетних ивица често захтева успоравање ласера или коришћење више енергијеи то повећава трошкове. Не захтевају се исте прецизности у свакој апликацији. За делове који ће бити заваривани, састављени у веће компоненте или подвргнути даље завршном обради, одређивање стандардног квалитета ивице уместо премијумских завршних делова смањује време обраде.

Стратегије пројектовања које смањују трошкове:

- Смањити број појединачних резања и пирсинг тачака

- Користите стандардне дебљине материјала које пружаоци имају у залихама, а не прилагођене мерење

- Дизајн делова који ефикасно се померају заједно на стандардним величинама листова

- Искључите ултрафине карактеристике које успоравају брзину сечења

- Укажите реални допуштањапритисније спецификације коштају више за верификацију и постизање

- Изаберите трошковно ефикасне материјале који задовољавају захтеве без прекомерног инжењерства

- Комбинирајте сличне делове у појединачним наредбама како бисте максимизовали ефикасност поставке

Времена за извршење и фактори за обраду

Поред цене по делу, временски распоред испоруке значајно утиче на укупне трошкове пројекта. Убрзане наруџбе обично носе премије од 25-50%, док флексибилно распоређивање понекад може откључити попусте.

Фактори који утичу на брзину производње:

- Доступност материјала: Уобичајени материјали као што су лагани челик са брода из залиха; егзотичне легуре могу захтевати кашњење у набавци

- Планирање машине: Капацитет пружаоца и постојеће обавезе одређују када ваш посао улази у редовицу

- Цикли ревизије пројекта: Ласерски спремни датотеке обрађују брже од дизајна који захтевају оптималне дискусије напред и назад

- Сакундарне операције: Корак савијања, завршног обраде и монтажа продужава укупни временски рок преко само резања

- Употреба у производњи Инспекција и документација за сертификоване апликације додају дане обраде

Када тражите услугу ласерског сечења у близини или процене услуге ласерског сечења у близини, питајте пружаоце о стандардним и убрзаним временским роковима. Разумевање компромиса између трошкова и брзине помаже вам да реалистично планирате пројекте и избегавате примарне наплате када би унапред планирање испоручило исте делове по нижим трошковима.

Транспарентно цене изграђује поверење и сада разумете механику иза сваког ласерско резање цитат. Са демистификованим факторима трошкова, следећа разматрања укључују препознавање специфичних предности које ласерско сечење чине правом избором за вашу апликацију у првом реду.

Главне предности професионалног ласерског сечења

Видели сте листе раније: прецизност, брзина, квалитет. Али те тачке не кажу вам ништа о томе зашто ласерско сечење заправо пружа ове предности или када су најважније за ваш пројекат. Разумевање физике и механике иза сваке предности претвара генеричке маркетиншке тврдње у акционе критеријуме за одлуку. Хајде да истражимо шта чини ласерски резач метала заиста супериорним за специфичне апликације и исто тако важно, када ове предности заправо утичу на вашу коначну линију.

Прецизност коју традиционалне методе не могу да уједначе

Када произвођачи тврде да су прецизни, шта то заправо значи у измеривим смислу? Према Техничка документација Википедије , ласерски резачи постижу тачност позиционирања од 10 микрометра са понављањем од 5 микрометра. За контекст, људска коса мери око 70 микрометра, што значи да ласерске позиције резања метала режу са прецизношћу седам пута финије од једне низине косе.

Физика иза ове прецизности почиње са самим фокусираним зраком. Паралелни зраци кохерентног светлости из ласерског извора обично мере 1,5-2.0 мм у дијаметру пре фокуса. Огледала и сочива затим концентришу ову енергију на тачку малу као 0.025 мм, стварајући невероватно интензивну тачку сечења која уклања материјал са хируршком прецизношћу.

Зашто је ово важно за ваш пројекат? Размисли о следећим последицама из стварног света:

- Усавршеност монтажа: Делови обрађени до допуна од ± 0,001" се монтирају без брушења, филгирања или причвршћивања

- Заменљивост: Сваки део из производње мере идентичнозаменити било коју јединицу без прилагођеног монтажа

- Комплексне геометрије: Складни обрасци, чврсти радијуси и детаљни елементи се чисти и чисти тамо где механички алати не могу да досегну

- Редуковани лом: Постојан прецизност значи мање одбачених делова и мање трошкове отпада

Поновљивост заслужује посебну пажњу. За разлику од механичког сечења где се нанос алата постепено смањује тачност, ласер који сече метал одржава конзистентну прецизност јер нема физичког контакта који узрокује деградацију. Стоти део мере идентичне првомкритичан за прецизне услуге ласерског сечења које подржавају ваздухопловне, медицинске и аутомобилске апликације где је димензионална конзистенција непроговарана.

Квалитет истребљења и штедња после обраде

Овде се предности ласерског сечења директно претварају у уштеду трошкова. Према индустријске спецификације , типична површина од резања ласерским зраком варира од 125 до 250 микроинча (0,003 мм до 0,006 мм). Ова изузетно глатка завршна боја често елиминише секундарно брушење, дебурирање или полирање.

Предности ласерског сечења у односу на механичко сечење укључују лакше држање рада, смањење контаминације радног комада и смањену шансу за деформацију, јер ласерски системи имају малу зону која се осећа топлотом.

Упоређење метала са машином за резање постаје посебно запањујуће када се испитују топлотно погођене зоне. Традиционално сечење плазме ствара широка подручја ХАЗ-а која захтевају пост-сечење. Концентрисана испорука енергије ласерским сечењем минимизира топлотно ширење у околни материјалочувајући металуршка својства све до ивице сечења.

Ласерско сечење челика јасно показује ову предност. Када се сече ниског угљенског челика са 800В ласерском снагом, стандардна грубоћа мери само 10μм за 1мм листове, 20μм за 3мм листове и 25μм за 6мм листове. Ове завршне делове задовољавају већину захтева за апликацију директно од машине, елиминишући радни рад на завршавању који додаје 15-30% трошковима традиционалног сечења.

Предност контаминације је важна за осетљиве апликације. Механички резачи алати дотичу се на дело, што може да пренесе мастило, честице знојања или стране материјале. Ласерско сечење је без контакта. Ништа не додире до вашег дела осим фокусиране светлости и гаса за помоћ. Произвођачи медицинских уређаја и произвођачи опреме за прераду хране посебно бирају ласер из тог разлога.

Од прототипа до производње у великој мери

Можда је најнепреценећа предност ласерског сечења његова скалабилност. Исте технологије које производе један прототип обрађују хиљаде производних делова без промене алата. Према индустријској анализи Амбер Стал, индустријско ласерско сечење може бити аутоматизовано, што значи да се машине могу програмирати да раде резање, убрзавају процес и смањују захтеве за ручном радом.

Сравњавање брзине јача ову предност. За многе сврхе, ласер може бити до тридесет пута бржи од стандардног пила. Уобичајени индустријски системи (≥1кВ) ефикасно сече угљенски челик од 0,51 мм до 13 мм дебелине. Максимална брзина сечења зависи од ласерске снаге, дебљине материјала, врсте процеса и својстава материјалаали чак и конзервативне процене показују драматичну уштеду времена.

Флексибилност дизајна додаје предност брзине. Промена ЦНЦ програма између различитих делова траје неколико минута, а не неколико сати. Потребно је да промените дизајн усред производње? Ажурирајте програмску датотеку и наставите резање. Ова агилност подржава:

- Аутомобилска: Брза итерација на компонентама шасије, панелима кузаре и конструктивним заступама током циклуса развоја

- Аерокосмичка: Прецизни компоненти за делове авиона који испуњавају строге индустријске толеранције

- Електронике: Деликатне компоненте као што су плоче и микрочипови који захтевају изузетну прецизност

- Arhitektura: Декоративни панели, структурни елементи и уметнички метални радови са јединственим геометријом

Свестраност материјала проширује ове предности на практично сваки метал. За разлику од специјализоване опреме ограничене на специфичне материјале, један ласерски систем са влаконским влакнама управља челиком, алуминијем, баком, месингом и титаномпреласком између њих са променама параметара, а не замену опреме. Према Технички водич за свет СЗГ , ова свестраност чини ласерску технологију корисном у многим различитим индустријама, од производње листова метала до израде накита до брзе производње прототипа.

Економија је све више склона ласерској сеци с повећањем сложености. Једноставни прави резици могу бити јефтинији са стрижењем или плазмом. Али док се у дизајну користе кривине, резе, чврсте толеранције или сложени обрасци, предности ласера се повећавају док се ограничења алтернативних метода множе. Процена укупних трошкова, укључујући постпроцесинге, стопе лома и прераду, често открива ласерску резање као економичан избор чак и када се првични трошкови резања чине већим.

Разумевање ових предности помаже вам да препознате када ласерско сечење пружа стварну вредност у поређењу са када су једноставније методе довољне. Али предности не значе ништа без приступа способном пружаоцу, што нас доводи до критичног питања како проценити и одабрати правог партнера за услуге за ваше специфичне захтеве.

Избор правог провајдера услуга ласерског резања

Увлачили сте технологију, упоредили методе резања и оптимизовали дизајн, али ништа од тога није битно ако изаберете погрешног провајдера. Ево шта разликује поузданог производног партнера од онога који вам даје главобоље: способност да преведете ваше захтеве у квалитетне делове, на време, без бескрајних прелаза. Када тражите ласерску резачку у близини или процењујете услуге ласерске резачке, знајући тачно шта тражити, преобразите коцкање у информисану одлуку.

Сертификати и стандарди квалитета који су важни

Сертификати нису само декорација на зидовима, они представљају верификоване системе за одржавање доследног квалитета. Али које од њих су заиста важне за ваш пројекат? Према Службена документација АИАГ-а , IATF 16949:2016 дефинише захтеве за систем управљања квалитетом за организације широм глобалне аутомобилске индустрије. Ова сертификација је развијена уз нечувено ангажовање индустрије од стране ОЕМ-оваца и добављача широм света.

Ако се ваши метални делови налазе у ланцима снабдевања аутомобила, сертификација ИАТФ 16949 би требало да буде на врху ваше листе за процену. Овај стандард прелази основне услове ИСО 9001 да би се решили проблеми специфични за аутомобил:

- Процес одобрења производних делова (ППАП): Обезбеђује да добављачи могу конзистентно производити делове који задовољавају све захтеве клијената

- Пронастало планирање квалитета производа (APQP): Структурисани приступ дизајну и развоју производа

- Анализа режима неисправности и ефекта (FMEA): Систематска идентификација и ублажавање потенцијалних недостатака

- Анализа система мерења (МСА): Проверка да ли мерења пружају поуздане податке

- Статистичка контрола процеса (СПК): Тренутно праћење за одржавање конзистенције квалитета

За апликације које нису у аутомобилу, сертификација ИСО 9001:2015 показује фундаменталну посвећеност управљању квалитетом. Према Ласерски резање облике 'провајдер водич , потражите компанију са искусним професионалцима који разумеју нијансе различитих материјала и ласерске резе техникепрегледајте њихов портфолио, прочитајте рецензије купаца и питајте се о сертификацијама.

Специјално сертификовање је важно за одређене индустрије:

- АС9100: Аерокосмичке и одбрамбене апликације

- ISO 13485: Производња медицинских уређаја

- НАДЦАП: Специјални процеси, укључујући заваривање и топлотну обраду

- ИСО 14001: Sistemi za upravljanje životinjskom sredinom

Проценивање опреме и способности

Опрема пружаоца директно одређује шта они могу да испоруче. Према водичу за евалуацију ЛС Прецизних Производња, најједноставнија метода верификације је посета њиховој фабрицичовек или путем видео-реал-тајмада би се посматрала опрема бренда, изглед објекта, управљање радионицом и стандарди рада.

Када процене ласерско резање метала у близини мене опције, истражите ове факторе опреме:

- Ниво ласерске снаге: Виша ватња управља густијим материјалима и брже сечепопитајте о њиховој максималној капацитети

- Величине кревета: Веће резање кревета могу да прихвате веће делове и омогућавају ефикасно гнезданство за производњу

- Типови ласерске технологије: Ласери од влакана су одлични у односу на рефлекторне метале; системи ЦО2 нуде свестраностодговарају опрему вашим материјалима

- Степен аутоматизације: Автоматизовани системи за учињавање и ислађивање побољшавају конзистенцију и смањују трошкове радног труда на великим наруџбинама

- Секундарна опрема: Пресни преси, заваривачи и опрема за завршну обработу омогућавају производњу од једног места

ЛС Прецизион напомиње да старе ласерске машине имају лошу динамичку перформансуослирајући главу за сечење на високим брзинама сечења, што доводи до великих грешака у облицима сечења и дизајнерским обрасцима. Ако вам је потребно прецизно ласерско сечење метала на основу прилагођености, таква нетачност доводи до тога да се делови потпуно скину. Замолите узорке претходног рада на материјалима сличним вашим како бисте проверили стварну способност.

Осим опреме за сечење, процени интегрисане могућности. Поставници који нуде комплетну обраду лимарезање, савијање, заваривање и завршну обраду под једним кровомискиређују кашњења у предавању и проблеме са толеранцијом који се јављају када се рад дели на више продаваца. За аутомобилске апликације које захтевају шасију, суспензију или структурне компоненте, произвођачи као што су Шаои (Нингбо) Технологија метала да се покаже како квалитет сертификовани по ИАТФ 16949 у комбинацији са свеобухватним производњом капацитетима оптимизује ланце снабдевања од прототипа до масовне производње.

Процена подршке ДФМ и времена за обраду

Подпорука за дизајн за производњу (ДФМ) раздваја купце од стварних произвођачких партнера. Према анализи ЛС Прецизион-а, искусни добављачи проактивно анализирају ваше планове за потенцијалне проблеме обраде нудијући професионалне препоруке о штедњи трошкова и изводљивости пре него што се почне производња. Оваква рана интервенција ефикасно спречава недостатке у дизајну, побољшава ефикасност производње и од самог почетка контролише трошкове.

Приликом процене могућности ДФМ-а, питајте пружаоце:

- Да ли пружате бесплатну преглед ДФМ пре цитирања?

- Колико брзо идентификујете потенцијалне проблеме у производњи?

- Које су препоруке за оптимизацију за сличне пројекте?

- Да ли можете препоручити замене материјала који смањују трошкове без жртвовања перформанси?

Времена за извршење обавеза откривају оперативну способност. Ласерски резање облика наглашава да време за завршетак значајно варира у зависности од сложености пројекта, запремине и оптерећења радног оптерећења пружаоца. Неке услуге нуде опције за брзу употребу по премијској цени, док друге одржавају конзистентна времена за испоруку кроз дисциплиновано управљање капацитетом.

За пројекте који су осетљиви на време, тражите пружаоце који нуде могућности за брзо стварање прототипа. Способност испоруке узорка делова у року од 5 дана, а не недеља, убрзава циклусе развоја и омогућава валидацију дизајна пре него што се обавезе на производњу алата. У комбинацији са брзим обрном цитата (12 сати или мање сигнализују оперативну ефикасност), брзо прототипирање показује реактивност коју захтевају ваши пројекти.

Питања која треба да поставите пре него што наручите

Пре него што се посветите ласерском сечењу у близини свог лекара, прикупите одговоре на ова питања:

Питања о техничкој способности:

- Које врсте ласера и нивое снаге користите?

- Која је ваша максимална дебелина материјала за мој специфичан тип метала?

- Које толеранције можете гарантовати за моју геометрију?

- Да ли имате искуства са мојим специфичним материјалним квалитетом?

- Које секундарне операције нудите у кући у односу на аутсорсинг?

Питања о квалитету и процесу:

- Које сертификате квалитета имате?

- Како проверите прецизност димензија готових делова?

- Коју документацију пружате са испоруком?

- Како се бавите несагласним деловима?

- Можете ли нам пружити узорке пре пуне производње?

Трговска питања:

- Које је ваше стандардно време за нарачке моје количине?

- Да ли нудите убрзан процес и по којој цени?

- Како се носиш са променама дизајна у средњем реду?

- Koliko iznose vaše minimalne količine narudžbine?

- Да ли нудите цене за обим или уговор о општој нарачењу?

Црвене заставе које треба избегавати

Искуство учи које знакове упозорења предвиђају проблеме. Према анализи ЛС Прецизије, добављачи често претерано скраћују производне циклусе како би обезбедили наруџбине, а затим се боре са серијским кашњењима због преоптерећења капацитета, повреде машине или лошег управљања. Ево шта треба да изазове опрезу:

Комуникације црвене заставе:

- Поносни или нејасни одговори на техничка питања

- Немогућност објашњења њихових процесних или опремних могућности

- Представници за услугу клијентима који немају техничко знање

- Обезбедност да се пруже референце или примерочни рад

Оперативне црвене заставе:

- Нереалистично ниске цитате у поређењу са конкурентима (често сакривају компромисе квалитета)

- Обећања о роковима испоруке који се чине превише агресивним за сложеност ваше нарачке

- Нежељност да се дозволе посете објектима или да се пруже видео туре

- Старе или лоше одржаване опреме које се могу видети на фотографијама или видео снимцима

Пословна пракса црвене заставе:

- Нема јасних сертификација квалитета или нежељност да се подели документација

- Превише плаћања пред започињењем било ког рада

- Недостатак формалних цитата са детаљним редовима

- Историја спорова видљива у онлине рецензијама

Проверни список за процену пружалаца

Користите ову свеобухватну контролну листу када упоређујете произвођаче прилагођеног ласерског еццхинг или прецизног резања:

| Категорија за процену | Кључни критеријуми | Метода верификације |

|---|---|---|

| Сертификације | ISO 9001, IATF 16949 (автомобилска индустрија), AS9100 (авионска индустрија) | Захтевати копије; проверити са органима за сертификацију |

| Опрема | Модерни ласери са влакном/CO2; адекватна снага и величина кревета | Посета објекту; списак опреме са спецификацијама |

| Материјална експертиза | Документисано искуство са вашим специфичним металима и дебљинама | Узорови делова; референтни пројекти |

| ДФМ подршка | Проактивна прегледа пројекта; препоруке за оптимизацију | Послање тестове датотеке; проценити квалитет повратне информације |

| Поврат | Брзина цитирања; стандардна времена за извршење; могућности за брзу понуду | Захтев за цитирање за тестирање; документована времена за извршење |

| Комуникација | Техничка компетенција; отпорност; управљање пројектима | Квалитет интеракције током евалуације |

| Сакундарне операције | Скитање, заваривање, завршница доступна у кући | Список способности; примери интегрисаног радног тока |

| Контрола квалитета | Инспекцијска опрема; документација; тражимост | Преглед процеса КЦ; извештаји о узорцима |

Проналажење одговарајуће услуге ласерског сеча у близини захтева балансирање способности, квалитета, трошкова и отзивљивости. Поставници који транспарентно доказују своје квалификације - кроз сертификације, инвестиције у опрему и референце клијената - добијају поверење које траје у дугорочним партнерским односима у производњи. Време уложено у темељну процену исплаћује се кроз доследан квалитет, поуздану испоруку и заједничко решавање проблема када се појаве изазови.

Често постављена питања о услугам за резање метала ласером

1. у вези са Који материјали се могу сећи услугама за ласерско сечење?

Професионални ласерски сервиси за сечење обрађују широк спектар метала, укључујући угљенски челик, нерђајући челик, алуминијум, бакар, месин и титан. Ласери од влакана су одлични са рефлективни метали као што су алуминијум и бакар, док ласери од ЦО2 добро раде на дебљим челичним материјалима. Максимална дебљина варира у зависности од материјала и ласерске снагена пример, 3000Вт ласер са влаконским влакнама сече до 20 мм угљенског челика, али само 8 мм алуминијума. Специјални легури и пројекти са мешаним материјалима могу захтевати специфичне ласерске технологије за оптималне резултате.

2. Уколико је потребно. Колико кошта ласерско сечење сервисног метала?

Трошкови ласерског сечења зависе од више фактора: врсте материјала (неродноће кошта више од угљенског челика), дебљине (дебљи материјали се сечу спорије), сложености дизајна (више пирсе токова повећава време) и количине (стопе постављања распоређене на већи Материјал обично представља 30-50% цитата, а време машине је други највећи фактор. Оптимизација дизајнапростирање геометрије, ефикасно уграђивање и одређивање реалистичних толеранцијаможе смањити трошкове за 20-30% без жртвовања квалитета.

3. Уколико је потребно. Која је разлика између СО2 и ласерског сечења влакана?

Ласери СО2 користе мешавину гаса за генерисање зрака таласне дужине 10.600 нм, који се одликује на дебљим материјалима и нуди свестраност преко метала и неметала. Ласери од влакана користе рено-земне допиране стаклене влакна који производе 1064nm таласне дужине светлости коју метали апсорбују ефикасније. Ласерски влакна сече 2-3 пута брже на танке плоче метала, постижу 30%+ енергетску ефикасност у поређењу са 10-20% CO2 и без проблема управљају рефлективни метали као што су алуминијум и бакар. Међутим, ласери од влакана углавном служе производњи метала и троше више унапред, иако се нижи трошкови рада надокнађују током времена.

4. Уколико је потребно. Како припремам датотеке за ласерско сечење?

Подајте векторске датотеке (ДХФ, ДВГ или АИ формат) са чистом, једнолинејском геометријом. Пре слања уклоните дуплиране линије, конструктивну геометрију и анотације димензија. Преобратите сав текст у контур јер шрифти се не преносе између система. Проверите скалу и укључите референтну димензију како бисте спречили грешке у димензионирању. Следите правила пројектовања, укључујући минималне растојање од рупе до ивице од 1,5 пута дебелине материјала, размакање карактеристика од најмање 2 пута дебелине и реалистична допуштања (± 0,1 mm до ± 0,5 mm у зависности од дебелине материјала).

5. Појам Како да изабрам најбољег добављача услуга за ласерско сечење?

Провајдери се процењују на основу сертификација (ИАТФ 16949 за аутомобилску индустрију, ИСО 9001 за општу квалитет), могућности опреме (типови ласера, нивои снаге, величине кревета) и доступности подршке ДФМ-а. Замолите узорке на вашим специфичним материјалима, проверите обавезе за поврат и процените одговорност комуникације. За аутомобилске апликације, произвођачи сертификовани по ИАТФ 16949 као што је Шаои Метал Технологија нуде интегрисане могућности од брзе производње прототипа до масовне производње са свеобухватном документацијом о квалитету. Избегавајте пружаоце који пружају нејасне техничке одговоре, нереално ниске цитате или који не желе да деле информације о објекту.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим