Ковани челик: отварање супериорне чврстоће за безбедносне делове

ТЛ;ДР

Ковање челика високе чврстоће за безбедносне компоненте је производњи процес који користи интензивне притисне силе за обликовање метала. Овај метод прецизира унутрашњу структуру зрна челика, елиминишући недостатке и усклађујући проток зрна за врхунску снагу, издржљивост и отпорност на умор. То чини ковани челик суштинским избором за безбедносне критичне делове у захтевним индустријама као што су ваздухопловство, одбрана и аутомобил, где недостатак компоненти није опција.

Основе ковања: Како ствара изванредну снагу

Ковање метала је једна од најстаријих и најефикаснијих метода обраде метала, која укључује обликовање челика локализованим притисним силама. Процес обично почиње загревањем челичне биљке на високу температуру, чиме се она чини олакшивом без топења. Затим се загревани челик удара или притиска између штампа да би се добио жељени облик. За разлику од процеса као што је лијечење, где се метал тече и сипа у калуп, ковање држи челик у чврстом стању, што је кључ за његов трансформативни ефекат на својства материјала.

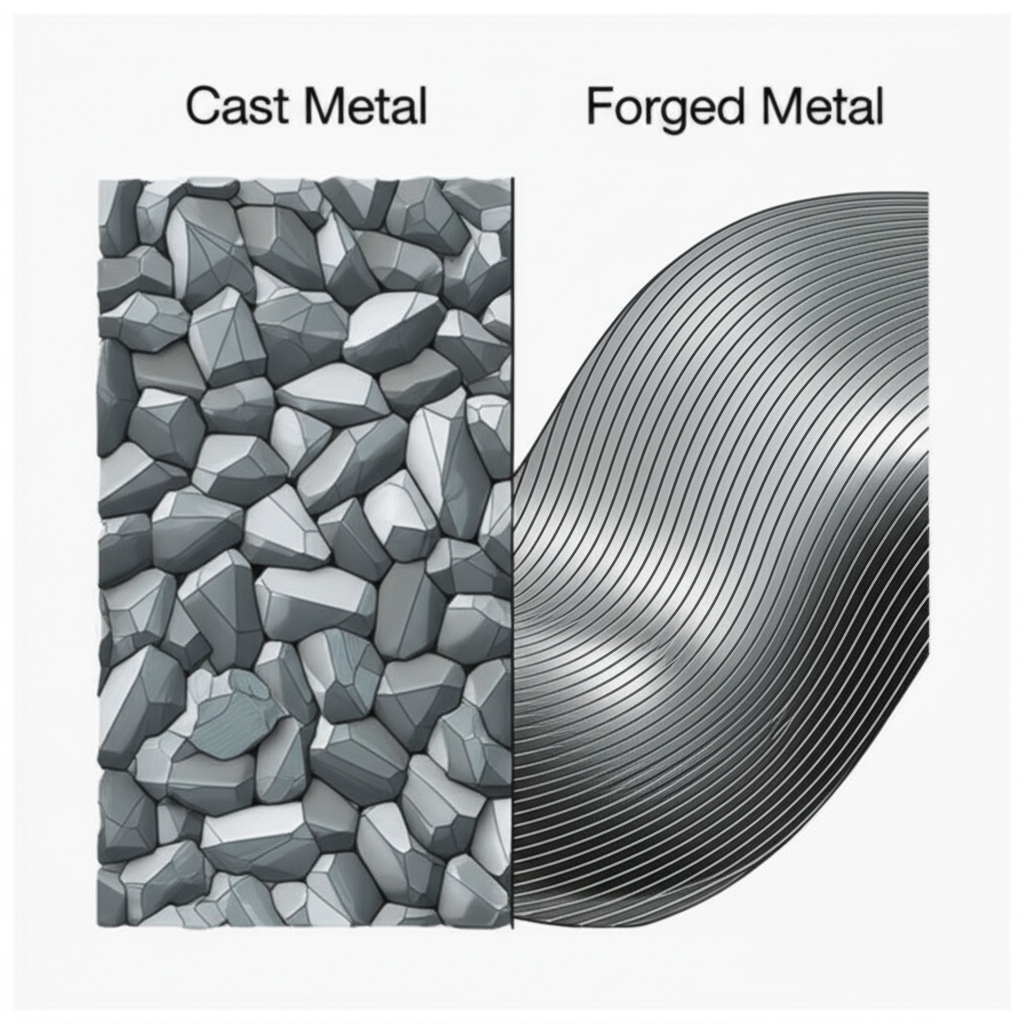

Основна предност ковања је у његовој способности да фундаментално промени и усаврши унутрашњу зрнату структуру челика. Огромни притисак који се примењује током процеса натера металне зрна да се деформишу и рекристалишу, поравнајући их у складу са контурама готовог дела. Ово усмерено поравнање, често названо проток зрна, аналогно је зрнатости дрвета; оно ствара континуирану структуру која је значајно јача и отпорнија од случајне, неусмерене зрнате структуре која се налази у ливеним или обрадним деловима. Ова усавршена зрната структура мање је склонана порозности, скупљању или празнинама које могу угрозити целовитост ливених компонената.

Ова структурна побољшања резултирају мерљиво бољим механичким својствима. Процес затвара унутрашње шупљине и разлаже укључке који би могли постати потенцијалне тачке напона, чиме се добија гушћи и једноличнији материјал. Резултат је компонента са значајно већом чврстоћом на затег, ударном отпорношћу и дужим веком замора. Према студији коју цитира Корнел Форге , ковани делови могу имати 26% већу чврстоћу на затег и очигледно већу отпорност на замор у поређењу са ливеним варијантама. Ово чини коване компоненте изузетно издржљивим и поузданим под екстремним оптерећењима и цикличним оптерећењима.

Кључна механичка својства кованог челика високе чврстоће

Процес ковања даје јединствену комбинацију механичких својстава која га чине идеалним методом производње компоненти у којима су сигурност и поузданост најважнији. Ове карактеристике осигурају да делови могу да издржавају екстремне оперативне оптерећења током дугог живота без неуспеха.

Превишао умор и снага на ударе

Уморни неуспех, узрокован поновљеним циклусима стреса, главни је проблем за безбедносно критичне компоненте. Ковање директно се бави овим стварајући рафинирану и оријентисану структуру зрна која се супротставља покретању и ширењу пукотина. То даје кованим деловима изузетну чврстоћу у односу на умору, што им омогућава да издржавају милионе циклуса стреса у апликацијама као што су полетни кочији или компоненте мотора. Штавише, чврстоћа коју даје ковање пружа високу отпорност на ударе, осигуравајући да делови могу да апсорбују изненадне ударе и оптерећења без кршења, што је критичан захтев за војна возила и индустријске машине.

Побољшање структурне интегритет и поузданост

За разлику од ливења, које може довести до унутрашњих дефеката као што су порозност или празнине, процес ковања механички обрађује челик, консолидујући материјал у чврсту, густу масу. То елиминише унутрашње шупљине и осигурава висок степен структурне униформизности и интегритета. Ова поузданост је разлог зашто је ковање обавезно за многе апликације под високим притиском и под великим притиском. Као што су приметили стручњаци на ASTM International , постизање поузданих ковања челика високе чврстоће је од кључног значаја за делове који се обрађују до чврстоћа изнад 200.000 псИ, посебно када је потребна висока попречна дугативност.

Побољшано отпорност на корозију

У суровим окружењима, као што су поморске или ваздухопловне апликације, корозија може озбиљно угрозити интегритет компоненте. Процес ковања може побољшати отпорност на корозију одређених легура, укључујући нерђајући челик. Како је објаснио Trenton Forging , процес побољшава отпорност на интеркристалну корозију уситњавањем структуре зрна. Ово чини коване делове издржљивијим и поузданјима када су изложени сланој води, хемикалијама и екстремним атмосферским условима, продужавајући им радни век и осигуравајући наставак безбедности.

Кључне примене у индустријама које имају фокус на безбедност

Изузетна својства кованог челика високе чврстоће чине га незаобилазним у индустријама где би отказ компоненте могао имати катастрофалне последице. Његова употреба је сведочанство поверењу које инжењери имају у његову чврстоћу и поузданост у најзахтевнијим условима.

У аеропросторској индустрији, безбедност је апсолутни приоритет. Коцање се користи за производњу критичних компоненти као што су возила за слетање, турбинска лопатица, монтаже мотора и структурални делови каркаса. Ови делови морају издржати огромна напрезања током полетања, лета и слетања. Као што је истакнуто од стране Canton Drop Forge , kovanje u zatvorenoj kalupu obezbeđuje izuzetnu čvrstoću, izdržljivost i preciznost koja je neophodna za ove primene, osiguravajući da delovi ispunjavaju stroge standarde vazduhoplovstva i doprinose opštoj sigurnosti i efikasnosti aviona.

Одбрана се у великој мери ослања на коване компоненте за све, од копнених борбених возила и морнаричких бродова до напредног наоружања. Компоненте траке, делови суспензије и оклоп на војним возилима морају издржати екстремне ударе и нераван терен. У поморским апликацијама, ковани валови, вентили и компоненте пумпе су од суштинског значаја за њихову снагу и побољшану отпорност на корозију у сољеном окружењу. Дуга трајност кованих делова осигурава да војна опрема поштује поуздано у најтежим оперативним позорима.

Аутомобилска индустрија такође користи ковани челик за критичне безбедносне компоненте као што су кочни ракови, спојне шипке, ручање и осни. Ови делови су подложни константним напорима и вибрацијама, а њихов неуспех може довести до губитка контроле над возилом. За чврсте и поуздане аутомобилске компоненте, специјализоване услуге попут оних из Шаои Метал Технологија понудити прилагођена решења за вруће ковање која испуњавају ригорозне стандарде сертификације IATF16949, осигуравајући прецизност и перформансе од малих партија до масовне производње.

Избор материјала: Избор правог стекла за ковање

Избор одговарајуће врсте челика је критичан корак у производњи високо чврстоће коване компоненте, јер састав материјала директно утиче на коначне особине. Избор зависи у потпуности од специфичних захтева апликације, укључујући жељену чврстоћу, чврстоћу, отпорност на топлоту и излагање окружењу. Не постоји један "најбољи" челик; уместо тога, оптимални материјал је онај који балансира потребе за перформансама са разматрањима производње.

Неколико породица челика се често користи у високочврстом ковању. Челици средњег угљеника, као што је AISI 1045, нуде добар баланс чврстоће, отпорности на хабање и обрадивости, због чега су погодни за делове као што су зупчаници и вратила. За захтевније примене, легирани челици су често предностији избор. Ови челици садрже елементе као што су хром, молибден и никл како би побољшали одређена својства.

Међу најпопуларнијим легурим челикама за апликације високе чврстоће је АИСИ 4140 (Хромоли челик). Познат је по својој високој чврстоћи, отпорности на абразију и одличној чврстоћи за умору, што га чини уобичајеним материјалом за ваздухопловне, аутомобилске и нафтне и гасне компоненте. Још једна широко коришћена класа је АИСИ 4340, која укључује никел, пружајући још већу чврстоћу и отпорност на ударе на високим нивоима чврстоће. Ове напредне легуре, када се правилно коју и топлотно обраде, могу постићи екстремну трајност која је потребна за најкритичније безбедносне компоненте.

Непревредна поузданост лажних компоненти

На крају крајева, одлука да се користи ковано високојако челик за безбедносне компоненте се сведи на један, непроговарајући фактор: поузданост. Процес ковања је више од методе обликовања; то је техника за рафинирање која директно уноси снагу и издржљивост у срж материјала. Уколико се структура зрна у складу са ставом и елиминишу унутрашњи дефекти, ковање производи делове који могу да издржавају екстремне снаге, да се издрже умора и да раде безгрешно у условима у којима би други материјали пропали. Од неба до мора и на земљи, коване компоненте пружају основну чврстоћу која обезбеђује да критични системи раде сигурно и ефикасно.

Често постављана питања

1. у вези са Који је најјачи челик за ковање?

„Најјачи“ челик за ковање зависи од специфичних захтева примене. Међутим, неки легирани челици су познати по изузетној чврстоћи. Осимци као што су AISI 4340 и 4140 (Хромомоли) цењени су због високе чврстоће на затег, отпорности и издржљивости на замор, због чега су идеални за делове са великим оптерећењем у аерокосмичкој и аутомобилској индустрији. Највиши ниво перформанси постиже се комбинацијом одговарајуће легуре и правилне термичке обраде.

2. Који метал се не може ковати?

Ливено гвожђе је значајан метал који се не може ковати. Како му само име говори, ливено гвожђе има хемијски састав и унутрашњу структуру специјално дизајнирану за ливење (топљење иливање у калуп). Висок садржај угљеника чини га кртим, па покушај обликовања компримованим силама ковања довео би до пуцања и ломљења, а не до деформације.

3. Које су ограничења кованог челика?

Иако ковање пружа већу чврстоћу, има и неке ограничење. Овај процес је углавном мање погодан за израду веома сложених или компликованих облика са унутрашњим шупљинама, што је боље решиво ливењем. Ковањем се не могу производити порозни делови као што су само-подмазиви лежаји или делови који захтевају мешавину различитих метала спекрени заједно. Додатно, алати (матрице) потребни за ковање могу бити скупи, због чега је овај процес мање економичан за веома мале серије производње.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим