Метални штампање изгасних вешака: инжењерске спецификације и стандарди производње

ТЛ;ДР

Метално штампање изгасних вешака је доминантна метода производње за ОЕМ и велике количине аутомобилских суспензија на тржишту због своје супериорне понављаемости и трошкове ефикасности. Док једноставне обраде жице постоје, штампане заграде пружају неопходну структурну крутост за управљање НВХ (шум, вибрација и грубост) у модерним издувним системима. За инжењере и руководиоце набавком, критична матрица одлуке укључује избор правог материјалаобично SAE 1008 мека челик за економију или 409/304 nerđajući čelik radi otpornosti na koroziju—i usklađivanje sa odgovarajućom tehnologijom kovanja, kao što je progresivno kovanje pločica za serijsku proizvodnju. Ovaj vodič istražuje tehničke specifikacije, nauku o materijalima i standarde proizvodnje neophodne za nabavku dugotrajnih nosača izduvnih sistema.

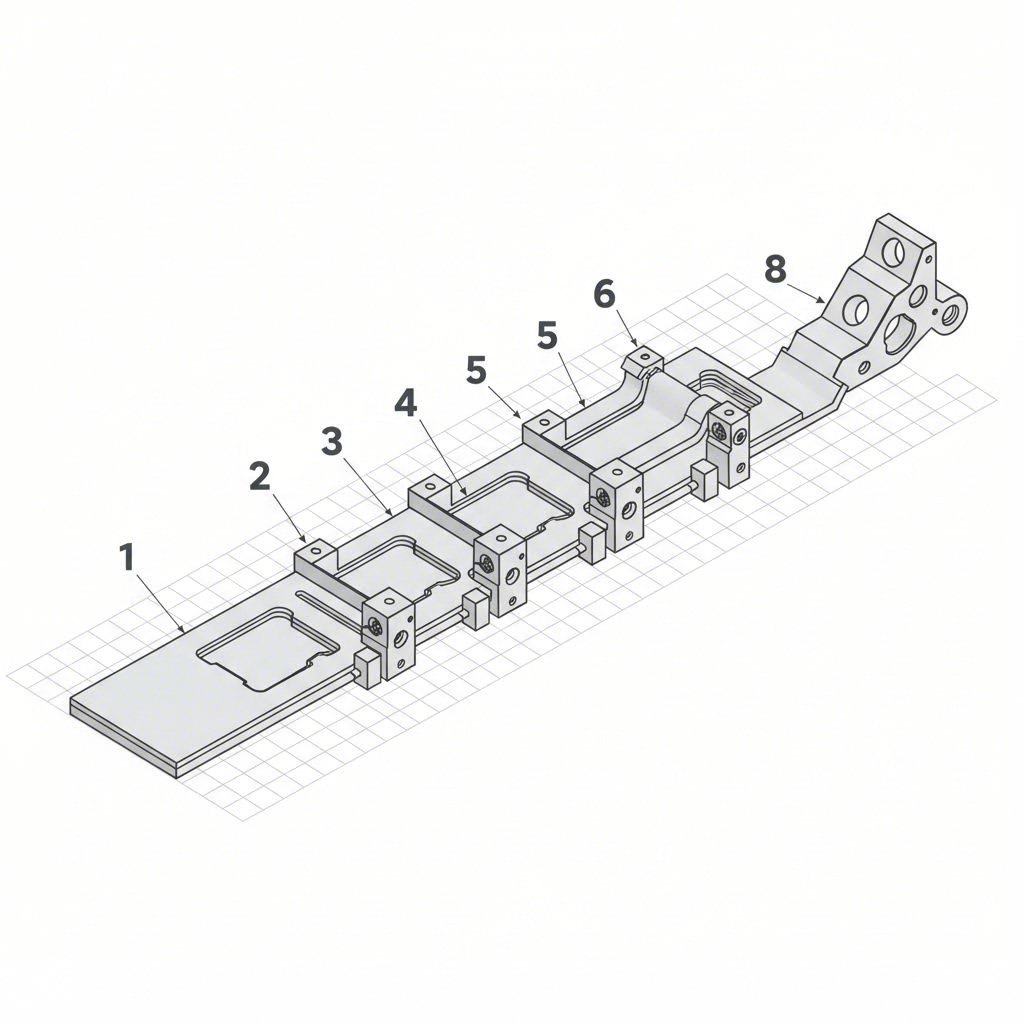

Anatomija kovanog nosača izduvnog sistema

Izduvni nosač je više od jednostavne kuke; to je podešen sistem koji služi da izoluje šasiju vozila od intenzivnih vibracija i termičkog širenja izduvnog sistema. Komponenta od žičanog lima deluje kao kruti prenosnik, dok gumeni izolator (ili „biskvit”) obezbeđuje prigušenje.

Postoje tri primarne konfiguracije koje se proizvode metalnim kaljenjem:

- Укупни бродови за заглавље: То су сложени облици направљени од металног листова, који често имају јачања ребра како би се спречио умор. Они су обично заваривани на шаси возила или издувну цев.

- Уколико је потребно, може се користити и за уношење у улов. Челични прст се савија у облик и заварива на штампану раву фланжу. Овај хибридни дизајн омогућава флексибилно рутирање, док се одржава сигурна точка завртања.

- Заврзани гумени вешачи за метал: Kao što je detaljno opisano od strane Custom Rubber Corp , ови високоперформантни делови подразумевају ливање гуме директно на метални прстен направљен клупком. Овај процес захтева да метал буде потпуно очишћен од уља и оштрица како би се осигурало исправно повезивање топлотом активираног лепка, чиме се спречава разлањавање под оптерећењем.

Наука о материјалима: 409 против 304 против мирног челика

Избор сировог материјала је најважнија инжењерска одлука која утиче на дуговечност и трошак дела. Аутомобилски стандарди генерално диктирају употребу материјала који могу издржати аутопутску со, термичко циклирање и стално вибрације.

SAE 1008/1018 мирни челик

Мирни челик је стандард за примене на сувом делу (ближи излазу из издувне цеви) где су температуре ниже, или за носаче који ће касније бити е-покривени или цинкарени. Омогућава изузетну обрадивост са минималним спрингбек (склоност метала да се врати у првобитни облик након клупкања). Међутим, без заштитног премаза, брзо пропада у тестовима са сланом маглом.

409 нерђајући челик (Феритни)

Ово је индустријски радни коњ за делове система за испуштање. Садржи отприлике 11% хрома, што обезбеђује адекватну отпорност на корозију по нижој цени од 304. Производња и производња специјализовани за штампање 409 за муфлер љушке и вешачи јер балансира издржљивост са штампање. Може развити површинску ржужу (патину), али ретко структурно пропада.

304 нерђајући челик (аустенитски)

Коришћен за премијум или "хладно" естетске делове, 304 нуди супериорну отпорност на корозију због вишег садржаја никла. Међутим, представља изазов у производњи: завршавање рада - Да ли је то истина? Како се метал штампа, постаје тежи и крхкији. алати морају бити дизајнирани са специфичним премазима (као што је ТиЦН) како би се спречило гарење, а брзине штампања могу бити потребне за подешавање.

| Квалитет материјала | Отпорност на корозију | Способност клупкања | Фактор трошкова | Типична примена |

|---|---|---|---|---|

| SAE 1008 (премазан) | Ниска (зависи од премаза) | Одлично. | $ | Носачи на шасији |

| нерђајући челик 409 | Средњи (феритски) | Добро | $$ | ОЕМ Муфлер вешачи |

| 304 Неродно | Високи (аустенитски) | Тешко (ускршава рад) | $$$ | Luksuzni/tržište naknadne opreme |

Proces proizvodnje: progresivni i transfer alati

Razumevanje procesa kaljenja pomaže nabavcima da procene kapacitet i kvalitet potencijalnog dobavljača. Izbor između progresivnih i transfer alata u velikoj meri zavisi od zapremine proizvodnje i složenosti delova.

Прогресивно штампање

Za OEM ugovore sa velikom serijom proizvodnje (50.000+ jedinica/godisnje), standard je kaljenje pomoću progresivnog alata. Kontinuirana traka metala se uvlači u prešu, a deo se formira u više faza (iskidanje, probijanje, oblikovanje, žigosanje) svakim hodom. Ovo obezbeđuje visoku dimenzionu ponovljivost, što je ključno za automatizovane montažne linije.

Transfer alat i jednostepeni

За мање запремине или веће, дубље делове, преносни штампе померају радни комад између станица помоћу механичких прстију. Ово омогућава сложеније геометрије које би могле да расколе метал у прогресивној траци. Специјализовани добављачи често користе пресе са значајним тонажем до 600 тона за обраду дебљих гамара потребних за тешке камионе.

Секундарне операције и монтажа

Неискључено штампање ретко је завршен производ. Као што је приметио Ерин Индустриес , производњи радни ток често укључује секундарно савијање цеви, свагирање и заваривање (МИГ / ТИГ / Спот) за стварање комплетних монтажа вешача. Интеграција ових услуга под једним кровом смањује логистичке трошкове и спорове о квалитету.

Инжењерство трајности и NVH-а

Инжењерска „тайнa“ квалитетног носача издувних гасова крије се у његовој способности да делује као филтер вибрација. Носач који је превише крут пренеће буку мотора у простор возила; ако је превише мек, дозволиће издувном систему да се лупка и удара у доњи део возила.

NVH изолација: Kalemovi izrađeni žigosanjem često se projektuju sa specifičnom „prilagođenom“ krutošću. Inženjeri dodaju rebra ili ivice na profil kalemova ne samo radi jačine već i da pomeri prirodnu frekvenciju rezonancije dela dalje od radnih frekvencija motora. Ovo sprečava zujanje ili pucanje oslonca usled zamora materijala zbog rezonancije.

Век замора: Poluprečnici savijanja kod kaljenja nerđajućeg čelika moraju se pažljivo izračunati. Ako je savijanje previše oštro, mikropukotine mogu nastati tokom procesa žigosanja (posebno kod čvrstog 304 nerđajućeg čelika). Tokom vremena, toplotno širenje izduvnog sistema će uzrokovati progresivno širenje ovih pukotina, što dovodi do kvarova. Vodeći proizvođači koriste softver za simulaciju kako bi predvideli opasnost od tanjanja i pucanja pre nego što se izradi kalup.

Vodič za nabavku: Odabir proizvođača

Приликом одабира партнера за металну штампу који производи делове издувних система, размотрите нешто више од једноставне цене по комаду. Кључно је да се могу проширити од прототипа до масовне производње без компромиса квалитета. Добављачи треба да имају сертификате као што су ИАТФ 16949 , што је обавезно за већину аутомобилских ланцима снабдевања.

Кључна питања која треба поставити потенцијалним добављачима су:

- Тонажни капацитет: Да ли имају пресе које могу да се носе са чврстим нерђајућим челик? На пример, произвођачи као што су Шаои Метал Технологија користити пресе до 600 тона како би се осигурала прецизна формирање компоненти дебелог гама, премоћивши јаз између брзе производње прототипа и производње великих количина.

- Способности за коришћење алата: Да ли они дизајнирају и граде штампе у кући? Интерно алате смањује време за инженерске промене.

- Уреди за тестирање: Да ли могу да изврше испитивање на прскање соли (АСТМ Б117) и испитивање на отпорност на тегу на месту како би се потврдиле спецификације материјала?

Закључак

Метални штампање издувнице је дисциплина која спаја металургијске науке са прецизно производњом. Без обзира да ли се користи 409 нерђајућа челика за ОЕМ или мека челика за заграђивање шасије, успех делова зависи од тачног избора процеса и строгог поштовања геометријских толеранција. Разумевањем интеракције између својстава материјала и динамике штампе, купци могу осигурати да добијају компоненте који издрже ригорозне захтеве аутомобилског окружења испод тела.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим