Уклањање раскола на ивицама у штампаним деловима: Водич за АХСС

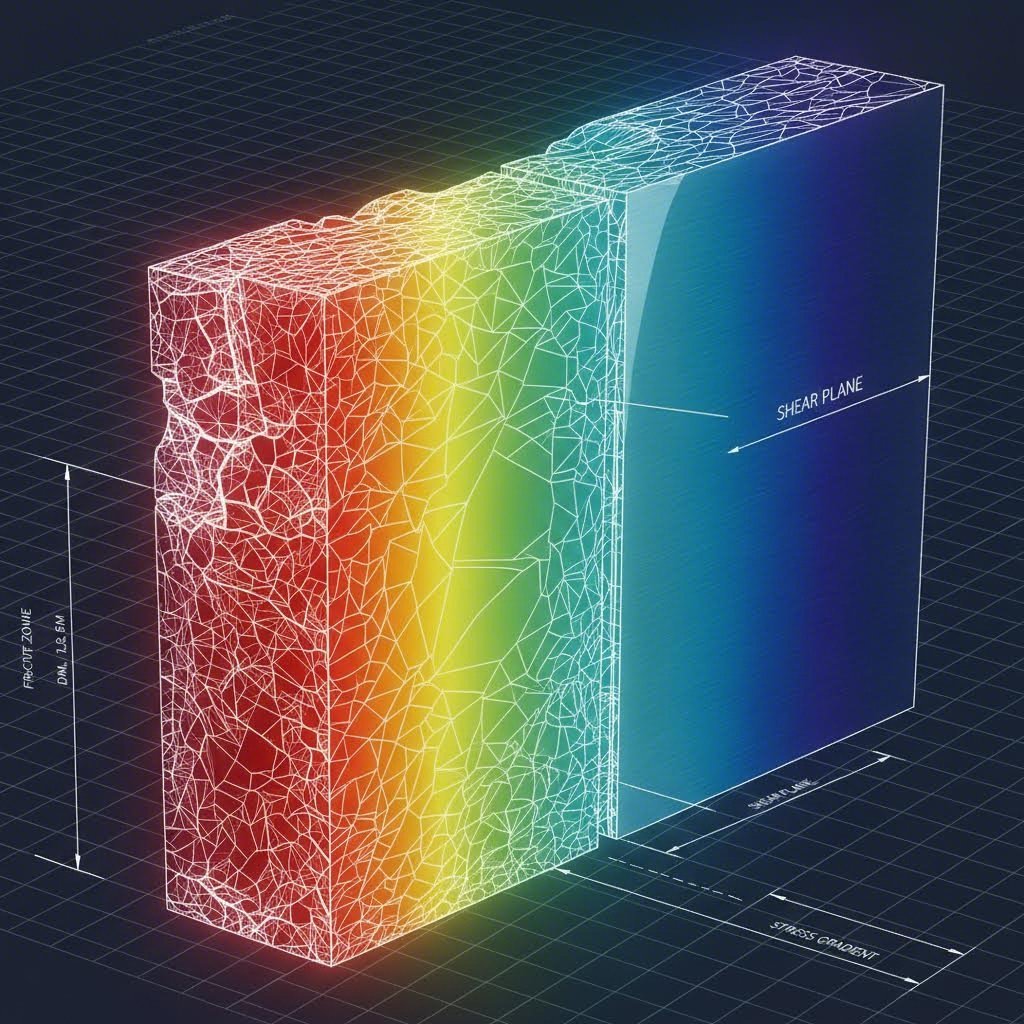

<h2>Сажето</h2><p>Елиминисање пуцања ивица код изрезаних делова, посебно код напредних челика високе чврстоће (AHSS), захтева прелазак са глобалне дуктилности (ужавање) на локалну обликовност (лом). Традиционална правила палица, као што је 10% процесног размака, често не успевају код модерних материјала попут двофазног (DP) челика. Да би се ово решило, инжењери морају оптимизовати процесне размаке (често повећањем на 15–20% дебљине материјала), одабрати материјале са високим односом проширења отвора (HER) потврђеним стандардом ISO 16630 и користити стратегије дизајна матрица попут „добитника метала“ како би смањили деформацију ивице. Решавање зоне утицаја смицања (SAZ) је најефикаснији метод спречавања кварова на ивици.</p><h2>Наука о пуцању ивица: глобална насупрот локалној обликовности</h2><p>Уобичајена заблуда у металном калибру је да висока истегљивост при затезању гарантује отпорност према пуцању. У стварности, пуцање ивица је кварт локалне обликовности, која се разликује од глобалне обликовности мерене у стандардним тестовима затезања. Глобална обликовност контролише квартове као што је ужавање тела дела, где је деформација распоређена. Пуцање ивица, међутим, дешава се на исечене ивици где је микроструктура материјала компромитована самим процесом резања.</p><p>Када матрица направи загушач, ствара се „зона утицаја смицања“ (SAZ) или зона повећане чврстоће услед деформације. У овој уској области, материјал је значајно чвршћи и кртљивији него основни метал. Код AHSS марки, овај ефекат је јачи. Двофазни (DP) челици, на пример, састоје се од чврстих острва мартензита распоређених унутар меке феритне матрице. Током процеса смицања, екстремна разлика у чврстоћи између ових фаза узрокује формирање микроскопских празнина на интерфејсу ферит-мартензит.</p><p>Када се ивица накнадно истегне — током завртања или проширења отвора — ове микропразнине се спајају у макроскопске пукотине много пре него што материјал достигне свој теоријски лимит истегљивости. Стога, ослањање на податке о чврстоћи при затезању/истегљивости ради предвиђања понашања ивице је основна инжењерска грешка. Одређујући фактор није колико се материјал глобално истегне, већ колико се оштећена ивица може проширити пре него што дође до ширења пукотине.</p><h2>Оптимизација процесног размака: правило од 10% је застарело</h2><p>Деценијама је стандардни размак матрице био 10% дебљине материјала. Иако је ефикасно за благи челик, овај однос је често штетан за AHSS. Ужи размаци код високо чврстих материјала могу изазвати „секундарно смицање“ — дефект код којег се пукотине које се појављују са стране матрице и алата не спајају континуирано. Ова неусаглашеност приморава матрицу да сече преко преосталог материјала, стварајући неравну, високо радом ојачану ивицу са секундарном полирном зоном која делује као концентратор напона.</p><p>Недавни подаци из индустријских студија, укључујући и оне из <a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>, указују да је решење <strong>инжењерски размак</strong>. За многе DP и CP (комплексне фазе) марке, повећање размака на <strong>15–20% дебљине материјала</strong> ствара чистији прекид. Већи размак омогућава горњој и доњој равни лома да се глатко споје, минимизирајући дубину зоне утицаја смицања и смањујући скок у чврстоћи на ивици.</p><p>Ова контраинтуитивна метода — повећање размака ради побољшања квалитета — често резултира знатно већим односом проширења отвора (HER). Међутим, ово мора бити уравножено у односу на висину жиле. Иако већи размаци могу произвести вишу жилу, ивица сама задржава већу дуктилност. Ако је жила на страни компресије следећег савијања, ризик од пуцања је често занемарљив у поређењу са коришћу добијеним чистијом површином сечења.</p><h2>Избор материјала: однос проширења отвора (HER)</h2><p>Када се набавља материјал за делове са заврнутим отворима или истегнутим ивицама, <strong>ISO 16630 тест проширења отвора</strong> је златни стандард за предвиђање, замењујући традиционалне метрике затезања. Овај тест проширује пробушени отвор коничним алатом (60° врх) све док се не појави пукотина кроз целу дебљину, пружајући директну меру дуктилности ивице.</p><p>Избор марке материјала има кључну улогу. Иако су DP челици популарни због односа чврстоће и цене, њихова хетерогена микроструктура (чврсти мартензит насупрот меком фериту) чини их склоним квартовима на ивици. <strong>Челици комплексне фазе (CP)</strong> често пружају боље перформансе за делове осетљиве на ивице. CP марке користе матрицу бејнита и ферита ојачаног таложењем, што ствара једноливију расподелу чврстоће. Ова хомогеност смањује формирање микропразнина током смицања, тако да CP челици имају знатно више HER вредности у односу на DP челике сличне чврстоће при затезању.</p><p>Поред тога, чистоћа материјала је непокретна. Како напомињу стручњаци са <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>, укључења и примесе (као што су сумпор или оксиди) служе као места иницијације пукотина. Навођење висококвалитетног, чистог челика са контролисаним ограничењима укључења помаже у осигуравању да се теоријски HER материјала може постићи у производњи.</p><h2>Решења за дизајн матрице и процесно инжењерство</h2><p>Изван металургије, геометрија одређује судбину. Када детаљ захтева заврну ивицу која превазилази границе материјала, процесни инжењери морају изменити пут деформације. Једна ефикасна техника је употреба <strong>добитника метала</strong>. Пројектовањем вишака материјала („добитник“) у матрицу за вучење или у везивање, инжењери могу обезбедити додатни материјал који улази у ивицу током формирања. Ово претвара чисто истегнути услов у комбинацију вучења и истезања, значајно смањујући локализовану деформацију на ивици.</p><p>Одржавање алатки је подједнако важно. Оштећена или туралица ивица повећава запремину зоне деформисаног материјала, даље ојачавајући ивицу. Редовни планови оштрице су обавезни за производњу AHSS. Поред тога, коришћење наглашених матрица (често са 3–6 степени косине) може смањити ударно оптерећење и побољшати квалитет исечене површине.</p><p>Имплементација ових напредних стратегија захтева партнера у производњи са специјализованим капацитетима. На пример, <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> користи пресе великих капацитета (до 600 тона) и прецизност сертификовану по IATF 16949 да би управљала захтевним временским оквирима обраде модерних аутомобилских челика. Без обзира на брзо прототипирање или масовну производњу, коришћење калибра који разуме нюансе понашања AHSS спречава скапе итерације алатки.</p><h2>Резиме исправних акција</h2><p>Елиминисање пуцања ивица ретко се постиже једном мером; захтева систематску прилагодбу три главна фактора: материјал, размак и геометрија.</p><ul><li><strong>Материјал:</strong> Пређите на марке са високим HER вредностима по ISO 16630 (нпр. CP уместо DP) и строго контролишите примесе.</li><li><strong>Размак:</strong> Повећајте размак матрице на 15–20% за AHSS да бисте осигурали чисту раван лома и минимизирали зону утицаја смицања.</li><li><strong>Геометрија:</strong> Користите добитнике метала да бисте довели материјал у ивицу и обезбедили да су матрице оштре како бисте спречили превелико радно ојачање.</li></ul><section><h2>Често постављана питања</h2><h3>1. Која је разлика између глобалне и локалне обликовности у калибровању?</h3><p>Глобална обликовност се односи на способност материјала да распореди деформацију преко веће површине, отпоравајући ужавању (танјењу) током операција вучења. Она се повезује са n-вредношћу (експонентом ојачања при деформацији). Локална обликовност, напротив, је отпорност материјала према лому на одређеним концентраторима напона, као што су исечене ивице. Она се повезује са односом проширења отвора (HER) и је примарни фактор у спречавању пуцања ивица.</p><h3>2. Како процесни размак утиче на пуцање ивица код AHSS?</h3><p>Процесни размак одређује квалитет исечене ивице. Недовољан размак (нпр. традиционалних 10%) код AHSS узрокује секундарно смицање, стварајући неравну, кртљиву ивицу која се лако пуца. Повећањем размака на 15–20% омогућава се чисто спајање пукотина са матрице и алата, што резултира глатком ивицом са мање радног ојачања и већом дуктилношћу.</p><h3>3. Шта је ISO 16630 тест проширења отвора?</h3><p>ISO 16630 је стандардна метода тестирања за процену дуктилности ивица металних лимова. Отвор од 10 мм се пробушава у узорку (обично са 12% размака), а затим конични алат проширује отвор све док се не појави пукотина кроз целу дебљину. Проценат повећања пречника отвора (HER) пружа квантитативну меру способности материјала да отпорава пуцању ивица.</p><h3>4. Зашто двофазни (DP) челик има проблема са пуцањем ивица?</h3><p>DP челик има микроструктуру састављену од чврстих острва мартензита у мекој феритној матрици. Током смицања, разлика у чврстоћи између ових фаза ствара јаке концентраторе напона, што води формирању микропразнина на границама фаза. Ове празнине ослабљују ивицу, чинећи је веома склоном пуцању током наредних операција формирања.</p><h3>5. Шта су добитници метала у дизајну матрице?</h3><p>Добитници метала су геометријске карактеристике додате зони додатка или везивања у дизајну матрице. Обезбеђују већу дужину материјала у одређеним областима. Током формирања или завртања, овај додатни материјал улази у део, смањујући потребно истезање на ивици. Ово смањује локализовану деформацију и спречава ивицу да достигне границу лома.</p></section>

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим