Технички водич кроз отиске истурних пинова на деловима из ливења

ТЛ;ДР

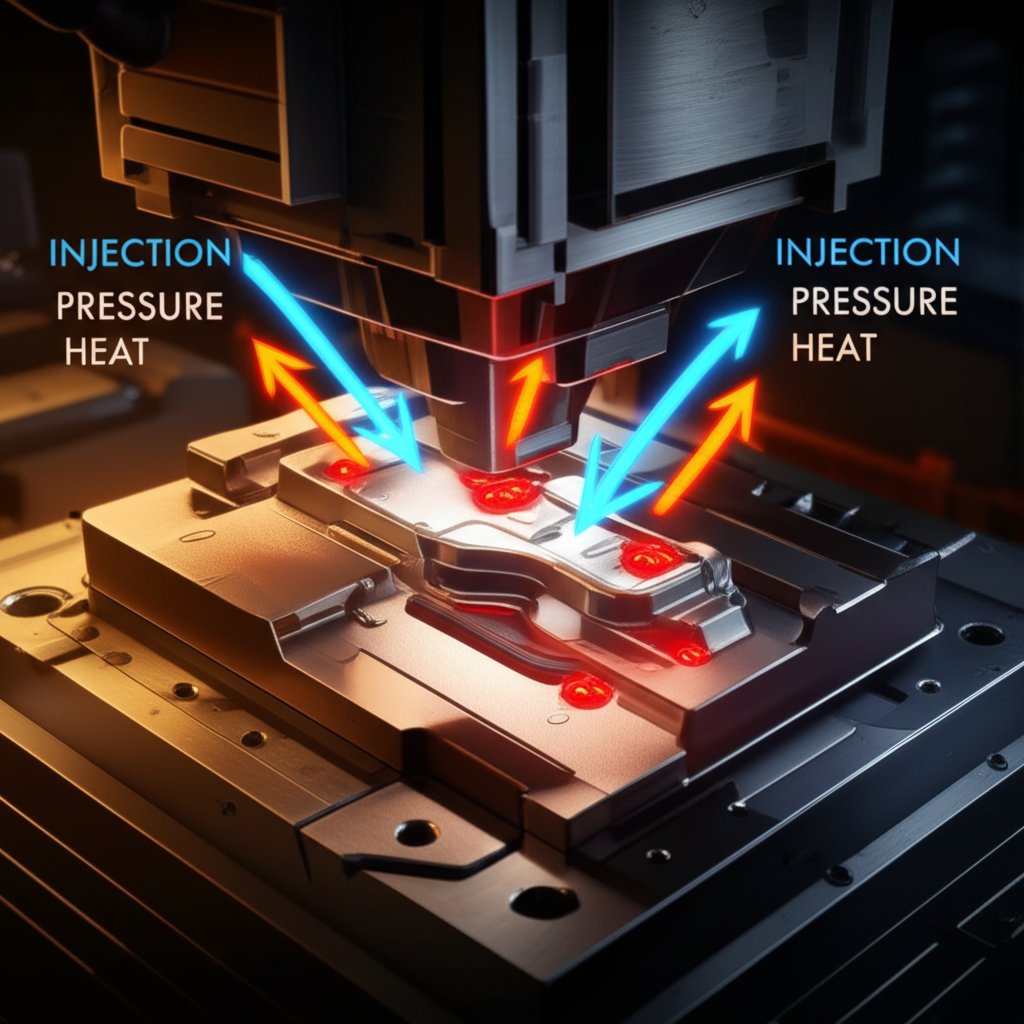

Oznake potisnih pina su površinski defekti na delovima izrađenim livenjem pod pritiskom, koji se pojavljuju kao udubljenja, pobelele površine ili izdignuti delovi. Pojavljuju se kada pini koji se koriste za izbacivanje gotovog dela iz kalupa vrše preveliki ili nejednaki pritisak. Glavni uzroci pojave ovih oznaka su visok pritisak pri ulivanju, povišena temperatura kalupa, nedovoljno vreme hlađenja i nedostaci u dizajnu kalupa, poput nedovoljnog nagiba ili loše postavljenih pina.

Šta su oznake potisnih pina i kako ih prepoznati?

У процесу ливења под притиском, гургачи су кључни део алата, дизајнирани да делују контролисаном силом како би избацили затврднући део из шупљине алата након циклуса ливења. Трагови гургача су површинске несавршености које настају као последица ове неопходне механичке радње. Иако је функција гургача од суштинског значаја за производњу, трагови које остављају могу варирати од мањих козметичких недостатака до значајних мана које утичу на спајање делова, функционалност и структурни интегритет. Разумевање њиховог изгледа је први корак ка утврђивању основног узрока.

Ове мане нису униформне и могу се појавити на неколико различитих начина на површини делова добијених ливењем под притиском. Утврђивање специфичног типа трага пружа назнаке о основном проблему у дизајну или процесу. Према стручњацима за производњу у FirstMold , ови следови могу узроковати неравну површину производа и утицати на општи изглед. Важно је разликовати их од других мана, као што су удубљења услед скупљања материјала, која су повезана са скупљањем материјала, а не механичком силом.

Чести изгледи следова истуривача су:

- Удубљења или Депресије: Ово је најчешћи облик, који се појављује као плитка, кружна удубљења тамо где су истуривачи додиривали површину. Често настају услед превеликог притиска истуривања или зато што је производ превише мек током истуривања.

- Истурења или Бумпи: Подигнуте ознаке могу се појавити ако је избацивачки пин неисправан или се превише креће напред, деформишући површину делова напољу. Ово је озбиљнији дефект који може ометати монтажу.

- Бели или стресни трагови: Ова обесвајања се јавља када сила избацивања ствара висок стрес у материјалу, мењајући његов изглед без нужног стварања депресије. Посебно је приметна на одређеним полимерима, али такође може указивати на напетост у металним ливацима.

- Одрабања или трагови од вучења: Ако се део не ослободи чисто из мугле, избацивачке пине могу да се вуку преко површине, стварајући линеарне гребење. Ово често указује на проблеме као што је недовољан угао цртања или груба површина мугле.

- Ребосирање: У неким случајевима, тачан облик завршетка гуривача остаје утиснут на површини дела. Ово може да се деси ако је притисак висок и концентрисан на малим подручју, како је напоменуо Grefee Mold .

Основни узроци ознака гуривача у процесу пресовања

Ознаке гуривача ретко настају због једног јединственог разлога; обично су последица дисбаланса између силе потребне за испуштање дела и способности дела да одоли тој сили без деформације. Ови основни узроци могу се широким категоријама сврстати у два главна подручја: недостаци у дизајну калупа и нетачни параметри процеса током производње. Систематски приступ уклањању грешака подразумева анализу оба аспекта ради утврђивања примарног узрочника мана.

Параметри процеса често су прва област коју треба испитати, јер се могу подесити без физичке измене улоска. Фактори попут прекомерног притиска убризгавања могу натерати топљену материју да се превише причврсти за зидове улоска, повећавајући прилипање и самим тим силу потребну за избацивање. Слично томе, висока температура улоска или недовољно време хлађења могу значити да је део и даље превише мек и обликован када се активирају игле за избацивање, због чега је склон удубљењима. Лоше оптимизована брзина избацивања — било превише брза или превише спора — такође може створити ударне напоне или трагове трења на компоненти.

Са друге стране, многи проблеми са ознакама избацивачких игала настају због конструкције и израде калупа. Недовољан угао исцртавања — благи нагиб вертикалних површина калупа — је први разлог, јер значајно повећава трење и отпор током вађења делова. Такође, од суштинског значаја је и сам дизајн система за избацивање. Коришћење премало игала, игала премалог пречника или њихово постављање на структурно слаба подручја доводи до концентрисања силе избацивања, што резултира локалном деформацијом. Игле треба поставити на чврста, непривидна подручја као што су ребра или цилиндрични упори како би сила била равномерно распоређена.

Како бисте боље дијагностиковали проблем, узмите у обзир следећу поделу уобичајених узрока:

| Категорија | Конкретни узроци |

|---|---|

| Мане у дизајну калупа |

|

| Problemi sa parametrima procesa |

|

Strategije sprečavanja i smanjenja tokom dizajniranja i proizvodnje

Najefikasniji način da se reši problem tragova iglica za izbacivanje je da se oni uopšte ne pojave. To zahteva proaktivni pristup koji počinje u fazi projektovanja delova i kalupa i nastavlja se kroz optimizaciju procesa na proizvodnoj liniji. Rešavanjem potencijalnih problema na samom početku, proizvođači mogu uštedeti značajno vreme i novac koji bi inače bio potreban za popravke nakon proizvodnje ili za odbačene delove.

Tokom faze dizajniranja, inženjeri bi trebalo da se usredsrede na kreiranje dela koji je optimizovan za izvodljivost proizvodnje. To uključuje uvođenje dovoljnih nagiba (obično 1–3 stepena) kako bi se omogućilo lako otpuštanje iz kalupa, kao što je detaljno opisano u ЦЕКС Кастинг . Позиција и величина иглица за избацивање су такође кључни аспекти пројектовања. Циљ је да се сила избацивања расподели на највећој могућој површини на деловима који су најчвршћи и нису козметички видљиви. Коришћењем више иглица или иглица већег пречника може се ефикасно смањити притисак у било којој појединачној тачки. Штавише, добро конструисан систем хлађења осигурава равномерно стврдњавање дела, чинећи га довољно чврстим да издржи избацивање без оштећења.

За сложене компоненте, посебно у захтевним секторима попут аутомобилске индустрије, од суштинског је значаја сарадња са произвођачем који поседује дубоко знање у области алата. На пример, компаније које нуде услуге прецизног ливења под притиском често имају строге контроле квалитета и могућности унутрашњег дизајнирања алата које могу спречити ове проблеме од самог почетка. Сарадња са добављачем који се специјализује за напредне процесе ливења под притиском и који поседује сертификат IATF16949 осигурава да се принципи дизајнирања за производњу (DFM) примењују како би се спречиле грешке попут ознака избацивача пре него што производња уопште крене.

Када се крене у производњу, оператери могу да прате систематски ревизиони поступак како би смањили ризике:

- Оптимизирајте параметре убризгавања: Почните тако што ћете смањити притисак убризгавања, притисак одржавања и време задржавања на најнижи ниво који и даље производи комплетан део. Ово минимизира силу која задржава део у калибри.

- Контролишите термичке услове: Одржавајте температуру калупа у препорученом опсегу за материјал. Проширите време хлађења да би део стекао довољну чврстоћу пре избацивања.

- Поправите подешавања избацања: Смањите брзину избацања како бисте спречили изненадни ударац. Уверите се да су пинови избацача правилно изравни и да се крећу глатко.

- Употребити средства за ослобађање плесени: Користите одговарајући средство за ослобођење плесени, и нанесете на њега танки, равномерни слој. Превише наношења може изазвати друге дефекте, па је важна исправна техника.

- Одржите капу: Редовно проверавајте и чистите шупљину калупа и игле за избацивање. Полирање површина калупа може значајно смањити трење и залепљивање.

Решења након производње: Како уклонити ознаке од игала за избацивање

Иако је спречавање увек најбоља стратегија, постоје ситуације када се ипак могу појавити трагови истискивача на готовим деловима, или када се ради са постојећим алатима код којих измене дизајна нису изводљиве. У овим случајевима, могу се применити методе после производње како би се отклонили или склонили ти трагови, нарочито за козметичке примене где је изглед површине од критичног значаја. Ове методе повећавају време и трошкове рада у процесу производње, па се обично користе само када није изводљиво одбацивање дела.

Најчешћи метод за отклањање удубљења је попунавање. Овај процес подразумева наношење материјала за попуњавање, као што је специјализована пастила или епоксид, у удубљење које је оставио истискивач. Избор материјала за попуњавање зависи од основног материјала дела изливеног под притиском и потребне обраде површине. Након што се материјал нанесе и потпуно затвори, вишак се пажљиво бруси све док не буде у равни са околином. Након тога често следи полирање како би се зона поправке без проблема уклопила с осталим делом. Ова техника је ефикасна, али захтева вештину да би се постигао невидљиви поправак, нарочито код делова који ће бити обојени или прекривени галванским слојем.

За мале недостатке као што су благи избочине или промена боје површине, можда су довољне механичке методе завршне обраде. Глоданје или полирање могу се користити за изравнавање избочина, док технике као што је пијеском стругање могу створити једнолику текстуру површине која ефикасно сакрива мале недостатке. Међутим, важно је узети у обзир спецификације делова, јер ове абразивне методе уклањају материјал и могу утицати на размерне толеранције. За било какав поправак након производње, кључно је да се додатни трошкови упореде са вредношћу спасавања дела.

Ако вам је потребно да извршите поправку, пратите ове општене кораке:

- Процените недостатак: Проверите да ли је траг удубљен, издвоен или је само површина. То ће диктирати одговарајућу методу поправке.

- Припремите површину: Убрисајте подручје око ознаке како бисте уклонили било какву мастину, уље или агенсе за ослобађање. Ово осигурава одговарајућу адхезију за пуњење или премазивање.

- Нанесите пуњење (за убоде): Ако поправљате удубљење, нанесите одговарајућу питу или епоксид на оштећено место, мало више него што је потребно да бисте надокнадили скупљање и обраду шлекером. Оставите да се потпуно отврди према упутствима произвођача.

- Шлекерисање и полирање: Пажљиво исшлекеришите отврднуту попуну или било које избочине док површина не постане сасвим равна. Почните са грубљим шлекером, а затим користите све финије фракције ради глатког завршетка. Полирајте површину тако да одговара текстури оригиналне површине.

- Завршна обрада: Ако се део боји или прекрива, оштећено место прво треба загрунтовати како би се осигуро једнолик крајњи изглед.

Често постављана питања

1. Шта изазива отиске истуривача?

Отисци истуривача настају најчешће због напона који делује на ливени део приликом његовог уклањања из калупа. Кључни фактори су превелики притисак убризгавања, висока температура калупа, недовољно време хлађења или лош дизајн калупа, као што је недовољан угао искласавања или систем истуривача који концентрише превише силе на малим површинама дела.

2. Која је сврха ознака избачивача?

Ознаке избачивача сами по себи немају никакву сврху; то су нежељени споредни производ неопходног корака у процесу производње. Избачивачи који стварају те ознаке неопходни су да би се готов део истиснуо из шупљине форме. Циљ у производњи је управљање процесом избацивања тако да се ове ознаке минимизирају или поставе на површине које нису видљиве и нису критичне за функцију дела.

3. Како се попуштају ознаке избачивача?

Да би се попунили трагови избацача који су удубљени, на удубљење се наноси материјал за попуњење као што је епоксид или специјализовани мато. Када се пунила зачепи, пажљиво се шлифова да би се наплавила са површином делова. Затим се подручје полира или текстурише тако да одговара околној завршној обради, чиме се поправка практично не види.

4. Уколико је потребно. Шта узрокује дупе у ливци?

Ино-дупине су другачији тип дефекта ливења од трагова избацача. То су мале гасне поре или шупљине које се појављују на површини ливења или одмах испод ње. Пинхоле су обично узроковане заробљеним гасима, као што је водоник од влаге у топљеном металу или ваздух заробљен због лошег вентилације у калупу током процеса учвршћивања.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим