Стални контролни раменици: Кључне недостаке које треба да знате

ТЛ;ДР

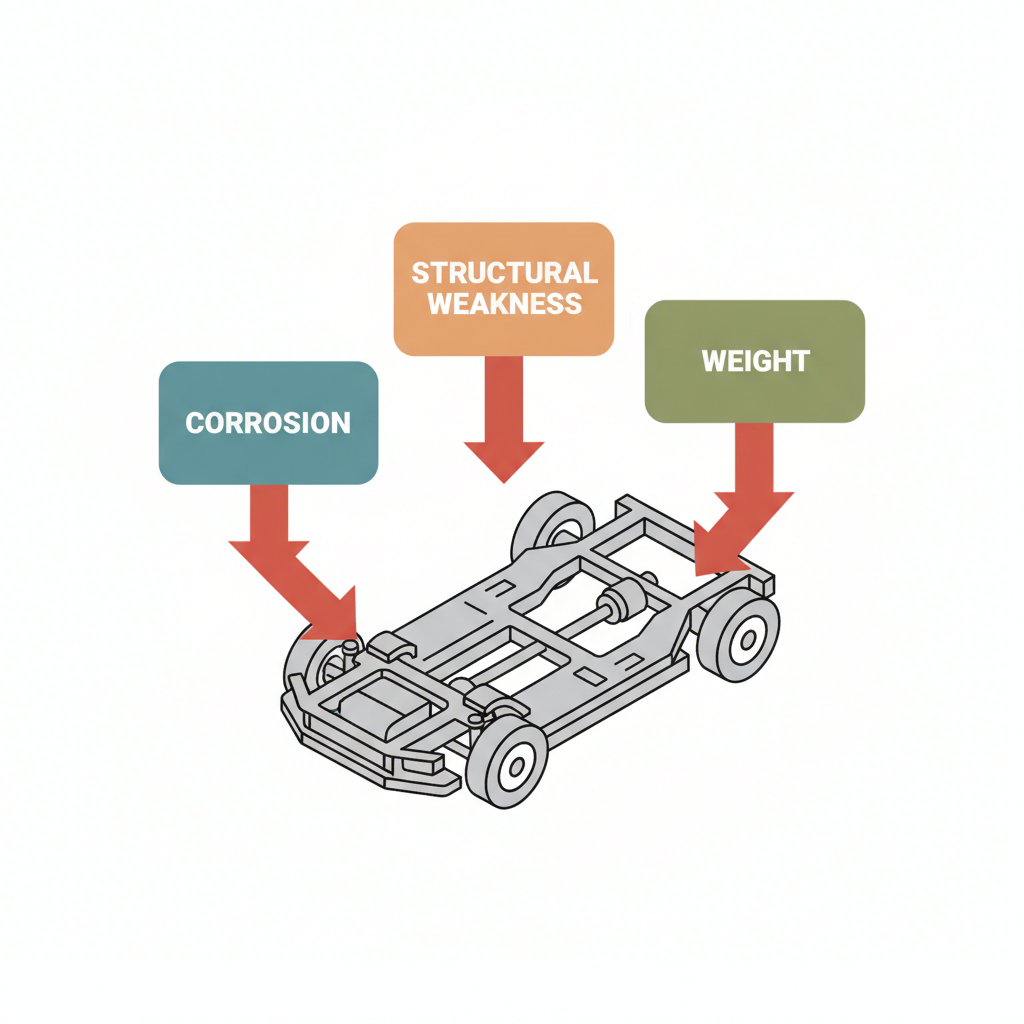

Стални контролни рамени, заједничка компонента у многим економичним возилима, представљају неколико кључних недостатака. Њихове главне слабости су велика подложност рђању и корозији, посебно у влажним климама са путном солом. Такође су структурно мање чврсти од ливаних или кованих алтернатива, што их чини склонијим савијању или оштећењу под значајним стресом. На крају, теже су од алуминијумских руку, што може негативно утицати на управљање возилом и одговорност суспензије.

Објашњени главни недостаци штампаних челичних контролних оружја

Рука за управљање је критичан компонента суспензије која повезује шаси вашег возила са зглобом точкова, омогућавајући точковима да се крећу горе и доле са површином пута, а истовремено одржавају стабилност. Стамповане челичне контролне руке се производе штамповањем челичних листова у жељени облик и затим их заваривањем. Ова метода омогућава трошко-ефикасну масовну производњу, због чега се често налазе на стандардним путничким аутомобилима. За произвођаче аутомобила, постизање прецизности у овом процесу је кључно, а специјализоване компаније као што су Шаои (Нингбо) Метал Технологија Цо, Лтд. pružaju kompletna rešenja, od izrade prototipa do masovne proizvodnje, za ovakve vrste komponenti.

Упркос њиховој широкој употреби, краци од клампаних челичних плоча имају урођене мане које би корисници возила требало да разумеју. Ови недостаци се првенствено могу сврстати у три категорије: склоност корозији, структурни интегритет и тежину. Сваки од ових фактора може утицати на дугорочну издржљивост, безбедност и перформансе возила, због чега је избор материјала за круну значајно питање при одржавању или надоградњи.

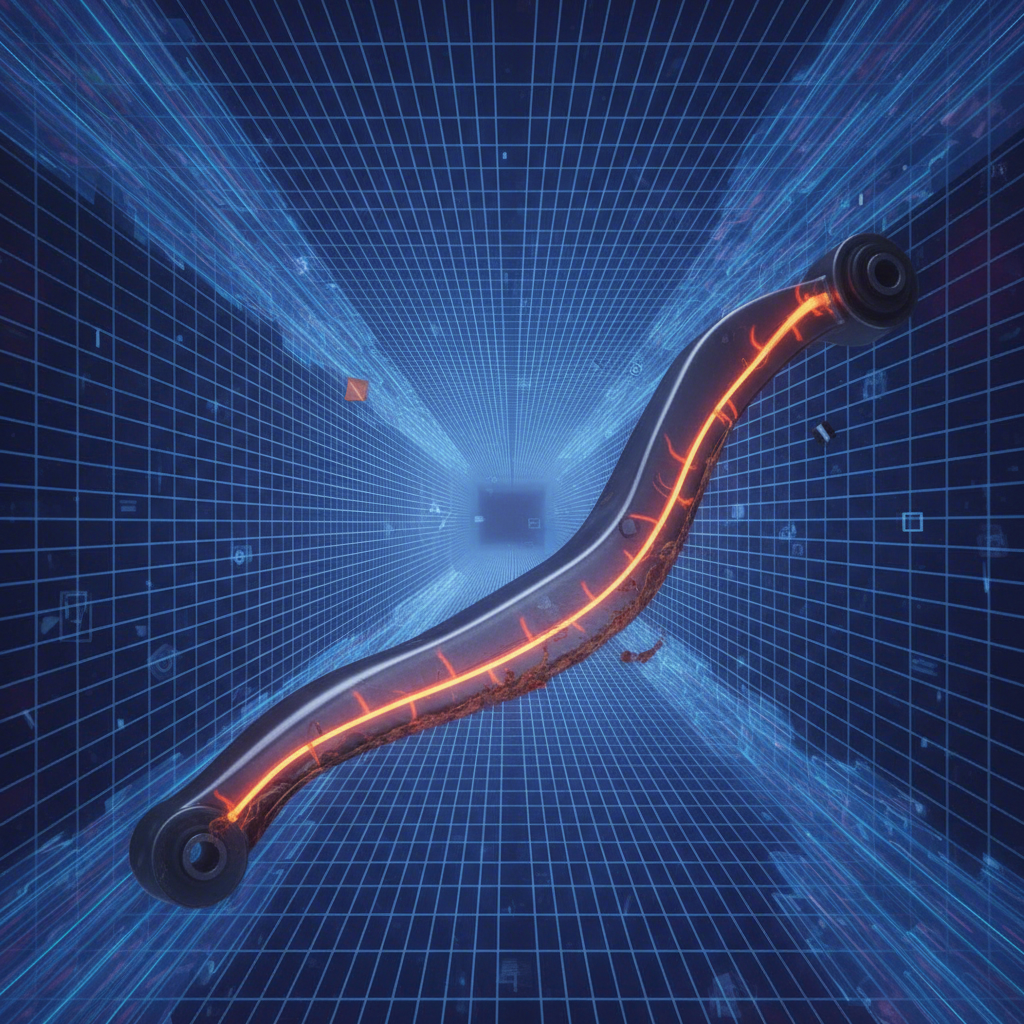

Најзначајнији и најчешће наведени недостатак је осетљивост на рђу. Сам челик има склоност ка оксидацији, а овај проблем је често појачан процесом производње. Заварене шавове могу задржавати влагу, а фабрички преклопци се током времена могу одраспити или истрошити, чиме се отвара суров метал елементима. Према чланку са CarParts.com , ова мане је нарочито изражена зато што су делови вешања стално изложени влаги, путном соли и отпаду, чиме се убрзава процес корозије и потенцијално ослабљује део током времена.

Још једна велика забринутост је њихова структурна чврстоћа у поређењу са другим материјалима. Будући да су обично шупљи и направљени од заварених делова, а не од целичног комада метала, челичне коване полуге могу се извијати, савијати или пуцати под екстремним оптерећењем, као што је ударац у велики кратер на путу или у теренским условима. Ова недовољна крутина може утицати на подешавање положаја точкова и управљачка својства. Насупрот томе, чврсте ливене гвоздене или коване челичне полуге имају већу чврстоћу и боље су погодне за интензивну употребу, како је наведено од стране Премиум делови Метрикс .

Коначно, тежина је кључан фактор у раду система за ослањање возила. Кован челик је гушћи и тежи од алуминијума. Ова додатна „немашинска тежина“ (маса ослонца, точкова и других делова које не носе осовине) може учинити систем за ослањање мање одзивним на неправилности на путу, што доводи до непријатнијег возења и мање прецизних управљачких особина. У перформансно оријентисаним применама, смањивање немашинске тежине је примарни циљ.

- Висока склоност према рђењу: Zavareni šavovi i prevučeni čelik su skloni koroziji, posebno u vlažnim ili snegovitim klimatskim uslovima.

- Структурна слабост: Пољо, заваривана конструкција је мање крута и склонија савијању или оштећењу од удара у поређењу са чврстим ливеним или кованим деловима.

- Повећана тежина: Теже од алуминијума, што може негативно утицати на одговорност суспензије, управљање и укупну квалитет вожње.

Стаљ са штампањем и алтернативи: Супербор материјала и снаге

Разумевање недостатака штампаног челика је јасније када се директно упоређује са уобичајеним алтернативама: ливеног гвожђа, ливеног алуминијума и кованог челика. Најбољи избор често зависи од сврхе возила, окружења вожње и буџета власника. Сваки материјал је резултат другачијег производње процесаштампање укључује обликовање и заваривање челичних листова, ливање укључује лијечење топетог метала у калупу, а ковање укључује обликовање загрејеног метала под екстремним притиском, што усклађује структуру зрна метала за

Ливено гвожђе је избор за многе камионе и SUV-ове. Како је објаснио GMT Гума , његова главна предност је огромна чврстоћа и издржљивост, што га чини идеалним за тешка возила која издрже сушне услове. Иако је тежак и такође подложан рђави ако је његов заштитни слој угрожен, његова чиста чврстоћа га чини поузданом опцијом за радна возила у којима је тежина секундарна брига од снаге.

Ливено алуминијум је постао популарна опција, посебно у перформансним и луксузним возилима. Главна корист је значајно смањење тежине. Према Алдан Амерички , алуминијумске контролне руке могу бити 40-50% лакше од њихових челичних колега. Ово драстично смањење тежине без пружица омогућава суспензији да брже реагује, побољшавајући управљање и удобност вожње. Осим тога, алуминијум је природно отпоран на корозију, што је велика предност за возила у регионима са јаким кишама или соном на путевима. Компромисија је обично већа цена и мања отпорност на катастрофалне отказе од оштрих удара у поређењу са челиком.

Kovan čelik (ili aluminijum) predstavlja vrhunac čvrstoće. Postupak kovanja stvara izuzetno gust i jak deo, zbog čega je najbolji izbor za visokoperformantne trkačke i ekstremne terenske primene gde kvar komponente nije opcija. Kombinuje čvrstoću čelika sa proizvodnim procesom koji uklanja slabosti prisutne kod štampanih ili livanih delova, iako to ide uz najvišu cenu.

| Материјал | Главна предност | Glavni nedostatak | Најбоље за |

|---|---|---|---|

| Стакленог | Ниска цена | Sklonost koroziji i savijanju | Dostupni automobili za svakodnevnu upotrebu |

| Ливеног гвожђа | Висока чврстоћа | Веома тешка | Teretna vozila i džipovi velikih nosivosti |

| Ливено алуминијумско | Лака и отпорна на корозију | Виша цена и мање отпорност на ударе | Перформансе и влажна клима |

| Ковано челик/алум. | Врховна чврстоћа и издржљивост | Највиша цена | Тркачке и екстремне теренске прилике |

Препознавање и провера ваших контролних кракова

Знавање који тип контролних кракова има ваш аутомобил од суштинског је значаја за поруџбину исправних резервних делова и разумевање потенцијалних тачака квара. Визуелно препознавање је често једноставно. Како је описано од стране Превлачење суспензије , штампане челичне руке се обично могу идентификовати по њиховој конструкцији; изгледају као два комада метала штампаних у облик и заваривани заједно, са видљивим швом који пролази дуж ивица. Обично имају глатку, обојено површину. За разлику од тога, рамена од ливеног гвожђа или алуминијума направљена су од једног ковала метала и имају грубију, текстуриранију завршну косу без заваривања.

Редовно инспекционирање је од кључне важности, посебно за штампане челичне руке у суровим окружењима. Најчешће тачке неуспеха нису увек сама рука, већ компоненте повезане са њом: бушице и кугличасти зглобови. Бушинг су гумени или полиуретанови уставци који изоловају вибрације и омогућавају руци да се окреће. С временом, они могу се пукотити, разградити и пропаднути, што доводи до букања, лошег усклађивања и неравномерног зноја гума. Слично томе, куглични зглоб који повезује ручку за управљање и руководни колак може се издржнути, што може изазвати лабаво вођење и буку.

Када прегледате контролне руке, обратите пажњу на завариваче и области са великим притиском на било какве знаке пуцања или озбиљног одступања рђа. Значајна корозија може угрозити структурни интегритет руке много пре него што се сломи. Једноставна контролна листа може бити упутство за инспекцију.

- Безбедно подигнете и подржите возило: Користите јакове да бисте се уверили да је возило стабилно пре него што се спуштите испод.

- Визуелна идентификација: Тражите заварени швак штампане челичне руке у поређењу са конструкцијом од једног комада ливене руке.

- Проверите да ли постоје пукотине и корозија: Пажљиво испитајте целу руку, обраћајући посебну пажњу на завариваче и подручја око бушица и кугличног зглоба на било какве пукотине или значајну ржу.

- Проверите Бушингс: Погледајте да ли су у гуменим кушицама где се управљачка рука повезује са оквиром возила видљиве пукотине, пуцање или оштећење.

- Слушајте за звучне трагове: Када возите, слушајте звук удара, пуцања или удара, посебно када прелазите преко удара или окретате. Ово су често први знаци издржених компоненти контролне руке.

Често постављана питања

1. у вези са Који је најбољи материјал за контролне руке?

Не постоји један "најбољи" материјал, јер идеални избор зависи од возила и његове употребе. За већину свакодневних возача у сувој клими, штампани челик је трошководно ефикасно решење. За возила у регијама са силним кишама и сољом на путевима, алуминијум нуди супериорну отпорност на корозију и боље перформансе. Ливено гвожђе је најбоље за тешке камионе и SUV-ове који захтевају максималну чврстоћу, док је ковано челик или алуминијум резервисан за апликације високих перформанси и тркања где су чврстоћа и лага тежина најважнији.

2. Уколико је потребно. Која је разлика између штампаних и кованих контролних руку?

Основна разлика је у процесу производње и резултантној чврстоћи. Контролне траке направљене клетканјем израђују се од лимених плоча од челика које се пресују у одређени облик и заварују заједно, што их чини доступнијим али слабијим на шавовима. Контролне траке направљене ковањем стварају се загревањем читавог комада метала и компримовањем у матрицу под екстремним притиском. Овај процес поравнава унутрашњу зернасту структуру метала, што даје компоненту која је значајно јача, издржљивија и отпорнија на замор него њихове верзије направљене клетканјем или чак ливењем.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим