Изложено 9 кључних ствари које инжењери пропуштају

Шта је метал који се формира у оквиру и зашто је то важно

Да ли сте се икада питали како произвођачи производе хиљаде идентични метални делови са готово савршеном прецизношћу ? - Да. Одговор лежи у облику метала - производњи процес у којем се листови метала обликују помоћу специјализованих алата под контролисаним притиском. Ова техника ствара прецизне, поновне компоненте које је немогуће ефикасно производити ручним рукама.

Шта је то у производњи? Једноставно речено, штампач је специјализована алатка дизајнирана да сечи, обликује или формира материјал у одређену геометрију. За разлику од алата за општу употребу, штампање се користи за производњу истог делова више пута са конзистентном прецизношћу током милиона производних циклуса. Замислите га као високо инжењерски обрађен калам који претвара равне металне листове у сложене тродимензионалне компоненте.

Шта је онда "деј-макинг"? То је сложени процес дизајнирања и производње ових прецизних алата - дисциплина која комбинује науку о материјалима, инжењерску експертизу и производњу како би створила алате способне да издржавају екстремне притиске, задржавајући прецизност на микрону нивоу.

Основна механика обликовања

Ово је оно што овај процес разликује од других метода обраде метала: обрада на штампу зависи од одговарајућих сетова алата који заједно раде на штампању, савијању или цртању материјала у жељене облике. За разлику од обраде, која уклања материјал, или заваривања, које спаја делове, овај приступ мења облик метала контролисаном деформацијом.

Основни принцип укључује две кључне компоненте:

- Удар: Извршава операције истезања, савијања или прањања

- Блок за рошење: Брзо запљушћава радни комад и пружа комплементарне деловање формирање

Када се притисне, обично хидрауличним или механичким пресом, метал тече у шупљину насталу између ових одговарајућих компоненти. Шта је било резултат? Делови са прецизним димензијама, конзистентном дебљином зида и одличним квалитетом површине.

Зашто је важан у модерној производњи

У производњи се устављају материје које стручњаци називају "генетским кодом квалитета производа". Извонредни алат за рошење може да обезбеди прецизност на микрону нивоу током милиона циклуса, елиминишући дефекте као што су искривљеност, димензионално померање и несавршености површине. Ова конзистенција директно утиче на структурни интегритет, трајање уморности и функционалну поузданост готових компоненти.

Апликације се шире практично на сваку индустрију коју можете замислити:

- Аутомобилска: Планке за куповину, конструктивне компоненте, задржине

- Аерокосмичка: Прецизни компоненти авиона који захтевају чврсте толеранције

- Потрошавајућа добра: Обуви за уређаје, електронске кутије

- Медицински уређаји: Хируршки инструменти, компоненте за имплантацију

Шта је ваљано за ове индустрије? Размислите о томе: улагање у прецизне штампе у суштини значи улагање у стабилност квалитета и репутацију бренда. Добро дизајниран штампач се претвара из једноставног производње алата у стратешку имовину која одређује конкурентну предност на захтевним тржиштима.

У овом чланку ћете открити девет критичних аспеката формирања метала које чак и искусни инжењери често занемарују, од избора материјала и оптимизације процеса до нових технологија које преобразују индустрију.

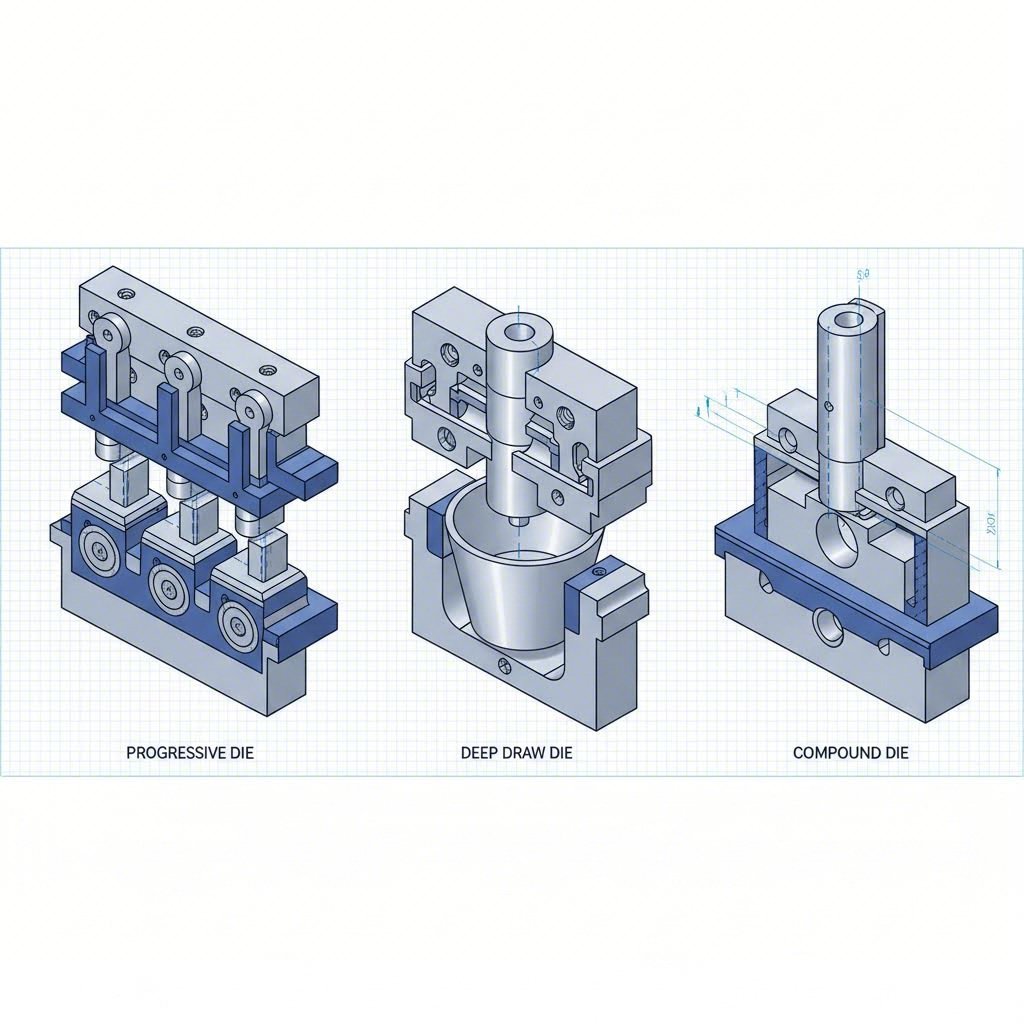

Видове ротације које се користе у операцијама обраде метала

Избор правог типа штампе може учинити или уништити ваш пројекат производње. Са толико опција које су доступне, како знате која штампања или формирање штампа најбоље одговара вашој специфичној апликацији? Одговор зависи од сложености вашег делова, количине производње и материјалних захтева.

Разумевање различитих врста формирања које су доступне помаже инжењерима да доносе информисане одлуке које оптимизују квалитет и трошковну ефикасност. Погледајмо главне категорије обрадничких штампа и истражимо када свака сјаје најсјајније.

| Тип штампе | Примарна примена | Опсег дебљине материјала | Употреба производње | Ниво комплексности |

|---|---|---|---|---|

| Прогресивна смрт | Делови малих до средњих величине са вишеструким карактеристикама (укључњаци, електрични контакти) | До 3 мм типично | Висока количина (100.000+ делова) | Средње до високо |

| Трансферни матрици | Велики, сложени делови који захтевају вишеструке операције (дубоко увучене компоненте, цеви) | Променљива заснована на дизајну | Кратки до дуги пролази | Висок |

| Матрице за дубоко изvlaчење | За тестеризоване или за тестеризоване уређаје | Зависи од односа извлачења | Средња до висока запремина | Висок |

| Саставни матрице | Плоски делови са једноставном геометријом (покривачи, празни тркала) | До 3 мм типично | Средња до висока запремина | Ниско до средње |

| Matrice za oblikovanje | 3D облици, изгибљивања и фланце (ограђања, контролне кутије) | Променљива | Сви производњи | Средњи |

Системи прогресивних и трансферних штампа

Када сте производња великих количина малих и средњих делова , прогресивна смрт постаје твој најбољи савезник. Ево како раде: метална трака пролази кроз низ станица, са сваким станицама које додају другачију особину - рез овде, вијање тамо, рупа негде другде. Када ваш део стигне до завршне станице, потпуно је формиран и спреман за раздвајање.

Лепота металног штампања у прогресивним конфигурацијама лежи у њиховој ефикасности. Према Китсовој производњи, овај приступ штеди време и новац тако што се истовремено обављају више операција, а истовремено се смањују трошкови отпада и радног труда. Прогресивни штампажни системи су идеални за делове као што су задневе, електрични контакти и мале структурне компоненте које захтевају чврсте толеранције.

Али шта се дешава када су ваши делови превише велики или сложени за прогресивне системе? То је место где се преноси умиру. За разлику од прогресивних монтажа у којима радни део остаје причвршћен за металну траку, штампање преносном штампањем одваја појединачне делове на почетку процеса. Аутоматизовани механизми затим превозе сваки комад кроз више станица, омогућавајући операције као што су нитње, ребра и закрцање које би биле немогуће другим методама.

Прелазници су одлични у обрађивању:

- Деоци дубоког цртања који захтевају више фаза обликовања

- Велики делови који захтевају флексибилност у управљању и оријентацији

- Складни пројекти који захтевају различите операције у једном производњу

- Производња цеви и апликација које захтевају раздвајање радног комада

Шта је то? Виши оперативни трошкови и дуже времена постављања у поређењу са прогресивним системима. Међутим, за сложене геометрије и веће компоненте, трансферно штампање штампањем често представља једино одржливо производствено решење.

Специјализовани за формирање категорије за рошење

Поред прогресивних и преносних система, неколико специјализованих компоненти за рошење решавају специфичне изазове производње.

Саставни матрице извршити више операцијарезање, пробовање, савијањеу једном удару. Замислите да вам требају равна прања или празна кола произведена на великој брзини са одличном понављања. Композитивни штампачки штампачи пружају управо то, уз мање скупе алате него прогресивне алтернативе. Шта је ограничено? Они су најпогоднији за једноставније, равне делове, уместо сложених тродимензионалних геометрија.

Матрице за дубоко изvlaчење истегнути метал у шупљине штампања, стварајући цилиндричне или кутијевите компоненте. Моторске љуске, конзерве за пиће и кутије за кутије сви се ослањају на ову технику. Процес захтева пажљиво разматрање својстава материјала, посебно дугативности и правца зрна, како би се спречила пуцање или брдање током обраде.

Чишћење матrice они раде у још екстремнијим условима, преобразујући метал кроз силе компресије на повишеним температурама. Иако се технички разликује од штампања листова метала, разумевање ковања помоћу мутра помаже инжењерима да цене целокупни спектар производних опција на бази мутра.

Ковање моца примењују изузетно висок притисак како би се створиле фине, прецизне карактеристике са допунама са чврстим до ±0,01 mm. Када је прецизност димензија, текстура површине или мали резбурски детаљи важни, размишљајте о прецизним коннекторима или детаљним логотипима.

Дакле, који тип тестера треба да изаберете? Размислите о следећим факторима који ће вас подстићи да одлучите:

- Продукција: Велике количине воле прогресивне маре; краће обиљезе могу имати користи од преноса или сложених система

- Комплексност делова: Једноставне равне делове одговарају саставним матрицама; сложени дизајн захтева способности преноса

- Величина делова: Веће компоненте обично захтевају трансфер штампање штампањем

- Буџетски ограничења: Композициони обриси нуде ниже трошкове алата; прогресивни обриси пружају бољу економију по делу у мери

Са јасним разумевањем ових категорија штампања, сада сте спремни да истражите како комплетан процес формирања штампања трансформише концепте у алате спремне за производњу.

Објашњено је како се потпуно формира штампање

Изаберио си прави тип штампе за свој пројекат. Шта сада? Разумевање комплетног процеса обраде од почетног концепта до валидиране производње алата одваја успешне пројекте производње од скупих неуспеха. Ипак, многи инжењери потцењују колико систематски мора бити ово путовање.

Замислите производњу штампа као изградњу куће: прескочите темељне радове, и све изнад њега постаје нестабилно. Свака фаза гради на претходној, а брзање кроз било који корак ствара проблеме који се експоненцијално повезују дотоком. Хајде да прођемо кроз комплетан процес формирања метала корак по корак.

- Дизајн делова и анализа изводљивости

Сваки успешан пројекат начинања начинања почиње темељним прегледама пројекта за производњу (DFM). Ово није само проверење да ли ваш део изгледа добро на екрану рачунара, већ одређивање да ли тај дизајн може бити поуздано произведен у стварном свету.

Током ове фазе, инжењери анализирају ваше 3D моделе и 2D цртеже, испитујући геометрију, спецификације материјала, захтеве за дебљину и критичне толеранције. Према стручњацима из индустрије на ГОХО Тех , проведући додатну недељу дана у фази ДФМ-а може уштедети шест недеља модификације алата касније.

Шта конкретно се процени?

- Углови цртежа: Вертикални зидови неће ослободити од сс светлост углови омогућити чисту део избацивање

- Уједноставност дебљине зида: Неконзистентна дебљина изазива деформацију и концентрацију стреса

- Постављање раздвајачке линије: Стратешко постављање минимизира видљиве швове на готовим деловима

- Очекивани обим производње: Ово утиче на структуру штампе, избор материјала и укупне инвестиције

Када се потврди изводљивост, инжењери за дизајн штампања стварају детаљне 3Д моделе користећи специјализовани ЦАД софтвер као што су ЦАТИА или УГ НКС. Свака компонента је дизајнирана - обућа, пинсе, удари, празнине, притиснице и подизање. Али ово је оно што раздваја модерно израду алата од традиционалних приступа: виртуелна валидација пре резања челика.

Компјутерски помогнути инжењерски (ЦАЕ) софтвер за симулацију као што су АутоФорм или Динаформ делује као кристална кугла за процес производње обликовања. Инжењери могу тачно предвидети како ће топљено или листово метал тећи, попуњавати празнине и охлађивати. Потенцијални дефектиухваћење ваздуха, брдице, прекомерно ређење или пукотинестају видљиви у дигиталном моделу.

Један пројекат у области аутомобила открио је кроз симулацију да би ваздух био заробљен у критичном подручју за запечаћивање, што би изазвало цурење. Тестовање три различита дизајна капија је трајало практично један дан. Проналажење и решење овог проблема након изградње физичког алата требало би недељама заваривања и поново обрађивања.

- Избор и обрада алатног челика

Сада дигитални дизајн постаје физичка стварност. Избор материјала је критичан. Различите компоненте штампе доживљавају различите нивое стреса и обрасце зноја. Јер шта је производња штампа ако није уметност избора правог челика за сваку примену?

Уобичајени избор челика за алате укључују:

- Х13 алатни челик: Индустријски стандард за ливање штампањем, који нуди одличну отпорност на топлотне ударе

- Д2, СКД11, ЦР12МОВ: Различити сорти за резање ивица које захтевају високу тврдоћу и отпорност на зношење

- Уставни карбиди: За подручја са изузетно високим износом која захтевају максималну трајност

Прецизна обрада трансформише ове челични блокови у функционалне компоненте - Да ли је то истина? ЧНЦ фрезирање изрезује главне облике, док се електричним расколом (ЕДМ) обрађују фини детаљи, оштри углови и дубока ребра која се не могу дотићи рутирајућим резачима. Током овог процеса формирања, тимови за контролу квалитета верификују димензије користећи Координативне мерење машине (ЦММ) како би се осигурало да свака компонента одговара дизајнерским спецификацијама.

- Скупљање и тестирање

Сглобање је место где вешти произвођачи штампања сјају. Замислите то као склапање сложене, тешке, прецизне пазле у којој сваки комад мора савршено да се уклапа. Убоји, штампе, задржавачи, пруге, водич за пине - све се спаја под искусним рукама које проверују усклађивање, пролаз и глатко кретање клизивих компоненти.

Почетна дебагирање следи монтажу. Техници на површине за спајање наносе плаве тачке, пажљиво затварају матрицу и испитују како се површине за формирање уклапају. Регулације ручним брушивањем или полирањем обезбеђују једнак контакт пре првог стварног испита.

Затим долази Т1 суђење - тренутак истине. Сглобљена штампа се инсталира у штампу за тестирање, метални листови пролазе кроз њега и први делови узорка се појављују. Инжењери пажљиво посматрају процес, прилагођавајући подешавања штампача као што су тонажа, брзина и притисак подушка, док праве фине прилагођавања штампача како би елиминисали брдице, расколе или недовољну дефиницију.

- Уставка производње и валидација

Производња делова је једна ствар, а доказ да испуњавају спецификације је други. Ригорозна инспекција укључује:

- Визуелна инспекција: Проверка на површинске дефекте, гребење или пукотине

- Димензионална мерења: Коришћење ЦММ-а, скенера и проверних уређаја за верификацију свих димензија који одговарају цртањима

- Анализа дебелине материјала: Обезбеђивање да се не деси прекомерно ређење на површинама које се увлаче

Ови резултати се документују у детаљним извештајима (често се називају извештаји о инспекцији почетних узорка (ИСИР)), који пружају доказ да процес формирања метала доноси детаље у складу са спецификацијама.

- Контрола квалитета и прилагођавање

Валидација се не завршава са првим успешним деловима. Тренутна контрола квалитета осигурава да штампа одржава перформансе током целог свог животног века. Ово укључује планирано одржавање, праћење хабања и периодичну проверу димензија произвеђених делова.

Од концепта до алата спремних за производњу

Време од концепта до валидиране производње алата варира у зависности од сложености делова. Једноставне композитне мариње могу трајати 8-12 недеља, док сложене прогресивне или трансферне мариње могу трајати 20-30 недеља или дуже. Шта је најважније? Јасна комуникација у свакој фази и реалистична очекивања постављена током почетне фазе планирања.

Критичне контролне тачке у развоју питице

Где пројекти обично поваљују? Искуство открива неколико критичних контролних тачака на којима се захтева посебна пажња:

- Завршено прегледа ДФМ-а: Никада не прескакајте овај коракнепотпуни почетни цртежи изазивају недељу дана надоле реработа

- Validacija simulacijom: Савремени алати за ЦАЕ ухватили су 80-90% потенцијалних дефеката пре него што се челик исече

- Провера материјала: Улазне контроле квалитета на челику алата спречавају прерано неуспех штампе

- Димензионална инспекција током тестирања: Уложење проблема овде кошта много мање него откривање њих након испоруке

Разумевање овог систематског приступа производње штампања припрема вас за следећу критичну разматрању: одговарајућим техничким спецификацијама и компатибилности материјала са вашим специфичним захтевима за апликацију.

Техничке спецификације и компатибилност материјала

Дизајнирао си свој део и изабрао прави тип штампе. Али овде се многи инжењери спотакују: претпостављајући да ће сваки материјал радити у било којој операцији формирања. Реалност? Свойства материјала темељно диктују шта се може постићи у формирањем листова метала и игнорисање ових ограничења доводи до пуцања делова, прекомерних стопа остатака и фрустрираних производних тимова.

Разумевање односа између карактеристика материјала, постигнутих толеранција и избора челика за рошење одваја успешне пројекте од скупих неуспеха. Хајде да истражимо техничке спецификације које одређују да ли ће ваша операција са металом успети или не.

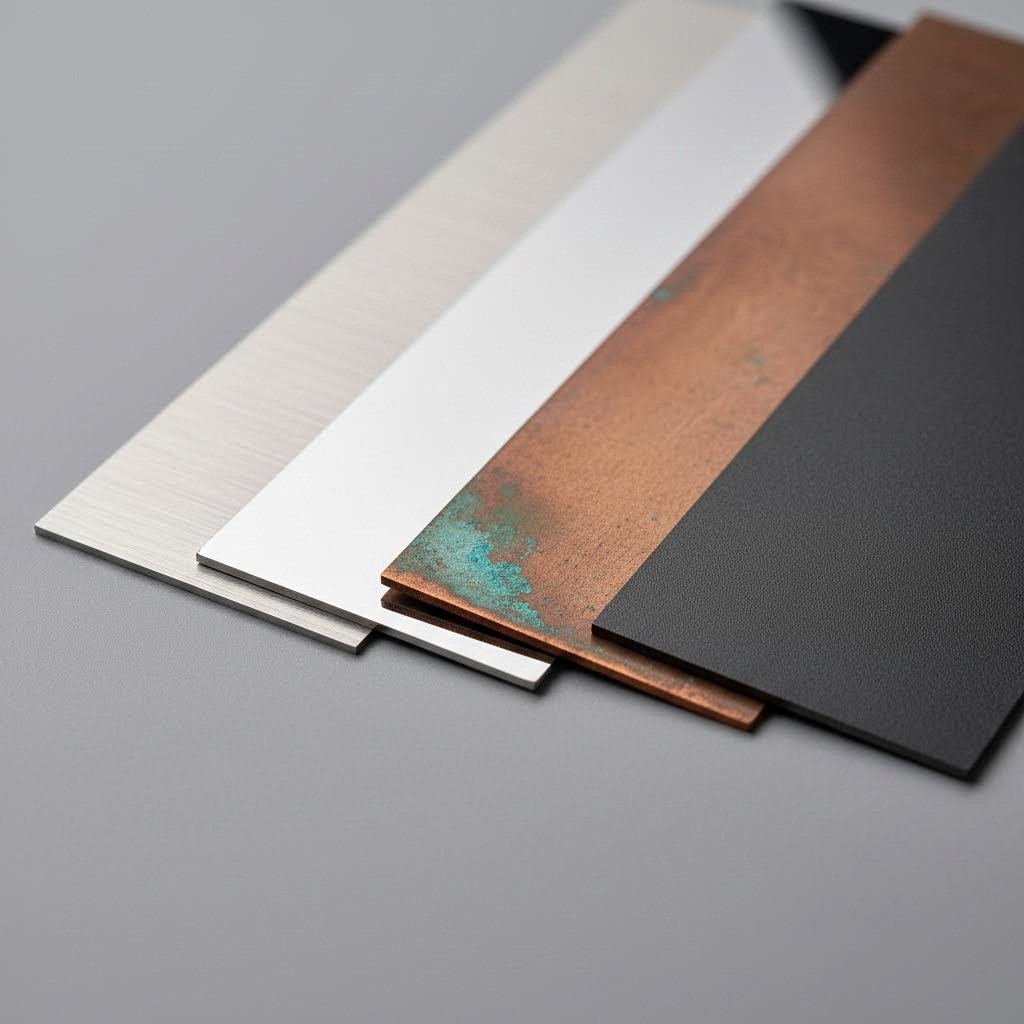

Критеријуми за избор материјала за формирање штампама

Не понашају се сви метали исто под притиском. Процес обраде листова метала захтева пажљиво разматрање три критична својства материјала:

- Тракција: Одређује снагу потребну за формирање материјала и утиче на захтеве капацитета штампања

- Дуктилност: Мери колико се метал може истезати пре пуцањакритичан за операције дубоког цртања

- Направљење зрна: Утиче на квалитет савијања и потенцијал за пуцање ивице током обликовања

Према производним стручњацима у Гунна инжењерство , дугативност, истегливост и малебилност метала значајно варирају у зависности од њихових својстава. То чини неке материјале више или мање погодним за дубоке обраде. На пример, пројектовање вишестепеног детаља са дубоким вуком из високојаког челика DP980 би изазвало неуспех делова.

Који материјали најбоље одговарају различитим операцијама обликовања? Ево главних кандидата:

- Угледни челик: Одлична формабилност са добрим однос чврстоће и трошкова; идеално за аутомобилске задне, структурне компоненте и опште металне листе

- Нерођива челик: Виша чврстоћа, али мања дугативност; захтева чвршће толеранције и већу силу формирањазаједничано толеранције од ± 0,05 мм за дебелину

- Алуминијумске легуре: Мека и веома дуктилна; дозвољава умерене толеранције (± 0,1 мм типично за завоје) и добро ради за ваздухопловство и апликације за потрошњу електронику

- Медни легури: Изванредна електрична и топлотна проводност; дозвољава умерене толеранције и одговара електричним спојницима и топлотним разменницима

- Специјални метали: Титанови и алатни челићи захтевају изузетно строгу контролу толеранције због ниске дугалностититанијум обично одржава угловне толеранције од ± 0,5 ° за висине

Ево практичног увид: када инжењери покушавају да обраде метал на материјалима са недостатном гнутошћу, резултати укључују пукотине површине и неистоставне димензије. За ковање лима су потребни материјали који могу издржавати изузетно висок притисак без кршења.

Способности и ограничења толеранције

Толеранције у формирањем штампања нису произвољни бројеви - они представљају "прецизни уговор" који одређује да ли се делови правилно монтирају, да ли функционишу поуздано и да ли испуњавају стандарде квалитета. Према спецификацијама толеранције из АДХ Машин Тоул, примена непотребно чврстих геометријских толеранција значајно продужава време радова и повећава комплексност и трошкове производње.

Које толеранције можете реалистично постићи? Дебљина материјала игра одлучујућу улогу:

| Тип материјала | Толеранција дебелине | Толеранција угла савијања | Линеарна димензионална толеранција |

|---|---|---|---|

| Алуминијумска легура (6061-Т6) | ± 0,05 mm | ±0,5° до ±1° | ±0,1 mm |

| Нехрђајући челик (304) | ± 0,05 mm | ±0.5° | ±0,1 mm |

| Угледни челик (1018) | ± 0,05 mm | ±0.5° | ±0,1 mm |

| Медни легури (C11000) | ± 0,05 mm | ±0,5° до ±1° | ±0,1 mm |

| Алатни челик (D2) | ±0,02 мм | ±0.25° | ± 0,05 mm |

Зашто је ово важно за ваш дизајн металне штампе? Размислите о пролетној повратци - тенденцији материјала да се делимично врати свом првобитном облику након савијања. Материјали са високом чврстоћом имају израженији поврат, што захтева намерно прегињење како би се постигли углови циља. Модерне прескочне кочнице компензују се на пример са савијањем на 88,5° када се усмеравају на 90°.

У правцу на који се креће зрно налази још један фактор који се често занемарује. Позиционирање линије са висом перпендикуларно према правцу зрна материјала минимизира микро-кркање на спољним површинама са висом. Игнорисање ове везе доводи до прераног неуспеха делова током рада.

Избор и производња сталног гумца

Твоја метална плоча је само добра као челик од које је направљена. Према производњи података из Протолабори , челика за алате садрже 0,51,5% угљеника плус легујућих елемената као што су хром, ванадијум, волфрам и молибден који формирају карбиде који пружају изузетну тврдоћу и отпорност на зношење.

Који челик одговара вашој апликацији?

- Д2 челик за обраду у хладном (58-62 ХРЦ): Максимална отпорност на зној за штампање абразивних материјала као што су нерђајући челик или челик високе чврстоћеидеалан за обраду лима који захтевају продужене производне циклусе

- H13 топло обрађени челик (45-55 HRC): Одржи чврстоћу на температурама до 540°C; полира до огледала за естетске делове

- А2 стаљ за оштрење ваздухом (55-62 HRC): Убалансирана својства за алате за општу употребу са минималним искривљењем током топлотне обраде

- S7 узоровотпорни челик (54-58 HRC): Апсорбује ударна оптерећења без пуцањанеопходно за штампање и тешке апликације

Премијум-градус алати направљени од алата челика или чврстог карбида постају неопходни када се производе делови са абразивним материјалима, укључујући високо чврст челик, пружни челик и суперлегуре. Трошкови алата се повећавају, али и дуготрајност производње често се повећава за фактори од 3-5 пута у поређењу са стандардним челикама.

Површински третмани продужавају живот штампе. Опције укључују премазе титанијум карбидом, специјалне дуплексне премазе и нитридне третмани који смањују тријање и штите од зношења. За производњу великих количина веће од 500.000 циклуса, ове инвестиције се обично исплаћују кроз смањење одржавања и доследан квалитет делова.

Са материјалном компатибилности и толеранције могућностима сада јасно, сте спремни да истражите специфичне обраде операције - савијање, флангирање, ковање, и резбургирање - који трансформишу раван лист у функционалне компоненте.

Формирање операција и техника у раду на штампању

Разумевање различитих типова штампа и компатибилности материјала доводи вас на пола пута. Али шта је са самом операцијом формирања? Свака техника - савијање, флангирање, ремминг, ковање и рембосирање - захтева свој приступ, конфигурацију алата и параметре процеса. Избор погрешне методе за вашу апликацију ствара проблеме у распону од неконзистентних углова до пукотина.

Хајде да истражимо специфичне операције формирања листова метала који претварају раван материјал у функционалне тродимензионалне компоненте. Сазнаћете која техника одговара свакој апликацији и зашто неке операције обраде метала коштају знатно више од других.

| Тип операције | Типичне примене | Сложност алата | Квалитет завршног деловања површине |

|---|---|---|---|

| Воздушно савијање | Прототипи, мала производња, делови који захтевају више углова | Ниско | Добро |

| Долење | Производња средње величине која захтева конзистентне угле | Средњи | Веома добро |

| Ковање | Прецизни компоненти, делови са чврстим толеранцијама, фини детаљни рад | Висок | Одлично. |

| Флангирање | Ојачање ивица, интерфејс за монтажу, структурално оштрење | Средњи | Добро |

| Заглављење | Автомобилски панели, ивице уређаја, завршна оцртања сигурносних ивица | Средње до високо | Одлично. |

| Ребосирање | Декоративни обрасци, логотипи, структурно појачана ребра | Средњи | Веома добро |

| Формирање гумених подлога | Аерокосмичке компоненте, сложене криве, производња прототипа | Ниско до средње | Одлично. |

Операције са савијањем и флангерањем

Скитање представља најосновнију операцију формирања у обраду листова метала. Принцип звучи једноставно: затегнути метал око праве оси док не задржи нови облик. Ипак, извршење укључује критичне одлуке које одређују квалитет делова, трошкове производње и дуговечност алата.

У индустрији доминирају три различита метода савијања, од којих свака има јединствене карактеристике:

Воздушно савијање нуди максималну флексибилност са минималним инвестицијама у алате. Према техничкој документацији из Индуктафлекс , у овој методи перфорација гура листо пола пута у В-марину, контактирајући само врх перфорације и горње ивице марине. Дубина удара удара - а не угао забивања - одређује ваш коначни угао савијања.

Зашто произвођачи воле да се ваздух савија за одређене примене?

- Потребна је мања сила формирања од алтернативних метода

- Један штап се бави вишеструким угловима кроз прилагођавање удара

- Инструментација траје дуже због смањења притиска на контакт

- Време постављања остаје краће за различите производње

Шта је то? Спрингбацк представља највећи изазов. У зависности од легуре и радијуса, повратак у ваздушном савијању може прећи 5 °, посебно у тежим материјалима као што је 6061-Т6 алуминијум. Точно програмирање или ручне корекције постају неопходне да би се компензовало ово еластично опоравкавање.

Долење пружа већу тачност када је понављаност важнија од флексибилности. Удрање притиска материјал док се чврсто не задржи на оба крила, што ближе одговара углу. Овај чврстији контакт смањује поврат до око 1° до 2° у већини апликација.

Међутим, дно захтева посебну алатку за сваки угао загиба и захтева знатно већу тонажу штампе. Повећани контакт такође убрзава зношење штампе, што овај приступ формирања штампе најбоље одговара за средњу до велику производњу где конзистенција оправдава инвестицију.

Операције за фланге прошири се изван једноставног савијања стварајући ивице перпендикуларне или угаоне на главно тело. Три варијанте флангера одговарају различитим потребама производње:

- Права фланге: Створи 90° ивице за интерфејс за монтажу или структурно појачање

- Стреч фланг: Формира конвексне криве где се спољна ивица истеже током формирања

- Смањење фланге: Створи конкавне криве где материјал компресира на ивици

Хеминг даље иде на флангирање тако што се ивица потпуно преклопи на себе - или равна на панелу или са малим пролазом. Панели аутомобилских врата и ивице уређаја обично имају реме које елиминишу излагање оштрим металима док додају крутост.

Технике ковања и прецизног ковања

Када се толеранције затежу и завршна површина постаје критична, методе обликовања и ковања метала пружају резултате које стандардно савијање једноставно не може постићи.

Kaljenje pri savijanju примењује екстремни притисакнајвиши међу свим методама савијањада компресира материјал у дно шупљине. Према истраживању изводних производа из Индуктафлекса, деформација је пластична, а не еластична, што значи да облик држи након формирања без скоро никакве повратне повратне снаге.

Шта чини ковање правом избором за захтевне примене?

- Доноси тачне углове са практично нултом пролетна

- Извонредно добро ради за тврде темпераменте или криве малог радијуса

- Производи повтољиве резултате чак и у деловима са чврстим толеранцијама

- Створи фине детаље површине које нису могуће другим методама

Прецизност има своју цену. Ковање захтева највише тонаже међу техникама савијања, узрокује брже зношење алата и ствара ређење материјала у зони савијањаобично између 3% и 10%. Ово редичање може смањити отпорност на умору у неким апликацијама, што чини обраду непрактичном за дебљи листови осим ако нису доступни преси за тешке послове.

Ребосирање ствара подигнуте или укочане обрасце на површини лима без резања материјала. Формирање штампа детаљне карактеристике логоа, декоративне текстуре, или структурне појачање ребра через контролисану деформацију. За разлику од ковања, резбање обично укључује мање екстремних притиска и фокусира се на површинску естетику, а не на димензијску прецизност.

Формирање гумених подлога за специјалне апликације

Понекад круте челичне штампе нису решење. У облику гумених падова користи се флексибилна падова, обично полиуретана или гуме, као половина обраде. Лист метала се притиска између ове отпорне плоче и крутог блока, омогућавајући сложене криве и контуре без одговарајућег челичног алата.

Према подацима из индустријских примена из PSI Urethanes , полиуретане гумпе нуде значајне предности у односу на традиционалну гуму. Због веће чврстоће на истезање, веће отпорности на абразију и бољег оптерећења, полиуретане подушке постале су омиљене за индустрије којима су потребна трајна решења. Аерокосмичка индустрија посебно користи ову технику за формирање лаких компоненти са сложеним геометријом.

Зашто треба да размислите о формирању гумених пасуша за вашу апликацију?

- Нижи трошкови наоружања: Само један чврст блок форме потребан уместо одговарајућих сета штампања

- Предност површине: Флексибилна подлога спречава гребање и зачепљавање

- Способност сложене геометрије: Формира сложене криве које би иначе захтевале скупе прогресивне матрице

- Smanjen vreme podešavanja: Брза промена између различитих конфигурација делова

Полиуретан посебно надмашује традиционалну гуму због повећане апсорпције енергије и отпорности. Ово побољшава прецизност у процесу обликовања, истовремено смањујући грешке. Индустрије од аутомобила до грађевинске индустрије користе ове материјале за апликације у којима би стандардно обликовање матрица било непрактично или трошковно забранило.

Избор између ових врста обликовања зависи од ваших специфичних захтева: производње, толеранција, очекивања за завршну површину и буџетска ограничења. Ветрокривљење одговара прототипу и разноврсној производњи; дновање ручке конзистентне средње количине; и ковање постаје неопходно када прецизност не може бити угрожена.

Сада када се разумеју операције обликовања, следећа разматрања постају једнако критична: како модерна технологија - ЦНЦ интеграција, аутоматизација и концепти Индустрије 4.0 - трансформишу оно што је могуће у производњи обликовања.

Модерна технологија у производњи штампања

Ти си овладао операцијама обликовања - савијање, ковање, флангирање. Али ово је оно што разликује добре произвођаче од великих: искоришћавање технологије коју конкуренти нису ни размотрили. Иако традиционалне штампе и даље доминирају у многим објектима, модерна производња формирања је претрпела тиху револуцију. Серво-наводне системе, аутоматизовано ручање материјалима и сензорирање у реалном времену сада пружају могућности које су се чиниле немогућим само пре десет година.

Шта то значи за ваше операције са формирањем штампе? Бржи циклуси, чврстије толеранције и драматично смањене стопе лома. Хајде да истражимо како ове технологије мењају оно што је могуће постићи са машинским штампама и аутоматизованим производним системима.

Интеграција ЦНЦ-а у модерне системе за рошење

Традиционални механички преси раде на фиксираним профилима кретања - јагњ се креће са унапред одређеним брзинама без обзира на то шта формирате. Серво-преси мењају све. Према производним стручњацима у Шунтек Прес , серво преси користе програмиране сервомоторе за покретање гора, пружајући потпуну контролу над кретањем током целог потеза.

Шта чини ову технологију трансформаторне? Размисли о следећим могућностима:

- Профили променљивог течања: Брз приступ, споро притискање, контролисано задржавање и брзо повратаксве програмирано за сваки специфичан део

- Смањена деформација делова: Нежно обличење минимализује поврат и повјерне дефекте

- Проширени век трајања калупа: Глатка, контролисана покрет са смањеном утицаја на дну мртвог центра смањује удар и стрес на производњу алата

- Мања потрошња енергије: Серво мотори узимају енергију само када се крећу, смањујући трошкове енергије за 30-50% у поређењу са системима са покретом летећег точка

Предност прецизности се посебно показује за сложене операције обликовања. За разлику од конвенционалних система где прихватате било који профил кретања који пружа махање, машина за резање са серво технологијом омогућава инжењерима да оптимизују сваку милисекунде циклуса удара. Требао би да успоримо кроз критичну зону формирања да бисмо спречили пукотине? Програм је. Желите брже повратне ударе како бисте повећали продуктивност? То је такође подесиво.

Регенеративно кочење додаје још једну димензију: серво системи улажу енергију током успоравања и враћају је у електрично напајање. За производњу великих количина која се одвија хиљадама циклуса дневно, ова уштеда се комбинује у значајно смањење оперативних трошкова.

Аутоматизација и паметна производња

Осим саме штампе, модерно формирање штампе се интегрише у шире аутоматске системе који минимизују људску интервенцију док максимизују конзистенцију. Аутоматизована руковања материјалом - нагријачи за нагријач, механизми преноса и извлачење делова роботом - одржава производњу без ручног оптерећења између циклуса.

Али стварна трансформација долази од Индустрије 4.0 интеграције. Данас су напредни системи за масивно рођење:

- Реал-Тхейм Мониторинг: Сензори непрестано прате тонажу, положај удара и време циклуса, упозоравајући оператере на одступања пре него што се појаве дефекти

- Прогнозивно одржавање: Алгоритми вештачке интелигенције анализирају обрасце вибрација и трендове перформанси да би планирали одржавање пре него што се деси неуспех

- Слеђење квалитета: У-маре сензирање верификује димензије делова током производње, аутоматски одбацује ван-спек компоненте

- Дигитална повезаност: Продајни подаци се преносе на корпоративне системе за свеобухватну анализу и оптимизацију процеса

Које оштре користи пружа ова аутоматизација? Резултати говоре јасно:

- Скраћено време циклуса: Усклађивање ручног руководства између операција смањује укупно време производње за 25-40%

- Конзистентан квалитет: Автоматизовани системи се не уморају, не одвоје пажњу, нити мењају технику. Сваки циклус ради идентично.

- Нижи трошкови рада: Један оператер може да надгледа више аутоматских ћелија уместо ручног напајања појединачних преса

- Побољшана безбедност: Држење руку подаље од покретања машине драматично смањује повреде на радном месту

Моћ брзе производње прототипа је слично убрзала циклусе развоја. Оно што је раније трајало недељама ручног прилагођавања, сада се дешава за неколико дана. Инжењери симулишу операције формирања виртуелно, валидују пројекте кроз анализу ЦАЕ-а и производе прототипне делове на флексибилним серво системима - све пре него што се посвете тврдом производственом алату.

Према истраживању индустрије из Шунтек Преса, серво пресе опремљене алгоритмама за контролу на основу вештачке интелигенције могу аутоматски прилагодити профиле кретања на основу повратне информације о материјалу или променљивих процеса. Ова прилагодљивост побољшава тачност формирања и смањује људске грешке, чинећи операције ефикаснијим и доследнијим у различитим условима производње.

Тренд минијатуризације такође наставља да преформује индустрију. Компактни сервопреси сада служе срединама чисте собе и специјализованим апликацијама у медицинским и микроелектроничким производњима где би традиционални хидраулички системи били непрактични због забринутости за контаминацију или ограничења простора на поду.

Са сада јасном технолошком могућностима, поставља се следеће критично питање: шта заправо кошта сва ова инвестиција и када повратак оправдава трошкове?

Анализа трошкова и РОИ за инструменте за формирање штампања

Истражили сте врсте штампања, савладали операције обликовања и открили најсавременије технологије аутоматизације. Али ово је питање које на крају одређује да ли ће ваш пројекат напредовати: колико ће то заправо коштати, и када се инвестиција исплати? Изненађујуће, многи инжењери занемарују комплетну финансијску слику, фокусирајући се на почетне цитате алата, а игноришу факторе који заиста покрећу дугорочну профитабилност.

Разумевање економије производње алата и штампача одваја успешне пројекте од буџетских катастрофа. Хајде да разградимо тачно шта покреће трошкове, како израчунати смисљену повратност, и када формирање у штампи постаје ваша најјефикаснија опција.

Разумевање инвестиције у инструментима за рошење

Из чега се заправо састоји инвестиција у алате и штампе? Први цитат који добијете представља само видљив део укупних трошкова. Свеобухватна анализа трошкова мора да узме у обзир сваку фазу од концепта до валидације производње.

Основне компоненте трошкова укључују:

- Инжењерство и дизајн: ЦАД моделирање, ЦАЕ симулација, Проектирање за прегледу производње и инженерске промене

- За теретне и за обраду: Набавка сировина, ЦНЦ обрада, операције ЕДМ, мелење и топлотна обрада често 50-60% укупних инвестиција

- Тестирање и валидација: Време штампања, производња узорака, инспекција димензија, прилагођавања и одобрења купцаприближно 15-20% трошкова пројекта

- Тренутно одржавање: Превентивно одржавање, замена компонента и периодична обнова често су занемаривани, али су критични за тачне прорачуне РОИ

Према анализи производних трошкова из Мурсикса, креирање прилагођених штампа обично представља најзначајнији почетни трошак, али када се штампа направи, трошкови по јединици значајно се смањују са већим производњима. Ова економска стварност чини прожекције обема неопходним за тачно планирање.

Сложност тесте драматично утиче на захтеве инвестиција. Једноставна композитна штампа за равне пећице може коштати 5.000-15.000 долара, док сложена прогресивна штампа са више од 20 станица за аутомобилске задржиле може прећи 150.000 долара. Трансферски штампачи за велике, сложене компоненте понекад достижу 300.000 долара или више. Сваки произвођач штампања процењује сложеност на основу броја операција, захтева за толеранцијом и очекиваних производних количина.

Избор материјала такође значајно утиче на трошкове. Уобичајени материјали као што су алуминијум или челик захтевају стандардне приступе алата, док специјалне легуре или дебљи материјали захтевају премијерно снабдевање теже челике за алате, специјализоване премазе и чврстију конструкцију која повећава унапред инвестиције.

Прерачунавање повратака инвестиције у алате

Када се ваша производња инвестиција у матерологију заиста исплати? Одговор зависи од количине производње, сложености делова и алтернативних опција производње.

Према истраживању РОИ-а из Пиватика, традиционалне РОИ формуле пружају основни оквир, али операције лименског метала захтевају више нијансиране анализе. Побољшање ефикасности производње аутоматизацијом може драматично утицати на израчуне РОИ-а, јер модерна раствора производње истовремено утичу на више аспеката производње.

Размислите о следећем поређењу за групу која захтева 100.000 годишњих јединица:

| Фактор трошкова | Прогресивно обликовање штампача | Ласерско сечење + савијање |

|---|---|---|

| Почетне инвестиције у алате | $75,000 | $2,000 (само фикша) |

| Производња трошкови по делу | $0.35 | $2.50 |

| Годишња производња (100K јединица) | $35,000 | $250,000 |

| Поремећај у вредности | ~ 35.000 јединица | Не |

| укупна трошкови за пет година | $250,000 | $1,252,000 |

Бројеви откривају зашто формирање штампама доминира у производњи великих количина. Упркос значајним почетним инвестицијама у сетове за штампање за операције штампања, драматично ниже трошкове по деловима стварају убедљиву економију у величини. До друге године, метод прогресивног умирања је уштедио преко 400.000 долара у поређењу са алтернативним методама.

Трошкови постављања и времена спровођења значајно се разликују између приступа:

- Једноставна композиција: 4-8 недеља времена за проналажење, минимална промена подешавања

- Прогресивна смрт: 12-20 недеља времена за извршење, 2-4 сата типичне поставке

- Трансфер је завршен: 16-30 недеља времена за извршење, 4-8 сати постављања за сложене системе

- Уријеђење за модификације штампе: 1-4 недеље у зависности од опсега, променљивих захтева за поставку

Унутрашња производња у односу на аутсорсинг производње

Да ли треба да производите штампе у себи или да сарађујете са специјализованим произвођачима инструмената? Економија зависи од ваших производних количина, инжењерских способности и стратешких приоритета.

Производња штампа у кући има смисла када имате:

- Постални, обимни потреби за алатом који оправдавају инвестиције у опрему

- Опитни радници за алате и штампе

- Критичне забринутости интелектуалне својине

- Уско временски оквири који захтевају могућности непосредног одговора

Аутсорсинг се обично чини економичнијим када:

- Потребе за алатима су повремене или веома променљиве

- Потребне су специјализоване способности (велики прогресивни штампачи, сложени системи преноса)

- Капитална ограничења ограничавају инвестиције у опрему

- Основне компетенције леже на другом месту у вашем ланцу вредности

Према разматрањима трошкова увоза из Мохоук Глобал , компаније које аутсорсирају производњу у иностранству морају такође да учествују у "помоћним" процјенамаУС Царина захтева да се вредност алата обезбеђених страним произвођачима пријави као део увозне вредности. Неисправна пријава ових трошкова може довести до казне од два до четири пута веће од претходно изгубљених царина.

Када је обликовање штампама економично у поређењу са алтернативама као што су ласерско сечење, водени струјач или обрада? Кроссовер тачка обично пада између 10.000 и 50.000 годишњих јединица, у зависности од сложености делова. Инвестиције у алате за штампање постају теже оправдати испод овог прага, док су запреми превазилазе 100.000 јединица скоро увек у корист приступа штампања.

Разумевање ове динамике трошкова позиционира вас да доносите информисане одлуке о инвестицијама које формирају. Али трошкови нису ништа без разматрања где ће се ти делови користити.

Индустријске апликације за металне делове обрађене штампањем

Анализирали сте трошкове, израчунали повратност и разумели финансијску логику инвестиција. Али овде се теорија суочава са стварношћу: како стварне индустрије примењују ове технике за решавање стварних проблема у производњи? Сваки сектор - аутомобилни, ваздухопловни, уређај и електроника - захтева јединствене спецификације, толеранције и сертификације квалитета које фундаментално обликују стратегије дизајна и производње.

Разумевање ових специфичних захтјева индустрије помаже инжењерима да одреде алате који испуњавају захтевне стандарде примене док оптимизују трошковну ефикасност. Хајде да истражимо како метални обрађивачи преобразују сировине у критичне компоненте у различитим секторима.

| Индустрије | Типични делови | Потребе за количином | Стандарди квалитета |

|---|---|---|---|

| Аутомобилска | Панеле куза, конструктивне задржине, компоненте шасије, делови система горива | 100.000 - 1.000.000+ годишње | ИАТФ 16949, ППАП, АПКП |

| Аерокосмичка индустрија | Структурни оквири, компоненте турбина, делови погонског погонства, плоче за кожу | 1.000 - 50.000 годишње | Уредби AS9100, NADCAP, FAA |

| Уређај | Бубњеви за прање, плоче фрижидера, облога пећи, кућишта ХВАЦ | 50.000 - 500.000 годишње | ИСО 9001, UL сертификација |

| Електроника | Код уређаја за спој, ЕМИ штитови, топлотне баци, корпуси | 500.000 - 10.000.000+ годишње | ИСО 9001, ИПЦ стандарди |

Примене за штампање у аутомобилима

Када се помисли на металоформирање у великој мери, одмах се подсећа на аутомобилску индустрију. Савремени возила садрже стотине штампаних компоненти од видљивих панела кузара који захтевају класу А површине до скривених структурних заступа који захтевају прецизне димензионе толеранције. Која је улога резања штампања овде? Осим једноставних операција за прање, штампање аутомобила обухвата сложене прогресивне системе за штампање који производе све од завеса врата до штитља резервоара за гориво.

Делови на које се произвођачи аутомобила ослањају укључују:

- Компоненте за тело у белом: Покривни плочи, брандери, врата, монтаже за капуте делови који захтевају изузетно квалитетну површину за боју

- Структурни елементи: Б-столпе, подне делове, пречни члановикомпоненте у којима је чврстоћа и перформанси у сукобу важније од изгледа

- Делови погонског система: Предајни задници, монтаже мотора, топлотне штитовефункционалне компоненте које захтевају чврсте толеранције и конзистентна својства материјала

- Систем безбедности: Обуви за ваздушне јастуке, заглавице за сигурносне појасе, компоненте система за задржавањеделови у којима је неуспех једноставно неприхватљив

Зашто произвођачи аутомобила захтевају тако строге системе квалитета? Према ОГС Индустриес-у, сертификација ИАТФ 16949 иде даље од основних услова ИСО 9001 како би се осигурала усаглашеност са принципима лаког произвођења, спречавањем дефеката, одвраћањем варијација и смањењем отпада. За операције штампања и обликовања метала, ова сертификација показује посвећеност испоруци доследних компоненти у складу са спецификацијама.

Сертификација доноси осепљиве користи током целог ланца снабдевања:

- Конзистентан квалитет: Процеси који се прате и мере максимизују продуктивност док се постижу повтољиви резултати

- Смањена варијација производа: Прегледани производњи процеси осигурају да компоненте доследно испуњавају захтеве за високо перформансне возила

- Превенција дефеката: Пробани и доказани процеси производње смањују неефикасност и минимизују дефекте пре него што дођу до монтажних линија

- Поуздани ланац снабдевања: ИАТФ 16949 успоставља референтне стандарде за снабдевање добављача, стварајући јаче и поузданије односе

За произвођаче који траже прецизна решења за штампање који испуњавају стандарде аутомобилских ОЕМ-а, способности су изузетно важне. Напређена симулација ЦАЕ-а идентификује потенцијалне дефекте пре него што се резање стигне на радни простор. Брзо прототипирањепонекад испорука узорака за само 5 данаубрзава временске рамке развоја које су се раније протежале месецима. И високе стопе одобрења за прву пролаз прелазе 90% смањују скупе циклусе итерације, а истовремено одржавају производње.

Заинтересовани у истраживању свеобухватних могућности за дизајн и производњу калупа за аутомобилске апликације? Специјализовани добављачи као што су Шоијево поделство за штампање аутомобила комбиновати сертификацију ИАТФ 16949 са напредним инжењерским радовима како би се постигли резултати без дефеката који испуњавају најзахтљивије спецификације.

Потребе по прецизности у различитим индустријама

Осим аутомобилске индустрије, свака индустрија примењује јединствена ограничења која обликују одлуке о дизајну и захтеве квалитета.

Ваздухопловне апликације захтевају најстроже толеранције и најрегуларније документације. Према истраживању из производње из Актцо алат , ваздухопловна индустрија се у великој мери ослања на производњу штампа за критичне компоненте које морају да испуне строге стандарде безбедности и перформанси. Ковање штампа ствара високо чврсте делове као што су лопатице турбина и компоненте посадних уређаја, док специјализовани формирање штампа производи структурне елементе за авионе.

Шта чини ваздухопловну конструкцију јединственом?

- Употреба материјала за праћење захтева документацију сваке топлотне партије челика која се користи у производњи

- Прва инспекција производа подразумева свеобухватно мерење сваке критичне димензије

- Валидација процеса често захтева деструктивно тестирање делова узорка

- Протоколи контроле промене значи да чак и мале модификације модела захтевају формално одобрење

Производња уређаја балансира осетљивост на трошкове са естетским захтевима. Барели за прање веша, плоче фрижидера и облоге пећница морају изгледати добро док издржавају године свакодневне употребе. Дубоки излазни штампе производе беспрекорна скупова бубња, док прогресивни системи штампају декоративне фацеплате са интегрисаним карактеристикама. Резачки пресек за операције оштрења мора задржавати оштре ивице које производе периметре без буре који су безбедни за руковање потрошача.

Апликације за електрону пошири границе минијутризације, док захтева електричне перформансе. Системи за резање за овај сектор производе компоненте измерене у милимерима, коннекторске терминале, ЕМИ штитила и прецизне топлотнице. Индустријске могућности машина за резање стицања сада постижу толеранције од ± 0,025 мм, омогућавајући компоненте које се уклапају у све компактније архитектуре уређаја.

Резач за метале у електронским апликацијама мора да се бави:

- Површинска проводност: Компатибилност плакирања и премаза са материјалима за штампу

- Kontrola buraka: Превенција оштрих ивица које би могле оштетити изолацију или изазвати кратке

- Материјална конзистенција: Електричка својства зависе од јединственог материјалног састава

- Висок брзи производ: Количина потрошачке електронике често прелази милионе јединица годишње

Операције сечења штампама у свим секторима имају користи од савремених алата за симулацију. Анализа ЦАЕ предвиђа проток материјала, идентификује потенцијалне дефекте и оптимизује дизајн штампања пре него што почне скупа обрада. За сложене делове, ова виртуелна валидација може елиминисати читаве циклусе пробних и грешних процеса, смањујући трошкове развоја за 30-50%, док се временски распореди смањују.

Произвођачи који постижу стопе одобрења првог пролаза изнад 90% доследно указују на напредну симулацију и инжењерску експертизу као диференцирајуће факторе. Када се првим пробивањем производи исправно, производњи остају у складу и укупни трошкови програма остају у оквиру буџета.

Заједничка низа у свим индустријама? Системи квалитета и инжењерске способности су важнији од најнижих цена алата. Било да производите аутомобилске задне кости, ваздухопловне структурне компоненте, кућишта за уређаје или електронске кутије, партнерство са добављачима који разумеју специфичне захтеве ваше индустрије и имају релевантне сертификације директно утиче на успех програма.

Са сада јасним применама у индустрији, последња разматрања постају практична: како одабрати прави приступ и партнера за формирање штампања за ваше специфичне захтеве пројекта?

Избор правог решења за формирање штампе

Прошао си кроз врсте штампања, операције обликовања, компатибилност материјала, модерне технологије, анализу трошкова и индустријске апликације. Сада долази критична одлука: како превести све ово знање у избор правог приступа формирања и партнера за ваш специфичан пројекат? Одговор лежи у систематској проценци, а не у инстинкту.

Ако не изаберете исправно, производња ће се каснити, проблеми са квалитетом и превазићи буџет. Мудро одабирање ствара конкурентну предност кроз константан квалитет, предвидиве трошкове и поуздану снабдевање. Хајде да све синтетизирамо у практичне смернице које ће ваш следећи пројекат у облику да прерасте у успешну причу.

Кључни фактори у доношењу одлука

Пре него што контактирате потенцијалне добављаче или се обавежете на инвестицију у штампање, прегледајте ову свеобухватну контролну листу за избор. Сваки фактор утиче на ваш оптимални приступи превиђање било ког елемента може да провали иначе обећавајуће пројекте.

- Потребе за количином производње: Годишње количине испод 10.000 јединица ретко оправдавају прогресивне инвестиције у алате за рошење. Количина која прелази 100.000 јединица скоро увек је у приоритету штампање у односу на алтернативне процесе као што је ласерско сечење. Успоредити свој тип компуна, прогресивна или трансфер са реалистичним пројекцијама запремине, укључујући прогнозе раста.

- Комплексност делова: Једноставни плоски празног костума саставни мрвице коштају $5,000-$15,000. Делови са више изобличења, рупа и карактеристика захтевају прогресивне системе који могу прећи 100.000 долара. Дубоко извучене компоненте или велике збирке често захтевају решења за трансферску штампу. Будите искрени о томе шта ваша геометрија заправо захтева.

- Спецификације материјала: Високојаки челићи, легуре од нерђајућег челика и специјални метали захтевају врхунске алате за рошење са чврстим челичним сортима и специјалним премазима. Стандардни угљенски челик или алуминијум омогућавају економичније приступе алата. Фактор материјалне карактеристике повратка у очекивања толеранције.

- Потребне сертификације квалитета: У аутомобилским апликацијама потребна је сертификација IATF 16949 Аерокосмичка индустрија захтева усаглашеност са стандардом AS9100. Медицински уређаји требају системе квалитета који су у складу са ФДА. Пре него што наставите, проверите да ли потенцијални партнери имају сертификације релевантне за вашу апликацију за крајњу употребу.

- Ограничења у време: Једноставна композитна матрица траје 4-8 недеља. Комплексни прогресивни системи требају 12-20 недеља или више. Ако лансирање производа зависи од испоруке алата, изградите реалистичне рокове који узимају у обзир итерације дизајна, циклусе тестирања и захтеве за валидацију.

- Буџетски разлози: Поред почетних трошкова алата, израчунајте укупне трошкове власништва укључујући одржавање, очекивани живот и економију производње по деловима. Најнижа цена ретко даје најбољу вредност када проблеми са квалитетом или прерано неуспех уравњавања уђу у једначину.

Према истраживању о избору добављача из Хилио Мулд , трошење додатног времена током фазе интерне процене спречава погрешну комуникацију и осигурава да упоредите добављаче по критеријумима који су заправо важни за ваш специфичан пројекат.

Партнерство за успех

Ваш добављач алата за штампање постаје продужење вашег инжењерског тима. Најбоља партнерства далеко прелазе трансакционалну куповину, они укључују заједничко решавање проблема, дељење техничке експертизе и међусобну посвећеност успеху пројекта.

Шта разликује одличне партнере од адекватних? Тражите ове критичне способности:

Инжењерска подршка и способности симулације: Према истраживању индустрије Фригета, лоше дизајнирани делови или алати могу повећати трошкове производње до 25%. Ради са пружаоцима који нуде стручну помоћ у пројектовању на раном нивоу развоја значајно смањује овај ризик. Напређена симулација ЦАЕ користећи алате као што су АутоФорм или Динаформидентификује дефекте формације практично пре резања било ког челика.

Инжењерски тимови опремљени овим симулационим могућностима могу предвидети проток материјала, понашање повратка и потенцијалне режиме неуспеха. Ова виртуелна валидација ухвати 80-90% проблема који би иначе захтевали скупе физичке модификације. Када провајдери постигну стопу одобрења за прву пролаз око 93%, ви имате користи од скраћених временских линија развоја и смањених трошкова итерације.

Способности за брзо стварање прототипа: Брзина је важна на конкурентним тржиштима. Добавитељи који нуде узорке прототипа у мање од 5 дана омогућавају бржу валидацију дизајна и убрзано лансирање производа. Ова способност се посебно показује драгоценим када повратна информација купца или функционално тестирање могу довести до промена дизајнабоље открити проблеме са прототипним алатима него производња.

Систем квалитета и сертификације: Формирање штампама није само производња делова, већ производња делова који конзистентно испуњавају спецификације. Према Зинтилону, штампа коју изаберете одређује тачност и конзистенцију готових производа. Висококвалитетни штампе произведене према прецизним спецификацијама осигурају да делови стално испуњавају димензионе толеранције.

За захтевне апликације, проверите да ли ваш потенцијални партнер одржава:

- ISO 9001 основни системи управљања квалитетом

- ИАТФ 16949 сертификација за аутомобилске апликације

- Документисани процедури инспекције користећи опрему ЦММ

- Протоколи за тражење материјала и сертификацију

- Статистичка контрола процеса током производње

Капацитет и флексибилност: Да ли ваш добављач може да се прилагоди растућој потражњи? Студија коју је цитирала Фригејт открила је да 32% произвођача доживљава кашњења у производњи због неадекватних капацитета добављача. Проценити тренутни капацитет, приступе за планирање производње и способност да се прилагоде флуктуацијама у обеми пре него што се обавезе на дугорочна партнерства.

Комуникација и отклик: Пројекти формирања укључују континуирани дијалогпрегледе дизајна, извештаје о тестирању, дискусије о квалитету и управљање променама. Јасна комуникација спречава недоразуме, док одговорна подршка осигурава да се проблеми реше пре него што утичу на производне распореде.

Циљ је пронаћи стратешког партнера посвећеног квалитету, непроцењивом инжењерском стручности и посвећености у помагању у постизању производних циљева у годинама које долазе.

Када процењујете потенцијалне добављаче, поставите специфична питања о њиховом приступу свакој фази развоја. Како се они баве прегледама пројекта за производњу? Које симулационе алате користе? Како управљају тестирањем и валидацијом? Коју континуирану подршку пружају након почетка производње?

Одговори откривају да ли добављач делује као прави партнер или само као продавац у трансакцијама. За пројекте у којима су квалитет, поузданост и дугорочна вредност важни, партнерство са добављачима који комбинују напредну симулацију ЦАЕ, способности за брзо стварање прототипа и доказану стручност производње великих количина пружа измериву конкурентну предност.

Спреман да истражите како прецизни штампање решења са ИАТФ 16949 сертификације може подржати ваш следећи пројекат? Откријте свеобухватне могућности за дизајн и производњу калупа на Шоијево поделство за штампање аутомобила где се изврсна инжењерска вештина суочава са поузданошћу производње.

Често постављена питања о обрађивању метала

1. у вези са Шта је матрица у формирањем метала?

Макар је специјализована прецизна алатка која сече, обликује или формира листови метала у одређене геометрије под контролисаним притиском. Дири се састоје од одговарајућих сетова алата - обично блока за удар и штампање - који заједно раде на штампању, савијању или цртању материјала у жељене облике. За разлику од алата за општу употребу, штампање производи исте делове више пута са прецизношћу на микроном нивоу током милиона производних циклуса, што их чини неопходним за производњу великих количина у аутомобилској, ваздухопловној и електронској индустрији.

2. Уколико је потребно. Који је најбољи челик за формирање штампа?

Оптимални челик зависи од ваше апликације. Д2 хладно обрађени челик (58-62 ХРЦ) нуди максималну отпорност на зношење за штампање абразивних материјала као што су нерђајући или високо чврсти челик, што га чини идеалним за дуготрајне алате. Х13 топлоработни челик (45-55 ХРЦ) одржава чврстоћу на високим температурама и полира се на огледално завршетак. А2 стаљ од ваздушног тврдоће пружа уравнотежена својства са минималним искривљењем, док С7 стаљ отпорни на ударе апсорбује ударна оптерећења без пуцања, што је од суштинског значаја за тешке апликације штампања.

3. Уколико је потребно. Који су пет процеса формирања метала?

Пет примарних процеса формирања метала укључују варење (пресирање метала између ротирајућих цилиндра), екструзију (приморање материјала кроз обличне штампе), ковање (преображавање кроз компресивне силе), цртање (вући материјал кроз штампе како би се смањио пресек) и штам Формирање штампањем посебно обухвата операције штампања укључујући прање, савијање, дубоко цртање, флангирање и ковање, од којих свака захтева специјализовану конфигурацију алата.

4. Уколико је потребно. Како да бирам између прогресивне, трансфероване и сложене матрице?

Избор зависи од сложености делова, величине и количине производње. Прогресивни штампачи одговарају малим до средњим деловима са вишеструким карактеристикама у великим запреминама (100.000+ јединица) метална трака храни кроз секвенцијалне станице. Прелазни штампачи обрађују веће, сложене делове који захтевају раздвајање радног комада и вишеструке операције. Компонирани штампачи најбоље раде за једноставније равне делове као што су пећице са нижим трошковима алата. Имајте на уму да прогресивни матрици нуде бољу економију по делу у величини, док комбиновани матрици минимизују унапредшње инвестиције.

5. Појам Када је обликовање штампање постаје трошковно ефикасан у поређењу са ласерском сечењем?

Формирање штампањем обично постаје трошково-ефикасно између 10.000 и 50.000 годишњих јединица, у зависности од сложености делова. Иако су почетне инвестиције у алате значајне (од 5.000 до 150.000 долара +), трошкови производње по делу драматично опадају у поређењу са ласерским сечењем или обрадом. На пример, задржина која кошта 2,50 долара по јединици путем ласерског сечења може коштати само 0,35 долара са прогресивном штампањем штампањем, стварајући равнотежу око 35,000 јединица и значајне уштеде изван тог прага.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим