Функција папира: прецизна контрола у формирању штампа

ТЛ;ДР

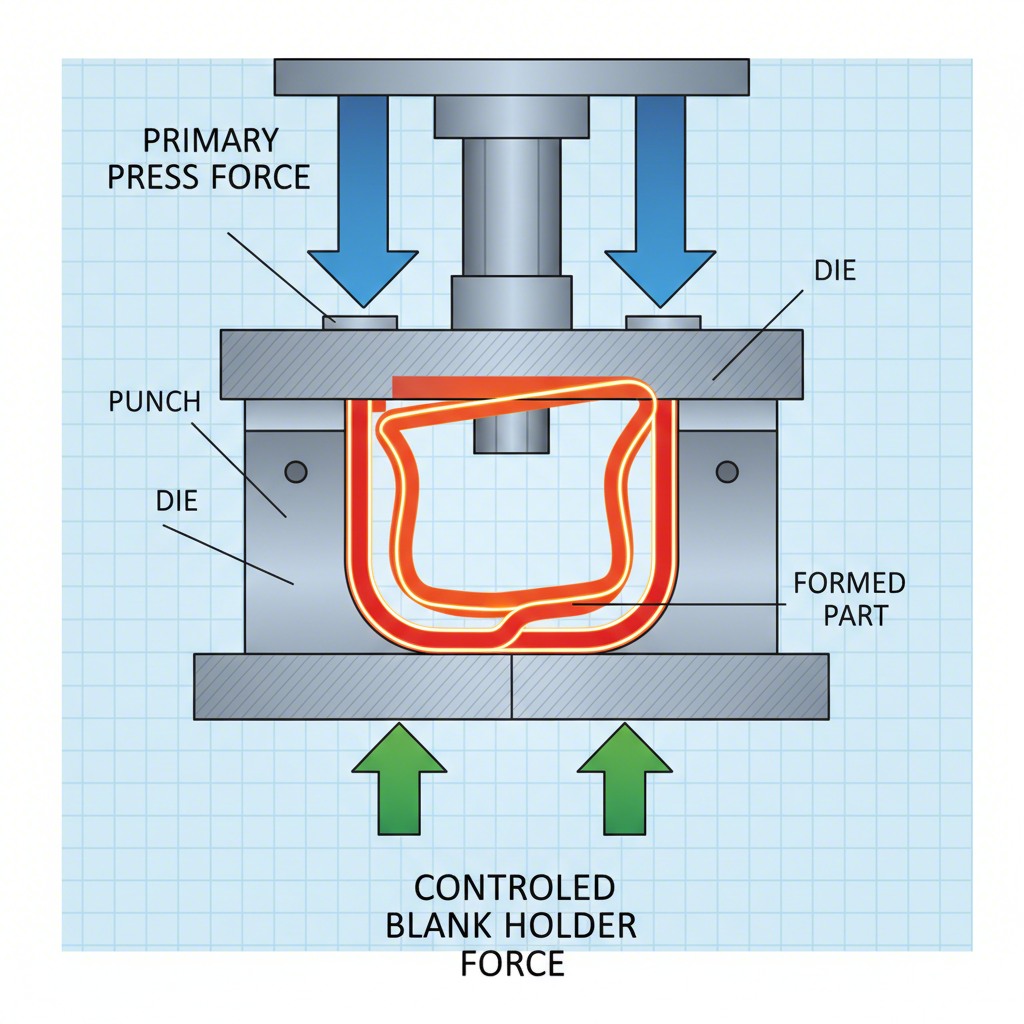

Основна функција амбажуре у процесу пресовања је да обезбеди флексибилан, контролисан противпритисак, који се често назива сила држача заграде, на предмет обраде. Ово прецизно регулисање силе је критично за управљање током материјала током формирања, нарочито код дубоког извлачења. Тако што осигура правилно усавање материјала, амбажура спречава уобичајене недостатке као што су гужвање, пуцање и прскавине, чиме се постижу висококвалитетнији готови делови и већа конзистентност процеса.

Разумевање основне функције и значаја амбажуре

Пењач за матрицу је основни део механичке пресе, углавном хидраулички, пнеуматски или серво-механички систем интегрисан у постељину пресе или клизац. Основна сврха му је да створи контролисани и подесив противпритисак на заготовку током процеса обликовања. Ова сила, позната као сила држача заготовка, чврсто фиксира лимену заготовку између горње матрице и држача заготовка, осигуравајући њено равномерно и глатко улазак у шупљину матрице током радног хода пресе. Без ове контроле, материјал би могао да се набере или неравномерно истегне, што доводи до скупих мане.

Важност пењача за матрицу постаје јасна када се упореди са старијим, мање поузданим методама. Раније су алати за пресе користили делове као што су завојне опруге или пнеуматске опруге како би обезбедили силу држача заготовка. Међутим, ови системи често имају непоследичан рад. Као што су истакли стручњаци у N2-Tech , чак и мала разлика између појединачних опруга може довести до одступања у процесу обликовања, што изазива гужвуре, прскотине или друге дефекте облика. Подлога за матрицу, као уједињени и подесив систем, надмашује ова ограничења пружајући стабилну и поновљиву криву силе, без обзира на дизајн алата, време циклуса или флуктуације температуре.

Управо прецизна контрола тока материјала чини подлогу за матрицу незамењивом за сложене задатке обликовања. Током операције као што је дубоко вучење, материјал прелази кроз значајно истегнуће и деформацију. Подлога за матрицу примењује управо довољно силе да спречи гужвање фланце заграде, а да при томе омогући њено увлачење у матрицу. Превише мале силе резултирају гужвурањем, док превише велика сила ограничава ток материјала и узрокује распарцање или пуцање делова. Подешавањем ове силе, подлоге за матрицу директно доприносе већем квалитету делова, смањењу стопе отпада и побољшању трајности алата.

Типови система за амортисање матрице: хидраулични, пнеуматски и серво-механички

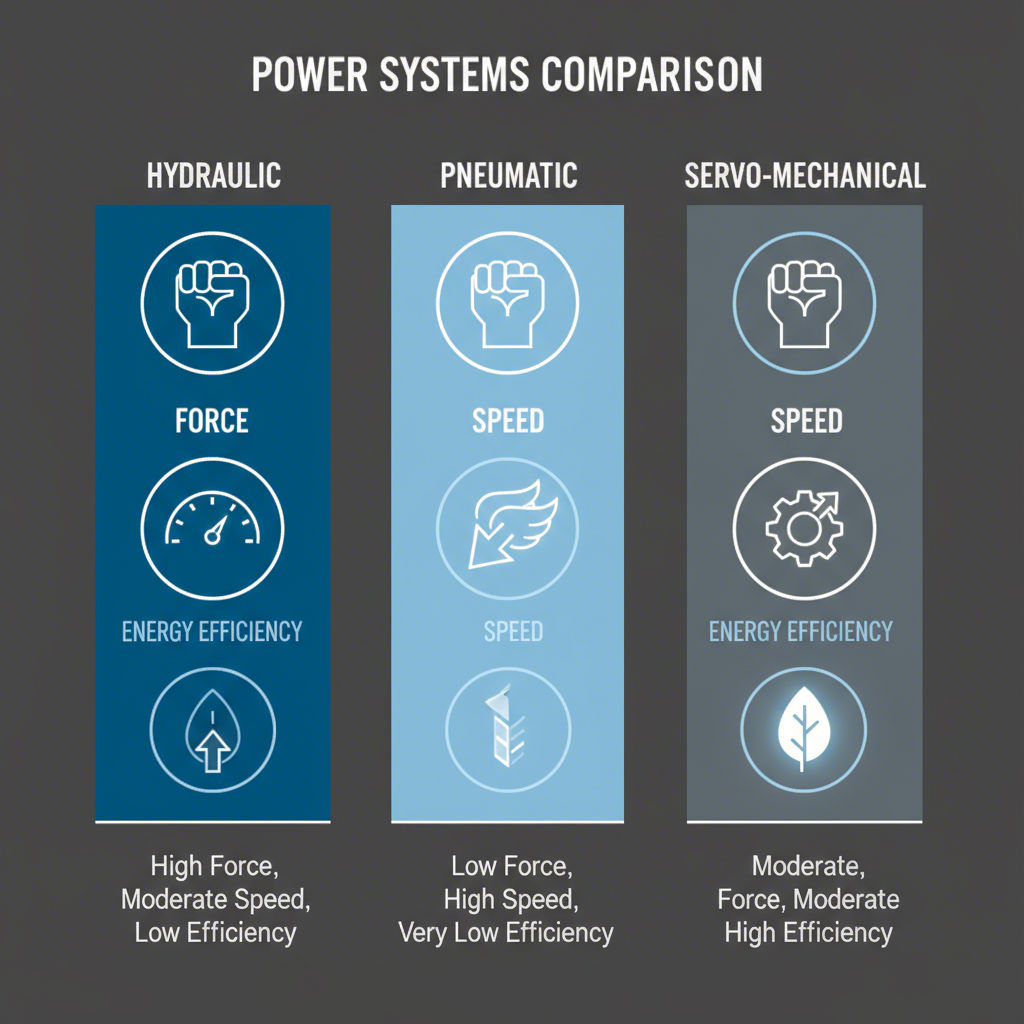

Амортисери матрице нису универзално решење; постоје у неколико различитих типова, сваки са својим карактеристикама прилагођеним различитим применама. Најчешћи системи су хидраулични, пнеуматски и новији серво-механички дизајни. Разумевање њихових разлика је кључно за оптимизацију рада пресе за обликовање у зависности од специфичних материјала, сложености делова и захтева производње.

Хидраулични амортисери матрице су најзаступљенији тип, нарочито у тешким применама. Користе хидраулично флуидно управљано пропорционалним вентилима како би генерисали велике силе са изузетном прецизношћу. Како детаљно наводи водећи играч у индустрији Произвођач , модерни хидраулични системи омогућавају програмабилне профиле сила, што значи да се сила држача заграде може мењати током читавог хода увлачења како би се задовољиле променљиве потребе геометрије дела. Овај степен контроле је критичан за обликовање челика високе чврстоће или сложених аутомобилских компоненти.

Pneumatska postolja za kalupe koriste komprimovani vazduh za generisanje sile. Uopšteno su jednostavnija i jeftinija od svojih hidrauličnih ekvivalenata, što ih čini pogodnim za lakše primene gde su zahtevi za silom niži i gde preciznost nije toliko važna. Iako nude dobru brzinu, kontrola sile im je obično manje tačna u odnosu na hidraulične sisteme zbog sabirljivosti vazduha.

Servo-mehanička postolja za kalupe , koja se često nazivaju 'e-postoljima', predstavljaju najnoviju evoluciju ove tehnologije. Ovi sistemi zamenjuju hidraulične ili pneumatske komponente električnim servo motorima i mehaničkim aktuatorima, kao što su sistemi zupčanika i piniona. Prema inovatorima u Fagor Arrasate , е-јастуци нуде највиши степен контроле, брзине и енергетске ефикасности. Они чак могу да примењују силу задржавања током пенијања клизања пресе, што је корисно за контролу опружне реакције код напредних материјала. Иако је почетна инвестиција већа, смањена потрошња енергије и одржавање могу довести до брзе повратности улагања.

Како би се ове разлике појасниле, следећа табела нуди директну поређења:

| Особност | Хидраулички јастук | Пнеуматски јастук | Серво-механички (Е-јастук) |

|---|---|---|---|

| Контроле снаге | Висока и прецизна; програмабилни профили | Умерено; мање прецизно | Највиша прецизност; динамичка контрола |

| Енергетска ефикасност | Умерено; може се побољшати са напредним системима | Ниско до умерено | Веома висока; регенеративна способност |

| Брзина | Добро; способан за преакцелерацију | Добро | Врло високо и високо управљиво |

| Трошкови | Умерено до високо | Ниско | Висока почетна инвестиција |

| Идеалне примене | Тешка дубока извлачења, комплексни делови | Лакша обрада обликовањем, једноставнији делови | Производња високом брзином, напредни материјали, операције са енергетском свешћу |

Кључна улога потпорних јастука у применама дубоког извлачења

Иако су гушеви од гуша корисни у многим операцијама формирања штампа, апсолутно су критични за успешно дубоко цртање. Овај процес, који се користи за стварање делова као што су панели аутомобила, кухињски подножје и сложени кућишта, укључује истезање равног металног листа у три димензионални облик. Материјал претрпи екстремне деформације, и без прецизне контроле његовог пролаза у штампу, неуспех је скоро сигуран.

Механика дубоког цртања наглашава важност јастука. Како удар притиска гура у шупљину штампе, спољашњи део гура, познат као фланж, мора се пустити да се клизне унутра. Функција пасуша за штампање је да на овај фланж примени пажљиво калибрисану снагу за држење празног места. Ова сила је деликатна равнотежа: мора бити довољно јака да спречи да притискачки напори у фланжу изазову брдице, али довољно нежна да материјалу омогући глатко течење без пуцања због прекомерног напетог напора. Због тога су извори као Пресмашине-Ворлд.цом нагласити њихову потребу за дубоким цртањем.

Савремени гушеви за гушење имају програмирани профил снаге који је посебно погодан за сложене вуке. Потребна сила за држање често није константна током целог удара. На пример, на почетку завлачења може бити потребна већа сила да би се спречило брдање, а сила се смањује док се завлачење дубље завлачи да би се спречило раскидање. Напређени јастуци могу извршити ове сложене криве снаге са високом понављаношћу, обезбеђујући доследан квалитет делова од првог до последњег дела.

Ovaj nivo preciznosti je od primarne važnosti u sektorima poput automobilske industrije, gde izvučeni delovi moraju zadovoljiti stroge dimenzione tolerancije. Kompanije specijalizovane za ovu oblast oslanjaju se na napredne tehnologije preša da bi postigle ove rezultate. Na primer, dobavljači specijalnih kalupa za vuču karoserijskih delova, kao što su Шаои (Нингбо) Метал Технологија Цо, Лтд. , koriste sofisticirane procese za proizvodnju visokokvalitetnih komponenti za OEM i Tier 1 dobavljače, što je često omogućeno upravo preciznom kontrolom savremenih sistema jastučnih podloga.

Napredne funkcije i moderna tehnologija die jastuka

Savremeni sistemi die jastuka daleko su evoluirali od jednostavnih pritisnih ploča. Sada su to sofisticirani, programabilni mehatronički sistemi koji nude širok spektar naprednih funkcija, omogućavajući operatorima bez presedana kontrolu nad procesom oblikovanja. Ove inovacije su ključne za rad sa zahtevnim materijalima poput čelika visoke čvrstoće i aluminijuma, kao i za postizanje uskih tolerancija koje zahteva savremena proizvodnja.

Један од најзначајнијих напредака је могућност програмирања целокупног циклуса клина. Како је наведено у детаљној анализи коју је објавио The Fabricator, рад савременог клина може се поделити на неколико кључних фаза, од којих се свака независно контролише. То укључује претходно убрзање, током кога се клин креће да би се прилагодио брзини клиза пресе управо пре удара. Ова функција минимизира удар, смањујући буку и хабање матрице, као и саме пресе. Након тога следи брзо повећање притиска до потребне силе држања ивице.

Tokom procesa vučenja, sila se može programirati kao višekorisni profil koji varira kako se matrica spušta. Osim toga, neki sistemi nude funkciju povlačenja na donjoj mrtvoj tački (BDC) hoda. Ovo kratkotrajno naniže kretanje sprečava oštećenje dela zbog elastičnosti jastuka dok se klizač prese počne povlačiti. Konačno, hod nagore se može kontrolisati da bi gotov proizvod doveo do određene pozicije za hvatanje radi automatizacije, pre nego što se vrati u početni položaj za sledeći ciklus.

Још један важан развој је модуларност и вишекратна контрола. Уместо једне велике јастучне подлоге, системи се могу изградити од више цилиндричних модула који се независно контролишу. Ово омогућава прилагођену расподелу силе преко матрице. Оператор може применити већу или мању силу на одређене углове или области држача заграде, чиме се обезбеђује моћан алат за исправљање проблема са током материјала код асиметричних или неуобичајено обликованих делова. Ова вишекратна контрола притиска је од суштинског значаја за оптимизацију производње сложених компоненти и смањење времена пробног рада за нове матрице.

Често постављана питања

1. Шта је јастучна подлога?

Podloga za kalup je komponenta u mašini za prešovanje, koja se obično napaja hidrauličnim, pneumatskim ili servo-električnim sistemom i nalazi se u postolju prese. Njena funkcija je da obezbedi kontrolisanu uzdužnu silu (kontrapritisak) na držač lima tokom procesa oblikovanja. Ova kontrolisana sila je od suštinskog značaja za regulisanje protoka lima u kalup, time sprečavajući greške poput nabora i kidanja, posebno kod dubokog izvlačenja.

2. Šta je pritisak podloge u mašini za prešovanje?

Притисак палубе се односи на снагу коју врши систем палубе. Овај притисак је подесиван и често се може програмирати да варира током удара штампе. То је критичан параметар у формирањем листова, јер директно контролише тријање и проток материјала на држећу за празно. Прави притисак подушка осигурава да се радни комад формира у жељени облик без дефеката.

3. Уколико је потребно. Шта је то у инструменту за штампање?

У инструменту за штампање, штампање је специјализована алатка која обликује дело. Обично се састоји од мушке компоненте (убој) и женске компоненте (покрив или блок). Метал се ставља између ових компоненти, а када се штампач затвори, удар притиска метал у шупљину, дајући делу коначни облик. Упорно, у овом случају, уколико је потребно да се одреди коштање, то се може користити за решење проблема.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим