Трошкови аутомобилских штампаних матова: Буџет за прогресивне алате

ТЛ;ДР

Troškovi kalupa za automobilske žige se značajno razlikuju u zavisnosti od veličine i složenosti, od približno 3.000 USD za jednostavne privremene kalupe (nosači, kuke) do preko 1.000.000 USD za potpunu liniju kalupa za ploče klase A (krila, haube). Za komponente srednje veličine i visoke preciznosti, progresivni kalup obično prosečno iznosi oko 15.000 do 30.000 USD . Odluka u velikoj meri zavisi od zapremine proizvodnje: iako žigovanje zahteva visoku početnu ulaganja, nudi najnižu cenu po jedinici za količine preko 10.000–20.000 delova godišnje.

Razgraničenje po tipu kalupa: Progresivni vs. Linija vs. Privremeni kalupi

Најважнији фактор који утиче на цену аутомобилских клипова за штампање је технологија која се бира за производњу делова. Инжењери морају да избалансирају почетни буџет алата према очекиваној брзини производње и запремини делова.

Прогресивни клипови ($15.000 – $60.000+)

Прогресивни клипови су главни носиоци у аутомобилској индустрији за мале до средње велике структурне делове као што су носачи, клипови и спојнице. У овом систему, трака од метала се увлачи кроз један клип са више станица — резање, савијање и обликовање дела корак по корак са сваким ударцем пресе.

Према подацима из индустрије од произвођача као што је Базз Хјустон, просечна прогресивна штампа чини око $30,000- Да ли је то истина? Ова цена може пасти на 15.000 долара за једноставније геометрије или прећи 60.000 долара за сложене делове који захтевају чврсте толеранције. Иако је почетна цена значајна, прогресивне штампе су високо ефикасне, често раде на 60100+ удара у минути, што доводи до цене комада до пенија.

Прелазак и излазак линије (100.000 $ 1.000.000 $+)

За велике панеле аутомобилских кузара (површине класе А) као што су врата, капе и крила, прогресивни штампачи обично нису погодни због величине делова и сложености потребног обликовања. Уместо тога, произвођачи користе линијске или трансферне марте.

Реални подаци о извозу указују на то да једна цртана матрица (први корак у формирању штитна) често кошта између $250,000 и $500,000 . Међутим, готов панел захтева комплетну линију матрица — вучење, резање, фланцање и пробијање — што укупну цену пакета повећава на износ између $500,000 и $1,000,000 . За ове матрице потребне су масивне лите базе, интензивна CNC обрада и ручна завршна обрада (поправке) како би се осигурала савршена квалитет површине.

Мека опрема и прототипирање ($3,000 – $15,000)

За производњу у малим серијама (испод 5.000 делова) или за прототипе, „мека опрема“ пружа буџетску алтернативу. Ови матрици често користе једноударну опрему или јеftиније, претходно ојачане челике уместо издржљивог карбида. Трошкови могу бити ниски као што су $3,000за једноставне алате за исецкање. Иако мека опрема брже стари и захтева више ручног рада по делу, омогућава произвођачима да потврде дизајне без обавезивања на имовину од шест цифара.

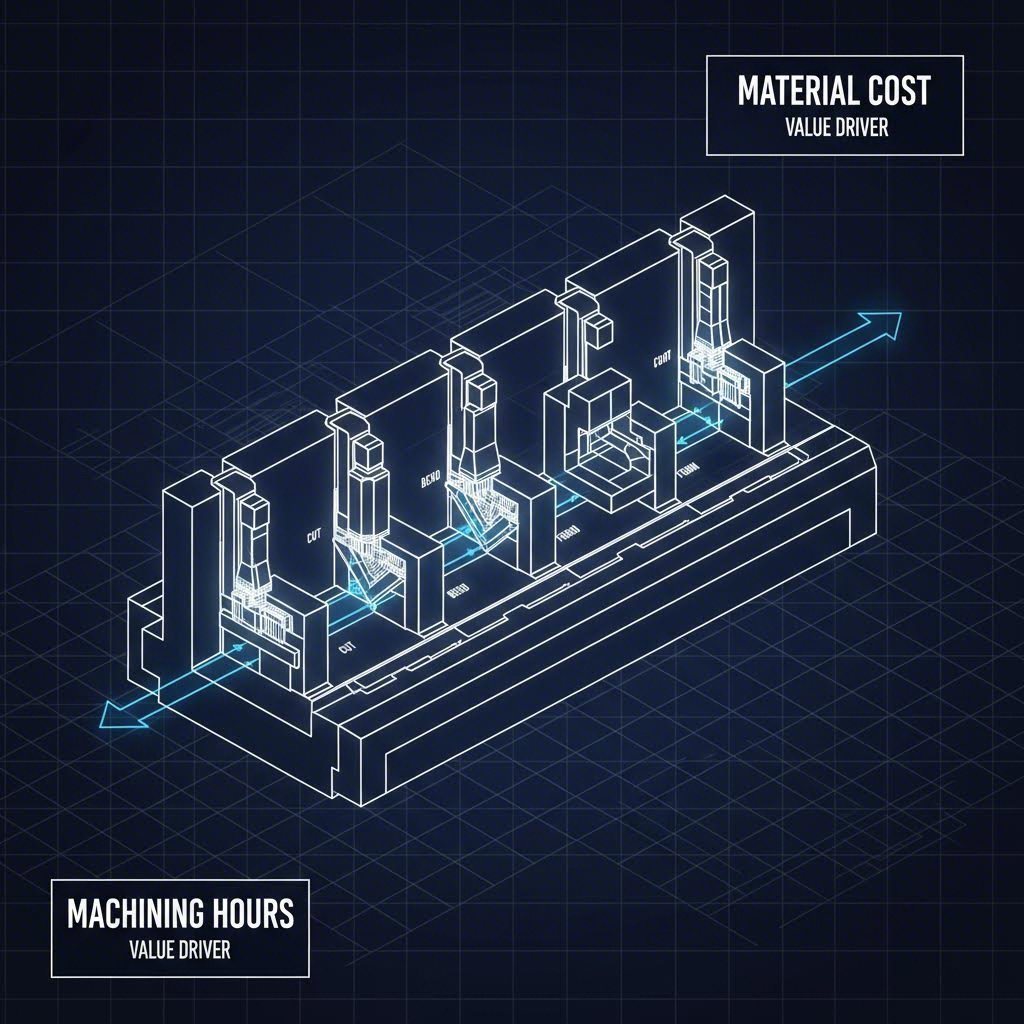

Кључни фактори који утичу на цену: материјали, комплексност и количина

Разумевање оних фактора који утичу на цену понуде омогућава менаџерима набавке да оптимизују своје захтеве у складу са вредношћу. Укупна цена матрице за аутомобилско клупкање састоји се углавном од три главна сегмента: материјал, машинска обрада и верификација.

- Материјал матрице (20–40% укупних трошкова): Челик који се користи за израду саме матрице је значајан трошак. За производњу великих серија у аутомобилској индустрији (500.000+ удара), произвођачи алата користе премијум класе као што су SKD11 или чврстог карбида, који су скупи али отпорни на хабање. За краће серије, могу се користити јефтинији легурани као што је Cr12MoV како би се смањили трошкови, иако захтевају чешће оштрење.

- Обрада и комплексност (30–50% укупних трошкова): Свака карактеристика на делу — свака рупа, ивица и полупречник — захтева одговарајућу станицу у матрици. Додавање комплексности повећава број сати потребних за обраду на CNC машини и жичаном EDM (обрада електричним пражњењем). Матрица са 15 станица ће коштати значајно више него она са 5, само због утрошених сати рада на машинској обради.

- Тестирање и валидација (10–15% укупних трошкова): Фаза „тестирања“ је када се матрица испитује у преси како би се осигурало да производи делове према спецификацијама. Ово је критично за аутомобилске компоненте које захтевају високу прецизност. Ако матрица не одржи тачност током тестирања, потребан је скуп термички прерађивачки рад.

Стратегијско набављање и запремина производње

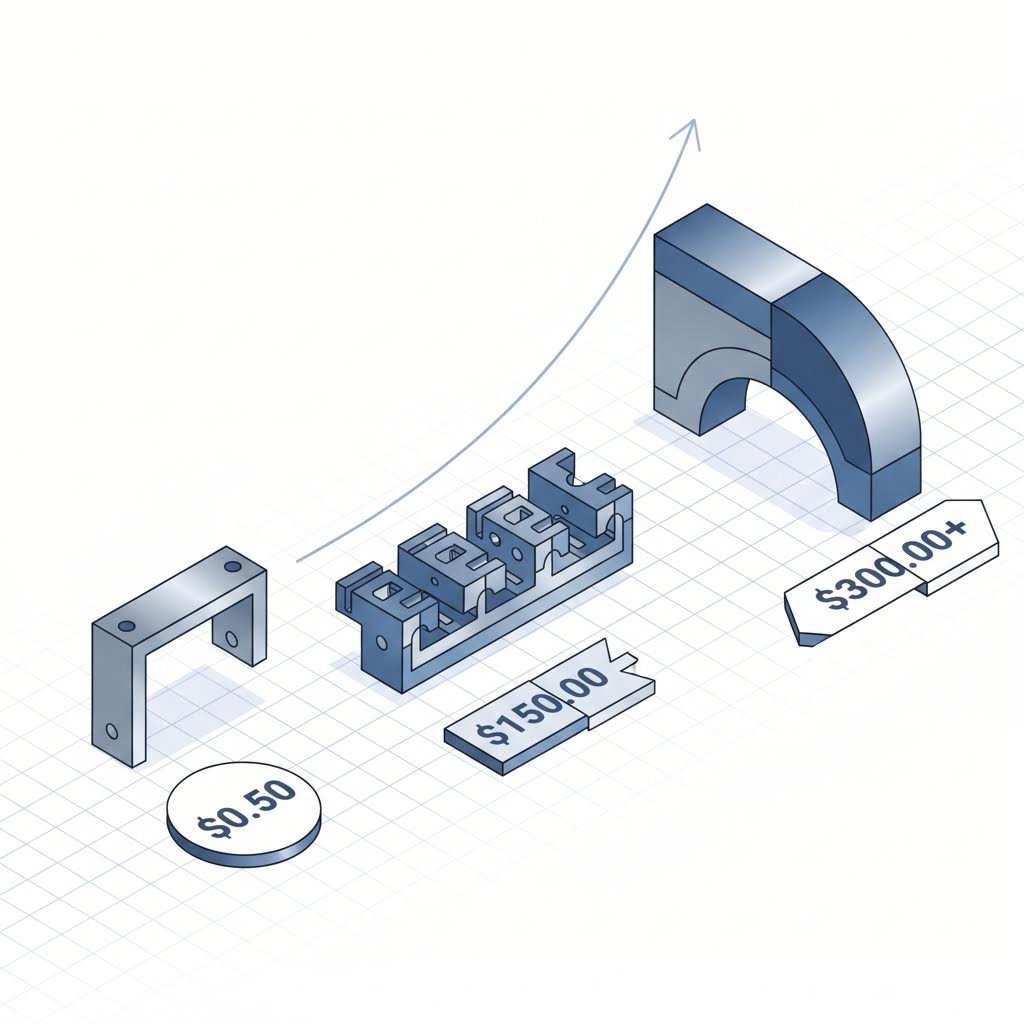

Ekonomika metalne žigoske definisana je "tačkom prekida". Žigoska retko je rentabilna za količine ispod 2.000 jedinica jer amortizacija alata dodaje previše troškova po komadu. Za manje količine, procesi poput sečenja laserom ili oblikovanja na savijački pres su često bolji.

Međutim, kada količina premaši 10.000 do 20.000 jedinica godišnje, ulaganje u čvrsti kalup se brzo isplati. Na primer, progresivni kalup od 30.000 USD može smanjiti trošak komada sa 5,00 USD (laser izrezan) na 0,50 USD (ožigovan). Kod 20.000 komada, ušteda (90.000 USD) lako pokriva početne troškove alata.

Za proizvođače koji traže partnera sposobnog da upravlja ovim prelazom, Шаои Метал Технологија пружа стратешку предност. Са сертификатом IATF 16949 и могућношћу пресовања до 600 тона, они спајају размак између брзог прототипирања и производње великих серија. Њихова способност да пројектују економична решења за опрему помаже аутомобилским OEM произвођачима да пређу са потврђивања дизајна на потпunu производњу, истовремено одржавајући стриктно поштовање глобалних стандарда.

Скривени трошкови: одржавање и логистика

Цена набавке матрице није коначан трошак. Матрице за аутомобилско клеткање захтевају стално одржавање како би се очувала квалитет производа. Оштравање и подешавање (шимање) су уобичајени трошкови, који се обично проценију на 5–10% вредности матрице годишње, у зависности од интензитета употребе. Занемаривање овог одржавања доводи до карика на деловима и потенцијалног катастрофалног квара матрице.

Логистика такође има утицај, нарочито код алатки за морско дно. Иако азијски тржишта често нуде матрице по цени која је за 30% нижа у односу на западне изворе, транспорт тешког алата од челика (који често има масу од неколико тона) додаје значајне трошкове и продужује рок испоруке. Штавише, ако матрица захтева измену након испоруке, одсуство локалне подршке може довести до скупих простоја.

Закључак: Балансирање буџета и перформанси

Планирање буџета за матрице за аутомобилску штампу захтева јасно разумевање компромиса између првобитних капиталних трошкова (CapEx) и дугорочних оперативних трошкова (OpEx). Иако напредна матрица од 30.000 долара или линија за израду фендера од 500.000 долара на први поглед може изгледати скупо, ови алати су једини изводљиви начин да се постиgnu ниски трошкови по јединици, неопходни за масовну производњу возила.

Успех се крије у прецизном предвиђању годишњих запремина и одабиру одговарајуће класе алата — меког, прогресивног или трансфер алата — који одговара животном циклусу производа. Узимајући у обзир класе материјала, комплексност и одржавање већ у фази пројектовања, инжењери и набављачи могу спречити прекорачење буџета и обезбедити безпроблемно покретање производње.

Често постављана питања

1. Колико у просеку кошта матрица за метално штампање?

Типична прогресивна штампа за аутомобилске делове средње величине варира од 15.000 do 30.000 USD - Да ли је то истина? Међутим, трошкови се веома разликују: једноставни прототип алата могу бити ниски од 3.000 долара, док сложени класе А тела често прелазе 500.000 долара.

2. Уколико је потребно. Која је разлика између резања и штампања метала?

Резање штампа се обично односи на резање мекијих материјала (као што су пломбе, тканине или танке фолије) помоћу челичне правила, сличне резачу колачића. Метално штампање је индустријски процес велике тонаже који користи оштре челичне штампе не само да би сече, већ и формирао, цртао и савијао листови метала у сложене 3Д облике.

3. Уколико је потребно. Зашто су аутомобилске алате толико скупе?

Трошкови одражавају прецизну инжењерску технику, висококвалитетне челике за алате и обилна времена обраде која су потребна за изградњу штампе. Аутомобилски штампе мора да издрже милионе циклуса високих утицаја, док одржавају толеранције на микронивулу, што захтева јаку конструкцију и скупе материјале као што су карбид или SKD11 челик.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим