Израчунавање капацитета клупског преса: Основна формула

ТЛ;ДР

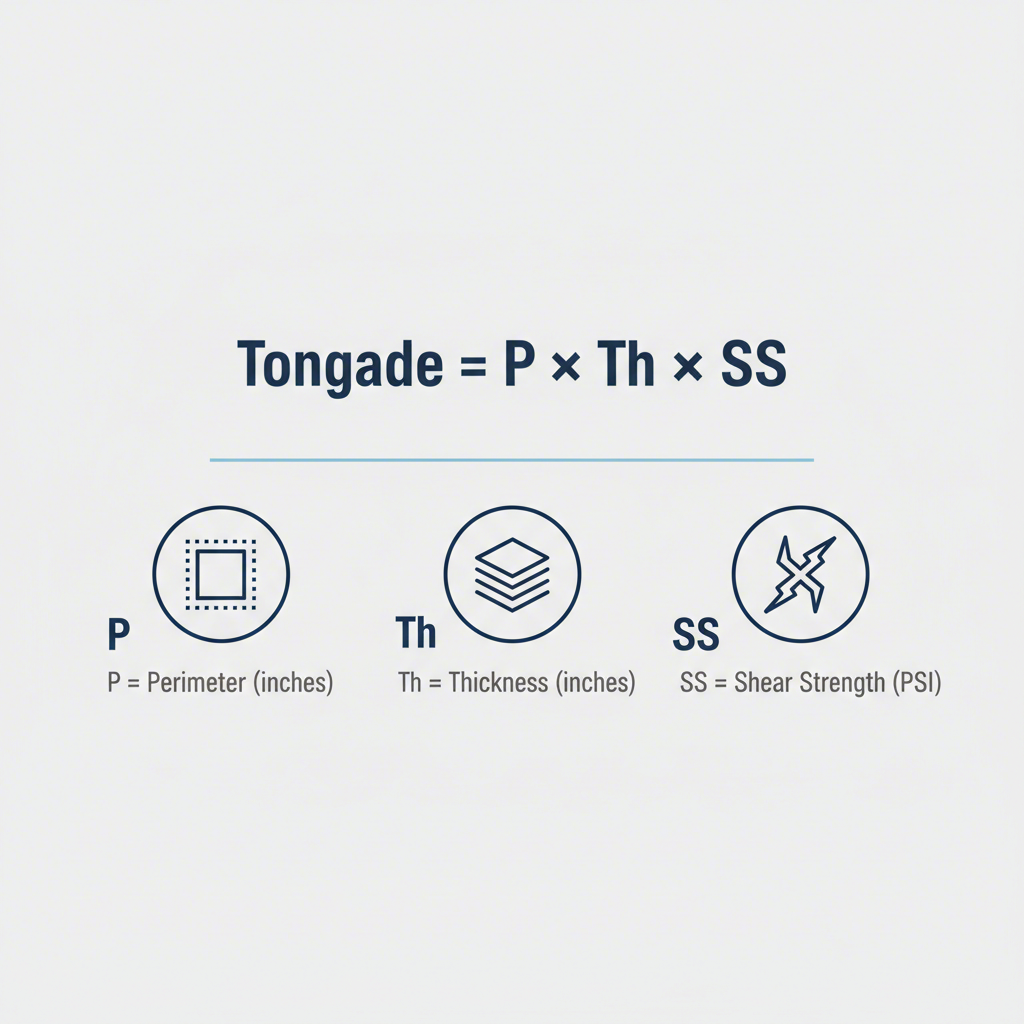

Израчунавање захтева за тонажом клеткања од суштинског је значаја за одабир одговарајуће пресе и осигуравање успешног производног процеса. Основна формула гласи: Тонажа = Периметар реза (ин) × Дебљина материјала (ин) × Чврстоћа материјала на смичење (тоне/ин²) тачност овог израчунања зависи од коришћења прецизне вредности чврстоће на смичење за ваш специфични материјал, јер се ова вредност значајно разликује између метала као што су нисковеглиčани челик, алуминијум и напредни челици високе чврстоће.

Основна формула за тонажу при клеткању

У самом центру сваке операције клеткања налази се кључно израчунавање силе потребне за исецање или обликовање делова. Ова сила, мерена у тонама, одређује величину и капацитет потребне пресе. Коришћење премале пресе може довести до оштећења опреме и прекида у производњи, док је превелика преса неефикасна и скупља. Најшире прихваћена формула за израчунавање тонаже за операције исецања и пробијања је једноставна, али моћна.

Основна формула се изражава као:

Force (Tons) = P × Th × SS

Свака променљива у овој једначини представља кључни аспект радње:

- P (Обим): Ово је укупна дужина реза који се прави, измерена у инчима. За једноставан кружни отвор, то је обим (π × пречник). За квадрат или правоугаоник, то је збир свих страница.

- Th (дебљина): Ово је димеџ или дебљина листова метала који се штампа, измерена у центиметрама.

- СС (сила за резање): То је унутрашња особина материјала која дефинише његову отпорност на стријање, изражена у тонама по квадратном инчу. Ово је најважнија променљива за тачност.

На пример, да би се израчунала тонажа потребна за пробојање дупе дијеметара од 2 инча у плочи дебелине 0,10 инча меког челика, која има чврстоћу сечења од око 25 тона/ин2, рачун би био: Тонажа = (2 ин × 3,1416) × 0,10 ин × Уобичајено је додати фактор безбедности од 15-20% да би се објасниле променљиве као што је зношење алата.

Да бисте применили ову формулу на ваш пројекат, пратите следеће кораке:

- Одредите обим (P): Израчунајте укупну дужину свих ивица које се исецају у једном потезу пресе.

- Измерите дебљину материјала (Th): Користите мерач за тачно мерење дебљине вашег материјала у инчима.

- Утврдите чврстоћу материјала на смицање (SS): Пронађите чврстоћу на смицање вашег специфичног материјала у тонама по квадратном инчу. Ово се често може наћи у техничким листовима материјала или инжењерским приручницима.

- Израчунајте капацитет у тонама: Помножите три вредности да бисте израчунали потребну силу у тонама.

- Додајте фактор сигурности: Повећајте израчунату тонажу за 15-20% како бисте осигурали адекватан капацитет вашег преса.

Детаљније о кључним променљивама: особине материјала и геометрија делова

Тачност израчунавања тонаже зависи искључиво од података које користите. Иако су обим и дебљина једноставне мерне величине, чврстоћа материјала на смицање је сложена променљива која има огроман утицај на резултат. Погрешно разумевање ове особине чест је извор грешке, нарочито код модерних легура.

Чврстоћа на смицање није универзална константа; она се значајно разликује од једног материјала до другог. На пример, меки алуминијум захтева много мању силу за сечење од чврстог нерђајућег челика. Напредни челици високе чврстоће (AHSS), који се све више користе у аутомобилској индустрији због одлике односа чврстоће и тежине, имају чврстоћу на смицање која може бити неколико пута већа него код традиционалног благог челика. Како је напоменуто у Упутства за АХСС , конвенционални прописи који су радили за благи челик могу озбиљно потпредсказати тонажу потребну за ове напредне материјале, што доводи до значајних проблема.

Геометрија делова је једнако важна. Премештај мора бити прецизно израчунат за облик који се сече. За једноставне облике као што су кругови (окружје = π × дијаметар) или правоугаоци (окружје = 2 × дужина + 2 × ширина), ово је једноставно. За сложене, неправилне облике, периметар је збир свих појединачних правих и закривљених сегмената линија који се истовремено режу.

Да би се илустрирале разлике у својствима материјала, ево табеле приближних вредности чврстоће за резање за уобичајене метале:

| Материјал | Пропорција за пречишћење |

|---|---|

| Алуминијум (меки) | ~11 |

| Плочице и плочице | ~20 |

| Мека челик (HR/CR) | ~25-27 |

| Неродиозни челик (Анливан) | ~37 |

| Неродиозни челик (половино тврд) | ~50 |

Напомена: Ово су приближне вредности. Увек погледајте лист спецификација вашег добављача материјала за прецизне податке.

Да бисте били тачни у својим прорачунима:

- Проверите материјалне спецификације: Никада не претпостављајте снагу резања. Увек добијте исправну вредност за одређену легуру и температуру вашег материјала.

- Прецизно измерите дебљину: Мале варијације у дебљини материјала могу имати значајан утицај на коначну тонажу, посебно са материјалима високе чврстоће.

- Препорочно израчунајте периметр: За сложене делове, поделите геометрију на мање сегменте како би се осигурало да је укупна дужина сечења правилно израчунавана.

Измерке за различите операције штампања

Иако су основна принципа израчунавања снаге иста, формула мора бити прилагођена за различите врсте операција штампања. Основна разлика лежи у томе који део процеса троши енергију и како се материјал подстиче. Често се погрешни прорачуни чине због збуњавања у захтеве за празно цртање, пробојање и цртање.

Убојкање и избацивање: Ово су обе операције шрипирања. Убојање уклања материјал како би се створило рупо, док се убојање издваја профил делова са већег листа. За оба, стандардна формула (Тонажа = П × Тх × СС) се директно примењује. Кључ је у томе да се користи периметар делова које се режу и чврстоћа материјала. На пример, у пробовању, "П" је обим пробоја; у пражњавању, "П" је периметар завршног дела.

Цртање: Ово је операција формирања, а не стригања. Цртање истеже листови метала у три димензионални облик, као чаша или љуска. Материјал се подлага напетости, а не резању. Стога, израчунавање мора бити измењено. Како је објаснио Произвођач , формула за цртање замењује чврстоћу стризања (СС) материјалом Увршња чврстоћа на истезање (УТС) - Да ли је то истина? Поред тога, сила која је потребна за држење празног материјала или притиска треба израчунати и додати у укупну количину.

Прогресивно печативање: У прогресивном штампању, више операција (нпр. пробовање, савијање, формирање) се одвија на различитим станицама са сваком ударом штампе. Да бисте израчунали укупну тонажу, морате израчунати снагу потребну за сваку операцију која се врши истовремено и затим их сумити. То укључује пробој, обликовање, савијање, па чак и снагу коју утичу пружници и азотне подтиске.

Ево поређења кључних разматрања за различите операције:

| Операција | Кључни фактор снаге | Премерена периметар (П) | Додатне снаге које треба узети у обзир |

|---|---|---|---|

| ПУНЦИНГ | Пропорција за пресек | Окружје ударца | Натисак пруге за стриппер |

| Усклађивање | Пропорција за пресек | Премештај празног дела | Натисак пруге за стриппер |

| Цртање | Увршња чврстоћа на истезање (УТС) | Премештај извучене шоље/кобале | Држец за празно место / притисак падиња |

Да бисте изабрали тачан прорачун, користите следећу контролну листу:

- [ ] Да ли је операција углавном резање материјала? Ако је тако, користите формулу снаге резања.

- [ ] Да ли је операција истезање или формирање материјала у 3Д облик? Ако је тако, користите формулу чврстоће на истезање и додајте притисак на подушке.

- [ ] Да ли се више операција одвија у једном удару? Ако је тако, израчунајте тонажу за сваки и додајте их заједно.

Предвиђени разматрања и фактори који утичу на тонажу

Основна формула пружа солидну процену, али у стварном производственом окружењу, неколико других фактора може утицати на стварну потребну тонажу. Превиђање ових детаља може довести до нетачних предвиђања и проблема са обрадом. Искусни инжењери узимају у обзир ове нијансе како би прецизирали своје израчуне и осигурали стабилност процеса.

Један од најзначајнијих фактора је стање алата. Стандардна формула често компензује тупу алатку коришћењем пуне дебелине материјала. Међутим, оштри алати могу довести до кршења материјала након што прођу само у мало део његове дебљине (често 20-50%), тако да се смањује потребна снага. Напротив, издрженим или тудим алатима ће бити потребан знатно већи тонаж. Други фактори укључују прозор између ударца и штампе, чврстоћу материјала и брзину штампања.

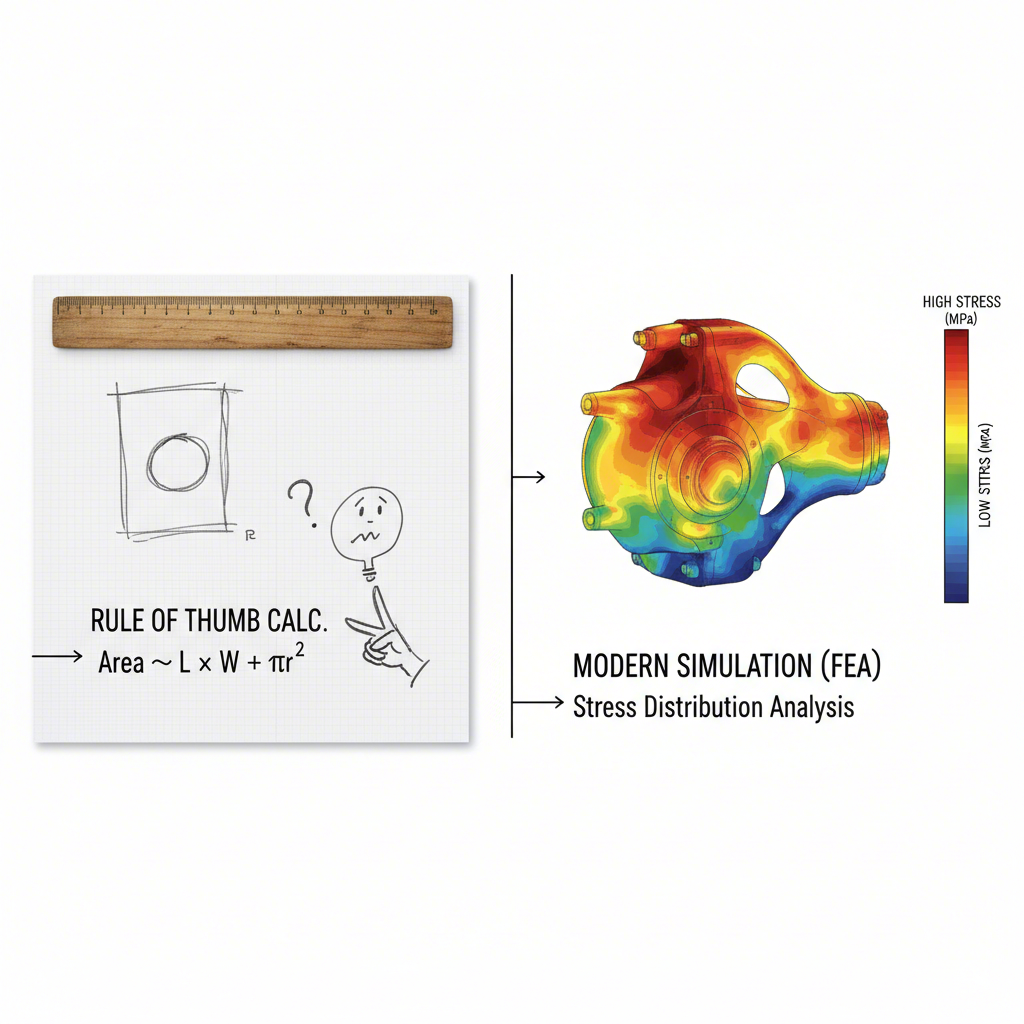

Осим тога, постоји критична разлика између тонаже (пик снаге) и енергије. Прес може имати довољну тонажу, али не довољно енергије да заврши посао, посебно за дубоке операције које ангажују материјал високо у удару преса. То може довести до тога да се штампац заустави на дну свог удара. Модерни приступи се све више ослањају на Анализу коначних елемената (ФЕА) и софтвер за симулацију како би се превазишли ограничења ручних израчунавања. Као што је приметио Симулација штампања , ови алати могу прецизно моделирати сложене факторе као што су материјално зацвршћење, повратни притисак и притисак везива током читавог процеса обликовања. За сложене компоненте, посебно у аутомобилском сектору, коришћење напредних ЦАЕ симулација више није луксуз, већ неопходност. Водећи добављачи као што су Шаои (Нингбо) Метал Технологија Цо, Лтд. користи ове технологије како би се осигурала прецизност и ефикасност у производњи штампачких штампа и компоненти за аутомобиле.

За поузданије и сигурније деловање, размислите о следећим професионалним саветима:

- Примењивање фактора безбедности: Увек додајте најмање 15-20% на прорачунату тонажу како бисте створили буфер за варијације материјала и знојење алата.

- Рачуна за све снаге: У сложеним штампачима, не заборавите да додате снаге од азотних пружина, притисника и покрећених кама на вашу укупну вредност.

- Размислите о оштрини алата: Ако одржавате веома оштру алатку, можда ћете моћи да користите нижу вредност тонаже, али израчунавање за тупе алате пружа сигурније горње границе.

- Уравнотежите оптерећење: У великим пресима или прогресивним штампама, осигурајте равнотежу оптерећења преко пресног кревета како би се спречило нагињење и прерано зношење и на пресу и на штампању.

Често постављана питања

1. у вези са Како израчунавате тонажу за штампање?

Најчешћа метода за израчунавање тонаже при клупкању (посебно за пробијање и исецање) је употреба формуле: Тонажа = Обим реза (у инчима) × Дебљина материјала (у инчима) × Чврстоћа материјала на смицање (у тонама по квадратном инчу). Вредност чврстоће на смицање је критична и знатно варира у зависности од врсте метала који се користи.

2. Како израчунавате потребну тонажу?

Да бисте израчунали укупну потребну тонажу, прво морате идентификовати све радње које се обављају у једном ходу пресе. За једноставну операцију исецања, примените стандардну формулу (Обим × Дебљина × Чврстоћа на смицање). За прогресивни матриц са више станица, морате израчунати тонажу за сваку станицу која истовремено обавља рад (нпр. пробијање, формирање, савијање), а затим сабрати све те вредности да бисте добили укупну потребну тонажу.

3. Како се израчунава тонажа ковацке пресе?

Izračunavanje nosivosti za presu za kovanje u osnovi se razlikuje od izračunavanja za štancu. Umesto sečenja na osnovu obima, kovanje podrazumeva sabijanje zapremine materijala. Formula je složenija i obično je povezana sa projekcijom površine kovance, naponom toka materijala na temperaturi kovanja i faktorom složenosti oblika. Ona nije zamenjiva sa izračunavanjem nosivosti za štancu.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим