Кључне предности алуминијума у системима суспензије аутомобила

ТЛ;ДР

Glavna prednost korišćenja aluminijuma u sistemima za ophanging vozila je značajno smanjenje težine. Ovo direktno dovodi do poboljšane ekonomičnosti goriva, boljeg vožnje vozila i bržeg ubrzanja. Pored toga, aluminijum pruža izuzetnu otpornost na koroziju u poređenju sa čelikom i ima visok odnos čvrstoće i težine, što ga čini izdržljivim, sigurnim i visokoperformantnim materijalom za moderne automobile.

Ključna prednost: Značajno smanjenje težine

Најважнији разлог због ког произвођачи аутомобила све више усвајају алуминијум за компоненте овиса је његов изразит потенцијал за уштеду у тежини. Алуминијум има густину од приближно трећине традиционалног челика, што значи да алуминијумска верзија исте компоненте може бити знатно лакша, без компромиса у одговарајућој функцији. Ова основна особина је катализатор низа предности у раду и ефикасности које преиспитују начин на који модерни аутомобил функционише.

Ово смањење укупне масе возила директно се преводи у побољшану енергетску ефикасност. За возила са мотором са унутрашњим сагоревањем (ICE), лакши оквир захтева мање енергије за убрзање и одржавање брзине, што резултира бољом потрошњом горива и нижим емисијама. Исто важи, можда чак и критичније, и за електромобиле са батеријама (BEV). Као што је истакнуто у истраживању на које су указали експерти са универзитета Брунел у Лондону , смањење тежине БЕВ-а побољшава његов опсег, кључни фактор за прихватање потрошача. Лака возила једноставно иду даље једном пуњењем.

Осим тога, користи од лагке тежине се протежу далеко даље од само почетних делова. Овај концепт, познат као "секундарна штедња", значи да лакше тело и суспензија омогућавају инжењерима да користе мање и лакше компоненте за подршку. На пример, возило са лакшим суспензијом не захтева велике или моћне кочнице да би постигло исту способност заустављања. То ствара диван циклус смањења тежине током конструкције возила, што повећава ефикасност.

Побољшана динамика возила: супериорна управљања и перформансе

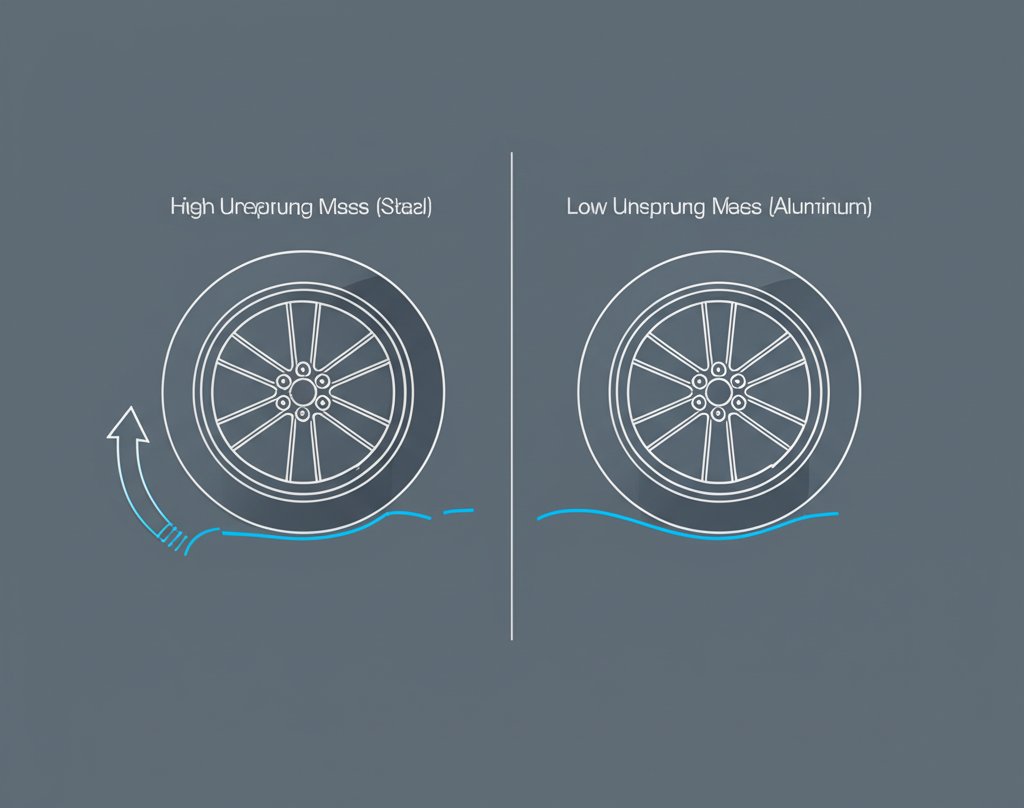

Поред ефикасности, употреба алуминијума у системима суспензије фундаментално побољшава осећај и реакцију аутомобила на путу. Ово је углавном због смањења критичне инжењерске метрике: непружно маса - Да ли је то истина? Маса неодвијених пруга се односи на укупну тежину свих компоненти које не подржавају пруге суспензије, укључујући и тркала, гуме, кочнице и руке суспензије. Што је ова маса лакша, то боље суспензија може да обавља свој посао.

Када возило са тешком стаљом суспензијом удари у бубу, инерција тежеће гуме снажно гура гуму и полако се враћа, што може довести до губитка контакта са путевима на дељење секунде. Алуминијумско суспензија, будући много лакша, омогућава точану да ближе следи контуре пута и брже реагује на несавршености. То доводи до неколико осетљивих користи за возача:

- Побољшано руковање и држење: Лака компонента омогућавају гумама да одржавају конзистентнији контакт са тротоаром, што доводи до бољег привлачења током ускраћавања и убрзавања.

- Побољшано удобност вожње: Подвезивање може ефикасније апсорбовати ударе и вибрације, спречавајући их да се пренесе у кабину и стварајући глаткију, удобнију вожњу.

- Боља перформанса кочења: Смањена тежина без пружина помаже да гуме остану постављене током кочење, побољшавајући стабилност и смањујући удаљеност заустављања.

Осим тога, алуминијумске легуре имају одличне способности апсорпције удара. Као што је детаљно описано у анализи о АЗОМ , ово својство омогућава инжењерима да дизајнирају компоненте које могу ефикасно да рассече снаге удара током судара, повећавајући укупну безбедност возила.

Изграђен да траје: Дуготрајан и отпоран на корозију

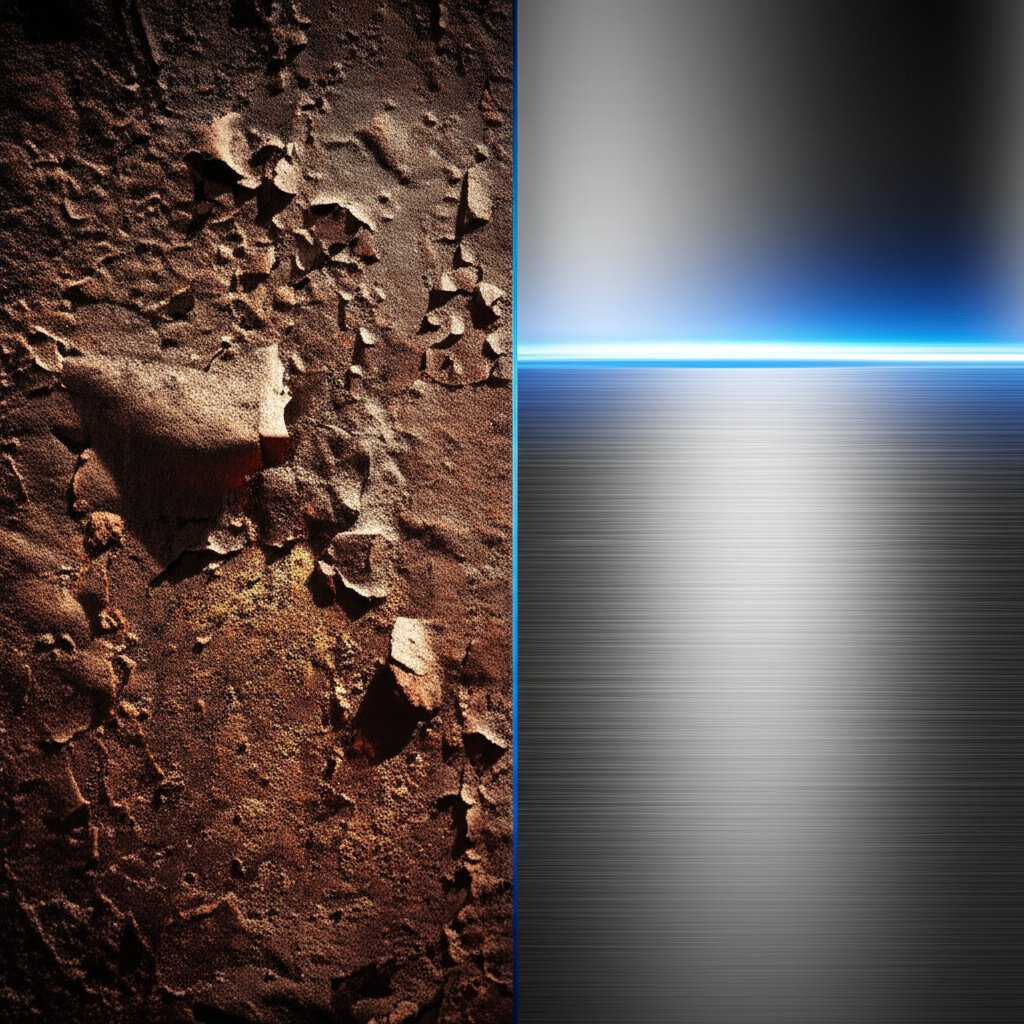

Једна од најзначајнијих дугорочних предности алуминијума је његова инхерентна отпорност на корозију. Челик, када се његов заштитни премаз оштети од стране скрапца или огребања, веома је подложан рђавању, посебно у регионима са суровим зимама где су путеви обрађени солом. Ова корозија може временом ослабити структурне компоненте, што доводи до скупих поправки и забринутости у погледу безбедности.

Алуминијум, напротив, природно штити себе. Када се изложи кисеонику, његова површина одмах формира танки, чврст и прозоран слој алуминијум оксида. Овај пасиван слој делује као снажан штит, спречавајући влагу и корозивне елементе да стигну до метала испод. Чак и ако се површина огребе, одмах се формира нови заштитни слој. Ова својства само-исцељења чине алуминијум идеалним материјалом за компоненте као што су ударни тела и контролне руке које су стално изложене елементима.

Као што су објаснили стручњаци на Шкокови за вожњу , ова отпорност на корозију осигурава да компоненте суспензије задржавају свој структурни интегритет и изглед годинама, чак и у захтевним условима ван пута. Ова трајност се преводи у дужи живот, смањену потребу за одржавањем и већи мир ума за власника возила.

Инжењерска перспектива: Однос чврстоће према тежини и модерне легуре

Уобичајено погрешно схватање је да алуминијум није јак као челик. Иако челик може имати већу апсолутну чврстоћу, критичнији метрички показатељ за аутомобилско инжењерство је однос чврстоће према тежини - Да ли је то истина? У том подручју су модерне алуминијумске легуре далеко супериорније. Према анализи индустрије из Уједињен алуминијум , алуминијум може понудити однос чврстоће према тежини који је 50-70% бољи од челика. То значи да инжењери могу дизајнирати алуминијумске делове који пружају исту структурну перформансу као и њихови челични колеги, али са мало мањег материјала и тежине.

Овај висок однос чврстоће према тежини је од кључног значаја за безбедносно критичне делове као што су кости за суспензију и контролне руке, који морају да издржавају огромне снаге током вожње. Напређене легуре су посебно развијене за аутомобилску индустрију како би обезбедиле неопходну чврстоћу, отпорност на умору и трајност. То нису исти меки алуминијумски материјали који се налазе у конзерви за пиће; то су софистицирани материјали дизајнирани за екстремне перформансе.

Производњи процес за ове компоненте такође је значајно развијен. Напређене технике као што су ливање под високим притиском и екструзије на основу прилагођености омогућавају стварање сложених, једноделничких компоненти које су и јаке и лаге. За аутомобилске пројекте који захтевају такву прецизност, корисно је да се сарађује са специјализованим произвођачем. На пример, Шаои Метал Технологија пружа свеобухватну услугу, од брзе производње прототипа до производње у пуној величини под строгим ИАТФ 16949 сертификованим системом квалитета, испоручујући високо прилагођене алуминијумске делове прилагођене тачним инжењерским спецификацијама.

Још једна кључна особина алуминијума је његова супериорна топлотна проводност - он распрши топлоту око пет пута брже од челика. Ово је посебно корисно за компоненте као што су амортизатори, где ефикасно распршивање топлоте спречава деградацију перформанси, или "упад у шоку", током продужене, агресивне вожње.

Често постављана питања

1. у вези са Које су главне предности и недостатке алуминијума у аутомобилима?

Главне предности су његова мала тежина, одличан однос чврстоће према тежини, супериорна отпорност на корозију и висока рециклибилност. Ови фактори доприносе бољој ефикасности горива, бољој управљању и дуготрајности. Главни недостатак је обично његова већа цена материјала у поређењу са челиком, иако се ово може надокнадити ефикасностма производње и секундарним штедњом тежине.

2. Da li su aluminijumski nosači bolji od čeličnih?

Da, za primenu u performans vozilima, aluminijumski nosači se generalno smatraju boljim. Oni znatno smanjuju nerazvučenu masu vozila, što omogućava da se vešće brže prilagođava neravninama na putu. To dovodi do poboljšane vuče, udobnijeg vožnje i preciznijeg upravljanja u poređenju sa težim čeličnim nosačima.

3. U čemu je razlika između čeličnih i aluminijumskih kućišta amortizera?

Ključne razlike su otpornost na koroziju i rasipanje toplote. Aluminijumska kućišta amortizera prirodno otpornija su na rđu i koroziju, zbog čega su daleko izdržljivija u vlažnim ili slanim sredinama. Takođe, rasipaju toplotu znatno efikasnije nego čelik, što pomaže u sprečavanju pregrevanja unutrašnjeg fluida u amortizeru i gubitka sposobnosti prigušivanja (pojava poznata kao slabljenje amortizacije) tokom intenzivne upotrebe.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим