Овладавање ограничења радијуса огибања за алуминијумске профиле

ТЛ;ДР

Минимални полупречник савијања за екструдоване алуминијумске профиле није фиксна вредност; то је кључни инжењерски параметар који зависи од неколико међусобно повезаних фактора. Постизиви полупречник знатно зависи од алуминијумске легуре и њене тврдоће, дебљине зида и геометрије профила, као и од конкретне методе савијања која се користи. Покушај савијања профила изван израчунате границе може довести до дефекта као што су пукотине, наборавање или неприхватљива деформација, чиме се угрожава структурна целина и естетички квалитет дела.

Разумевање минималног полупречника савијања

У металофабрикацији, минимални радиус савијања је најмањи радиус до којег се профил може савијати без узроковања оштећења материјала или значајних дефеката. Када се алуминијумски екструзион натера да се искриви, материјал подлази огромном стресу. Спољашња површина је истегнута и доживљава напетост, док је унутрашња површина стисњена. Ако се снага на спољни зид повуче више од еластичности материјала, он ће почети да се растира, ослабљава и на крају се пукне. С друге стране, притисак на унутрашњи зид може довести до мука или заплетенице ако се не поддржи правилно.

Превазилажење овог ограничења није само козметичко питање, већ и структурно. Микрокрекинг, који се не може видети голим оком, може озбиљно ослабити компоненту, чинећи је подложном оштећењу под оптерећењем. Стога је разумевање и поштовање минималног радијуса савијања од суштинског значаја за пројектовање и производњу поузданих, висококвалитетних изогнутих алуминијумских делова. Она осигурава функционалне перформансе и предвиђени животни век коначног производа.

Критични фактори који одређују ограничења савијања

Прецизни просек савијања екструдираног алуминијумског профила захтева детаљну анализу неколико кључних променљивих. Сваки фактор игра кључну улогу у томе како ће материјал реаговати на стресе формирања, а превиђање било ког од њих може довести до скупих производних неуспеха.

Алуминијумска легура и температура

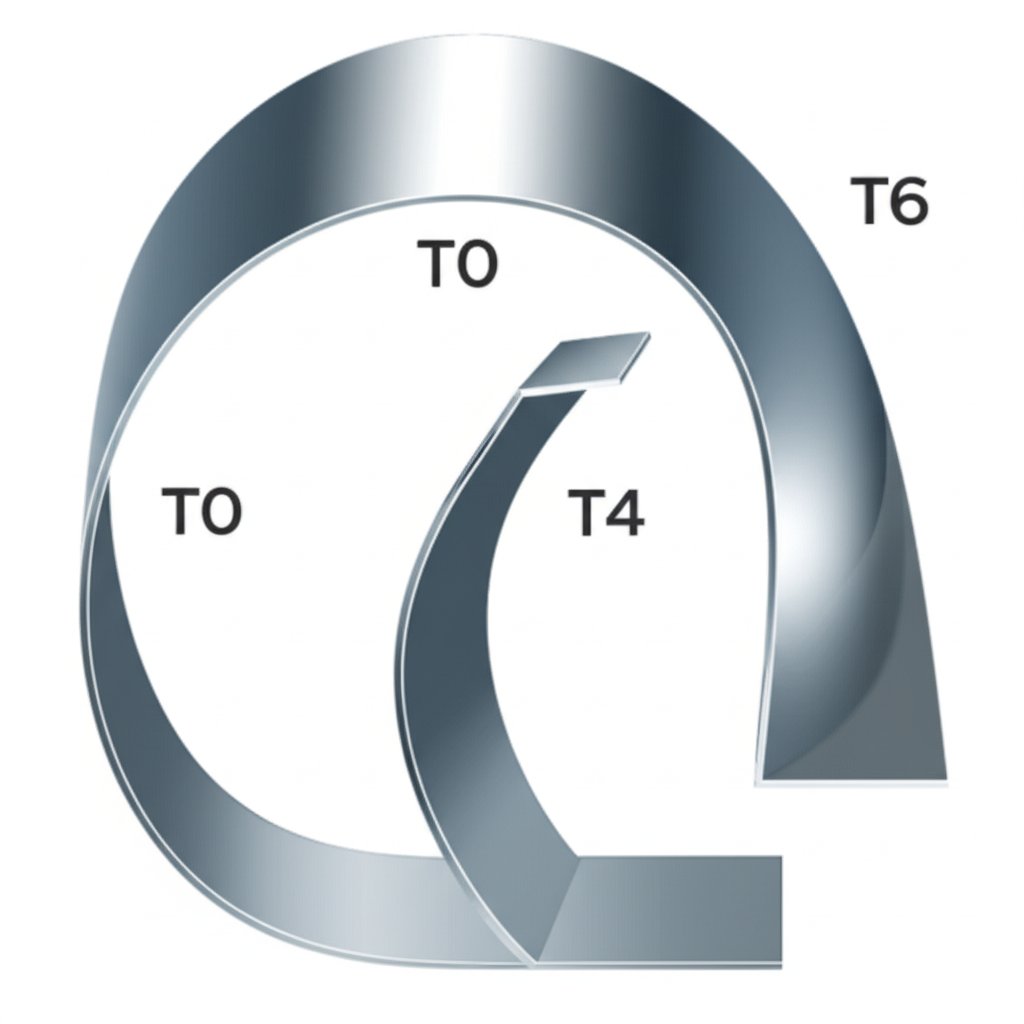

Izbor legure i njenog stanja žilavosti je bez sumnje najvažniji faktor. Različite aluminijumske legure imaju različita mehanička svojstva, a toplotna obrada (žilavost) dodatno modifikuje ove karakteristike. Na primer, legure serije 6XXX su popularne zbog odlične kombinacije čvrstoće i oblikovnosti. Međutim, njihova žilavost drastično utiče na savitljivost. Profil u T4 žilavosti (toplotno obrađen rastvor i prirodno staren) je duktilniji i može podneti znatno manji poluprečnik savijanja u poređenju sa istim profilom u T6 žilavosti (toplotno obrađen rastvor i veštački staren), koji je jači ali krtiji. Kao što je detaljno opisano u članku od strane Произвођач , za veoma male poluprečnike savijanja često se preporučuje T4 žilavost, dok T0 (žarenje) nudi najbolju oblikovnost, ali najmanju čvrstoću. Ponekad je neophodno saviti aluminijum u mekšem stanju žilavosti, a zatim primeniti završnu toplotnu obradu kako bi se postigla željena čvrstoća.

Debljina zida i geometrija profila

Физички облик екструзије је још једно кључно питање. Профили са једноликом дебљином зида лакше се савијају јер материјал равномерније пролази кроз матрицу. Насупрот томе, профили са варирајућом дебљином могу имати неравномерну расподелу напона, што доводи до увијања или деформације. Укупан степен сложености и симетричности облика такође има велики значај. Асиметрични профили, као што су C-канали, склони су увијању током савијања јер силе нису уравнотежене. Према увидењима из Габријан , дизајнирање профила са симетријом, заобљеним ивицама и адекватним унутрашњим носачима може значајно побољшати стабилност током процеса савијања.

Смер савијања и алата

Usmerenje savijanja u odnosu na poprečni presek profila — često nazvanog savijanje ''lakim putem'' (prema slabijoj osi) ili ''teškim putem'' (prema jačoj osi) — direktno utiče na minimalni poluprečnik savijanja. Savijanje teškim putem zahteva znatno veću silu i uopšte rezultira većim minimalnim poluprečnikom savijanja. Dalje, alati i mašine koje se koriste imaju presudnu ulogu. Dobro projektovani alati oslanjaju profil, sprečavaju njegovo urušavanje i smanjuju izobličenja. Sam izbor metode savijanja, o kojoj će biti reči u narednom odeljku, u osnovi je povezan sa ostvarivim poluprečnikom.

| Фактор | Uticaj na poluprečnik savijanja | Разматрање |

|---|---|---|

| Легура и температура | Мекији темпераменти (нпр., Т4) омогућавају чвршће радијусе. Тврдији темпераменти (нпр., Т6) су јачи, али захтевају веће радијусе. | Изаберите температуру на основу крајњих захтева за чврстоћу у односу на жељену кривину. Размислите о термичкој обради након савијања. |

| Дебљина зида | Дебљи зидови обично захтевају већи радијус огибања. Једноставна дебљина је идеална за спречавање искривљавања. | Избегавајте значајне варијације у дебљини зидова у дизајну профила. |

| Симетрија профила | Симетрични профили су стабилни и предвидиво се савијају. Асиметрични профили имају тенденцију да се окрећу. | Проектирање за симетрију дуж осене савијања кад год је то могуће како би се свеле торзионске снаге. |

Уобичајене методе савијања и њихов утицај на радијус

Техника која се користи за савијање алуминијумске екструзије директно утиче на квалитет криве и минимални постигли радиус. Свака метода има различите предности и погодна је за различите апликације, производне запремине и сложеност профила.

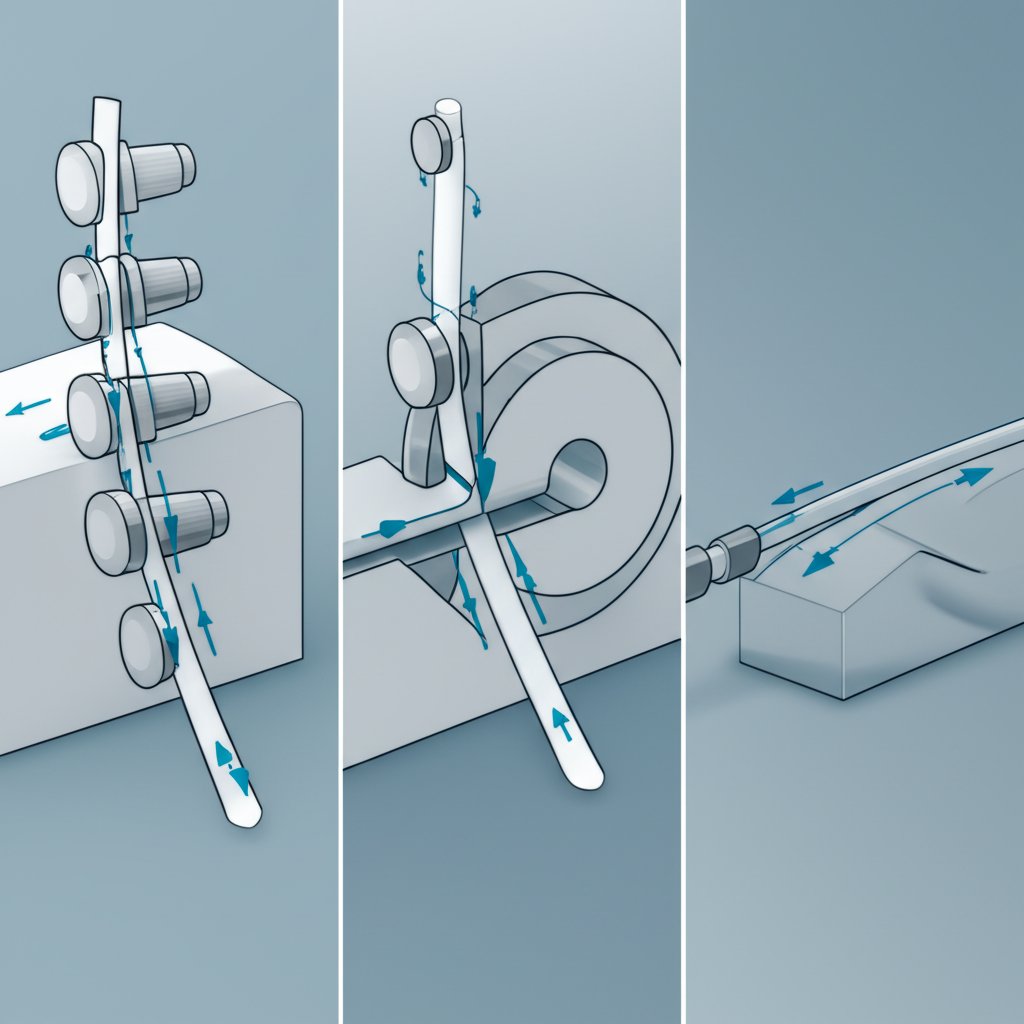

Једна од најчешћих техника је савијање ваљка , који користи три или више ваљака да постепено формирају кривину дуж дужине профила. Овај метод је свеприхватљив и економичан за окриве великих радијуса и стварање пуних кругова, али може понудити мању прецизност за уске радијусе и може бити потребно више пута да се постигне коначни облик. Ротационо савијање је још једна популарна метода која обезбеђује високу прецизност причвршћивањем екструзије и цртањем око ротирајућег штампе. Одличан је за постизање чврстих, тачних овијања и може се носити са сложеним профилима, посебно када је подржана унутрашњим мандрелом како би се спречило колапс.

Уклона на раширењу укључује држење екструзије на оба краја и благо истезање док се она завије око обраде. Овај процес ставља материјал под напетост, што помаже у смањењу набрзања и повраћања, што резултира високо прецизним кривима са минималним изобличењем попречног пресека. Међутим, обично је ограничена на веће радијусе. За једноставније примене, окривљење (или притисак савијања) нуди јефтино решење где хидраулички рам притиска профил против подршка, али пружа мању контролу о облику профила и је вероватније да изазове деформацију.

Избор правог метода је критичан и често захтева дубоку стручност, посебно за сложене геометрије или захтевне спецификације. За аутомобилске пројекте који захтевају прецизно израђене компоненте често је корисно консултовати се са специјалистом. На пример, партнер као што је Шаои Метал Технологија пружа свеобухватне услуге од прототипа до производње под строгим системима квалитета, помажући у одабиру оптималног процеса и материјала за савијање за високо прилагођене делове.

Најбоља пракса за пројектовање савијајућих екструдираних профила

Инжењери могу значајно побољшати склопљивост алуминијумског профила и избећи проблеме у производњи инкорпорирањем најбољих пракси у раној фази пројектовања. Добро дизајнирани профил не само да се лакше савија, већ и резултира бољим квалитетом и нижим трошковима. Придржавање ових смерница може спречити уобичајене грешке као што су пукотине, искривљавање и окретање.

- Одржите јединствену дебљину зидова: Профил са конзистентном дебљином зида омогућава алуминијуму да равномерно тече током екструзије и предвидиво реагује на силе савијања. Ако су потребне различите дебљине, прелазе треба учинити што је могуће постепено да би се избегле концентрације стреса. Ово је кључна спецификација коју су истакли стручњаци из индустрије као што су Сребрни град Алуминијум .

- Укажите Радио великодушног угла: Оштри унутрашњи и спољни углови су главне тачке стреса у којима се највероватније формирају пукотине током савијања. Профили са заобљеним угловима, чак и са малим радијусом, равномерније распоређују напор и драматично побољшавају обликованост.

- Дизајн за симетрију: Uvek kada je to moguće, projektujte profil tako da bude simetričan u odnosu na osu savijanja. Simetrični oblici su po prirodi stabilniji i otporniji na prirodnu sklonost uvrtanju pod dejstvom savojnog pritiska. Ako se asimetrija ne može izbeći, razmotrite dodavanje privremenih elemenata koji se mogu odstraniti nakon savijanja kako bi pružili dodatnu potporu.

- Ugradite unutrašnje rebrasta ojačanja: За шупље или сложене профиле, додавање унутрашњих укрута или ребара у равни савијања може обезбедити кључну подршку. Ове карактеристике спречавају зидове да се срушe или удубе, осигуравајући да профил задржи предвиђени облик.

- Пажљиво позиционирајте карактеристике: Специјалне карактеристике попут отвора за вијке или траке за навртке треба пажљиво поставити. Отвор за вијак поравнат са полупречником савијања може деловати као укрута, олакшавајући процес. Међутим, ако је постављен нормално на савијање, може доћи до деформације или колапса, осим ако није одговарајуће унутрашње подупрт.

Често постављана питања

1. у вези са Да ли можеш да савладаш екструдирани алуминијум?

Да, екструдирани алуминијум је веома погодан за савијање због природне гнусности метала. Успех са савијањем зависи од избора исправног легура и температуре, употребе одговарајуће методе савијања и дизајнирања профила са обзиром на савијаност. То је уобичајени производњи процес који се користи у многим индустријама, укључујући архитектуру, аутомобилску и индустријску опрему.

2. Уколико је потребно. Који је минимални дозвољени радиус савијања?

Не постоји универзални минимални дозвољени радиус савијања за алуминијум. То се мора израчунати за сваки специфичан случај на основу фактора као што су легура материјала и темперамент, дебљина и ширина зида профила, сложеност облика и техника савијања која се користи. Покушај да се користи општа вредност може лако довести до материјалног неуспеха.

3. Уколико је потребно. Који је минимални радиус савијања алуминијума 6061-Т6?

6061-T6 је јака, али мање дуктилна легура, па захтева већи полупречник савијања у поређењу са међанијим тврдоћама. Иако не постоји прецизна формула без познавања геометрије профила, опште правило за лим од 6061-T6 је унутрашњи полупречник од 1,5 до 4 пута већи од дебљине материјала. За екструзије, ова вредност може бити још већа, у зависности од сложености облика. Увек консултујте стручњака за обраду или прегледајте инжењерске приручнике ради прецизних прорачуна.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим