Стамповање компонента за осветљење аутомобила: Инжењерски водич

ТЛ;ДР

Стампање компоненти за осветљење аутомобила је прецизан производни процес који се користи за производњу критичних металних делова за системе осветљења возила, укључујући електричне терминале, топлотне погонке, корпусе рефлектора и монтажне заднице. Пошто модерни ЛЕД монтажи захтевају строго топлотно управљање и конзистентну електричну проводност, произвођачи се ослањају на брзи прогресивно штампање да произведе милионе дефектних компоненти. Кључни разматрања снабдевања укључују избор материјала као што су алуминијум за распршивање топлоте, бакар за повезивање и осигурање вашег партнера држи Сертификација IATF 16949 да испуни глобалне стандарде квалитета аутомобила.

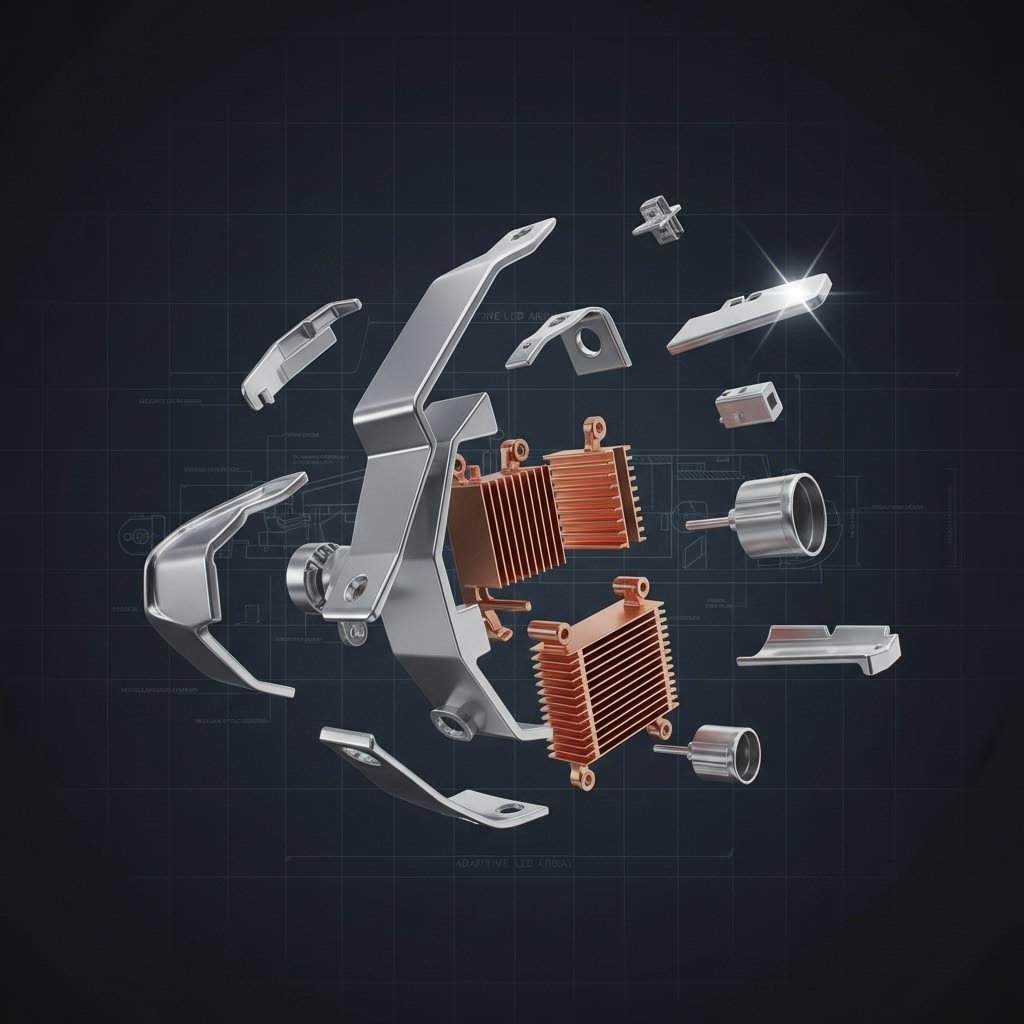

Критичне штампане компоненте у савременом осветљењу аутомобила

Прелазак са халогенског на ЛЕД и ласер-матрично осветљење променио је сложеност штампаних металних компоненти. Аутомобилским инжењерима више нису потребни само једноставни задници; потребни су им сложени међусобно повезивања и топлотна решења која се уклапају у све компактније саставке фарона и задње светлости. Високопрецизно штампање служи три главне функције у овим системима: електрична повезаност, структурна подршка и топлотна управљања.

Електрични интерконнектори

Невролошки систем било којег осветљења зависи од штампаних електричних компоненти. Bus prenosnici и оглавени оквири су штампани од бакарних легура високе проводљивости како би се ефикасно дистрибуирала енергија преко ЛЕД масива. Терминали и конектори морају одржавати интегритет контакта упркос вибрацијама мотора и топлотним циклусима. За разлику од стандардне потрошачке електронике, ови делови аутомобила често имају сложене геометрије дизајниране да се сигурно закључају у пластичне инјекционо обликоване кућишта, процес познат као инсерт обликовање.

Компоненте за управљање топлотом

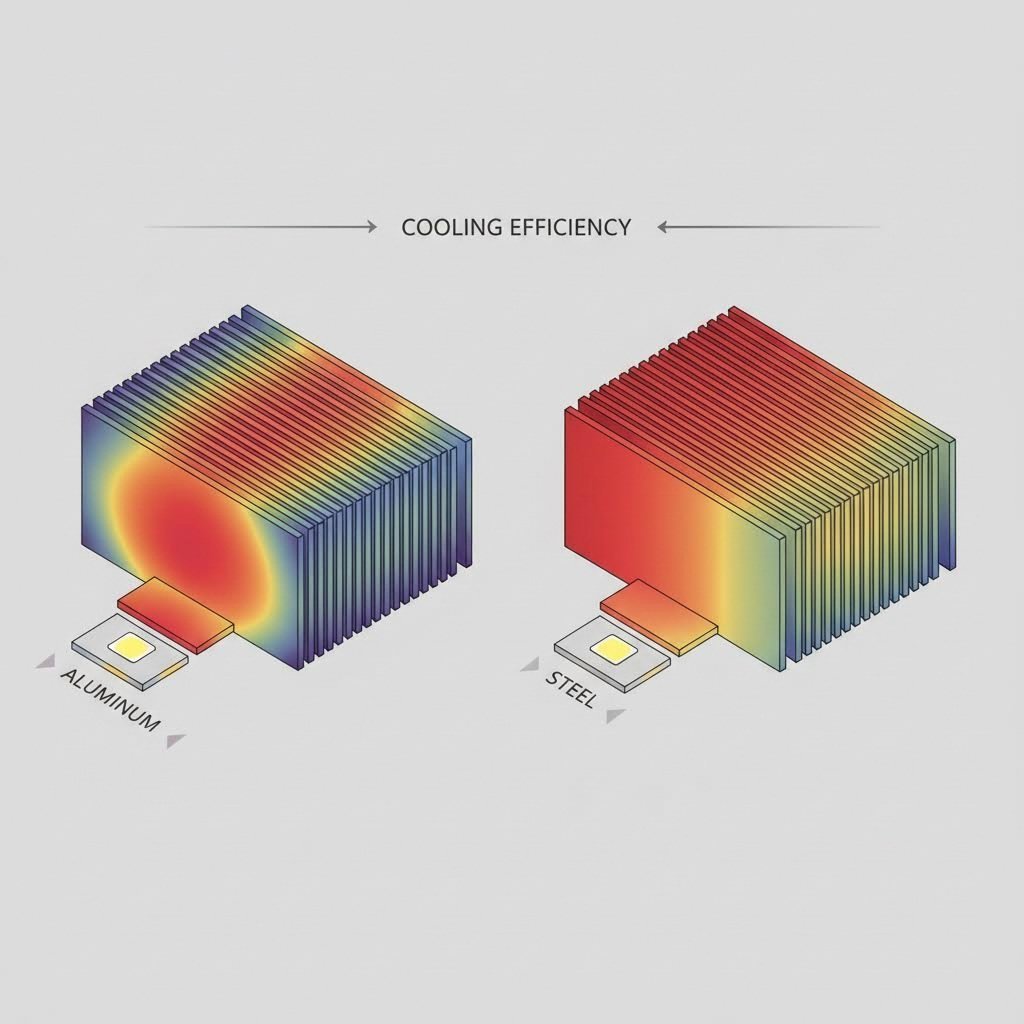

Дугачак живот ЛЕД-а је директно везан за расејање топлоте. Метални штампање пружа рентабилно решење за стварање струјења за топлоту и топлотне ширионице. Преко штампања алуминијумских легура, произвођачи могу да креирају лагане компоненте са значајном површином како би се топлота одвукла од осетљивих диода. Ови делови су често директно интегрисани са плочем за штампане кола (ПЦБ) или кућиштем како би се осигурао брз топлотни пренос.

Оптички и структурни хардвер

Док пластике доминирају у сочивима, штампање метала остаје супериорно за структурну крутост и оптичку прецизност у одређеним областима. Рефлекторски прстени и штитљице за сијалице захтевају висококвалитетне површинске завршетке за манипулисање светлосним путевима без искривљења. У међувремену, тежак калибар челика мониторски скокови и за држање климова осигурати да цео модул осветљења остане у правцу и сигуран, чак и када возило прелази неравномерни терен.

Стратегија избора материјала: проводљивост, тежина и топлота

Избор правог материјала је инжењерски акт балансирања између перформанси, тежине и трошкова. У штампању компоненти за осветљење аутомобила, доминирају три породице материјала, од којих свака служи различитој инжењерској сврси.

Медни и баронзни легури

За електричне компоненте: Бакар С110 (Електролитички тврд пич) је стандард због његове изузетне електричне проводности (100% ИАЦС). Међутим, чист бакар је мек. За терминале који захтевају својства пруга да би одржали контактни притисак, инжењери често одређују плочице или високо-исповршених берилијум бакар легуре. Ови материјали пружају неопходну чврстоћу на истезање да би се издржали умора и истовремено одржали адекватну проводност.

Алуминијумске легуре

Алуминијум 5052 и 6061су избор за грејаче и кућишта. Алуминијум нуди одличну топлотну проводносткритичну за хлађење диодова велике снагена део тежине бакра или челика. Такође је природно отпорна на корозију, иако може бити склона "загалушивању" (адхезији материјала) током процеса штампања, што захтева специјализоване премазе алата и мастила.

Неродиозни и хладно ваљан челик

За спољне конструктивне делове или унутрашње компоненте изложене влаги, од сталног стакла серије 300 пружа врхунску отпорност на корозију без потребе за секундарним покривањем. За унутрашње заграде где је корозија мање забринута, али је чврстоћа најважнија, цхолдвалцирани челик остаје најјефикаснија опција, често завршена цинковим облогом или е-покривањем за постпродукцију.

Производствени процеси: Прогресивно мачење против дубоког цртања

Избор методе штампања у великој мери зависи од геометрије компоненте и производне количине. Пројекти осветљења аутомобила обично укључују велике количине (стотине хиљада до милиона делова), што ефикасност чини главном покретачем.

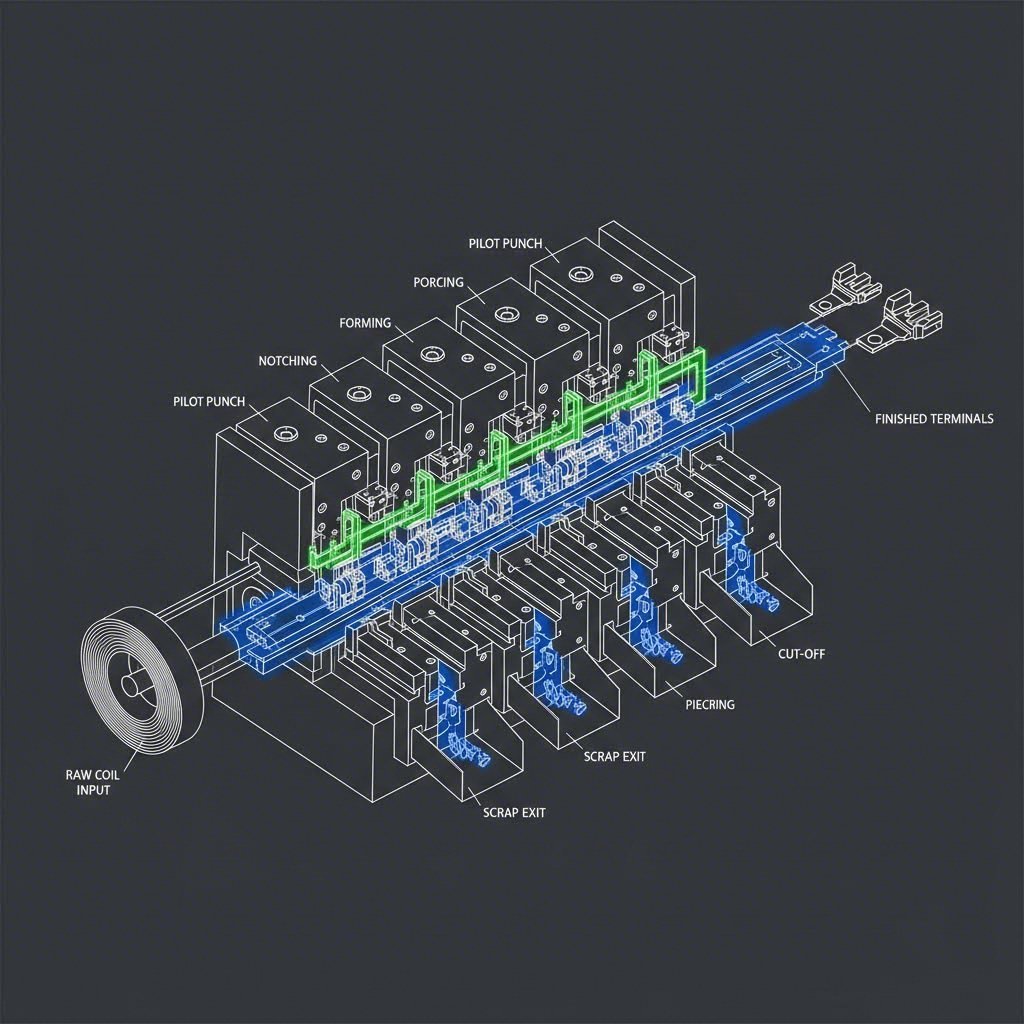

Прогресивно штампање

Прогресивно штампање је индустријски стандард за производњу сложених, малих до средњих делова као што су терминали, клипове и оловни оквири. У овом процесу, метална намотачка пролази кроз низ станица у једном штампу. Свака станица врши одређену операцију - сечење, савијање, буцање или ковање - док се трака креће напред. Завршени део се одваја на завршној станици. Овај метод је невероватно брз, способан да ради стотине удара у минути, обезбеђујући ниску цену за парцеле за велике количине.

Дубоко цртање штампа

За компоненте које су цилиндричне или кутијевике са значајном дубиномкао што су кондензаторске конзерве, розе за сијалице или специфични корпуси рефлектора дубоко цртање штампа је потребно. Овај процес истеже метални листов у шупљину. То је технички захтевно, јер материјал мора да тече без пуцања или брда. Иако је спорији од прогресивног штампања, то је једини начин да се креирају безшифрани, шупљи метални облици који су интегрални за запечаћене светлосне јединице.

Главни изазови: Прецизност, топлота и завршна боја

Печат за осветљење аутомобила представља јединствену изазов који га разликује од опште индустријске печати. Добавитељи морају контролисати променљиве које утичу и на естетски и на функционални квалитет светлости.

Квалитет оптичке површине је од суштинског значаја за рефлекторе и козметичке раме. Чак и микроскопске огребљења или трагови од цртања могу непредвидиво расејати светлост или створити видљиве дефекте у премијерном саставу фарона. Произвођачи користе полиране карбидне штампе и специјализоване системе за руковођење како би се осигурало да делови остану неповређени током производње.

Тхермално искривљење је још један ризик. Како ЛЕД-ови раде, они генеришу локалну топлоту. Запечати топлини треба да имају савршено равне површине за монтажу како би се осигурао потпуни контакт са ЛЕД плочама. Било која кривина или бури могу створити ваздушне празнине, делујући као изолатори и водећи до прераног отказа ЛЕД-а.

Избор добављача: снабдевање и сертификација

Избор партнера за штампање за осветљење аутомобила није само због цене; то је због смањења ризика и маштабибилности. Аутомобилски ланци снабдевања захтевају строго поштовање стандарда квалитета како би се спречили повлачења и осигурала безбедност.

Непроговарајући: ИАТФ 16949

Сваки произвођач компоненти за аутомобилски ланци снабдевања мора бити сертификовано ИАТФ 16949 - Да ли је то истина? Овај стандард иде даље од ИСО 9001, наглашавајући спречавање дефеката, смањење варијација и континуирано побољшање. Она осигурава да штампер има чврсте процесе за ФМЕА (Анализа режима неуспеха и ефеката) и ППАП (Процес одобрења производних делова), гарантујући да сваки задржила или терминал испуњава тачне инжењерске спецификације.

Прелазак прототипа до производње

Уобичајена тачка трчења у снабдевању аутомобила је прелазак са прототипа на масовну производњу. Инжењери често требају мале партије за валидацију пре него што се посвете скупом тврдом алату. Проналажење партнера који може да се носи са целим овим животним циклусом је вредно. На пример, Шаои Метал Технологија специјализована је за премоштавање ове јаз, нудећи свеобухватна решења за штампање која се крећу од брзе производње прототипа од 50 јединица до производње великих количина од милиона. Њихове способности укључују капацитете штампа до 600 тона и строгу усаглашеност са ИАТФ 16949 стандардом, што им омогућава да испоруче критичне компоненте као што су контролне руке заједно са прецизним деловима осветљења са доследним ОЕМ квалитетом.

Стратешки извора светлости

Перформансе система осветљења возила зависе од штампаног метала иза сочива као и од самог сочива. Разумевањем интеракције између материјалних својстава, процеса штампања и сертификација квалитета, тимови за набавку могу обезбедити компоненте који обезбеђују безбедност, дуговечност и у складу са регулативама. Приоритетно је да се снабдевају снабдевачи који показују не само производњу, већ и инжењерску компетенцију у термичким и електричним изазовима.

Често постављана питања

1. у вези са Који је најбољи материјал за аутомобилске ЛЕД топлотни растојачи?

Алуминијумске легуре, посебно 5052 и 6061, су стандард за ЛЕД топлотне бацилице. Они нуде оптималну равнотежу високе топлотне проводљивости, мале тежине и економичности у поређењу са бакрам. Алуминијум ефикасно расеја топлоту коју генеришу LED-ови велике снаге, спречава прегревање и продужава животни век осветљавајуће јединице.

2. Постављање Зашто се за осветљавање терминала преферира прогресивно штампање?

Препоручује се прогресивна штампања јер омогућава брзу, континуирану производњу сложених геометрија са чврстим толеранцијама. Пошто је за аутомобилско осветљење потребно милиони идентичних терминала и конектора, овај процес осигурава конзистентност и ниску цену по јединици, што је од суштинског значаја за масовну производњу.

3. Постављање Да ли штампани делови могу заменити компоненте од лепег облика у светлостним склоповима?

Да, у многим случајевима. Уредбе од штампаног лима су често лакше и јефтиније за производњу од алтернатива од лијепања. Док лијевање под притиском омогућава више променљивих дебљина зидова, штампање је супериорно за тонке зидове, апликације са високом чврстоћом као што су заграде, штитови и клипове, што доприноси смањењу укупне тежине возила.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим