Выбор комплекта штампов: подбор под ваш пресс, материал и производственные цели

Что такое штамповый комплект и как он работает

Задумывались ли вы когда-нибудь, что делает возможным высокоскоростное формование металла? В основе каждой операции штамповки находится штамповый комплект — базовый узел, который преобразует плоские металлические листы в детали строго заданной формы. Понимание того, что представляет собой штамповый комплект и как он функционирует, даёт инженерам, закупщикам и специалистам в области производства знания, необходимые для принятия более обоснованных решений при выборе оснастки .

Итак, что такое штамп в производстве? Проще говоря, штамповый комплект — это точно спроектированный узел, состоящий из верхней и нижней штамповых плит, которые удерживаются в строгом соосном положении направляющими колоннами и втулками. При установке в пресс такой узел обеспечивает жёсткую и воспроизводимую основу, на которой осуществляются все операции резки, гибки и формовки. Представьте его как скелет вашей штамповочной оснастки — всё остальное строится на этой критически важной основе.

Основные компоненты, обеспечивающие работу штамповых комплектов

При внимательном осмотре комплекта штампов вы заметите несколько взаимосвязанных компонентов, работающих совместно. Каждый из них выполняет определённую функцию, обеспечивая точность и стабильность процесса формовки металла. Ниже приведён перечень основных компонентов штампа и их функций:

- Верхняя плита штампа (верхняя пластина): Поверхность крепления пуансонов и верхнего штампового инструмента. Крепится к ползуну пресса и перемещается вертикально в процессе работы.

- Нижняя плита штампа (нижняя пластина): Также называемая штамповой плитой — это неподвижный компонент, который крепится к столу пресса и удерживает в заданном положении штамповые втулки, пружины и нижние формующие инструменты.

- Направляющие штифты: Точностные цилиндрические штифты, обработанные по специальной технологии, обеспечивающие точное взаимное расположение верхней и нижней плит штампа. Изготавливаются с допусками не более 0,0001 дюйма в соответствии с отраслевыми стандартами, что гарантирует повторяемость позиционирования на протяжении миллионов циклов.

- Направляющие втулки: Закаленные втулки, в которые устанавливаются направляющие штыри; доступны в вариантах с трением или с шариковыми подшипниками. Втулки с шариковыми подшипниками стали отраслевым стандартом благодаря простоте разъединения и плавной работе.

Эти компоненты образуют основу инструментальной оснастки для штампов. Что представляют собой штампы без правильной центровки? По сути, это оборудование, создающее повышенные риски, производящее нестабильные по качеству детали и ускоряющее износ дорогостоящей оснастки.

Почему точная центровка имеет решающее значение при обработке металла давлением

Представьте, что пуансон вдавливается в металл, а верхняя и нижняя плиты даже незначительно смещены относительно друг друга. В результате возникает неравномерная резка, преждевременный износ инструмента и детали, не проходящие контроль качества. Именно поэтому точная центровка — не опция, а фундаментальный элемент успешных штамповочных операций.

Взаимосвязь направляющих штырей и втулок создает то, что инженеры называют «направленным движением». Это гарантирует, что верхний пуансон перемещается строго по вертикальной траектории относительно нижнего пуансона, обеспечивая постоянные зазоры между пуансонами и матричными кнопками. Современные комплекты штамповочных оснасток достигают точности центровки, измеряемой десятыми долями тысячной дюйма, что позволяет соблюдать жёсткие допуски, требуемые в автомобильной, авиакосмической и электронной отраслях.

Независимо от того, оцениваете ли вы свой первый комплект оснастки или модернизируете существующее оборудование, понимание этих базовых принципов позволит вам принимать обоснованные решения относительно конфигурации, материалов и выбора поставщика — темы, которые мы подробно рассмотрим в данном руководстве.

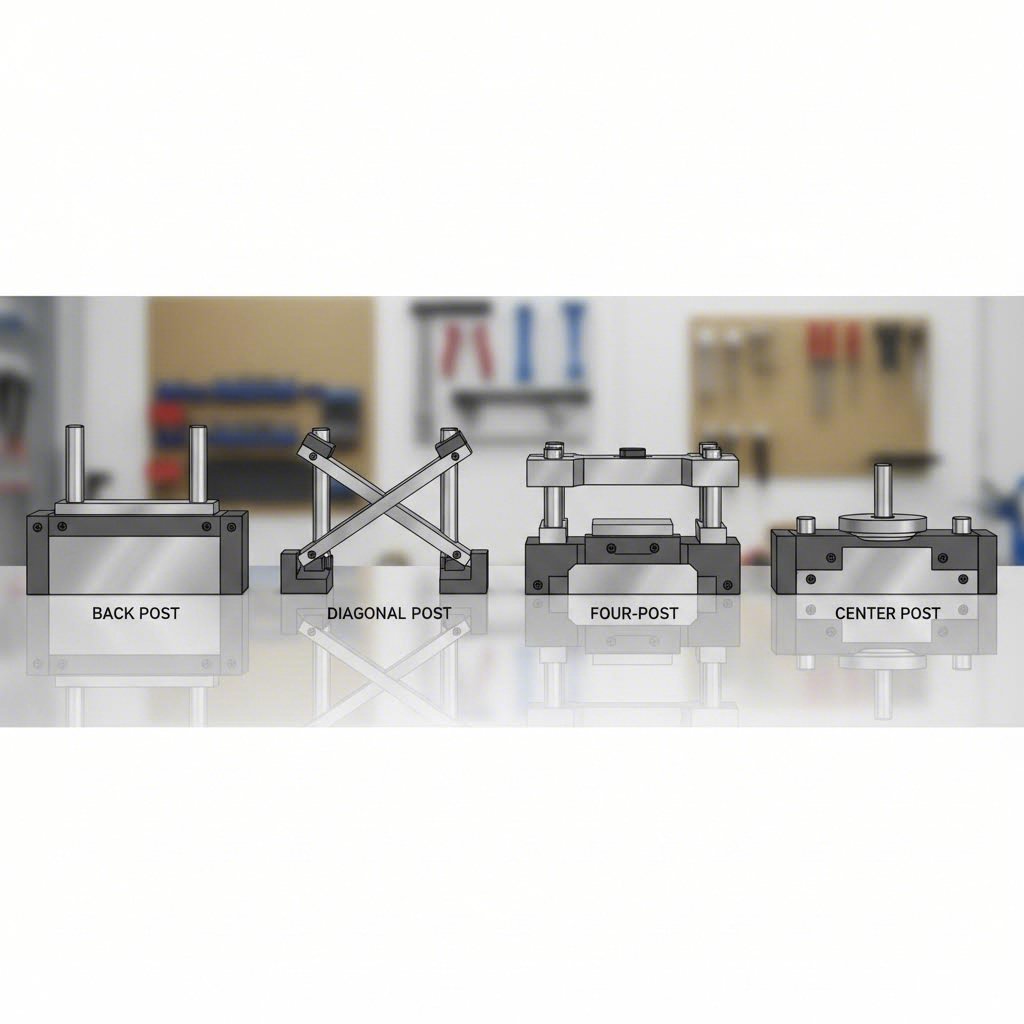

Типы конфигураций комплектов оснастки и случаи их применения

Теперь, когда вы понимаете основные компоненты, наверняка задаётесь вопросом: как эти элементы объединяются в различных конфигурациях? Ответ заключается в конструкции комплектов штампов. Выбор подходящего типа штампа напрямую влияет на удобство доступа при наладке, точность центровки в процессе работы и общую эффективность производства. Рассмотрим четыре основные конфигурации и поможем вам определить, какой комплект штампов для пресса лучше всего соответствует вашим конкретным потребностям.

Сравнение конфигураций с задними направляющими стойками и с четырьмя направляющими стойками

При изучении коммерчески доступных комплектов штампов вы встретите четыре основные конфигурации, отличающиеся расположением направляющих стоек. Каждая из них обладает своими преимуществами в зависимости от требований вашей задачи.

Конфигурация с задними направляющими стойками: Эта популярная конструкция предусматривает размещение двух направляющих стоек вдоль заднего края матричных подушек. Почему это важно? Такое расположение обеспечивает максимальную доступность спереди и сбоку для подачи ленточного материала, извлечения готовых деталей и проведения технического обслуживания. Специалисты по штамповочному инструменту часто рекомендуют заднее расположение стоек для прогрессивных штампов, в которых ленточный материал непрерывно подаётся с одной стороны.

Диагональное расположение стоек: В этом случае две стойки устанавливаются в противоположных углах — обычно в передне-левом и задне-правом положениях. Такая компоновка обеспечивает баланс между удобством доступа и повышенной устойчивостью по сравнению с задним расположением стоек. Диагональные конфигурации особенно полезны, когда операторам требуется доступ с нескольких сторон без потери точности выравнивания.

Четырёхстоечная конфигурация: Благодаря направляющим стойкам в каждом углу данная конструкция обеспечивает максимальную жесткость и точность выравнивания. Дополнительные стойки равномерно распределяют нагрузочные силы по подштамповым плитам, что делает четырёхстоечные штамповые комплекты идеальными для тяжёлых операций вырубки, обработки толстых материалов и задач, требующих соблюдения самых строгих допусков. Компромисс? Снижение удобства подачи материала и выброса деталей.

Конфигурация с центральной стойкой: Менее распространённая, но ценная для конкретных применений конфигурация с центральной стойкой размещает направляющие вблизи центра штамповой зоны. Такая конфигурация подходит для операций, требующих одинакового доступа со всех сторон, или для специализированных компоновок оснастки, при которых угловые стойки мешали бы работе штамповых элементов.

Соответствие типа штампового комплекта производственным потребностям

Выбор подходящей конфигурации — это не поиск «лучшего» варианта, а согласование возможностей комплекта с вашими конкретными производственными требованиями. При анализе таблицы штамповых комплектов или оценке поставщиков :

- Направление подачи материала: Конструкции с задними стойками превосходно работают при подаче полосы спереди назад; диагональные стойки лучше подходят для угловых схем подачи.

- Требования к выбросу деталей: Сложные детали, требующие ручного извлечения, выигрывают от конфигураций с открытой передней частью.

- Номинальное усилие и толщина материала: Более высокие усилия и более толстые материалы требуют повышенной жёсткости конструкций с четырьмя стойками.

- Требования к допускам: Для точностных применений оправдана инвестиция в четырёхстоечные конфигурации благодаря их превосходной устойчивости положения.

Приведённая ниже сравнительная таблица даёт исчерпывающий обзор, помогающий принять решение:

| Конфигурация | Доступность | Жесткости | Точность выравнивания | Типичные применения | Рекомендуемые типы прессов |

|---|---|---|---|---|---|

| Задняя стойка | Отлично (открыты три стороны) | Умеренный | Хорошо | Прогрессивные штампы, операции подачи ленты | Прессы OBI, высокоскоростная штамповка |

| Диагональная стойка | Очень хорошо (открыты два угла) | Хорошо | Хорошее до очень хорошего | Переносные штампы, необходим доступ с нескольких сторон | Прессы с разрывной рамой, прессы с прямыми боковинами |

| Четырёхстоечная конструкция | Ограниченный (все углы заняты) | Отличный | Отличный | Тяжёлая пробивка, прецизионное формование, толстые материалы | Прессы с прямыми боковинами, гидравлические прессы |

| Центральная стойка | Хорошее (со всех сторон частично открыто) | Умеренный до хорошего | Хорошо | Специализированные инструменты, требования к симметричному доступу | Различные типы прессов в зависимости от области применения |

Имейте в виду, что основания штампов должны соответствовать выбранной конфигурации — расположение стоек определяет расположение отверстий как в верхнем, так и в нижнем основаниях. При заказе из каталогов или у поставщиков убедитесь, что спецификации конфигурации соответствуют габаритным размерам рабочего стола пресса и требованиям к зажиму.

Понимание этих конфигураций подготавливает вас к следующему важнейшему решению: выбору подходящего материала для ваших комплектов штампов с учётом объёма производства и требований к эксплуатационным характеристикам.

Руководство по выбору материала для стальных и алюминиевых комплектов штампов

Вы выбрали конфигурацию — теперь наступает ещё одно решение, которое напрямую влияет на срок службы оснастки, производственные затраты и эксплуатационную эффективность. Из какого материала следует изготовить ваш комплект штампов для холодной штамповки? Этот выбор влияет на всё: от срока службы металлического штампа до удобства его установки и эксплуатации операторами. Рассмотрим практические различия между стальными и алюминиевыми штампами, чтобы вы могли подобрать материал, соответствующий вашим конкретным производственным требованиям.

Марки инструментальной стали для высокотиражного производства

Когда объёмы производства достигают сотен тысяч или миллионов циклов, инструментальная сталь становится очевидным выбором для штампов холодной штамповки . Почему? Сталь обеспечивает беспрецедентную долговечность, износостойкость и стабильность геометрических размеров при многократных ударных нагрузках высокой силы.

Большинство производителей указывают компоненты своих комплектов металлических штампов из следующих распространённых категорий инструментальной стали:

- Инструментальная сталь A2: Сталь, закаливающаяся на воздухе, обеспечивающая превосходную износостойкость и хорошую вязкость. Широко применяется для изготовления штампов-оснований, подвергающихся умеренным ударным нагрузкам.

- Сталь D2 для инструментов: Сталь с высоким содержанием углерода и хрома, обеспечивающая превосходную износостойкость. Идеальна для штампов для металлообработки большого объёма, где основной проблемой является абразивный износ.

- Инструментальная сталь O1: Сталь, закаливающаяся в масле, которая проще обрабатывается, чем сталь марки D2. Часто выбирается при необходимости изготовления сложных геометрических форм с обширной механической обработкой до термообработки.

- Инструментальная сталь S7: Ударопрочная сталь, предназначенная для применения в условиях высоких ударных нагрузок. Рассмотрите этот тип стали при штамповке с интенсивным пробиванием или при работе с толстыми материалами.

Инструментальные стальные штампы, как правило, подвергаются термообработке для достижения твёрдости рабочих поверхностей в диапазоне 58–62 HRC. Такая закалка обеспечивает способность материала выдерживать миллионы циклов прессования без заметного изменения размеров или деградации поверхности.

Компромиссы? Сталь значительно увеличивает массу вашей штамповой оснастки. Большая четырёхстоечная стальная штамповая оснастка может весить несколько сотен фунтов, что требует использования кранов-балок или вилочных погрузчиков для замены штампов. Эта масса также повышает расходы на транспортировку и требует более прочных решений при креплении пресса.

Когда алюминиевые штамповые оснастки экономически оправданы

Кажется, сталь всегда является решением? Не совсем так. Алюминиевые штамповые оснастки заняли важную нишу в современных штамповочных производствах, особенно в определённых сценариях выпуска продукции, где их уникальные свойства обеспечивают реальные преимущества.

Рассмотрите возможность использования алюминия для вашей металлической штамповой оснастки в следующих случаях:

- Прототипирование и мелкосерийное производство: Если требуется менее 50 000 деталей, более низкая стоимость материалов и обработки алюминия зачастую компенсирует его меньший срок службы.

- Частая замена штампов: Масса алюминия составляет примерно одну треть от массы стали. В операциях, требующих нескольких замен штампов в течение одной смены, снижение массы обеспечивает более быструю наладку и уменьшает утомляемость операторов.

- Применения, чувствительные к нагреву: Превосходная теплопроводность алюминия обеспечивает более эффективный отвод тепла при высокоскоростных операциях, что потенциально снижает требования к смазочным материалам.

- Формовка с низким усилием: Тонколистовые материалы и умеренные силы формовки не требуют экстремальной прочности стали.

Современные авиационные алюминиевые сплавы (6061-T6 и 7075-T6) обладают удивительно хорошими характеристиками износостойкости при правильном выборе. Некоторые производители наносят на алюминиевые матрицы твёрдое анодирование или никелевое покрытие, что увеличивает срок службы без потери преимуществ в весе.

Сталь против алюминия: прямое сравнение

В приведённой ниже таблице суммированы ключевые различия, чтобы помочь вам оценить, какой материал соответствует вашим производственным требованиям:

| Фактор | Наборы штампов из инструментальной стали | Наборы штампов из алюминия |

|---|---|---|

| Вес | Тяжёлый (примерно 0,283 фунта/дюйм³) | Лёгкий (примерно 0,098 фунта/дюйм³ — около 1/3 от стали) |

| Прочность | Отличный; выдерживает миллионы циклов | Умеренный; оптимален для менее чем 100 000 циклов без поверхностной обработки |

| Начальные затраты | Более высокая стоимость материалов и механической обработки | Более низкая стоимость материалов; более быстрая механическая обработка снижает трудозатраты |

| Теплопроводность | Ниже; сохраняет тепло при высокоскоростных операциях | Выше; отводит тепло примерно в 4 раза быстрее, чем сталь |

| Идеальные случаи использования | Серийное производство в больших объёмах, тяжёлая штамповка, толстые материалы, жёсткие допуски | Изготовление прототипов, мелкосерийное производство, частая смена наладки, формовка тонколистовых материалов |

| Обслуживание | Требует защиты от ржавчины; периодическая переточка изношенных поверхностей | Стойкий к коррозии; при залипании может потребоваться замена рабочей поверхности |

Один практический аспект, который часто упускают из виду: для ваших штампов необязательно использовать только один материал. Некоторые производители указывают стальные направляющие штифты и алюминиевые штамповые плиты, сочетая точность центровки закалённой стали с экономией веса за счёт алюминиевых плит. Такой гибридный подход особенно эффективен при средних объёмах производства, когда ни один из крайних вариантов не подходит полностью.

Независимо от выбранного материала убедитесь в его совместимости с требованиями вашего пресса и объёмами производства. Правильный выбор предполагает баланс между первоначальными капитальными затратами и долгосрочными эксплуатационными расходами — расчёт, который логически приводит к пониманию того, как правильно подобрать и задать параметры комплекта штампов для конкретного прессового оборудования.

Как выбрать подходящий комплект штампов с учётом требований к вашему прессу

Вы определили конфигурацию и предпочтения по материалам, но именно на этом этапе многие покупатели допускают ошибки. Как убедиться, что ваша штамповая оснастка действительно подойдёт и будет работать оптимально на вашем конкретном прессе? Выбор оснастки неподходящего размера приводит к проблемам с центровкой, ограничивает производственные возможности и даже может повредить дорогостоящее оборудование. Давайте рассмотрим практическую методику принятия решений, позволяющую согласовать технические характеристики штамповой оснастки с возможностями вашего оборудования.

Расчёт требуемых габаритов штамповой оснастки

Прежде чем заказывать штамповочные оснастки для пресса, необходимо определить доступный габаритный объём («габаритный коридор») в вашем штамповочном оборудовании. Представьте это как измерение помещения перед покупкой мебели — только последствия ошибки обойдутся значительно дороже.

Начните с сбора следующих ключевых размеров из технических характеристик вашего пресса:

- Габариты плиты: Длина и ширина рабочего стола пресса определяют максимальную площадь, которую могут занимать ваши комплекты штампов для операций прессования. Всегда оставляйте зазоры для крепёжных элементов и соображений безопасности.

- Высота замыкания: Это измерение представляет собой расстояние от рабочего стола пресса до нижней поверхности ползуна в полностью опущенном положении. Суммарная толщина подштамповой плиты и высота инструментов должны укладываться в этот предел.

- Длина хода: Вертикальный ход ползуна влияет на величину зазора, необходимого для выброса детали и подачи материала между циклами.

- Рабочий зазор: Максимальное расстояние между рабочим столом и ползуном при полностью открытом прессе. Этот размер имеет значение при загрузке и выгрузке штампов.

При выборе размеров плиты штампа применяется общее правило: комплект штамповой плиты должен обеспечивать достаточную рабочую площадь для вашего инструмента, оставляя при этом достаточный запас по краям для крепления и регулировки. Опытные инженеры-технологи обычно рекомендуют, чтобы габаритные размеры штамповой плиты превышали фактическую площадь занимаемого инструментом пространства с таким запасом, который позволит разместить зажимные элементы, направляющие отверстия и предусмотреть любые будущие модификации.

Рассмотрим практический пример: предположим, для вашей детали требуется рабочая зона размером 12" × 18". В таком случае вам понадобятся штамповые плиты большего размера — например, 16" × 22" — чтобы разместить крепёжные элементы, болты съёмников и обеспечить необходимый припуск по краям. Выбор минимально возможных размеров плиты создаёт трудности при сборке и ограничивает гибкость внесения корректировок в инструмент.

Факторы совместимости со станком, которые нельзя игнорировать

Выбор размеров — это не только вопрос прохождения через дверной проём: штамповая оснастка должна безотказно работать в тесном взаимодействии с механикой пресса на протяжении миллионов циклов. Перед окончательным выбором комплекта штамповой оснастки необходимо проверить следующие параметры:

- Грузоподъемность: Номинальная мощность вашего пресса должна превышать усилия, необходимые для вашей операции штамповки. Недостаточная мощность создает опасные условия перегрузки; чрезмерный запас мощности приводит к потере энергии и ускоренному износу оборудования.

- Параллельность ползуна: Точность выравнивания ползуна пресса влияет на работу вашей штамповой оснастки. Высокоточные штампы требуют столь же точного прессового оборудования для обеспечения стабильного качества деталей.

- Расположение монтажных отверстий: Убедитесь, что расположение болтовых отверстий в подошве штампа соответствует Т-образным пазам рабочего стола пресса или его системе зажима. Стандартные схемы расположения отверстий различаются у разных производителей прессов.

- Диаметр хвостовика (если применимо): Для штампов с верхними хвостовиками, используемыми для крепления к ползуну, убедитесь, что диаметр хвостовика точно соответствует размерам посадочного отверстия ползуна вашего пресса.

- Высота линии подачи: На каком уровне заготовка поступает в пресс? Штамповая оснастка должна располагать инструмент на правильной высоте относительно оборудования подачи.

Объем производства также влияет на выбор размеров. При более высоких объемах оправдано вложение средств в более крупные и прочные комплекты штампов, способные выдерживать накопление напряжений в течение длительных циклов работы. Для краткосрочных применений допустимы сборки меньшей грузоподъёмности, однако точность выравнивания не должна быть нарушена ни при каком объеме производства.

Соответствие технических характеристик комплекта штампов возможностям пресса — не рекомендация, а основа безопасной и эффективной штамповки. Пренебрежение этим требованием порождает проблемы, которые усугубляются на всех этапах жизненного цикла производства.

Практический контрольный список выбора

Прежде чем принимать решение о приобретении любого комплекта штампов для гидравлического пресса или инструментальной оснастки для механического пресса, проверьте следующие пункты совместимости:

- Убедитесь, что габариты рабочего стола позволяют разместить подставку штампа с учётом необходимого зазора для зажима

- Проверьте, что высота закрытия пресса достаточна для общей толщины сборки штампа с запасом для регулировки

- Убедитесь, что длина хода обеспечивает достаточный зазор для выброса детали

- Убедитесь, что номинальное усилие пресса превышает расчётные требования к усилию штамповки

- Совместите крепежные элементы между матрицами и столом пресса

- Проверьте длину направляющих штифтов относительно доступного светового проёма

- Учитывайте интеграцию оборудования для подачи заготовок и траектории движения материала

В случае сомнений обратитесь к техническим спецификациям производителя пресса и обсудите требования со своим поставщиком комплектов матриц. Авторитетные поставщики обладают экспертизой в адаптации своих изделий к различным прессовым платформам и могут выявить проблемы совместимости до того, как они превратятся в дорогостоящие неполадки.

Когда комплект матриц правильно подобран и согласован с вашим прессом, следующим приоритетом становится обеспечение бесперебойной работы на протяжении длительного времени — а это приводит нас к вопросам технического обслуживания и осмотров, продлевающих срок службы матриц и сохраняющих качество производства.

Рекомендации по техническому обслуживанию и осмотру комплектов матриц

Ваш комплект штамповочных матриц имеет правильные размеры, правильно сконфигурирован и находится в производственной эксплуатации — однако вот реальность, которую многие производители упускают из виду. Даже наиболее точно спроектированный комплект матриц со временем изнашивается. Изнашиваются направляющие стойки, в втулках появляется люфт, а точность центровки постепенно теряется с каждым циклом. Без системных протоколов технического обслуживания эти незначительные изменения в конечном итоге проявляются в виде дефектов качества, незапланированных простоев и дорогостоящего аварийного ремонта.

Согласно специалистам по производству в The Phoenix Group ненадлежащее техническое обслуживание матриц приводит к возникновению дефектов качества в ходе производства, что увеличивает затраты на сортировку и повышает вероятность отгрузки бракованных деталей. Скрытые расходы выходят за рамки стоимости отходов: для компенсации вариаций деталей, вызванных износом инструмента, на сборочных линиях приходится изменять крепёжные приспособления и зажимные устройства. Давайте определим процедуры осмотра и профилактические меры, обеспечивающие безупречную работу ваших прецизионных матриц на протяжении всего срока службы.

Контрольные точки осмотра для продления срока службы комплекта матриц

Представьте себе осмотр комплекта штампов как профилактическую медицину для вашей штамповочной операции. Выявление проблем на ранней стадии — до того, как они вызовут брак, — обходится значительно дешевле, чем устранение последствий в ходе аварийных ремонтов во время производства. Структурированная процедура осмотра охватывает три критических временных интервала:

Перед каждым производственным циклом:

- Визуально осмотрите направляющие штыри на наличие царапин, задиров или других повреждений поверхности, указывающих на проблемы с выравниванием

- Проверьте посадку втулок, ощупав наличие чрезмерного люфта при ручном циклировании сборки штампа

- Убедитесь, что подошвы штампа плотно и ровно лежат на плите пресса без качания или зазоров

- Убедитесь, что все монтажные болты на месте и затянуты с требуемым моментом

- Осмотрите рабочие поверхности на наличие загрязнений, ржавчины или избыточного слоя смазки

Во время производственного контроля:

- Обращайте внимание на необычные звуки — щелчки, скрежет или прерывистые ударные шумы сигнализируют о возникающих проблемах

- Регулярно контролируйте геометрические размеры деталей, чтобы выявить постепенное отклонение

- Следите за увеличением требуемого усилия, что может свидетельствовать о заклинивании или несоосности

- Проверьте рабочую температуру направляющих штоков и втулок на наличие аномального перегрева

Осмотр после окончания работы:

- Тщательно очистите все поверхности перед хранением или началом настройки следующим наладчиком пресс-форм

- Зарегистрируйте все выявленные в ходе работы неисправности в вашей системе заказов на работу

- Измерьте диаметр направляющих штоков в местах износа и сравните полученные значения с базовыми техническими характеристиками

- Проверьте отверстия втулок на наличие задиров, царапин или отклонений от круглости

При возврате сборок пресс-форм на хранение нанесите антикоррозионную смазку на открытые стальные поверхности. Этот простой шаг предотвращает коррозию, которая ускоряет износ в следующем производственном цикле.

Распознавание характерных признаков износа до появления дефектов

Опытные специалисты по изготовлению пресс-форм вырабатывают глазомер для выявления характерных признаков износа, позволяющего прогнозировать будущие проблемы. Вот на что следует обращать внимание при плановых осмотрах вашего оборудования для пресс-форм:

Износ направляющих штырей: Проверьте наличие полированных или отполированных участков, указывающих на контакт металла с металлом. Исправные направляющие штыри имеют равномерную отделку поверхности по всей своей длине. Локализованные следы износа — особенно диагональные царапины — свидетельствуют о несоосности верхней и нижней штамповых плит, требующей немедленного устранения.

Деградация втулок: Шарикоподшипниковые втулки должны перемещаться плавно и с минимальным сопротивлением. Если при ручном управлении вы ощущаете шероховатость, заклинивание или слышите скрежет, подшипники выходят из строя. Втулки трения со временем демонстрируют измеримое увеличение диаметра отверстия — фиксируйте эти размеры и заменяйте втулки при превышении зазора допустимых значений, установленных производителем.

Смещение положения: Возможно, самая коварная проблема — это постепенное смещение выравнивания, которое происходит настолько медленно, что операторы интуитивно адаптируются к нему, не осознавая ухудшения качества. Обратите внимание на следующие предупреждающие признаки:

- Детали, требующие всё более интенсивной обрезки или дополнительных операций

- Увеличение высоты заусенцев на вырубленных кромках

- Износ пуансона, сосредоточенный с одной стороны, а не равномерно распределённый

- Появление следов снятия покрытия в новых местах на ленте

Частота технического обслуживания матриц напрямую определяет стабильность качества продукции. Производители, которые проводят систематические проверки, сталкиваются с меньшим количеством аварийных ремонтов, более низким уровнем брака и более предсказуемым объёмом выпуска — эта корреляция неоспорима.

Эффективные протоколы профилактического технического обслуживания

Переход от реагирующего к профилактическому техническому обслуживанию превращает ваш цех матриц из подразделения, устраняющего аварийные ситуации, в стратегический актив. Ниже приведена практическая методика, основанная на производственных циклах, а не на произвольных календарных сроках:

- После каждого производственного цикла: Очистка, осмотр и документирование состояния перед помещением на хранение

- Каждые 50 000–100 000 циклов: Измерение диаметров направляющих штифтов и зазоров в втулках по сравнению с базовыми техническими характеристиками

- Каждые 250 000 циклов: Проведение детальной проверки соосности с использованием прецизионного измерительного оборудования

- Ежегодно или в соответствии с рекомендациями производителя: Полная разборка, осмотр и замена изнашиваемых компонентов по мере необходимости

Документирование мероприятий по техническому обслуживанию создаёт ценные исторические данные. При возникновении проблем с качеством вы можете проследить их происхождение и определить, связано ли состояние штампа с характером дефектов. Такой основанный на данных подход также помогает прогнозировать момент, когда компоненты потребуют замены, что позволяет планировать работы заблаговременно, а не устранять последствия аварийных ситуаций.

Хорошо обслуживаемый штамп не только служит дольше — он обеспечивает более стабильное качество выпускаемых деталей на протяжении всего срока эксплуатации. Однако даже при соблюдении высоких стандартов технического обслуживания время от времени могут возникать проблемы. Понимание методов диагностики и устранения типичных неисправностей штамповых комплектов позволяет предотвратить превращение незначительных неполадок в серьёзные сбои в производственном процессе.

Диагностика распространённых проблем со штамповыми комплектами и способы их устранения

Даже при тщательном техническом обслуживании проблемы в любом комплекте штамповочных матриц рано или поздно возникают. Когда детали внезапно не проходят контроль или ваш пресс начинает издавать непривычные звуки, как быстро определить корневую причину? Разница между незначительной регулировкой и продолжительным простоем зачастую определяется скоростью и точностью диагностики. Рассмотрим наиболее распространённые отказы комплектов матриц, их характерные симптомы, а также корректирующие действия, позволяющие как можно скорее вернуться к производству.

Диагностика проблем выравнивания в процессе производства

Проблемы выравнивания относятся к числу самых раздражающих, поскольку они развиваются постепенно: в один день всё работает безупречно, а спустя несколько недель вы вынуждены устранять дефекты качества, которые, казалось бы, возникают случайным образом. Понимание того, как проявляется нарушение выравнивания, помогает выявить проблемы до того, как они перерастут в дорогостоящий ремонт.

Обращайте внимание на следующие предупреждающие признаки в ходе производства:

- Неравномерные заусенцы: Когда заусенцы на штампованных деталях проявляются сильнее с одной стороны, пуансон и матрица не совмещаются концентрично. Это свидетельствует о боковом смещении между верхней и нижней плитами.

- Постепенный износ пуансона: Согласно специалистам по диагностике и устранению неисправностей компании DGMF Mold Clamps, неравномерный износ поверхности пуансона — когда в отдельных зонах наблюдаются более глубокие царапины и ускоренный износ — указывает на проблемы с выравниванием между посадочными местами поворотного стола верхней и нижней плит.

- Размерный дрейф: Детали, которые на прошлой неделе соответствовали заданным размерам, теперь выходят за пределы допусков, особенно в тех элементах, формируемых взаимодействием пуансона и матрицы.

- Необычные шумовые режимы: Щёлкающие, скрежещущие или прерывистые звуки контакта во время циклов работы часто возникают до появления видимых дефектов качества.

Если вы подозреваете проблемы с выравниванием, начните диагностику с источника. Используйте контрольный оправочный стержень для проверки взаимного положения башенной головки пресса и монтажного основания. Часто проблема заключается не в вашей матрице и оснастке вовсе — а в самом прессе, который со временем вышел за пределы установленных технических характеристик.

Операции формовки матрицами особенно чувствительны к точности выравнивания, поскольку течение материала зависит от постоянного контакта между пуансоном и рабочей поверхностью матрицы. Даже незначительные отклонения приводят к неравномерному распределению напряжений: с одной стороны возникают морщины, а с другой — разрывы.

Корректирующие действия при типичных отказах комплектов матриц

После того как проблема определена, каковы меры по её устранению? В приведённой ниже таблице типичные неисправности комплектов матриц систематизированы в диагностическую структуру, которую специалисты по производству могут применять непосредственно:

| Проблема | Симптомов | Основные причины | Корректирующие действия |

|---|---|---|---|

| Несоосность | Неравномерные заусенцы, односторонний износ пуансона, отклонения размеров | Изношенные направляющие втулки, повреждённые направляющие штыри, несоосность башенной карусели пресса, неправильная установка матрицы | Проверьте и отрегулируйте соосность карусели с помощью оправки; замените изношенные втулки; убедитесь, что основания матриц плотно и ровно лежат на столе пресса; для критически важных применений рассмотрите возможность изготовления матриц с полным направлением (full-guide die) |

| Потеря точности | Детали выходят за пределы допусков, положение отверстий становится нестабильным, форма деталей отклоняется от заданной | Износ направляющих штифтов, тепловое расширение при длительной работе, ослабление крепежных элементов, упругое восстановление материала | Измерьте диаметры направляющих штифтов по сравнению с базовыми значениями; обеспечьте термостабилизацию перед выполнением точных измерений; проверьте, затянуты ли все монтажные болты до требуемого момента затяжки; предусмотрите компенсацию упругого восстановления при проектировании штампа |

| Предварительный износ | Царапины на направляющих штифтах, быстрый износ втулок, повреждение поверхности рабочих зон | Недостаточная смазка, загрязнение смазочного материала, несоответствующие зазоры, чрезмерная скорость пресса | Проведите анализ и модернизируйте процедуру смазки; отфильтруйте или замените загрязнённую смазку; убедитесь, что зазор между пуансоном и матрицей соответствует толщине обрабатываемого материала (обычно 8–12 % от толщины); при необходимости снизьте частоту циклов штамповки |

| Заедания | Перенос металла между поверхностями, заклинивание компонентов, грубая работа механизма | Несовместимость контактирующих материалов, недостаточная смазка, чрезмерное давление в зонах контакта | Нанесите антизадирные покрытия (TiN, TiAlN); перейдите на смазочные материалы ЭП (экстремального давления); уменьшите силу прижима заготовки, если это применимо; рассмотрите возможность применения поверхностных обработок, таких как азотирование, для матриц вырубки |

| Заклинивание направляющих штырей | Сопротивление при циклировании, рывковое движение, нагрев | Накопление загрязнений, повреждение отверстия в втулке, изогнутые или поцарапанные штыри, несоответствие коэффициентов теплового расширения | Тщательно очистите все направляющие поверхности; проверьте втулки на овальность; немедленно замените повреждённые штыри; убедитесь в наличии достаточного зазора для компенсации теплового расширения при высокоскоростной работе |

Обратите внимание, сколько проблем восходит к одним и тем же фундаментальным причинам? Отказы смазки, проблемы с зазорами и смещение соосности составляют подавляющее большинство неисправностей комплектов штампов. Устраняйте их системно — и вы предотвратите большинство отказов до их возникновения.

Для устойчивых проблем, не поддающихся стандартным корректирующим мерам, рассмотрите следующие передовые методы диагностики:

- Измерение индикатором часового типа: Установите индикаторы на верхнюю часть штампа и проведите ими по поверхности нижней матрицы, чтобы измерить величину несоосности в тысячных долях дюйма.

- Проверка контакта синей краской: Нанесите краску для слесарей на сопрягаемые поверхности, выполните один цикл работы штампа и проанализируйте рисунок контакта на предмет неравномерного зацепления.

- Тепловое изображение: Во время длительных циклов работы тепловизоры выявляют «горячие точки», указывающие на заклинивание, чрезмерное трение или недостаточную смазку.

Если для устранения неисправностей требуется подкладка (шайбы) или регулировка зазоров, выполняйте корректировки постепенно. Согласно отраслевому опыту, величина каждой корректировки не должна превышать 0,15 мм, чтобы избежать чрезмерной компенсации. Фиксируйте каждое изменение — то, что сегодня кажется быстрым решением, через месяцы станет ценными диагностическими данными при повторном возникновении аналогичных проблем.

Иногда реальная проблема заключается не в самой штамповой оснастке, а в том, как она интегрируется в вашу более широкую производственную систему. Понимание того, как штамповые оснастки вписываются в полную экосистему обработки металла давлением, помогает выявить проблемы, возникающие на предшествующих или последующих этапах по отношению к оснастке.

Место штамповых оснасток в операциях обработки металла давлением

Освоение методов диагностики неисправностей вашей оснастки имеет первостепенное значение — но задумывались ли вы о том, как ваша штамповая оснастка связана с общей картиной производства? Эти прецизионные сборки не функционируют изолированно. Они служат основой для различных типов штампов и производственных методов практически во всех отраслях промышленности, где листовой металл превращается в готовые компоненты. Рассмотрим эту более широкую экосистему и определим, как ваши решения по оснастке вписываются в неё.

Штамповые оснастки в прогрессивной и переносной штамповке

Представьте себе комплект штампов как сцену, на которой могут разворачиваться различные стили производственной деятельности. Одна и та же точно выровненная основа поддерживает кардинально разные подходы к изготовлению в зависимости от ваших требований к производству.

Последовательные штампы: В прогрессивная штамповка , при которой непрерывная металлическая лента автоматически подаётся через несколько станций, встроенных в один комплект штампов. Каждая станция выполняет определённую операцию — вырубку, пробивку, гибку или формовку — последовательно, пока не будет получен готовый изделие. Согласно мнению специалистов отрасли, решения на основе прогрессивных штампов особенно эффективны при высокотемповой металлоштамповке благодаря полной автоматизации; при правильной оптимизации некоторые операции обеспечивают суточный выпуск более чем 11 000 деталей.

Переносные штампы: Похожи на поступательные штампы, но более гибки: в штампах с передачей заготовок отдельные детали захватываются и перемещаются между станциями, а не используются непрерывные полосы материала. Ваш комплект штампов обеспечивает жёсткую основу для каждой станции, в то время как автоматизированные механизмы передачи осуществляют перемещение материала. Такой подход снижает расход материала, поскольку соединяющая детали технологическая лента отсутствует.

Сложные штампы: Иногда их называют комбинированными штампами: эти передовые штампы выполняют несколько операций — например, вырубку, пробивку, объёмное формование и гибку — за один ход пресса на одной станции. Комплект штампов должен обеспечивать исключительную точность центровки, поскольку все операции резания и формообразования происходят одновременно и требуют высокой точности взаимного расположения верхних и нижних инструментальных элементов.

Индустрия штампов продолжает развивать эти конфигурации. Современные производители зачастую применяют гибридные подходы, объединяя гибкость одностадийных операций со скоростью прогрессивных штампов посредством автоматизированных систем транспортировки заготовок. Заготовки перемещаются бесперебойно между станциями, обеспечивая максимальную производительность при соблюдении высоких допусков, требуемых точной штамповкой.

Применение в отраслях: от автомобильной до авиационной

Где именно находят применение все эти конфигурации штампов для металлической штамповки? Ответ охватывает практически каждый сектор, в котором используются прецизионно формованные металлические компоненты. Согласно отраслевым исследованиям, рынок металлической штамповки, по прогнозам, вырастет с 205 млрд долларов США в 2021 году до более чем 283 млрд долларов США к 2030 году — рост обусловлен расширением областей применения в различных отраслях промышленности.

Вот где штампы для металлической штамповки и их вспомогательные комплекты штампов создают ценность:

- Автомобильная промышленность: От структурных панелей кузова до сложных корпусов датчиков производство автомобилей в значительной степени зависит от штамповочных матриц. Переход на электромобили создаёт новые возможности, особенно в применении для корпусов аккумуляторов и верхних элементов кузова, предназначенных для размещения датчиков и камер.

- Потребительская электроника: Сектор потребительской электроники обеспечивает значительный спрос на металлическую штамповку: её применяют при изготовлении рамок мобильных телефонов, компонентов наушников, корпусов громкоговорителей и элементов игровых контроллеров, где требуется исключительная точность.

- Производство бытовой техники: Барабаны стиральных машин, панели холодильников и компоненты систем отопления, вентиляции и кондиционирования воздуха (HVAC) изготавливаются методом штамповки. Высокие объёмы производства оправдывают инвестиции в надёжное производство инструментов и штампов для этих применений.

- Аэрокосмическая промышленность: Там, где допуски измеряются тысячными долями миллиметра, а требования к материалам чрезвычайно строги, производство штампов для авиационной промышленности представляет собой вершину точности. Компоненты должны соответствовать жёстким стандартам качества и сохранять свою конструктивную целостность в экстремальных условиях.

- Телекоммуникации: Корпуса, радиаторы и конструкционные кронштейны для сетевого оборудования требуют высокоточной штамповки. Быстрое расширение инфраструктуры 5G продолжает стимулировать спрос в этом сегменте.

- Медицинские устройства: Хирургические инструменты, компоненты имплантатов и корпуса диагностического оборудования требуют формовочных операций, исключающих загрязнение, с исключительным контролем геометрических размеров.

Производство штампов для этих разнообразных применений предъявляет общие требования: точная центровка, правильный выбор материалов и конфигурации, соответствующие объёмам производства. Независимо от того, выпускаете ли вы автомобильные кронштейны или аэрокосмические крепёжные изделия, основные принципы выбора комплектов штампов остаются неизменными — меняются лишь конкретные параметры.

Имея чёткое представление о том, как комплекты штампов вписываются в общую производственную экосистему, вы сможете более обоснованно оценить потенциальных поставщиков, способных удовлетворить специфические требования вашей отрасли и цели производства.

Выбор качественного поставщика комплектов штампов для ваших производственных нужд

Вы освоили основы выбора комплектов штампов — конфигурации, материалы, габариты и техническое обслуживание. Однако здесь теория сталкивается с реальностью: найти поставщика, который действительно сможет поставить необходимое вам изделие в нужный срок и с тем качеством, которое требует ваше производство. Партнёр по изготовлению штампов, которого вы выберете, влияет на всё — от первоначальных затрат на оснастку до стабильности качества продукции в долгосрочной перспективе. Так что же отличает выдающихся поставщиков от тех, кто просто принимает заказы?

Независимо от того, закупаете ли вы индивидуальный штамп для проверки прототипа или устанавливаете партнёрские отношения для обеспечения высокопроизводительного серийного производства оснастки, критерии оценки остаются удивительно последовательными. Рассмотрим ключевые факторы, имеющие решающее значение при выборе партнёра по производству прецизионных штампов и штамповки.

Сертификаты соответствия качества, имеющие значение для стандартов OEM

Когда вы поставляете компоненты для автомобильной, аэрокосмической или других требовательных отраслей, ваши штампы должны поставляться из сертифицированных источников. Сертификаты — это не просто украшения для стен: они подтверждают наличие проверенных систем управления качеством, контроля процессов и непрерывного совершенствования.

Сертификация IATF 16949: Если вы обслуживаете автомобильную цепочку поставок, данный сертификат является обязательным. Согласно Органу по сертификации NSF , стандарт IATF 16949 определяет унифицированную систему менеджмента качества, ориентированную на обеспечение непрерывного совершенствования с акцентом на предотвращение дефектов, а также сокращение вариаций и потерь. Большинство ведущих автопроизводителей (OEM) требуют наличия данного сертификата у своих партнёров по цепочке поставок.

Почему это важно для производства штампов и пресс-форм? Аттестованные поставщики ведут документированную процедуру на каждом этапе производства оснастки — от первоначального проектирования до окончательного контроля. При возникновении проблем прослеживаемые системы качества позволяют быстро выявить корневую причину и принять корректирующие меры. Организации, сертифицированные по стандарту IATF 16949, демонстрируют повышение удовлетворённости клиентов, рост эффективности и улучшение управления рисками во всех областях своей деятельности.

Помимо стандарта IATF 16949, обращайте внимание на поставщиков, имеющих сертификат ISO 9001 в качестве базового стандарта качества, а также отраслевые сертификаты, соответствующие вашей сфере применения. Для авиационно-космической отрасли может потребоваться соответствие стандарту AS9100, а для производства оснастки под медицинские изделия обязательным является соблюдение стандарта ISO 13485.

Инженерная поддержка и возможности прототипирования

Вот реальность, которую часто упускают из виду многие покупатели: самое низкое предложение по инструментальному оснащению зачастую становится самым дорогостоящим выбором. Почему? Потому что поставщики, не обладающие достаточной инженерной компетенцией, поставляют штампы, требующие масштабной доработки, дающие нестабильные по качеству детали или выходящие из строя преждевременно. Настоящая ценность заключается в партнёрах по разработке и изготовлению штампов и пресс-форм, которые предотвращают возникновение проблем ещё до начала производства.

Имитационное моделирование методами CAE для предотвращения дефектов: Современная инженерия пресс-форм использует компьютерное инженерное обеспечение (CAE) для визуализации процессов формообразования ещё до вырезания стали. Как объясняют специалисты по имитационному моделированию процессов обработки металлов давлением , анализ CAE позволяет визуализировать распределение нагрузок, деформацию и изменения температуры в ходе формообразования, а также прогнозировать потенциальные дефекты — например, трещины, которые могут возникнуть в ходе производства. Оптимизируя конструкции оснастки на основе результатов моделирования, можно предотвратить дефекты заранее, обеспечив более стабильное производство и значительно снизив себестоимость компонентов.

Эта возможность моделирования чрезвычайно важна для точных штампов и процессов штамповки. Вместо того чтобы выявлять проблемы формовки на этапе пробной штамповки — когда внесение изменений обходится дорого и требует много времени — поставщики, оснащённые CAE-системами, обнаруживают такие проблемы ещё на стадии проектирования, когда модификации практически ничего не стоят.

Сроки быстрого прототипирования: Производственные графики редко предусматривают длительные циклы разработки оснастки. Когда запуск вашего продукта зависит от проверенных штампов, сроки поставки со стороны поставщика становятся критически важным ограничением. Обратите внимание на партнёров, предлагающих возможности быстрого прототипирования и способных поставить функциональную оснастку для проверочных испытаний в сжатые сроки.

Шаои является ярким примером такого сочетания компетенций: компания обладает сертификатом IATF 16949 и одновременно применяет передовые CAE-симуляции для достижения бездефектных результатов. Её инженерная команда обеспечивает быстрое прототипирование — уже через 5 дней, что соответствует ускоренным срокам разработки, предъявляемым современным автомобильным производством. С показателем одобрения оснастки с первого раза на уровне 93 % компания демонстрирует те высокие стандарты качества, которых можно достичь при надлежащей инженерной поддержке. Вы можете ознакомиться с их комплексные возможности проектирования и изготовления пресс-форм чтобы увидеть, как эти элементы взаимодействуют друг с другом.

Ключевые критерии оценки поставщиков

При сравнении потенциальных поставщиков штамповой оснастки и матриц следует проверить следующие ключевые критерии:

- Сертификаты качества: Наличие сертификата IATF 16949 для автомобильной отрасли; уточните актуальный статус сертификации и историю аудитов

- Инженерные возможности: CAE-симуляция, анализ DFM (проектирование с учётом технологичности изготовления) и опытные инженеры-оснасточники, хорошо знакомые с вашей отраслью

- Скорость прототипирования: Смогут ли они поставить функциональную оснастку в рамках вашего графика разработки? Запросите конкретные обязательства по срокам поставки

- Процент утверждения с первого раза: Какой процент их оснастки соответствует техническим требованиям при первоначальной подаче? Лидеры отрасли достигают коэффициента одобрения свыше 90 %

- Объем производственных мощностей: Могут ли они масштабировать производство от прототипных партий до серийного выпуска высокого объёма без потери качества?

- Экспертиза материалов: Понимают ли они конкретные сплавы и толщины листового металла, с которыми вы работаете? Знание материалов предотвращает дорогостоящие ошибки в проектировании

- Коммуникация и поддержка: Насколько оперативно они реагируют на этапе разработки? Будут ли они предоставлять техническую поддержку на постоянной основе после поставки?

- Географические аспекты: Близость влияет на сроки выполнения заказов, расходы на доставку, а также на возможность проведения совместной работы на месте в ходе пробных запусков

Помимо этих объективных факторов, оцените соответствие корпоративных культур. Наилучшие отношения с поставщиками строятся как партнёрские, когда обе стороны вкладывают усилия в достижение взаимного успеха. Поставщики, которые задают детальные вопросы о вашем применении, конструктивно оспаривают предположения и проактивно предлагают улучшения, как правило, обеспечивают лучшие результаты по сравнению с теми, кто просто выполняет расчёт стоимости по чертежу.

Вопросы, связанные с графиком производства, заслуживают особого внимания. Разработка специального штампа включает несколько этапов — проектирование, инженерный анализ, изготовление, термообработка, сборка и пробная штамповка. Каждый из этих этапов может привести к задержкам, если у поставщиков недостаточно производственных мощностей, необходимой экспертизы или эффективного управления проектами. Запросите подробный график реализации проекта с чёткими обязательствами по ключевым вехам и убедитесь, что у поставщиков имеются достаточные мощности для выполнения вашего проекта наряду с их текущей загрузкой.

После того как чёткие критерии оценки поставщиков комплектов штампов определены, вы готовы принимать обоснованные решения при выборе источников закупок. Однако как объединить всё рассмотренное нами ранее в практический план действий? Давайте сводим ключевые аспекты в единую структуру принятия решений, которую вы сможете применять немедленно.

Принятие решения о выборе комплекта штампов с уверенностью

Вы прошли значительный путь — от изучения основных компонентов до оценки возможностей поставщиков. Теперь наступает решающий момент: перевод знаний в практические действия. Независимо от того, подбираете ли вы первую комплектную штамповочную оснастку или оптимизируете стратегию закупок для серийного производства, наличие структурированного подхода позволяет избежать дорогостоящих ошибок и ускоряет достижение целевого качества деталей.

Рассматривайте этот заключительный раздел как ваш компас при принятии решений. Все аспекты, рассмотренные в данном руководстве, сводятся к конкретным практическим шагам, которые вы можете реализовать немедленно — будь то работа с типовым каталогом штамповочных оснасток Danly или разработка полностью индивидуальной оснастки для специализированных применений.

Чек-лист выбора штамповочной оснастки

Прежде чем окончательно определиться с конфигурацией пресса и оснастки, последовательно проработайте следующие базовые решения. Пренебрежение любым из этих этапов создаёт проблемы, которые накапливаются и усугубляются на протяжении всего жизненного цикла производства:

- Определите требования к производству: Определите годовые объемы, сложность деталей, требования к материалам и допускам. Эти параметры определяют все последующие решения относительно конфигурации, материалов и выбора поставщиков.

- Соответствие конфигурации назначению: Выберите конструкцию с задней стойкой для прогрессивных операций, требующих максимальной доступности; диагональную — для сбалансированного доступа и устойчивости; или четырёхстоечную — когда жёсткость и точность важнее соображений доступности.

- Выбирайте подходящие материалы: Сталь — для высокопрочных штампов при больших объёмах производства (более 100 000 циклов); алюминий — при необходимости снижения массы, быстрого прототипирования или частой смены оснастки, если компромиссы оправданы.

- Проверьте совместимость с прессом: До окончательного утверждения любого комплекта технических характеристик штампа подтвердите габариты рабочего стола, высоту закрытия, длину хода и номинальное усилие пресса. Несовместимость по этим параметрам создаёт риски для безопасности и приводит к проблемам с качеством.

- Установите протоколы технического обслуживания: Заранее запланируйте периодичность осмотров, графики смазки и базовые значения измерений износа — до начала производства, а не после возникновения проблем.

- Проведите квалификацию потенциальных поставщиков: Проверьте сертификаты (IATF 16949 для автомобильной промышленности), инженерные возможности, сроки изготовления прототипов и показатели одобрения с первого раза на основе документированных доказательств.

- Запросите подробные графики проектов: Получите обязательства по достижению ключевых этапов на фазах проектирования, изготовления и пробной штамповки. Неопределённые графики, как правило, указывают на ограничения производственных мощностей или технических возможностей.

Данный системный подход применим как при закупке стандартных штампов для прессов, так и при инвестициях в сложные прогрессивные инструменты. Основные принципы остаются неизменными — меняются лишь конкретные параметры в зависимости от вашей области применения.

Следующий шаг в вашем проекте оснастки

Готовы перейти от планирования к реализации? Ваши следующие действия зависят от того, на каком этапе жизненного цикла разработки вы находитесь:

Если вы находитесь на ранних стадиях проектирования: Начните взаимодействие с потенциальными поставщиками уже сейчас — до окончательного утверждения конструкции. Партнёры по изготовлению штамповой оснастки с высокими инженерными компетенциями способны выявить проблемы технологичности на ранней стадии, когда внесение изменений ещё обходится недорого. Такой совместный подход, как правило, сокращает общие сроки разработки и предотвращает дорогостоящие повторные конструкторские работы в ходе пробной штамповки.

Если вы ищете уже существующие конструкции: Сосредоточьте свою оценку на поставщиках, демонстрирующих проверенные системы обеспечения качества и способность быстро реагировать. Для автомобильных применений компания Shaoyi служит отличным примером того, что следует искать: сертификация по стандарту IATF 16949, передовое моделирование методом CAE для предотвращения дефектов и возможности быстрого прототипирования, позволяющие изготовить функциональные штампы всего за 5 дней. Показатель одобрения с первого раза в размере 93 % подтверждает высокое качество результатов, достигаемое благодаря надлежащей инженерной поддержке. Ознакомьтесь с их комплексными решениями для штамповочных матриц , чтобы понять, насколько эти возможности соответствуют вашим требованиям.

Если вы устраняете неисправности в уже существующей оснастке: Повторно изучите диагностические методики, описанные ранее, уделяя особое внимание проверке соосности и анализу износных следов. Иногда наиболее экономически эффективным решением становится восстановление существующих комплектов матриц, а не их полная замена.

На каком бы этапе вы ни находились, помните это фундаментальное правило: качество вашей штамповой оснастки напрямую определяет качество каждой выпускаемой детали. Инвестиции в правильный подбор, сертифицированных поставщиков и системное техническое обслуживание окупаются на протяжении миллионов циклов производства. Решения, принятые вами сегодня в отношении оснастки, будут определять результаты вашего производства в течение многих лет.

Часто задаваемые вопросы о штамповых оснастках

1. Что такое штамповая оснастка и для чего она предназначена?

Штамповая оснастка — это прецизионно спроектированная сборка, состоящая из верхней и нижней штамповых плит, которые удерживаются в точном взаимном положении направляющими колонками и втулками. Она служит базовой основой для операций штамповки металла и обеспечивает выполнение всех процессов резки, формовки и придания формы. Верхняя штамповая плита крепится к ползуну пресса, а нижняя — к его столу; направляющие колонки обеспечивают точность взаимного положения с допуском не более 0,0001 дюйма на протяжении миллионов циклов производства.

2. Какие существуют типы конфигураций комплектов штампов?

Существует четыре основных типа конфигураций комплектов штампов: задние стойки (две стойки вдоль заднего края для максимальной доступности), диагональные стойки (стойки в противоположных углах для сбалансированного доступа и устойчивости), четырёхстоечные (по одной стойке в каждом углу для максимальной жёсткости и точности) и центральные стойки (направляющие расположены вблизи центра для специализированных применений). Конструкции с задними стойками особенно подходят для прогрессивных штампов с подачей ленты, тогда как четырёхстоечные конфигурации идеальны для тяжёлых операций вырубки и требований к высокой точности.

3. Какой материал выбрать для комплекта штампов — сталь или алюминий?

Выберите инструментальную сталь для высокотиражного производства с объемом более 100 000 циклов, где критически важны долговечность и стабильность геометрических размеров. Алюминиевые штамповые комплекты экономически оправданы при изготовлении прототипов, малых серий (менее 50 000 деталей), частой замене штампов (масса алюминия составляет примерно одну треть от массы стали) и в теплочувствительных применениях. Некоторые производители применяют гибридные решения: стальные направляющие колонны в сочетании с алюминиевыми штамповыми плитами — для достижения высокой точности при одновременной экономии массы.

4. Как выбрать подходящий размер штампового комплекта для моего пресса?

Начните с измерения габаритов рабочего стола пресса, закрытой высоты, длины хода и величины светового проёма. Размеры штамповых плит должны превышать габариты вашей оснастки с достаточным запасом для крепёжных элементов, зажимов и регулировок. Убедитесь, что номинальная мощность пресса превышает требуемое усилие штамповки, проверьте соответствие расположения монтажных отверстий пазам Т-образного типа на прессе и убедитесь, что длина направляющих колонн укладывается в доступный световой проём. Всегда предусматривайте запасы по высоте для зажима и соображений безопасности.

5. На какие сертификаты следует обратить внимание при выборе поставщика наборов штампов?

Для автомобильных применений обязательным является сертификат IATF 16949, поскольку он подтверждает наличие проверенной системы менеджмента качества с акцентом на предотвращение дефектов и непрерывное улучшение. ISO 9001 служит базовым стандартом качества, тогда как для аэрокосмических применений может потребоваться соответствие стандарту AS9100. Поставщики, такие как Shaoyi, обладают сертификатом IATF 16949 в сочетании с передовыми возможностями CAE-моделирования и быстрым прототипированием — срок изготовления составляет всего 5 дней, а доля первичного одобрения оснастки достигает 93 %.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —