Составные штампы расшифрованы: когда они превосходят прогрессивную штамповку

Чем отличаются комбинированные штампы от других методов штамповки

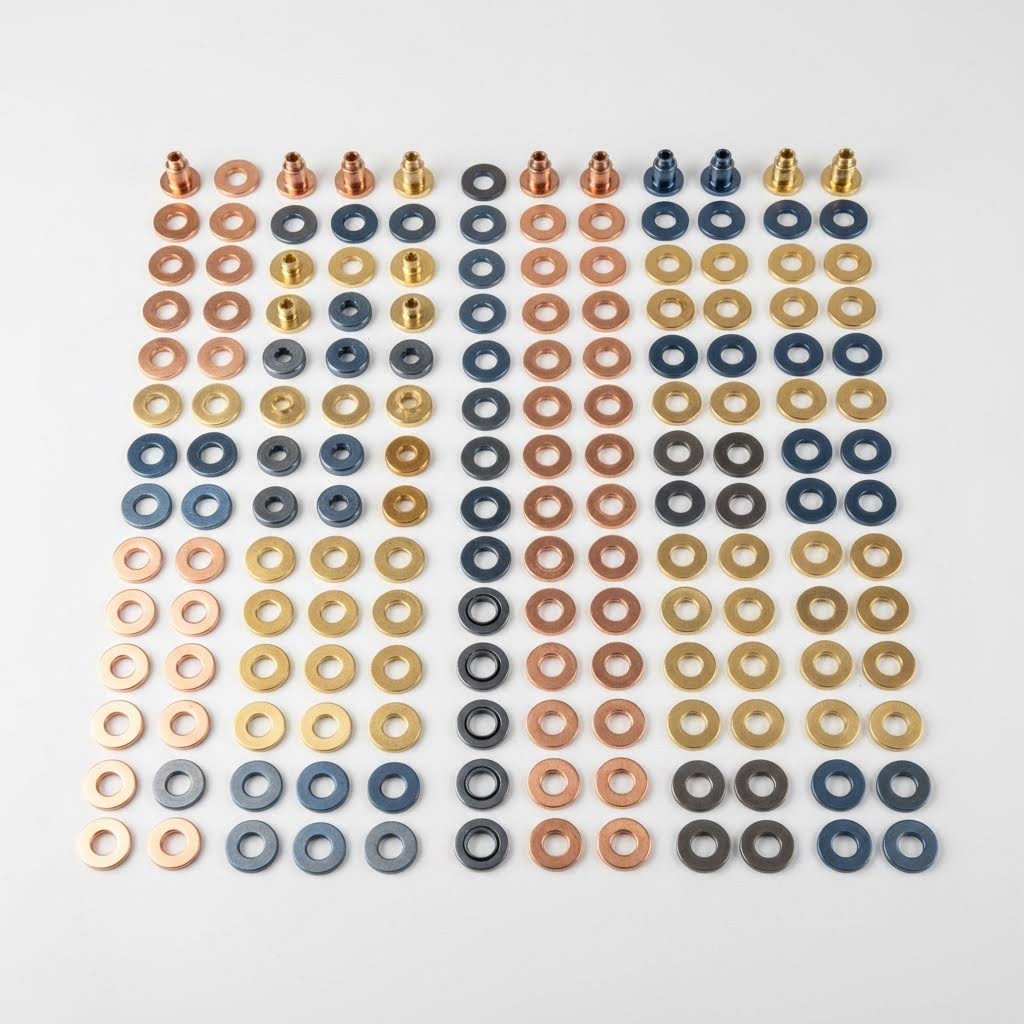

Когда в металлической штамповке критически важна точность, не все подходы к изготовлению оснастки обеспечивают одинаковые результаты. Представьте, что вам необходимо произвести тысячи плоских шайб с идеально центрированными отверстиями. Как обеспечить, чтобы каждая деталь соответствовала строгим допускам без дополнительных операций? Именно здесь проявляют свои преимущества комбинированные штампы.

Комбинированный штамп — это специализированный инструмент для штамповки, выполняющий одновременно несколько операций резки — как правило, вырубку и пробивку — за один ход пресса, обеспечивая получение готовых деталей с превосходной плоскостностью, соосностью и размерной точностью.

В отличие от инструментов одиночной операции, выполняющих лишь одну задачу за один ход, данный тип комбинированного штампа осуществляет всю последовательность резки одновременно. Результат? Детали, сходящие со штамповочного пресса, готовы к использованию без необходимости в дополнительных технологических операциях. Это делает комбинированный штамп важнейшим вариантом среди различных типов штампов для холодной штамповки, доступных производителям сегодня.

Преимущество одиночного хода поясняется

Почему столь важно выполнение всех операций за один ход? Рассмотрим, что происходит при последовательной штамповке на многооперационном штампе . Когда вы вырубаете деталь на одной станции, а затем пробиваете отверстия на другой, каждый этап обработки вносит потенциальные проблемы. Материал перемещается, повторно позиционируется и подвергается новым силам резания в разные моменты времени. Небольшие отклонения накапливаются, и внезапно расстояния от отверстий до края начинают различаться от детали к детали.

При использовании комбинированных штампов пресс опускается один раз, и все операции выполняются одновременно. Наружный контур вырубается в тот же момент, когда внутренние элементы пробиваются. Не требуется повторное позиционирование заготовки, отсутствуют накопленные погрешности, и исключена возможность смещения детали между операциями. Такой одностадийный подход обеспечивает стабильность и точность, недостижимые при последовательном выполнении операций.

Как одновременное выполнение операций обеспечивает высокую точность

Механический принцип, лежащий в основе этого преимущества в точности, прост, но в то же время чрезвычайно эффективен. Когда силы резания действуют на листовой металл одновременно с нескольких направлений, они фактически уравновешивают друг друга. В процессе резания материал равномерно ограничивается со всех сторон, что предотвращает локальную деформацию, возникающую при последовательном приложении усилий.

Представьте это следующим образом: если вы пробиваете отверстие в плоском металлическом листе, окружающий материал испытывает напряжение и может слегка деформироваться. Теперь, если вы сразу же вырубаете внешний контур, пока это внутреннее напряжение ещё сохраняется, вы вносите размерные отклонения. Комбинированные штампы полностью устраняют эту проблему, прикладывая все режущие усилия одновременно и обеспечивая плоскость и стабильность заготовки на протяжении всей операции.

Такой подход с одновременным резанием особенно ценен, когда критически важны строгие позиционные допуски между элементами детали. Электрические контакты, прецизионные шайбы и компоненты, требующие точной концентричности отверстий относительно края, значительно выигрывают от этой возможности. Геометрия детали остаётся неизменной, поскольку каждый разрез выполняется в идеальной синхронизации, обеспечивая тот уровень точности, который отличает высококачественное производство от удовлетворительных результатов.

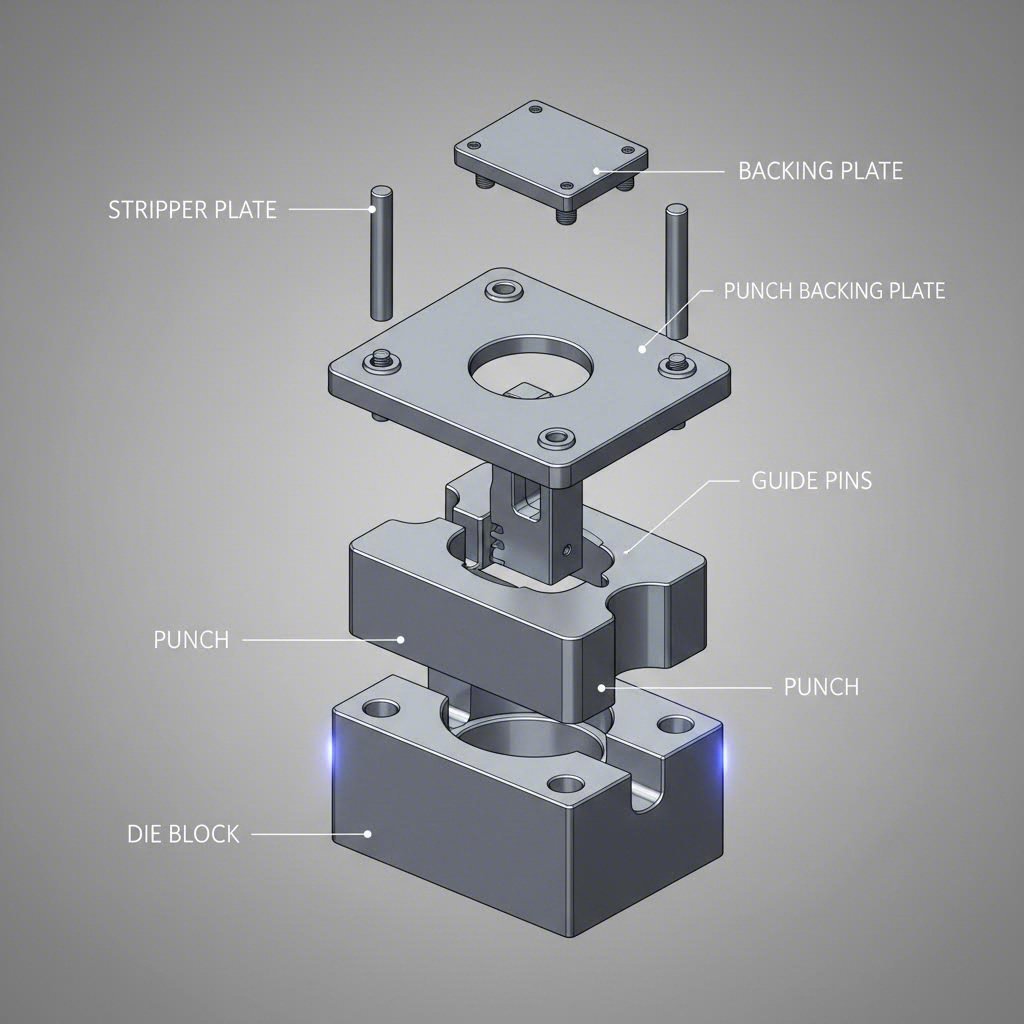

Основные компоненты и механический принцип работы

Понимание того, как комбинированные штампы обеспечивают свое преимущество в точности, требует более пристального взгляда на процессы, происходящие внутри сборки инструментов. Каждый компонент выполняет конкретную функцию, и вместе они образуют механическую систему, способную производить детали с исключительной стабильностью. Рассмотрим подробно эти ключевые элементы и изучим, как они взаимодействуют друг с другом при каждом ходе пресса.

В отличие от более простых типов штампов, для которых может быть достаточно базовых конфигураций пуансона и матрицы, комбинированные штампы объединяют несколько функциональных элементов в единую систему. Ниже перечислены основные компоненты, которые присутствуют в хорошо спроектированном комбинированном штампе:

- Пуансон: Мужская часть штампа, которая опускается в обрабатываемый материал и прикладывает усилие для резки или формовки заготовки. Как правило, изготавливается из закалённой стали или твёрдого сплава на основе карбида вольфрама для обеспечения долговечности.

- Смертельный блок: Женская часть, расположенная в нижней части сборки, содержащая режущие кромки и отверстия, необходимые для вырубки внешнего контура и выброса готовых деталей.

- Съемная плита: Удаляет листовой материал из пуансона после каждого хода, обеспечивая чистое отделение и предотвращая прилипание материала к инструменту.

- Центровочные пальцы: Точные направляющие штифты, обеспечивающие точное позиционирование материала перед резанием и гарантирующие стабильное расположение заготовок от детали к детали.

- Опорные плиты: Тяжёлые стальные плиты, поглощающие и распределяющие значительные силы резания, возникающие в процессе работы, защищая стол пресса и компоненты штампа.

- Направляющие пальцы: Обеспечивают совмещение верхней и нижней частей штамповой сборки, поддерживая идеальную соосность на протяжении всего цикла хода.

- Упорные подушки: Надёжно фиксируют заготовку во время операций резания, предотвращая её смещение, которое может повлиять на размерную точность.

Внутри сборки блока штампа

Блок матрицы заслуживает особого внимания, поскольку именно в нем объединяются многие элементы прецизионной инженерии. Этот компонент обеспечивает режущие кромки для операции вырубки и одновременно поддерживает пробойные пуансоны, формирующие внутренние элементы детали. Отверстия в блоке матрицы обрабатываются с чрезвычайно высокой точностью, а зазоры тщательно рассчитываются с учётом типа и толщины материала.

При осмотре составного блока матрицы вы заметите, что он выполняет две функции. Во-первых, он обеспечивает женскую режущую кромку, против которой пуансон вырубки срезает внешний контур заготовки. Во-вторых, в нём установлены закалённые вставки или втулки, направляющие пробойные пуансоны при формировании внутренних отверстий. Именно эта двойная функциональность позволяет выполнять несколько операций одновременно за один ход.

В матрице также предусмотрены механизмы выброса. После вырезания каждой детали ее необходимо удалить из зоны открытия матрицы. Эжекторы с пружинным приводом или положительные системы выброса выталкивают готовые детали из зоны инструментов, что позволяет начать следующий цикл без помех. Эта функция выброса критически важна для поддержания стабильной продолжительности циклов в производственных условиях.

Критически важные компоненты выравнивания

Точность комбинированных матриц в значительной степени зависит от правильного взаимного расположения компонентов. В этом отношении особую роль играют направляющие штифты (пилоты). До того как пуансоны начнут воздействовать на материал, направляющие штифты входят в предварительно пробитые отверстия или упираются в кромки материала, обеспечивая точное позиционирование заготовки. Это гарантирует, что каждая деталь получит идентичную обработку независимо от незначительных отклонений при подаче ленты.

Направляющие штифты и втулки обеспечивают точное совмещение верхней и нижней половин матрицы на протяжении всего хода. Даже незначительное несоосность может привести к неравномерному резанию, преждевременному износу инструмента или погрешностям размеров. Высококачественные составные матрицы используют прецизионно обработанные направляющие компоненты с минимальным зазором, чтобы полностью исключить возможность бокового смещения в процессе работы.

Так как же все компоненты взаимодействуют друг с другом во время реального хода пресса? Представьте себе следующую последовательность: верхняя половина матрицы начинает опускаться, и отжимная плита первой контактирует с листовым материалом, надёжно прижимая его к матричному блоку. По мере дальнейшего движения пресса вниз направляющие штифты точно позиционируют заготовку. Затем, в одном непрерывном движении, пробойный пуансон вырезает внешний контур, одновременно с этим пробойные пуансоны формируют внутренние элементы. Материал разрезается с обеих сторон в один и тот же момент, причём силы уравновешены для сохранения плоскостности.

После завершения резки пресс меняет направление движения. Отжимная плита удерживает обрезки заготовки, пока пуансоны отводятся назад, обеспечивая чистое отделение готовой детали. Затем пружинные выталкиватели выталкивают готовую деталь из отверстия матрицы, и цикл готов повториться. Этот скоординированный процесс происходит за доли секунды, однако каждый компонент должен безупречно выполнять свою функцию.

Отличие данного процесса от работы матрицы в прогрессивной штамповке заключается в отсутствии перемещения между станциями. В прогрессивных штампах лента последовательно продвигается через несколько станций, где на каждой остановке выполняются различные операции. Хотя прогрессивные матрицы отлично подходят для изготовления сложных деталей, требующих операций формообразования, компаундные матрицы обеспечивают более высокое качество при изготовлении деталей, где критически важны плоскостность и концентричность элементов.

Понимание этих механических принципов помогает объяснить, почему качество компонентов и их техническое обслуживание имеют столь большое значение. Поскольку при значительных нагрузках взаимодействует множество элементов, даже незначительный износ или нарушение соосности могут повлиять на качество детали. Эта техническая основа задаёт рамки для оценки того, какие геометрии деталей действительно выигрывают от применения технологии комбинированных штампов.

Соответствие геометрии детали и конструкторские соображения

Вы уже ознакомились с тем, как работают комбинированные штампы с механической точки зрения, однако перед каждым инженером встаёт практический вопрос: подойдёт ли данный подход для конкретной детали? Термин «более простые детали» часто употребляется при обсуждении штамповки с помощью комбинированных штампов, однако его редко определяют с достаточной точностью. Давайте исправим это.

Когда производители описывают идеальные области применения комбинированных штампов, они обычно имеют в виду плоские или почти плоские детали, требующие одновременного вырубания и пробивки внутренних отверстий. К таким деталям относятся шайбы, прокладки, уплотнения, прокладки-проставки и дистанционные кольца — изделия, для которых критически важна абсолютная стабильность соотношения между внутренними и внешними элементами. Изготовитель согласно данным, аэрокосмический, медицинский и промышленный секторы часто предъявляют к этим компонентам чрезвычайно высокие требования по точности размеров, соосности и плоскостности для соответствия строгим отраслевым сертификациям.

Идеальная геометрия деталей для комбинированных штампов

Итак, какие именно характеристики геометрии детали делают её пригодной для штамповки комбинированным штампом? Ответ заключается в нескольких ключевых признаках, которые согласуются с преимуществом одновременной резки, обеспечиваемым такими инструментами:

- Круглые плоские детали с центральными отверстиями: Шайбы, плоские кольца и дистанционные кольца диаметром до примерно 150 мм являются классическим примером применения комбинированного штампа.

- Электрические контакты и выводы: Компоненты, требующие высокой концентричности отверстий относительно края заготовки, выигрывают от одновременной обработки внутреннего и наружного диаметров.

- Тонких материалов: Детали, штампуемые из материала толщиной до 0,0005 дюйма — в случаях, когда прогрессивная металлоштамповка привела бы к деформации при перемещении заготовки, — являются отличными кандидатами.

- Компоненты, требующие высокой концентричности: Когда чертежи задают максимальные допуски концентричности, компаундные штампы обеспечивают результаты, недостижимые при последовательном выполнении операций.

- Плоские заготовки с несколькими пробитыми элементами: Любая геометрия, при которой все необходимые операции могут быть выполнены исключительно путём резки без формовки или гибки.

- Детали для литий-ионных аккумуляторов и прецизионных сборок: Применения, где критически важны как концентричность, так и плоскостность.

Возможности по обеспечению точности заслуживают особого внимания. Компаундные штампы позволяют выдерживать концентричность между отверстиями и внешним контуром в пределах 0,001 дюйма, согласно ART Metals Group такой уровень точности становится возможным, поскольку все элементы вырезаются одновременно — при перемещении детали между станциями не возникает возможности накопления погрешностей позиционирования.

Когда компаундные штампы не являются оптимальным выбором

Понимание ограничений столь же важно, как и осознание преимуществ. Некоторые геометрии деталей просто не соответствуют тем задачам, в которых компаундные штампы показывают наилучшие результаты. Если ваша конструкция попадает в одну из перечисленных ниже категорий, скорее всего, более целесообразным решением станет использование прогрессивного штампа прогрессивная штамповочная матрица или штампа с передачей заготовки:

- Детали, требующие операций гибки или формовки: Компаундные штампы отлично подходят для резки, но не для формообразования. Если ваша деталь требует фланцев, рёбер жёсткости или других сформированных элементов, потребуется прогрессивный или передающий штамп.

- Глубоковытянутые компоненты: Чашеобразные детали, корпуса или любые изделия, требующие значительного перемещения материала в процессе формовки, невозможно изготовить за один ход компаундного штампа.

- Сложные геометрии с многоступенчатым формированием: Детали, требующие последовательных операций формовки — при которых материал должен последовательно обрабатываться на нескольких этапах — выходят за пределы оптимальной области применения комбинированных штампов.

- Крупногабаритные детали со сложными внутренними элементами: Хотя комбинированные штампы хорошо справляются с множественными пробивками, чрезвычайно сложные внутренние узоры целесообразнее изготавливать с помощью прогрессивной штамповки, позволяющей включить несколько станций резки.

- Детали, требующие нарезания резьбы или сборки непосредственно в штампе: Дополнительные операции, которые необходимо выполнять между этапами формовки, требуют постанционного подхода прогрессивной оснастки.

Вот практический способ взглянуть на это: если ваша деталь может быть полностью готова за счёт одновременных операций резки без необходимости формовки, то штамповка комбинированным штампом заслуживает серьёзного рассмотрения. Как только геометрия детали требует гибки, вытяжки или ступенчатой формовки, вы вышли за пределы тех задач, в которых данный тип оснастки показывает наилучшие результаты.

Решение в конечном итоге сводится к согласованию требований к вашей детали с возможностями инструментальной оснастки. Комбинированные штампы обеспечивают беспрецедентную точность при изготовлении плоских деталей, получаемых только путём резки — однако не менее важно знать, когда следует выбирать альтернативные подходы. Определив пригодность геометрии, логичным следующим вопросом становится: как комбинированные штампы соотносятся напрямую с прогрессивными и трансферными штампами при изменяющихся требованиях к проекту?

Комбинированные штампы против прогрессивных и переносных штампов

Теперь, когда вы понимаете, какие геометрии подходят для комбинированных штампов, возникает более широкий вопрос: как выбрать между комбинированными, прогрессивными и трансферными штампами, если технически допустимо применение нескольких подходов? Данное решение влияет на всё — от первоначальных капитальных затрат до долгосрочной экономики себестоимости одной детали. Давайте построим структурированную методику, которая сделает этот выбор очевидным.

Каждый тип штампа удовлетворяет определённым производственным потребностям, и выбор неподходящего типа означает либо избыточные затраты на оснастку, либо снижение качества и эффективности. В приведённом ниже сравнении подробно рассмотрены ключевые факторы, которые необходимо учитывать перед выбором того или иного подхода.

| Критерии выбора | Составные штампы | Прогрессивные штампы | Передача умирает |

|---|---|---|---|

| Объем производства | Низкий — средний (10 000–500 000 ежегодно) | Высокий объём (500 000+ ежегодно) | Средний — высокий (50 000–1 000 000 ежегодно) |

| Сложность детали | Простые плоские геометрии с пробивкой | Сложное многостадийное формование и резка | Крупногабаритные детали с несколькими операциями формования |

| Допуски | Отличная концентричность (±0,001") | Хорошая (±0,002"–±0,005") | Хорошая — отличная в зависимости от конструкции |

| Типичное время цикла | 30–60 ходов в минуту | 60–1500 ходов в минуту | 15–40 ходов в минуту |

| Первоначальная стоимость оснастки | Низкая стоимость ($5000–$50 000) | Высокая стоимость ($50 000–$500 000+) | Самая высокая стоимость ($75 000–$750 000+) |

| Идеальные применения | Шайбы, прокладки, электрические контакты | Кронштейны, разъёмы, сложные сборочные узлы | Автомобильные панели, крупные корпуса |

Матрица принятия решений по объёму и сложности

Как определить, когда ваш проект переходит порог от одного типа штампа к другому? Объём и сложность совместно определяют это решение, а понимание их взаимодействия позволяет избежать дорогостоящих ошибок.

Для годового объёма менее 50 000 деталей с простыми геометриями, требующими только резки, комбинированные штампы почти всегда экономически оправданы. Более низкие затраты на оснастку быстро окупаются, а вы получаете превосходную точность без дополнительных издержек, связанных с более сложными настройками прогрессивного штампования. Если ваша деталь требует лишь вырубки и пробивки, зачем платить за формовочные станции, которые вам не понадобятся?

Как только годовой объем производства превышает 500 000 единиц, а детали требуют гибки, формовки или выполнения нескольких последовательных операций, прогрессивные штампы и процессы штамповки становятся экономически целесообразными. Более высокие первоначальные капитальные затраты распределяются на большее количество деталей, что значительно снижает себестоимость одной единицы продукции. Конструкция прогрессивного штампа включает несколько станций, выполняющих различные операции по мере продвижения ленты, что делает производство сложных геометрических форм экономически выгодным в крупносерийном производстве.

Передаточные штампы занимают уникальную промежуточную позицию. Когда ваши детали слишком велики для стандартных прогрессивных операций с подачей из рулона — например, кузовные панели автомобилей или крупногабаритные корпуса — передаточная штамповка перемещает отдельные заготовки между станциями с помощью механических захватов или роботизированных систем. Такой подход позволяет выполнять масштабные операции формовки над деталями, которые попросту не помещаются в прогрессивный инструмент.

Рассмотрим практический пример: вам ежегодно требуется 100 000 плоских медных контактов с центральными отверстиями, требующими концентричности ±0,001 дюйма. Комбинированные штампы обеспечивают такую точность при разумных затратах на оснастку. Теперь представьте тот же объём, но с добавлением операций гибки и формовки. В этом случае пошаговая штамповка становится более оправданной, несмотря на более высокие первоначальные затраты на оснастку — преимущество в цикловом времени и возможности формовки окупят эти расходы.

Анализ себестоимости детали по типам штампов

Понимание первоначальных затрат на оснастку — лишь начало. Реальная финансовая картина складывается при расчёте общей себестоимости одной детали за весь период планируемого производства. Именно здесь многие закупочные решения оказываются ошибочными.

Комбинированные штампы обеспечивают самую низкую стартовую стоимость — обычно от 5 000 до 50 000 долларов США в зависимости от сложности. Для применений с низким и средним объёмом выпуска это означает конкурентоспособную себестоимость одной детали уже до учёта преимущества высокой точности. Вам не нужно оплачивать станции формовки, сложные схемы расположения заготовок на ленте или инженерное проектирование прогрессивных штампов — всё это избыточно для вашей простой геометрии.

Прогрессивные штампы требуют значительно более высоких первоначальных инвестиций — зачастую от 50 000 долларов США до нескольких сотен тысяч долларов США, а для сложных автомобильных применений — и свыше 500 000 долларов США. Однако их исключительно высокая тактовая частота (иногда превышающая 1 000 ходов в минуту) резко снижает себестоимость одной детали при больших объёмах выпуска. Расчёты склоняются в их пользу, когда ежегодно производится миллионы сложных деталей.

Штамповка с использованием переходных штампов требует наибольших затрат на оснастку, однако позволяет выполнять операции, невозможные при применении других методов. Крупногабаритные детали, требующие глубокой вытяжки, интенсивной формовки или сборочных операций непосредственно в штампе, оправдывают такую повышенную стоимость, поскольку альтернативные методы просто не способны обеспечить требуемую геометрию.

Размер детали создаёт ещё одну границу для принятия решения. Как правило, детали размером менее 6 дюймов подходят для компаундного или прогрессивного методов штамповки, тогда как более крупные детали зачастую требуют применения переходных штампов. Физические ограничения прогрессивной штамповки из рулонной ленты определяют предельные практические размеры деталей, поэтому для более крупных геометрий применяются переходные штампы с подачей заготовок.

При оценке вашего проекта начните с ответов на следующие вопросы: каковы ваши годовые требования к объему производства? Требует ли ваша геометрия операций формовки или деталь может быть изготовлена исключительно путем резки? Какие допуски являются обязательными и не подлежат обсуждению? Ответы на эти вопросы однозначно определят вашу позицию в данной системе принятия решений и укажут на подход к оснастке, который обеспечит оптимальный баланс между точностью, стоимостью и производственной эффективностью для ваших конкретных задач. После того как тип штампа выбран, следующий аспект приобретает не меньшее значение: какие материалы наиболее совместимы с выбранным методом?

Руководство по выбору материалов и их совместимости

Вы определили составные штампы как наиболее подходящий тип оснастки для вашей геометрии детали, однако возникает следующий важнейший вопрос: какие именно материалы демонстрируют высокую эффективность в данном применении? Большинство конкурентов лишь вскользь упоминают совместимость материалов, не приводя конкретных данных. Давайте исправим это и предоставим вам практические рекомендации, которые можно сразу применить в вашем следующем проекте.

Взаимодействие свойств материала и конструкции штампа влияет на всё: от достижимых допусков до срока службы инструмента. Понимание этих взаимосвязей помогает оптимизировать как качество деталей, так и экономическую эффективность производства. Ниже приведены характеристики обработки распространённых металлов при использовании комбинированных штампов:

| Категория материала | Подходящее | Ключевые моменты | Типичные применения |

|---|---|---|---|

| Углеродистыми сталями | Отличный | Предсказуемое поведение при резании; стандартные зазоры работают хорошо; экономичное оснащение | Шайбы, прокладки, общепромышленные компоненты |

| Нержавеющая сталь | Хорошо | Требуется прочное оснащение; упрочнение при обработке требует более острых режущих кромок; необходимы увеличенные зазоры | Медицинские устройства, оборудование для пищевой промышленности, коррозионностойкие детали |

| Медные сплавы | Отличный | Идеален для электрических компонентов; мягкость материала позволяет обеспечивать высокую точность; следует контролировать образование заусенцев | Электрические контакты, шины, выводы |

| Латунь | Отличный | Отличная формоустойчивость; чистое резание; минимальный износ инструмента | Точные шайбы, декоративные компоненты, фитинги |

| Алюминий | Хорошо | Требуются специфические зазоры (обычно увеличенные); возможна задираемость; нанесение покрытия может помочь | Лёгкие компоненты, экранирующие элементы для электроники, теплоотводы |

Применение углеродистой стали в прогрессивной штамповке выгодно благодаря её благоприятным технологическим свойствам, и то же самое справедливо и для работы с комбинированными штампами. Стандартные низкоуглеродистые стали легко обрабатываются и демонстрируют предсказуемое поведение, что делает их идеальным исходным материалом при разработке нового инструмента. Прогрессивная штамповка латуни обладает схожими преимуществами — превосходная формоустойчивость материала обеспечивает чистые кромки и стабильные результаты при выполнении комбинированных операций.

Руководство по толщине материала

Диапазон толщин оказывает существенное влияние на применимость комбинированных штампов. Хотя такие инструменты способны обрабатывать широкий спектр толщин материалов, определённые диапазоны позволяют максимально эффективно использовать преимущество одновременной резки, которое вы стремитесь получить.

Для большинства применений комбинированные штампы показывают наилучшие результаты при толщине материала от 0,005 до 0,250 дюйма. В этом диапазоне сбалансированные режущие усилия, обеспечивающие превосходную плоскостность, работают так, как и задумано. Для более тонких материалов (вплоть до 0,0005 дюйма — в специализированных случаях) требуется тщательный контроль давления отжимной плиты, чтобы предотвратить деформацию при обработке. Более толстые материалы требуют пропорционально большего усилия пресса и более прочных компонентов инструментальной оснастки.

Вот практическое правило: по мере увеличения толщины материала зазор между пуансоном и матрицей также должен увеличиваться — обычно он рассчитывается как процент от толщины заготовки. Для низкоуглеродистой стали рекомендуемый зазор составляет примерно 5–7 % с каждой стороны. Для нержавеющей стали требуется 6–8 %, тогда как для более мягких материалов, таких как медь, в прогрессивных штамповочных операциях допустимы зазоры всего 3–5 %.

Учёт твёрдости и пластичности

Твёрдость материала напрямую влияет на решения, принимаемые при проектировании инструментов. Более твёрдые материалы создают большие силы резания и ускоряют износ пуансонов. Для них также требуются большие зазоры между матрицей и пуансоном, чтобы предотвратить чрезмерные нагрузки на инструмент и преждевременный выход его из строя.

При работе с более твёрдыми материалами, такими как нержавеющая сталь или пружинная сталь, следует предусматривать:

- Большие зазоры: Обычно на 1–2 % больше по сравнению с эквивалентными значениями для мягкой стали

- Более твёрдые инструментальные стали: D2, M2 или твердосплавные вставки для режущих кромок

- Более частую заточку: Сокращённые интервалы между циклами технического обслуживания

- Увеличенную мощность пресса: Более высокие усилия, необходимые для чистого резания материала

Более мягкие и пластичные материалы создают иные трудности. Медь и латунь позволяют выдерживать более жесткие допуски и вызывают меньший износ инструмента, однако их пластичность может приводить к образованию заусенцев на обрезанных кромках. Материал склонен к течению, а не к чистому сдвигу, особенно если зазоры слишком малы или режущие кромки затупились.

Пластичность также влияет на поведение материалов при одновременном резании. Высокопластичные металлы могут демонстрировать более выраженный эффект закатывания кромок — округлую область, где материал изгибается перед сдвигом. Для применений, требующих чистых и строго перпендикулярных кромок, корректировка зазоров и поддержание остроты режущего инструмента становятся обязательными.

Одним из часто упускаемых из виду факторов является состояние отжига материала. Отожжённые материалы легче поддаются резанию, но могут давать больше заусенцев. Упрочнённые или термообработанные материалы срезаются чище, однако для их обработки требуется большее усилие резания. Правильный выбор состояния отжига для ваших штампов и операций штамповки может существенно повлиять как на качество деталей, так и на срок службы инструмента.

Понимание особенностей поведения материалов позволяет оптимизировать как конструкцию штампа, так и параметры производства. Однако даже самый удачный выбор материала не компенсирует неправильную эксплуатацию и обслуживание — а это приводит нас к ключевой теме поддержания инструмента в идеальном состоянии.

Требования к обслуживанию и устранение неисправностей

Вы выбрали подходящие материалы и метод изготовления инструмента, но вот реальность: даже идеально спроектированные комбинированные штампы теряют работоспособность без надлежащего ухода. Удивительно, но эта критически важная тема практически не освещается в большинстве источников по штамповке. В то же время именно практика технического обслуживания напрямую определяет, будет ли ваш инструмент выпускать качественные детали в течение 100 000 циклов или 1 000 000. Давайте восполним этот пробел, предоставив практические рекомендации по обслуживанию.

Как отмечал один из производителей прецизионного оборудования: «Если вы не можете поддерживать остроту своих инструментов, их нельзя установить в пресс, и вы не сможете штамповать детали ». Эта реальность одинаково применима и к комбинированным штампам: обслуживание — не опция, а необходимое условие стабильного производства.

Каждый раз, когда ваша матрица выходит из пресса, необходимо проводить систематический осмотр в соответствии с установленным протоколом. Ниже приведены ключевые контрольные точки, обеспечивающие безупречную работу инструмента:

- Современное состояние: Проверьте режущие кромки пуансона и матрицы на наличие сколов, трещин или видимых следов износа. Тупые кромки вызывают образование заусенцев и требуют увеличения усилия резания.

- Проверка зазоров: Измерьте зазоры между пуансоном и матрицей в нескольких точках. Неравномерный износ приводит к нестабильным зазорам, что негативно влияет на качество деталей.

- Проверка выравнивания: Проверьте посадку направляющих штифтов и втулок. Избыточный люфт свидетельствует об износе и приведёт к отклонениям размеров деталей, а также ускоренному износу инструмента.

- Натяжение пружины: Протестируйте пружины отжимных устройств и механизмы выброса деталей. Ослабленные пружины вызывают неполное отжимание деталей и затрудняют их обработку.

- Требования к смазке: Проверьте направляющие поверхности, подвижные компоненты и накладки износостойкого материала. Правильная смазка предотвращает задиры и продлевает срок службы компонентов.

- Состояние центровочных штифтов: Проверьте центровочные штифты на наличие износа или повреждений, которые могут повлиять на точность позиционирования деталей.

Графики заточки и обслуживания режущих кромок

Когда следует затачивать инструмент? Ответ зависит от типа обрабатываемого материала, объема производства и ваших требований к качеству — однако откладывать заточку до тех пор, пока детали не будут отклонены при контроле, означает, что вы уже опоздали.

Устанавливайте интервалы заточки на основе количества ударов, а не календарного времени. При обработке углеродистой стали многие цеха проводят заточку каждые 50 000–100 000 ходов. Для нержавеющей стали и более твердых материалов из-за ускоренного износа режущей кромки может потребоваться заточка каждые 25 000–50 000 ходов. Строго отслеживайте эти интервалы: в прогрессивных операциях штамповки и гибки пропуск запланированного технического обслуживания неизбежно приводит к внеплановым простоем.

Современное оборудование для поверхностного шлифования кардинально повысило эффективность технического обслуживания. Согласно DCM Tech , роторные поверхностные шлифовальные станки выполняют заточку инструмента за три–четыре часа по сравнению с восемью–двенадцатью часами на традиционном оборудовании. Эта экономия времени напрямую сокращает сроки выполнения заказов и увеличивает время производственной работы оборудования.

Сам процесс шлифовки имеет значение для срока службы инструмента. Плоское шлифование удаляет изношенный материал без введения тепла, которое может ослабить закаленные режущие кромки. Как пояснил один слесарь-инструментальщик: «Шлифовка обеспечивает значительно более прочный продукт, поскольку при ней не требуется вводить тепло посредством сварки, что может ослабить инструмент для чистовой вырубки из-за давления, которое он должен выдерживать». То же самое правило применимо и к техническому обслуживанию комбинированных штампов: повторное шлифование лучше сохраняет целостность инструмента по сравнению с альтернативными методами ремонта.

Увеличение срока службы штампов за счёт правильного ухода

Выявление износа до того, как он вызовет проблемы с качеством, позволяет отличить проактивное техническое обслуживание от реактивных аварийных мер. Ниже приведены признаки, указывающие на необходимость внимания к вашему инструменту:

- Образование заусенцев: Увеличение высоты заусенцев на обрезанных кромках сигнализирует о затуплении режущих кромок или проблемах с зазорами. Устраните эту проблему до того, как заусенцы вызовут последующие технологические нарушения.

- Размерный дрейф: Если детали постепенно выходят за пределы допусков, скорее всего, износ затронул критически важные компоненты системы точной ориентации или режущие кромки.

- Повышенное усилие резания: Если требования к усилию прессования постепенно возрастают, тупые режущие кромки деформируют материал вместо того, чтобы чисто его отрезать.

- Нестабильная плоскостность деталей: Проблемы с давлением отжимной плиты или неравномерный износ режущих кромок могут вызывать искажение деталей, которое изначально отсутствовало.

- Необычный шум или вибрация: Изменения в рабочих звуках зачастую указывают на проблемы с выравниванием или износ компонентов, требующие дополнительного анализа.

Правильное техническое обслуживание значительно увеличивает срок службы инструмента и одновременно сохраняет высокое качество деталей. Прогрессивные штампы и комбинированные матрицы одинаково выигрывают от ведения документированной истории технического обслуживания, в которой фиксируются все выполненные мероприятия и их последствия. Эти данные помогают прогнозировать будущие потребности в обслуживании и оптимизировать интервалы заточки для ваших конкретных применений.

Как решить проблемы, которые возникают часто

Когда возникают проблемы с качеством, системный поиск неисправностей позволяет быстро выявить коренные причины. Ниже приведено практическое руководство по наиболее распространённым проблемам комбинированных матриц:

| Проблема | Вероятная причина | Корректирующие действия |

|---|---|---|

| Избыточные заусенцы | Недостаточный зазор или тупые режущие кромки | Проверьте и при необходимости отрегулируйте зазоры; произведите заточку или замените изношенные компоненты |

| Деформация детали | Неправильное давление отжимного устройства или несбалансированные режущие усилия | Отрегулируйте натяжение пружин отжимного устройства; проверьте равномерность распределения давления |

| Размерные отклонения | Износ элементов системы выравнивания или ухудшение режущей кромки | Проверьте направляющие штифты и втулки; осмотрите их на наличие неравномерного износа |

| Нестабильное положение отверстий | Износ центровочных штифтов или проблемы с подачей ленты | Замените изношенные центровочные штифты; проверьте точность подачи и направление ленты |

| Преждевременный выход инструмента из строя | Несоосность верхней и нижней половин матрицы | Используйте контрольный оправочный стержень для проверки и регулировки соосности башенной головки |

Согласно рекомендациям по диагностике неисправностей от DGMF Mold Clamps, регулярная проверка соосности башенной головки станка и основания крепления с помощью контрольного оправочного стержня предотвращает неравномерный износ, приводящий к преждевременному выходу из строя прогрессивных и комбинированных штампов. Эта простая процедура позволяет выявить проблемы до того, как они повредят дорогостоящую оснастку.

Если проблемы с зазором сохраняются, помните, что корректировки должны быть постепенными. Каждая корректировка, как правило, не должна превышать 0,15 мм, чтобы избежать чрезмерной коррекции. При устранении неполадок используйте более низкие скорости пробивки, чтобы снизить нагрузку на компоненты при выявлении первопричины.

После внедрения протоколов технического обслуживания вы готовы обеспечивать стабильное производство качественных деталей с помощью ваших комбинированных штампов. Однако понимание областей применения этих инструментов в различных отраслях позволяет выявить ещё больше возможностей для использования их преимуществ в плане точности.

Применение в отраслях и автомобильное производство

Вы освоили технические основы комбинированных штампов — теперь давайте рассмотрим, в каких областях производства эти инструменты оказывают наибольшее влияние. От электрических контактов в вашем смартфоне до точных шайб в тормозных системах автомобилей — комбинированные штампы незаметно обеспечивают выпуск продукции, от которой мы ежедневно зависим. Понимание этих применений раскрывает, почему некоторые отрасли принципиально не могут идти на компромисс в вопросе точности, обеспечиваемой данным типом инструментальной оснастки.

Применение в производстве прецизионных компонентов для автомобильной промышленности

Когда вы нажимаете на педаль тормоза, вы доверяете работу компонентов, полученных штамповкой с допусками, измеряемыми тысячными долями дюйма. Автомобильные производители в значительной степени полагаются на комбинированные штампы при изготовлении плоских прецизионных деталей, где размерная точность напрямую влияет на эксплуатационные характеристики и безопасность. Рассмотрим следующие критически важные применения:

- Прокладки и шайбы тормозной системы: Эти компоненты требуют идеальной плоскостности и соосности, чтобы обеспечить равномерное распределение гидравлического давления.

- Прокладки коробки передач: Строгие допуски по толщине предотвращают люфт шестерен и обеспечивают плавную передачу мощности.

- Прокладки топливной системы: Точные уплотнительные поверхности предотвращают утечки, которые могут поставить под угрозу безопасность транспортного средства и соответствие нормам выбросов.

- Контакты электрического заземления: Постоянное соотношение между отверстиями и краями детали обеспечивает надежные электрические соединения по всему транспортному средству.

- Кольца крепления датчиков: Плоские и концентричные компоненты сохраняют правильное положение датчиков для получения точных показаний.

Высокие требования автомобильной промышленности к качеству делают сертификацию по стандарту IATF 16949 обязательной для поставщиков оснастки. Согласно Master Products , данная сертификация «устанавливает базовый уровень качества, которого можно ожидать при передаче на аутсорсинг проекта по штамповке металлических деталей для автомобилей», с основным акцентом на «предотвращение дефектов и производственных отклонений, а также сокращение отходов и потерь». При выборе поставщиков компонентов для прогрессивной штамповки в автомобильной промышленности наличие данной сертификации свидетельствует о приверженности системному управлению качеством, требуемому автопроизводителями.

Современное автомобильное штампование всё чаще опирается на моделирование в системах CAE (инженерное проектирование с помощью компьютера) для оптимизации конструкции штампов ещё до того, как будет обработан первый металл. Такой подход позволяет выявить потенциальные проблемы с течением материала, концентрацией напряжений и размерной стабильностью ещё на этапе проектирования — что экономит как время, так и затраты на изготовление оснастки. Поставщики, предлагающие передовые возможности моделирования в сочетании с сертификацией по стандарту IATF 16949, такие как Решения Shaoyi в области прецизионных штамповочных матриц , могут ускорить циклы разработки, одновременно гарантируя отсутствие дефектов в производственных результатах.

Применение в электротехнической и электронной промышленности

Если в автомобильных приложениях требуется высокая точность, то требования электротехнической и электронной промышленности выходят на совершенно иной уровень. Процесс последовательного штампования хорошо подходит для массового производства корпусов разъёмов и сложных контактных элементов, однако компаундные штампы остаются предпочтительным выбором, когда соблюдение концентричности и плоскостности является обязательным требованием.

Штампованные электрические контакты, пожалуй, представляют собой наиболее сложное применение комбинированных штампов. Как поясняет Composidie, эти базовые компоненты «выполняют функцию интерфейса между проводником и точкой подключения, обеспечивая надёжный электрический контакт». Любые отклонения в размерах могут вызвать сопротивление, приводящее к нагреву, ухудшению сигнала или преждевременному выходу из строя.

Критически важные электронные применения включают:

- Контакты аккумуляторов: Сборки литий-ионных аккумуляторов требуют плоских контактов с точным расположением отверстий для стабильного протекания тока.

- Контактные выводы разъёмов: Штыри и гнёзда в многоконтактных разъёмах должны сохранять строго заданные размерные соотношения для надёжного соединения.

- Заземляющие шайбы: В приложениях экранирования от электромагнитных помех (ЭМП) требуются идеально ровные контактные поверхности для обеспечения эффективного заземления.

- Крепёжные элементы для радиаторов: Плоские компоненты с точными размерами обеспечивают максимальную теплопередачу.

- Дистанционные втулки для крепления печатных плат: Постоянная толщина предотвращает механическое напряжение платы и обеспечивает надлежащий зазор для компонентов.

Процесс штамповки с использованием прогрессивного штампа отлично подходит для производства сложных объёмных контактных элементов в больших объёмах, однако если в вашем применении требуются исключительно идеально плоские и точно позиционированные элементы, компаундные штампы обеспечивают превосходные результаты при более низкой стоимости оснастки.

Применение в аэрокосмической и медицинской промышленности

Аэрокосмическое и медицинское оборудование имеют одну общую черту: отказ недопустим. Обе отрасли предъявляют чрезвычайно строгие требования к материалам, технологическим процессам и допускам, а компаундные штампы играют ключевую роль в производстве прецизионных плоских компонентов, необходимых этим секторам.

Согласно CEI Precision их команда «практически охватила все отрасли, где точность является обязательным требованием, обеспечивая при этом одинаково высокий уровень качества и стабильности штамповки в каждом проекте». От прецизионных хирургических устройств и стоматологических инструментов до компонентов топливных элементов и аэрокосмической техники — возможности компаундной штамповки применяются там, где размерная точность напрямую влияет на безопасность человека.

В аэрокосмической промышленности часто используются экзотические материалы — титан, инконель и специальные сплавы, для обработки которых требуются прочные штампы и точный контроль технологического процесса. В производстве медицинских изделий нередко применяются компоненты из нержавеющей стали или титана, которые должны соответствовать требованиям биосовместимости и одновременно сохранять строгие допуски по размерам. В обоих случаях одновременное резание с помощью компаундных матриц обеспечивает концентричность и плоскостность, необходимые для этих сложных задач.

Многоходовые компаундные штампы для повышения объёмов производства

Что происходит, когда геометрия вашей детали подходит для штамповки на комбинированных штампах, но объёмы производства приближаются к диапазону, характерному для прогрессивной штамповки? Многоходовые комбинированные штампы ликвидируют этот разрыв, совмещая преимущества высокой точности одновременной резки с более высокими темпами производства.

В многоходовой конфигурации лента последовательно проходит через комбинированный штамп несколько раз, причём каждый ход пресса обеспечивает получение готовой детали из другого участка ленты. Такой подход многократно увеличивает выход продукции без потери таких ценных характеристик комбинированных штампов, как концентричность и плоскостность. Он особенно эффективен для мелких деталей, когда несколько полостей могут разместиться в пределах единой площади штампа.

Процесс прогрессивной штамповки остаётся предпочтительным для действительно сложных деталей, требующих операций формообразования, однако многоходовые комбинированные штампы предлагают привлекательный компромиссный вариант. Вы получаете повышенную производительность, сохраняя при этом высокую точность, которую последовательные операции просто не в состоянии обеспечить.

Независимо от того, применяются ли ваши изделия в автомобильных тормозных системах, прецизионных электрических контактах или критически важных для жизни медицинских устройствах, комбинированные штампы обеспечивают измеримые преимущества в качестве там, где особенно важны плоскостность и концентричность. Понимание этих отраслевых применений помогает вам выявить возможности, при которых данный подход к оснастке может улучшить результаты вашего производства — и позволяет принимать обоснованные решения при оценке следующего проекта штамповки.

Выбор подходящего решения на основе комбинированного штампа для вашего проекта

Вы ознакомились с техническими деталями, поняли особенности материалов и изучили отраслевые применения — но теперь наступает решающий момент. Как именно оценить, подходит ли применение комбинированных штампов для вашего конкретного проекта? А после принятия этого решения — как найти партнёра по изготовлению оснастки, способного обеспечить требуемые результаты? Давайте превратим всё, что вы узнали, в практическую методику принятия решений.

Разница между успешным проектом штамповки и дорогостоящей ошибкой зачастую определяется тем, задаёте ли вы правильные вопросы в нужное время. Согласно эксперты отрасли , «Прежде чем вы сможете эффективно оценить потенциальных поставщиков, вам необходимо чёткое и исчерпывающее понимание собственных потребностей проекта. Тщательная внутренняя оценка предотвращает недопонимание и гарантирует, что вы сравниваете поставщиков по корректным критериям».

Чек-лист для вашего проекта компаунд-штампа

Прежде чем связаться с любым поставщиком, пройдите этот пошаговый процесс оценки. Каждый вопрос логически вытекает из предыдущего и помогает вам принять обоснованное решение «запускать» или «не запускать» изготовление компаунд-штампа:

- Полностью определите геометрию детали. Ваша деталь плоская или почти плоская? Требуются ли только операции вырубки и пробивки, или необходимы также формовочные операции? Если предполагаются гибка или глубокая вытяжка, компаунд-штампы не подойдут — рассмотрите вместо них прогрессивные штампы или штампы с трансферной подачей.

- Документируйте критические требования к допускам. Какие требования к концентричности необходимо соблюсти? Если соотношение «отверстие–край» должно оставаться в пределах ±0,001 дюйма, компаундные штампы обеспечивают такую точность естественным образом. При менее жёстких допусках возможно больше вариантов инструментов.

- Рассчитайте свои годовые объёмы потребностей. Вы производите 10 000 деталей или 10 миллионов? Компаундные штампы наиболее эффективны в диапазоне низких и средних объёмов (примерно от 10 000 до 500 000 деталей в год). При более высоких объёмах может окупиться использование прогрессивных штампов, несмотря на большие первоначальные затраты.

- Укажите тип материала и его толщину. Убедитесь, что ваш материал соответствует возможностям компаундных штампов. Хорошо подходят углеродистые стали, латунь, медные сплавы и алюминий. Укажите точные значения толщины и состояния материала (твердость/отжиг) для корректного расчёта стоимости у поставщика.

- Определите необходимость вторичных операций. Будут ли детали подвергаться термообработке, гальваническому покрытию, зачистке заусенцев или сборке? Партнёры, предлагающие такие дополнительные услуги внутри своего производства, значительно упрощают вашу цепочку поставок.

- Определите сроки изготовления прототипов и запуска серийного производства. Когда вам нужны первые образцы? Какой срок изготовления оснастки является приемлемым? Возможности быстрого прототипирования — иногда доступные уже через 5 дней — могут значительно ускорить ваш цикл разработки.

- Определите требования к сертификации качества. Требует ли ваша отрасль наличия конкретных сертификатов, таких как ISO 9001 или IATF 16949? Исключите поставщиков, неспособных предоставить требуемую документацию, до того, как тратить время на детальные переговоры.

Такой системный подход гарантирует, что вы продумали все ключевые факторы до начала взаимодействия с поставщиками. Он также обеспечивает партнёров подробными техническими спецификациями, необходимыми для формирования точных коммерческих предложений и реалистичных сроков выполнения.

Оценка партнёров по изготовлению оснастки

После того как требования к проекту зафиксированы в документации, вы готовы оценить потенциальных поставщиков. Но что отличает удовлетворяющих минимальным требованиям поставщиков от настоящих партнёров в области производства? Оценивайте не только цену за деталь, но и следующие ключевые компетенции:

Инженерная экспертиза имеет большее значение, чем может показаться на первый взгляд. Лучшие поставщики штамповки — это настоящие партнёры, которые предоставляют инженерную поддержку, а не просто производственные мощности. Их раннее вовлечение в процессы анализа конструкции с учётом технологичности изготовления (DFM) может привести к существенной экономии затрат и созданию более надёжных конструкций деталей. Задайте потенциальным партнёрам вопросы об их инженерных ресурсах и о том, будут ли они совместно работать над оптимизацией вашей конструкции до начала изготовления оснастки.

Системы менеджмента качества обеспечивают гарантии. Как отмечено в отраслевых рекомендациях: «Надёжная система менеджмента качества (QMS) является обязательным требованием. Она составляет основу получения стабильных, надёжных деталей, соответствующих вашим техническим требованиям». Сертификаты, такие как ISO 9001, подтверждают независимой стороной приверженность поставщика качественным процессам.

Быстрое прототипирование ускоряет разработку. Возможность быстрого изготовления прототипных деталей — иногда в течение нескольких дней, а не недель — позволяет проверить конструкцию до начала изготовления производственной оснастки. Согласно эксперты в производстве прототипирование — это «критический этап испытаний, на котором идеи формируются, дорабатываются и проходят валидацию для последующего производства и коммерческого успеха на рынке». Партнёры с возможностями быстрого прототипирования помогают выявлять проблемы на ранних стадиях, когда внесение изменений ещё обходится недорого.

Показатель одобрения деталей с первого предъявления отражает зрелость производственных процессов. При оценке поставщиков уточняйте их показатель одобрения деталей с первого предъявления по аналогичным проектам. Например, показатель 93 % свидетельствует о надёжных процессах, которые последовательно обеспечивают выпуск деталей, соответствующих техническим требованиям, без необходимости повторных итераций. Этот показатель напрямую влияет на сроки реализации проекта и общую его стоимость.

Понимание назначения технологических вырезов (байпас-вырезов) в штампах и других подобных технических деталей позволяет отличить компетентных поставщиков от простых исполнителей заказов. Партнёры, способные обсуждать такие нюансы, демонстрируют необходимый уровень экспертизы для устранения возникающих проблем и оптимизации вашего производства.

Возможности интеграции проектирования и производства позволяют оптимизировать вашу цепочку поставок. Поставщики, предлагающие комплексные услуги — от первоначального проектирования штампов до производства в больших объемах, — устраняют сложности с координацией. Работа с единым партнером, таким как Команда Shaoyi по проектированию и изготовлению штампов которая управляет всем процессом, снижает вероятность ошибок при передаче задач и устраняет пробелы в ответственности.

Также следует учитывать производственные мощности и масштабируемость. Сможет ли поставщик удовлетворить ваши текущие объемы заказов и одновременно обеспечить рост в будущем? Партнеры, предлагающие программы управления запасами и гибкое планирование, помогают поддерживать непрерывность производства без избыточных складских запасов.

Идеальный партнер по изготовлению комбинированных штампов сочетает высокоточную экспертизу в области инструментального производства с инженерной поддержкой, возможностями быстрого прототипирования и проверенными системами обеспечения качества — превращая ваши технические требования в готовые к серийному производству детали, соответствующие заданным спецификациям уже с первой партии.

Процесс выбора в конечном итоге сводится к поиску поставщика, возможности которого соответствуют вашим конкретным потребностям. Для проекта прогрессивного штампа с простой геометрией и умеренными объемами не требуется тот же партнер, что и для сложной штамповочной программы с использованием многооперационных штампов, ориентированной на автопроизводителей (OEM). Соотнесите сильные стороны потенциального партнера с требованиями проекта, проверьте его репутацию при реализации аналогичных задач и установите четкие каналы коммуникации до принятия окончательного решения.

Независимо от того, знакомитесь ли вы с компаунд-штампами впервые или оптимизируете уже существующую штамповочную программу, принципы остаются неизменными: тщательно определите требования, систематически оцените технические возможности и выберите партнеров, которые продемонстрируют как техническую компетентность, так и приверженность вашему успеху. Преимущества высокой точности, обеспечиваемые компаунд-штампами, реализуются лишь тогда, когда каждый элемент — от проектирования оснастки до производства и технического обслуживания — соответствует вашим целям в области качества.

Часто задаваемые вопросы о компаунд-штампах

1. В чем разница между комбинированным штампом и комбинированным штампом?

Комбинированные штампы выполняют только операции резки — вырубку и пробивку — одновременно за один ход пресса. Комбинированные штампы, напротив, совмещают операции резки и формовки. Это означает, что комбинированные штампы отлично подходят для производства плоских деталей с высокой концентричностью и плоскостностью, тогда как комбинированные штампы способны изготавливать детали, требующие гибки или формовки в дополнение к резке. Для применений, где предъявляются жесткие требования к точности расположения отверстий относительно кромок без необходимости формовки, комбинированные штампы обеспечивают точность, недостижимую для комбинированных штампов.

2. В чем разница между комбинированным штампом и прогрессивной штамповкой?

Комбинированные штампы выполняют все операции резки одновременно за один ход на одной станции, обеспечивая получение готовых деталей с исключительной концентричностью и плоскостностью. Прогрессивные штампы продвигают заготовку через несколько станций, выполняя различные операции на каждой из них. Хотя прогрессивные штампы подходят для производства сложных деталей в больших объёмах, требующих операций формообразования, комбинированные штампы обеспечивают превосходную точность при изготовлении более простых плоских геометрий и при меньших затратах на оснастку. Поставщики, сертифицированные по стандарту IATF 16949, такие как Shaoyi, оптимизируют оба подхода с использованием CAE-моделирования для получения бездефектных результатов.

3. Какие типы деталей наиболее подходят для штамповки комбинированными штампами?

Комбинированные штампы наиболее эффективны для плоских деталей, требующих вырубки с внутренним пробиванием — шайб, прокладок, электрических контактов, уплотнений и прецизионных колец диаметром до приблизительно 6 дюймов. Идеальными кандидатами являются детали, требующие высокой концентричности (допуск ±0,001 дюйма) между отверстиями и внешним контуром. Однако детали, требующие гибки, глубокой вытяжки или сложного многостадийного формообразования, не подходят для обработки комбинированными штампами и должны изготавливаться с использованием прогрессивных или трансферных штампов.

4. Как обеспечить надлежащее техническое обслуживание комбинированных штампов для достижения оптимальной производительности?

Устанавливайте графики заточки на основе количества ударов, а не календарного времени — как правило, каждые 50 000–100 000 ходов для инструментальной углеродистой стали. Регулярные осмотры должны включать проверку состояния режущей кромки, подтверждение величины заднего угла, состояние элементов выравнивания, натяжение пружин и смазку. Следите за предупреждающими признаками, такими как образование заусенцев, отклонение размеров и увеличение усилия резания. Современные плоскошлифовальные станки способны выполнить заточку инструмента за 3–4 часа, минимизируя простои и значительно продлевая срок службы штампов.

5. Какие материалы наиболее подходят для комбинированных штампов?

Углеродистые стали обеспечивают отличную совместимость и предсказуемое поведение при резании. Латунные и медные сплавы идеально подходят для электрических компонентов, позволяя соблюдать жёсткие допуски и обеспечивать чистое резание. Для обработки нержавеющих сталей требуются прочные инструменты с увеличенными зазорами из-за упрочнения материала при пластической деформации. Для алюминия необходимы специальные зазоры, чтобы предотвратить залипание. Толщина материала обычно составляет от 0,005 до 0,250 дюйма; величина зазоров рассчитывается в процентах от толщины заготовки с учётом твёрдости и пластичности материала.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —