Производители штампов раскрыты: то, что они не скажут вам о ценах

Понимание производства штампов и его промышленного значения

Когда вы берёте в руки смартфон, садитесь за руль автомобиля или посещаете больницу, вы взаимодействуете с продуктами, которые не могли бы существовать без штампов. Но что же такое штамп в производстве? Простыми словами, штампы — это инструменты высокой точности, предназначенные для преобразования плоского листового металла в сложные трёхмерные детали посредством контролируемого усилия и тщательно продуманной геометрии. Производители штампов создают эти незаменимые инструменты, являющиеся основой массового производства практически во всех ключевых отраслях промышленности.

Основа точной обработки металла давлением

Представьте, что вы пытаетесь производить миллионы одинаковых металлических кронштейнов , соединителей или корпусов вручную. Нестабильность результатов была бы колоссальной, а себестоимость — чрезвычайно высокой. Именно поэтому и существует индустрия штампов. Штампы для холодной штамповки металла позволяют производителям выпускать крупносерийные компоненты высокой точности с исключительной стабильностью и эффективностью.

В основе штампов лежат два основных компонента: пуансон и матрица. Когда пресс перемещает пуансон в листовой металл, расположенный над полостью матрицы, материал принимает точную форму, заложенную в конструкцию инструмента. Этот, казалось бы, простой принцип требует исключительной точности при реализации. Допуски зачастую измеряются тысячными долями дюйма, и даже микроскопические дефекты могут сделать штамп непригодным для серийного производства.

Качество ваших штампов напрямую определяет ваши производственные возможности. Правильно спроектированный штамп не просто формирует металл — он задаёт себестоимость каждой детали, скорость производства и, в конечном счёте, ваше конкурентное положение на рынке.

Почему штампы определяют современное производство

Понимание того, что такое штампы в производстве, помогает объяснить, почему на их изготовление направляются столь значительные инвестиции. Производство штампов обслуживает четыре ключевые отрасли, предъявляющие уникальные требования:

- Автомобильная промышленность: От структурных кузовных панелей до сложных электрических разъёмов в транспортных средствах содержится тысячи штампованных компонентов, требующих высокой точности размеров и безупречного качества поверхностей.

- Аэрокосмическая промышленность: В областях применения, где критична масса, требуется высокоточная штамповка сплавов алюминия и титана без каких-либо допусков на погрешность.

- Электроника: Миниатюрные компоненты для устройств требуют штамповых инструментов, способных воспроизводить элементы размером в доли миллиметра.

- Медицина: Хирургические инструменты и имплантируемые устройства требуют штамповых инструментов, соответствующих самым строгим стандартам качества и прослеживаемости.

На протяжении всего этого руководства вы получите технические знания, необходимые для эффективной оценки производителей штамповочных матриц. Мы рассмотрим типы матриц, процессы их изготовления, выбор материалов, допуски и факторы стоимости, о которых большинство производителей не говорят открыто. Независимо от того, закупаете ли вы свою первую матрицу или оптимизируете существующую цепочку поставок, понимание этих основополагающих аспектов позволит вам принимать обоснованные решения — вне зависимости от того, какого именно производителя вы в конечном итоге выберете.

Типы штампов для штамповки и случаи их применения

Выбор правильного типа матрицы — одно из самых важных решений, которое вам предстоит принять при работе с производителями штамповочных матриц. Сделайте правильный выбор — и вы оптимизируете производственную эффективность, одновременно снижая себестоимость каждой детали . Сделайте неправильный выбор — и вы можете столкнуться с необоснованными расходами, узкими местами в производстве или проблемами с качеством, которые будут мешать вашей деятельности на протяжении многих лет. Как же определить, какой тип матрицы подходит именно для вашего применения?

Ответ зависит от нескольких взаимосвязанных факторов: объёма производства, сложности детали, требований к допускам и бюджетных ограничений. Рассмотрим четыре основных типа штампов, предлагаемых производителями штампов для листовой штамповки, и определим, в каких случаях каждый из них стратегически оправдан для ваших конкретных задач.

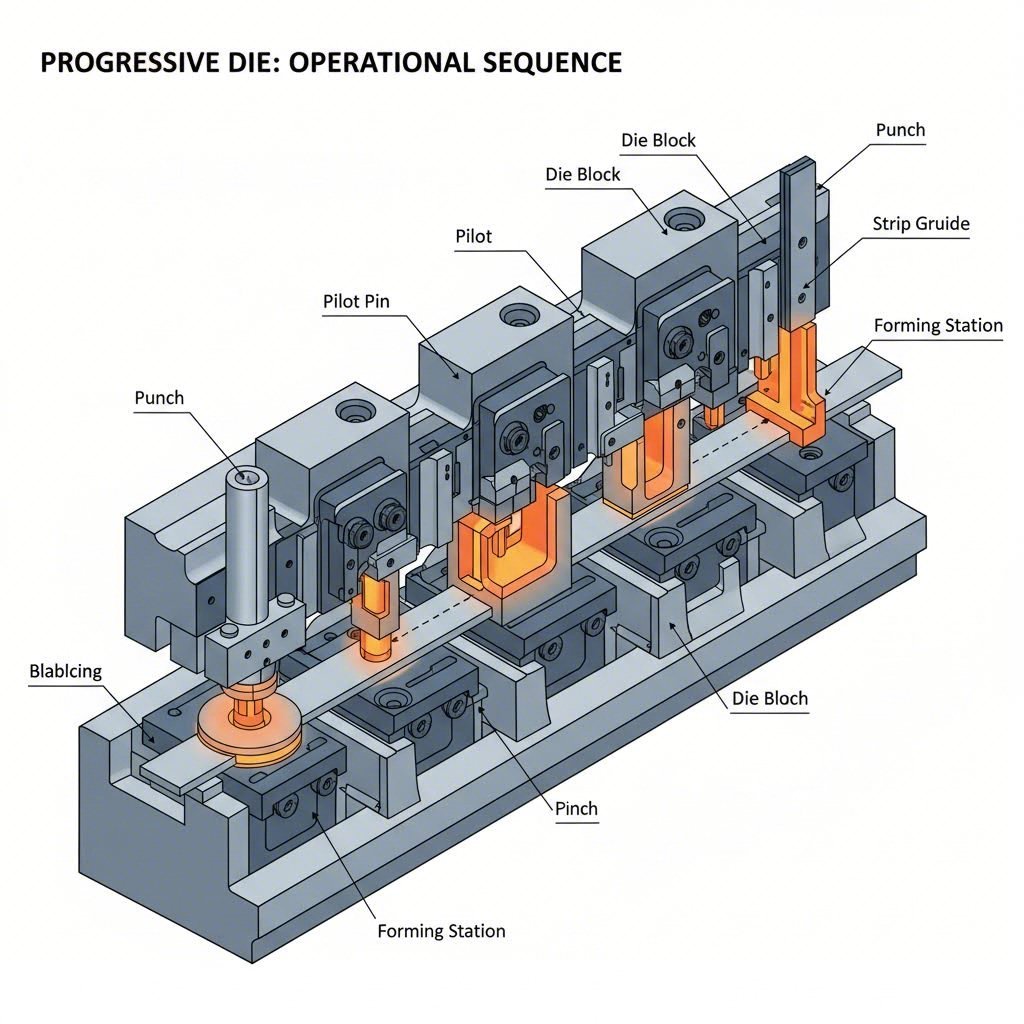

Прогрессивные штампы для эффективного высокотоннажного производства

Когда требуется выпускать тысячи или миллионы одинаковых деталей, штамповка на прогрессивном штампе становится вашим наиболее эффективным инструментом. Прогрессивный штамп состоит из нескольких станций, расположенных последовательно в одном инструменте. По мере продвижения металлической ленты через каждую станцию на каждом этапе одновременно выполняются различные операции — вырубка, пробивка, формовка, гибка.

Вот почему прогрессивные штампы доминируют в производстве крупными партиями:

- Скорость: Штамповка на прогрессивном штампе позволяет выпускать от 300 до 1500 и более деталей в минуту в зависимости от сложности детали и возможностей пресса.

- Последовательность: Поскольку все операции выполняются в одной установке, разброс параметров между отдельными деталями остаётся минимальным.

- Эффективность труда: После настройки прогрессивная матрица работает при минимальном вмешательстве оператора, что резко снижает трудозатраты на изготовление каждой детали.

- Оптимизация материала: Квалифицированные конструкторы матриц могут эффективно размещать детали в ленте, минимизируя отходы.

Однако прогрессивные матрицы требуют значительных первоначальных инвестиций. Сложность оснастки обуславливает более высокие начальные затраты и увеличенные сроки изготовления. Кроме того, они требуют точных систем подачи ленты и могут не подходить для изготовления чрезвычайно крупных деталей или деталей, требующих глубокой вытяжки.

Комбинированные и переносные матрицы для сложных геометрий

Не каждая деталь подходит для штамповки прогрессивной матрицей. Когда ваша деталь требует сложной геометрии, выполнения нескольких операций в разных плоскостях или наличия элементов, которые невозможно получить при линейном перемещении ленты, комбинированные и переносные матрицы обеспечивают превосходные решения.

Составные штампы выполнять несколько операций одновременно за один ход пресса. Представьте, что требуется деталь, для которой необходимо выполнить как вырубку, так и пробивку с точным соблюдением взаимного расположения. Комбинированный штамп выполняет обе операции одновременно, обеспечивая идеальную концентричность между элементами. Такие штампы особенно эффективны при изготовлении плоских деталей с несколькими отверстиями или сложными внутренними вырезами, где критически важна точность позиционирования.

Передача умирает применяют иной подход. Вместо подачи непрерывной ленты отдельные заготовки перемещаются от станции к станции с помощью механических пальцев или других механизмов транспортировки. Это позволяет:

- Выполнять операции на нескольких поверхностях детали

- Осуществлять глубокую вытяжку и сложное трёхмерное формование

- Обрабатывать предварительно вырезанные заготовки вместо рулонного материала

- Обрабатывать более крупные детали, которые невозможно эффективно производить с использованием прогрессивных штампов

Одноударные штампы (также называемые простыми или одностадийными штампами) выполняют только одну операцию за один ход пресса. Хотя они менее эффективны при высоких объемах производства, они обеспечивают более низкую стоимость оснастки и сокращают сроки изготовления. Они идеально подходят для прототипирования, мелкосерийного производства или вторичных операций над деталями, произведенными другими методами.

Выбор типа штампа: комплексное сравнение

Выбор между этими типами штампов требует одновременного учета нескольких факторов. Приведенная ниже сравнительная таблица служит основой для оценки того, какой из подходов наилучшим образом соответствует вашим производственным требованиям:

| Тип кристалла | Объем производства | Сложность детали | Время установки | Стоимость на единицу | Типичные применения |

|---|---|---|---|---|---|

| Прогрессивные штампы | Высокий (100 000+ деталей) | От умеренного до высокого | Более длительная первоначальная наладка; минимальное время переналадки | Очень низкий | Автомобильные кронштейны, электрические разъемы, компоненты бытовой техники |

| Составные штампы | Средний — высокий (10 000–500 000) | Умеренный (плоские детали) | Умеренный | От низкого до среднего | Шайбы, прокладки, прецизионные заготовки с несколькими отверстиями |

| Передача умирает | Средний — высокий (25 000–1 000 000) | Очень высокий | Больше (несколько станций) | От низкого до среднего | Глубоковытяжные корпуса, сложные автомобильные панели, детали, полученные многоосевой формовкой |

| Одноударные штампы | Низкий — средний (100–50 000) | От низкого до среднего | Быстрее! | Выше | Прототипы, мелкосерийное производство, вторичные операции |

Обратите внимание, как экономика кардинально меняется в зависимости от объёма. Прогрессивный штамп может стоить значительно дороже одноударного аналога на начальном этапе, однако при ежегодном выпуске полумиллиона деталей такая инвестиция окупается за счёт резкого снижения себестоимости одной детали. Напротив, использование дорогостоящей прогрессивной оснастки для ежегодного выпуска 5 000 деталей редко бывает экономически обоснованным.

При консультациях с производителями штампов для листовой штамповки сообщайте им полную картину вашего производства: прогнозируемые объёмы, требования к допускам, геометрия деталей и целевая цена. Все эти факторы влияют на выбор типа штампа, обеспечивающего оптимальную ценность. Лучшие производители направят вас к наиболее подходящему решению, а не по умолчанию предложат самое дорогое.

Понимание этих типов штампов готовит вас к следующему важнейшему вопросу: как именно изготавливаются штампы и какие процессы определяют их окончательное качество и эксплуатационные характеристики.

Полное описание процесса изготовления штампов

Задумывались ли вы когда-нибудь, что происходит между размещением заказа у производителей штампов и получением готового к серийному производству инструмента? Путь от концепции до готового штампа включает сложную последовательность этапов инженерного проектирования, металлургии и прецизионной механической обработки, которые большинство заказчиков никогда не видят. Знание этого рабочего процесса даёт вам существенное преимущество при оценке коммерческих предложений, установлении реалистичных сроков и эффективном взаимодействии с партнёрами по изготовлению оснастки.

Изготовление инструментов и штампов — это не «чёрный ящик»; это тщательно спланированный процесс, на каждом этапе которого результат предыдущего этапа служит основой для последующего. компоненты штамповых матриц штамп, который будет обеспечивать ваше производство в течение многих лет.

От концепции проектирования до прецизионной оснастки

Основа любого успешного проекта штампа закладывается задолго до того, как металл вступит в контакт с режущим инструментом. Именно на этом начальном этапе определяется, будет ли ваш штамп работать безупречно или станет источником постоянных трудностей.

- Разработка концепции и анализ технико-экономической целесообразности: Инженеры оценивают геометрию вашей детали, технические требования к материалу и производственные условия. Они определяют, какой тип штампа наиболее подходит для вашего применения, выявляют потенциальные сложности при формовании и составляют предварительные сметы стоимости. На этой стадии зачастую обнаруживаются конструктивные доработки, позволяющие снизить сложность оснастки и её стоимость.

- Проектирование штампов для листовой штамповки (инженерное проектирование CAD/CAM): С использованием передового программного обеспечения проектировщики создают детальные трёхмерные модели всех компонентов штампа. Проектирование штампов для листовой штамповки включает расчёт течения материала, компенсацию упругого отскока и оптимальную последовательность станций для прогрессивных штампов. Программное обеспечение для имитационного моделирования прогнозирует поведение листового металла в процессе формования и выявляет потенциальные проблемы ещё до того, как будет обработан первый кусок стали.

- Выбор материала: Инженеры выбирают подходящие инструментальные стали для каждого компонента на основе объема производства, характеристик штампуемого материала и требований к допускам. В зонах с высоким износом могут применяться стали марки D2 или карбидные вставки, тогда как для компонентов, требующих повышенной вязкости, может использоваться сталь марки S7. Данное решение напрямую влияет на срок службы штампа и расходы на его обслуживание.

- Спецификация оснастки штампа: Составляется исчерпывающий перечень всех компонентов — блоков штампа, пуансонов, отжимных плит, направляющих пальцев, пружин и крепежных изделий. Эта документация гарантирует, что ни один элемент не будет упущен при изготовлении, а также служит основой для точного учета затрат.

Звучит сложно? Безусловно, так оно и есть. Однако инвестиции в проектирование на раннем этапе позволяют избежать дорогостоящих сбоев в ходе производства. Опытные производители штампов выделяют значительные ресурсы именно на этот этап, поскольку устранение ошибок проектирования в закаленной стали обходится экспоненциально дороже, чем их корректировка на стадии моделирования в CAD.

Критические операции механической обработки и отделки

После окончательного утверждения конструкций и закупки материалов обработка штампов превращает сырую сталь в высокоточную оснастку. Именно на этом этапе штампы в производстве приобретают свою окончательную форму.

- Черновая обработка: Фрезерные станки с ЧПУ удаляют основной объём материала из заготовок штампов, формируя приблизительные контуры и элементы. Операторы оставляют стратегически рассчитанные припуски на чистовые операции. Здесь важна скорость, однако точность допусков пока не является критичной — это достигается на последующих этапах.

- Тепловая обработка: Компоненты штампов подвергаются контролируемым циклам нагрева и охлаждения для достижения требуемого уровня твёрдости. Такое металлургическое превращение обеспечивает инструментальным сталям их износостойкость и долговечность. Различные компоненты могут требовать разных режимов термообработки в зависимости от их функционального назначения.

-

Точное механическое加工: Именно на этом этапе производители штампов для холодной штамповки отличаются от поставщиков стандартной оснастки. Для достижения окончательных размеров применяется несколько специализированных технологических операций:

- Линейно-проходная электроэрозионная обработка (EDM): Тонкая электрически заряженная проволока с чрезвычайной точностью вырезает сложные профили. Этот процесс особенно эффективен при изготовлении сложных форм пробойников и матриц с допусками, измеряемыми десятитысячными долями дюйма.

- Объёмная ЭЭО: Формообразующий электрод «выжигает» точные полости в закалённой стали. Идеально подходит для создания текстурированных поверхностей или сложных трёхмерных элементов, недоступных для традиционной механической обработки.

- Шаблонно-шлифовальная обработка: Для обеспечения самых строгих допусков по расположению отверстий и шероховатости поверхности шаблонно-шлифовальная обработка обеспечивает точность, недостижимую другими методами.

- Шлифование плоскости: Обеспечивает получение плоских и параллельных поверхностей, необходимых для правильного взаимного положения матриц и стабильного качества деталей.

- Сборка: Квалифицированные инструментальщики собирают все компоненты, обеспечивая их точное взаимное положение и функционирование. В комплекты матриц устанавливаются направляющие штифты, пружины монтируются с заданным предварительным натягом, а режущие элементы надёжно фиксируются. Этот этап требует мастерства высочайшего уровня, которое невозможно воспроизвести с помощью станков.

- Испытание и наладка: Собранный штамп устанавливается в пресс для пробной эксплуатации с целью первоначального тестирования. Инженеры изготавливают пробные детали, измеряют критические размеры и выявляют участки, требующие корректировки. В ходе этого итерационного процесса часто выполняется фрезерная обработка штампов для изменения посадки, синхронизации или характера течения материала.

- Валидация и утверждение: Окончательные пробные детали проходят всесторонний контроль в соответствии с чертёжными спецификациями. Статистические измерения подтверждают способность технологического процесса. Штамп получает утверждение на запуск в серийное производство только после выполнения всех критериев качества.

Каждый из этих десяти этапов напрямую влияет на конечное качество штампа. Пропуск или упрощение любого этапа приводит к возникновению проблем в ходе серийного производства — проблем, устранение которых обходится значительно дороже, чем их предотвращение при первоначальном соблюдении технологии. При сравнении коммерческих предложений от различных поставщиков помните, что существенные различия в цене зачастую отражают различия в строгости соблюдения технологических требований на одном или нескольких из этих критических этапов.

Теперь, когда процесс производства стал понятным, вы готовы изучить науку о материалах, лежащую в основе этих прецизионных инструментов — в частности, какие марки инструментальных сталей и карбидные материалы обеспечивают оптимальную производительность для различных применений.

Руководство по выбору материалов для штампов и инструментальных сталей

Вот один факт, который большинство производителей штампов для холодной штамповки не станут добровольно раскрывать: марка стали, используемой в вашем инструменте, может определять разницу между штампом, способным выдержать пять миллионов циклов работы, и тем, который потребует ремонта уже после 500 000 циклов. Выбор материала напрямую влияет на общую стоимость владения, однако многие покупатели сосредотачиваются исключительно на первоначальной цене, не понимая, из чего на самом деле состоит их инструмент.

Штампы для холодной штамповки из стали не являются равноценными. Марки инструментальных сталей, указанные для компонентов вашего штампа, определяют его стойкость к износу, ударную вязкость и, в конечном счёте, срок службы инвестиций в производство качественных деталей. Давайте расшифруем науку о материалах, которая отличает премиальные индивидуальные металлические штампы от инструментов с низкой эксплуатационной эффективностью.

Марки инструментальной стали и их применение

Инструментальные стали содержат повышенное количество углерода (обычно 0,5–1,5 %) и легирующие элементы, такие как хром, ванадий, вольфрам и молибден. Эти элементы образуют карбиды, обеспечивающие твёрдость и износостойкость, необходимые для штампов для листовой штамповки. Но какая марка подходит именно для вашего применения?

Инструментальная сталь марки D2 (серия для холодной обработки)

Когда приоритетом является износостойкость, предпочтение отдаётся стали марки D2. Содержание хрома в ней составляет примерно 12 %, а после термообработки твёрдость достигает 58–62 HRC. Эта марка особенно эффективна при операциях вырубки и пробивки, где режущие кромки постоянно подвергаются абразивному износу при обработке высокопрочных материалов в штампах для листовой штамповки.

Однако исключительная твёрдость стали D2 имеет и обратную сторону — пониженная вязкость. Если ваше применение связано с ударными нагрузками или динамическими воздействиями, сталь D2 может сколоться или потрескаться там, где более вязкая марка сохранила бы целостность.

Инструментальная сталь марки A2 (серия, закаливаемая на воздухе)

Нужна сбалансированная производительность без крайней специализации? Сталь A2 предлагает промежуточное решение, благодаря чему она пользуется популярностью среди производителей штампов для универсального инструмента. Закалка на воздухе при термообработке обеспечивает меньшую деформацию по сравнению со сталями, закаливаемыми в масле или воде, что позволяет достигать более точных допусков на готовых деталях.

Сталь A2 достигает твёрдости 55–62 HRC, сохраняя при этом достаточную вязкость для применения в условиях умеренных нагрузок. Её применяют в формовочных штампах, пуансонах и других компонентах, где ни сверхвысокая износостойкость, ни максимальная способность поглощать ударные нагрузки не являются определяющими требованиями.

Инструментальная сталь S7 (серия ударопрочных сталей)

Когда ваши штампы для холодной штамповки подвергаются многократным ударным воздействиям — например, при массивной вырубке, чеканке или в условиях резких скачков нагрузки — сталь S7 обеспечивает вязкость, которой лишены другие марки. При твёрдости 54–58 HRC она несколько мягче, чем стали D2 или A2, однако это снижение твёрдости обеспечивает исключительную стойкость к сколам и трещинообразованию.

Сталь S7 применяется в тяжелых штамповочных операциях, обработке толстых материалов и для любых компонентов штампов, которые должны поглощать ударные нагрузки без катастрофического разрушения. Компромисс? Более низкая износостойкость означает необходимость более частой заточки или замены по сравнению с более твёрдыми марками стали.

Быстрорежущая сталь M2

Изначально разработанная для режущего инструмента, сталь M2 сохраняет свою твёрдость при повышенных температурах, при которых другие марки стали теряют твёрдость. В штамповочных операциях сталь M2 особенно ценна при высокоскоростных процессах, когда на режущих кромках выделяется значительное количество тепла. Содержание вольфрама и молибдена обеспечивает превосходную «красную твёрдость» — способность сохранять твёрдость даже при нагреве до свечения.

Для комплектов штампов для металлоштамповки, работающих на агрессивных скоростях, применение компонентов из стали M2 в зонах критического износа может значительно увеличить интервалы между заточками.

Карбидные компоненты для увеличения срока службы штампов

Когда инструментальная сталь просто недостаточна, на сцену выходит твердый сплав. Компоненты из карбида вольфрама могут служить в 10 раз дольше и более того по сравнению с инструментальной сталью в требовательных областях применения, что делает их незаменимыми для сверхмасштабного производства, несмотря на более высокую первоначальную стоимость.

Где целесообразно применять пластины из твердого сплава в штампах для листового металла?

- Режущие кромки в прогрессивных штампах: При изготовлении миллионов деталей пробойники и вставки-«кнопки» из твердого сплава значительно снижают частоту технического обслуживания.

- Высокоподверженные абразивному износу материалы: Штамповка нержавеющей стали, пружинной стали или кремнистой стали ускоряет износ инструментальной стали. Твердый сплав обладает значительно более высокой стойкостью к такому абразивному износу.

- Применения, требующие строгого соблюдения допусков: Размерная стабильность твердого сплава означает меньший дрейф размеров в течение производственного цикла, что обеспечивает сохранение критически важных допусков в течение более длительного времени.

Недостаток? Твердый сплав хрупок. В приложениях, связанных с боковыми нагрузками или ударными воздействиями, компоненты из твердого сплава могут растрескиваться, тогда как инструментальная сталь лишь деформируется. Правильное проектирование штампа учитывает преимущества твердого сплава и одновременно защищает его от уязвимости к ударным нагрузкам.

Рамки принятия решений по выбору материала

Выбор между этими вариантами требует оценки четырёх ключевых факторов:

- Объем производства: Более высокие объёмы оправдывают использование более твёрдых и износостойких материалов, несмотря на их повышенную стоимость.

- Штампуемый материал: Абразивные или высокопрочные материалы требуют повышенной износостойкости.

- Требования к допускам: Более жёсткие допуски предпочтительны для материалов с большей размерной стабильностью.

- Ограничения бюджета: Соотношение первоначальных затрат на оснастку и долгосрочных расходов на техническое обслуживание и замену.

В приведённой ниже таблице представлено прямое сравнение, которое поможет вам вести обсуждение выбора материалов с поставщиками:

| Материал | Твердость (HRC) | Износостойкость | Прочность | Уровень стоимости | Лучшие применения |

|---|---|---|---|---|---|

| Сталь для инструментов d2 | 58-62 | Отличный | Низкий-умеренный | Умеренный | Пробивка, вырубка, операции резания с высоким износом |

| Инструментальная сталь A2 | 55-62 | Хорошо | Умеренный | Умеренный | Универсальные пуансоны, формовочные матрицы, универсальная оснастка |

| Сталь для инструментов s7 | 54-58 | Умеренный | Отличный | Умеренный | Применения с ударной нагрузкой, тяжёлая вырубка, обработка толстых материалов |

| Быстрорежущая сталь M2 | 60-65 | Очень хорошо | Умеренный | Средний-высокий | Операции с высокой скоростью, применения, сопровождающиеся выделением тепла |

| Карбид вольфрама | 70+ (преобразовано) | Выдающийся | Очень низкая (хрупкий) | Высокий | Сверхвысокий объём, абразивные материалы, критические точки износа |

Обратите внимание, что ни один материал не является оптимальным во всех категориях. Выбор наилучшего материала зависит от конкретных требований вашей области применения. При анализе коммерческих предложений от различных производителей штамповочных матриц уточняйте, какие именно материалы они указывают для критически важных компонентов. Различия в цене зачастую обусловлены выбором материалов, который напрямую влияет на ваши долгосрочные производственные затраты.

Выбор материала — лишь одна из составляющих задачи достижения высокой точности. Не менее важно понимать допуски, которые обеспечивают эти материалы, а также знать, как эффективно формулировать свои требования при запросе коммерческих предложений.

Стандарты точности и спецификации допусков

Когда вы запрашиваете коммерческие предложения у производителей штамповочных матриц, требования к допускам зачастую становятся тем разговором, который отделяет осведомлённых покупателей от тех, кто впоследствии сталкивается с неожиданными расходами. Строгие допуски выглядят впечатляюще на бумаге, но действительно ли они вам необходимы? И как это скажется на вашем бюджете, если вы зададите избыточную точность, которая не требуется для вашего применения?

Вот что знают опытные инженеры: возможности прецизионных штампов и штамповки значительно возросли, однако более строгие допуски всегда связаны с дополнительными затратами. Ключевой момент — точно соотнести ваши технические требования с реальными функциональными потребностями: ни больше, ни меньше. Давайте рассмотрим, какие допуски достижимы сегодня и как грамотно сформулировать свои требования.

Достижимые допуски в современном производстве штампов

Современные технологии высокоточных штампов позволяют производителям штампов для листовой штамповки обеспечивать исключительно жёсткие допуски по размерам. Стандартные допуски при листовой штамповке подходят для повседневных применений, однако для критически важных проектов требуются более узкие допуски. Какие же значения следует ожидать?

Для высокоточных применений допуски ±0,001 дюйма (±0,025 мм) или даже более узкие достижимы для критических размеров. Однако эти возможности связаны с определёнными условиями. Свойства материала, геометрия детали и тип штампа влияют на то, какие допуски реально достижимы.

Рассмотрим, как различные факторы влияют на достижимую точность:

- Характеристики материала: Пластичные материалы, такие как алюминий и медь, поддаются штамповке более предсказуемо, чем высокопрочные стали. Материалы с более высоким пределом прочности на разрыв сопротивляются деформации, но требуют большего усилия, что потенциально может повлиять на стабильность размеров.

- Сложность деталей: Простые плоские заготовки обеспечивают более узкие допуски по сравнению с деталями, требующими нескольких операций формообразования. Каждый изгиб, вытяжка или другая операция формообразования вносит дополнительные переменные, которые могут накапливаться.

- Тип пресс-формы: Прогрессивные штампы обеспечивают превосходную стабильность, поскольку все операции выполняются в одной установке. Передача заготовки между отдельными штампами приводит к дополнительному накоплению погрешностей.

- Объем производства: Высокоскоростная металлоштамповка со скоростью более 1000 ходов в минуту вызывает нагрев и износ инструмента, что постепенно влияет на размеры деталей. Контрольные процедуры и корректировки становятся критически важными для поддержания заданных допусков при длительных серийных запусках.

А как насчёт конкретных элементов? Размеры отверстий и профили кромок при прецизионном штамповании и вырубке обычно достигают точности ±0,002 дюйма в высокоточных применениях. Однако допуски могут быть расширены в зависимости от толщины материала, направления его зерна и близости к формованным элементам. Например, отверстия, расположенные вблизи линий сгиба, могут слегка сместиться в процессе формовки.

Стандартные допуски установлены не случайно: они представляют собой оптимальный баланс между технологической эффективностью производства и функциональными требованиями к изделию. Ужесточение допусков сверх необходимого не повышает качество деталей, а лишь увеличивает их стоимость.

Как указать требования к точности

Эффективная коммуникация требований к допускам предотвращает недопонимание, которое может привести к отклонению деталей или завышенным сметным ценам. При подготовке документации на запрос коммерческого предложения (RFQ) ясность становится вашим главным преимуществом.

Зависимость между требованиями к допускам и стоимостью следует предсказуемому закону: ужесточение допусков по сравнению со стандартными уровнями требует дополнительного контроля процессов, более частого контроля качества, снижения скорости производства и применения дорогостоящих материалов для инструментов. Каждый из этих шагов повышает себестоимость. Высокоскоростные штамповочные операции становятся менее рентабельными по мере роста требований к точности, поскольку высокая скорость и экстремальная точность редко совместимы с экономической целесообразностью.

Следуйте этим рекомендациям по составлению технических требований, чтобы эффективно взаимодействовать с производителями штамповых матриц:

- Определите действительно критические размеры: Не все размеры вашей детали требуют жёстких допусков. Функциональные поверхности, взаимодействующие с другими компонентами, нуждаются в высокой точности. В некритичных зонах можно применять стандартные допуски, что снизит общую стоимость.

- Используйте систему геометрических допусков (GD&T) при необходимости: Геометрическое нормирование и допуски обеспечивают точный язык для передачи сложных требований. Допуски расположения, указания плоскостности и профильные спецификации устраняют неоднозначность.

- Чётко укажите базы: Для измерений необходимы опорные точки. Определите, какие поверхности формируют вашу систему баз, чтобы производители знали, как закреплять детали при контроле.

- Укажите материалы: Возможности обеспечения допусков зависят от материала. Укажите точный сплав и термообработку, которые требуются, чтобы производители могли предложить достижимую точность.

- Укажите объём производства: Допуск, легко поддерживаемый при изготовлении 10 000 деталей, может оказаться труднореализуемым при выпуске 10 миллионов. Ожидаемый объём помогает производителям оценить требования к технологическим возможностям процесса.

- Различайте критические и справочные размеры: Явно обозначьте по-настоящему критические размеры. Справочные размеры служат ориентиром при изготовлении, но не подлежат обязательному контролю.

Экологические факторы также влияют на точность результатов. Колебания температуры вызывают расширение и сжатие материалов, что сказывается на измерениях. Влажность влияет на эффективность смазки и может способствовать коррозии в процессе обработки. Производители, поддерживающие контролируемые условия окружающей среды, демонстрируют приверженность достижению стабильных результатов — этот фактор стоит учитывать при оценке потенциальных поставщиков.

Понимание этих основных принципов допусков позволяет вести продуктивные переговоры с любым производителем штамповых матриц. Вы сможете определить, соответствуют ли заявленные допуски вашим реальным потребностям, а также когда вы, возможно, переплачиваете за излишнюю точность. Что ещё важнее — вы будете знать, какие именно вопросы задавать, если технические спецификации и цены кажутся несопоставимыми.

Возможности по допускам представляют лишь одно из измерений квалификации производителя. Не менее важны отраслевые сертификаты и стандарты качества, подтверждающие способность поставщика соответствовать уникальным требованиям вашей отрасли.

Отраслевые применения и требования к сертификации

Не все производители штамповочных матриц работают на одном уровне — а отраслевые сертификаты демонстрируют эту реальность быстрее любого коммерческого предложения. Когда ваши штамповочные матрицы для автомобильной промышленности должны соответствовать техническим требованиям OEM-производителей, когда ваши медицинские компоненты контактируют с человеческими тканями или когда ваши авиационные детали должны выдерживать экстремальные условия, «алфавит» сертификатов вдруг приобретает исключительно большое значение. Однако какие именно сертификаты действительно свидетельствуют о высокой квалификации, а какие являются лишь базовыми ожиданиями?

Различные отрасли предъявляют к производителям штампов разные требования, и понимание этих различий помогает вам определить поставщиков, действительно квалифицированных для вашего конкретного применения. Рассмотрим, какие требования предъявляет каждый основной сектор, и как оценить, способен ли производитель действительно выполнить ваши задачи.

Требования к штампам для автомобильной промышленности и стандарты автопроизводителей

Автомобильная промышленность генерирует больший спрос на штампы для холодной штамповки, чем любой другой сектор, а её требования отражают десятилетия совершенствования цепочки поставок. Когда вам требуются специализированные возможности по холодной штамповке металла для автомобильной промышленности, система сертификации строится вокруг одного ключевого стандарта: IATF 16949 .

Стандарт IATF 16949 базируется на основах ISO 9001, но дополняет их отраслевыми требованиями, характерными именно для автомобильной промышленности, что позволяет отличить компетентных поставщиков от недостаточно квалифицированных. Этот стандарт обязывает применять передовые методы планирования качества продукции (APQP), процессы одобрения производственных деталей (PPAP) и протоколы статистического управления процессами, которые автопроизводители (OEM) требуют от каждого участника своей цепочки поставок.

Что это означает на практике для ваших проектов штамповочных матриц для автомобилей?

- Документированная способность процесса: Производители должны продемонстрировать, что их процессы способны стабильно обеспечивать заданные допуски — а не достигать их лишь эпизодически.

- Акцент на предупреждающие действия: Вместо реагирования на дефекты стандарт IATF 16949 требует проактивного выявления и устранения потенциальных режимов отказов.

- Системы прослеживаемости: Каждый компонент, каждая партия материалов и каждый параметр процесса должны быть прослеживаемы на всех этапах поэтапного штампования автомобильных компонентов.

- Показатели непрерывного совершенствования: Автопроизводители ожидают измеримого годового улучшения показателей качества, сроков поставки и себестоимости.

Прогрессивные высокоточные штамповки из металла для автомобильной промышленности требуют не только базовых возможностей механической обработки. Современные производители оригинального оборудования (OEM) ожидают, что поставщики будут использовать компьютерное инженерное моделирование (CAE) на этапе проектирования штампов, чтобы прогнозировать поведение материала при формовке, компенсировать упругое восстановление (spring-back) и выявлять потенциальные проблемы формовки ещё до изготовления стальных штампов. Такой подход, основанный на имитационном моделировании, значительно сокращает количество пробных запусков и ускоряет вывод продукции в серийное производство.

Производители, инвестирующие в эти передовые инженерные возможности, последовательно достигают более высоких показателей одобрения с первого раза — в некоторых случаях свыше 93 %, — что напрямую обеспечивает более быстрый запуск программ и снижение затрат на разработку. Для подробного ознакомления с решениями для автомобильных штамповочных матриц, сочетающими сертификацию по стандарту IATF 16949 с передовыми возможностями имитационного моделирования, ознакомьтесь с специализированными ресурсами для автомобильной штамповки , предоставляемыми квалифицированными производителями.

Повышенные требования к точности в медицинской и аэрокосмической отраслях

Если требования к автомобильной промышленности кажутся строгими, то требования медицинской и аэрокосмической отраслей поднимают планку ещё выше. Безопасность пациентов и критически важные для полёта характеристики не оставляют места для компромиссов.

Производство медицинских изделий (ISO 13485)

Соблюдение нормативных требований к медицинским изделиям предполагает, что производители внедряют системы менеджмента качества, специально разработанные для применения в здравоохранении. Согласно отраслевым рекомендациям NSF , стандарт ISO 13485 делает акцент на соблюдении нормативных требований и управлении рисками с целью обеспечения безопасности и эффективности медицинских изделий.

Ключевые отличия от общих сертификатов в области производства включают:

- Интеграция управления рисками: Стандарт ISO 13485 требует проведения оценки рисков на всех этапах процессов системы менеджмента качества, при этом профилактические меры являются обязательным элементом при проведении управленческих обзоров.

- Повышенную прослеживаемость: Для компонентов имплантируемых изделий требуются системы прослеживаемости, значительно превосходящие стандартные требования к производству.

- Протоколы здоровья персонала: Меры по контролю загрязнений и процедуры личной гигиены персонала становятся обязательными.

- Надзор за продуктом на пострыночной стадии: Системы сбора полевых данных, расследования жалоб и сообщения о неблагоприятных событиях в регулирующие органы.

Производители штамповочных матриц, обслуживающие компании по производству медицинских изделий, должны понимать, что требования к документации носят более строгий характер по сравнению с другими отраслями. Файлы истории разработки изделий, основные регистрационные записи изделий и регистрационные записи производства изделий формируют исчерпывающую документационную цепочку, которую регулирующие органы ожидают проверить.

Аэрокосмические применения (стандарт AS9100)

Сертификация в аэрокосмической отрасли в соответствии со стандартом AS9100 отвечает уникальным требованиям компонентов, критичных для безопасности полёта. Данный стандарт включает в себя требования стандарта ISO 9001 и дополняет их специфическими для аэрокосмической отрасли мерами контроля, в частности:

- Управление конфигурацией: Строгий контроль изменений в конструкции и их документирования.

- Первичный контрольный осмотр: Полная верификация того, что производственные процессы способны неизменно обеспечивать выпуск соответствующих частей.

- Контроль особых процессов: Усиленный контроль термообработки, отделки поверхности и других критически важных операций.

- Предотвращение попадания поддельных компонентов: Системы, предотвращающие поступление неутверждённых материалов в цепочку поставок.

Точная штамповка ITD для аэрокосмической отрасли зачастую требует использования таких материалов, как титановые сплавы и специальные марки алюминия, что предполагает наличие экспертизы, выходящей за рамки стандартной штамповки из стали. Производители должны продемонстрировать протоколы обращения с материалами, системы прослеживаемости и возможности проведения испытаний, специально адаптированные для этих требовательных материалов.

Требования к сертификации по отраслям

При оценке производителей штамповочных матриц используйте данную структуру для определения минимальных требований к сертификации:

-

Цепочка поставок автопроизводителей (OEM):

- IATF 16949 (обязателен для прямых поставщиков OEM)

- ISO 9001 (минимум для поставщиков более низкого уровня)

- Требования заказчика (Ford Q1, GM BIQS и др.)

-

Компоненты медицинских устройств:

- ISO 13485 (необходим для выхода на рынок)

- Соответствие требованиям FDA 21 CFR Часть 820 (для рынка США)

- Возможности работы в чистых помещениях (для определённых классов изделий)

-

Аэрокосмическая и оборонная промышленность:

- AS9100 (стандартное требование)

- Аккредитация Nadcap (для специальных процессов)

- Соответствие требованиям ITAR (для оборонных применений)

-

Электроника и общепромышленное оборудование:

- ISO 9001 (базовое требование)

- Отраслевые требования зависят от конкретного заказчика

- Соответствие директивам RoHS/REACH для соответствующих рынков

Сертификаты подтверждают базовую квалификацию, однако не гарантируют эксплуатационные характеристики. Как отмечают эксперты по управлению цепочками поставок, сертификаты соответствия стандартам качества, выдаваемые, например, организацией ISO, являются одним из наиболее простых способов оценить наличие системы обеспечения качества — однако не менее важны соблюдение сроков поставки, опыт команды и возможности в области обслуживания клиентов.

При запросе коммерческих предложений спрашивайте потенциальных поставщиков не только об их сертификатах, но и об их практическом опыте в вашей конкретной отрасли. Производитель, имеющий сертификат ISO 13485 в течение пяти лет и обслуживающий десятки заказчиков из сферы медицинских изделий, даёт иные гарантии, чем производитель, недавно получивший этот сертификат и имеющий минимальный опыт реализации проектов в медицинской сфере.

Понимание требований к сертификации помогает быстро отфильтровать квалифицированных поставщиков. Однако сертификаты не указываются в счёт-фактурах — там фигурируют факторы стоимости. Рассмотрим, какие именно факторы определяют цену штамповочных матриц и как грамотно оценивать коммерческие предложения.

Факторы стоимости и методы оценки коммерческих предложений от производителей

Вот неприятная правда, о которой большинство производителей штамповочных матриц избегают открыто говорить: та смета на сумму 50 000 долларов США, которая лежит у вас на столе, может оказаться выгодной сделкой — или же грабительской ценой. В чём проблема? Пока вы не понимаете, какие факторы действительно определяют стоимость штамповочных матриц, вы не сможете отличить одно от другого. Две сметы на, казалось бы, идентичную оснастку могут различаться на 50 % и более — при этом оба поставщика могут устанавливать справедливые цены, исходя из своих подходов.

Экономика производства штамповочных матриц отличается от экономики большинства промышленных изделий. Ваш первоначальный инвестиционный расход на оснастку представляет собой лишь одну составляющую гораздо более широкой финансовой картины, разворачивающейся в течение многих лет эксплуатации. Давайте заглянем за кулисы и выясним, что на самом деле определяет ценообразование, а также как оценивать сметы так, как это делает профессионал отрасли.

Ключевые факторы, влияющие на стоимость изготовления штампов

Когда производители штампов рассчитывают смету для вашего заказа, они учитывают несколько факторов, которые взаимодействуют друг с другом сложным образом. Понимание этих факторов помогает определить, где ваш проект находится в диапазоне стоимости — и где у вас есть возможности для оптимизации.

Сложность и детализация конструкции

Геометрия детали напрямую влияет на стоимость штамповой оснастки сильнее, чем любой другой фактор. Простые операции вырубки требуют несложных штампов, тогда как детали с множеством изгибов, формовок и точными элементами требуют прогрессивных штампов с большим количеством станций. Согласно анализ отраслевых затрат , каждый дополнительный элемент — отверстия, пазы, тиснёные детали или формованные выступы — повышает сложность проектирования оснастки, ускоряет износ штампа и увеличивает расходы на техническое обслуживание.

Учитывайте, как сложность многократно возрастает в ходе проектирования:

- Количество операций: Каждый этап формовки, пробивки или гибки требует выделенной станции штампа, что увеличивает габариты оснастки и трудозатраты на проектирование.

- Сложность геометрии: Сложные кривые, острые внутренние углы и глубокие вытяжки требуют более сложной обработки и увеличивают продолжительность пробных запусков.

- Накопление допусков: Детали с несколькими критическими размерами, взаимосвязанными друг с другом, требуют высокоточной инженерной подготовки, которая не нужна для простых деталей.

Физические габариты и требования к прессу

Более крупные штампы требуют больше исходного материала, увеличивают время механической обработки и нуждаются в более мощных прессах — всё это повышает себестоимость. Штамп для небольшого электрического разъёма может уместиться в ладони, тогда как штампы для автомобильных кузовных панелей могут весить несколько тонн. Помимо стоимости материалов, чрезмерно крупная оснастка ограничивает круг производителей, способных вообще предоставить коммерческое предложение по вашему проекту, что потенциально снижает конкуренцию.

Влияние выбора материала

Как обсуждалось ранее при рассмотрении инструментальных сталей, материалы для компонентов штампов значительно влияют на цену. Стандартные инструментальные стали стоят дешевле премиальных марок, а твердосплавные вставки для зон с высоким износом существенно увеличивают расходы. Однако здесь существует компромисс, который часто упускают покупатели: более дешёвые материалы зачастую требуют более частого технического обслуживания и более ранней замены штампов, что в итоге может обойтись дороже в течение всего срока эксплуатации вашего производства.

Требования к допускам

Помните наше обсуждение точности? Эти требования к допускам напрямую отражаются на вашем бюджете. Оснастка для металлоштамповки, способная обеспечивать допуск ±0,001 дюйма, требует более точной механической обработки, дополнительных этапов контроля и применения премиальных компонентов по сравнению с оснасткой, обеспечивающей стандартный допуск ±0,005 дюйма. Прежде чем задавать жёсткие допуски, задайте себе вопрос: действительно ли ваше применение требует такой точности?

Ожидаемый объем производства

Здесь экономика штамповки становится по-настоящему интересной. Более высокие ожидаемые объёмы оправдывают применение более надёжных — и, соответственно, более дорогих — штампов. Штамп для производства 100 000 деталей в год требует иного инженерного решения, чем штамп, рассчитанный на выпуск 10 миллионов деталей. Поставщики учитывают ожидаемый срок службы оснастки при выборе материалов, определении требований к техническому обслуживанию и формировании общего подхода к проектированию.

Давление со стороны сроков поставки

Стандартные сроки изготовления в 8–12 недель позволяют производителям эффективно планировать производство и избегать дополнительных затрат. Срочные заказы? Будьте готовы к надбавкам в размере 15–25 % при умеренном ускорении сроков и до 50 % и более — в случае настоящих чрезвычайных ситуаций. Предварительное планирование буквально позволяет сэкономить деньги.

Анализ коммерческих предложений от нескольких производителей

Вы получили три коммерческих предложения по проекту изготовления штампа. Цены варьируются от 35 000 до 65 000 долларов США. Как интерпретировать этот диапазон? Прежде всего, имейте в виду, что вы не сравниваете сопоставимые предложения, если не проведёте более глубокий анализ.

Вот что следует проверить при анализе коммерческих предложений:

- Технические характеристики оснастки: Какие марки инструментальной стали указаны? Подлежат ли замене изнашиваемые компоненты? Используется ли карбид там, где это целесообразно?

- Ожидаемый срок службы инструмента: Сколько деталей должна выпускать эта пресс-форма до проведения капитального технического обслуживания? Высококачественные пресс-формы могут обеспечивать более 1 000 000 циклов до существенной реконструкции.

- Включённые услуги: Включает ли коммерческое предложение пробный запуск, первичный контроль образца и поставку пробных деталей? Их исключение может значительно увеличить общую стоимость.

- Условия гарантии: Какие дефекты или проблемы с эксплуатационными характеристиками гарантирует производитель?

- Положения о техническом обслуживании: Включены ли в комплект запасные изнашиваемые компоненты? Каков предполагаемый график технического обслуживания?

- Скрытые расходы: Включены ли в стоимость доставка, упаковка, инженерные изменения и поддержка производства или они оплачиваются отдельно?

Соотношение между первоначальной стоимостью штампа и долгосрочной экономикой на единицу продукции заслуживает особого внимания. Штамп стоимостью 50 000 долларов США, производящий детали по 0,50 доллара США за штуку, может обеспечить более высокую совокупную ценность, чем штамп стоимостью 35 000 долларов США, производящий детали по 0,60 доллара США за штуку — особенно при больших объёмах выпуска. Проведите расчёты для ожидаемого объёма производства до того, как сосредоточиться исключительно на цене оснастки.

Вопросы, которые следует задать каждому поставщику

Подготовьте эти вопросы перед анализом коммерческих предложений от производителей штампов для холодной штамповки:

- Какие марки инструментальной стали вы указываете для пуансонов и компонентов штампа?

- Сколько циклов должен выдержать этот штамп до необходимости проведения существенного технического обслуживания?

- Каков ваш показатель доли изделий, прошедших первую проверку без доработок, для штампов аналогичной сложности?

- Включены ли в данное коммерческое предложение расходы на пробный запуск и образцы деталей?

- Какую инженерную поддержку вы оказываете в период наращивания объёмов производства?

- Каким образом вы решаете вопросы внесения изменений в конструкцию после начала изготовления оснастки?

- Какие запасные компоненты вы рекомендуете держать в наличии?

Обращайте внимание на тревожные сигналы: чрезмерно низкие цены могут свидетельствовать о непонимании требований, недостаточных инвестициях в оснастку или отсутствии опыта работы с вашим изделием. Как отмечают опытные специалисты отрасли, попытки сократить затраты на оснастку и проектирование штампов, как правило, приводят к обратному эффекту — возникновению проблем в производстве, снижению качества продукции и преждевременному выходу штампов из строя.

Оптимальная зона инвестиций в изготовление штампов представляет собой баланс между первоначальными затратами, эффективностью производства, требованиями к техническому обслуживанию и ожидаемым ресурсом инструмента. Когда вы понимаете полную картину затрат, вы можете принимать решения, направленные на максимизацию общей ценности, а не просто гнаться за самым низким предложением.

Установив базовые принципы расчёта стоимости, вы готовы применить эти знания на практике — начиная с того, как подготовиться к успешному взаимодействию с выбранным производителем.

Успешное взаимодействие с производителями штампов для холодной штамповки

Вы проанализировали коммерческие предложения, поняли факторы формирования стоимости и определили квалифицированных производителей прогрессивных штампов для вашего проекта. Теперь наступает этап, который разделяет успешные запуски от неприятных задержек: непосредственное взаимодействие с выбранным поставщиком. Качество вашего сотрудничества напрямую влияет на производительность оснастки, соблюдение сроков и, в конечном счёте, на успех вашего производства.

Рассматривайте свои отношения с производителем штампов для холодной штамповки как партнёрство, а не как простую коммерческую сделку. Наиболее успешные проекты характеризуются ранним вовлечением инженеров, чёткой документацией и постоянной связью на всех этапах разработки. Давайте подробно рассмотрим, какие материалы необходимо подготовить и как эффективно взаимодействовать с поставщиком — от первого контакта до утверждения продукции для серийного производства.

Подготовка вашего запроса коммерческого предложения (RFQ)

Прежде чем обращаться к любому поставщику прогрессивных штампов и штамповки, потратьте время на подготовку исчерпывающего пакета запроса коммерческого предложения (RFQ). Неполные запросы приводят к неточным коммерческим предложениям, недопониманию объёма работ и задержкам проектов, что вызывает раздражение у всех участников.

Воспользуйтесь этим контрольным списком для подготовки полного пакета RFQ:

- Окончательные CAD-файлы: Предоставьте 3D-модели в универсально принятых форматах (STEP, IGES или родные CAD-файлы). Укажите текущий номер редакции и подтвердите, что данные соответствуют утверждённой или почти финальной геометрии.

- Подробные 2D-чертежи с указанием геометрических допусков и посадок (GD&T): Чертежи должны чётко обозначать критические размеры, допуски, базовые структуры и требования к шероховатости поверхности. Как предписывают основные стандарты OEM-производителей оснастки, поставщики обязаны получить утверждённые данные с корректно указанной GD&T до начала проектирования и изготовления оснастки.

- Спецификации материалов: Укажите точный сплав, термообработку, толщину материала и любые требования к покрытию. Физико-механические свойства материала существенно влияют как на проектирование штампа, так и на достижимые допуски.

- Прогнозируемые годовые объёмы: Укажите реалистичные ожидания по объёмам на протяжении всего срока реализации программы. Высокие объёмы штамповки оправдывают иные инвестиции в оснастку по сравнению с низкообъёмными применениями.

- Целевая цена: Если у вас есть бюджетные ограничения, сообщите о них заранее. Это поможет поставщикам предложить изменения конструкции или альтернативные подходы, соответствующие вашим экономическим условиям.

- Требования к срокам: Укажите целевые сроки завершения изготовления оснастки, получения первых образцов и начала серийного производства. Отметьте любые жёсткие дедлайны, обусловленные запуском продукции у заказчика или рыночными окнами.

- Требования к качеству и сертификации: Укажите применимые стандарты (IATF 16949, ISO 13485 и др.) и любые специфические требования заказчика, которым необходимо соответствовать.

- Вспомогательные операции: Перечислите все требования к деталям после штамповки — сварка, гальваническое покрытие, термообработка, — поскольку они могут повлиять на решения, принимаемые при проектировании штампов.

Отсутствие хотя бы одного из этих элементов вынуждает поставщиков делать предположения, которые могут не соответствовать вашим ожиданиям. Полная документация обеспечивает точность коммерческих предложений и предотвращает дорогостоящие сюрпризы на этапе разработки.

Рекомендации по взаимодействию для успешной реализации проектов

Как только вы выбрали инструмент для штамповки и соответствующую матрицу, начинается настоящая работа. То, как вы взаимодействуете друг с другом на этапах проектирования, изготовления и пробной штамповки, определяет, пройдёт ли запуск вашего инструмента гладко или потребует длительной отладки.

Привлекайте инженеров на раннем этапе

Самая распространённая ошибка заказчиков — это ожидание окончательного утверждения конструкции перед вовлечением производителя матриц. Раннее участие инженеров — ещё на этапе проектирования изделия — открывает возможности, которые исчезают после финализации геометрии.

Согласно рекомендации по проектированию с учетом технологичности понимание того, как листовой металл реагирует на операции формовки, должно направлять ваши проектные решения. Такие параметры, как радиусы изгиба, расположение отверстий относительно изгибов и ориентация волокон, влияют как на качество детали, так и на сложность инструмента.

Опытные инженеры по проектированию прогрессивных штампов могут выявить упрощения, снижающие стоимость оснастки без ущерба для функциональности детали. Они отметят потенциальные сложности при формовке, порекомендуют элементы разгрузки, предотвращающие образование трещин, и предложат корректировку допусков в тех случаях, когда заданные спецификации превышают функциональные требования. Такой совместный подход — иногда называемый параллельным проектированием — обычно сокращает как стоимость оснастки, так и сроки разработки.

Производители, предлагающие возможности быстрого прототипирования — некоторые из них поставляют образцы деталей уже через 5 дней — позволяют провести проверку конструкции до начала изготовления производственной оснастки. Такой итеративный подход позволяет выявить проблемы на раннем этапе, когда их устранение обходится в сотни, а не в тысячи долларов.

Установите Четкие Коммуникационные Протоколы

Определите, каким образом осуществляется обмен информацией между вашей организацией и поставщиком прогрессивной листовой штамповки:

- Назначьте основных контактных лиц: Обе стороны должны иметь чётко определённых контактных лиц по техническим вопросам, коммерческим вопросам и обновлениям графика.

- Установите периодичность отчётов о ходе работ: Еженедельные обновления в ходе активных этапов изготовления позволяют держать проекты на правильном пути и выявлять проблемы до того, как они перерастут в кризисные ситуации.

- Фиксируйте все принятые решения: Подтверждения по электронной почте устных договорённостей предотвращают недопонимание. Любые изменения объёма работ, графика или технических требований должны быть подтверждены письменно.

- Участвуйте в проверках конструкторской документации: Стандарты OEM в отношении оснастки, как правило, требуют подписания поставщиком на этапах 0 % (компоновка штампа) и 50 % (проектирование оснастки). Относитесь к таким проверкам серьёзно: выявление проблем на стадии CAD обходится значительно дешевле, чем их обнаружение уже на готовой закалённой стали.

Понимайте реалистичные ожидания по срокам

Сложные прогрессивные штампы обычно требуют от 12 до 16 недель — от размещения заказа до готовности оснастки к серийному производству. Этот срок включает проектирование, закупку материалов, механическую обработку, термообработку, сборку, пробную штамповку и валидацию. Ускорение любого из этапов повышает риски, которые накапливаются и усиливаются на последующих этапах.

Что определяет вариации сроков?

- Сложность штампа: Большее количество станций означает большее число компонентов, требующих проектирования, механической обработки и подгонки.

- Доступность материалов: Специальные инструментальные стали могут требовать увеличенных сроков поставки.

- Итерации пробных запусков: Первые образцы редко достигают совершенства. Запланируйте 2–3 цикла пробных запусков для оптимизации параметров формовки и точной настройки временных характеристик.

- Процессы согласования: Ваши внутренние требования к PPAP и представление документов заказчику добавляют время к срокам завершения изготовления оснастки.

Инженерные команды, использующие комплексные услуги по проектированию пресс-форм и CAE-моделирование, последовательно сокращают циклы разработки, выявляя и устраняя проблемы ещё до начала пробных запусков. Такой подход, основанный на моделировании, в сочетании с экспертизой в области экономически эффективной оснастки, соответствующей стандартам автопроизводителей (OEM), обеспечивает более короткие сроки вывода продукции на производство и более высокий процент первичного одобрения. Для проектов с ускоренными сроками реализации и строгими требованиями к качеству ознакомьтесь с комплексными возможностями проектирования и изготовления у производителей, специализирующихся на автомобильных применениях.

Запланируйте поддержку производства

Ваши отношения с производителями прогрессивных штампов не должны заканчиваться поставкой инструмента. Определите ожидания в отношении дальнейшей поддержки:

- Обучение: Будет ли поставщик обучать ваших операторов прессов правильному обращению со штампом и его настройке?

- Запасные компоненты: Какие изнашиваемые детали следует хранить на вашем предприятии, чтобы свести простои к минимуму?

- Графики профилактического обслуживания: Какие интервалы и процедуры обеспечат оптимальную работу вашего инструмента?

- Поддержка при внесении конструкторских изменений: Как будут обрабатываться изменения в конструкции после начала производства?

Лучшие партнёрские отношения рассматривают инструмент как долгосрочный актив, требующий постоянного внимания, а не как разовую покупку. Поставщики, которые гарантируют качество своей продукции на весь срок службы и обеспечивают оперативное сервисное обслуживание, демонстрируют уверенность в своём мастерстве — и приверженность успеху вашего производства.

Обладая этими стратегиями подготовки и практиками сотрудничества, вы готовы эффективно взаимодействовать с любым квалифицированным производителем штамповочных матриц. Знания, полученные вами в рамках данного руководства — от типов матриц и материалов до допусков, сертификатов и факторов стоимости — превращают вас из пассивного покупателя в осведомлённого партнёра, способного обеспечить успешную реализацию проектов изготовления инструментов — от концепции до производства.

Часто задаваемые вопросы о производителях штамповочных матриц

1. Что такое матрица в производстве и как она работает?

Штамп-матрица — это прецизионный инструмент, предназначенный для превращения плоского листового металла в трёхмерные детали под контролируемым усилием. Он состоит из двух основных компонентов: пуансона и матричной полости. Когда пресс воздействует пуансоном на листовой металл, расположенный над матричной полостью, материал принимает точную форму, заложенную в конструкцию инструмента. Такие инструменты позволяют производителям выпускать высокоточные детали большими объёмами с исключительной повторяемостью; допуски зачастую измеряются тысячными долями дюйма.

2. Какие бывают типы штамп-матриц и в каких случаях следует использовать каждый из них?

Четыре основных типа штампов включают прогрессивные штампы для высокопроизводительного производства (более 100 000 деталей) со скоростью работы 300–1500+ деталей в минуту; комбинированные штампы для плоских деталей среднего и высокого объёма, требующих одновременного выполнения операций; переносные штампы для сложных геометрических форм и глубокой вытяжки, при которых заготовки перемещаются между станциями; а также одноразовые штампы для прототипирования и малосерийного производства. Выбор зависит от объёма производства, сложности детали, требований к допускам и бюджетных ограничений.

3. Сколько стоят штампы для штамповки и какие факторы влияют на цену?

Стоимость штамповочных матриц значительно варьируется в зависимости от сложности, размеров, выбора материала, требований к допускам, ожидаемого объёма производства и сроков изготовления. Основными факторами, влияющими на стоимость, являются количество операций формовки, геометрическая сложность детали, марки инструментальной стали, указанные в техническом задании, и ожидаемый срок службы инструмента. Сметы на аналогичные проекты могут отличаться на 50 % и более между разными производителями из-за различий в выборе материалов и инженерных подходах. При выборе поставщика всегда сравнивайте технические характеристики оснастки, условия гарантии и перечень предоставляемых услуг, а не ориентируйтесь исключительно на первоначальную цену.

4. Какими сертификатами должны обладать производители штамповочных матриц?

Требуемые сертификаты зависят от вашей отрасли. Поставщики автопроизводителей (OEM) должны иметь сертификат IATF 16949, который предписывает применение передовых методов планирования качества продукции и статистического управления производственными процессами. Для производства медицинских изделий требуется сертификат ISO 13485 с усилением прослеживаемости и управления рисками. В аэрокосмической отрасли обязательным является сертификат AS9100, предполагающий строгий контроль конфигурации и проверку первого образца. Для общепромышленных применений в качестве базового стандарта обычно требуется сертификат ISO 9001. Передовые производители также используют возможности CAE-моделирования для повышения доли первичного одобрения изделий.

5. Что следует включить в запрос коммерческого предложения (RFQ) при обращении к производителям штамповочных матриц?

Полный пакет запроса коммерческого предложения (RFQ) должен включать окончательные CAD-файлы в универсальных форматах, подробные 2D-чертежи с указанием геометрических допусков и технических требований к размерам (GD&T), точные технические требования к материалам, включая сплав и степень термообработки, прогнозируемые годовые объёмы поставок, целевые цены и сроки выполнения, действующие сертификаты качества, а также требования к любым вторичным операциям. Полная документация позволяет подготовить точные коммерческие предложения и предотвращает возникновение дорогостоящих неожиданностей на этапе разработки. Привлечение инженеров на раннем этапе проектирования изделия позволяет снизить как затраты на оснастку, так и продолжительность разработки.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —