Штампы для металлических прессов расшифрованы: от сырой стали до прецизионных деталей

Что такое штампы для прессов и как они работают

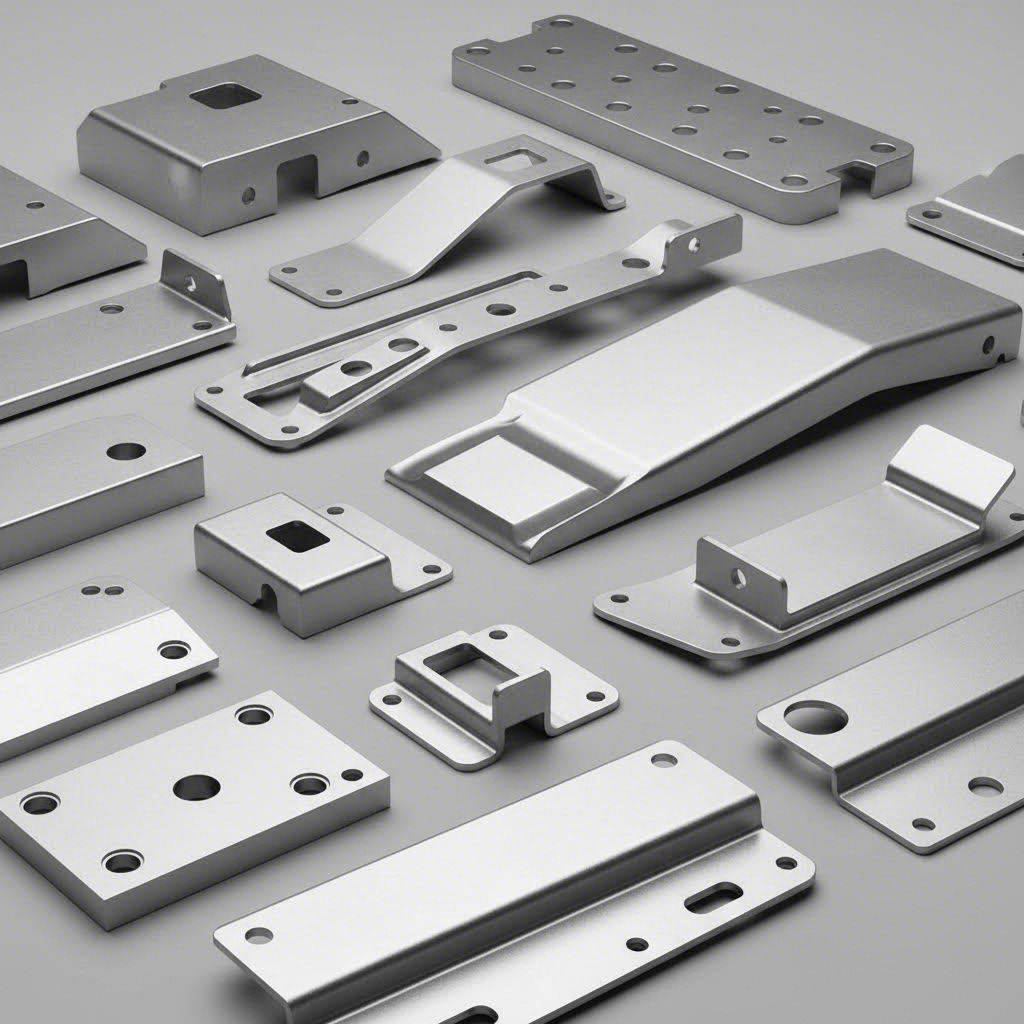

Задавались ли вы когда-нибудь вопросом, как производители выпускают тысячи одинаковых металлических деталей с поразительной точностью? Ответ кроется в штампах для прессов — специализированных инструментах, которые преобразуют плоский листовой металл во всё: от автомобильных компонентов до корпусов электронных устройств.

Проще говоря, штампы для прессов — это высокоточные инструменты, применяемые при штамповке для формовки, резки или гибки листового металла в заданные конфигурации. Согласно мнению отраслевых экспертов из Изготовитель , штамп — это «специальный, уникальный высокоточный инструмент, предназначенный для резки и формовки листового металла в требуемую форму или профиль». Размеры таких инструментов варьируются в очень широких пределах: от миниатюрных штампов, помещающихся на ладони, используемых в микроэлектронике, до массивных конструкций длиной до 20 футов, применяемых при изготовлении кузовных панелей автомобилей.

Когда вы ищете качественный штамп для покупки, понимание принципа работы этих инструментов крайне важно для правильного выбора, соответствующего вашим производственным потребностям.

Основные принципы работы штампов для прессов

Представьте, что вы кладёте формочку для печенья на тесто и нажимаете на неё. Штампы-вырубки работают по аналогичному принципу, но с гораздо большей силой и точностью. Штамп работает в паре с прессом, который создаёт необходимое усилие — порой со скоростью до 1500 ходов в минуту.

Вот что происходит при каждом цикле прессования: ползун пресса опускается, прижимая верхние элементы штампа к листовому металлу, расположенному на нижней части штампа. В результате этого действия материал либо вырезается, либо загибается в требуемую форму, либо одновременно выполняются обе операции. Штамповка относится к операциям холодной объёмной штамповки, то есть внешнее нагревание намеренно не применяется. Однако трение при резании и формовании выделяет достаточно тепла, так что готовые детали зачастую выходят из штампов довольно тёплыми.

Необходимое усилие зависит от толщины материала, типа операции и сложности детали. Операции резания нагружают металл до предела его прочности, создавая характерные условия кромки, которые опытные операторы могут «прочитать» подобно подписи.

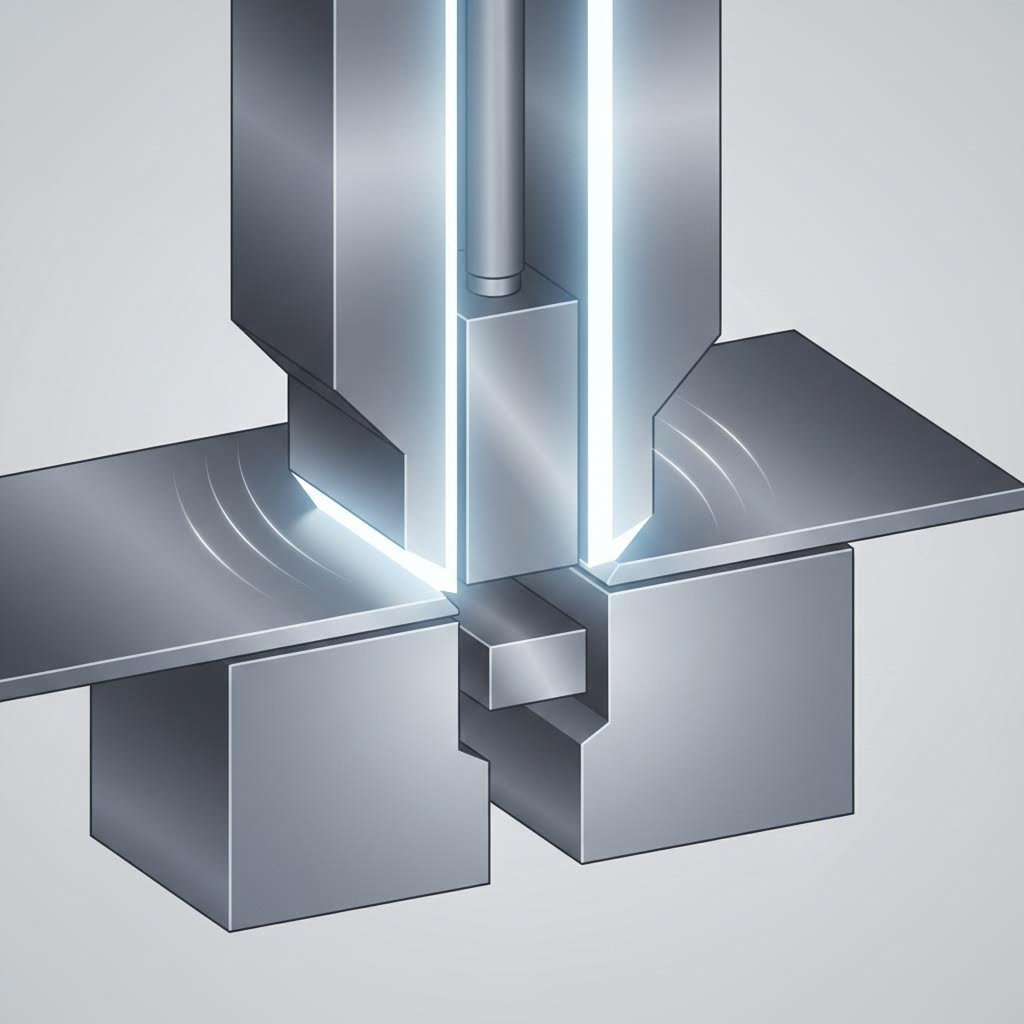

Понимание взаимосвязи между пуансоном и матрицей

Взаимосвязь между пуансоном и матрицей является основополагающей для каждой операции штамповки. Представьте их как две части точной головоломки, которые должны безупречно работать в тандеме.

Пуансон выполняет функцию мужской составляющей — закалённого инструмента, который вдавливается в заготовку или проникает сквозь неё. Матрица выступает в роли женской составляющей, обеспечивая полость или противоположную поверхность, формирующую металл при контакте с пуансоном. Небольшой зазор между этими двумя компонентами, называемый зазором резания, имеет решающее значение. Этот зазор обычно выражается в процентах от толщины материала, причём для стандартных операций резания наиболее распространённым значением является примерно 10 %.

При покупке матрицы обязательно убедитесь, что зазоры между пуансоном и матрицей соответствуют требованиям к вашему конкретному материалу.

Каждая функциональная штамповая оснастка опирается на несколько базовых компонентов, работающих слаженно:

- Пуансон: Мужской режущий или формующий инструмент, передающий усилие на заготовку

- Смертельный блок: Женская часть, содержащая полость или режущую кромку, которая принимает пуансон

- Диевые подушки: Тяжёлые стальные плиты (верхняя и нижняя), служащие основой для всех остальных компонентов и обеспечивающие критически важное выравнивание

- Съемная плита: Удерживает заготовку в плоском положении и снимает её с пуансона после каждой операции

- Направляющие пальцы: Точные направляющие штифты, обеспечивающие правильное выравнивание между верхней и нижней частями диевого узла при каждом ходе

Диевые подушки заслуживают особого внимания, поскольку они — непризнанные герои стабильного качества деталей. Эти массивные стальные плиты обеспечивают точное выравнивание всех компонентов при каждом ходе, гарантируя неизменность взаимного расположения пуансона и матрицы на протяжении всей серии производства. Без надлежащего технического обслуживания диевых подушек даже самый тщательно спроектированный пресс-диевый инструмент будет давать нестабильные результаты.

Понимание этих базовых принципов даёт вам необходимую основу для изучения различных типов пресс-диевых инструментов и их конкретных областей применения — что мы рассмотрим далее.

Типы металлических пресс-диевых инструментов и их области применения

Теперь, когда вы понимаете, как работают системы штамповки с пуансоном и матрицей, вероятно, вас интересует: какие типы штампов существуют и какой из них подходит для ваших производственных задач? Ответ зависит от сложности детали, объёма производства и требований к качеству.

Наборы штампов делятся на несколько чётких категорий, каждая спроектирована для конкретных производственных задач . Независимо от того, выпускаете ли вы миллионы одинаковых крепёжных изделий или небольшие партии сложных аэрокосмических компонентов, для вашего применения существует соответствующий тип штампа. Рассмотрим основные категории, чтобы вы могли определить, какой подход наиболее целесообразен для ваших операций.

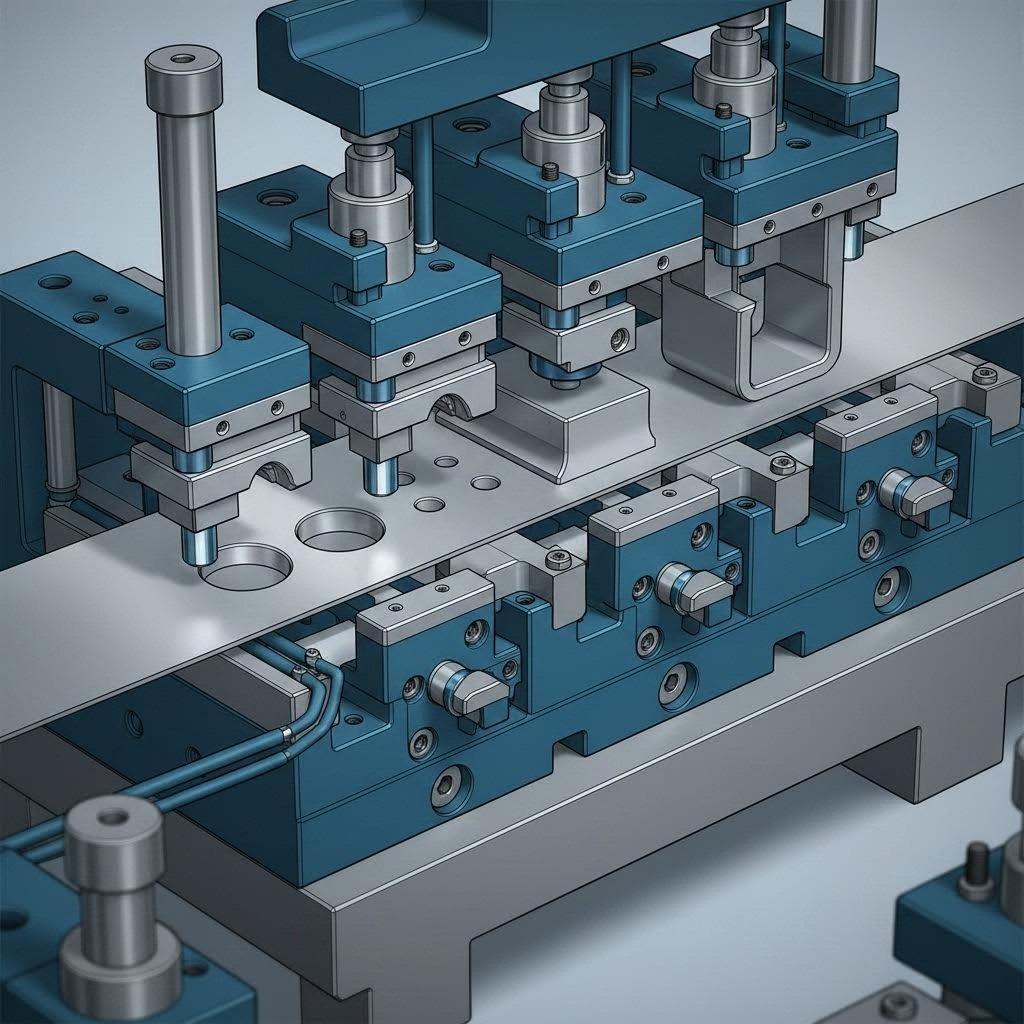

Прогрессивные матрицы для высокопроизводительного производства

Представьте себе производственную линию, где листовой металл поступает в виде непрерывной полосы и выходит в виде готовых деталей — всё это происходит внутри одного штампа. В этом и заключается преимущество прогрессивных штампов.

Прогрессивные штампы содержат несколько станций, расположенных последовательно, причём каждая из них выполняет определённую операцию по мере продвижения металлической ленты через инструмент. При каждом ходе пресса лента перемещается вперёд на точное расстояние, называемое шагом, а каждая станция одновременно выполняет свою назначенную задачу. На первой станции, например, пробиваются направляющие отверстия для выравнивания, на второй — вырезаются проёмы, на третьей — выполняется гибка, а на последней станции готовая деталь отделяется от ленты.

Такой непрерывный способ подачи ленты обеспечивает исключительную эффективность при серийном производстве. Количество деталей в минуту может достигать впечатляющих значений, поскольку каждый ход пресса не только завершает изготовление одной детали, но и одновременно продвигает заготовку через все остальные станции. Автомобильные кронштейны, электрические разъёмы и компоненты бытовой техники часто изготавливаются с помощью прогрессивных штампов.

Компромисс? Для прогрессивных штампов требуется значительные первоначальные затраты на проектирование и изготовление. Однако при объёмах производства, оправдывающих эти затраты, по эффективности с ними трудно сравниться ни с одним другим методом. Штампы для монетного пресса, используемые при производстве валюты, зачастую основаны на аналогичных прогрессивных принципах, чтобы обеспечить стабильный выпуск продукции в высоких объёмах, требуемый монетными дворами.

Переносные штампы для сложных геометрий деталей

Что происходит, когда ваша деталь слишком сложна для прогрессивной штамповки или когда полоса материала становится неудобной в обращении? Переносные штампы предлагают элегантное решение.

В отличие от прогрессивных операций, при которых детали остаются прикреплёнными к направляющей полосе, переносные штампы работают с отдельными заготовками. Механические захваты или автоматизированные системы физически перемещают каждую заготовку от одной станции к другой. Такой подход позволяет выполнять более глубокие вытяжки, более сложные операции формовки, а также изготавливать детали, которые невозможно было бы произвести при их постоянном соединении с полосой материала.

Системы переноса показывают высокую эффективность при производстве крупных деталей, таких как кузовные панели автомобилей или компоненты, требующие обширных операций формовки. Возможность свободного перемещения деталей между станциями открывает перспективы, недостижимые для прогрессивных штампов.

Объяснение различий между составными и комбинированными штампами

Звучит сложно? Вовсе нет. Различие между комбинированными и комбинированными штампами на самом деле довольно простое, если понять их основные принципы.

Комбинированные штампы выполняют несколько операций резки за один ход пресса. Представьте себе штамп, который одновременно пробивает внутренние отверстия и вырубает внешний контур — всё это происходит за одно движение. При этом пуансон в одной операции выступает в роли матрицы, а матрица — в роли пуансона в другой операции. Такая изощрённая конструкция обеспечивает получение чрезвычайно плоских деталей с превосходным качеством кромок, что делает комбинированные штампы идеальными для производства шайб, прокладок и подобных компонентов, предъявляющих жёсткие требования к плоскостности.

Комбинированные штампы, напротив, выполняют операции резки и формовки одновременно. Одним ходом может быть выполнена вырубка внешнего контура, а также гибка, вытяжка или тиснение элементов на заготовке. Такая универсальность сокращает количество необходимых комплектов штампов и упрощает производство деталей умеренной сложности.

Штампы для формовки, специально предназначенные для операций гибки и формообразования, преобразуют плоские заготовки в трёхмерные компоненты. От простых V-образных изгибов до сложных фланцев такие пресс-штампы для резки создают геометрические элементы, обеспечивающие функциональность штампованных деталей. Аналогично, ковочный штамп, используемый при горячем формовании, применяет те же принципы при повышенных температурах для материалов, требующих термической обработки.

Штампы для вырубки предназначены исключительно для вырезания плоских контуров из листового материала, тогда как пробойные штампы создают внутренние отверстия и проёмы. Оба типа штампов полагаются на точные зазоры между пуансоном и матрицей для получения чистых кромок и стабильных размеров.

| Тип кристалла | Метод управления | Лучшая область применения | Соответствие объему производства |

|---|---|---|---|

| Прогрессивные штампы | Непрерывная подача ленты через несколько станций | Мелкие и средние детали со множеством элементов | Высокий объем (100 000+ деталей) |

| Передача умирает | Отдельные заготовки перемещаются между станциями | Крупногабаритные или глубоко штампуемые детали | Средний и высокий объем |

| Составные штампы | Несколько операций резки за один ход | Плоские детали, требующие высокого качества кромок | Средний и высокий объем |

| Комбинированные штампы | Резка и формовка за один ход | Умеренно сложные детали с комбинированными операциями | Низкий и средний объем |

| Вырубные штампы | Резка контурных форм по внешнему периметру | Плоские заготовки для последующих операций | Все уровни громкости |

| Штампов | Изгиб, вытяжка или формовка материала | Трёхмерные элементы деталей | Все уровни громкости |

| Пробивных штампов | Создание внутренних отверстий и вырезов | Детали, требующие точного расположения отверстий | Все уровни громкости |

Выбор подходящего типа матрицы предполагает балансирование сложности детали, производственных требований и бюджетных ограничений. Однако выбор матрицы не заканчивается на определении её категории — материалы, из которых изготавливается оснастка, играют не менее важную роль при определении её эксплуатационных характеристик и срока службы.

Материалы для штампов и критерии их выбора

Вы выбрали подходящий тип матрицы для вашего применения — но из какого материала она должна быть изготовлена? Этот вопрос зачастую определяет, будет ли оснастка работать миллионы циклов или преждевременно выйдет из строя. Процесс выбора материала предполагает балансирование твёрдости, износостойкости и ударной вязкости с учётом ваших конкретных производственных требований.

Представьте материалы для матриц как расположенные на спектре. С одной стороны находятся более мягкие и вязкие стали, устойчивые к сколам, но быстрее изнашивающиеся. С другой стороны — чрезвычайно твёрдые материалы, такие как карбид, обладающие исключительной стойкостью к износу, но хрупкие при ударных нагрузках. Выбор оптимального положения на этом спектре определяет как производительность вашей штамповой оснастки, так и общую стоимость владения.

Марки инструментальных сталей для изготовления матриц

При создании матриц для прессовых операций инструментальные стали остаются основным материалом для большинства производителей . Эти специализированные сплавы обеспечивают отличный баланс эксплуатационных свойств по разумной цене. Ниже приведена ключевая информация о наиболее распространённых марках:

- Сталь D2 для инструментов: Наиболее популярный выбор для штампов — сталь марки D2, отличающаяся высокой стойкостью к износу и хорошей вязкостью. Содержание хрома в ней составляет 11–13 %, обеспечивая умеренную коррозионную стойкость, а твёрдость достигает 58–62 HRC. Идеально подходит для операций вырубки и пробивки материалов средней толщины.

- Инструментальная сталь A2: Сталь, закаливаемая на воздухе, обеспечивающая повышенную вязкость по сравнению со сталью D2 при несколько более низкой твёрдости (57–62 HRC). Отличная размерная стабильность при термообработке делает сталь A2 предпочтительной для сложных геометрий штампов, где необходимо минимизировать деформацию.

- Инструментальная сталь O1: Марка стали, закаливаемая в масле, обладающая хорошей обрабатываемостью и достаточной твёрдостью (57–61 HRC) для применений с небольшим объёмом выпуска. Стоимость стали O1 ниже, чем у сталей D2 или A2, что делает её экономически выгодной для изготовления инструментов для прототипирования или коротких производственных партий.

- Инструментальная сталь S7: Ударопрочная сталь, предназначенная для применения в условиях ударных нагрузок. Когда ваш штамп для прессовых операций используется при интенсивной вырубке или обработке материалов, вызывающих ударные нагрузки, повышенная вязкость стали S7 предотвращает катастрофический отказ.

- Быстрорежущая сталь M2: При обработке абразивных материалов или работе на повышенных скоростях сталь M2 сохраняет свою твёрдость при более высоких температурах по сравнению с обычными инструментальными сталями. Широко применяется в компонентах прогрессивных штампов, подвергающихся нагреву за счёт трения.

Выбор между этими марками сталей в значительной степени зависит от вашей конкретной области применения. Обработка тонкого алюминия требует иных физико-механических свойств материала, чем пробивка толстой нержавеющей стали. Ваш поставщик инструментов должен оценить толщину и тип обрабатываемого материала, а также требования к производству, прежде чем порекомендовать конкретную марку стали.

Когда использование твердосплавных вставок экономически оправдано

Представьте, что вы эксплуатируете металлический штамп в течение нескольких миллионов циклов без замены режущих элементов. Твердосплавные вставки делают это возможным — однако они сопряжены со значительными компромиссами, которые необходимо понимать.

Твердый сплав (карбид вольфрама в кобальтовой связке) достигает твёрдости около 90 HRA, значительно превосходя любую инструментальную сталь. Эта исключительная твёрдость напрямую обеспечивает увеличение срока службы штампов — иногда в 10–20 раз по сравнению с аналогичными стальными компонентами. Для высокотиражных применений в автомобильной промышленности или электронике, где ежегодно выпускается несколько миллионов деталей, твердосплавные вставки зачастую оказываются экономически выгоднее, несмотря на их более высокую первоначальную стоимость.

Однако твердость карбида сопровождается хрупкостью. Эти материалы плохо переносят ударные нагрузки или несоосность. Карбидный пуансон, ударяющий по матрице под углом — ситуация, которую стальной пуансон, возможно, выдержит, — может мгновенно разрушиться. Эта особенность означает, что карбид наиболее эффективно применяется в хорошо отрегулированных прессах с точной соосностью и при обработке однородных материалов без неметаллических включений или твёрдых участков.

Многие производители используют гибридный подход: карбидные вставки устанавливаются только в зонах наибольшего износа, тогда как остальная часть штампов выполняется из инструментальной стали. Такая стратегия позволяет использовать преимущества карбида в плане долговечности, одновременно контролируя затраты и риски, связанные с его хрупкостью.

Поверхностные обработки, продлевающие срок службы штампов

А что, если можно значительно повысить ресурс существующих штампов из инструментальной стали, не переходя на дорогостоящий карбид? Поверхностные обработки и покрытия как раз и предоставляют такую возможность.

Азотирование диффундирует азот в поверхность матрицы, создавая твёрдый поверхностный слой толщиной примерно от 0,025 до 0,5 мм. Эта обработка повышает твёрдость поверхности до 65–70 HRC, сохраняя при этом вязкое сердцевинное основание, устойчивое к образованию трещин. Азотированные матрицы особенно эффективны при операциях формовки, где иначе может возникнуть заедание поверхности.

Покрытия, нанесённые методом физического осаждения из паровой фазы (PVD), добавляют тонкие керамические слои, кардинально улучшающие эксплуатационные характеристики поверхности:

- TiN (нитрид титана): Привычное золотистое покрытие повышает твёрдость поверхности и снижает коэффициент трения. Это отличная универсальная обработка для пуансонов и поверхностей формовки.

- TiCN (нитрида карбида титана): Твёрже, чем TiN, с повышенной стойкостью к износу. Сине-серое покрытие хорошо зарекомендовало себя при обработке абразивных материалов.

- TiAlN (нитрид титана-алюминия): Высокая термостойкость делает это покрытие идеальным для высокоскоростных операций или при обработке материалов, вызывающих значительное трение.

Толщина этих покрытий обычно составляет всего 2–5 мкм — тоньше человеческого волоса, — однако они способны удвоить или утроить срок службы штампов в самых требовательных областях применения. Ключевым фактором является правильный выбор покрытия в зависимости от конкретного механизма износа. Для абразивного износа требуются иные решения, чем для адгезионного износа или заедания.

Понимание принципов выбора материалов даёт вам основу для подбора оснастки, которая одновременно соответствует требованиям к эксплуатационным характеристикам и бюджетным ограничениям. Однако даже самые лучшие материалы не спасут плохо спроектированный штамп — а это приводит нас к фундаментальным инженерным принципам, которые отличают выдающуюся оснастку от посредственных результатов.

Основы инженерного проектирования штампов

Вы выбрали правильный тип штампа и указали премиальные материалы — так почему же некоторые штампы по-прежнему производят нестабильные детали или преждевременно изнашиваются? Ответ зачастую кроется в инженерных решениях, принятых задолго до того, как сталь будет обработана. Эффективный проект штампа для пресса объединяет физику, материаловедение и практический опыт производства в единую согласованную систему, в которой каждый элемент работает в гармонии с остальными.

Представьте проектирование штампа как решение сложной головоломки, где каждая деталь влияет на все остальные. Зазор, который вы выбираете, определяет качество кромки. Компоновка ленты влияет на эффективность использования материала. Компенсация упругого отскока определяет, будут ли изогнутые детали соответствовать допускам чертежа. Ошибка в любом одном элементе вызывает цепную реакцию, затрагивающую весь производственный процесс. Давайте рассмотрим ключевые инженерные принципы, которые отличают исключительные инструменты от посредственных результатов.

Анализ течения материала и аспекты формообразования

Когда вы гнёте, вытягиваете или формуете листовой металл, вы заставляете материал выполнять действие, которое он не стремится выполнять естественным образом — перераспределяться из плоской заготовки в трёхмерные формы. Понимание того, как материал течёт в ходе этих операций, является основой успешного проектирования штампов для формовки.

В ходе операций вытяжки металл должен растягиваться в одних областях и сжиматься в других. Представьте, как плоскую круглую заготовку втягивают в форму стакана. Материал на внешнем крае должен сжиматься по окружности при перемещении внутрь, тогда как материал, формирующий боковую стенку стакана, растягивается. Если сжатие становится чрезмерным, возникают морщины. Если растяжение превышает пределы прочности материала, появляются разрывы.

Опытные инженеры анализируют эти потоки материала до того, как будет произведена любая обработка инструментальной стали. Они рассчитывают коэффициенты вытяжки, выявляют потенциально проблемные зоны и проектируют элементы, такие как вытяжные буртики, которые контролируют перемещение материала. Вытяжные буртики — это выступающие рёбра на поверхности прижимной плиты, создающие трение и регулирующие скорость подачи материала в полость штампа; их можно сравнить с регулировщиками движения для потока металла.

Для сложных геометрий штампов для глубокой вытяжки инженеры также учитывают утонение материала. По мере растяжения металла в процессе формовки его толщина уменьшается. Чрезмерное утонение ослабляет готовую деталь и может привести к её разрушению в эксплуатации. Правильный дизайн штампа обеспечивает более равномерное распределение деформаций, удерживая утонение в допустимых пределах по всей детали.

Компенсация упругого отскока для точного изгиба

Вам когда-нибудь приходилось сгибать металличесую линейку, наблюдая затем, как она частично возвращается к исходной форме после снятия нагрузки? Это и есть упругий отскок — и он является одной из самых сложных задач при проектировании штампов для листового металла.

У каждого металла имеется упругая составляющая при деформации. Когда материал изгибают за предел его предела текучести, он сохраняет постоянную деформацию, однако при снятии нагрузки всё же наблюдается некоторое упругое восстановление формы. Чем выше предел текучести материала, тем более выраженным становится этот эффект. Современные высокопрочные стали, применяемые в автомобильной промышленности, могут «отскочить» на несколько градусов от заданного положения после формовки.

Компенсация упругого отскока требует намеренного перегиба. Если готовая деталь должна иметь угол 90 градусов, то матрица может изогнуть её до 87 или 88 градусов, чтобы в результате упругого отскока деталь приняла требуемый угол. Определение точной величины компенсации требует учёта свойств материала, радиуса изгиба и метода формовки.

Инженеры применяют несколько стратегий для управления упругим отскоком:

- Перегиб: Формовка с превышением целевого угла, чтобы упругий отскок вернул деталь в пределы требуемых допусков

- Калибровка: Приложение высокого локального давления вдоль линии изгиба для более стойкого закрепления формы материала

- Обратный изгиб (Bottoming): Принудительное вдавливание пуансона полностью в полость матрицы для максимизации пластической деформации

- Гибка с растяжением: Приложение растягивающего усилия во время формовки для уменьшения упругой составляющей

Современные программные средства моделирования позволяют прогнозировать поведение пружинного отскока ещё до изготовления физических штампов, что даёт инженерам возможность заложить компенсацию в первоначальные конструкции, а не выявлять проблемы на этапе пробной штамповки.

Расчёты зазора и их влияние на качество детали

Зазор между пуансоном и матрицей — так называемый режущий зазор — может показаться незначительной деталью, однако он принципиально определяет качество кромки, срок службы инструмента и точность геометрических размеров. При неверном выборе зазора возникают чрезмерные заусенцы, преждевременный износ инструмента или детали, не соответствующие техническим требованиям.

Как базовый инженерный принцип, оптимальный режущий зазор обычно выражается в процентах от толщины материала — как правило, в диапазоне от 5 % до 15 % с каждой стороны, в зависимости от типа материала и требуемых характеристик кромки.

Слишком малый зазор заставляет пуансон и матрицу работать сильнее, чем это необходимо. Режущие кромки испытывают чрезмерные нагрузки, что ускоряет их износ. Детали могут иметь полированные кромки без надлежащих зон хрупкого разрушения, а усилия снятия заготовки резко возрастают.

Чрезмерный зазор вызывает иные проблемы. Заусенцы становятся выраженнее, поскольку материал вытягивается, а не отрезается чисто. Диаметры отверстий увеличиваются сверх допустимых пределов, а качество кромок ухудшается. Для резки мягких материалов, таких как алюминий, матрицы обычно требуют более точных (меньших) зазоров по сравнению с теми, что применяются при обработке более твёрдых сталей.

Вот практическая справочная таблица для распространённых материалов:

| Тип материала | Рекомендуемый зазор (% от толщины на сторону) |

|---|---|

| Мягкий алюминий | 5-7% |

| Мягкая сталь | 7-10% |

| Нержавеющую сталь | 10-12% |

| Высокопрочная сталь | 12-15% |

Имейте в виду, что указанные процентные значения относятся к каждой стороне пуансона, поэтому общий зазор вдвое превышает эти значения. Для детали из низкоуглеродистой стали толщиной 0,060 дюйма при зазоре 8 % зазор на одну сторону составит 0,0048 дюйма, а общий зазор — 0,0096 дюйма.

Принципы оптимизации раскладки ленты

Для операций с прогрессивными штампами проектирование раскладки заготовки может быть единственным наиболее значимым инженерным решением, которое вы примете. Оно определяет коэффициент использования материала, последовательность станций и, в конечном счёте, способность вашей штамповочной пресс-системы надёжно выпускать качественные детали с заданной производительностью.

Согласно экспертам по прогрессивным штампам из Jeelix , «раскладка заготовки в значительной степени определяет успех или неудачу штампа». Хотя после производства заготовка направляется в отходы, она выполняет сразу несколько критически важных функций — как транспортёр, как приспособление и как временная рамка для формирующихся деталей.

Эффективные раскладки заготовок обеспечивают баланс между несколькими взаимоисключающими целями:

- Использование материалов: Минимизация отходов за счёт эффективного размещения деталей (нестинга) и уменьшения ширины несущей полосы

- Надёжность подачи: Обеспечение достаточной прочности несущей полосы для её стабильного перемещения через все станции

- Технологическая осуществимость: Обеспечение достаточного доступа для операций формообразования и допуск необходимого течения материала в требуемых зонах

- Расположение направляющих отверстий: Поиск опорных отверстий в местах, где они сохранятся на всех операциях и обеспечат точное позиционирование

Инженеры выбирают между сплошными несущими элементами, обеспечивающими максимальную прочность, и прорезанными конструкциями, позволяющими материалу растягиваться при формовке. Для деталей с глубокой вытяжкой или сложной геометрией стратегически расположенные «зоны растяжения» придают ленте эластичность — это позволяет материалу перемещаться из несущего элемента в зоны формовки без разрыва.

Односторонние несущие элементы подвешивают детали за один край, обеспечивая доступ к трём сторонам, но создавая риск нестабильности подачи. Двусторонние несущие элементы обеспечивают превосходный баланс и точность, поэтому их предпочитают для прецизионных компонентов или крупногабаритных деталей, где даже незначительное несоосное положение может вызвать серьёзные проблемы.

Роль моделирования в современной разработке штампов

До того как цифровое моделирование стало повсеместным явлением, разработка штампов была по сути обоснованным методом проб и ошибок. Инженеры создавали оснастку на основе опыта, устанавливали её в прессы и выявляли проблемы в ходе физических пробных запусков. Каждая итерация требовала времени, денежных затрат и материалов.

Сегодня инженерное проектирование с помощью компьютера (CAE) и метод конечных элементов (FEA) кардинально меняют этот процесс. Инженеры теперь виртуально моделируют всю последовательность штамповки, прогнозируя поведение материала и выявляя потенциальные дефекты ещё до изготовления какой-либо физической оснастки.

Современные возможности моделирования включают:

- Анализ формовки: Выявление зон, подверженных риску разрыва, морщинистости или чрезмерного утонения

- Прогноз на Спрингбака: Расчёт упругого восстановления, чтобы компенсационные параметры можно было заложить непосредственно в первоначальную оснастку

- Визуализацию течения материала: Понимание того, как металл перемещается в ходе операций формовки

- Картирование распределения напряжений: Определение зон повышенных напряжений, которые могут вызвать преждевременный износ оснастки

- Оптимизация процессов: Виртуальное тестирование различных подходов для поиска оптимальных решений

Такой подход «прогнозирования и оптимизации» заменяет дорогостоящие физические итерации недорогими цифровыми экспериментами. Инженеры могут протестировать десятки вариантов конструкции за то время, которое ранее требовалось для одного физического испытания. Результат? Более короткие циклы разработки, снижение затрат на оснастку и штампы, которые с первой производственной партии выпускают детали высокого качества.

Соблюдение основ инженерного проектирования — от расчётов зазоров до разработки, основанной на моделировании, — закладывает фундамент для штампов, обеспечивающих надёжную работу на протяжении всего расчётного срока службы. Однако понимание того, где именно применяются эти инструменты, помогает осознать контекст важности такой точности, что приводит нас к многообразию отраслей, полагающихся на технологию пресс-штампов.

Промышленные применения технологии пресс-штампов

От автомобиля, за рулём которого вы сидите, до смартфона в вашем кармане — пресс-формы для металлообработки формируют компоненты, определяющие современную жизнь. Хотя принципы проектирования пресс-форм остаются неизменными, каждый сектор предъявляет свои уникальные требования, влияющие на конструкцию оснастки, выбор материалов и производственные подходы. Понимание этих отраслевых особенностей помогает осознать, почему точность имеет решающее значение — и как технология пресс-форм адаптируется для удовлетворения самых разных потребностей производства.

Рассмотрим, как технология пресс-форм применяется в ключевых секторах промышленного производства, где у каждого из них есть свои приоритеты, формирующие требования к оснастке.

Требования к пресс-формам в автомобильном производстве

Если учесть, что один автомобильный кузов содержит сотни штампованных компонентов, становится понятно, почему автомобильная промышленность является крупнейшим потребителем металлических пресс-форм. Согласно отраслевому анализу, проведённому компанией LSRPF , штамповка металла играет ключевую роль в производстве кузовных деталей, таких как двери, капоты и компоненты шасси, поскольку «штампованные детали снижают массу при сохранении прочности, что способствует повышению эксплуатационных характеристик автомобиля и топливной эффективности».

Требования к автомобильным штампам сосредоточены на трёх приоритетах:

- Стабильность при высоком объеме производства: Прогрессивные и переходные штампы должны выпускать миллионы идентичных деталей с минимальным разбросом параметров. Дверная панель, штампованная в понедельник, должна полностью соответствовать панели, выпущенной спустя месяцы.

- Эффективность использования материала: Поскольку стоимость стали составляет значительную часть производственных затрат, оптимизация раскладки полосы и минимизация отходов напрямую влияют на рентабельность.

- Быстрая переналадка: Современное производство требует гибкости. Штампы должны обеспечивать быструю переналадку для адаптации под различные модели автомобилей и производственные графики.

Типичные автомобильные компоненты, изготавливаемые методом штамповки листового металла, включают кузовные панели, конструктивные усилители, кронштейны сидений, опоры двигателя, тормозные компоненты и детали внутренней отделки. Для каждого из них требуется специализированная оснастка, разработанная под конкретный материал — от низкоуглеродистой стали до современных высокопрочных марок, которые представляют сложную задачу даже для опытных инженеров-штамповщиков.

Повышенные требования к точности в аэрокосмических применениях

Представьте себе компонент, отклонение размеров которого на несколько тысячных дюйма может поставить под угрозу безопасность полёта самолёта. Именно с такой реальностью сталкиваются производители аэрокосмической техники, где точность всегда имеет приоритет над скоростью производства.

Применение штампов в аэрокосмической отрасли ставит во главу угла строгие допуски и прослеживаемость материалов. Компоненты должны соответствовать предельно точным техническим требованиям, а документация должна фиксировать каждый этап производства. Согласно исследованиям в области промышленного производства, для аэрокосмических применений требуется, чтобы «штампованные металлические детали обладали превосходной прочностью и долговечностью при одновременном минимизации общей массы для повышения эффективности полёта».

Штампы для ковки, используемые в аэрокосмической отрасли, зачастую работают со специальными сплавами — титаном, инконелем и алюминием авиационного качества, — которые требуют иных подходов по сравнению с традиционной штамповкой стали. Обработка таких материалов может потребовать нагрева, применения специальных смазочных материалов, а также использования штампов, изготовленных из высококачественных инструментальных сталей или карбида, способных выдерживать уникальные эксплуатационные нагрузки.

Типичные штампованные компоненты для аэрокосмической отрасли включают:

- Внутренние несущие элементы: Кронштейны, зажимы и усиливающие элементы по всему фюзеляжу

- Внешние панели: Обшивочные секции, требующие точных контуров и постоянной толщины

- Компоненты двигателя: Теплозащитные экраны, крепежные детали и элементы воздуховодов

- Детали рулей управления: Петли, кронштейны приводов и соединительные элементы

Объёмы производства в аэрокосмической отрасли, как правило, ниже, чем в автомобильной, однако требования к качеству делают каждую деталь значительно более ценной. Штамп-матрица для производства компонентов шасси может эксплуатироваться годами при умеренных скоростях, при этом применяются тщательные протоколы контроля, проверяющие каждую партию.

Проблемы миниатюризации в электронной промышленности

Насколько малыми можно сделать детали? Производители электроники постоянно сталкиваются с этим вопросом и требуют матрицы, способные выпускать компоненты размером в миллиметры, а не дюймы.

Электронная промышленность предъявляет требования, которые эксперты LSRPF характеризуют как «малогабаритные компоненты чрезвычайно высокой точности, например разъёмы, выводы, экранирующие элементы и корпуса». Такие штампованные детали должны соответствовать допускам, которые в других отраслях считаются исключительными — порой обеспечивая точность размеров в несколько десятитысячных дюйма.

Сферы применения в электронике включают:

- Разъемы и клеммы: Миниатюрные контактные штырьки и гнезда, требующие точной геометрии для обеспечения надёжных электрических соединений

- Теплоотводы: Ребристые конструкции, рассеивающие тепловую энергию от процессоров и силовых компонентов

- Экраны РЧ-излучения: Корпуса, предотвращающие электромагнитные помехи между чувствительными цепями

- Контакты аккумуляторов: Пружинные элементы, обеспечивающие постоянное давление для надёжной подачи питания

- Корпуса устройств: Корпуса для смартфонов, планшетов и вычислительного оборудования

Прогрессивные штампы доминируют в производстве электроники и зачастую работают на высоких скоростях для удовлетворения объёмных потребностей. Миниатюрный масштаб означает, что сами компоненты инструментальной оснастки становятся чрезвычайно малыми, что требует применения специализированных технологий и материалов обработки для достижения необходимой точности.

Применение в бытовой технике и потребительских товарах

Пройдитесь по дому и посчитайте детали из штампованного металла: панели холодильников, барабаны стиральных машин, корпуса микроволновых печей, компоненты систем отопления, вентиляции и кондиционирования воздуха — штамповка используется практически во всех приборах, которыми вы пользуетесь.

Производство бытовой техники балансирует требования к прочности с эстетическими требованиями. Видимые компоненты должны выходить из штампов с поверхностями, пригодными для окраски или отделки, в то время как внутренние конструкции ориентированы на прочность и экономическую эффективность. Источники отрасли подтвердить, что «штамповка металла отвечает высоким требованиям к прочности и эстетике» бытовой техники.

Распространённые штампованные детали для бытовой техники включают:

- Внешние корпуса: Дверцы холодильников, верхние панели стиральных машин, панели сушильных машин

- Внутренние конструкции: Опоры барабанов, крепления двигателей, сборки кронштейнов

- Компоненты теплообменников: Рёбра испарителей, пластины конденсаторов

- Фурнитура: Петли, защёлки, кронштейны ручек

Потребительские товары расширяют этот список ещё больше — кухонные принадлежности, садовые инструменты, спортивное оборудование и декоративные изделия также производятся методом штамповки для обеспечения высокой эффективности. Многофункциональность технологии пресс-форм для штамповки обеспечивает стабильное качество продукции во всех категориях.

Общепромышленные и специализированные применения

Помимо крупных потребительских отраслей, металлические пресс-формы находят применение в бесчисленном множестве специализированных областей:

- Строительство и архитектура: Кровельные панели, несущие кронштейны, крепления для балок и архитектурные элементы отделки

- Медицинские устройства: Хирургические инструменты, корпуса диагностического оборудования, компоненты лечебных устройств, требующие биосовместимых материалов

- Энергетические системы: Рамы для солнечных панелей, компоненты ветрогенераторов, оборудование для электрических распределительных сетей

- Военные и оборонные нужды: Броня для транспортных средств, компоненты вооружения, корпуса радиосвязного оборудования

Каждая область применения предъявляет уникальные требования. Для штамповок медицинского назначения необходима прослеживаемость материалов и предотвращение загрязнений. Военные спецификации зачастую требуют исключительной прочности в экстремальных условиях. В энергетических приложениях может акцентироваться внимание на коррозионной стойкости для наружных установок.

Общим для этих различных отраслей является их зависимость от правильно спроектированной и хорошо обслуживаемой оснастки. Независимо от того, производятся ли кузовные панели для автомобилей или компоненты медицинских устройств, основные принципы проектирования штампов остаются неизменными — даже если конкретные требования значительно различаются между отраслями.

Понимание отраслевых областей применения подчёркивает, почему техническое обслуживание штампов и управление их сроком службы становятся столь критически важными. Изношенный штамп не просто производит некачественные детали — он нарушает работу всей производственной линии во всех рассмотренных нами отраслях.

Техническое обслуживание штампов и управление их сроком службы

Ваше штамповочное оборудование представляет собой значительные инвестиции — однако даже самая продуманная оснастка не будет обеспечивать стабильные результаты без надлежащего ухода. Неожиданно, многие производители сосредотачиваются в первую очередь на объёмах выпускаемой продукции, пренебрегая систематическим техническим обслуживанием, которое поддерживает штампы в состоянии максимальной эффективности. Такое упущение обходится значительно дороже самого технического обслуживания.

Специалисты по техническому обслуживанию штампов по компании The Phoenix Group , «Неопределённая система управления штамповочным цехом — включая процессы технического обслуживания и ремонта штампов — может резко снизить производительность пресс-линий и повысить издержки». Ненадлежащее обслуживание порождает целую цепь проблем: дефекты качества в ходе производства, рост количества брака, задержки в отгрузке и дорогостоящий аварийный ремонт, который можно было бы предотвратить.

Рассмотрим профилактические меры и предупреждающие признаки, которые отличают производителей, максимизирующих отдачу от своих инвестиций в оснастку, от тех, кто постоянно сталкивается с производственными проблемами, связанными со штампами.

Графики профилактического технического обслуживания для увеличения срока службы штампов

Представьте операции штамповки как вождение автомобиля. Вы не стали бы ждать, пока двигатель заклинит, чтобы заменить масло — однако многие производители поступают именно так со своим инструментом. Профилактическое техническое обслуживание позволяет выявлять потенциальные проблемы до того, как они нарушат производственный процесс.

Эффективное техническое обслуживание начинается с систематических протоколов осмотра. Каждый раз, когда штамп возвращается после производственного цикла, обученный персонал должен оценить его состояние перед помещением на хранение. Такой осмотр позволяет выявить возникающие проблемы на ранней стадии — когда они ещё незначительны и решения остаются экономически целесообразными.

Выполните следующую последовательность осмотра после каждого производственного цикла:

- Тщательно очистите все компоненты штампа для удаления остатков смазочного материала, металлических частиц и других загрязнений, ускоряющих износ или вызывающих коррозию при хранении.

- Визуально и тактильно осмотрите режущие кромки на наличие сколов, трещин или чрезмерного износа, которые могут привести к образованию заусенцев или отклонениям размеров при следующем цикле.

- Проверьте совмещение верхней и нижней матриц путем осмотра следов контакта и износных следов, указывающих на несоосность между ходами пресса.

- Проверьте состояние основания матрицы на наличие трещин, износа втулок направляющих штифтов и любых повреждений поверхностей крепления, которые могут повлиять на соосность.

- Осуществите осмотр съёмных плит и прижимных подушек на предмет износа, царапин или повреждений, которые могут повлиять на контроль заготовки в процессе штамповки.

- Зарегистрируйте выявленные несоответствия в системе производственных заказов чтобы сотрудники отдела планирования могли определить приоритетность ремонта до следующего производственного задания.

- Нанесите соответствующее средство против коррозии на все открытые поверхности перед перемещением матриц на складское хранение.

Требования к смазке зависят от конструкции штампа и обрабатываемых материалов. Некоторые операции требуют минимального количества смазки, в то время как другие — особенно глубокая вытяжка — требуют постоянного нанесения смазочного материала для предотвращения задиров и снижения усилий формообразования. Разработайте конкретные протоколы смазки для каждого комплекта штампов на основе их эксплуатационных требований.

Графики заточки режущих кромок не должны основываться на предположениях. Как рекомендует компания Gromax Precision: «Вместо того чтобы гадать, когда необходимо заточить пуансоны или заменить вставки, используйте количество намотанных рулонов, журнал ударов и прогнозные модели для составления графика профилактического технического обслуживания, который будет проактивным, а не реактивным». Ведите учёт количества ходов между заточками и устанавливайте пороговые значения на основе фактических паттернов износа, а не произвольных интервалов.

Правильное хранение защищает ваши инвестиции между производственными циклами. По возможности храните штампы в помещениях с климат-контролем, располагая их подальше от источников влаги, способствующих коррозии. Обеспечьте надёжную опору для штамповых плит, чтобы предотвратить их деформацию, и поддерживайте чёткую идентификацию инструментов, позволяющую операторам быстро находить необходимое оборудование при необходимости.

Распознавание признаков износа штампов

Даже при тщательном профилактическом обслуживании компоненты штампов со временем изнашиваются. Своевременное выявление ранних признаков износа позволяет запланировать ремонт в периоды заранее предусмотренного простоя, а не экстренно устранять последствия отказа в процессе производства.

Обращайте внимание на следующие признаки, указывающие на необходимость технического обслуживания вашего штампового оборудования:

- Образование заусенцев: Если при правильном техническом обслуживании режущие кромки начинают образовывать заусенцы на штампуемых деталях, это, скорее всего, свидетельствует об изменении зазоров вследствие износа. Небольшие заусенцы указывают на начальную стадию износа; массивные заусенцы говорят о том, что штамп эксплуатировался значительно дольше установленного интервала технического обслуживания.

- Размерный дрейф: Постепенное выход из допусков деталей — увеличение диаметра отверстий, изменение угла изгибов или смещение расположения элементов — зачастую свидетельствует об износе режущих компонентов, направляющих штифтов или втулок матричной плиты.

- Увеличение требуемого усилия: Современные сервопрессы и модернизированные системы контроля нагрузки способны выявлять изменения силовых характеристик. Эксперты отрасли отмечают: «Постепенное возрастание усилия часто указывает на затупление инструмента или его неправильную установку — это критически важные признаки того, что техническое обслуживание необходимо провести задолго до того, как отклонения от допусков станут чрезмерными».

- Ухудшение качества поверхности: Царапины, следы заедания или шероховатость поверхности формованных деталей указывают на износ формующих поверхностей или недостаточную смазку.

- Нестабильное качество деталей: Когда детали из одной партии производства демонстрируют значительные отклонения друг от друга, причиной могут быть проблемы с центровкой или износ элементов позиционирования.

Современные инструменты мониторинга ускоряют выявление проблем. Системы статистического управления процессами на основе ИИ «обнаруживают слабо выраженные тенденции — например, появление заусенцев или постепенное изменение геометрических размеров — раньше, чем это возможно при ручном контроле», согласно мнению специалистов отрасли. Встроенные системы визуального контроля в реальном времени фиксируют микроскопические изменения размеров, выявляя дефекты непосредственно в ходе производства, а не дожидаясь их обнаружения на завершающем этапе линии.

Решение: переточка или замена

Когда режущие кромки затупляются или изнашиваются формующие поверхности, перед вами встаёт принципиальный вопрос: переточить существующие компоненты или полностью заменить их? Ответ зависит от нескольких факторов.

Переточка экономически оправдана, если:

- Износ ограничивается поверхностными слоями, которые можно удалить, сохранив достаточную толщину материала

- Компоненты сохраняют свою геометрическую точность и могут быть восстановлены до требуемых технических параметров

- Стоимость переточки вместе со временем наладки остаётся значительно ниже стоимости замены

- После переточки оставшийся ресурс штампа достаточен для оправдания таких инвестиций

Замена становится необходимой, когда:

- Многократные циклы переработки износили доступный материал, в результате чего детали стали слишком тонкими для дальнейшей эксплуатации

- Повреждения выходят за пределы поверхностного износа — трещины, сколы или деформация, устранение которых методом переточки невозможно

- Накопленные размерные изменения от предыдущих циклов переточки вывели матрицу за пределы допустимых допусков

- Стоимость и сроки поставки заменяемых компонентов сопоставимы со стоимостью переточки

Факторы, влияющие на общий срок службы матрицы, включают обрабатываемый материал (абразивные материалы ускоряют износ), объём производства, точность установки и техническое состояние пресса, а также квалификация операторов. Матрица, используемая для чистого алюминия на хорошо обслуживаемом прессе, может служить в десять раз дольше, чем аналогичная оснастка, применяемая для абразивной нержавеющей стали на оборудовании с проблемами выравнивания.

Ведение подробных записей для каждого комплекта штампов помогает прогнозировать момент, когда потребуется повторная заточка или замена, что позволяет планировать техническое обслуживание в периоды запланированного простоя, а не реагировать на отказы. Такой проактивный подход — объединяющий систематический осмотр, планирование на основе данных и раннее выявление проблем — превращает обслуживание штампов из статьи расходов в конкурентное преимущество.

Понимание требований к техническому обслуживанию позволяет оценить, как качество штампов напрямую влияет на результаты вашего производства — связь, выходящая далеко за рамки простого изготовления деталей и охватывающая вопросы общей стоимости владения.

Эффективность штампов и качество производства

Вы вложились в качественные инструменты и внедрили надежные практики технического обслуживания — но как именно эти решения сказываются на результатах производства? Связь между качеством штампов и производственными показателями не всегда очевидна, однако она влияет на всё: от стабильности параметров деталей до конечной прибыли компании. Понимание этой взаимосвязи помогает принимать обоснованные решения относительно инвестиций в инструментарий, которые окупаются годами.

Представьте комплект штампов для пресса как фундамент всей вашей производственной системы. Подобно зданию, построенному на неустойчивом основании, которое со временем покрывается трещинами и начинает демонстрировать структурные дефекты, производство, основанное на низкокачественном инструментарии, неизбежно порождает проблемы с качеством продукции, потери эффективности и скрытые издержки, которые накапливаются со временем.

Как качество штампов влияет на производственную эффективность

Вы когда-нибудь наблюдали за работой хорошо спроектированной прогрессивной матрицы на полной скорости? Детали последовательно появляются с каждым ходом пресса при минимальном вмешательстве оператора. Именно это и обеспечивает качественная оснастка — однако её преимущества выходят далеко за рамки впечатляющих цикловых времён.

Согласно исследованию производственной эффективности, проведённому компанией LMC Industries, штамповка на прогрессивных матрицах «резко сокращает время и затраты на производство за счёт устранения необходимости в нескольких отдельных операциях». Это преимущество в эффективности напрямую обусловлено качеством оснастки. Когда матричные комплекты для прессовых операций спроектированы с высокой точностью, каждый ход пресса даёт годные детали, а не брак.

Качественная оснастка влияет на эффективность через несколько механизмов:

- Сокращение времени простоя: Металлические штамповочные матричные комплекты, изготовленные с высокой точностью, дольше сохраняют правильное взаимное расположение элементов, что требует реже останавливать производство для регулировки или ремонта

- Более высокий выход годных изделий при первом проходе: Детали соответствуют техническим требованиям с первой попытки, что исключает циклы доработки, поглощающие время и ресурсы

- Сокращение времени цикла: Хорошо спроектированные штампы позволяют прессам работать на оптимальных скоростях без потери качества

- Стабильность выходных параметров: Геометрическая стабильность означает, что детали, произведённые в начале серии, соответствуют деталям, выпущенным спустя часы или дни

Возможности по обеспечению допусков, достижимые при использовании правильно спроектированных и поддерживаемых в исправном состоянии штампов, зачастую удивляют производителей, привыкших работать с некачественной оснасткой. Эксперты отрасли подтверждают, что качественные прогрессивные штампы производят «компоненты, которые последовательно соответствуют чрезвычайно строгим требованиям» — с более жёсткими допусками и повышенной точностью деталей по сравнению с альтернативными методами производства.

Эта точность напрямую влияет на последующие операции сборки. Когда штампованные компоненты поступают на сборочные участки в пределах заданных спецификаций, они корректно совмещаются при первой же попытке. Операторы не тратят время на подбор деталей, принудительную подгонку или отбраковку сборок. Суммарный эффект от тысяч циклов сборки выражается в существенном росте производительности.

Взаимосвязь между точностью штампа и стабильностью параметров деталей

Представьте, что за несколько месяцев производится миллион деталей. Будет ли деталь с номером один миллион соответствовать детали с номером один? При использовании качественной оснастки и надлежащем техническом обслуживании ответ должен быть утвердительным.

Стабильность параметров деталей зависит от нескольких взаимосвязанных характеристик штампа:

- Габаритная стабильность: Опорные плиты штампа, направляющие системы и крепление компонентов должны сохранять своё относительное положение на протяжении длительных циклов производства

- Сопротивление износу: Режущие кромки и формообразующие поверхности должны быть устойчивы к износу, который постепенно приводит к изменению размеров деталей

- Тепловое управление: Штампы, работающие на производственных скоростях, выделяют тепло, которое может вызывать тепловое расширение и отклонения размеров, если не обеспечено надлежащее управление температурным режимом

- Контроль материала: Отжимные устройства, направляющие штифты и подающие системы должны обеспечивать идентичное позиционирование материала при каждом ходе

Когда эти элементы работают совместно, производители достигают стабильности производства, требуемой для применений, критичных к качеству. Например, поставщики автокомпонентов должны предоставить данные по статистическому контролю процессов (SPC), подтверждающие, что их процессы сохраняют свою способность на протяжении длительного времени. Эта способность напрямую зависит от точности оснастки.

Рассмотрение полных затрат владения

Именно здесь многие закупочные решения оказываются ошибочными: фокус исключительно на первоначальной стоимости штампа при игнорировании факторов, определяющих реальную экономическую эффективность производства.

Согласно анализу общей стоимости, проведённому компанией Manor Tool, «массовое производство высококачественных штампованных металлических деталей начинается с оснастки и штампов. Именно они являются наиболее критичными компонентами во всём процессе». Исследования компании показывают, что качественные штампы «выдерживают более 1 000 000 ударов до того, как потребуется любое техническое обслуживание для поддержания качества деталей», тогда как штампы низкого качества «изнашиваются значительно быстрее и приводят к появлению дефектов и брака уже на ранних этапах эксплуатации».

Полная картина затрат включает в себя гораздо больше, чем первоначальная цена покупки:

| Коэффициент качества | Влияние на производственные результаты | Последствия затрат |

|---|---|---|

| Марка инструментальной стали и твёрдость | Определяет скорость износа и интервалы технического обслуживания | Более высокая первоначальная стоимость компенсируется увеличенным сроком службы |

| Точность проектирования и моделирование | Влияет на долю одобрения деталей с первого раза и качество изделий | Снижение объёмов брака, переделки и количества итераций при разработке |

| Системы центровки компонентов | Обеспечивает стабильность геометрических размеров в ходе производства | Снижение показателей брака и проблем при сборке |

| Обработка поверхности и нанесение покрытий | Увеличивает срок службы режущей кромки и формующей поверхности | Снижает частоту заточки и расходы на замену инструмента |

| Обслуживание и доступность | Определяет время, необходимое для проведения планового технического обслуживания | Снижение трудозатрат и более быстрый возврат в производственный цикл |

Показатели брака требуют особого внимания при расчёте себестоимости. Исследование компании Frigate подчёркивает: «Каждый раз, когда создаётся дефектная деталь, её необходимо утилизировать, а на её место — использовать новый материал. Это означает дополнительные расходы на сырьё, труд и энергию». Высокоточные пресс-формы для штамповки минимизируют такие потери за счёт точности, исключающей источники возникновения дефектов.

Рассмотрим следующий сценарий: более дешевая пресс-форма позволяет сэкономить 15 000 долларов США при первоначальной покупке, однако приводит к повышению процента брака на 2 % и требует технического обслуживания каждые 250 000 ходов вместо одного раза на каждый миллион ходов. В рамках многолетней производственной программы, в ходе которой выпускаются миллионы деталей, эти различия легко обойдутся в десять раз дороже первоначальной экономии — не считая простоев в производстве, выхода некачественных изделий в серию, а также ущерба, наносимого отношениям с заказчиками из-за использования низкокачественной оснастки.

Подход, основанный на совокупной стоимости владения (TCO), кардинально меняет способ оценки инвестиций в пресс-формы. Вместо вопроса «какая пресс-форма стоит дешевле?» возникает вопрос: «какая пресс-форма обеспечивает минимальную стоимость одной качественной детали на протяжении всего срока её эксплуатации в производстве?». Такой сдвиг в мышлении приводит к принятию решений о закупках, которые укрепляют конкурентные позиции компании, а не подрывают их.

Понимание того, как качество штампов связано с экономикой производства, позволяет вам оценивать потенциальных поставщиков оснастки с чётким представлением о том, что действительно имеет значение — это ключевой навык, который мы рассмотрим далее при изучении критериев отбора поставщиков и требований к их сертификации.

Выбор оптимальных решений в области штампов для ваших производственных нужд

Вы знакомы с типами штампов, материалами и инженерными принципами, но как найти поставщика, способного превратить эти знания в оснастку, которая действительно будет эффективно работать? Выбор правильного партнёра по изготовлению штампов, пожалуй, является самым важным решением в рамках всей вашей программы оснастки. Компетентный поставщик превращает ваши технические требования в высокоточную оснастку, надёжно функционирующую на протяжении многих лет. Неправильный выбор влечёт за собой многочисленные проблемы, задержки и снижение качества деталей, что негативно сказывается на всей вашей производственной деятельности.

Независимо от того, приобретаете ли вы комплект штампов для гидравлического пресса для тяжёлых операций формовки или гибочные штампы для изготовления изделий из листового металла, критерии оценки остаются неизменными. Рассмотрим, что отличает выдающихся поставщиков штампов от тех, кто лишь декларирует свои возможности.

Ключевые критерии оценки поставщиков штампов

Представьте, что вы поручили важную производственную программу поставщику, который убедительно говорит о своих возможностях, но не может их реализовать. В результате вы теряете месяцы на разработку, тратите деньги на непригодную оснастку и теперь вынуждены объяснять задержки своим заказчикам. Такой сценарий возникает чаще, чем следует, — однако его можно предотвратить с помощью системной оценки поставщиков.

По словам экспертов по производству из Dewintech , «Оценка инженерных возможностей поставщика включает анализ его технической экспертизы, гибкости в проектировании, способности решать проблемы и результатов предыдущей деятельности». Такой многомерный подход позволяет определить, способен ли поставщик удовлетворить ваши конкретные требования.

Рассмотрите следующие ключевые критерии оценки при выборе поставщика инструментов для гидравлического пресса или штамповочных матриц:

- Глубина технических знаний: Понимает ли инженерная команда металлургию, процессы термообработки и методы механической обработки, применимые к вашим материалам? Задайте конкретные вопросы, касающиеся вашего применения, и оцените степень детализации и профессионализма их ответов.

- Услуги проектирования и изготовления прототипов: Способны ли они преобразовать ваши чертежи в рабочие прототипы до начала изготовления полноценного производственного инструмента? Поставщики, предлагающие изготовление прототипов, демонстрируют уверенность в своих инженерных возможностях.

- Процессы моделирования и верификации: Применяют ли они инженерный анализ методом конечных элементов (CAE) для прогнозирования поведения материалов и выявления дефектов ещё до изготовления физического инструмента? Наличие такой возможности значительно сокращает количество итераций при разработке.

- Опыт реализации аналогичных проектов: Успешно ли они поставляли оснастку для применений, сопоставимых с вашими? Запросите примеры реализованных проектов или рекомендации клиентов, подтверждающие их соответствующий опыт.

- Инновационные подходы к решению проблем: Могут ли они предложить улучшения ваших конструкций, предложить альтернативные материалы или порекомендовать методы производства, повышающие эксплуатационные характеристики или снижающие затраты?

- Производственные мощности по объёмам выпуска: Независимо от того, требуются ли вам партии прототипов или миллионы деталей ежегодно, убедитесь, что поставщик способен масштабировать производство в соответствии с вашими потребностями без потери качества.

Скорость изготовления прототипов заслуживает особого внимания в условиях современных сжатых циклов разработки. Исследование компании TiRapid подтверждает, что «применение методов быстрого прототипирования, таких как 3D-печать, позволяет сократить расходы на повторный дизайн до 60 % по сравнению с корректировками после изготовления оснастки». Поставщики, предлагающие услуги быстрого прототипирования — некоторые из них способны изготовить функциональные прототипы всего за пять дней — обеспечивают более оперативную проверку конструкций и сокращают срок вывода продукции на рынок.

Значение показателя доли первичного одобрения не может быть переоценено. Когда штампы производят качественные детали уже при первом запуске в производство, вы избегаете дорогостоящих итераций, задержек в сроках выполнения и разочарования, связанного с устранением проблем, которые следовало бы решить ещё на стадии разработки. Современное инженерное программное обеспечение CAE напрямую обеспечивает высокие показатели первичного одобрения, выявляя и устраняя потенциальные проблемы на виртуальной модели.

Производители, такие как Shaoyi демонстрируют, как эти возможности реализуются на практике. Их инженерная команда обеспечивает быстрое прототипирование всего за 5 дней при сохранении показателя первичного одобрения на уровне 93 % — такие метрики отражают подлинную инженерную компетентность, а не маркетинговые заявления. Такое сочетание скорости и точности является эталоном того, чего следует ожидать от квалифицированного поставщика штампов для гидравлических прессов.

Роль сертификации в обеспечении качества штампов

Как вы проверяете, что заявленные поставщиком показатели качества соответствуют действительности? Сертификаты предоставляют независимое подтверждение того, что системные практики управления качеством действительно внедрены.

Для автомобильных применений сертификация IATF 16949 представляет собой «золотой стандарт». Эта специализированная для автомобильной отрасли система менеджмента качества базируется на стандарте ISO 9001 и дополняет его строгими требованиями к предотвращению дефектов, снижению вариаций и устранению потерь. Поставщики, имеющие данный сертификат, продемонстрировали соответствие своих процессов высоким требованиям, предъявляемым ведущими автопроизводителями (OEM).

Согласно экспертам по оценке поставщиков: «Проверьте, имеет ли поставщик какие-либо соответствующие инженерные или сертификаты системы менеджмента качества (например, ISO 9001, сертификаты ASME). Наличие таких сертификатов может свидетельствовать о том, что поставщик придерживается высоких стандартов в своих инженерных процессах».

Ключевые сертификаты, на которые следует обратить внимание:

- IATF 16949: Необходимо для участия в автомобильной цепочке поставок; свидетельствует о надежной системе управления качеством, адаптированной под требования автопрома

- ISO 9001: Базовая сертификация системы менеджмента качества, подтверждающая наличие документированных процессов и приверженность непрерывному совершенствованию

- AS9100: Сертификация, специфичная для аэрокосмической отрасли, предназначенная для поставщиков, обслуживающих авиационную, космическую и оборонную промышленность

- ISO 14001: Сертификация в области экологического менеджмента, приобретающая всё большее значение для заказчиков, ориентированных на устойчивое развитие

Помимо сертификатов, следует оценить фактические практики поставщика в области управления качеством. Проводится ли им входной контроль поступающих материалов? Какими возможностями измерений и контроля обладает поставщик для готовых оснасток? Каким образом он выявляет несоответствия и реализует корректирующие действия?

Сертификация Shaoyi по стандарту IATF 16949 в сочетании с их передовыми возможностями CAE-моделирования демонстрирует, как сертификация и инженерная компетентность работают в тесной взаимосвязи. Их результаты без дефектов обусловлены системными процессами, позволяющими выявлять проблемы на этапе проектирования, а не на этапе производства — именно это и призваны обеспечить сертификаты.

Принятие окончательного решения о выборе поставщика

После определения критериев оценки каким образом объединить эту информацию для принятия обоснованного решения о выборе поставщика? Рассмотрите возможность запроса образцов выполненной работы или реализации небольшого пилотного проекта до перехода к крупномасштабным программам. Такой пилотный подход позволяет оценить реальные показатели эффективности, а не заявленные возможности.

Оцените оперативность коммуникации и уровень технического вовлечения поставщика на этапе подготовки коммерческого предложения. Поставщики, которые задают содержательные вопросы относительно вашего применения, конструктивно оспаривают предположения и предлагают рекомендации по оптимизации, демонстрируют менталитет инженерного партнёрства, который является залогом успешной реализации программ.

Для специализированных применений необходимо убедиться в наличии соответствующего опыта. Поставщик, имеющий опыт работы с прессами для ковки чугуна в литейном производстве, обладает иными компетенциями, чем поставщик, специализирующийся на точной штамповке электронных компонентов. Аналогично, оснастка для ковочных прессов для чугуна требует специальных знаний в области высокотемпературных материалов и теплового управления, которых может не хватать у поставщиков, специализирующихся на общих штамповочных операциях.

В заключение, следует учитывать географические и логистические факторы. Местные поставщики обеспечивают более быстрое взаимодействие и упрощают совместную работу на этапе разработки. Зарубежные поставщики могут предложить ценовые преимущества, однако создают дополнительные сложности, связанные со сроками поставки и коммуникацией. Необходимо сбалансировать эти компромиссы с конкретными требованиями вашей программы.

Правильный поставщик штампов становится подлинным партнером в вашем производственном успехе — внося инженерную экспертизу, стабильность качества и оперативную поддержку, выходящую далеко за рамки простого изготовления оснастки по вашим техническим требованиям. Уделите достаточно времени тщательной оценке, и ваши инвестиции в выбор поставщика принесут выгоду на протяжении всей программы производства.

Часто задаваемые вопросы о штампах для металлообрабатывающих прессов

1. Для чего используются штампы для металлообрабатывающих прессов?

Штампы для металлообрабатывающих прессов — это прецизионные инструменты, применяемые при штамповке для формовки, резки или гибки листового металла в заданные конфигурации. Они работают в паре с пресс-машинами и позволяют изготавливать самые разные изделия: от кузовных панелей автомобилей и аэрокосмических компонентов до корпусов электронного оборудования и бытовой техники. Штамп состоит из пуансона (мужской элемент) и матрицы (женский элемент), которые совместно преобразуют плоский листовой металл в готовые детали посредством операций резки, гибки, вытяжки или формовки.

2. В чем разница между прогрессивными и трансферными штампами?

Прогрессивные штампы содержат несколько станций, расположенных последовательно: непрерывная металлическая лента продвигается через каждую станцию при каждом ходе пресса, обеспечивая изготовление готовой детали одновременно с обработкой материала на всех остальных станциях. Трансферные штампы работают с отдельными заготовками, которые механические пальцы или автоматизированные системы физически перемещают между станциями. Прогрессивные штампы обеспечивают высокопроизводительное серийное производство небольших и средних по размеру деталей, тогда как трансферные штампы предназначены для изготовления более крупных деталей или деталей со сложной геометрией, требующих глубокой вытяжки, невозможной при креплении заготовки к ленте.

3. Как выбрать подходящий материал для штампа в моем применении?

Выбор материала зависит от объема производства, обрабатываемого материала и бюджетных ограничений. Инструментальные стали, такие как D2, обеспечивают превосходную износостойкость для большинства применений, тогда как сталь A2 обеспечивает повышенную вязкость, что особенно важно при сложной геометрии деталей. Для высокотоннажных применений, предполагающих более миллиона циклов, твердосплавные вставки обеспечивают срок службы в 10–20 раз больший по сравнению со стальными, однако их использование требует хорошо отрегулированных прессов из-за хрупкости твердого сплава. Поверхностные покрытия, например, нитрид титана (TiN) или нитрокарбид титана (TiCN), могут увеличить срок службы штампов в два–три раза без затрат, связанных с применением твердого сплава. Поставщики, такие как Shaoyi, имеющие сертификат IATF 16949, могут порекомендовать оптимальные материалы с учётом ваших конкретных требований.

4. Как часто следует проводить техническое обслуживание металлических штампов для прессов?

Штампы следует осматривать после каждого производственного цикла, тщательно очищать, проверять кромки и убедиться в правильности их выравнивания перед помещением на хранение. График заточки должен основываться на количестве ходов и фактических паттернах износа, а не на произвольных временных интервалах. Следует отслеживать потребность в тоннаже в ходе производства: постепенное её увеличение зачастую свидетельствует о затуплении инструмента и необходимости его обслуживания. Профилактическое техническое обслуживание обычно проводится каждые 250 000–1 000 000 ходов в зависимости от качества штампа и обрабатываемых материалов. Фиксация результатов осмотра в системах заказов на работы позволяет планировать техническое обслуживание заблаговременно, до того как возникнут проблемы, влияющие на производство.

5. На что следует обратить внимание при выборе поставщика штампов?

Оценка поставщиков проводится на основе их технической экспертизы, возможностей в области проектирования и моделирования, наличия соответствующих сертификатов и успешного опыта работы с аналогичными применениями. Ключевыми критериями являются возможности проведения анализа методом компьютерного инженерного моделирования (CAE) для прогнозирования дефектов до изготовления оснастки, скорость изготовления прототипов (некоторые поставщики способны создавать функциональные прототипы за 5 дней) и доля первичных одобрений. Для автомобильных применений сертификат IATF 16949 свидетельствует о наличии надёжной системы менеджмента качества. Компания Shaoyi соответствует этим стандартам: её доля первичных одобрений составляет 93 %, она обладает передовыми возможностями CAE-моделирования и комплексными компетенциями в области проектирования пресс-форм, адаптированными под требования автопроизводителей (OEM).

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —