Штампы для листового металла раскрыты: от выбора до секретов закупок

Что такое штампы для листового металла и как они работают

Задумывались ли вы когда-нибудь, как производители превращают простой плоский кусок металла в идеально оформленную дверную панель вашего автомобиля или точно сформированный корпус вашего смартфона? Ответ заключается в одном из самых важных инструментов производства: штампов для листового металла штампах. Эти прецизионные инструменты, созданные по специальным техническим требованиям, служат основой современной обработки металлов, обеспечивая массовое производство идентичных компонентов с исключительной точностью.

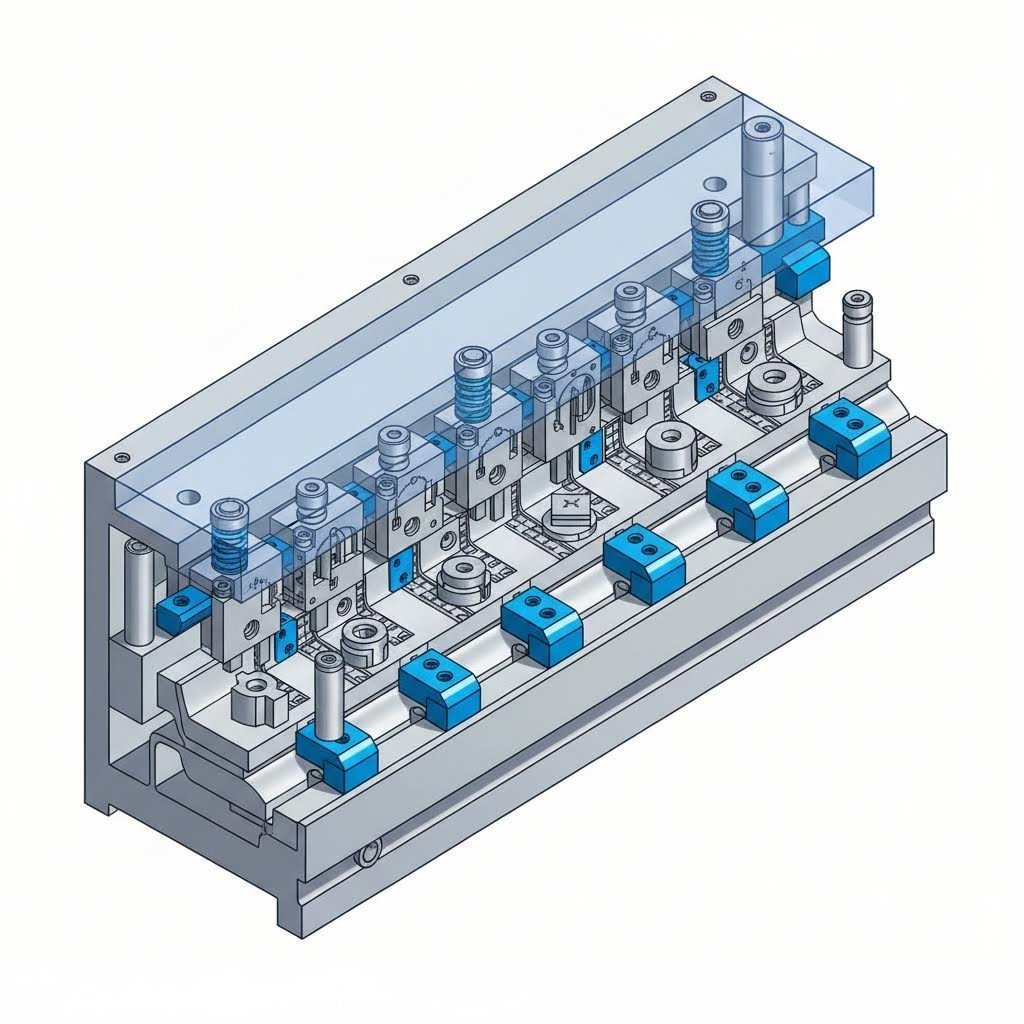

По своей сути штамп для листового металла — это специализированный инструмент, предназначенный для резки, гибки или формовки плоских металлических листов в трёхмерные формы посредством контролируемого приложения силы. Представьте его как высокоточный вырубной штамп для печенья — но вместо теста он работает с прочным металлом под огромным давлением. Комплект штампа обычно состоит из двух основных частей: верхней части, называемой пуансоном, и нижней части, называемой матрицей. При установке в пресс-машину для обработки металла эти компоненты совместно создают сотни тонн точно направленного усилия.

Инженерные основы преобразования металла

Понимание принципа работы штампов требует анализа взаимодействия их ключевых компонентов. При штамповке металла верхний пуансон опускается к нижней матрице, а листовой металл располагается между ними. Именно это взаимодействие обеспечивает «волшебство» преобразования металла за счёт четырёх основных функций:

- Фиксация положения: Точное позиционирование листового металла в требуемом месте

- Зажимание: Фиксация материала для предотвращения его смещения во время формовки

- Работа: Выполнение фактической операции резки, гибки или формовки

- Освобождение: Освобождение готового компонента от оснастки

Рабочая функция — это этап, на котором создаётся реальная ценность. На этом этапе пресс для обработки металла выполняет такие операции, как вырубка, пробивка, штамповка рельефа, вытяжка и чеканка — каждая из них преобразует исходный материал в функциональные формы.

Несколько критически важных компонентов обеспечивают такую точность. Верхняя и нижняя плиты штампа — как правило, изготовленные из чугуна или стали — служат основой, к которой крепятся все остальные элементы. Эти плиты должны противостоять деформации при работе. Направляющие пальцы и втулки обеспечивают соосность половин штампа: закалённые стальные пальцы входят в более мягкие бронзовые втулки, обеспечивая стабильное позиционирование на протяжении миллионов циклов.

От плоского материала до готовых деталей

Представьте, что вы вводите плоский лист алюминия между пуансоном и матрицей листового пресса. По мере циклической работы пресса носок пуансона вдавливает металл в отверстие матрицы, смещая его по радиусам закругления кромки матрицы. Дальнейший ход процесса зависит от конкретной операции: вырезки целой детали, пробивки отверстий или формовки сложных изгибов.

Точность современных штампов для прессов обеспечивает поразительный результат: возможность изготовления миллионов идентичных деталей с постоянным качеством. Такая воспроизводимость достигается за счёт:

- Строгих производственных допусков на все компоненты штампа

- Закалённых инструментальных сталей, устойчивых к износу при длительных серийных производствах

- Точных систем выравнивания, обеспечивающих стабильную точность позиционирования

- Спроектированных зазоров между рабочими поверхностями пуансона и матрицы

Почему это важно для современного производства? Прежде всего — рассмотрим эффективность. Правильно спроектированная матрица позволяет изготавливать готовые детали со скоростью, недостижимой при ручных методах обработки. За этим следует стабильность качества: каждая деталь получается с одинаковыми габаритами и характеристиками. Наконец, экономическая эффективность значительно возрастает по мере увеличения объёмов производства, поскольку первоначальные затраты на оснастку распределяются на миллионы деталей.

Независимо от того, являетесь ли вы инженером, определяющим параметры оснастки для нового проекта, или специалистом в области производства, стремящимся глубже понять основы работы прессов и матриц, усвоение этих базовых знаний закладывает фундамент для принятия обоснованных решений при выборе, проектировании и закупке матриц. В последующих главах эти знания будут развиваться: вы узнаете о классификации матриц, их технических характеристиках, а также о ключевых критериях выбора надёжного партнёра для решения ваших задач в области оснастки.

Полная классификация типов матриц и их применение

Теперь, когда вы понимаете, как работают матрицы для листового металла на прессах преобразовать плоский заготовочный материал в готовые компоненты , следующий вопрос: какой тип штампа следует использовать на самом деле? Это решение влияет на всё — от производственных затрат до качества деталей; ошибка в выборе может привести к потерям в размере тысяч долларов из-за непригодной оснастки или упущенных возможностей повышения эффективности.

Штампы подразделяются на пять основных категорий, каждая из которых разработана для решения конкретных производственных задач. Понимание логики проектирования каждой категории помогает соотнести требования производства с оптимальным подходом к оснастке. Рассмотрим подробно каждый тип и выясним, в каких случаях целесообразно применять тот или иной из них.

Прогрессивные штампы для эффективного высокотоннажного производства

Представьте себе штамповочный пресс, выполняющий операции пробивки, гибки и вырубки — все это за один цикл работы станка. Именно такую функциональность обеспечивают прогрессивные штампы. Эти сложные инструментальные штампы состоят из нескольких последовательно расположенных станций внутри одного комплекта штампов, причём каждая станция выполняет свою операцию по мере продвижения металлической ленты через инструмент.

Вот как это работает: рулон листового металла подаётся в первую станцию, где выполняется первоначальная операция — например, пробивка направляющих отверстий. При каждом ходе пресса материал перемещается на фиксированное расстояние к следующей станции. К тому моменту, когда полоса достигает последней станции, готовая деталь отделяется полностью сформированной. В это же время следующая деталь уже прошла несколько операций позади неё.

Инженерная изощрённость данной конструкции заключается в её способности обеспечивать частоту ходов от 30 до 60 и более ходов в минуту. Согласно Анализу производственной линии компании HE-Machine , прогрессивные штампы особенно подходят для небольших конструкционных деталей с высоким спросом, где решающее значение имеют эффективность и объём выпуска.

Ключевые преимущества прогрессивных штампов включают:

- Чрезвычайно высокие темпы производства при минимальном вмешательстве персонала

- Компактные габариты, поскольку все операции выполняются одним штампом на прессе

- Стабильное качество деталей благодаря автоматизированной подаче материала

- Более низкую себестоимость одной детали при крупносерийном производстве

Компромисс? Использование материала, как правило, ниже, поскольку лента должна сохранять постоянное расстояние между операциями. Кроме того, прогрессивные штампы требуют значительных первоначальных инвестиций и могут быть сложными в отладке на этапе настройки.

Передаточные штампы: гибкость в сочетании с автоматизацией

Что делать, если ваши детали слишком велики для непрерывной ленты или если ваши операции формовки требуют перемещения заготовки в нескольких направлениях? Передаточные штампы решают эту задачу, размещая несколько независимых матриц на одном крупнотоннажном прессе для формовки, при этом механические руки перемещают детали между станциями.

В отличие от прогрессивных штампов, где материал остаётся соединённым, при передаточной штамповке используются либо предварительно вырезанные заготовки, либо материал, вырезаемый из рулона на первой станции. Затем автоматизированные пальцы или захваты переносят каждую деталь через последующие операции. Такой подход особенно эффективен для деталей типа балок, усиливающих элементов и симметричных деталей со сложной геометрией.

Пресс-формовочная машина, работающая с переходными штампами, обычно обеспечивает 20–30 ходов в минуту — медленнее, чем прогрессивная штамповка, но значительно быстрее, чем ручная обработка между отдельными прессами. Реальное преимущество проявляется при изготовлении деталей, которые невозможно эффективно производить на ленте: крупногабаритные компоненты, детали, требующие формовки в нескольких направлениях, и конструкции с элементами, которые могут быть захвачены автоматизированными механизмами перемещения.

Когда комбинированные штампы превосходят простые инструменты

Иногда требуется одновременное выполнение нескольких операций резки в точно заданном месте. Комбинированные штампы обеспечивают такую возможность, выполняя две или более операции резки — например, вырубку и пробивку — за один ход пресса на одной станции.

Изготовление шайбы: необходимо вырезать наружный диаметр и пробить центральное отверстие. Комбинированный штамп выполняет обе операции одновременно, обеспечивая идеальную концентричность между наружным краем и внутренним отверстием. Добиться такой точности при выполнении операций по отдельности сложно, поскольку каждый этап обработки вносит потенциальные погрешности при установке.

Комбинированные штампы особенно эффективны, когда:

- Элементы детали требуют точного взаимного расположения

- Объёмы производства оправдывают применение более сложной конструкции штампа

- Плоскостность и размерная точность являются критически важными требованиями

Комбинированные и простые штампы: выбор оптимального решения с учётом инвестиций

Комбинированные штампы объединяют операции резки и формовки в одном ходе — например, вырубку контура детали с одновременным изгибом или вытяжкой. Такой подход снижает количество перегрузок и повышает точность детали, когда геометрические взаимосвязи между обрезанными кромками и сформированными элементами имеют решающее значение.

На другом конце спектра сложности простые штампы выполняют лишь одну операцию за ход. Необходимо пробить отверстие? Загнуть фланец? Обрезать край? Каждую из этих задач простой штамп выполняет отдельно. Хотя при этом детали приходится перемещать между операциями, стоимость оснастки минимальна, а наладка осуществляется просто и быстро.

Для прототипирования, мелкосерийного производства или деталей, требующих лишь одного формообразующего этапа, простые штампы зачастую оказываются наиболее экономически оправданным решением. Инвестиции в штампы для гидравлического пресса остаются низкими, а вы сохраняете гибкость модификации технологического процесса без необходимости списания дорогостоящей оснастки.

Сравнение типов штампов: ваше руководство по выбору

Выбор между этими подходами требует сбалансированного учёта объёма производства, сложности детали, бюджетных ограничений и требований к качеству. Приведённое ниже сравнение помогает определить, какой тип штампа наиболее подходит именно для вашего производственного сценария:

| Тип кристалла | Объем производства | Сложность детали | Время установки | Диапазон стоимости | Типичные применения |

|---|---|---|---|---|---|

| Прогрессивные линзы | Высокий (100 000+ деталей) | Низкий до среднего | Долгосрочные первоначальные затраты, минимальные затраты на каждую партию | $$$-$$$$ | Электрические контакты, кронштейны, мелкие автомобильные детали |

| Передача | Средний до высокого | Средний до высокого | Умеренный | $$$$ | Несущие балки, усиливающие элементы, симметричные корпуса |

| Соединение | Средний до высокого | Низкий до среднего | Умеренный | $$-$$$ | Шайбы, прецизионные заготовки, детали, требующие концентричности |

| Сочетание | Средний | Средний | Умеренный | $$-$$$ | Детали, сочетающие обрезанные кромки с формованными элементами |

| Простой | Низкий до среднего | Низкий | Недолго | $-$$ | Прототипы, детали, изготавливаемые за одну операцию, мелкосерийное производство |

Обратите внимание на взаимосвязь между объёмом и сложностью? Для крупносерийного производства оправданы инвестиции в прогрессивные или переходные штампы, тогда как при меньших объёмах часто предпочтительны более простые решения с пониженными первоначальными затратами. Оптимальный вариант для вашего применения зависит от конкретных требований к производству и стандартов качества.

Сформировав эту классификационную структуру, вы готовы подробнее ознакомиться с технической терминологией, которую инженеры и штамповщики используют для описания таких инструментов и их операций.

Основная терминология штампов — что должен знать каждый инженер

Когда-либо пытались обсудить с изготовителем штампов требования к оснастке и чувствовали, что утонули в море незнакомых терминов? Вы не одиноки. Освоение терминологии штампов для листового металла превращает запутанные беседы в продуктивное взаимодействие — а также помогает уверенно читать техническую документацию.

Независимо от того, анализируете ли вы коммерческое предложение от поставщика штамповой оснастки или устраняете неполадки в производстве, знание этих базовых терминов даёт вам полный контроль. Давайте систематически расширять ваш словарный запас — начнём с операций резки и перейдём к операциям формообразования.

Пояснение операций резки

Операции резки удаляют материал из заготовки, создавая контуры деталей, отверстия или отделяя готовые изделия от исходного листового материала. Каждый термин, относящийся к резке, описывает конкретное действие с характерными особенностями:

- Вырубка: Вырезание полного контура из листового металла где удалённый элемент становится готовой деталью. Представьте, что из листа металла вырубается диск, который впоследствии станет шестернёй — этот диск и есть «заготовка». Согласно глоссарию компании Manor Tool, термин «заготовка» относится как к листовому металлу, используемому для изготовления изделия, так и к элементу, полученному в результате операции вырубки.

- Протяжка: Создание отверстий или пазов путём пробивки материала. В отличие от вырубки, удаляемый материал (так называемый «отход») считается браком, а оставшийся лист с отверстием матрицы становится вашей деталью. Пресс-штампы для пробивки должны обеспечивать чистое удаление отходов, чтобы предотвратить заклинивание.

- Надрез: Срезание металлических отходов с наружных кромок заготовки — по сути, это пробивка по периметру детали, а не через внутренние участки.

- Резка ножницами: Выполнение прямолинейных разрезов при прохождении листового металла между верхним и нижним ножами. Эта операция работает подобно промышленным ножницам, разрезая материал по заданной траектории.

При выполнении операций резки возникают два побочных продукта, требующих внимания. пушечная пуля это остаточный отход после пробивки — небольшие металлические диски, которые проходят сквозь матрицу. след от отхода возникает, когда отходы материала вдавливаются в поверхность заготовки, вызывая дефект. Правильное управление отходами предотвращает дорогостоящие проблемы с качеством.

Формовка по сравнению с вытяжкой

Здесь терминология часто вызывает путаницу: как формовка, так и вытяжка изменяют форму металла, однако делают это по принципиально различным механизмам. Понимание этой разницы помогает правильно выбрать штампы для конкретного применения.

Операции формовки изгиб или формирование материала без существенного перемещения металла. Толщина металла остаётся практически неизменной, поскольку происходит лишь изменение угла или кривизны. Формовочный штамп может, например, создать фланец под углом 90 градусов на кронштейне — металл изгибается, но не растягивается и не утончается заметно.

- Изгибание: Угловое смещение заготовки с помощью штампа для получения заданных углов

- Фланцевание: Создание упрочнённого края, часто для упрощения сборки или повышения жёсткости

- Подгибка (нидерландский изгиб): Складывание кромки материала вдвое для повышения жесткости кромок или снижения их остроты

Операции вытяжки создание глубины за счёт принудительного перемещения материала в полость матрицы. При этом виде штамповки металл растягивается, что приводит к его утоньшению по мере формирования детали. Глубокая вытяжка позволяет изготавливать полые компоненты — например, банки для напитков или масляные поддоны автомобилей, — когда плоский листовой заготовочный материал преобразуется в форму, напоминающую стакан.

Ключевой признак? Если у вашей детали значительная глубина относительно её диаметра, а толщина стенки меньше исходной толщины листа, то была применена операция вытяжки. Детали, сохраняющие исходную толщину, как правило, получены с помощью гибочных штампов.

Операции точного формообразования

Некоторые операции требуют исключительной точности или предназначены для создания декоративных элементов. Эти специализированные методы зачастую завершают обработку деталей, полученных штамповкой:

- Калибровка: Точный процесс объемного деформирования, при котором заготовка проникает за нейтральную плоскость под высоким давлением одновременно со стороны пуансона и матрицы. Это обеспечивает чрезвычайно жёсткие допуски и гладкую поверхность — ключевые требования для деталей, предъявляющих повышенные требования к точности размеров.

- Эмбоссирование: Создание выпуклых или вогнутых рисунков на листовом металле без его прорезания. Логотипы, текстуры и функциональные элементы, например рёбра жёсткости, часто изготавливаются методом тиснения.

- Полупробой: Частичное проникновение в листовой металл с целью формирования выступа толщиной примерно в половину толщины материала. Такие выступающие элементы служат ориентирами при сварке или сборке.

Ключевые термины, связанные с поддержкой

Помимо операций, существует ряд терминов, описывающих условия, дефекты или характеристики штампов, с которыми вы будете сталкиваться регулярно:

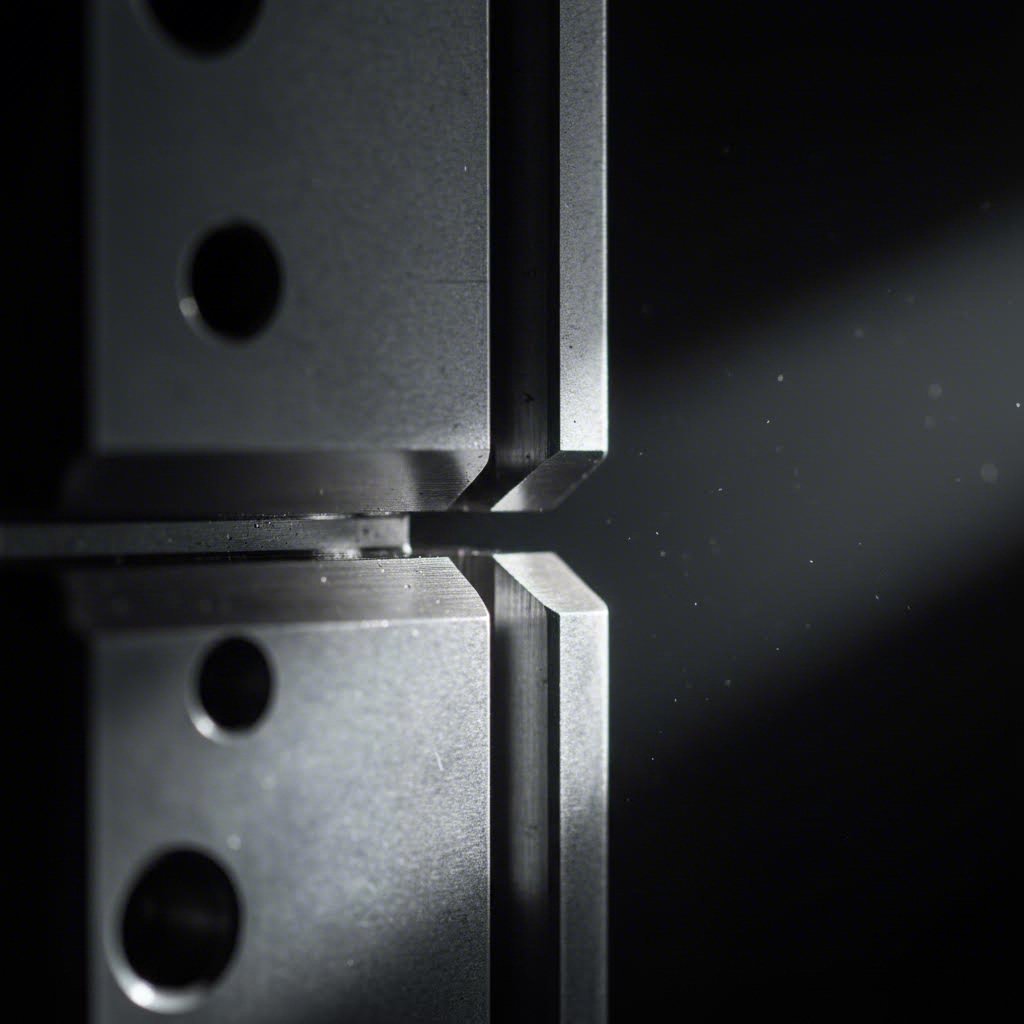

- Зазор матрицы: Зазор между пуансоном и отверстием матрицы. Правильный зазор влияет на качество кромки, срок службы инструмента и усилие снятия детали. Слишком малый зазор вызывает чрезмерный износ, а слишком большой — образование заусенцев и проблемы с размерной точностью.

- Удаление: Снятие заготовки или обрезков с пуансона после операции. Отжимные устройства прикладывают усилие, чтобы сдвинуть материал с инструмента при его обратном ходе.

- Заусенец: Выступающие кромки или острые заусенцы, остающиеся после операций резания. Образование заусенцев усиливается при неправильном зазоре в матрице или затуплении инструментов.

- Упругая деформация: Частичное упругое восстановление формы материала после формовки. Учёт упругого отскока при проектировании матриц обеспечивает соответствие деталей конечным размерным требованиям.

- Прорыв: Участок материала, который разрушается при резании — видимый на обрезанных кромках в виде более шероховатой зоны по сравнению с поверхностью среза.

Освоив этот терминологический базис, вы сможете точно взаимодействовать с изготовителями штампов, интерпретировать технические чертежи и устранять производственные неисправности. Далее мы рассмотрим технические характеристики, определяющие эффективность выполнения этих операций — начнём с расчётов требуемой силы прессования, которые позволяют определить, справится ли ваш пресс с данной задачей.

Технические характеристики, определяющие производительность штампа

Вы освоили терминологию. Вы понимаете типы штампов. Но именно здесь теория сталкивается с практикой: технические характеристики определяют, будет ли ваш штамп производить детали высокого качества или дорогостоящий брак. Ошибки в этих расчётах приводят к использованию прессов недостаточной мощности, которые не справляются с нагрузкой, преждевременному износу инструмента или деталям, не соответствующим заданным геометрическим параметрам.

Рассмотрим ключевые расчёты и технические характеристики, от которых зависит успешность работы штампов и которые позволяют избежать дорогостоящих ошибок. Эти базовые принципы универсальны — будь то выбор нового станка для металлообработки или оценка существующего инструмента.

Расчёт требуемой мощности пресса (в тоннах)

Задавались ли вы вопросом, почему одни и те же штампы безупречно работают на одном прессе, но выходят из строя на другом? Ответ зачастую кроется в мощности пресса — силе, которую он должен развивать для выполнения операции. Заниженная оценка этого параметра приведёт к остановке процесса обработки на середине хода пресса. Завышенная — к излишним затратам на неиспользуемый резерв мощности.

Основная формула для операций резки проста:

Тоннаж = (Периметр резки × Толщина материала × Предел прочности материала на срез) ÷ 2000

Звучит просто? Давайте подробнее рассмотрим, что означает каждый из этих параметров:

- Периметр резки: Общая длина всех одновременно выполняемых разрезов, измеряемая в дюймах. Для круга диаметром 3 дюйма с четырьмя отверстиями диаметром 0,25 дюйма расчёт будет следующим: (π × 3) + (4 × π × 0,25) ≈ 12,57 дюйма.

- Толщина материала: Толщина заготовки в дюймах. Стальной лист толщиной 0,060 дюйма ведёт себя совершенно иначе, чем стальная плита толщиной 0,250 дюйма.

- Прочность на срез: Сила, которую материал способен противостоять до разрушения, измеряется в фунтах на квадратный дюйм (PSI). Для низкоуглеродистой стали этот показатель составляет приблизительно 50 000 PSI, тогда как для нержавеющей стали он достигает 75 000–90 000 PSI.

Вот практический пример: резка заготовки квадратной формы со стороной 4 дюйма из низкоуглеродистой стали толщиной 0,125 дюйма. Периметр равен 16 дюймам. Подставляя значения в формулу: (16 × 0,125 × 50 000) ÷ 2000 = 50 тонн — требуемый тоннаж.

Но подождите — этот базовый расчет требует корректировки. Факторы, увеличивающие ваши фактические требования к тоннажу, включают:

- Затупленные режущие кромки (добавляют 10–30 % дополнительного усилия)

- Неправильный зазор матрицы (может удвоить требуемый тоннаж)

- Несколько одновременных операций

- Материал более твёрдый, чем указано в номинальных технических характеристиках

- Эффекты холодной деформации от предыдущих операций формовки

Большинство инженеров применяют коэффициент запаса прочности 20–30 % сверх расчётных требований. Пресс-форма с номинальным тоннажем 100 тонн не должна регулярно работать при нагрузке выше 70–80 тонн, чтобы обеспечить длительный срок службы и стабильность эксплуатационных характеристик.

Диапазоны толщины материала и влияние конструкции матрицы

Толщина материала влияет не только на требуемый тоннаж — она принципиально определяет, как должны быть спроектированы компоненты вашей матрицы. Для тонких материалов требуются меньшие зазоры и более точная центровка, тогда как для более толстых заготовок необходима повышенная прочность конструкции и увеличенные радиусы закругления при формовке.

Учитывайте следующие факторы проектирования, связанные с толщиной материала:

- Тонкий лист (менее 0,030 дюйма): Требует прецизионных матричных плит с минимальным прогибом, более точных зазоров (обычно 3–5 % от толщины на сторону) и тщательно продуманной конструкции отжимных элементов для предотвращения деформации.

- Средний лист (от 0,030 до 0,125 дюйма): Оптимальный диапазон для большинства штамповочных операций. Стандартные зазоры 5–8 % на сторону работают хорошо, а типовая конструкция штампов выдерживает возникающие нагрузки.

- Толстый лист (от 0,125 до 0,250 дюйма): Требует более массивных штамповых плит, увеличенных зазоров между пуансоном и матрицей (8–12 % на сторону) и больших радиусов гибки для предотвращения трещинообразования.

- Листовая сталь (более 0,250 дюйма): Часто требует гидравлического прессового инструмента для обеспечения достаточного усилия, специальных инструментальных сталей и инженерного анализа для подтверждения прочности компонентов штампа.

Толщина самой матричной плиты должна быть пропорциональна толщине обрабатываемого материала. Общее правило: толщина матричных плит должна составлять как минимум 1,5 толщины материала, а при высоких усилиях прессования или при работе с закалёнными материалами требуется дополнительное увеличение массы плит.

Понимание зазора в штампе и его влияния

Зазор между пуансоном и матрицей — расстояние между пуансоном и отверстием матрицы — может показаться незначительной деталью. На самом деле это один из наиболее критичных параметров, влияющих на качество кромки, срок службы инструмента и точность размеров.

Правильный зазор обеспечивает чистую зону хрупкого разрушения при резании. Слишком малый зазор вызывает чрезмерный износ режущих кромок, увеличивает требуемое усилие прессования и повышает риск поломки пуансона. Слишком большой зазор приводит к образованию заусенцев, скруглению кромки (ролловеру) и нестабильности размеров.

Оптимальный зазор зависит в первую очередь от типа материала и его толщины:

| Тип материала | Рекомендуемый зазор (% от толщины на сторону) | Последствия слишком малого зазора | Последствия слишком большого зазора |

|---|---|---|---|

| Мягкая сталь | 5-8% | Вторичный срез, износ инструмента | Крупный заусенец, скругление кромки (ролловер) |

| Нержавеющую сталь | 6-10% | Задиры, заклинивание пуансона | Чрезмерный заусенец |

| Алюминий | 4-6% | Разрыв кромки, нарост | Неровные края, отклонения по размерам |

| Медь/Латунь | 3-5% | Сцепление материала | Деформация, заусенцы |

| Высокопрочная сталь | 8-12% | Поломка пробойника, сколы | Низкое качество кромок |

Для штампов для ковки и тяжёлых операций объемного формообразования расчёт зазоров становится более сложным. При вытяжке и гибке зазор должен учитывать течение материала, а не просто механику сдвига.

Возможности по допускам и точность размеров

Какие допуски вы можете реально обеспечить? Ответ зависит от точности ваших штампов, состояния пресса и однородности материала. Вот чего можно ожидать:

- Стандартная штамповка: ±0,005"–±0,010" по размерам реза

- Точная штамповка: ±0,001" до ±0,003" при использовании шлифованных инструментов и точных направляющих в прессе

- Формованные размеры: Обычно ±0,010" до ±0,015" из-за вариаций упругого восстановления

- Расстояние между отверстиями: Часто достижимо в пределах ±0,002" при использовании прецизионных компонентов штампа

Помните: точность ваших деталей не может превышать точность самого слабого звена в технологической цепочке. Прецизионный штамп, работающий на изношенном прессе с люфтными направляющими, не обеспечит требуемых допусков. Аналогично, нестабильная толщина материала вызывает геометрические отклонения независимо от качества штампа.

Усвоив эти технические характеристики, вы готовы перейти к изучению поведения различных материалов при формовке — а также к выбору оптимальных конструкций штампов для каждого из них. Совместимость материала зачастую определяет, будут ли рассчитанные параметры соответствовать реальным результатам производства.

Руководство по совместимости материалов и выбору штампов

Вы рассчитали требуемую грузоподъёмность и точно определили допуски по зазорам. Однако вот вопрос, который ставит в тупик даже опытных инженеров: соответствует ли ваша конструкция штампа для листового металла тому материалу, который вы формуете? Различные металлы ведут себя совершенно по-разному под давлением — и игнорирование этих различий приводит к задирам на инструменте, трещинам в деталях и производственным проблемам.

Представьте это так: низкоуглеродистая сталь прощает неаккуратную технику исполнения. Алюминий карает её. Высокопрочная сталь требует уважения. Понимание того, как каждый материал реагирует в процессе формовки, помогает вам правильно выбрать стальные штампы, подобрать подходящие смазочные материалы и избежать дорогостоящих сюрпризов на производственной площадке.

Соответствие конструкции штампа свойствам материала

У каждого листового металла есть своя «личность». Некоторые легко растягиваются; другие сопротивляются, проявляя упругое восстановление формы (springback). Некоторые плавно скользят по поверхностям инструмента; другие цепляются за него и рвутся. Ниже приведена ключевая информация о каждой основной категории материалов:

Сталь низкоуглеродистая (малоуглеродистая сталь): Самый щадящий материал для штампов листового металла. Он формуется предсказуемо, допускает широкий диапазон зазоров и не требует экзотических смазочных материалов. Стандартные инструментальные стали, такие как D2 или A2, прекрасно обрабатывают низкоуглеродистую сталь. Если вы новичок в проектировании штампов или разрабатываете прототип технологического процесса, низкоуглеродистая сталь станет отличной отправной точкой.

Из нержавеющей стали: Здесь начинается самое интересное. Нержавеющая сталь быстро упрочняется при деформации, то есть становится твёрдее и прочнее по мере её пластической деформации. Это создаёт две проблемы: увеличение упругого отскока (детали не сохраняют заданную форму после формовки) и повышение требуемого усилия по мере выполнения операций. При гибке листовой нержавеющей стали штампы зачастую требуют перегиба на 2–4 градуса для компенсации упругого восстановления.

Высокопрочная сталь: Высокопрочные стали повышенной прочности (AHSS), применяемые в автомобильной промышленности, могут требовать на 50–100 % большее усилие прессования по сравнению с низкоуглеродистой сталью той же толщины. Эти материалы также вызывают ускоренный износ штампов, что требует применения высококачественных инструментальных сталей, таких как твёрдые сплавы или стали, полученные методом порошковой металлургии, для обеспечения приемлемого срока службы инструмента.

Медь и латунь: Мягкие металлы создают собственные технологические трудности. Они склонны к адгезии — прилипанию к поверхности пуансона — и могут деформироваться под давлением зажима. Использование полированных инструментов и соблюдение соответствующих зазоров предотвращает повреждение этих материалов, предъявляющих высокие требования к внешнему виду.

Особые требования к нержавеющей стали и алюминию

Алюминий требует особого внимания, поскольку он одновременно популярен и проблематичен. Будучи лёгким и коррозионно-стойким, алюминий применяется повсеместно — от корпусов электронных устройств до автомобильных панелей. Однако алюминий склонен к задиру: под действием давления и трения он буквально «сваривается» со стальным инструментом.

Предотвращение задира алюминия требует комплексного подхода:

- Использовать полированные поверхности матриц (желательно с зеркальной отделкой)

- Применяйте смазочные материалы повышенной нагрузки или специализированные составы для формовки алюминия

- Рассмотрите возможность использования инструментов с покрытием (TiN, TiCN или DLC-покрытия снижают трение)

- Соблюдайте более точные зазоры (4–6 % с каждой стороны), чтобы минимизировать течение материала вдоль рабочих поверхностей пуансона

При штамповке листовой стали из нержавеющей стали помните, что аустенитные марки (304, 316) ведут себя иначе, чем ферритные или мартенситные. Аустенитная нержавеющая сталь подвержена наиболее выраженному наклепу, поэтому при многооперационном формовании требуется постепенное снижение степени деформации на каждом последующем станции матрицы. Комплекты штампов для нержавеющей стали часто включают промежуточные станции отжига для снятия наклёпа между глубокими вытяжками.

Быстрый справочник по выбору материала

В приведённой ниже таблице суммированы ключевые технические характеристики и особенности обработки распространённых листовых металлов. Используйте её как отправную точку при определении требований к вашим штампам:

| Материал | Зазор в штампе (% с каждой стороны) | Множитель тоннажа | Общие проблемы | Рекомендуемая инструментальная сталь |

|---|---|---|---|---|

| Мягкая сталь | 5-8% | 1,0× (базовый уровень) | Минимальный; материал с высокой технологичностью | D2, A2, O1 |

| Нержавеющую сталь | 6-10% | 1.5-1.8× | Упругое восстановление, наклёп, заедание | D2 (закалённая), M2, твёрдосплавные пластины |

| Алюминий | 4-6% | 0.5-0.7× | Заедание, царапины на поверхности, налипание материала | Полированная сталь D2, покрытые твёрдосплавные пластины |

| Медь/Латунь | 3-5% | 0.4-0.6× | Адгезия, следы от соприкосновения с мягкими поверхностями | Полированная сталь A2, бронзосодержащие инструментальные стали |

| Высокопрочная сталь | 8-12% | 1.5-2.0× | Крайне интенсивный износ инструмента, поломка пуансона | Твёрдый сплав, порошковые инструментальные стали, покрытые |

Обратите внимание, как требования к смазке возрастают вместе со сложностью обрабатываемого материала? Мягкая сталь часто обрабатывается с использованием базовых штамповочных масел. Алюминий и нержавеющая сталь требуют специализированных составов — иногда их наносят как на ленту, так и непосредственно на рабочие поверхности инструмента. Срок службы ваших штампов для листового металла значительно увеличится, если смазка будет соответствовать поведению обрабатываемого материала.

Совместимость материалов напрямую влияет на общую стоимость владения. Выбор неподходящей инструментальной стали для высокопрочных применений ведёт к частой заточке или замене инструмента. Игнорирование склонности алюминия к заеданию приводит к разрушению дорогостоящих рабочих поверхностей пуансонов. Когда поведение материалов хорошо изучено, вы готовы оценить экономическую целесообразность различных подходов к изготовлению штампов — и определить, когда инвестиции в высококачественный инструмент действительно окупаются.

Анализ затрат для обоснованных решений об инвестициях в штампы

Вот вопрос, который не даёт покоя инженерам-производственникам: стоит ли инвестировать 80 000 долларов США в прогрессивный штамп или потратить 8 000 долларов США на простой инструмент? Ответ не так прост, как сравнение ценников. Общая стоимость владения зависит от объёма производства, скрытых эксплуатационных расходов и других факторов, которые никогда не отражаются в первоначальном коммерческом предложении.

Понимание экономики выбора штампов превращает то, что кажется случайным подбором, в стратегическое принятие решений. Независимо от того, оцениваете ли вы комплект штампов для пресса при запуске нового продукта или пересматриваете существующие подходы к оснастке, эта методология помогает избежать двух самых дорогостоящих ошибок: чрезмерной инженерной проработки для низких объёмов и недостаточных инвестиций в оснастку для высокотиражного производства.

Когда прогрессивные штампы окупаются самостоятельно

Прогрессивные штампы стоят значительно дороже — зачастую от 50 000 до 100 000 долларов США и более за сложные автомобильные компоненты. Такая первоначальная стоимость пугает многих покупателей, заставляя их выбирать более простые альтернативы. Однако цена на этикетке не отражает следующего важного факта: при серийном производстве прогрессивная оснастка обеспечивает самую низкую себестоимость детали с большим отрывом.

Согласно Анализ стоимости штамповки автомобилей компании Shaoyi , базовая формула расчёта выглядит следующим образом:

Общая стоимость = Постоянные расходы (проектирование + оснастка + наладка) + (переменные расходы на единицу × объём)

Волшебство происходит во втором компоненте. Набор штампов, спроектированных для прогрессивных операций, позволяет достигать скорости хода 30–60+ деталей в минуту при минимальном вмешательстве оператора. Сравните это с одностадийными штампами, требующими ручной обработки деталей между станциями — и внезапно трудозатраты становятся доминирующим фактором в вашей экономике.

Рассчитаем цифры на реальном примере. Представим, что вам необходимо произвести 500 000 кронштейнов в течение пяти лет:

- Подход с прогрессивным штампом: инвестиции в оснастку: 80 000 долларов США ÷ 500 000 деталей = 0,16 доллара США за деталь на оснастку. Добавьте минимальные трудозатраты при высокоскоростном производстве — и себестоимость одной детали остаётся низкой.

- Подход с простым штампом: инвестиции в оснастку: 8 000 долларов США ÷ 500 000 деталей = 0,016 доллара США за деталь на оснастку. Звучит лучше, верно? Однако теперь учтите ручную обработку деталей между тремя отдельными операциями, более медленные циклы и повышенные затраты на контроль качества — ваши трудозатраты могут составить 0,50 доллара США и более за каждую деталь.

Точка безубыточности обычно находится в диапазоне от 10 000 до 20 000 деталей в год, при котором высокая эффективность прогрессивных штампов компенсирует их более высокую первоначальную стоимость. Для автомобильных проектов, превышающих эти пороговые значения, инвестиции в сложные комплекты штампов для прессовых операций обеспечивают минимальную совокупную стоимость владения.

Совокупная стоимость владения помимо стоимости оснастки

Цитаты на оснастку отражают лишь часть картины. Скрытые издержки, заложенные в вашем производственном процессе, зачастую превышают явные расходы. Обоснованные решения об инвестициях в штампы требуют анализа полной картины:

Затраты на наладку и переналадку

- Последовательные штампы: Единая наладка для всех операций. После запуска требуется минимальное вмешательство.

- Несколько простых штампов: Для каждой операции требуется отдельная наладка. Время переналадки между заказами суммируется по всем станциям.

- Переносные штампы: Умеренная сложность наладки, однако автоматизированная загрузка снижает трудозатраты на цикл.

Дополнительные операции и перемещение деталей

Каждое перемещение детали между операциями влечёт за собой дополнительные затраты. Комплект штампов для гидравлического пресса, выполняющий отдельные операции, означает:

- Ручная или полуавтоматическая передача деталей между станциями

- Промежуточное хранение и запасы незавершённого производства

- Повышенный риск повреждения при транспортировке

- Дополнительные точки контроля качества

Прогрессивные штампы устраняют большую часть вторичной обработки. Детали проходят через прессы для металлообработки в виде непрерывных лент и выходят полностью готовыми на последней станции.

Требования к контролю качества

Вот один из факторов, влияющих на стоимость, который часто упускают из виду: каждая отдельная операция вносит свою долю размерной погрешности. При штамповке металла с использованием нескольких штампов допуски накапливаются. Для детали, требующей трёх операций, может потребоваться контроль после каждого этапа, а также окончательная проверка. Прогрессивная оснастка обеспечивает постоянную точность позиционирования на всех операциях, снижая нагрузку на контроль качества и уровень брака.

Техническое обслуживание и срок службы штампов

Согласно отраслевым данным, высококачественные штампы с гарантией на 1 миллион ударов эффективно ограничивают ваши расходы на оснастку в течение всего жизненного цикла продукта. При крупносерийном производстве амортизация снижает долю расходов на оснастку до пренебрежимо малой величины на единицу продукции. Ежегодно заложите в бюджет примерно 2–5 % стоимости оснастки на заточку и замену компонентов независимо от типа штампа.

Распространённые заблуждения, которые разрушают бюджет

Две дорогостоящие ошибки регулярно сводят на нет решения по инвестициям в штампы:

Ошибка № 1: чрезмерное усложнение конструкции штампа для низких объёмов. Заказ прогрессивного штампа стоимостью 60 000 долларов США для ежегодного выпуска 5 000 деталей приводит к тому, что только на оснастку приходится 12 долларов США за деталь. Гидравлический пресс для обработки листового металла с использованием более простой оснастки обеспечит лучшую экономическую эффективность, даже при более высоких трудозатратах. Соотносите сложность штампа с реальными объёмами производства.

Ошибка № 2: недостаточные инвестиции в оснастку для высоких объёмов. Попытка сэкономить 50 000 долларов США на оснастке при ежегодном выпуске 200 000 деталей — это ложная экономия. Потери производительности труда из-за использования простых штампов при таком объёме легко превышают сэкономленные средства на оснастку уже в первый год. Выполните расчёт точки безубыточности до принятия решения.

Правильный подход? Начните с прогнозируемых объёмов выпуска, рассчитайте точку безубыточности, а затем добавьте соответствующий запас прочности для компенсации неопределённости объёмов. Если ваш прогноз составляет 15 000 деталей в год, но возможны колебания до 50 000, инвестиции в масштабируемую прогрессивную оснастку обеспечат экономическую устойчивость в любом случае.

После внедрения методик анализа затрат вы готовы принимать экономически обоснованные решения об инвестициях в штампы. Однако даже самая совершенная оснастка требует надлежащего ухода, чтобы обеспечить ожидаемую отдачу — что приводит нас к передовым практикам технического обслуживания, продлевающим срок службы штампов и сохраняющим качество деталей на протяжении всего производственного цикла.

Лучшие практики технического обслуживания и устранения неисправностей штампов

Вы вложили тысячи долларов в высокоточную оснастку. Ваш штамп для пресса производит идеальные детали — пока что. Но вот неприятная правда: без надлежащего технического обслуживания это дорогостоящее оборудование для штампов постепенно изнашивается с каждым ходом. Появляются заусенцы. Размеры отклоняются от заданных значений. Качество вызывает всё больше претензий. И вдруг вы тратите больше средств на устранение аварийных ситуаций, чем когда-либо сэкономили, пропустив плановое техническое обслуживание.

Хорошая новость заключается в том, что системный подход к техническому обслуживанию штампов значительно увеличивает срок службы инструмента, одновременно обеспечивая стабильное качество деталей, которого ожидают ваши клиенты. Согласно Анализу Phoenix Group по техническому обслуживанию штампов , неудовлетворительное обслуживание вызывает дефекты качества в ходе производства, что приводит к росту затрат на сортировку, повышает вероятность отгрузки бракованных деталей и создаёт риск дорогостоящих вынужденных мер по локализации проблем. Рассмотрим подробнее те практики, которые позволяют предотвратить эти затратные последствия.

Профилактическое техническое обслуживание, продлевающее срок службы штамп-матриц

Представьте профилактическое обслуживание как страхование, которое вы контролируете. Вместо того чтобы ждать отказов, диктующих ваш график, вы устанавливаете интервалы осмотров и циклы технического обслуживания на основе состояния штампов и производственных требований. Такой проактивный подход обеспечивает надлежащую работу ваших штамповых подушек и критически важных компонентов на протяжении всего расчётного срока их службы.

Эффективный график профилактического обслуживания включает следующие обязательные мероприятия:

- Ежедневный визуальный осмотр: Перед каждым производственным циклом проверяйте наличие явных повреждений, скопления загрязнений и равномерности распределения смазки. Осмотрите режущие кромки на предмет сколов и убедитесь, что пути эвакуации отходов остаются свободными.

- Интервалы осмотров по числу ходов: Каждые 50 000–100 000 ходов (скорректируйте в зависимости от обрабатываемого материала и сложности штампа) проводите детальные измерения критических размеров. Фиксируйте характер износа для прогнозирования потребностей в техническом обслуживании.

- Циклы заточки: Режущие пуансоны и матричные кнопки обычно требуют заточки каждые 100 000–500 000 ходов в зависимости от твёрдости обрабатываемого материала. Удаляйте только тот объём материала, который необходим для восстановления остроты режущих кромок — чрезмерное шлифование сокращает общий срок службы матрицы.

- Сроки замены компонентов: Пружины теряют усилие после миллионов циклов. Направляющие штифты и втулки начинают люфтить. Разработайте графики замены этих компонентов матрицы до того, как они станут причиной возникновения проблем с качеством. Особенно внимательно отслеживайте износ матричных плит (die shoe), поскольку эти базовые компоненты влияют на все остальные взаимные выравнивания.

- Проверка системы смазки: Убедитесь, что автоматические смазочные устройства функционируют правильно. Проверьте, что ручные точки смазки получают надлежащее внимание. Недостаточная смазка ускоряет износ всех движущихся поверхностей.

Определение приоритетов технического обслуживания штампов требует системного подхода. Как отмечает группа компаний Phoenix, решения должны основываться на производственных потребностях, удовлетворённости клиентов и доходности инвестиций. Штамп, по которому имеется открытая претензия по качеству, имеет приоритет перед плановым профилактическим обслуживанием инструментов, работающих без замечаний.

Диагностика распространённых проблем со штампами

Когда возникают проблемы, сопротивляйтесь искушению вносить быстрые корректировки «под ползуном». Согласно отраслевому опыту, задокументированному в Изготовитель , большинство проблем со штампами связаны с нарушением трёх базовых правил: правильного положения детали, надлежащей работы прижимной плиты и соблюдения корректной последовательности операций. Спешка с ремонтом без выявления коренных причин удваивает затраты на техническое обслуживание и вносит дополнительные вариации.

Вот как диагностировать наиболее распространённые неисправности:

Формирование Бурра

Зачистки — эти выступающие кромки на вырезанных деталях — почти всегда свидетельствуют о проблемах с зазором. Ваш подход к диагностике:

- Измерьте фактический зазор между пуансоном и матрицей и сравните его со значениями, указанными в спецификациях

- Проверьте режущие кромки на наличие износа или сколов

- Проверьте совмещение штампов — изношенные направляющие штифты допускают смещение пуансона, что приводит к неравномерному зазору

- Убедитесь, что толщина материала соответствует параметрам конструкции штампа

Как правило, решение заключается в повторной заточке режущих кромок для восстановления требуемого зазора или в замене изношенных направляющих компонентов.

Размерный дрейф

Детали, которые соответствовали допускам в прошлом месяце, теперь выходят за пределы допусков. Такое постепенное изменение обычно указывает на формирование износных следов на критических поверхностях:

- Проверьте формующие поверхности на наличие задиров или налипания материала

- Измерьте плоскостность подошвы штампа — прогиб под нагрузкой вызывает размерные отклонения

- Проверьте направляющие штифты и калибры на износ, влияющий на положение детали

- Убедитесь, что параллельность ползуна пресса не изменилась

Задиры и повреждения поверхности

Сваривание материала с поверхностями штампа создаёт разрушительный цикл. Согласно Руководство Jeelix по устранению неисправностей , образование заусенцев быстро ухудшает качество поверхности и ускоряет износ матрицы, создавая порочный круг повреждений. Диагностируйте, проверив:

- Достаточность смазки — недостаточное покрытие приводит к контакту металл-металл

- Состояние отделки поверхности — царапины от предыдущего образования заусенцев удерживают материал

- Совместимость материалов — для некоторых сплавов (особенно алюминиевых и нержавеющих) требуются специализированные покрытия или смазочные материалы

- Сложность формовки — чрезмерные темпы обжатия вызывают нагрев, способствующий адгезии

Предварительный отказ и разрушение

Если пуансоны ломаются или секции матрицы трескаются, следует искать причины за пределами очевидных повреждений:

- Рассчитайте фактическое усилие по сравнению с проектной грузоподъёмностью матрицы — перегрузка вызывает усталостные разрушения

- Проверьте механизмы выравнивания на предмет износа, допускающего нагрузку вне центра

- Проверьте технические характеристики материала — заготовка с более высокой, чем ожидалось, твёрдостью увеличивает нагрузку на инструмент

- Проверьте состояние пресса — изношенные направляющие или неравномерное движение ползуна приводят к непредсказуемой концентрации усилий

Формирование культуры технического обслуживания

Даже самый совершенный перечень действий при диагностике не даст результата без организационной приверженности. Эффективное техническое обслуживание штампов требует:

- Системы документирования: Регистрируйте каждое восстановление, цикл заточки и замену компонента. Такая история позволяет выявить закономерности, позволяющие прогнозировать будущие потребности.

- Квалифицированный персонал: Штамповщики, обладающие как техническими знаниями, так и пониманием производственного контекста, принимают более обоснованные решения при ремонте.

- Системы приоритизации: Когда требуется внимание сразу к нескольким штампам, системные подходы к определению приоритетов гарантируют, что наиболее критичные работы будут выполнены в первую очередь.

- Обратные связи: Связывайте наблюдения за производством с действиями по техническому обслуживанию. Операторы часто замечают незначительные изменения ещё до того, как измерения качества выявят проблемы.

Помните: затраты на техническое обслуживание незначительны по сравнению с ущербом от дефектов качества, жалоб клиентов и аварийного ремонта, выполняемого в условиях производственного давления. Инвестиции в систематический уход за штампами защищают ваши вложения в оснастку и обеспечивают стабильное качество деталей на всём протяжении жизненного цикла производства.

После того как основы технического обслуживания заложены, вы готовы изучить, как различные отрасли применяют эти принципы — а также как отраслевые требования влияют на решения, принимаемые при проектировании штампов, от автомобильной промышленности до аэрокосмической.

Применение в отраслях: от автомобильной до авиационной

Замечали ли вы когда-нибудь, как панель двери автомобиля идеально подходит каждый раз или как крошечные контактные штырьки в вашем смартфоне обеспечивают безупречное соединение? Эти, на первый взгляд, совершенно разные достижения имеют общее происхождение: специализированные штампы для листового металла, разработанные с учётом уникальных требований каждой отрасли. Понимание того, как различные сектора используют технологию штамповки, объясняет, почему проектирование штампов не подчиняется принципу «один размер подойдёт всем» — и помогает вам правильно выбрать оснастку, соответствующую вашим конкретным требованиям к качеству и производственным показателям.

Каждая отрасль сталкивается со своими особыми задачами. Автомобильные производители нуждаются в миллионах идентичных деталей, выпускаемых с головокружительной скоростью. Аэрокосмическая промышленность требует высокоточной штамповки экзотических сплавов, устойчивых к традиционным методам обработки. Электронная промышленность предъявляет требования к микромасштабной точности, измеряемой тысячными долями дюйма. Рассмотрим, как решения в области штамповой оснастки адаптируются для удовлетворения этих разнообразных потребностей.

Требования к штампам для автомобильной промышленности

Автомобильная промышленность является крупнейшим потребителем мощностей по штамповке листового металла во всём мире. Каждый автомобиль содержит сотни штампованных компонентов — от массивных кузовных панелей до мелких кронштейнов, — каждый из которых требует штампов для обеспечения высокой эффективности при массовом производстве.

Что делает штамповку в автомобильной промышленности уникальной? Объёмы и стабильность. Стальной пресс, оснащённый автомобильными штампами, может выпускать ежегодно 300 000 одинаковых кронштейнов, причём каждый элемент соответствует допускам с точностью ±0,005 дюйма. В этой отрасли доминируют прогрессивные штампы, поскольку они обеспечивают требуемую частоту ходов и стабильность параметров деталей, предписываемую стандартами качества автопроизводителей (OEM).

Согласно анализу отрасли, проведённому компанией JV Manufacturing, штамповка листового металла в автомобильной промышленности оптимизирует массовое производство, обеспечивая стабильность и качество выпускаемых изделий в количестве тысяч единиц, что способствует поддержанию репутации бренда и доверия потребителей. Данный процесс также позволяет интегрировать в конструкцию транспортного средства передовые технологии, такие как датчики и исполнительные устройства.

Ключевые применения штамповки в автомобилестроении включают:

- Панели кузова: Двери, капоты, крылья и элементы крыши, требующие крупногабаритного оборудования для объемной штамповки металла

- Структурные компоненты: Лонжероны рамы, поперечные балки и усиливающие элементы из высокопрочной стали

- Кронштейны и крепежные элементы: Высокопроизводительное прогрессивное штампование компонентов для сборки

- Тепловые экраны и компоненты выхлопной системы: Штамповка нержавеющей стали для систем теплового управления

Выбор материалов повышает сложность. Как поясняется в руководстве DR Solenoid по материалам для автомобилестроения, высокопрочная сталь обеспечивает необходимую прочность и вязкость для снижения массы транспортного средства при одновременном повышении уровня безопасности и надежности. Однако эти передовые материалы требуют на 50–100 % большего усилия пресса по сравнению с низкоуглеродистой сталью, что обуславливает необходимость использования штампов из высококачественных инструментальных сталей и точной инженерной проработки.

Для производителей, стремящихся к оснастке автомобильного класса, сертификация по стандарту IATF 16949 стала эталоном качества. Эта система менеджмента качества гарантирует, что поставщики штампов соблюдают строгий контроль процессов, предъявляемый автопроизводителями (OEM). Такие компании, как Shaoyi иллюстрируют данный подход, объединяя сертификацию по стандарту IATF 16949 с передовыми возможностями CAE-моделирования, обеспечивающими показатель одобрения при первом проходе на уровне 93 % — что особенно важно, когда инвестиции в оснастку достигают шестизначных сумм, а производственные сроки не допускают никаких ошибок.

Повышенные требования к точности в аэрокосмических применениях

Если в автомобильной штамповке приоритетом является объём, то в металлообработке для аэрокосмической отрасли ключевое значение имеет высочайшая точность при работе со специальными материалами. Аэрокосмические компоненты должны выдерживать экстремальные внешние и механические нагрузки при одновременном минимизации массы — такое сочетание требований ставит технологии изготовления штампов на грань возможного.

Согласно PrecisionX Manufacturing в аэрокосмической штамповке осуществляется глубокая вытяжка сложных металлических деталей с острыми углами, точно выверенными радиусами и жёсткими допусками для наиболее ответственных применений. При использовании труднообрабатываемых материалов, таких как сплав Ковар, инконель, титан и другие специальные сплавы, производители создают лёгкие, но высокопрочные корпуса, предназначенные для эксплуатации в критически важных условиях.

Типичные аэрокосмические штамповки из листового металла включают:

- Конструкционные кронштейны и соединительные элементы: Точнолитые компоненты из алюминия и титана

- Компоненты двигателя: Детали из жаропрочных сплавов для турбинных секций

- Корпуса спутников и защитные кожухи датчиков: Глубоковытянутые экраны с допусками до ±0,0004 дюйма

- Ракетные и оборонные системы: Критически важные компоненты, требующие абсолютной надёжности

Требования к допускам говорят сами за себя. Если при штамповке автомобильных деталей типичные допуски составляют от ±0,005 до ±0,010 дюйма, то в аэрокосмической отрасли регулярно требуются допуски ±0,001 дюйма и выше. Достижение такой точности требует использования заточенных инструментальных поверхностей, производственных помещений с контролируемой температурой и тщательной валидации технологических процессов.

Поведение материалов добавляет ещё один уровень сложности. Титан и сверхсплавы интенсивно упрочняются при обработке давлением, что требует аккуратного прохождения нескольких стадий формообразования. Глубокая вытяжка этих материалов на глубину до 18 дюймов — как демонстрирует потенциал PrecisionX — требует применения штампов с точно рассчитанными зазорами и оптимизированными траекториями течения материала.

Электроника: микроштамповка в промышленных масштабах

На противоположном конце спектра размеров производство электроники опирается на микропробойные штампы, которые изготавливают чрезвычайно мелкие и сложные компоненты. Разъёмы в вашем смартфоне, выводные рамки в полупроводниковых приборах и контактные площадки аккумуляторов в ноутбуке — всё это создаётся с помощью прогрессивных штампов, работающих с микроскопической точностью.

Согласно анализу компании JV Manufacturing, высокая точность и эффективность процесса штамповки делают его предпочтительным для обработки мелких и сложных деталей, необходимых современным электронным устройствам. К таким деталям относятся микро-разъёмы, применяемые в смартфонах, ноутбуках и другой портативной электронике, где пространство ограничено, а функциональность имеет первостепенное значение.

Применения электронных штамповок включают:

- Контактные выводы разъёмов: Микроформованные контакты, требующие точных пружинных характеристик

- Ленточные рамки: Компоненты корпусирования полупроводников со сложной геометрией

- Компоненты аккумуляторов: Токосъёмники и корпуса для безопасной и эффективной работы

- Экраны РЧ-излучения: Корпуса защиты от электромагнитных помех

Что делает штамповку электронных компонентов особенно сложной задачей? Размеры элементов, измеряемые тысячными долями дюйма, в сочетании с экзотическими материалами, такими как бериллиевая медь и фосфористая бронза. Эти токопроводящие сплавы требуют тщательного контроля зазоров и применения специализированных смазочных материалов для предотвращения заедания на микроскопическом уровне.

Высокая скорость производства усугубляет задачу обеспечения точности. Штампы для массового производства электронных компонентов часто работают со скоростью более 100 ходов в минуту, сохраняя при этом размерную точность при изготовлении миллиардов деталей. Только прецизионно заточенные прогрессивные штампы с высокоточными направляющими системами способны обеспечить такое сочетание скорости и точности.

Применение в бытовой технике и промышленности

Обработка листового металла большого формата для бытовой техники и промышленного оборудования предъявляет ещё один набор требований. Панели холодильников, барабаны стиральных машин и корпуса систем отопления, вентиляции и кондиционирования воздуха требуют штампов, способных обрабатывать листовой металл, размеры которого измеряются футами, а не дюймами.

Для этих применений обычно предпочтительны переходные штампы или крупноформатные простые штампы, а не прогрессивные штампы. Размеры деталей просто превышают практические пределы ширины ленты, что требует использования предварительно вырубленного материала и автоматической передачи между формообразующими станциями.

Ключевые аспекты штамповки бытовой техники включают:

- Требования к шероховатости поверхности: Видимые поверхности требуют штампов с полированными формообразующими участками

- Глубина вытяжки: Барабаны стиральных машин и аналогичные компоненты требуют значительного перемещения материала

- Различная толщина материалов: Гибкость производства для разных товарных линеек

- Эстетические требования: Нулевая допустимая погрешность по царапинам, вмятинам или другим поверхностным дефектам

Как отраслевые стандарты влияют на проектирование штампов

Помимо технических требований, отраслевые стандарты качества принципиально влияют на решения, принимаемые при проектировании штампов. Рассмотрим следующие системы сертификации:

| Промышленность | Основные стандарты | Влияние на проектирование штампов |

|---|---|---|

| Автомобильная промышленность | IATF 16949, требования конкретных автопроизводителей | Документация PPAP, способность процесса к статистическому контролю (SPC), требования к прослеживаемости |

| Авиакосмическая промышленность | AS9100, Nadcap | Сертификаты на материалы, валидация процессов, проверка первого образца |

| Медицинский | ISO 13485, FDA 21 CFR часть 820 | Файлы истории проектирования, подтверждённые процессы, биосовместимые материалы |

| Электроника | Стандарты IPC, технические требования заказчика | Совместимость с гальваническим покрытием, соответствие требованиям по отсутствию свинца, меры по защите от электростатического разряда (ESD) |

Эти стандарты влияют на всё — от выбора материала для штампа до требований к документации. Например, поставщики компонентов для автомобильной промышленности обязаны продемонстрировать статистическую способность процесса на этапе пробного запуска штампа — то есть штампы должны стабильно выпускать детали в пределах допусков, а не лишь изредка.

Инвестиции в сертификацию приносят выгоду, выходящую за рамки соответствия требованиям. Поставщики, отвечающие требованиям стандарта IATF 16949, как правило, обеспечивают более высокие показатели одобрения с первого раза и реже вызывают перерывы в производстве. Когда компания Shaoyi сообщает о показателе одобрения с первого раза на уровне 93 % для автомобильных штампов, это число отражает системные инженерные процессы, подтверждённые строгим управлением качеством — именно такую надёжность высокопроизводительные производители ожидают от своих партнёров по изготовлению оснастки.

Понимание этих отраслевых требований помогает эффективно взаимодействовать с поставщиками штампов и выстраивать обоснованные ожидания относительно ваших проектов. Независимо от того, закупаете ли вы штампы для автомобильных листовых штамповок или прецизионных аэрокосмических компонентов, соответствие возможностей поставщика требованиям вашей отрасли гарантирует успешные результаты производства.

После определения отраслевых областей применения следующим шагом является понимание того, как пройти процесс закупки штампов — от первоначальной концепции до готовых к производству инструментов — а также выбор подходящего партнёра для воплощения ваших проектов в жизнь.

Закупка качественных штампов и выбор подходящего партнёра

Вы проанализировали требования к производству, рассчитали необходимые параметры тоннажа и определили оптимальный тип штампа для вашего применения. Теперь возникает ключевой вопрос, от которого зависит успех или неудача вашего проекта: кто именно будет изготавливать ваши инструменты? Процесс закупки штампов превращает инженерные концепции в готовые к серийному производству металлические прессы — а партнёр, которого вы выберете, влияет на всё: от сроков поставки до долгосрочного качества деталей.

Выбор неправильного поставщика вызывает проблемы, которые отражаются на всем жизненном цикле вашего производства. Срыв сроков задерживает запуск продукции. Конструкторские недостатки требуют дорогостоящей доработки. Плохая коммуникация оставляет вас в неведении относительно текущего статуса проекта. А вот партнёрство с правильным изготовителем штампов? Вы получаете тесное взаимодействие, при котором инженерные компетенции передаются в обе стороны, проблемы решаются ещё до выхода на производственную линию, а ваш штамп для прессования работает точно так, как задумано, с первого дня.

От концепции до готовой к серийному производству оснастки

Понимание процесса разработки штампов помогает эффективно оценивать поставщиков и формировать реалистичные ожидания. Согласно методологии проектирования штампов компании Alsette, этот процесс включает анализ детали, планирование последовательности штамповки, проектирование ключевых компонентов, имитационное моделирование работы, тщательный технический контроль проекта и подготовку подробной документации для производства. Рассмотрим каждый этап:

- Анализ детали и оценка технологичности: Прежде чем начать работу в CAD, опытные штамповщики тщательно изучают ваши 3D-модели и чертежи. Из какого материала вы планируете производить деталь? Какова её толщина? Есть ли сложные геометрические формы, острые углы или глубокие вытяжки, которые могут вызвать проблемы? Такой предварительный анализ позволяет выявить потенциальные трудности на раннем этапе — когда внесение изменений не требует никаких затрат, до начала механической обработки дорогостоящей инструментальной стали.

- Планирование процесса штамповки: На этом этапе определяется оптимальная последовательность операций. Пробивка будет выполняться до гибки или после неё? Сколько станций потребуется в размещении заготовки на ленте? Цель — эффективное использование материала при обеспечении стабильности технологического процесса. При проектировании прогрессивных штампов такое планирование определяет, как металлическая лента подаётся в штамп и как детали формируются пошагово.

- Разработка в CAD/CAM: Детальное трехмерное моделирование каждого компонента штампа выполняется после планирования технологического процесса. Конструкторы создают геометрию пуансона, полости матричного блока, системы съёмников и направляющих элементов. Критически важным фактором здесь является зазор — небольшой промежуток между пуансоном и матрицей, влияющий на качество кромки и срок службы инструмента. Современные штампы требуют точности САПР, которая напрямую передаётся в программы ЧПУ-обработки.

- Моделирование и верификация: Прежде чем приступить к обработке металла, передовые поставщики используют метод конечных элементов (МКЭ) для виртуального моделирования процесса штамповки. Это позволяет прогнозировать поведение материала при деформации, выявлять зоны повышенных напряжений, а также обнаруживать потенциальные проблемы, такие как трещинообразование, образование морщин или чрезмерное упругое восстановление формы. Такие компании, как Shaoyi используют возможности CAE-моделирования специально для достижения бездефектных результатов — их показатель одобрения 93 % с первого прохода отражает системную верификацию до начала изготовления штамповой оснастки.

- Обзор конструкции: Новый взгляд опытных специалистов позволяет выявить проблемы, которые могут быть упущены при моделировании. Формальные проектные проверки детально анализируют каждый аспект: соответствует ли изделие функциональным требованиям? Поддаётся ли оно серийному производству? Безопасно ли его эксплуатировать? При проектах для OEM-заказчиков привлечение заказчика к участию в таких проверках гарантирует соответствие конструкции конкретным потребностям.

- Изготовление оснастки: После подтверждения работоспособности конструкции точная механическая обработка создаёт каждый компонент. Поставщики высокого качества инвестируют средства в современное оборудование с ЧПУ, шлифовальные станки и установки для нанесения поверхностных покрытий. Станок для листового штампования, формирующий ваши детали, использует оснастку, изготовленную с соблюдением строгих допусков — обычно ±0,0002 дюйма до ±0,0005 дюйма на критических поверхностях.

- Испытание и доводка: Штамп устанавливается на листовой пресс для первоначального испытания. Инженеры оценивают качество деталей, корректируют синхронизацию работы оборудования, тонко настраивают зазоры и проверяют соответствие размеров чертежу. На этом этапе может потребоваться несколько итераций до получения разрешения на запуск в серийное производство.

Сроки реализации этого процесса значительно различаются. Для изготовления простых штампов для чеканки монет может потребоваться 4–6 недель. Сложные прогрессивные штампы могут потребовать 16–20 недель и более. Однако поставщики с возможностями быстрого прототипирования способны существенно сократить начальные этапы: например, компания Shaoyi изготавливает прототипы всего за 5 дней, что позволяет быстрее провести валидацию конструкции до запуска полномасштабного производственного оснащения.

Оценка поставщиков и партнёров по штампам

Не все поставщики штампов для металлообработки обладают одинаковыми возможностями. Согласно Рамочной методике оценки поставщиков Welong , покупателям следует сосредоточиться на трёх ключевых аспектах: сертификации и стандартах качества, производственных возможностях и процессах контроля качества. Рассмотрим подробнее критерии, специфичные для поставщиков штампов для холодной штамповки:

Оценка технических возможностей

- Глубина инженерного проектирования: Способны ли они оптимизировать конструкцию вашей детали с учётом требований технологичности, или же они просто изготавливают то, что вы указали? Поставщики с собственными инженерными подразделениями зачастую выявляют возможности снижения затрат уже на этапе подготовки коммерческого предложения.

- Возможности моделирования: Используют ли они МКЭ и моделирование формовки для проверки конструкций перед изготовлением? Эта технология значительно сокращает количество итераций при наладке и затраты на доработку.

- Производительность оборудования: В каком диапазоне тоннажей они могут изготавливать детали? Обладают ли они достаточной мощностью прессов для стали при наладке и отборе проб?

- Экспертиза материалов: Успешно ли они работали с вашими конкретными материалами — алюминием, нержавеющей сталью или высокопрочной сталью?

Сертификаты качества, которые имеют значение

Сертификаты служат объективным подтверждением наличия систематически выстроенной системы управления качеством:

- ISO 9001:2015: Базовый стандарт систем управления качеством. Подтверждает приверженность обеспечению стабильного качества и непрерывному совершенствованию.

- IATF 16949: Стандарт автомобильной отрасли. Обязателен для поставщиков автопроизводителей (OEM) и свидетельствует о строгом контроле производственных процессов.

- AS9100: Специфические требования к качеству в аэрокосмической отрасли для поставщиков, обслуживающих авиационные рынки.

- NADCAP: Национальная аккредитация подрядчиков аэрокосмической и оборонной промышленности (NADCAP) для специализированных процессов.

Помимо сертификатов, изучите их практику контроля качества. Используют ли они координатно-измерительные машины (КИМ) для контроля геометрических параметров? Неразрушающий контроль для выявления внутренних дефектов? Статистический контроль технологических процессов в ходе производства? Наличие этих возможностей свидетельствует о поставщике, который не просто изготовит вашу пресс-форму — он также подтвердит её корректную работу.

Сроки поставки и сервисные услуги

Сроки реализации проекта зачастую определяют успех или провал запуска продукта. Оцените следующее:

- Указанные сроки поставки: Реалистичны ли они с учётом сложности пресс-формы? Завышенные обещания чрезмерно коротких сроков зачастую приводят к разочарованию.

- Скорость прототипирования: Могут ли они оперативно изготовить образцы деталей для проверки конструкции до полного вложения средств в оснастку?

- Экстренная поддержка: Что происходит при возникновении проблем в производстве? Предоставляют ли они услуги ускоренного ремонта и технического обслуживания?

- Качество документации: Получите ли вы полный комплект чертежей, сертификаты материалов и руководства по техническому обслуживанию?

Общение и сотрудничество

Возможно, самый недооценённый критерий отбора: насколько эффективно поставщик осуществляет коммуникацию? Взаимодействие между конструкторами деталей и изготовителями штампов принципиально влияет на результаты проекта. Обратите внимание на следующее:

- Проактивное выявление проблем: Сообщают ли они о потенциальных трудностях на раннем этапе или ждут, пока проблемы не станут дорогостоящими?

- Качество конструкторских рекомендаций: Могут ли они предложить улучшения, основанные на опыте производства?

- Прозрачность проекта: Будете ли вы регулярно получать обновления о ходе проектирования и состоянии изготовления?

- Доступность инженеров: Можете ли вы напрямую общаться с инженерами, работающими над вашим проектом?

Построение успешного партнёрства

Лучшие отношения при закупке штампов выходят за рамки простых сделок с поставщиком. Они превращаются в совместные партнёрские взаимоотношения, в которых обе стороны вносят свой профессиональный опыт для достижения оптимальных результатов. Это означает:

- Предоставьте полные требования заранее: Объемы производства, технические требования к материалам, допуски и стандарты качества должны быть четко определены с самого начала.

- Привлекайте изготовителей штампов на раннем этапе: Привлечение специалистов по оснастке на этапе проектирования детали — а не после его завершения — зачастую позволяет получить более простые и технологичные конструкции.

- Обеспечьте открытые обратные связи: Наблюдения, полученные в ходе производства, должны передаваться изготовителю штампов. Эта информация способствует улучшению будущих конструкций и позволяет осуществлять профилактическое обслуживание.

- Планируйте на долгосрочную перспективу: Техническое обслуживание штампов, наличие запасных компонентов и их последующая модернизация выгодно зависят от поддержания постоянных отношений с поставщиками.

Для производителей, стремящихся обеспечить комплексные возможности по разработке штампов, такие поставщики, как Shaoyi, демонстрируют, как выглядят интегрированные партнёрские отношения. Их инженерная команда объединяет быстрое прототипирование, переднее CAE-моделирование для проверки проектных решений и производственные процессы, сертифицированные по стандарту IATF 16949, обеспечивая экономически эффективную оснастку, соответствующую требованиям OEM. Изучение их возможности проектирования и изготовления пресс-форм позволяет установить эталон для оценки потенциальных партнёров.

Решение о выборе поставщика штампов определяет результаты вашего производства на годы вперёд. Уделите время тщательной оценке поставщиков, отдавайте приоритет не только технической квалификации, но и способности к эффективной коммуникации, а также выстраивайте долгосрочные партнёрские отношения, выходящие за рамки отдельных проектов. Результат: штампы для листового металла, надёжно работающие от первого хода до выпуска последней детали — и партнёр по производству, который способствует успеху ваших операций.

Часто задаваемые вопросы о штампах для листового металла

1. Какие основные типы штампов для листового металла?

Штампы для листового металла делятся на пять основных категорий: прогрессивные штампы (несколько последовательных операций за один цикл), трансферные штампы (детали перемещаются между станциями с помощью механических рычагов), комбинированные штампы (одновременное выполнение операций резки на одной станции), комбинационные штампы (резка и формовка за один ход) и простые штампы (одна операция за ход). Прогрессивные штампы подходят для высокопроизводительного производства свыше 100 000 деталей, тогда как простые штампы наиболее эффективны при изготовлении прототипов и малосерийном производстве. Выбор зависит от объёма производства, сложности детали и бюджетных ограничений.

2. Как рассчитать требуемую мощность пресса для штампа?

Рассчитайте требуемое усилие пресса по следующей формуле: Усилие (в тоннах) = (Периметр реза × Толщина материала × Предел прочности материала на срез) ÷ 2000. Например, для вырубки заготовки квадратной формы со стороной 4 дюйма из листовой стали толщиной 0,125 дюйма потребуется: (16 × 0,125 × 50 000) ÷ 2000 = 50 тонн. Всегда добавляйте запас прочности 20–30 % для компенсации затупленных режущих кромок, несоответствующего зазора или повышенной твёрдости материала. Для нержавеющей стали требуется в 1,5–1,8 раза большее усилие по сравнению с обычной сталью, а для высокопрочных сталей оно может достигать удвоенного значения по сравнению с базовым расчётом.

3. Какой должен быть правильный зазор матрицы для различных материалов?

Зазор между пуансоном и матрицей зависит от типа материала и влияет на качество кромки и срок службы инструмента. Для низкоуглеродистой стали требуется зазор 5–8 % с каждой стороны, для нержавеющей стали — 6–10 %, для алюминия оптимальным является зазор 4–6 %, для меди и латуни — 3–5 %, а для высокопрочной стали — 8–12 %. Слишком малый зазор вызывает чрезмерный износ инструмента и повышает требования к усилию резания, тогда как слишком большой зазор приводит к образованию заусенцев и нестабильности размеров деталей. Правильный зазор обеспечивает чистые линии разрушения при операциях резания.

4. Как выбрать между прогрессивными и простыми штампами?

Решение зависит от объема производства и совокупной стоимости владения. Прогрессивные штампы стоят от 50 000 до 100 000 долларов США и более, но обеспечивают производительность 30–60 и более ходов в минуту при минимальных трудозатратах. Простые штампы стоят от 8 000 до 15 000 долларов США, однако требуют ручного перемещения заготовки между операциями. Точка безубыточности обычно достигается при годовом выпуске от 10 000 до 20 000 деталей. При изготовлении 500 000 деталей в течение пяти лет прогрессивные штампы обеспечивают значительно более низкую себестоимость одной детали, несмотря на более высокие первоначальные инвестиции. Учитывайте время наладки, необходимость вторичных операций и требования к контролю качества помимо первоначальной стоимости оснастки.

5. Какие сертификаты следует проверять при выборе поставщика штампов?

Ключевые сертификаты включают ISO 9001:2015 — стандарт управления базовым качеством, IATF 16949 — стандарт требований к автомобильной промышленности, AS9100 — стандарт для аэрокосмических применений и NADCAP — стандарт для специализированных процессов. Поставщики, сертифицированные по IATF 16949, такие как Shaoyi, демонстрируют строгий контроль процессов, требуемый OEM-производителями, и зачастую достигают показателя первичного одобрения 93 %. Помимо сертификатов, следует оценивать возможности моделирования, оборудование для измерений на координатно-измерительных машинах (КИМ) и глубину инженерной экспертизы. Поставщики, предлагающие CAE-моделирование для проверки проектных решений до изготовления, значительно сокращают количество итераций при пробных запусках и затраты на доработку.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —