Штампы для металла расшифрованы: от сырой стали до прецизионных деталей

Что такое штампы для металла и почему они важны

Задумывались ли вы когда-нибудь, как производители изготавливают тысячи одинаковых металлических деталей с идеальной точностью? Ответ кроется в специализированном инструменте, лежащем в основе современного производства: штампах для металла. Эти прецизионные инструменты превращают плоский листовой металл во всё — от кузовных панелей автомобилей до миниатюрных электронных разъёмов. Понимание их принципа работы крайне важно для всех, кто занимается производством, проектированием или закупками.

Определение штампов для металла в современном производстве

Штамп для металла — это специализированный прецизионный инструмент, разработанный для резки, гибки или формовки листового металла в заданную форму. Его можно представить как высокоинженерную матрицу, которая с помощью огромного усилия штамповочного пресса превращает исходный материал в готовые компоненты. По мнению отраслевых экспертов, такие инструменты обычно изготавливаются из специальных видов закаливаемой стали, называемой инструментальной сталью , хотя в некоторых случаях для требовательных применений используются карбидные или другие износостойкие материалы.

Штамповка относится к операциям холодной обработки — в ходе процесса намеренно не подводится внешнее тепло. Однако трение вызывает значительное выделение тепла при резании и формовании, поэтому штампованные детали зачастую выходят из матрицы довольно тёплыми. Разнообразие таких инструментов поражает: они варьируются от небольших матриц размером с ладонь, используемых при производстве микроэлектроники, до гигантских сборок площадью до 20 футов в квадрате, предназначенных для штамповки целых боковых панелей автомобильного кузова.

Металлические штампы выполняют две основные функции. Промышленные штампы обеспечивают высокопроизводительное серийное производство и способны работать со скоростью до 1500 ходов в минуту, выпуская за один цикл одну или несколько деталей. Штампы для маркировки и нанесения товарного знака, напротив, предназначены для идентификации — они наносят на компоненты серийные номера, логотипы или коды деталей с целью обеспечения прослеживаемости.

Почему выбор штампа влияет на успех вашего производства

Выбор правильной матрицы — это не просто техническое решение: он напрямую влияет на вашу прибыль. Неправильный выбор может привести к чрезмерному уровню брака, частым простоюм из-за технического обслуживания и нестабильному качеству деталей. Напротив, правильно подобранная матрица обеспечивает:

- Высокая эффективность — быстрое и точное производство большого количества деталей

- Согласованность и точность — соблюдение всех требований к каждой штампуемой детали

- Экономически эффективное производство — значительное снижение себестоимости одной детали в течение всего срока службы матрицы

Независимо от того, используете ли вы стандартную матрицу для типовых применений или заказываете специализированную оснастку для уникальных деталей , процесс выбора требует сбалансированного учёта нескольких факторов: совместимости с материалом, объёма производства, требований к допускам и бюджетных ограничений.

Это руководство проведет вас по всестороннему путешествию по миру штампов и штамповки — от понимания различных типов штампов и особенностей их производства до выбора оптимального решения для вашей конкретной задачи. Независимо от того, являетесь ли вы новичком, стремящимся освоить базовые знания, или опытным специалистом, желающим углубить свою экспертизу, вы найдете практические рекомендации, которые помогут принять обоснованное решение при планировании следующего проекта.

Типы металлических штампов для штамповки: объяснение

Теперь, когда вы понимаете, что такое металлические штампы для штамповки и почему они важны, давайте рассмотрим конкретные категории, с которыми вы столкнётесь в производстве. Каждый тип штампа для штамповки функционирует по-своему и особенно эффективен в определённых областях применения — знание того, когда и какой именно тип использовать, может кардинально повлиять на производственную эффективность и экономическую целесообразность ваших операций.

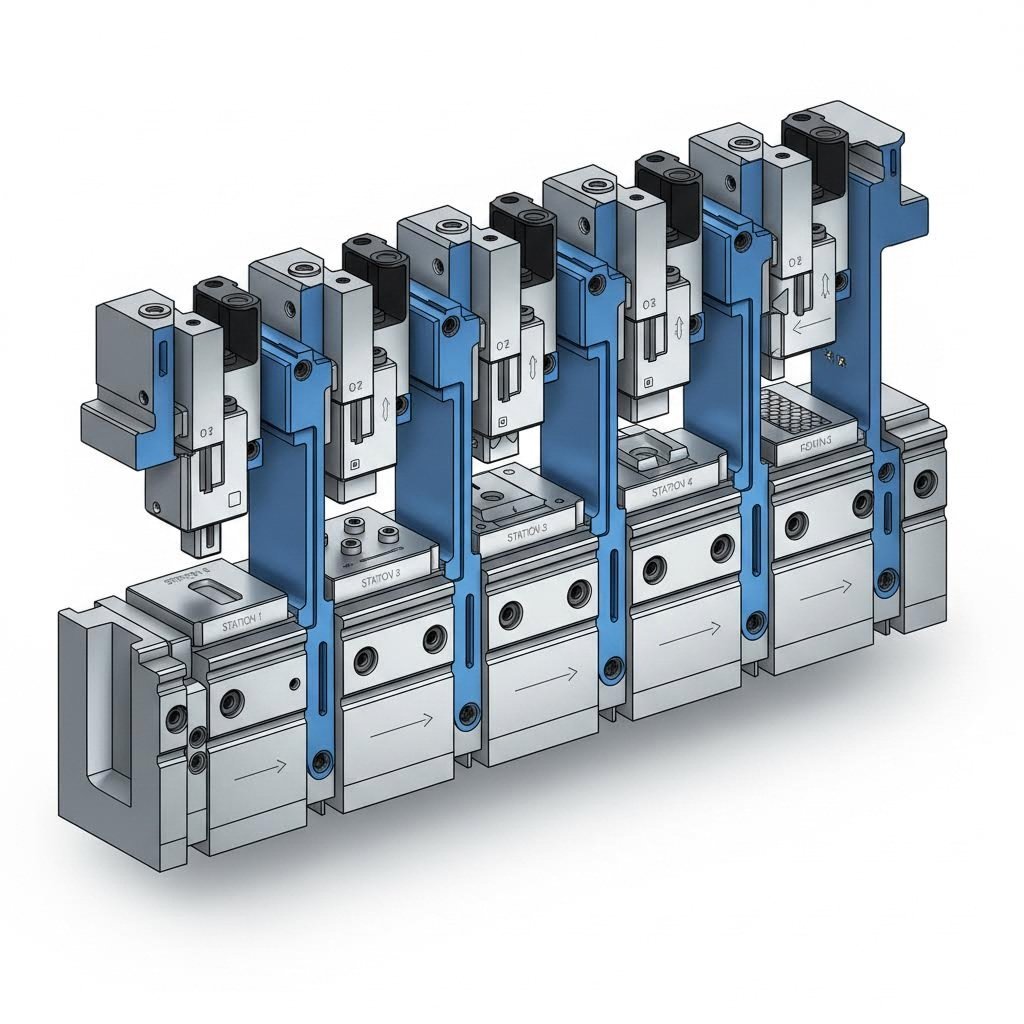

Прогрессивные штампы для непрерывного производства

Представьте себе конвейерную линию, по которой листовой металл последовательно проходит через несколько станций, причём на каждой остановке выполняется очередная технологическая операция, пока в конце не получается готовая деталь. Именно так и работает как работают прогрессивные штампы . Эти сложные инструменты состоят из нескольких станций, расположенных последовательно, причём каждая станция выполняет определённую операцию — резку, гибку, пробивку или формовку — по мере продвижения металлической ленты через штамповочную машину.

В чём заключается высокая эффективность прогрессивных штампов? Согласно мнению отраслевых экспертов компании Durex Inc., они обеспечивают исключительную производительность и способны быстро выпускать большие объёмы деталей при одновременном обеспечении одинакового качества всех компонентов. Производители прогрессивных штампов проектируют эти инструменты для работы с чрезвычайно высокой частотой циклов — некоторые из них функционируют со скоростью более 1000 ходов в минуту.

Прогрессивные штампы идеально подходят, когда требуется:

- Производство крупными партиями (обычно 10 000 деталей и более)

- Сложные детали, требующие выполнения нескольких последовательных операций

- Стабильное качество каждой штампуемой детали

- Снижение себестоимости одной детали при изготовлении крупных партий

Автомобильная промышленность в значительной степени полагается на прогрессивные штампы для производства кронштейнов, зажимов и конструктивных компонентов. Производители электроники используют их для изготовления сложных разъёмов и выводов. Однако первоначальные затраты на оснастку могут быть значительными, поэтому такие штампы наиболее экономически эффективны при объёмах производства, оправдывающих первоначальные затраты.

Применение штампов с передачей заготовки и комбинированных штампов

Что происходит, когда ваши детали слишком велики или сложны для обработки прогрессивными штампами? В этом случае применяются штампы с передачей заготовки. При штамповке с передачей заготовки отдельные заготовки перемещаются механическим или ручным способом от одной операционной позиции к следующей — подобно тому, как мастер перемещает изделие между специализированными верстаками.

Как объясняет Worthy Hardware, штамповка с помощью переходной матрицы обеспечивает большую гибкость при обработке и ориентации деталей, что делает её подходящей для сложных конструкций и форм. Данный метод позволяет объединить различные операции — пробивку, гибку, вытяжку и обрезку — в одном производственном цикле. Он особенно ценен в аэрокосмической промышленности и сфере тяжёлого машиностроения, где сложные сборки требуют высокой точности в крупносерийном производстве.

Составные матрицы используют принципиально иной подход. Вместо перемещения деталей через отдельные станции они выполняют несколько операций за один ход. Представьте себе одновременное выполнение резки, гибки и тиснения — именно это и есть преимущество составных матриц. Такая интеграция значительно сокращает время производства и повышает производительность за счёт завершения нескольких процессов за один проход.

Когда следует выбирать составные матрицы?

- Детали среднего размера со сложной конфигурацией

- Применения, требующие исключительной точности при обработке плоских деталей

- Ситуации, когда важно минимизировать затраты на оснастку и наладку

- Производственные циклы, где критически важна эффективность использования материалов

Варианты штампов для маркировки и нанесения товарного знака

Не все штампы для листового металла предназначены исключительно для формовки деталей — некоторые используются исключительно для идентификации. Штампы для маркировки наносят на металлические компоненты серийные номера, логотипы, коды даты изготовления или другую информацию, необходимую для отслеживания. В таких отраслях, как автомобилестроение, авиастроение и производство медицинских изделий, такая идентификация зачастую является обязательной для обеспечения контроля качества и соответствия нормативным требованиям.

Штампы для тиснения создают выпуклые или вогнутые рисунки на металлических поверхностях, выполняя как функциональные, так и эстетические задачи. Их часто применяют для декоративных элементов, брендинга, а также для повышения сцепления на рукоятках или органах управления. Для штампов и процесса штамповки при маркировке обычно требуется меньшее усилие по сравнению с операциями формовки, однако предъявляются повышенные требования к качеству отделки поверхности, чтобы обеспечить чёткие и легко читаемые оттиски.

Сравнение типов штампов в общих чертах

Выбор между методами штамповки может показаться ошеломляющим. Эта сравнительная таблица раскрывает ключевые различия, чтобы помочь вам подобрать оптимальное решение для вашей задачи:

| ТИП | Метод управления | Лучший выбор для | Диапазон объема | Уровень сложности |

|---|---|---|---|---|

| Прогрессивная штамповка | Последовательные станции; лента автоматически перемещается | Высокоскоростное производство однородных деталей | Высокий (10 000+) | Средний до высокого |

| Передаточный штамп | Детали перемещаются между отдельными станциями | Крупные, сложные детали; сложные сборочные узлы | Средний до высокого | Высокий |

| Комбинированная матрица | Несколько операций за один ход | Точные плоские детали; средние партии производства | Низкий до среднего | Средний |

| Маркировочные матрицы | Однооттисковое нанесение для идентификации | Логотипы, серийные номера, коды прослеживаемости | Любой объем | Низкий |

| Штампующая матрица | Вырезает конкретные формы из листа | Подготовка сырья для дальнейшей обработки | Любой объем | Низкий |

Понимание этих различий помогает вам более эффективно взаимодействовать с поставщиками и принимать обоснованные решения относительно инвестиций в оснастку. Однако знание того, какой тип штампа вам необходим, — лишь начало: то, как именно эти инструменты изготавливаются, раскрывает ещё больше того, что отличает хорошую оснастку от выдающейся.

Как изготавливаются металлические штампы

Итак, вы выбрали подходящий тип штампа для вашего применения — но задумывались ли вы когда-нибудь о том, что происходит «за кулисами» при превращении концепции в прецизионный инструмент, способный штамповать миллионы идентичных деталей ? Процесс изготовления штампов — это увлекательное путешествие, объединяющее передовую инженерную разработку, специализированную механическую обработку и строгий контроль качества. Понимание этого процесса позволяет оценить, почему индивидуальные металлические штампы требуют таких инвестиций — и почему качественная оснастка приносит отдачу на протяжении многих лет.

От концепции проектирования до CAD-модели

Каждый проект штампа для металлообработки начинается с представления о готовой детали. Инженеры анализируют геометрию компонента, его физико-механические свойства и требования к производству ещё до того, как приступают к работе в программном обеспечении. Однако именно современные технологии кардинально меняют этот процесс: программы автоматизированного проектирования (CAD) позволяют инженерам создавать и дорабатывать цифровые модели с исключительной точностью.

Согласно Frontier Metal Stamping , такой подход, ориентированный на цифровые технологии, гарантирует высокую точность и даёт производителям возможность проводить виртуальные испытания до начала физического производства. Инженеры могут выявлять потенциальные конфликты, оптимизировать распределение материала и уточнять геометрию оснастки — всё это без единого разреза стального листа.

Однако CAD-моделирование — лишь начало. Современное производство штампов для металлообработки всё чаще опирается на инженерное моделирование с помощью CAE (Computer-Aided Engineering), позволяющее прогнозировать поведение изделия в реальных условиях эксплуатации. Как Поясняет исследование компании Keysight , имитация формовки листового металла позволяет проводить виртуальные испытания штампов, выявляя дефекты до дорогостоящего физического прототипирования. Эта возможность особенно ценна по следующим причинам:

- Дефекты конструкции детали и технологического процесса зачастую проявляются только при первых физических испытаниях — в тот момент, когда их устранение требует значительных временных и финансовых затрат

- Современные высокопрочные стали и алюминиевые сплавы демонстрируют сложное поведение при упругом восстановлении (springback), которое может быть предсказано с помощью имитационного моделирования

- Технологические параметры, такие как скорость пресса, усилие прижимной плиты и смазка, могут быть оптимизированы в виртуальной среде

Представьте имитационное моделирование методами CAE как «хрустальный шар» для конструкторов штампов. Оно показывает, как будет течь металл, где могут возникнуть морщины и выйдет ли упругое восстановление за пределы допусков — всё это ещё до того, как сталь будет обработана на станке.

Механическая обработка и термообработка

После завершения цифрового проектирования квалифицированные штамповщики превращают заготовки из инструментальной стали в прецизионные компоненты посредством тщательно выверенной последовательности операций. Ниже приведён типичный ход процесса механической обработки штампов:

- Черновая обработка – Фрезерование на станках с ЧПУ удаляет основной объем материала для формирования приблизительных контуров, оставляя припуск для финишных операций

- Электрическая разрядка (Wire EDM) – Для сложных профилей и узких внутренних углов электроэрозионная обработка проволочным электродом (wire EDM) использует электрические искры для резки закалённой стали с исключительной точностью — достигая допусков до ±0,0001 дюйма

- Термическая обработка – Компоненты штампов подвергаются термообработке для достижения оптимальной износостойкости; твёрдость режущих кромок обычно составляет 58–62 HRC по шкале Роквелла

- Точная шлифовка – Плоскошлифовальные и цилиндрические шлифовальные операции обеспечивают окончательную размерную точность и превосходное качество поверхности

- Окончательная отделка и полировка – Критические поверхности подвергаются ручной полировке или специальной отделке для обеспечения плавного течения материала в процессе штамповки

Термообработка заслуживает особого внимания. Этот процесс превращает относительно мягкую инструментальную сталь в износостойкие поверхности, способные выдерживать миллионы циклов штамповки. Конкретный режим термообработки — температуры, выдержки, среда закалки и циклы отпуска — варьируется в зависимости от марки стали и требований к применению. Ошибка в этом процессе может привести к растрескиванию матрицы под нагрузкой или преждевременному износу. При правильном выполнении вы получаете инструмент, обеспечивающий стабильную работу в течение многих лет.

Для прецизионных штамповок ITD и аналогичных высокоточных применений требуется особенно строгий контроль этих процессов. Когда допуски измеряются тысячными долями дюйма, каждая операция механической обработки должна выполняться безупречно.

Проверка качества и испытания

Звучит сложно? Действительно так — именно поэтому контроль качества осуществляется на всех этапах производственного процесса, а не только на завершающей стадии. После механической обработки компоненты матрицы собираются и проходят тщательное испытание, чтобы убедиться в корректной работе всего изделия.

Инженеры проверяют, что конструкция штампа для металлической штамповки обеспечивает требуемые эксплуатационные характеристики в реальных условиях путём:

- Измерения критических размеров с использованием координатно-измерительных машин (КИМ)

- Проверки шероховатости поверхности в соответствии со спецификациями

- Контроля твёрдости в нескольких точках на режущих и формующих поверхностях

- Изготовления пробных деталей и их сравнения с проектными требованиями

- Внесения необходимых корректировок для оптимизации эксплуатационных характеристик и срока службы

Этот заключительный этап испытаний зачастую выявляет возможности для тонкой настройки. Например, радиус формования может потребовать незначительной корректировки для устранения слабо выраженной морщины. Возможно, потребуется оптимизировать синхронизацию между станциями в прогрессивном штампе. Такие доработки превращают хорошую оснастку в исключительную.

Процесс изготовления штампов для листовой штамповки представляет собой значительные инвестиции в инженерную экспертизу, высокоточное оборудование и качественные материалы. Однако понимание того, что входит в создание этих инструментов, помогает объяснить, почему они способны выпускать миллионы одинаковых деталей высокого качества — а также почему выбор материалов как для штампа, так и для заготовки требует столь же тщательного рассмотрения.

Руководство по выбору материалов и их совместимости

Вы уже ознакомились с тем, как изготавливаются штампы для металлической листовой штамповки — но вот вопрос, который разделяет успешные операции по штамповке от проблемных: какие материалы следует использовать? Это касается как самого штампа, так и металла, подвергаемого штамповке. Ошибитесь при подборе пары материалов — и вы столкнётесь с преждевременным износом, нестабильным качеством деталей и дорогостоящими простоями. Подберёте правильно — и ваша оснастка будет обеспечивать надёжную работу в течение миллионов циклов.

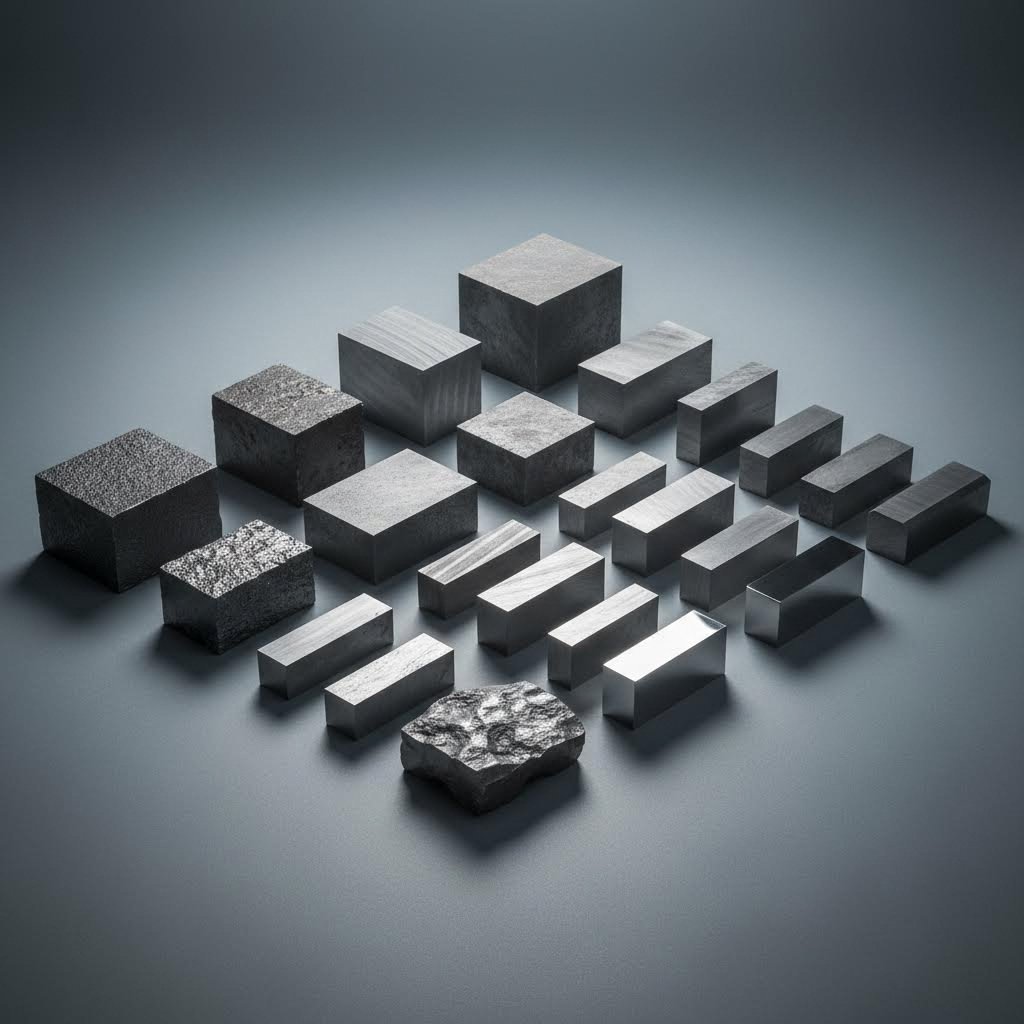

Выбор инструментальной стали для изготовления штампов

Почему так важен выбор материала для матрицы? Рассмотрим следующее: режущие кромки штампов для холодной штамповки из стали могут совершать более миллиона циклов, при каждом ходе возникая трение и выделяясь тепло. Сталь должна обладать высокой износостойкостью, сохранять размерную стабильность и выдерживать многократные ударные нагрузки — всё это при одновременном обеспечении точности режущих кромок.

Согласно SteelPRO Group сталь для матриц классифицируется на три основные группы: сталь для холодной работы, сталь для горячей работы и сталь для пластмассовых форм. Каждая группа предназначена для конкретных областей применения:

- Сталь для холодной работы (D2, A2) — Идеальна для операций холодной штамповки при комнатной температуре. Сталь D2 обеспечивает исключительную износостойкость при твёрдости 58–62 HRC, тогда как сталь A2 отличается повышенной вязкостью и лучшей размерной стабильностью в процессе термообработки

- Сталь для горячей работы (H13) — Предназначена для применений при повышенных температурах. Сталь H13 сохраняет свою твёрдость и прочность даже при воздействии тепла, возникающего при высокоскоростных операциях или процессах тёплой формовки

- Специальные марки стали (S7) — Когда критически важна ударная вязкость, сталь S7 обеспечивает выдающуюся вязкость при ударных нагрузках

Шкала твёрдости по Роквеллу (HRC) обеспечивает стандартизированный способ сравнения материалов для штампов. Для большинства стальных штампов для вырубки режущие элементы подвергаются термообработке до твёрдости 58–62 HRC — достаточно высокой, чтобы противостоять износу, и в то же время достаточной по ударной вязкости, чтобы избежать сколов. Стальной штамп, используемый при обработке абразивных материалов, может требовать верхнего предела этого диапазона, тогда как в случаях, где важна стойкость к ударным нагрузкам, может быть выбрана несколько более низкая твёрдость для повышения вязкости.

Термообработка превращает эти стали в инструменты высокой производительности. Процесс обычно включает нагрев до 800–1050 °C, быстрое охлаждение для формирования твёрдой мартенситной структуры, а затем отпуск при температуре 150–650 °C для достижения оптимального баланса между твёрдостью и вязкостью. Некоторые производители также устанавливают карбидные вставки в зонах с высоким износом, что значительно увеличивает срок службы штампов в наиболее ответственных применениях.

Подбор штампов под материал заготовки

Представьте, что вы пытаетесь разрезать масло пластиковым ножом вместо острого металлического лезвия — инструмент должен соответствовать задаче. То же самое справедливо и при выборе штампов для листового металла под различные материалы заготовок. Каждый металл обладает уникальными характеристиками, которые влияют на конструкцию штампа, зазоры и ожидаемый срок службы инструмента.

Согласно компании JV Manufacturing, понимание свойств материалов имеет решающее значение, поскольку они напрямую влияют на качество компонентов и эффективность производства. Ниже приведены ключевые аспекты, которые следует учитывать при работе с распространёнными металлами:

| Материал заготовки | Основные характеристики | Учет особенностей при проектировании штампов |

|---|---|---|

| Мягкая сталь | Хорошая формоустойчивость, умеренная прочность | Стандартные зазоры; универсальные материалы для штампов обеспечивают хорошую работоспособность |

| Нержавеющую сталь | Высокая прочность, быстрая наклёпка при обработке | Требуется более твёрдая инструментальная сталь для штампов; меньшие зазоры; усиленная смазка |

| Алюминиевые сплавы | Лёгкий вес, превосходная формоустойчивость, липкий при резании | Обязательна полировка рабочих поверхностей штампа; увеличенные зазоры предотвращают заедание |

| Медь/Латунь | Отличная электропроводность, мягкий и пластичный | Достаточна умеренная твёрдость штампа; требуется контроль за накоплением материала на инструменте |

| Специальные сплавы | Высокое отношение прочности к массе, термостойкость | Требуются высококачественные материалы для изготовления штампов; часто целесообразно применение специальных покрытий |

Помимо типа материала, на проектирование набора металлических пуансона и матрицы критически влияют три свойства обрабатываемой заготовки:

- Толщина — Более толстые материалы требуют большего усилия пресса и увеличенных зазоров в матрице. Пуансон металлического штампа для резки стали толщиной 0,020 дюйма требует иных характеристик, чем пуансон для резки листа толщиной 0,125 дюйма

- Твердость — Более твёрдые материалы заготовки ускоряют износ матрицы. При штамповке сталей повышенной прочности следует ожидать сокращения интервалов технического обслуживания и рассмотреть возможность применения высококачественных материалов для матриц или специальных покрытий

- ГИБКОСТЬ — Высокодуктильные материалы, такие как медь, легко гнутся без образования трещин, что позволяет использовать меньшие радиусы гибки. Хрупкие материалы требуют более щадящих операций гибки и больших радиусов изгиба

Соотношение между материалами заготовки и штампа требует тонкого баланса. Металлические пуансоны и матрицы, работающие с абразивными или закалёнными материалами, изнашиваются быстрее, что приводит к росту затрат на техническое обслуживание и потенциально ухудшает качество деталей со временем. Производители могут увеличить срок службы оборудования, выбирая материалы, минимизирующие износ, при одновременном соблюдении требований к эксплуатационным характеристикам.

Закалённая инструментальная сталь — в частности, марка D2 для холодной обработки — может значительно увеличить срок службы вашего инструмента. Многие современные штампы также оснащаются режущими и формующими элементами из карбида, обеспечивающими повышенную прочность и износостойкость для высокопроизводительных применений, где стандартные решения оказываются недостаточными.

Понимание этих взаимосвязей между материалами помогает принимать обоснованные решения относительно инвестиций в инструмент. Однако даже при идеальном выборе материалов необходимо точно задавать допустимые отклонения и понимать ожидаемый срок службы штампов — вопросы, напрямую влияющие как на качество деталей, так и на совокупную стоимость владения.

Технические характеристики и стандарты допусков

Вы выбрали тип штампа и правильно подобрали материалы, однако именно на этом этапе многие проекты сталкиваются с трудностями: указание допусков, которые обеспечивают баланс между точностью и стоимостью. Избыточно жёсткие допуски ведут к неоправданным затратам, тогда как недостаточно строгие допуски вызывают проблемы с качеством на последующих этапах производства. Понимание классов допусков, ожидаемого срока службы и стандартов сертификации помогает чётко формулировать требования и эффективно оценивать производителей штампов для холодной штамповки.

Понимание классов допусков и стандартов

Какой допуск реально достижим при высокоточных операциях штамповки и холодной штамповки? Ответ зависит от нескольких факторов, однако, согласно отраслевым рекомендациям компании Alekvs, стандартные размерные допуски для отверстий или кромок зачастую могут составлять ±0,002 дюйма в высокоточных применениях. Однако эти возможности сопряжены с рядом важных оговорок.

Допуски обычно становятся менее строгими в зависимости от:

- Тип материала — более мягких материалов, таких как алюминий, которые позволяют обеспечить более точный контроль по сравнению с упругими сталями, например, нержавеющей сталью

- Геометрия деталей — Сложные формы с несколькими изгибами накапливают больше отклонений, чем простые плоские детали

- Толщина материала — Более тонкие листы, как правило, лучше соблюдают допуски по сравнению с толстыми листами

- Объем производства — Высокоскоростные операции могут несколько снижать точность ради повышения производительности

Стандартные стальные листы поставляются с установленными допусками по толщине; хотя эти допуски можно ужесточить, это, как правило, приводит к росту стоимости. При определении требований к компонентам штамповочных матриц следует оценить, действительно ли стандартные допуски соответствуют функциональным потребностям вашей продукции — во многих случаях не требуется применять самые жёсткие доступные спецификации.

| Тип кристалла | Типичный диапазон толерантности | Наилучшее достижимое значение | Влияние на стоимость |

|---|---|---|---|

| Прогрессивная штамповка | ±0,003" до ±0,005" | ±0.001" | От умеренного до высокого |

| Комбинированная матрица | ±0,002" до ±0,004" | ±0.001" | Умеренный |

| Передаточный штамп | ±0,005" до ±0,010" | ±0.002" | Высокий |

| Штампующая матрица | ±0,002" до ±0,005" | ±0.001" | От низкого до среднего |

Вот практическая рекомендация: ужесточение допусков сверх тех, что необходимы для вашего применения, не улучшает функциональность детали — оно лишь увеличивает стоимость оснастки и продолжительность производства. Совместно с поставщиком штамповочных матриц определите максимально допустимые (наиболее «свободные») допуски, которые всё ещё обеспечивают выполнение функциональных требований.

Ожидаемый срок службы матриц в зависимости от области применения

Как долго должна служить ваша оснастка? Ожидаемый срок службы значительно варьируется в зависимости от типа штампа, выбора материалов и интенсивности производства. Хорошо спроектированный и правильно обслуживаемый прогрессивный штамп, выполняющий штамповку тысяч деталей из низкоуглеродистой стали, может обеспечить 1–2 миллиона циклов до необходимости проведения капитального технического обслуживания. Тот же штамп при работе с абразивной нержавеющей сталью может потребовать внимания уже после 500 000 циклов.

Ключевые факторы, влияющие на долговечность штампа:

- Качество материала штампа — Высококачественные инструментальные стали и твердосплавные вставки значительно увеличивают срок службы

- Материал заготовки — Более твёрдые и абразивные материалы ускоряют износ режущих кромок

- Производственная скорость — Повышенная частота циклов приводит к большему нагреву и трению

- Практика технического обслуживания — Регулярный осмотр и своевременная заточка предотвращают катастрофические отказы

- Смазка — Правильный выбор смазочного материала снижает трение и продлевает срок службы инструмента

Соотношение между требованиями к точности и стоимостью заслуживает тщательного внимания. Более жёсткие допуски требуют использования более твёрдых материалов для штампов, более частого технического обслуживания и снижения скорости производства — всё это увеличивает затраты. Производители штампов для листовой штамповки могут помочь вам найти оптимальный баланс между качеством и бюджетом.

Сертификаты качества, которые имеют значение

При оценке производителя штампов для листовой штамповки сертификаты служат объективным подтверждением возможностей в области управления качеством. Согласно Interstate Specialty Products , сертификаты ISO свидетельствуют о приверженности качеству, выходящей за рамки маркетинговых заявлений: они подтверждают, что компания использует утверждённую систему менеджмента качества с документированными политиками, процессами и процедурами.

Наиболее важны два основных стандарта:

- ISO 9001:2015 — Определяет характеристики системы менеджмента качества, направленной на непрерывное совершенствование и одновременно обеспечивающей выполнение требований заказчиков и регулирующих органов. Этот сертификат применим в широком спектре отраслей машиностроения.

- ISO 13485:2016 — Конкретно регулирует управление качеством в сфере медицинских изделий и связанных с ними услуг, охватывая весь жизненный цикл продукции и предусматривая ужесточённые требования со стороны регуляторных органов

Компании, сертифицированные по стандартам ISO, применяют модель «планирование — проверка — выполнение — коррекция» (PCDA) и демонстрируют эффективность, результативность и оперативность. Для заказчиков сотрудничество с сертифицированными поставщиками обеспечивает повышение производительности, снижение потерь, рост эффективности и более надёжные поставки.

Помимо стандартов ISO, для автомобильных применений зачастую требуется сертификация по IATF 16949 — ещё более строгой системе управления качеством, специально разработанной для автомобильных цепочек поставок. Когда ваши штампованные компоненты должны соответствовать техническим требованиям автопроизводителей (OEM), работа с сертифицированными поставщиками снижает риски и гарантирует стабильное качество.

Понимание этих технических характеристик позволяет вам чётко формулировать требования и объективно оценивать возможности поставщиков. Однако даже самое лучшее оснащение в конечном счёте сталкивается с проблемами — знание методов устранения типичных неисправностей штампов может сэкономить значительное время и средства при возникновении трудностей.

Устранение типичных неисправностей штампов

Даже самые точно изготовленные металлические штампы для холодной штамповки со временем начинают демонстрировать проблемы с производительностью. Независимо от того, наблюдаются ли вы нестабильные параметры деталей, чрезмерные заусенцы или ускоренный износ, понимание того, что именно происходит и почему, может определить разницу между быстрым устранением неполадки и дорогостоящими задержками в производстве. В этом руководстве по диагностике и устранению неисправностей рассматриваются наиболее часто встречающиеся проблемы, с которыми сталкиваются опытные специалисты по штамповке, а также приводятся практические решения для восстановления бесперебойной работы ваших производственных процессов.

Типичные паттерны износа и их причины

Замечали ли вы, что ваши штампы изнашиваются неравномерно: в одних местах наблюдается значительное повреждение, тогда как другие участки выглядят почти новыми? Такой неравномерный износ — одна из наиболее распространённых проблем в штамповочных операциях; по данным компании DGMF Mold Clamps, он обычно обусловлен несколькими коренными причинами:

- Несоосность станочного оборудования — При несоответствии положения крепёжных гнёзд верхней и нижней башен создаётся неравномерное распределение нагрузки, что ускоряет износ с одной стороны

- Недостаточная точность штампа — Если исходная конструкция штампа или точность его механической обработки не соответствует требованиям, неравномерный износ проявляется уже с самого начала эксплуатации

- Изношенные направляющие втулки — Направляющие компоненты, утратившие свои свойства в результате длительной эксплуатации, вызывают несоосность между пуансоном и матрицей

- Неправильные зазоры — При неоптимальном зазоре между режущими кромками для конкретного штампуемого материала возникает чрезмерное трение

- Недостаточная смазка — Отсутствие смазки подвижных компонентов в процессе работы приводит к быстрому и неравномерному износу

Что происходит, когда штампованные детали начинают демонстрировать проблемы с качеством? Часто причина кроется в износе режущих кромок. Острота режущих кромок естественным образом снижается со временем, однако ряд факторов ускоряет этот процесс: неудачный выбор материала для штампа, недостаточная обработка поверхности, проблемы с жёсткостью конструкции, приводящие к образованию следов захвата («укусов»), а также несвоевременная заточка режущих кромок.

Устранение неполадок, связанных с центровкой и деформацией

Проблемы с центровкой могут вызывать раздражение, поскольку они зачастую развиваются постепенно. Ваши штампы могут производить идеальные детали в течение нескольких месяцев, после чего постепенно выходить за пределы допусков по мере накопления износа. Ниже приведены способы выявления и устранения проблем с центровкой:

Предупреждающие признаки нарушения центровки:

- Неравномерное образование заусенцев на противоположных сторонах штампованных деталей

- Асимметричный износ, заметный на поверхности пуансона или матрицы

- Рост размерных отклонений деталей с течением времени

- Необычные шумы или вибрация во время штамповки

Для предотвращения и устранения проблем с выравниванием регулярно используйте оправку для проверки и регулировки револьверной головки станка и монтажного основания. Своевременно заменяйте изношенные направляющие втулки и обеспечивайте надлежащий зазор между штампом и матрицей. Для тонких узких прямоугольных матриц — где проблемы с выравниванием проявляются наиболее остро — рассмотрите возможность применения инструментов с полным диапазоном направляющих, обеспечивающих стабильное выравнивание на протяжении всего хода.

Проблемы деформации материала зачастую сопутствуют нарушениям выравнивания. Если заготовки не являются плоскими или имеют коробление, процесс штамповки не может обеспечить стабильные результаты. Согласно отраслевым передовым практикам, листовой материал должен быть плоским и не деформированным до входа в матрицу, а формообразующие операции следует размещать как можно дальше от зажимов, чтобы минимизировать возникающие напряжения.

Образование заусенцев и способы их устранения

Зачистки — нежелательные выступающие кромки на деталях, полученных штамповкой, — сигнал о том, что в вашем технологическом процессе требуется корректировка. Согласно информации от DR Solenoid, образование зачисток обычно обусловлено одним из следующих факторов:

- Тупые режущие кромки – Изношенные или повреждённые ножи не обеспечивают чистого реза

- Неправильные зазоры – Зазоры, слишком большие, слишком малые или неравномерные, приводят к образованию зачисток

- Проблемы с точностью пресса – Ход ползуна не перпендикулярен рабочему столу или зазоры направляющих слишком велики

- Ошибки установки – Верхняя и нижняя матрицы установлены неконцентрично

- Недостаточное количество штамповочного масла – Стандартные машинные масла не обладают необходимыми свойствами при экстремальных давлениях для обеспечения чистого реза

Решения зачастую просты: регулярно затачивайте режущие кромки, проверяйте соответствие зазоров техническим характеристикам вашего материала и используйте специализированные штамповочные смазки, содержащие соответствующие присадки для вашего материала заготовки.

Лучшие практики профилактического обслуживания

Лучший способ устранения неполадок — предотвращение их возникновения с самого начала. Согласно Keneng Hardware, профилактическое обслуживание значительно увеличивает срок службы штампов, одновременно предотвращая дорогостоящие незапланированные простои.

Рекомендуемые интервалы осмотра и технического обслуживания:

- Перед каждым производственным циклом – Осмотр режущих кромок, проверка совмещения, контроль работоспособности систем смазки

- После каждого производственного цикла – Очистка поверхностей штампа, удаление загрязнений и металлической стружки, проверка наличия износа или повреждений

- Еженедельно – Нанесение ингибиторов коррозии на открытые поверхности, проверка зазоров, осмотр пружин и направляющих штифтов

- Ежемесячно – Комплексный размерный контроль, проверка твёрдости в зонах износа, анализ документации

Основные пункты чек-листа технического обслуживания:

- Тщательная очистка компонентов штампа с использованием соответствующих растворителей

- Смазка всех подвижных частей для снижения трения и предотвращения задиров

- Следите за сохранением остроты режущих кромок — тупые инструменты вызывают образование заусенцев и ускоряют износ

- Храните штампы в чистых, сухих помещениях при контролируемой влажности

- Оптимизируйте параметры настройки, включая зазор, усилие прессования и скорость подачи

- Фиксируйте оптимальные настройки для использования в будущих производственных циклах

- Обучайте операторов правильному обращению с оборудованием во избежание вмятин, царапин и других повреждений

Когда требуется восстановление, квалифицированные техники могут заварить изношенные участки и обработать их на станке до соответствия исходным размерам и форме, выполнить термообработку для восстановления твёрдости, а также нанести специализированные покрытия, такие как TiN или DLC, для повышения износостойкости. После ремонта проведите строгие испытания контроля качества — включая измерительный контроль геометрических параметров и пробные производственные запуски — перед вводом штампов в полномасштабное производство.

Регулярное техническое обслуживание — это не только предотвращение поломок, но и защита ваших инвестиций. Правильно обслуживаемые штампы для листовой штамповки обеспечивают стабильное производство деталей высокого качества и максимизируют отдачу от инвестиций в оснастку. Освоив основы диагностики неисправностей, вы сможете обеспечивать бесперебойную работу оборудования — однако как обстоят дела с финансовой стороной владения штампами?

Факторы затрат и экономические соображения

Вы уже научились устранять типичные неисправности и поддерживать оснастку в рабочем состоянии — но вот вопрос, зачастую определяющий, будет ли проект реализован: сколько это на самом деле будет стоить? Понимание экономики производства штампов для листовой штамповки позволяет точно планировать бюджет, эффективно вести переговоры и принимать решения, направленные на оптимизацию совокупной стоимости владения (TCO), а не только на минимизацию первоначальной цены.

Ключевые факторы, влияющие на стоимость изготовления штампов

Когда вы запрашиваете коммерческое предложение на услуги по штамповке металла под заказ, какие факторы определяют итоговую цену? Согласно компании Manor Tool, стоимость штамповки металла включает несколько взаимосвязанных элементов: затраты на изготовление штампов и оснастки, требования к материалам, сложность детали, документация по контролю качества, оценочный годовой объём потребления и расходы на доставку. В совокупности эти факторы определяют общую стоимость одной детали.

Вот что конкретно влияет на стоимость штампа:

- Сложность — Простой вырубной штамп обходится значительно дешевле, чем прогрессивный штамп с несколькими станциями, выполняющими последовательные операции. Каждая дополнительная операция — пробивка, гибка, формовка, тиснение — требует дополнительных инженерных расчётов и механической обработки.

- Размер — Более крупные штампы требуют больше исходного материала, более габаритного оборудования для обработки и зачастую специализированных средств транспортировки и монтажа. Штамп размером с ладонь и сборочная единица длиной 20 футов представляют собой кардинально разные инвестиционные затраты.

- Выбор материала — Премиальные инструментальные стали, такие как D2, или твердосплавные пластины стоят дороже стандартных марок, но обеспечивают более длительный срок службы. Соотношение между первоначальными затратами и частотой технического обслуживания имеет существенное значение

- Требования к допускам — Более жёсткие допуски требуют более точной обработки, дополнительных этапов контроля качества и зачастую снижают скорость производства. Избегайте произвольного указания допуска ±0,001 дюйма, если функциональные требования удовлетворяются допуском ±0,005 дюйма

- Ожидаемый объем производства — Более высокие объёмы выпуска оправдывают использование премиальных материалов для штампов и более сложных конструкций, что со временем снижает себестоимость одной детали

Сложность конструкции штампа требует особого внимания. Некоторые компоненты можно изготовить за один удар штампа, тогда как для более сложных деталей требуются прогрессивные штамповочные системы с многостанционными штампами, позволяющие эффективно создавать детализированные элементы. Опытные конструкторы планируют последовательность операций таким образом, чтобы достичь оптимального баланса между качеством, скоростью и расходом материала — а этот инженерный опыт напрямую влияет на стоимость оснастки.

Соотношение инвестиций и объёмов производства

Вот парадоксальный факт: штамповка металла не является оптимальным решением для прототипов или небольших партий. Первоначальные затраты на изготовление штампов для металла зачастую превышают стоимость традиционной механической обработки при малых объёмах производства. Однако, как только объём выпуска достигает примерно 10 000 и более деталей в месяц, стоимость штампов становится значительно более экономичной.

Представьте это так: стоимость изготовления специального штампа для металла может составлять от 15 000 до 50 000 долларов США и более — в зависимости от сложности конструкции. Если вы производите всего 500 деталей, то расходы на изготовление штампа добавляют к стоимости каждой детали от 30 до 100 долларов США ещё до учёта стоимости материалов и собственно производственных затрат. Но если распределить ту же сумму затрат на 100 000 деталей, то доля расходов на штамп составит лишь от 0,15 до 0,50 доллара США на единицу продукции.

Зависимость между первоначальными затратами на изготовление штампа и себестоимостью одной детали подчиняется простому принципу: чем больше деталей вы выпускаете с помощью высококачественного штампа, тем ниже себестоимость каждой детали. Для достижения наилучшего соотношения цены и качества заказывайте детали максимально возможными объёмами, чтобы распределить затраты на штампы и наладку на весь объём производства.

При оценке инвестиций в изготовление специализированной штамповой оснастки для металла следует учитывать полный жизненный цикл производства:

- Первоначальная стоимость оснастки – Единовременные затраты на проектирование и изготовление штампа

- Затраты на подготовку к каждой серии – Подготовка пресса, установка штампа и контроль первого изделия

- Себестоимость одного изделия – Стоимость материалов, время работы пресса и прямые трудозатраты

- Техническое обслуживание и восстановление – Периодическая заточка, замена изнашиваемых компонентов и капитальный ремонт

- Замена штампа – Даже при надлежащем техническом обслуживании оснастка в конечном итоге достигает предела срока службы

Качество имеет значение для долгосрочной экономической эффективности. Согласно Manor Tool, штампы, произведённые за рубежом, зачастую изготавливаются из стали более низкого сорта, которая быстрее изнашивается и даёт нестабильные по качеству детали. Многие американские компании по штамповке отказываются принимать импортные штампы, поскольку не могут обеспечить требуемый уровень качества производства. Инвестиции в надёжную отечественную оснастку гарантируют воспроизводимость качества, предсказуемость затрат и успех производства в долгосрочной перспективе.

Быстрое прототипирование до изготовления производственной оснастки

Что делать, если необходимо протестировать вашу конструкцию до начала изготовления производственной оснастки? Возможности быстрого прототипирования позволяют проверить соответствие формы, посадки и функциональности без полных инвестиций в штампы. Согласно Custom Metal Pro , предприятия, специализирующиеся на фрезерной обработке с ЧПУ или лазерной резке, часто могут изготовить прототипы в течение 3–10 дней — это лишь небольшая часть сроков, необходимых для изготовления производственной оснастки.

Этот подход обладает рядом преимуществ:

- Проверка конструкторских решений до дорогостоящих инвестиций в оснастку

- Раннее выявление потенциальных проблем при формовании, когда внесение изменений обходится недорого

- Проверьте выбор материала и требования к отделке поверхности

- Убедитесь, что размерные требования действительно обеспечивают сборку и функционирование изделия

Однако помните, что прототипные детали, изготовленные методом механической обработки или лазерной резки, могут не полностью воспроизводить характеристики штамповки. Поведение пружинного отскока, качество отделки поверхности и кромок может различаться в зависимости от технологического процесса. Используйте прототипы для проверки концепции, но будьте готовы к определённой доработке при переходе к серийной штамповке.

Переменные, влияющие на сроки изготовления

Помимо стоимости, именно сроки зачастую определяют успех проекта. Сколько времени потребуется на изготовление специализированной оснастки для металлической штамповки? Сроки изготовления варьируются в широких пределах в зависимости от сложности конструкции и возможностей производителя.

Типичные сроки изготовления:

- Простые вырубные штампы — 2–4 недели

- Прогрессивные штампы средней сложности — 4–8 недель

- Сложные многостанционные оснастки – 8–16 недель и более

- Производственные детали после утверждения оснастки – 2–6 недель в зависимости от объёма

Несколько факторов могут удлинить сроки по сравнению с этими оценками:

- Изменения конструкции после инженерного утверждения

- Проблемы с доступностью материалов для специальных сплавов

- Требования к сертификации качества для регулируемых отраслей

- Процессы первичного контроля и утверждения образцов

- Логистика доставки, особенно при работе с международными поставщиками

Сотрудничество с поставщиками, которые обладают собственными возможностями на всех этапах — от проектирования до отделки, — может значительно ускорить общий цикл. Когда один поставщик выполняет все работы, исчезают передачи заказа между разными поставщиками, а коммуникация упрощается.

Понимание этих факторов стоимости и переменных сроков поставки позволяет принимать обоснованные решения относительно инвестиций в оснастку. Однако знание экономических аспектов — лишь часть задачи: выбор правильного типа штампа для конкретного применения и поиск подходящего партнёра по производству требуют системного подхода, который мы рассмотрим далее.

Выбор подходящего штампа для вашего применения

Вы понимаете экономическую составляющую и сроки поставки, но как именно перейти от требований к вашему производству к выбору подходящего типа штампа и партнёра по производству? Именно на этом этапе многие закупщики сталкиваются с трудностями, оказываясь перед лабиринтом технических вариантов без чёткой методологии принятия решений. Давайте изменим это, применив системный подход, который соотносит ваши конкретные потребности с оптимальным решением.

Соответствие типа штампа вашему применению

Представьте выбор штампа как ответ на серию вопросов, каждый из которых сужает круг возможных вариантов, пока правильный выбор не станет очевидным. Начните с основных характеристик вашего применения, затем добавьте реалии производства и ограничения по бюджету.

Этап 1: Определите тип вашего применения

Что именно вы пытаетесь достичь? Ваш ответ указывает на конкретные категории штампов:

- Только операции резки (вырубка, пробивка, обрезка) → начните с вырубных или комбинированных штампов

- Операции формовки (гибка, вытяжка, тиснение) → рассмотрите формовочные или комбинированные штампы

- Несколько последовательных операций → Прогрессивные штампы становятся предпочтительным вариантом

- Крупные детали со сложной геометрией → Переходные штампы обрабатывают то, что не под силу прогрессивным штампам

- Идентификация и прослеживаемость → Маркировочные штампы для нанесения логотипов, серийных номеров или кодов

Этап 2: Учитывайте материал заготовки

Согласно инженерным рекомендациям Zintilon, свойства материала оказывают существенное влияние на проектирование и выбор штампов. Задайте себе следующие вопросы:

- Из какого материала вы выполняете штамповку (сталь обыкновенного качества, нержавеющая сталь, алюминий, медь, специальные сплавы)?

- Каков диапазон толщин материала?

- Как твёрдость и пластичность материала влияют на его формообразуемость?

- Проявляет ли материал значительное упругое восстановление (springback), требующее компенсации?

Высокопрочные стали и алюминиевые сплавы — всё более распространённые материалы для облегчения конструкции автомобилей — требуют повышенных усилий пресса и специализированной оснастки. Убедитесь, что любой рассматриваемый вами поставщик способен удовлетворить ваши конкретные требования к материалу.

Шаг 3: Определите объём производства

Объём производства зачастую определяет, какой тип штампа экономически оправдан:

| Годовой объем | Рекомендуемый подход | Обоснование |

|---|---|---|

| Менее 1000 деталей | Фрезерная обработка с ЧПУ или лазерная резка | Инвестиции в оснастку не оправдывают штамповку |

| 1000–10 000 деталей | Простые вырубные или комбинированные штампы | Умеренная стоимость оснастки распределяется на объём выпуска |

| 10 000–100 000 деталей | Комбинированные или базовые прогрессивные штампы | Повышение эффективности оправдывает инвестиции в оснастку |

| более 100 000 деталей | Прогрессивные или переходные штампы | Высокоскоростное производство максимизирует рентабельность инвестиций |

Шаг 4: Укажите требования к допускам

Не завышайте требования. Более жёсткие допуски повышают стоимость без улучшения функциональности, если ваше применение в них не нуждается. Проанализируйте свои функциональные требования и укажите максимально допустимые (наиболее широкие) допуски, при которых изделие всё ещё будет работать корректно.

Шаг 5: Определите бюджетные ограничения

Реалистично оцените общий бюджет, включая затраты на оснастку, производство, техническое обслуживание и возможные итерации конструкции. Иногда более простой штамп с несколько более высокой стоимостью одной детали оказывается более целесообразным решением по сравнению со сложным прогрессивным штампом, имеющим меньшую цену за деталь, но требующим колоссальных первоначальных вложений.

Оценка производителей штампов и партнёров

После того как вы определили, что вам необходимо, выбор подходящего производителя сборочных штампов становится критически важным. Не все поставщики обладают одинаковыми возможностями, и разница между «удовлетворительным» и «отличным» исполнителем может кардинально повлиять на успех вашего производства.

Требования к сертификации

Для штамповочных пресс-форм для автомобилей и других требовательных применений сертификаты подтверждают реальную компетентность, а не просто маркетинговые заявления. Согласно TÜV SÜD , сертификация по стандарту IATF 16949 специально охватывает требования к качеству в автомобильной промышленности, которые не включены в общую сертификацию ISO 9001 — в частности, предотвращение дефектов, снижение вариаций в цепочке поставок и выполнение требований конкретных заказчиков.

По мере того как Руководство Shaoyi по выбору поставщиков подчёркивает, что поставщик, утверждающий, будто он «соответствует требованиям IATF», но не имеющий действующего сертификата, не прошёл строгие аудиты третьей стороны, гарантирующие соблюдение стандарта. Всегда запрашивайте актуальные сертификаты и проверяйте их подлинность.

Ключевые критерии оценки производителей пресс-форм:

- Сертификации качества — IATF 16949 для автомобильных применений; минимально необходима сертификация ISO 9001 для общих производственных задач. Например, компания Shaoyi имеет сертификат IATF 16949 на свои возможности в области производства автомобильных штамповочных пресс-форм , что соответствует требованиям к качеству автопроизводителей (OEM)

- Инженерная поддержка — Могут ли они оптимизировать вашу конструкцию с учетом технологичности производства? Надежные поставщики предоставляют обратную связь по DFM, которая повышает качество и одновременно снижает затраты

- Возможности CAE-моделирования — Передовые поставщики используют моделирование для прогнозирования и предотвращения дефектов ещё до начала физического производства. Эта возможность — которую предлагают такие производители, как Shaoyi — позволяет виртуально выявлять потенциальные проблемы при формовке, эффект пружинения и помехи в оснастке

- Скорость прототипирования — Когда требуется оперативно проверить работоспособность конструкции, важна быстрая прототипизация. Некоторые производители изготавливают прототипные детали всего за 5 дней, что значительно ускоряет ваш цикл разработки

- Внутренние возможности по оснастке — Поставщики, которые содержат штампы в собственных цехах, способны быстро реагировать на возникающие проблемы. Отправка оснастки на ремонт сторонним организациям может занять дни или недели; внутренний инструментальный цех зачастую устраняет неисправности в течение нескольких часов

- Диапазон номинальной силы пресса — Уточните, располагают ли они прессами необходимой мощности (в тоннах) для вашего материала и геометрии деталей. В автомобильной промышленности часто требуются прессы мощностью от 100 до 600+ тонн

- Доля одобрения при первом проходе — Этот показатель отражает зрелость процесса. Поставщики с высокими результатами достигают доли первичного одобрения выше 90 %, что сокращает количество итераций и сроки вывода продукции в серийное производство

Вопросы, которые следует задать потенциальным поставщикам:

- Какова ваша текущая доля отклонённых изделий, и можете ли вы подтвердить её документально?

- Предоставляете ли вы полную документацию PPAP для автомобильных применений?

- Какие инструменты имитационного моделирования вы используете для виртуальных пробных штамповок?

- Можете ли вы взять на себя реализацию нашего проекта от стадии прототипирования до массового производства?

- Каков ваш средний срок изготовления первого образца после утверждения конструкторской документации?

- Как вы организуете техническое обслуживание и восстановление штампов?

Особенности выбора специализированного металлического штампа

Когда для вашего применения требуется специализированный металлический штамп вместо стандартных решений, для успешной штамповки металлических деталей возникает ряд дополнительных факторов:

- Коллаборация в проектировании — Наилучшие результаты достигаются, когда инженерные команды поставщика работают совместно с вашими дизайнерами уже на этапе формирования концепции, а не после окончательного утверждения чертежей

- Сырьевое обеспечение — При изготовлении специализированных автомобильных деталей методом штамповки металла убедитесь, что у вашего поставщика есть надёжные партнёрские отношения с металлургическими заводами и он способен гарантировать выделение необходимых объёмов материалов даже в период рыночной нестабильности

- Масштабируемость — Ваши объёмы производства могут увеличиться. Убедитесь, что ваш партнёр способен масштабировать производство — от первоначальных пробных партий до полномасштабного выпуска — без необходимости вложения средств в новое технологическое оснащение

- Географические аспекты — Хотя поставщики из офшорных стран могут предлагать более низкие цены за единицу продукции, при расчёте общей стоимости доставки (total landed cost) необходимо учитывать сроки поставки, сложности коммуникации, расходы на транспортировку и риски для цепочки поставок

Разрыв между поставщиками, которые просто указывают низкие цены, и теми, кто поставляет надежные инструменты высокого качества, может означать разницу между бесперебойным запуском производства и дорогостоящими задержками. В частности, для применения штамповочных матриц в автомобильной промышленности сотрудничество с производителями, хорошо понимающими требования OEM-производителей и способными подтвердить свои проверенные возможности сертификатами, программными средствами моделирования и документированными показателями качества, снижает риски и одновременно улучшает результаты.

Обладая чёткой методологией выбора матриц и оценки поставщиков, вы готовы принимать обоснованные решения. Однако отрасль штамповки продолжает развиваться: понимание направлений технологического прогресса помогает вам подготовиться к будущим возможностям и осуществлять инвестиции, остающиеся актуальными по мере совершенствования технических возможностей.

Принятие обоснованных решений по выбору матриц

Вы прошли весь путь по изучению штамповочных матриц для металла — от понимания базовых концепций до оценки поставщиков и устранения типичных проблем. Теперь пришло время объединить полученные знания в конкретные действия, которые продвинут ваши проекты вперёд. Независимо от того, изучаете ли вы варианты впервые или оптимизируете уже существующие процессы, решения, касающиеся оснастки, будут определять успех вашего производства на годы вперёд.

Ключевые выводы для успешного выбора матриц

На протяжении данного руководства выделилось несколько критически важных точек принятия решений, которые разделяют эффективные операции штамповки от неудовлетворительных:

Правильная штамповочная матрица для металла — это не самая дешёвая или самая технологически сложная модель, а та, которая соответствует вашим конкретным требованиям к применению, объёмам производства и стандартам качества, обеспечивая при этом минимальную совокупную стоимость владения.

Вот что имеет первостепенное значение при выборе:

- Соответствие типа матрицы области применения — Прогрессивные штампы превосходно подходят для серийного производства сложных деталей; комбинированные штампы обеспечивают высокую точность при средних партиях; переносные штампы предназначены для обработки крупных и сложных сборочных узлов

- Совместимость материала определяет срок службы штампа — Использование высококачественных инструментальных сталей и правильная термообработка значительно увеличивают срок службы штампов, особенно при штамповке абразивных или высокопрочных материалов

- Обоснованно задавайте допуски — Излишне жёсткие допуски ведут к неоправданным затратам; слишком широкие допуски вызывают проблемы с качеством. Сначала определите функциональные требования, а затем установите максимально допустимые (наиболее «свободные») допуски, обеспечивающие выполнение этих требований

- Объём выпуска определяет экономическую целесообразность — Штамповка экономически оправдана при годовом объёме свыше 10 000 деталей; при меньших объёмах зачастую дешевле использовать альтернативные технологические процессы

- Возможности поставщика имеют решающее значение — Наличие сертификатов, таких как IATF 16949, применение программных средств компьютерного инженерного анализа (CAE), а также документированные показатели качества позволяют отличить надёжных партнёров от рискованных поставщиков

Новые тренды, формирующие будущее

Индустрия точной штамповки продолжает стремительно развиваться. Согласно анализу отрасли, проведённому компанией Step Metalwork, несколько ключевых тенденций меняют представление о возможностях, которые открывает производство индивидуальных металлических штамповок:

Применение передовых материалов расширяет технологические возможности

Спрос на высокопрочные стали, алюминиевые сплавы и титан продолжает расти — особенно в автомобильной и авиакосмической отраслях, где важна минимизация массы изделий. Для обработки этих материалов требуются более сложные конструкции штампов и более твёрдые инструментальные стали, однако они позволяют изготавливать компоненты, которые ранее было невозможно производить экономически целесообразным способом.

Проектирование с использованием имитационного моделирования становится стандартом

AS Исследования компании Altair показывают моделирование, ориентированное на производство (SDfM), предоставляет аналитические данные непосредственно в руки конструкторов изделий, позволяя выявлять и устранять конструктивные недостатки на ранних этапах. Такой подход сокращает количество итераций «проб и ошибок», предотвращает дорогостоящие дефекты при пробных запусках пресс-форм и сокращает сроки вывода продукции в производство. Виртуальные испытания штампов теперь позволяют прогнозировать поведение материала при формовке, упругое восстановление формы (springback) и потенциальные проблемы формообразования ещё до механической обработки стальных деталей.

Автоматизация и интеграция Индустрии 4.0

Современные операции штамповки всё чаще включают роботизацию, мониторинг в реальном времени и анализ данных. Эти технологии повышают стабильность процессов, снижают вероятность ошибок, допускаемых человеком, и обеспечивают прогнозирующую техническую поддержку, предотвращающую внеплановые простои. При оценке поставщика инструментов для металлоштамповки уточните его возможности в области автоматизации и цифровой интеграции.

Ускоренная разработка прототипов сокращает сроки проектирования

Разрыв между концепцией и производством продолжает сокращаться. Некоторые производители сегодня поставляют прототипные детали за несколько дней, а не недель, что позволяет быстро выполнять итерации проектных решений до начала изготовления производственной оснастки. Эта возможность особенно ценна при разработке новых изделий для конкурентных рынков, где срок вывода на рынок определяет успех.

Ваши следующие шаги

Куда двигаться дальше? Ваш путь зависит от того, на каком этапе процесса вы находитесь:

Если вы всё ещё изучаете возможные варианты:

- Тщательно задокументируйте требования к применению — геометрию детали, материал, объёмы выпуска, допуски

- Определите, требуются ли вам промышленные штампы для производства или маркировочные штампы для идентификации

- Оцените, какой вариант лучше соответствует вашим потребностям в обеспечении прослеживаемости: набор цифровых клейм или индивидуальный маркировочный штамп

- Изучите потенциальных поставщиков и проверьте соответствие их сертификатов требованиям вашей отрасли

Если вы готовы запросить коммерческие предложения:

- Подготовьте полные чертежи с указанием материала и требуемых допусков

- Укажите ожидаемый годовой объём выпуска и прогнозы его возможного роста

- Спросите поставщиков об их возможностях моделирования методом CAE и показателях одобрения на первой итерации

- Запросите рекомендации от заказчиков с аналогичными областями применения

- Оцените совокупную стоимость владения, а не только цену за единицу

Если вы оптимизируете существующие производственные процессы:

- Внедрите график профилактического технического обслуживания для увеличения срока службы штампов и снижения незапланированных простоев

- Проанализируйте параметры вашей штамповочной оснастки — зазоры, усилия прессования, скорости подачи — с целью выявления возможностей для оптимизации

- Оцените, позволят ли применение передовых материалов для штампов или специальных покрытий сократить частоту технического обслуживания

- Оцените, могут ли инструменты моделирования повысить эффективность вашего процесса от проектирования до производства

Для тех, кто стремится ускорить производство автомобилей с помощью сертифицированных партнёров по производству, компания Shaoyi предлагает комплексное решение. Её инженерная команда сочетает сертификацию IATF 16949 с передовыми CAE-симуляциями для предотвращения дефектов, обеспечивая быстрое прототипирование всего за 5 дней и поддерживая показатель первичного одобрения на уровне 93 %. Независимо от того, требуются ли вам прецизионные штампы для новых программ или оптимизация оснастки для существующего производства, их возможности в области производства автомобильных штамповочных пресс-форм предлагают экономически эффективную и высококачественную оснастку, соответствующую стандартам OEM.

Решения, принимаемые вами сегодня при выборе штампов, будут влиять на качество производства, затраты и конкурентоспособность в течение многих лет. Обладая знаниями, полученными из данного руководства — пониманием типов штампов, технологических процессов их изготовления, выбора материалов, методов устранения неисправностей и критериев оценки поставщиков, — вы сможете принимать эти решения с уверенностью.

Часто задаваемые вопросы о металлических штампах

1. Какие бывают типы штампов?

Основные типы включают прогрессивные штампы для высокопроизводительного непрерывного производства, переносные штампы для крупных сложных деталей, комбинированные штампы для одновременного выполнения нескольких операций и маркировочные штампы для целей идентификации. Прогрессивные штампы последовательно проходят через станции со скоростью до 1500 ходов в минуту, тогда как переносные штампы перемещают отдельные заготовки между отдельными станциями для изготовления сложных сборок. Комбинированные штампы выполняют резку, гибку и формовку за один ход, что делает их идеальными для компонентов среднего размера, требующих исключительной точности.

2. Сколько стоит изготовление индивидуальной металлической штамповки?

Стоимость изготовления индивидуальных штампов для листовой штамповки варьируется от 15 000 до 50 000 долларов США и более в зависимости от сложности, габаритов, выбора материала и требований к допускам. Основными факторами, влияющими на стоимость, являются сложность штампа, использование высококачественных марок инструментальной стали, жёсткие требования к точности размеров и ожидаемый объём производства. Хотя первоначальные затраты на оснастку значительны, себестоимость одной детали резко снижается с ростом объёма выпуска: при распределении стоимости штампа в 30 000 долларов США на 100 000 деталей дополнительная стоимость каждой детали составит всего 0,30 доллара США по сравнению с 60 долларами США за деталь при выпуске 500 штук. Производители, такие как Shaoyi, предлагают оснастку, сертифицированную по стандарту IATF 16949, а также быстрое прототипирование в течение 5 дней для проверки конструкции до начала полномасштабного производства.

3. Каков срок службы штампов для листовой штамповки?

Хорошо спроектированные прогрессивные штампы для холодной штамповки низкоуглеродистой стали способны обеспечить 1–2 миллиона циклов до проведения капитального технического обслуживания, тогда как тот же штамп при работе с абразивной нержавеющей сталью может потребовать внимания уже после 500 000 циклов. Срок службы штампа зависит от качества инструментальной стали, твёрдости обрабатываемого материала, скорости производства, практики технического обслуживания и правильного применения смазки. Высококачественные инструментальные стали, например D2, закаленные до твёрдости 58–62 HRC, значительно увеличивают срок службы, а карбидные вставки в зонах повышенного износа дополнительно повышают долговечность при выполнении сложных задач.

4. Какие допуски достижимы при металлической штамповке?

Операции высокоточной штамповки металла позволяют соблюдать размерные допуски ±0,002 дюйма для отверстий и кромок; в некоторых случаях достигаются допуски ±0,001 дюйма. Однако достижимые допуски зависят от типа материала, геометрии детали, толщины материала и объёма производства. Более мягкие материалы, например алюминий, позволяют обеспечить более строгий контроль по сравнению с упругими сталями, такими как нержавеющая сталь, а сложные формы с несколькими изгибами приводят к накоплению большей погрешности. Указание наименее жёстких допусков, которые тем не менее удовлетворяют функциональным требованиям, помогает контролировать затраты без ущерба для качества.

5. Какие сертификаты следует искать у производителя штамповочных матриц?

Сертификат соответствия стандарту ISO 9001:2015 подтверждает наличие документированной системы менеджмента качества, тогда как стандарт IATF 16949 является обязательным для автомобильной отрасли — он охватывает предотвращение дефектов, снижение вариаций в цепочке поставок и требования конкретных производителей оригинального оборудования (OEM). Стандарт ISO 13485:2016 регламентирует требования к производству медицинских изделий. Помимо сертификатов, следует оценить возможности CAE-моделирования для виртуальных пробных штамповок, показатели одобрения с первого раза (у лидеров рынка этот показатель превышает 90 %), наличие собственных инструментальных мощностей и варианты быстрого прототипирования. Подтверждённые сертификаты, выданные по результатам аудитов независимых третьих сторон, служат объективным доказательством реальных производственных возможностей.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —