Стоимость лазерной резки металла раскрыта: плазменная и водоструйная резка не могут конкурировать

Понимание технологии лазерной резки металлов

Что именно происходит, когда луч света разрезает твердую сталь, как масло? Лазерная резка металла представляет собой одно из самых трансформационных достижений в современном производстве, объединяя огромную мощность с хирургической точностью. Эта технология кардинально изменила подход отраслей к изготовлению изделий — от создания сложнейших компонентов для аэрокосмической промышленности до серийного производства автомобильных рамных элементов.

Итак, что такое лазерная резка? В своей основе это процесс, который использует лазер высокой мощности направляемый оптическими системами и управляемый компьютеризированной системой числового программного управления (ЧПУ), для резки различных материалов, включая металл. Сфокусированный лазерный луч прожигает, плавит или испаряет материал, в то время как струя газа удаляет образующиеся остатки, оставляя после себя край высокого качества с обработанной поверхностью. Представьте себе концентрацию солнечного света с помощью увеличительного стекла — но в этом случае мощность возрастает экспоненциально, а управление осуществляется с исключительной точностью.

Как сфокусированный свет меняет обработку металла

Представьте, что вы фокусируете огромную энергию в точке, меньшей, чем кончик карандаша. Именно это и делает лазер для режущего станка. Лазерный луч создается путем возбуждения лазерного материала посредством электрических разрядов внутри закрытой камеры. Этот материал усиливается за счёт внутреннего отражения с помощью частично прозрачного зеркала, пока его энергия не выходит в виде потока когерентного, монохроматического света.

Вот где проявляется впечатляющий эффект: в самой узкой точке диаметр лазерного луча обычно составляет менее 0,32 мм (0,0125 дюйма). Однако ширина реза может достигать значения всего 0,10 мм (0,004 дюйма) в зависимости от толщины материала. Такая невероятная точность позволяет производителям изготавливать сложные геометрические формы, которые просто недостижимы при использовании традиционных методов резки.

Наука точной резки металла

Когда необходимо начать резку не с края, включается процесс пробивки. Импульсный лазер высокой мощности проделывает отверстие в материале — на это требуется около 5–15 секунд для листа нержавеющей стали толщиной 13 мм (0,5 дюйма). После этого лазерный станок для резки металла следует по запрограммированным ЧПУ траекториям с исключительной точностью.

Точная лазерная резка обеспечивает допуски до ±0,005 дюйма (±0,13 мм), что делает её незаменимой в отраслях, где важны микроны — от производства медицинских приборов до изготовления конструкционных элементов в аэрокосмической промышленности.

Почему эта технология стала необходимой во всех секторах производства? Ответ кроется в её уникальном сочетании преимуществ: непревзойдённая точность, минимальные отходы материала и возможность обрабатывать сложные конструкции без изменения оснастки. Производители автомобилей полагаются на неё при изготовлении однородных компонентов шасси. Инженеры аэрокосмической отрасли доверяют ей при производстве несущих элементов, где допуски недопустимы. Компании по производству медицинского оборудования зависят от неё при создании сложных инструментов, требующих абсолютной точности.

Технология продолжает развиваться: волоконные лазеры теперь создают более узкие лучи, которые обеспечивают примерно в четыре раза большую эффективную мощность при том же энергопотреблении. Это развитие сделало прецизионную лазерную резку быстрее, эффективнее и способной обрабатывать отражающие металлы, которые ранее представляли серьёзные трудности.

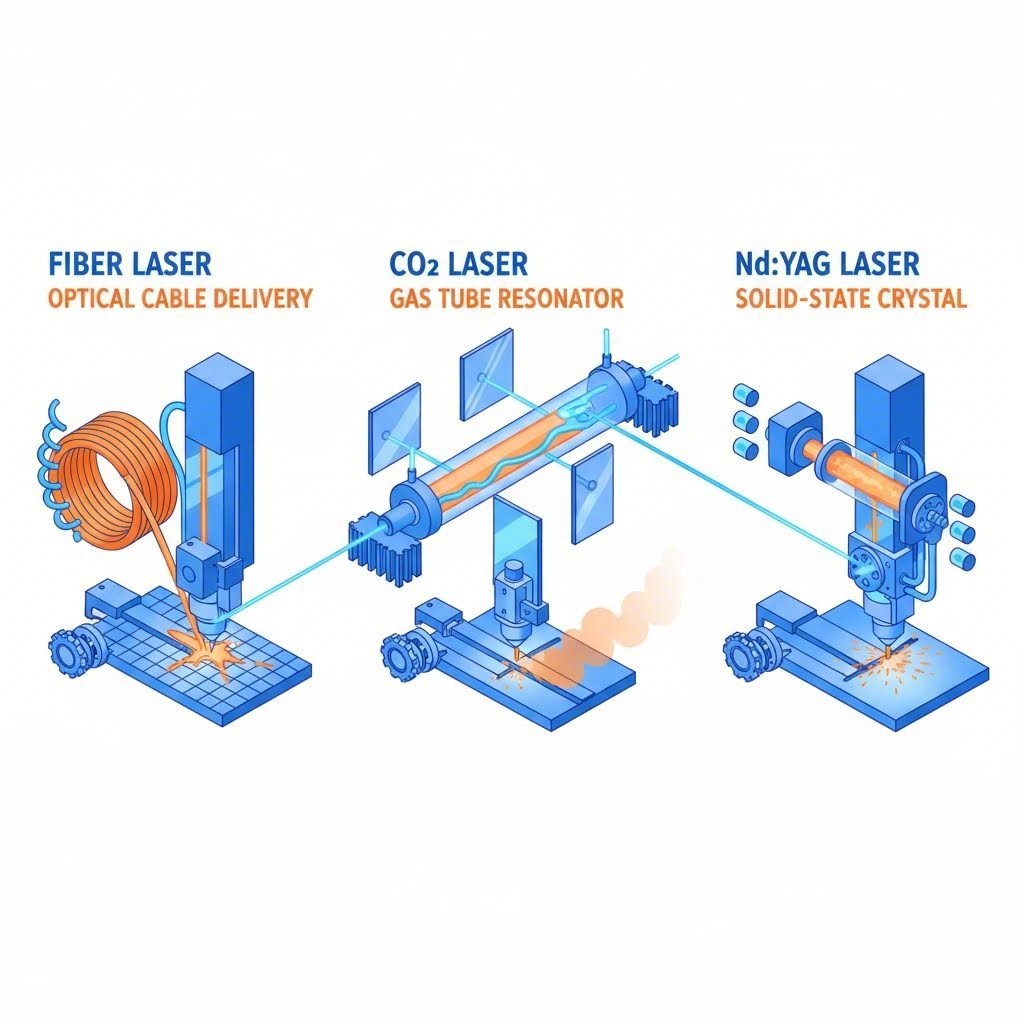

Волоконный лазер против систем CO2 и Nd:YAG

Задумывались ли вы, почему ваш производитель металлоконструкций рекомендует один тип лазера вместо другого? Ответ кроется в основах физики — и понимание этих различий может сэкономить вам тысячи долларов на производственных расходах. Три основные технологии доминируют в лазерной резке металлов: лазеры CO2, волоконные и Nd:YAG. Каждая из них имеет свои преимущества в зависимости от используемых материалов, требуемой толщины и объемов производства.

Технология волоконного лазера

Волоконные лазеры изменили рынок резки металла, заняв 60% доли рынка и обеспечивая скорость, которая оставляет позади устаревшие технологии. Но что делает машина для резки волоконного лазера такую эффективную?

Эта технология генерирует лазерный свет посредством оптоволоконных кабелей, легированных редкоземельными элементами, такими как иттербий. Данный твердотельный метод создаёт длину волны около 1 микрона (1064 нм) — значительно короче, чем у CO2-лазеров. Вот почему это важно: металлы поглощают эту более короткую длину волны гораздо эффективнее, а значит, большая часть энергии достигает материала, а не отражается.

ЧПУ-станок для лазерной резки волоконным лазером предлагает несколько веских преимуществ:

- Исключительная эффективность: Современные волоконные системы достигают до 50% эффективности по сети по сравнению с 10–15% у систем CO2

- Превосходная обработка отражающих металлов: Алюминий, медь и латунь чисто режутся без повреждений от обратного отражения

- Минимальное обслуживание: Не нужно настраивать зеркала, не требуется замена газовых труб — только надежность твердотельной системы

- Компактный размер: Волоконная передача исключает сложные требования к оптическому пути луча

Подход с использованием ЧПУ и волоконного лазера стал доминирующим для обработки листового металла, поскольку обеспечивает производительность, которая кардинально меняет экономическую эффективность производства. На практике предприятия сообщают о скорости обработки до 277 деталей в час по сравнению с 64 деталями в час у аналогичных систем CO2.

Различия в производительности CO2 и волоконного лазера

Хотя волоконные лазеры доминируют в резке металлов, системы CO2 не исчезли — они заняли свою нишу. Понимание того, в каких случаях каждая технология наиболее эффективна, помогает принимать более обоснованные решения при выборе оборудования и сервисном обслуживании.

CO2-лазеры генерируют луч за счёт газовой смеси, в основном состоящей из углекислого газа, создавая длину волны 10 600 нм. Эта более длинная волна по-другому взаимодействует с материалами. Неметаллы, такие как дерево, акрил, кожа и текстиль, легко поглощают её, что делает CO2 предпочтительным выбором для таких применений. Однако металлы отражают эту длину волны сильнее, снижая эффективность резки.

Преимущества волоконного лазерного станка становятся очевидными при сравнении эксплуатационных расходов. Стоимость энергии составляет около 12,73 долл. США в час для CO2 против 3,50–4,00 долл. США для аналогичных волоконных систем. Годовые затраты на техническое обслуживание также значительно различаются: 200–400 долл. США для волоконных систем против 1000–2000 долл. США для оборудования CO2.

Лазеры на Nd:YAG (неодим-легированный гранат иттрия-алюминия) занимают специализированную нишу. Эти твердотельные системы обеспечивают высокую пиковую мощность для применений, требующих глубокого проникновения — например, сварка, глубокая гравировка и резка толстых материалов. Однако их более низкая эффективность и повышенные требования к обслуживанию ограничивают широкое распространение в общей металлообработке.

| Спецификация | Лазерные волокна | Лазер CO2 | Лазер Nd:YAG |

|---|---|---|---|

| Длина волны | 1,064 нм | 10,600 нм | 1,064 нм |

| Энергоэффективность | 30-50% | 10-15% | 3-10% |

| Совместимость с металлами | Отлично (все металлы, включая отражающие) | Хорошо (неотражающие металлы) | Хорошо (толстые металлы) |

| Скорость резки (тонкий металл) | в 3–5 раз быстрее, чем у CO2 | Базовая линия | Медленнее, чем у волоконного лазера |

| Стоимость эксплуатации/час | $3.50-4.00 | $12.73 | $15-20+ |

| Ежегодное обслуживание | $200-400 | $1,000-2,000 | $2,000+ |

| Лучшие применения | Тонколистовой металл, отражающие металлы, серийное производство | Неметаллы, толстые плиты свыше 25 мм | Глубокая гравировка, сварка, специализированная обработка толстых плит |

Почему волоконные лазеры стали основным выбором для резки металлов? Цифры всё объясняют. Общая стоимость владения за пять лет показывает, что системы CO2 стоят 1 175 000 долларов США по сравнению с 655 000 долларов США для волоконных систем — разница в 520 000 долларов, которая напрямую влияет на вашу прибыль. Учитывая время безотказной работы 95–98% против 85–90% у CO2, преимущества в производительности многократно возрастают.

Однако лазеры с CO2 по-прежнему превосходны при резке материалов толщиной более 25 мм, где качество кромки важнее скорости. Они также остаются непревзойдёнными для мастерских, работающих со смешанными материалами, такими как дерево, пластмассы и текстиль, наряду со случайной металлообработкой. Диапазон толщин 15–25 мм представляет собой переходную зону, в которой решение должно определяться конкретными требованиями к качеству и объёмами производства.

Имея базовые знания о лазерных технологиях, вы готовы изучить, какие металлы лучше всего подходят для каждой системы — и здесь совместимость материалов становится следующим ключевым фактором.

Типы металлов и возможности по толщине

Какие металлы вы действительно можете резать — и какой максимальной толщины можно достичь? От этого вопроса зависит успех или провал вашего проекта. Понимание совместимости материалов — это не просто технические знания; это основа для точных коммерческих предложений, реалистичных сроков и готовых деталей, соответствующих вашим спецификациям.

Лазерная резка металлических листов значительно различается в зависимости от свойств материала. Углеродистая сталь ведет себя совершенно иначе, чем алюминий, а медь создает трудности, с которыми никогда не сталкивается мягкая сталь. Рассмотрим, что необходимо знать для каждой основной категории металлов.

Возможности резки стали и нержавеющей стали

Когда речь идет о лазерной резке стали, вы работаете с наиболее предсказуемой категорией материалов. Углеродистая сталь эффективно поглощает лазерную энергию, обеспечивая чистые резы с минимальными сложностями. волоконный лазер мощностью 3 кВт справляется с углеродистой сталью толщиной до 16 мм , а повышение мощности до 6 кВт расширяет диапазон до 22 мм с отличным качеством кромки.

Для лазерной резки нержавеющей стали требуется немного больше мощности из-за тепловых свойств материала. Содержание хрома, обеспечивающее коррозионную стойкость нержавейки, также влияет на её реакцию на концентрированное тепло. Обычно требуется примерно на 20 % больше мощности по сравнению с аналогичными толщинами углеродистой стали. Однако результат оправдывает дополнительные затраты энергии — лазерная резка нержавеющей стали обеспечивает гладкие кромки без оксидов при использовании азота в качестве вспомогательного газа.

Вот как выглядят возможности по толщине для распространённых уровней мощности лазера:

- системы 1,5 кВт: Углеродистая сталь до 10 мм, нержавеющая сталь до 6 мм

- системы 3 кВт: Углеродистая сталь до 16 мм, нержавеющая сталь до 10 мм

- системы 6 кВт: Углеродистая сталь до 22 мм, нержавеющая сталь до 16 мм

- системы 12 кВт и выше: Углеродистая сталь до 40 мм, нержавеющая сталь до 30 мм

Спецификации допусков для лазерной резки нержавеющей стали обычно составляют ±0,1 мм для толщин менее 6 мм и расширяются до ±0,2 мм для более толстых листов. Эти допуски удовлетворяют требованиям большинства промышленных применений — от несущих конструкций до прецизионных корпусов.

Особенности резки алюминия и других отражающих металлов

Лазерная резка алюминия создает проблему, с которой часто сталкиваются новички: отражательная способность. Глянцевая поверхность алюминия отражает лазерную энергию обратно к источнику, вместо того чтобы поглощать её для резки. Это не просто вопрос эффективности — отражённая лазерная энергия может повредить оптические компоненты, если оборудование неправильно настроено.

Почему отражающие металлы ведут себя именно так? Причина кроется в физике — в удельном сопротивлении и структуре поверхности. Чем ниже удельное сопротивление материала, тем сильнее он отражает лазерный свет. Медь и алюминий относятся к лучшим электрическим проводникам — что, к сожалению, затрудняет их резку.

Однако волоконные лазеры в значительной степени решили эту проблему. Их длина волны 1,07 мкм значительно короче, чем у CO2-лазеров (10,6 мкм), что облегчает поглощение металлом вместо отражения. Современные резонаторы с антиотражающими покрытиями обеспечивают дополнительную защиту, позволяя предприятиям уверенно выполнять работы по лазерной резке алюминия.

Не все марки алюминия одинаково поддаются резке. Сплавы алюминия серий 7 и 8 обладают меньшей отражательной способностью, чем чистый алюминий, что делает их более легкими в обработке. Распространённые сплавы, такие как 5052, 6061 и 6063, находятся между ними — они могут обрабатываться при правильных параметрах, но требуют тщательной настройки режимов.

Для применения лазерной резки алюминия ожидайте следующие возможности по толщине:

- волоконный лазер 3 кВт: До 10 мм алюминия

- волоконный лазер 6 кВт: До 16 мм алюминия

- волоконный лазер 12 кВт+: До 25 мм и более алюминия

Медь и латунь требуют ещё большего внимания. Эти высокоотражающие металлы нуждаются в волоконных лазерах достаточной мощности, чтобы преодолеть начальную отражательную способность и быстро нагреть материал до температуры плавления . Для меди толще 2 мм необходимо использовать газообразный кислород, чтобы обеспечить чистую резку за счёт окисления.

| Материал | Рекомендуемый тип лазера | Типовая максимальная толщина | Диапазон допусков | Особые соображения |

|---|---|---|---|---|

| Углеродистую сталь | Волоконный или CO2 | 40 мм (12 кВт+) | ±0,1 до ±0,2 мм | Наиболее допустимый; использование кислорода повышает скорость |

| Нержавеющую сталь | Волоконный (предпочтительно) или CO2 | 30 мм (12 кВт+) | ±0,1 до ±0,2 мм | Азотная поддержка для получения кромок без оксидов |

| Алюминий | Только волоконный | 25 мм (12 кВт+) | ±0,1 до ±0,25 мм | Высокая отражательная способность; требуются оптические элементы с антиотражающим покрытием |

| Медь | Только волоконный (рекомендуется 3 кВт+) | 12 мм (6 кВт+) | ±0,15 до ±0,3 мм | Экстремально высокая отражательная способность; при толщине более 2 мм требуется подача кислорода |

| Латунь | Только волоконный | 10 мм (6 кВт+) | ±0,15 до ±0,3 мм | Аналогично меди; азот обеспечивает более чистые кромки |

При выборе материалов для вашего проекта использование стандартных толщин значительно снижает затраты и сроки поставки. Лазерные резаки настроены на обработку распространённых калибров, что делает такие материалы более доступными и дешевыми в обработке. Нестандартные толщины зачастую требуют минимальных объемов заказа и увеличивают сроки исполнения, что приводит к росту бюджета проекта.

Понимание возможностей этих материалов позволяет правильно задавать параметры деталей, но знание того, что вы можете резать, — лишь половина дела. Настоящая ценность проявляется, когда вы видите, как разные отрасли используют эти возможности в конкретных приложениях.

Промышленные применения и случаи использования

Где же лазерная резка металла действительно имеет значение? Многофункциональность этой технологии наиболее ярко проявляется при рассмотрении реальных применений в различных отраслях. От спасающих жизни медицинских устройств до грандиозных архитектурных сооружений лазерная обработка стала основой прецизионного производства по всему миру.

Понимание этих применений помогает вам определить, где данная технология подходит для ваших проектов. Независимо от того, закупаете ли вы лазерно-вырезанные детали для прототипа или планируете серийное производство, знание того, как разные отрасли используют эти возможности, способствует принятию более обоснованных решений.

Производство компонентов для автомобильной и авиакосмической промышленности

Автомобильная промышленность в значительной степени зависит от лазерной резки металла для компонентов, где точность и стабильность являются обязательными требованиями. Шасси, кузовные панели и конструкционные усилители получают выгоду от способности технологии производить идентичные детали в больших объемах. Когда вы производите тысячи компонентов, которые должны идеально сочетаться друг с другом, допуски ±0,1 мм становятся необходимыми, а не факультативными.

Что делает лазерную резку идеальной для автомобильных применений? Скорость и воспроизводимость. Промышленный лазерный станок может обрабатывать сложные контуры, для которых при использовании традиционной оснастки потребовалось бы несколько операций. Это означает сокращение производственных циклов и снижение стоимости одной детали по мере увеличения объемов.

Авиакосмическая отрасль предъявляет еще более высокие требования к точности. Необходимость легких и высокопрочных материалов в этой отрасли невозможно переоценить . Компоненты летательных аппаратов требуют такие материалы, как титановые сплавы и алюминий высокого качества — металлы, которые чрезвычайно хорошо обрабатываются волоконными лазерами. Целостность конструкции не может быть нарушена, поэтому чистые резы с контролируемым тепловым воздействием, обеспечиваемые лазерными технологиями, являются незаменимыми.

Ключевые применения в автомобильной и авиакосмической отраслях включают:

- Компоненты шасси и рамы: Точные стальные и алюминиевые конструкционные элементы

- Панели кузова и кронштейны: Сложные контуры с постоянным качеством кромки

- Компоненты двигателя: Теплоизоляционные экраны, монтажные кронштейны и прокладочные материалы

- Конструкционные элементы самолетов: Компоненты из титановых и алюминиевых сплавов, соответствующие строгим допускам

- Внутренние комплектующие: Легкие алюминиевые панели и декоративные элементы

Услуги точной лазерной резки кардинально изменили подход этих отраслей к прототипированию и производству. Возможность перехода от цифрового проекта к готовой детали без изменения оснастки значительно ускоряет циклы разработки.

Производство медицинских устройств

Когда точность становится вопросом безопасности пациента, лазерная резка металлов обеспечивает необходимый уровень надёжности. Технология лазерной резки позволяет изготавливать медицинские устройства с беспрецедентной точностью и аккуратностью — будь то сложные хирургические инструменты или импланты индивидуальной формы, спроектированные с учётом анатомических особенностей конкретного пациента.

Для отрасли медицинских устройств характерны уникальные задачи, которые напрямую решает лазерная резка:

- Хирургические инструменты: Скальпели, пинцеты и специализированные инструменты, требующие острейших режущих кромок

- Имплантируемые устройства: Индивидуальные протезы и ортопедические импланты, созданные по параметрам конкретного пациента

- Стенты и катетеры: Сверхтонкие компоненты для малоинвазивных процедур

- Диагностическое оборудование: Точные корпуса и внутренние компоненты

Лазерная резка обеспечивает обработку стерильных и биосовместимых материалов, необходимых для медицинского применения. Независимо от того, идет ли речь о хирургической нержавеющей стали или титановых имплантатах, технология сохраняет целостность материала, обеспечивая высокую точность, требуемую в таких приложениях. Процесс резки без контакта минимизирует риски загрязнения — критически важный фактор для компонентов, попадающих в человеческое тело.

Возможность быстро создавать прототипы и многократно дорабатывать конструкции значительно ускорила разработку медицинских устройств. Конструкторы и инженеры могут оперативно вносить изменения в проекты, тестировать прототипы и совершенствовать продукцию перед началом серийного производства, быстрее выводя на рынок спасающие жизни инновации.

Архитектурные и декоративные металлические применения

Зайдите в фойе любого современного здания, и вы, скорее всего, увидите металлические листы, вырезанные лазером, превращённые в потрясающие визуальные элементы. Архитектурные металлические конструкции представляют собой одно из самых заметных применений этой технологии — область, в которой эстетика имеет не меньшее значение, чем точность.

Рассмотрим пример из реальной практики: декоративная перегородка из нержавеющей стали высотой 30 футов и шириной 10 футов, весом около 20 000 фунтов. Данная архитектурная конструкция требовала допусков ±0,010 дюйма на площади 6 000 квадратных футов сложных узоров — параметры, которые можно было стабильно достичь только с помощью лазерной резки.

Архитектурные применения используют уникальные возможности этой технологии:

- Декоративные экраны и перегородки: Сложные узоры из нержавеющей стали и алюминия

- Фасадные панели: Коррозионностойкая облицовка со сложными геометрическими формами

- Перила и балюстрады: Индивидуальные проекты, сочетающие эстетику с конструктивными требованиями

- Вывески и навигационные системы: Объёмные буквы и детальная графика

- Арт-инсталляции: Крупногабаритные скульптурные элементы из различных металлов

Возможность лазерной резки обрабатывать толстые стальные пластины и обеспечивать точные разрезы делает её чрезвычайно ценной в строительстве. Эта технология сочетает конструкционную прочность и эстетическую привлекательность, что всё чаще требуется в современной архитектуре.

Электроника и промышленное оборудование

Электронная промышленность толкает возможности лазерной резки в другом направлении — к миниатюризации. Эта отрасль постоянно расширяет границы того, насколько маленькими и при этом эффективными могут быть устройства, полагаясь на способность промышленного лазерного станка изготавливать компоненты, где доли миллиметра определяют функциональность.

Производство промышленного оборудования требует универсальности при работе с различными типами и толщинами материалов:

- Корпуса и кожухи: Точная обработка листового металла с постоянными размерами

- Панели управления: Точные вырезы для дисплеев, переключателей и разъемов

- Радиаторы и системы теплового управления: Сложные узоры ребер охлаждения из алюминия и меди

- Ограждения и кожухи машин: Компоненты безопасности, соответствующие нормативным требованиям

Что объединяет все эти применения? Критерии выбора остаются неизменными независимо от отрасли. Вы оцениваете требования к точности, совместимость материалов, объемы производства и затраты. Компонент шасси автомобиля и медицинский имплантат могут служить совершенно разным целям, но для обоих требуется один и тот же фундаментальный подход: сопоставление технических характеристик проекта с соответствующими возможностями резки.

Понимание этих отраслевых применений позволяет вам эффективно взаимодействовать с поставщиками услуг — но как обстоят дела с затратами при использовании различных технологий резки? Именно здесь цифры рассказывают убедительную историю.

Сравнение стоимости плазменной и гидроабразивной резки

Сколько на самом деле стоит лазерная резка металла по сравнению с альтернативами? Этот вопрос лежит в основе бесчисленных решений при изготовлении изделий — и честный ответ объясняет, почему лазерные технологии доминируют, несмотря на более высокие первоначальные вложения. Понимание реальной картины затрат требует выхода за рамки стоимости оборудования и анализа эксплуатационных расходов, точности и производительности.

Когда вы запрашиваете расчёт стоимости лазерной резки, вы сравниваете не просто доллары за дюйм реза. Вы оцениваете общую экономическую эффективность проекта: сколько потребуется финишной обработки? Каков процент отходов? Можете ли вы соблюсти допуски без дополнительных операций? Эти факторы определяют, принесут ли услуги резки металла ценность или будут истощать бюджет.

Факторы, влияющие на стоимость лазерной резки

Рассмотрим подробно, что на самом деле определяет стоимость лазерной резки. Почасовые эксплуатационные расходы систем волоконного лазера составляют приблизительно $3,50–4,00 в час на электричество и расходные материалы — значительно ниже, чем вы могли бы ожидать. Сравните это с услугами плазменной резки поблизости, которые рекламируют более низкие тарифы, но зачастую требуют значительной отделочной работы.

Несколько ключевых факторов определяют окончательную стоимость вашего проекта:

- Толщина материала: Тонкие листы (менее 6 мм) обрабатываются быстро; более толстые пластины замедляют скорость резки и увеличивают стоимость на деталь

- Сложность дизайна: Сложные узоры требуют больше времени на резку, но не увеличивают затраты на оснастку

- Требования к качеству кромки: Вспомогательный газ азот обеспечивает кромки без оксидов, но стоит дороже, чем резка с кислородом

- Объем: Стоимость наладки распределяется по крупным партиям, что значительно снижает цену на единицу продукции

- Тип материала: Отражающие металлы, такие как медь, требуют большей мощности и более медленных скоростей

Для нестандартных проектов резки металла лазерная технология предлагает скрытое преимущество: минимальную последующую обработку. Лазерная резка обеспечивает допуски ±0,005 дюйма с гладкой отделкой кромок, что зачастую полностью исключает зачистку и дополнительную финишную обработку. Когда услуги резки стали предлагаются по более низким тарифам, но требуют значительной шлифовки после резки, общая стоимость значительно возрастает.

Сравнение технологий: лазер, плазма и водяная струя

Каждая технология резки эффективна в определённых условиях. Понимание этих различий помогает соотнести требования вашего проекта с оптимальным процессом и избежать переплаты за ненужные возможности.

| Фактор | Лазерная резка | Плазменная резка | Резка водяной струей |

|---|---|---|---|

| Уровень точности | ±0,005 дюйма (наивысшая) | ±0,020 дюйма (средняя) | ±0,010 дюйма (высокая) |

| Диапазон толщины материала | 0,5 мм до 40 мм (оптимально до 25 мм) | 0,5 мм до 50 мм и более (оптимально 6–50 мм) | Любая толщина до 200 мм и более |

| Скорость резки (сталь 12 мм) | Высокая (40–60 дюймов/мин) | Самый быстрый (100+ дюймов/мин) | Самый медленный (5-15 дюймов/мин) |

| Стоимость эксплуатации/час | $3.50-4.00 | $2.50-3.50 | $15-25 (стоимость абразивных материалов) |

| Инвестиции в оборудование | $150,000-500,000+ | $50,000-150,000 | $100,000-400,000 |

| Зона термического влияния | Минимальный (0,1–0,3 мм) | Значительный (1–3 мм) | Отсутствует (холодная резка) |

| Универсальность материалов | Только металлы (проводящие и непроводящие) | Только проводящие металлы | Любой материал (металлы, камень, стекло, композиты) |

| Лучшие применения | Точные детали, тонкий и средний листовой металл, сложные конструкции | Толстые пластины, высокий объем производства конструкционной стали, проекты, критичные по времени | Термочувствительные материалы, толстые пластины, мастерские с обработкой различных материалов |

Когда альтернативные методы резки являются оправданными

Вот что конкуренты не скажут вам: лазерная резка не всегда является правильным выбором. Честность в отношении ограничений помогает принимать более обоснованные решения.

Плазменная резка предпочтительна, когда:

- Вы обрабатываете стальные пластины толщиной от 12 мм до 50 мм где важнее скорость, чем идеальность кромки

- Ограничения по бюджету делают решающим более низкие капитальные затраты на оборудование

- Конструкционные применения допускают более широкие допуски и небольшую дополнительную отделку

- Массовое производство простых форм оправдывает эти компромиссы

Водоструйная резка предпочтительна, когда:

- Зоны термического воздействия абсолютно не могут присутствовать — например, титан в аэрокосмической отрасли или закалённые инструментальные стали

- Вы режете чрезвычайно толстые материалы (50 мм и более), где эффективность лазеров снижается

- Неметаллические материалы, такие как камень, стекло или композиты, входят в вашу продуктовую линейку

- Свойства материала не должны изменяться в процессе резки (отсутствие термических напряжений)

Зона термического влияния (ЗТВ) требует особого внимания. Область между расплавленной частью и неизменённым основным металлом подвергается химическим и структурным изменениям — окислению, локальной закалке и в некоторых случаях повышенному риску коррозии. Лазерная резка даёт наименьшую ЗТВ среди термических методов (0,1–0,3 мм), однако гидроабразивная резка полностью исключает её, осуществляя холодную резку.

Для последующих операций формовки ЗТВ имеет большое значение. При формовке наличие ЗТВ может затруднить контроль углов изгиба, поскольку становится невозможно предсказать, как металл будет вести себя после интенсивной тепловой резки. Если для ваших деталей требуются точные изгибы после резки, учитывайте этот фактор при выборе технологического процесса.

Фреймворк ROI для оборудования и услуг

Следует ли инвестировать в оборудование или передать резку металла на аутсорс? Ответ зависит от реалий вашего производства:

Рассмотрите возможность использования собственного оборудования, если:

- Годовой объем резки превышает 150 000–200 000 долларов США в виде сторонних затрат

- Контроль сроков поставки обеспечивает конкурентное преимущество

- Собственные разработки требуют конфиденциальности

- У вас есть квалифицированные операторы или вы можете инвестировать в обучение

Передавайте работы на аутсорсинг, если:

- Объемы не оправдывают капитальных вложений в оборудование

- Вам нужен доступ к различным технологиям без приобретения каждой из них

- Требуемая мощность значительно колеблется

- Специализированные материалы требуют оборудования, которое в остальных случаях вы бы редко использовали

Расчет общей стоимости выходит за рамки только резки. Методы, не связанные с правкой, могут обеспечить высокую эффективность раскроя, минимизируя отходы материала, особенно при изготовлении сложных деталей. Когда стоимость материала составляет 40–60% общих расходов по проекту, разница между 75% и 90% использованием материала напрямую влияет на рентабельность.

Понимание этих затратных факторов позволяет вам эффективно вести переговоры с поставщиками услуг и принимать обоснованные решения по приобретению оборудования. Но прежде чем приступить к выделению ресурсов, вам необходимо понять, какая инфраструктура безопасности требуется в профессиональных операциях — этот часто упускаемый из виду фактор отличает надежных поставщиков от рискованных альтернатив.

Протоколы безопасности и эксплуатационные требования

Что происходит, когда лазер, достаточно мощный, чтобы разрезать сталь, работает без надлежащих мер безопасности? Последствия варьируются от необратимого повреждения глаз до возгораний на рабочем месте — рисков, которые авторитетные промышленные центры лазерной резки серьезно стараются избежать. Понимание этих требований по безопасности помогает вам оценить поставщиков услуг и защитить всех, кто работает рядом с этой технологией.

Большинство предприятий используют лазеры класса 4 для резки металла — самого высокого уровня опасности. Эти лазеры обладают достаточной мощностью, чтобы вызвать повреждение глаз при прямом или отражённом попадании луча, а также потенциально могут привести к ожогам кожи или возгоранию. Однако правильные инженерные меры контроля и протоколы превращают эти мощные инструменты в безопасные, полностью контролируемые системы.

Основное оборудование и протоколы безопасности

При оценке коммерческой операции по лазерной резке или рассмотрении закупки оборудования для внутреннего использования именно конкретная инфраструктура безопасности отличает профессиональные объекты от опасных упрощений.

Ключевые требования безопасности включают:

- Защита глаз: Лазерные защитные очки, соответствующие конкретной длине волны и оптической плотности (OD), достаточной для задействованной энергии, обязательны для всех лиц, находящихся в зоне резки

- Защитные блокировки: Лазер не срабатывает при открытой крышке — обход этих блокировок подвергает операторов опасному лазерному излучению класса 3B или класса 4

- Огнетушители: Огнетушители с двуокисью углерода (CO₂) должны быть чётко закреплены в непосредственной близости от лазерного станка с возможностью беспрепятственного доступа в любое время

- Негорючие монтажные поверхности: Оборудование должно устанавливаться на бетонные или стальные площадки — ни в коем случае не на деревянные поверхности, способные способствовать распространению огня

- Обучение операторов: Полный инструктаж, охватывающий общие опасности, специфические процедуры работы с оборудованием и протоколы действий в чрезвычайных ситуациях

- Журналы эксплуатации: Документация, фиксирующая обрабатываемые материалы, наработку в часах и графики технического обслуживания

Оператор не должен оставлять лазерный станок без присмотра во время его работы из-за риска возгорания. Пожар может возникнуть в любой момент в процессе эксплуатации — быстрое реагирование позволяет потушить пламя до того, как оно начнёт распространяться.

Требования к вентиляции и отводу дыма

Невидимая опасность при лазерной и CNC-резке зачастую вызывает больше долгосренного вреда, чем видимые риски. Когда лазеры испаряют металл, образуются загрязняющие вещества в воздухе, которым необходимо уделять серьезное внимание.

Воздействие лазерных паров может привести к различным проблемам со здоровьем — от легких респираторных расстройств до тяжелых хронических заболеваний, таких как бронхит, астма и хронические заболевания дыхательных путей. Помимо воздействия на дыхательную систему, у работников без надлежащих систем отвода могут возникать раздражения кожи, глаз, тошнота и головокружение.

Эффективные системы отвода паров включают:

- Отсасывающие кожухи: Устанавливаются непосредственно над рабочей зоной с высокими показателями CFM для захвата паров в источнике

- HEPA-фильтрация: Захват вредных частиц с эффективностью 99,97%

- Фильтры с активированным углем: Удаление более 90% определённых летучих органических соединений (ЛОС)

- Правильная скорость воздушного потока: Поддержание скорости воздушного потока от 100 до 150 футов в минуту на входе вытяжного зонта

- Регулярное обслуживание: Предварительные фильтры обслуживаются ежемесячно; HEPA и угольные фильтры заменяются каждые несколько месяцев до одного года в зависимости от интенсивности использования

Соблюдение нормативных требований имеет большое значение. Должна быть установлена достаточная вентиляция для снижения токсичных или потенциально опасных паров и газов до уровней ниже Предельно допустимых концентраций по стандартам OSHA . Объекты, осуществляющие резку определённых материалов, сталкиваются с дополнительными ограничениями — например, при обработке пластикового ПВХ выделяется газ хлористого водорода, который при контакте с влагой в глазах или лёгких образует соляную кислоту.

Почему уважаемые поставщики лазерных CNC-услуг существенно инвестируют в инфраструктуру безопасности? Помимо защиты работников, правильные системы безопасности обеспечивают стабильную работу, соответствие нормативным требованиям и профессиональный уровень эксплуатации, которого ожидают клиенты, ориентированные на качество. Оценивая поставщиков, уточните информацию об их системах отсоса, программах обучения операторов и протоколах технического обслуживания — эти детали показывают, делает ли предприятие акцент на долгосрочное качество, а не на сокращение краткосрочных расходов.

Понимая основы безопасности, вы готовы принимать обоснованные решения о приобретении оборудования или сотрудничестве с поставщиками услуг — выбор, который во многом зависит от ваших конкретных производственных потребностей и прогнозируемого объема.

Выбор между оборудованием и услугами

Следует ли вкладывать от 200 000 до 1 500 000 долларов в лазерное режущее оборудование или сотрудничать со специалистами, которые уже сделали такие вложения? Это решение определит вашу производственную стратегию на долгие годы вперед. Ответ не универсален; он полностью зависит от объема производства, требований к качеству и долгосрочных бизнес-целей.

Многие производители считают, что владение оборудованием всегда оправдано. Правда заключается в следующем: если большинство ваших проектов не требуют высокой точности лазерной резки, тогда аутсорсинг, скорее всего, будет более выгодным решением. Но если скорость, универсальность и исключительная точность являются ключевыми факторами конкурентного преимущества, наличие собственных мощностей становится стратегическим активом, а не просто капитальными затратами.

Оценка потребностей в объеме производства

Какой объем резки вам действительно необходим? Этот вопрос определяет, будет ли приобретение оборудования экономически целесообразным. Тщательный анализ затрат и выгод позволяет выявить точку безубыточности, при которой владение оборудованием оказывается выгоднее аутсорсинга.

При проведении этой оценки учитывайте следующие ключевые факторы принятия решений:

- Годовой объем резки: Если ежегодные затраты на аутсорсинг превышают 150 000–200 000 долларов США, следует всерьез задуматься о приобретении оборудования

- Стабильность производства: Стабильный и предсказуемый спрос оправдывает капиталовложения в оборудование; разрозненные потребности лучше удовлетворять посредством гибких отношений с подрядчиками

- Сложность деталей: Компоненты с жесткими допусками, требующие тщательного контроля качества, выигрывают от внутреннего контроля

- Требования к срокам выполнения: Если контроль сроков выполнения дает конкурентное преимущество, наличие собственного оборудования устраняет зависимость от внешних графиков

- Ограничения бюджета: Помимо стоимости оборудования, учитывайте затраты на обучение операторов, техническое обслуживание, модификацию помещений и расходные материалы

Предприятия, изготавливающие компоненты с жесткими допусками или выполняющие работы, требующие сложной резки, могут обнаружить, что покупка лазерного станка того стоит. Наличие оборудования на месте обеспечивает лучший контроль качества и устраняет часто упускаемую из виду статью расходов — исправление ошибок, допущенных внешними поставщиками, которые не знают ваши спецификации так же хорошо, как ваша собственная команда.

Учитывайте скрытые расходы при аутсорсинге: время доставки, задержки в коммуникации и невозможность оперативно вносить изменения при эволюции проектов на средних этапах. Напротив, владение оборудованием влечёт за собой затраты на рабочую силу, графики технического обслуживания и ответственность за ремонт. Эти расходы связаны со временем, например, часами, которые ваши специалисты тратят на ремонт и обслуживание оборудования — часами, которые могли бы приносить доход.

Здесь стоит уделить внимание преимуществу автоматизации. Многие системы лазерной резки требуют удивительно небольшого количества рабочей силы. Хотя опытный оператор станка по-прежнему играет роль в обеспечении конечного качества и скорости резки, потребность в ручном труде минимальна, что приводит к более низким затратам на рабочую силу по сравнению с традиционными методами изготовления.

Критерии выбора поставщика услуг

Когда аутсорсинг оправдан, выбор правильного партнёра становится критически важным. Не все услуги лазерной резки поблизости обеспечивают одинаковый результат — разница между поставщиками может означать разницу между успешными проектами и дорогостоящими сбоями.

Перед заключением партнёрства оцените следующие ключевые критерии:

- Возможности по материалам: Могут ли они обрабатывать ваши конкретные материалы и толщины? Большинство поставщиков услуг лазерной резки металла легко справляются с распространёнными листовыми металлами, такими как нержавеющая сталь, но их лазерный станок может не справиться с более сложными материалами, например, с высокоотражающим алюминием

- Технология оборудования: Какие типы лазеров они используют? Волоконные лазеры отлично подходят для металлов; понимание их возможностей помогает избежать несоответствия ожиданий

- Сроки выполнения: Уточните конкретно, сколько времени занимают проекты — от получения чертежей до отправки продукции; надёжные поставщики заранее предоставляют чёткие сроки выполнения

- Сертификаты и системы качества: Сертификаты ISO, отраслевые квалификации (например, IATF 16949 для автомобильной промышленности) и документированные процедуры контроля качества свидетельствуют о профессиональной деятельности

- Опыт и отзывы: Запросите отзывы от других клиентов, а также уточните возможности и технологии лазерной резки металла, которые используются в работе вашего поставщика

- Дополнительные услуги: Могут ли они выполнять дополнительные операции, такие как порошковое покрытие, гибка металла или лазерная гравировка? Комплексные услуги оптимизируют вашу цепочку поставок

При поиске услуги лазерной резки поблизости прозрачность в вопросах ценообразования имеет большое значение. Будьте осторожны с поставщиками, предлагающими низкую начальную цену, но неясные в отношении точной стоимости для ваших конкретных проектов. Цена зависит от типа материала, количества единиц продукции и сложности конструкции — надежные поставщики учитывают все переменные до предоставления окончательного предложения

Вопрос о технологии требует более глубокого изучения. Разные процессы — волоконный лазер, CO2-лазер, плазма, водяная струя — дают разные результаты по разным ценам. Крайне важно спросить у вашего поставщика услуг по резке металла, какой лазерный станок он использует для своих клиентов, а также об использовании любой другой технологии, инструментов или ресурсов, обеспечивающих исключительное качество конечного продукта.

Рамки руководства по выбору материалов

Соответствие требований проекта подходящим методам требует понимания того, как выбор материалов влияет как на выбор процесса, так и на возможности поставщика.

Начните с ответов на следующие вопросы:

- Какой материал вы будете резать? Стандартные материалы, такие как углеродистая и нержавеющая сталь, подходят практически для любого поставщика услуг лазерной резки металла; специальные сплавы или высокоотражающие металлы сужают ваши варианты

- Какой диапазон толщин? Убедитесь, что оборудование вашего поставщика соответствует вашим требованиям — особенно при работе с толстыми плитами или сверхтонкими материалами

- Какие допуски важны? Требования к точности определяют, подходит ли волоконный лазер (наименьшие допуски) или плазменная резка (приемлемо для конструкционных работ)

- Какое качество кромки вам необходимо? Для эстетических применений требуется лазерная резка с азотом для получения кромок без оксидов; конструкционные компоненты допускают поверхности, полученные резкой с кислородом

- Каковы сроки вашего производства? услуги по ЧПУ-лазерной резке с возможностями автоматизации обеспечивают более быстрое выполнение крупных заказов

Использование стандартных толщин материалов значительно снижает затраты и сроки поставки. Поставщики хранят в наличии распространённые размеры; нестандартные толщины часто требуют минимального объёма заказа и более длительного времени на закупку. По возможности проектируйте с учётом стандартных спецификаций, а не заставляйте поставщиков приобретать специализированные материалы

Выбираете ли вы инвестиции в оборудование или сотрудничество с сервисными партнёрами, успех зависит от соответствия возможностей требованиям. Следующий шаг? Оптимизация ваших проектов для извлечения максимальной выгоды из выбранного подхода

Оптимизация ваших проектов лазерной резки металла

Вы выбрали технологию, определили квалифицированных поставщиков услуг и понимаете динамику затрат — что дальше? Разница между хорошими результатами и выдающимися достижениями заключается в оптимизации проекта. Небольшие корректировки файлов проектирования, спецификаций материалов и протоколов связи приводят к значительному повышению качества и снижению затрат.

Представьте оптимизацию лазерной резки металла как систему, а не как отдельные настройки. Каждое решение — от подготовки исходного CAD-файла до критериев окончательного контроля — влияет на последующие результаты. Подходя к проектам системно, вы устраняете циклы переделок и непредвиденные расходы, характерные для плохо спланированного производства.

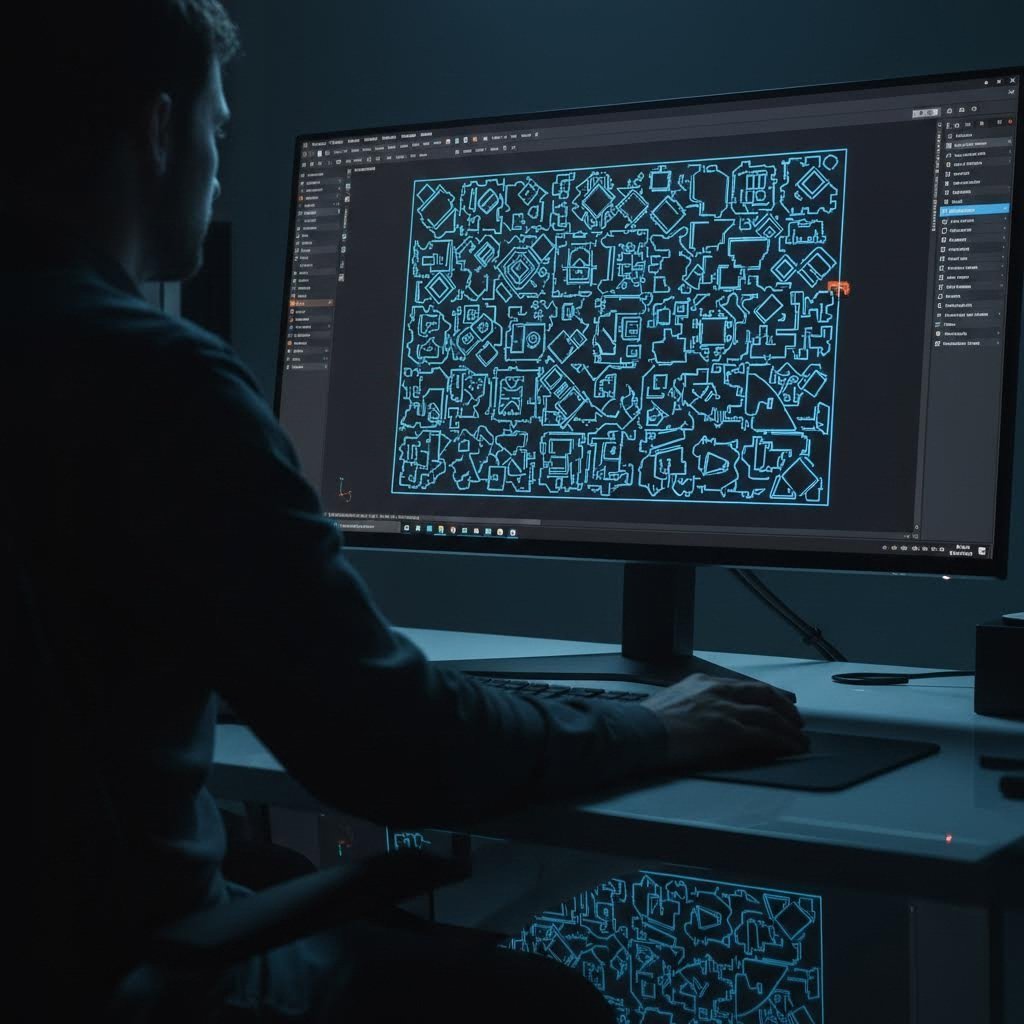

Оптимизация проектирования для успешной лазерной резки

Ваш файл проекта определяет примерно 70 % успеха проекта ещё до начала резки. Следование установленным принципам проектирования для производства (DFM) превращает сложные геометрии в детали, которые можно эффективно изготавливать. Ниже приведён систематический подход, который стабильно обеспечивает результат:

- Правильно подготовьте файлы проекта: Экспортируйте чистые векторные файлы (в формате DXF или DWG), в которых вся геометрия находится на одном слое. Удалите дублирующиеся линии, перекрывающиеся контуры и вспомогательную геометрию, которая может запутать станки с ЧПУ. Используйте плавные, непрерывные линии вместо острых углов или сложных кривых, чтобы облегчить и ускорить резку.

- Учитывайте ширину реза при указании размеров: Лазерный луч удаляет материал при резке — обычно от 0,1 мм до 0,3 мм в зависимости от толщины и типа лазера. Скорректируйте размеры вашего проекта, чтобы компенсировать это, особенно для деталей, требующих соединения с натягом или высокой точности.

- Оптимизируйте расстояние между элементами: Проектируйте детали с достаточным расстоянием между линиями реза для управления накоплением тепла и предотвращения деформации. Минимальный зазор обычно составляет 1,5 толщины материала для стали и увеличивается до 2 для алюминия из-за его более высокой теплопроводности.

- Выберите стандартную толщину материала: Использование стандартной толщины материала — один из самых простых способов оптимизации процесса лазерной резки. Лазерные станки настроены на распространённые калибры, что делает такие материалы более экономичными и доступными. Нестандартная толщина часто требует минимальных объемов заказа и увеличивает сроки поставки, что значительно повышает затраты.

- Установите реалистичные допуски: Указывайте допуски, соответствующие фактическим требованиям, — не более жёсткие, чем необходимо. Определяйте допуски, достижимые с помощью технологии лазерной резки, как правило, в пределах ±0,1 мм для большинства применений. Излишняя точность увеличивает стоимость без функциональной выгоды.

- Проектируйте с учётом эффективной компоновки: Расположите детали таким образом, чтобы минимизировать отходы материала и сократить время резки. Прямоугольные внешние контуры размещаются эффективнее, чем детали неправильной формы. Учитывайте общие линии реза для соседних деталей, чтобы уменьшить суммарную длину реза.

- Учтите фиксирующие элементы для мелких деталей: Включите в конструкцию фиксирующие элементы, такие как выступы или небольшие перемычки, которые удерживают детали на месте во время резки, особенно для компонентов размером менее 25 мм или легких деталей, которые могут сместиться в процессе обработки.

Для индивидуальных проектов лазерной резки металла, включающих трубы или профили, применяются дополнительные требования. Услуги лазерной резки труб требуют определённых форматов файлов, в которых задаются как 2D развёрнутая геометрия, так и 3D позиционирование. Если ваш проект включает цилиндрические или прямоугольные трубные профили, перед началом проектирования уточните у поставщика услуг требования к форматам файлов, чтобы не потратить время на создание несовместимых форматов.

Эффективная работа с производственными партнёрами

Даже идеальные конструкторские документы требуют эффективного взаимодействия, чтобы превратиться в детали высокого качества. То, как вы взаимодействуете со своим поставщиком услуг лазерной резки металла, напрямую влияет на результат — от первоначального расчёта стоимости до окончательной поставки.

- Предоставьте полные технические требования к проекту заранее: Укажите марку материала (а не только его тип), требования к отделке, количество, допуски и любые необходимые дополнительные операции. Неполная информация вынуждает поставщиков делать предположения — а предположения редко работают на ваш бюджет или сроки.

- Запросите обратную связь по DFM до начала производства: Качественные поставщики проверяют конструкции на технологичность до начала резки. Такой цикл обратной связи позволяет выявить проблемы, которые в противном случае привели бы к дорогостоящей переделке. Производители, предлагающие комплексную поддержку DFM — например, Shaoyi , который обеспечивает расчёт стоимости в течение 12 часов и подробную обратную связь по конструкции для автомобильных применений — значительно ускоряют этот процесс оптимизации.

- Согласуйте чёткие критерии контроля: Определите, какие размеры требуют проверки, допустимые стандарты отделки поверхности и особые требования к обращению. Письменные критерии приемки предотвращают споры по поводу субъективных оценок качества.

- Планирование этапов прототипирования: Конструкторы и инженеры могут быстро вносить изменения в конструкции, тестировать прототипы и дорабатывать изделия перед окончательным производством. Включите изготовление прототипов в график работ — стоимость небольшой партии для подтверждения параметров ничтожно мала по сравнению с затратами на утилизацию всей производственной партии. Возможности быстрого прототипирования (некоторые поставщики предлагают выполнение за 5 дней) позволяют проводить такую итерационную доработку без срыва сроков.

- Честно сообщайте о гибкости сроков: Если у вас есть резерв по времени, сообщите об этом. Дополнительные расходы из-за искусственной срочности — пустая трата денег; напротив, если сроки действительно важны, своевременное информирование предотвратит срывы поставок.

- По возможности объединяйте вторичные операции: Если поставщик услуг лазерной резки металла предлагает гибку, сварку, порошковое покрытие или индивидуальную лазерную гравировку, объединение операций позволяет снизить затраты на обработку, доставку и координацию.

Проверка качества и непрерывное совершенствование

Оптимизация не заканчивается с отправкой деталей. Настройка обратной связи между вашими требованиями к качеству и результатами производства способствует непрерывному улучшению на всех проектах.

Ключевые методы проверки включают:

- Первичный контроль образца: Проверяйте критические размеры до утверждения полных производственных партий

- Документируйте повторяющиеся проблемы: Отслеживайте закономерности брака, чтобы устранять коренные причины, а не симптомы

- Обменивайтесь обратной связью с поставщиками: Конструктивное общение по вопросам качества позволяет проводить целенаправленные улучшения

- Анализируйте эффективность раскроя: Для повторных заказов оценивайте, можно ли повысить эффективность использования материала

Технология лазерной резки металла продолжает быстро развиваться. Постоянное отслеживание улучшений возможностей — более мощные системы, более высокие скорости обработки, улучшенная обработка отражающих металлов — позволяет использовать новые возможности по мере их появления. То, что три года назад требовало компромиссов, сегодня может быть стандартной функцией.

Успешные проекты лазерной резки металла достигаются за счёт системной оптимизации на всех этапах: проектирования, выбора материалов и партнёрства в производстве. Последовательное применение этих принципов позволит извлечь максимальную пользу от этой точной технологии, одновременно минимизируя затраты и задержки, характерные для неоптимизированных подходов. Вложения в предварительное планирование окупаются на всём протяжении производства и во всех последующих проектах, которые выигрывают от полученного опыта.

Часто задаваемые вопросы о лазерной резке металла

1. Сколько стоит лазерная резка металла?

Стоимость лазерной резки металла обычно составляет от 13 до 20 долларов США в час для операций по резке стали. Окончательная цена зависит от нескольких факторов, включая тип материала, его толщину, сложность конструкции и требования к качеству кромок. Волоконно-оптические лазерные системы потребляют электроэнергию и расходные материалы примерно по 3,50–4,00 доллара США в час — значительно меньше, чем плазменные или гидроабразивные аналоги. Для высокотехнологичных автомобильных применений с большим объёмом производства такие производители, как Shaoyi, обеспечивают срок подготовки коммерческого предложения всего за 12 часов, что помогает точно рассчитать бюджет ваших проектов по прецизионной лазерной резке металла.

2. Какой тип лазера необходим для резки металла?

Волоконные лазеры являются предпочтительным выбором для резки металлов, занимая 60% рынка благодаря длине волны 1064 нм, которую металлы эффективно поглощают. Они отлично справляются с резкой стали, нержавеющей стали, алюминия, меди и латуни с допусками до ±0,005 дюйма. Лазеры CO2 подходят для неразличающихся металлов, но менее эффективны, тогда как лазеры Nd:YAG используются в специализированных приложениях для толстых плит. Для отражающих металлов, таких как медь и алюминий, необходимы волоконные лазеры с антиотражающей оптикой, чтобы предотвратить повреждение оборудования.

3. Что нельзя резать лазерным резаком?

Лазерные резаки не могут безопасно обрабатывать определенные опасные материалы, включая ПВХ (выделяет токсичный газ хлористого водорода), кожу, содержащую хром (VI), углеродные волокна, а также материалы, которые при нагревании выделяют опасные пары. Кроме того, чрезмерно толстые металлы, превышающие возможности оборудования, создают трудности — стандартные волоконные лазеры справляются со сталью толщиной до 40 мм и алюминием до 25 мм. Материалы, требующие нулевой зоны термического влияния, возможно, нуждаются в резке водяным абразивным потоком, поскольку лазерная резка всегда оказывает минимальное тепловое воздействие на окружающий материал.

4. Какова максимальная толщина металла для лазерной резки?

Максимальная толщина резки зависит от мощности лазера и типа материала. Волоконный лазер мощностью 12 кВт и выше может резать углеродистую сталь толщиной до 40 мм, нержавеющую сталь — до 30 мм, а алюминий — до 25 мм. Для материалов толщиной менее 6 мм допуски достигают ±0,1 мм. Медь и латунь обычно имеют максимальную толщину около 10–12 мм из-за их отражающих свойств. Если ваш проект требует превышения этих значений, более подходящими альтернативами становятся плазменная резка (до 50 мм и более) или водоструйная резка (до 200 мм и более).

5. Следует ли мне покупать лазерное режущее оборудование или передавать работу на аутсорсинг поставщику услуг?

Рассмотрите возможность покупки оборудования, если ежегодные затраты на аутсорсинг превышают 150 000–200 000 долларов США, требуется строгий контроль сроков поставок или собственные разработки нуждаются в конфиденциальности. Аутсорсинг целесообразен при колеблющихся потребностях в мощностях, необходимости доступа к различным технологиям или обработке специализированных материалов, которые вы редко используете. Оценивайте подрядчиков по таким критериям, как возможности по материалам, уровень технологий оборудования, наличие сертификатов, например IATF 16949, и сроки выполнения заказов. Для автомобильных применений, требующих быстрого прототипирования и качества, соответствующего стандарту IATF, сотрудничество со специализированными производителями, такими как Shaoyi, обеспечивает поддержку DFM без капитальных вложений.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —