Секреты услуг по резке металла: от сырой стали до безупречных деталей

Понимание услуг резки металла и их влияния на производство

Задумывались ли вы, как заготовка из стали превращается в точные компоненты внутри вашего автомобиля, смартфона или медицинского устройства? Ответ кроется в опыте услуг по резке металла — ключевом элементе современного производства, который обеспечивает работу практически каждой отрасли, которую только можно представить.

Резка металла — это процесс обработки металла методом снятия слоёв, при котором заготовки из металла разделяются на точные формы с использованием механического усилия , тепловой энергии или эрозионных методов. Независимо от того, используются ли лезвия, электрические разряды, лазерные лучи или струи воды под высоким давлением, эти процессы превращают исходные материалы для изготовления металлоконструкций в компоненты, соответствующие точным техническим требованиям.

Что именно предоставляют услуги по резке металла

Когда вы сотрудничаете с профессиональным поставщиком услуг резки металла, вы получаете доступ к промышленным возможностям, которые выходят далеко за рамки простой нарезки. Эти услуги охватывают весь путь — от консультаций по проектированию до готовых деталей. Мастерские по обработке стали выполняют работы с тонколистовым металлом и толстыми конструкционными плитами, адаптируя подход в зависимости от уникальных требований вашего проекта.

Масштабы впечатляют. Современные мастерские по изготовлению изделий неподалёку от меня — и в мировых производственных центрах — используют четыре основные категории резки: механическую, абразивную, термическую и электрохимические методы. Каждый из них имеет свои преимущества для конкретных материалов и областей применения.

От исходного материала до прецизионных компонентов

Понимание значения ЧПУ (числовое программное управление) помогает объяснить, почему современные процессы резки обеспечивают такую высокую точность. Технология ЧПУ автоматизирует операции резки металла, позволяя достигать допусков до ±0,001 дюйма в таких методах, как резка водяной струей . Эта точность была невозможна всего несколько десятилетий назад.

Выбор правильного метода резки может снизить затраты на проект за счет минимизации отходов материала, исключения вторичных операций отделки и предотвращения зон, подверженных тепловому воздействию, которые нарушают целостность деталей.

В этом подробном руководстве вы узнаете, как работают различные технологии резки, какие материалы лучше всего подходят для каждого метода, а также какие критерии наиболее важны при выборе услуг металлообработки поблизости. Вы изучите весь процесс — от подачи проекта до доставки, поймете отраслевые требования к качеству, а также получите практические знания о факторах ценообразования и планировании сроков.

Независимо от того, подбираете ли вы прецизионные компоненты для аэрокосмической промышленности или стандартные детали для повседневных изделий, данный материал поможет устранить пробел в понимании между поставщиками услуг и покупателями — вы сможете принимать обоснованные решения, которые повысят качество деталей и оптимизируют ваш производственный бюджет.

Как работают различные технологии резки металла

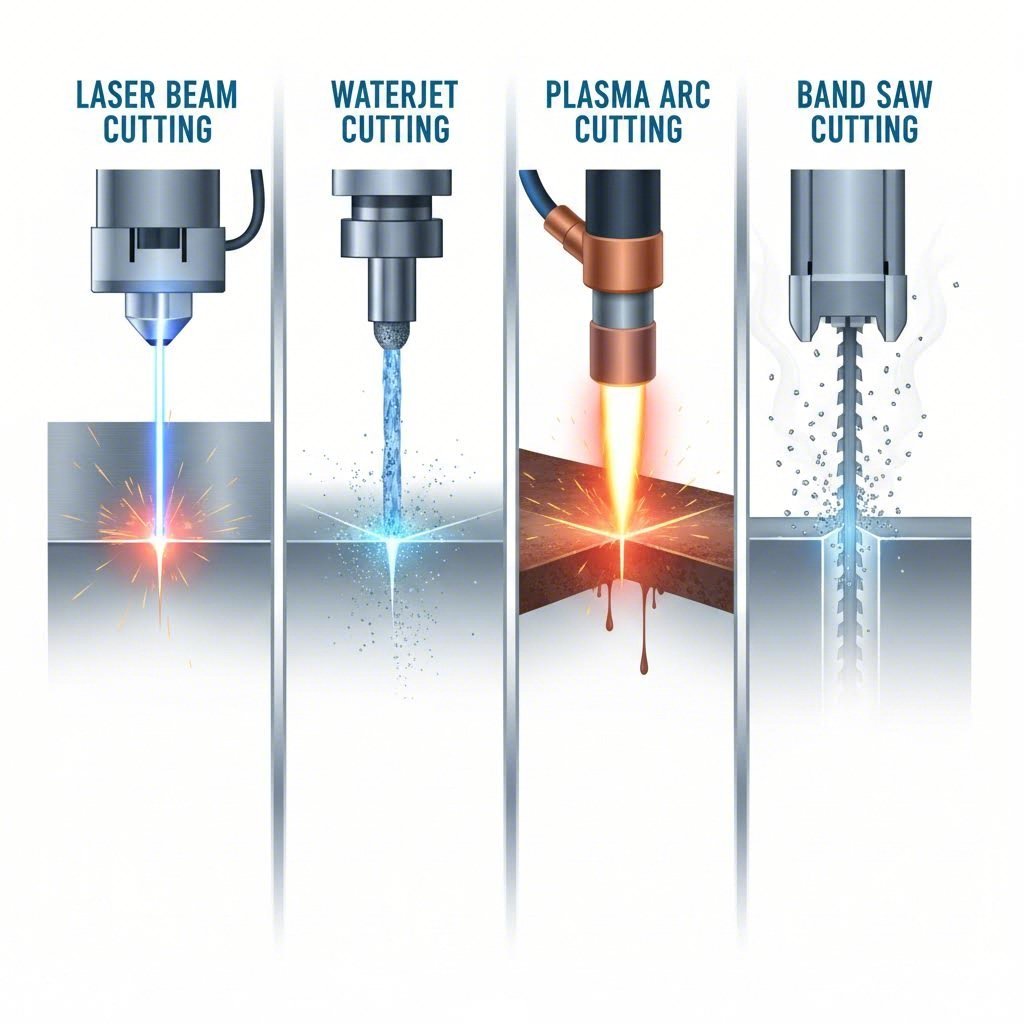

Представьте, что вы находитесь в цехе по обработке металла и наблюдаете, как четыре совершенно разных станка обрабатывают одну и ту же стальную плиту. Один использует невидимый луч света, другой — воду со смесью песка, третий создаёт дугу сверхгорячей плазмы, а четвёртый полагается на хорошо знакомые зубья. Каждый подход кажется радикально разным — и всё же все они достигают одной цели. Понимание принципов работы этих технологий помогает выбрать правильный метод для вашего проекта.

Физические основы каждого метода лазерной резки металла определяют всё — от точности до эксплуатационных расходов. Давайте разберёмся, что именно происходит внутри этих станков.

Как лазерная резка достигает микронной точности

Лазерный резак фокусирует интенсивный луч света на точечном участке, создавая температуру свыше 20 000 °F. Эта сконцентрированная энергия плавит, сжигает или испаряет материал вдоль запрограммированного пути. Результат? Настолько точные разрезы, что их измеряют не в миллиметрах, а в микронах.

Но здесь начинается самое интересное — не все лазерные станки для резки металла одинаковы. На сегодняшнем рынке конкурируют две доминирующие технологии:

- Лазерные волокна: Используют твердотельную технологию с оптоволоконными кабелями, легированными редкоземельными элементами. Работая на длине волны 1,064 микрометра, они достигают скорости резки до 20 метров в минуту на тонкой нержавеющей стали. Их эффективность достигает примерно 35 %, что приводит к снижению счетов за электроэнергию и сроку службы более 100 000 часов .

- Лазеры СО2: Генерация лазерного излучения путем электрического возбуждения газонаполненной трубки, содержащей углекислый газ. Их более длинная волна 10,6 микрометра делает их более подходящими для неметаллических материалов, таких как дерево, акрил и текстиль. Эффективность составляет около 10–20%, типичный срок службы — 20 000–30 000 часов.

Для лазерной резки металлов доминирует волоконная технология. Более короткая длина волны фокусируется в пятно меньшего размера, что позволяет выполнять более точную резку на отражающих металлах, таких как алюминий и медь, которые могут повредить системы CO2 за счёт обратного отражения.

Сравнение водоструйной и плазменной технологий

Звучит сложно? Представьте водоструйную резку как эрозию на сверхвысокой скорости. Под давлением вода — часто смешанная с абразивными частицами, такими как гранат — разрушает материал при давлении свыше 60 000 PSI. Этот процесс холодной резки не создаёт зоны термического воздействия, что делает его идеальным для термочувствительных сплавов и материалов, где тепловая деформация означает бракованные детали.

Плазменная резка использует противоположный подход. Электрическая дуга сверхразогревает сжатый газ до состояния плазмы — четвёртого состояния вещества — достигая температуры около 40 000 °F. Этот ионизированный газовый поток одновременно плавит и выдувает материал. Когда вы режете проводящие металлы, такие как сталь, алюминий или медь, толщиной более половины дюйма, плазменная резка обеспечивает наилучшую скорость и экономическую эффективность .

Ключевое различие? Гидроабразивная резка справляется практически с любыми материалами — металлами, камнем, стеклом, композитами — без теплового воздействия. Плазменная резка особенно эффективна при обработке толстых проводящих металлов, где наиболее важна высокая скорость резки.

Механическая резка: метод-трудяга

Не стоит пренебрегать традиционной резкой пилой в определённых случаях. Дисковые и ленточные пилы используют острые металлические зубья для механического скалывания материала. Этот метод имеет несколько недооценённых преимуществ:

- Резка с малыми допусками снижает отходы материала

- Высокая скорость при резке толстых прутков, труб и профильных секций

- Высокое качество реза зачастую исключает дополнительную отделку

- Более низкие затраты на оборудование по сравнению с термическими процессами

Резка пилой наилучшим образом подходит для материалов с большей толщиной или переменным поперечным сечением — например, строительные стальные балки, сплошные прутки и толстые листы, где лазерный станок для резки металла испытывает трудности с проникновением, а водоструйный аппарат требует слишком много времени

Полное сравнение технологий

При выборе метода резки, подходящего для вашего проекта, наибольшее значение имеют следующие характеристики:

| Фактор | Лазерная резка | Резка водяной струей | Плазменная резка | Механическая резка пилой |

|---|---|---|---|---|

| Точность допуска | ±0,001" до ±0,005" | ±0,001" до ±0,005" | ±0,015" до ±0,030" | ±0,005" до ±0,015" |

| Диапазон толщины материала | До 1" (сталь) | До 6" | До 6"+ (токопроводящие металлы) | Неограниченно (заготовки в виде прутков/листов) |

| Зона термического влияния | Небольшие до умеренных | Отсутствует (холодный процесс) | Большой | Отсутствует (механическая) |

| Качество кромки | Отличное (без заусенцев) | Отличное (гладкое) | Хорошее (может потребоваться доработка) | Хорошее до отличного |

| Лучшие применения | Тонкий листовой металл, сложные узоры, электроника | Термочувствительные сплавы, композиты, толстые материалы | Строительная сталь, толстый прокат, судостроение | Профили, трубы, строительные сечения |

| Относительная скорость (толстые материалы) | Медленный | Умеренный | Быстрый | Умеренная до высокой |

| Относительная скорость (тонкие материалы) | Очень быстрая | Медленный | Умеренный | Умеренный |

Обратите внимание, что ни одна технология не является универсальной для всех категорий. Лазерная резка металла обеспечивает непревзойдённую точность на тонких листах, но испытывает трудности с толстыми плитами. Плазменная резка быстро справляется с тяжёлой сталью, но не может достичь допусков лазера. Гидроабразивная резка обрабатывает любые материалы без теплового воздействия, но работает медленнее термических методов. Понимание этих компромиссов помогает подобрать технологию в соответствии с вашими конкретными требованиями.

Теперь, когда вы понимаете, как работает каждый метод резки, возникает следующий важный вопрос: какие материалы лучше всего подходят для каждой технологии? Свойства материалов существенно влияют на выбор метода — и ошибка в этом выборе может привести к браку, превышению бюджета или задержкам в производстве.

Спецификации материалов и учёт толщины

Вот реальность: неправильный выбор метода резки для вашего материала влияет не только на качество — это может удвоить ваши расходы или сделать детали непригодными для использования. Каждый металл по-разному ведёт себя под лазерными лучами, водяными струями и плазменными дугами. Понимание этих свойственных конкретным материалам особенностей превращает вас из заказчика, просто выдающего заявки, в партнёра, точно определяющего потребности вашего проекта.

Выбор материала и метода резки неразрывно связаны. Лист нержавеющей стали, который отлично режется с помощью волоконно-лазерной технологии, может требовать совершенно других параметров, чем алюминиевый лист той же толщины. Давайте разберёмся почему.

Диапазоны толщины и допуски в зависимости от материала

При изучении таблицы калибров листового металла вы имеете дело со стандартизированными измерениями толщины, которые определяют применяемые технологии резки. Размеры калибров работают обратно пропорционально — более высокие числа означают более тонкий материал. Например, толщина стального листа 14-го калибра составляет приблизительно 0,0747 дюйма (1,9 мм), в то время как у 22-го калибра она падает всего до 0,0299 дюйма.

Эта толщина напрямую влияет на ваши возможности:

- Тонколистовой металл (до 3 мм): Здесь доминирует лазерная резка, обеспечивающая допуски ±0,1–0,2 мм (±0,004–0,008 дюйма) с использованием волоконных лазеров. Скорость резки может достигать 1000–3000 мм/мин в зависимости от мощности лазера.

- Средняя толщина (3–6 мм): Возможны как лазерная, так и плазменная резка. Допуски при лазерной резке немного увеличиваются до ±0,25 мм, тогда как плазменная обеспечивает более высокую производительность при допусках ±0,4–0,8 мм.

- Толстый стальной лист (свыше 6 мм): На смену приходят плазменная и гидроабразивная резка. Для лазерной резки алюминия или стали такой толщины требуется мощность 3000–8000 Вт и выше, а скорость резки снижается до 200–800 мм/мин.

Толщина материала также влияет на ширину реза — объёма материала, удаляемого при резке. Ширина реза волоконным лазером обычно составляет 0,1–0,3 мм, что означает, что мелкие внутренние элементы фактически уменьшаются на эту величину. При проектировании выступов, которые должны входить в пазы, рекомендуется учитывать верхний предел допуска по толщине материала (добавлять зазор 0,2–0,4 мм), чтобы избежать проблем со сборкой.

Почему свойства материала определяют выбор метода резки

Помимо толщины, собственные характеристики материала создают специфические трудности при резке. Игнорирование этих свойств приводит к снижению качества, повреждению оборудования или к обоим этим последствиям одновременно.

Сталь и углеродистая сталь

Стальной лист остается наиболее щадящим материалом для операций резки. Его стабильные тепловые свойства и умеренная отражательная способность хорошо сочетаются с лазерными, плазменными и механическими методами. Стандартные допуски ±0,1–0,2 мм достижимы на тонких и средних стальных листах при использовании правильно откалиброванного оборудования. Допуски проката могут варьироваться в пределах ±0,1–0,3 мм в зависимости от калибра и спецификации, поэтому проектирование зазоров в сопрягаемых элементах предотвращает проблемы с посадкой.

Лист нержавеющей стали

Нержавеющая сталь обеспечивает отличную коррозионную стойкость, но усложняет процесс резки. Повышенное содержание хрома увеличивает твердость, что ускоряет износ инструмента при механической резке. Волоконные лазеры эффективно справляются с нержавеющей сталью, хотя скорость резки снижается примерно на 20–30% по сравнению с углеродистой сталью при одинаковой толщине. Требуется внимание к зонам термического воздействия — чрезмерный тепловой вход может нарушить коррозионную стойкость, которая изначально стала причиной выбора нержавеющей стали.

Алюминиевая листовая металлическая

Алюминий представляет собой особые трудности, с которыми сталкиваются неопытные производители. Учтите следующие важные факторы:

- Высокая отражаемость: Алюминий отражает лазерную энергию, особенно на длинах волн CO2 (10,6 мкм). Это может привести к повреждению лазерной оптики из-за обратного отражения. Волоконные лазеры с длиной волны 1,064 мкм работают с алюминием более эффективно.

- Теплопроводность: Алюминий быстро рассеивает тепло, поэтому требуются более высокие уровни мощности — как минимум 500 Вт для листа алюминия толщиной 3 мм и до 3000 Вт и более для материала толщиной свыше 6 мм.

- Оксидная пленка: Поверхностное окисление влияет на начало резки и качество кромок. Правильный выбор вспомогательного газа (обычно азот) помогает справиться с этим явлением.

- Выбор марки: Распространенные марки, такие как 5052 и 6061, хорошо поддаются лазерной резке, тогда как высокопрочная марка 7075 требует более низкой скорости и повышенной мощности из-за большей твердости.

Латунь и медь

Эти высокорефлекторные металлы имеют те же проблемы с лазерной резкой, что и алюминий, но в более выраженной форме. Теплопроводность меди — самая высокая среди распространённых металлов — требует значительной мощности для преодоления отвода тепла. Оба металла лучше обрабатываются волоконными лазерами, чем CO2-системами, хотя гидроабразивная резка полностью устраняет проблемы, связанные с отражением, и сохраняет свойства материала.

Сводка по особенностям резки различных материалов

- Проблемы с отражением: Алюминий, латунь и медь отражают лазерную энергию обратно к оптике. Волоконные лазеры смягчают эту проблему лучше, чем CO2-системы; гидроабразивная резка полностью избегает её.

- Чувствительность к нагреву: Некоторые сплавы теряют закалку или коррозионную стойкость при перегреве. Холодный процесс резки водой сохраняет металлургические свойства, которые могут быть нарушены при термической обработке.

- Факторы твёрдости: Твёрдые материалы, такие как инструментальные стали и закалённые нержавеющие сплавы, ускоряют износ пильных дисков и снижают скорость резки. Гидроабразивная резка справляется с твёрдостью без риска износа инструмента.

- Вариации толщины материала: Толщина металлического листа может отличаться на ±5–10% от номинального значения. Сталь калибра 12 (номинально около 2,66 мм) фактически может иметь размер в этом диапазоне — учитывайте это при проектировании зазоров.

Понимание того, как свойства материала взаимодействуют с технологией резки, помогает избежать дорогостоящих ошибок. Однако знание правильного метода — лишь половина задачи. Следующий шаг — преобразование вашей конструкции в производимые детали, процесс, на котором подготовка файлов и проверка конструкции на технологичность определяют, добьётесь ли вы успеха или столкнётесь с трудностями.

Полный цикл изготовления — от проектирования до доставки

Вы выбрали метод резки и указали материал. Что дальше? Путь от CAD-файла до готовых лазерных деталей включает несколько контрольных точек, где маленькие решения оказывают большое влияние на стоимость, качество и сроки. Понимание этого рабочего процесса помогает избежать неожиданностей, которые срывают проекты и увеличивают бюджет.

Профессиональное производство листового металла следует структурированной последовательности, предназначенной для выявления проблем на раннем этапе — когда их устранение обходится дешевле всего. Давайте рассмотрим, что происходит после нажатия кнопки «отправить».

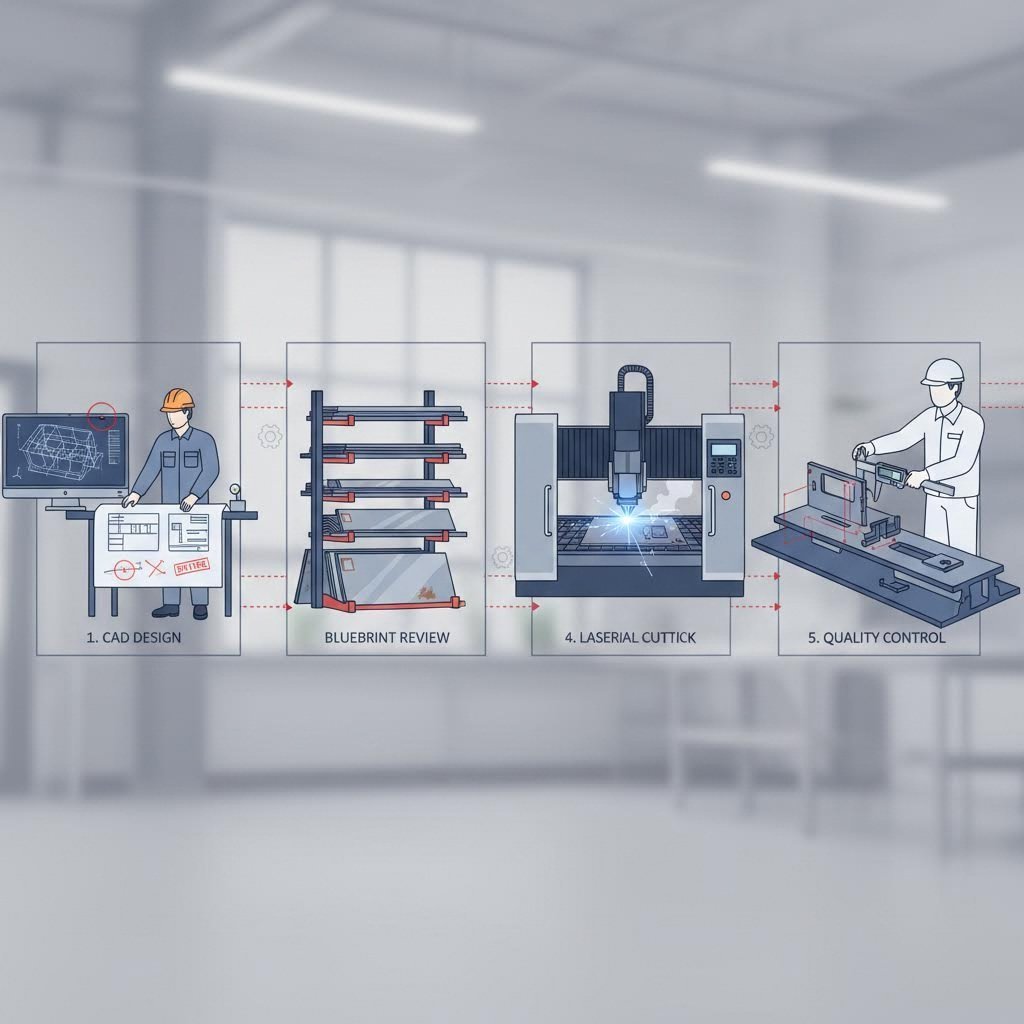

Процесс от проектирования до доставки

Полный рабочий процесс изготовления металла проходит через четкие фазы, каждая из которых основывается на предыдущем шаге. Ниже представлена поэтапная процедура, которой следует ваш проект:

- Предоставление проекта: Вы предоставляете технические файлы — как правило, 2D-чертёж (в формате PDF) в паре с 3D-моделью CAD (.STEP или .IGES). Эти документы передают геометрическую сложность, допускаемые отклонения и технические требования. Производители стали анализируют их на симметричность деталей, обрабатываемость и толщину стенок перед началом работ.

- Обзор DFM: Опытные инженеры проводят анализ конструкции на технологичность, чтобы выявить потенциальные риски. Это включает оценку выемок, тонких участков, чрезмерно жестких допусков и элементов, усложняющих обработку или увеличивающих количество отходов. Рекомендации на этом этапе минимизируют время и стоимость механической обработки.

- Выбор и закупка материалов: Используются сертифицированные исходные материалы, которые проверяются по механическим характеристикам. Заготовки нарезаются до приблизительных размеров и маркируются кодами отслеживания заданий для обеспечения прослеживаемости на всех этапах производства.

- Операция резки: Ваши детали направляются на лазерную резку листового металла, гидроабразивную, плазменную или механическую обработку в соответствии с ранее указанными параметрами. Программисты CAM создают оптимизированные траектории инструмента, которые минимизируют простои, снижают расход материала и обеспечивают стабильное качество в ходе всего производственного процесса.

- Контроль качества: Проверка размеров с помощью микрометров, штангенциркулей или КИМ (координатно-измерительных машин) подтверждает соответствие деталей техническим требованиям. Для критически важных применений могут потребоваться отчёты о первоначальном контроле с полной документацией прослеживаемости.

- Варианты отделки: В зависимости от ваших требований, детали направляются на вторичные операции: анодирование, порошковое покрытие, термическую обработку или электрохимическое полирование. Каждая из этих обработок решает конкретные эстетические или функциональные задачи.

Такой структурированный подход применяется независимо от того, заказываете ли вы пять прототипных деталей или пять тысяч серийных. Различие заключается в распределении времени на наладку и сроках выполнения.

Что происходит после отправки вашего CAD-файла

Когда вы обращаетесь к поставщику лазерной резки на заказ, формат файла имеет большее значение, чем вы можете предполагать. Исходные CAD-файлы из программ, таких как SolidWorks или Fusion 360, не всегда читаются универсально. Вместо этого экспортируйте нейтральные форматы:

- .STEP файлы: Отраслевой стандарт для обмена 3D-геометрией, сохраняющий точные данные поверхности

- .IGES файлы: Устаревший, но широко совместимый формат для сложных криволинейных поверхностей

- .DXF/.DWG файлы: Необходимы для профилей 2D резки и плоских выкроек

- Чертежи в формате PDF: Передают размеры, допуски и специальные требования

Неполные заявки вызывают задержки. Отсутствие указаний на допуски, неопределённые характеристики материалов или неоднозначные требования к отделке приводят к многократным уточнениям, что увеличивает сроки реализации на дни или недели.

Анализ конструкции на технологичность предоставляет наибольшую возможность для снижения затрат. Согласно исследованиям отрасли по практикам анализа на технологичность , устранение проблем с технологичностью на этапе проектирования обходится значительно дешевле, чем исправление ошибок в ходе производства. Данный анализ оценивает такие факторы, как форма исходного материала, размерные допуски и требования к дополнительной обработке — внося корректировки, которые повышают выход годной продукции без ущерба для функциональности.

Когда лазерная резка листового металла требует дополнительных элементов помимо плоской резки — резьбовых отверстий, фасок, точных диаметров отверстий — в процесс включаются вторичные услуги CNC-механической обработки. Понимание этой взаимосвязи помогает проектировать детали так, чтобы свести к минимуму перемещение между операциями, сокращая как затраты, так и потенциальные проблемы с качеством.

Распространённые ошибки проектирования, увеличивающие затраты

Некоторые проектные решения регулярно вызывают задержки в производстве или превышение бюджета. Избегайте этих частых ошибок:

- Допуски слишком жесткие по сравнению с необходимыми: Указание ±0,001", когда функциональным требованиям соответствует ±0,005", вынуждает использовать более медленные скорости резки и дополнительные этапы контроля

- Игнорирование ширины реза: Проектирование выступов и пазов без учёта материала, удаляемого при резке, приводит к проблемам при сборке

- Недостаточное снятие напряжений при изгибе: Детали, предназначенные для гибки, требуют разгрузочных прорезей вблизи линий сгиба — их отсутствие вызывает разрывы

- Текст и логотипы слишком маленького размера: Мелкие детали меньше 0,5 мм становятся нечитаемыми или структурно слабыми после резки

- Несоответствие толщины материала: Указание стандартного калибра без подтверждения его наличия увеличивает сроки поставки специальных заказов

Тщательный анализ конструкции на технологичность (DFM) позволяет выявить эти проблемы до того, как металл попадёт на станок для резки. Результат? Меньше доработок, более быстрая доставка и детали, которые работают с первого раза

Когда ваша конструкция оптимизирована, а рабочий процесс понятен, следующим важным вопросом становятся отраслевые требования: какие стандарты качества и сертификаты требуются для вашего применения? Ответ сильно различается между декоративными компонентами и критически важными деталями для аэрокосмической отрасли

Отраслевые требования и сертификаты качества

Вот что часто застаёт покупателей врасплох: деталь, которая полностью приемлема для одной отрасли, может быть полностью отклонена в другой — даже если размеры точно совпадают. В чём разница? Требования к сертификации, стандарты документации и ожидания по допускам, которые значительно различаются в разных секторах

Понимание этих отраслевых требований помогает эффективно взаимодействовать с поставщиками услуг и избегать дорогостоящих несоответствий между тем, что вам нужно, и тем, что в итоге предоставляется.

Допуски в аэрокосмической промышленности против общепринятых стандартов изготовления

Рассмотрим разницу между балками из строительной стали и компонентами летательных аппаратов. Для строительной балки допуски в пределах ±0,030 дюйма могут быть допустимы без ущерба для безопасности — конструкция изначально учитывает такие отклонения. А вот для компонента аэрокосмической техники, работающего на высоте 30 000 футов в условиях экстремальных нагрузок, такой же допуск может привести к катастрофическому отказу.

Производство в аэрокосмической отрасли требует так называемых «исключительно малых допусков», которые зачастую измеряются тысячными долями дюйма. Даже незначительные отклонения могут повлиять на аэродинамику, прочность конструкции и точность соединения компонентов в прецизионных сборках. Сервисы прецизионной лазерной резки, ориентированные на эту отрасль, серьезно инвестируют в калибровку оборудования, контроль окружающей среды и процедуры проверки, которые обычным производственным мастерским попросту не нужны.

Общие стандарты изготовления, напротив, находят баланс между точностью и практическими соображениями стоимости. Конструкционные элементы, корпуса и некритические кронштейны могут допускать более широкие отклонения, поскольку их функция не требует точности на уровне микронов. Ключевой вопрос заключается в следующем: какой уровень точности действительно необходим для вашего применения?

Требования к сертификации по отраслям

Сертификаты качества выполняют роль краткой характеристики — они показывают, что у поставщика есть документированные системы, соответствующие определённым стандартам. Однако не все сертификаты имеют одинаковую значимость в различных отраслях.

ISO 9001 служит базовым стандартом управления качеством. Согласно руководящим принципам отраслевой сертификации , организации, сертифицированные по ISO 9001, демонстрируют свою способность стабильно выпускать продукцию высокого качества, одновременно соблюдая требования клиентов и регулирующих органов. Этот сертификат распространяется практически на все секторы производства и свидетельствует о базовой компетентности в управлении качеством.

IATF 16949 основан на ISO 9001 с дополнительными требованиями, специфичными для автомобильной промышленности. Разработанный Международной рабочей группой по автомобильной промышленности (IATF), этот сертификат учитывает уникальные потребности автомобильных цепочек поставок, включая шасси, подвеску и конструкционные компоненты, отказ которых может создать угрозу безопасности. Поставщики автокомпонентов обязаны соблюдать как требования IATF 16949, так и ISO 9001 для получения сертификации.

AS9100D представляет собой аэрокосмический аналог, добавляя строгие требования к прослеживаемости, управлению рисками и контролю конфигурации. Производители, сертифицированные по стандарту AS9100D 2016, демонстрируют соответствие своих возможностей конкретным требованиям аэрокосмической отрасли и обороны.

ISO 13485 регулирует производство медицинских изделий, обеспечивая практики управления качеством, которые защищают потребителей от устройств, не соответствующих стандартам безопасности и эффективности. Когда лазерная резка нержавеющей стали применяется для изготовления хирургических инструментов или имплантируемых устройств, наличие этого сертификата становится обязательным.

Особые соображения отрасли

Каждый сектор предъявляет уникальные требования к документации, прослеживаемости и проверкам:

- Автомобильная промышленность: Полная прослеживаемость материалов от исходного сырья до готовых деталей; документация PPAP (Процесс утверждения производимых деталей); статистический контроль процессов при серийном производстве; лазерная резка алюминия для легких компонентов шасси требует стабильного качества при высоких объемах

- Аэрокосмическая промышленность: Отчёты о первичной инспекции с проверкой размеров; сертификаты материалов с прослеживаемостью по плавкам; неразрушающий контроль критических компонентов; управление конфигурацией при изменениях в конструкции

- Медицинские устройства: Подтверждённые процессы очистки и пассивации нержавеющей стали; документация по биосовместимости поверхностей, контактирующих с пациентом; прослеживаемость по партиям, позволяющая проводить отзыв в случае выявления проблем с качеством

- Электроника: Протоколы обращения с ЭСР (электростатическим разрядом); точные допуски для корпусов и радиаторов; параметры отделки поверхности, влияющие на тепловое управление

- Общее промышленное использование: Стандартные отчеты по осмотру; отчеты о тестировании материалов; проверка размеров по чертежам

Разница между декоративными компонентами и деталями, критичными для безопасности, заключается не только в допусках. Кронштейн из нержавеющей стали марки 316, удерживающий знак, может требовать лишь визуального контроля и базовых проверок размеров. Однако тот же материал, использованный при изготовлении медицинского импланта, требует подтвержденных процессов, документированных протоколов очистки и полной прослеживаемости — от сертификата металлургического завода до конечной упаковки.

Зачем нужны сертификаты для вашего проекта

Сертификаты — это не просто бюрократические формальности; они свидетельствуют о зрелости производственных процессов. Поставщик, поддерживающий сертификацию IATF 16949, вкладывается в наличие документированных процедур, обученный персонал, поверенное оборудование и системы постоянного совершенствования. Эта инфраструктура выгодна всем клиентам, а не только автомобильным программам.

При оценке услуг по прецизионной лазерной резке следует учитывать, какие сертификаты соответствуют требованиям вашей отрасли. Переплата за качество, предназначенное для аэрокосмической промышленности, при изготовлении декоративных деталей ведёт к неоправданным расходам. Недостаточно строгие требования к качеству при производстве компонентов, критичных для безопасности, создают риски ответственности.

Качество заключается не только в соответствии спецификациям — важна стабильность. Наличие нужного сертификата свидетельствует о том, что поставщик способен обеспечить одинаковые результаты как при изготовлении первой детали, так и тысячной. После определения требований к качеству следующим практическим вопросом становится: во что это реально обойдётся и сколько времени потребуется?

Факторы ценообразования и планирование сроков проекта

Вы определили материал, выбрали метод резки и подтвердили требования к качеству. Теперь возникает вопрос, который задаёт каждый руководитель проекта: во что это обойдётся и когда я получу детали? Ответы зависят от переменных, которые взаимодействуют таким образом, чего многие покупатели не ожидают, — а понимание этих факторов усилит вашу позицию в переговорах.

Ценообразование на услуги резки металла не является произвольным. Каждая статья расходов в вашем коммерческом предложении отражает реальные операционные затраты — от времени работы станка до обработки материалов. Разберёмся, что влияет на эти цифры и как выбор сроков повлияет на вашу конечную стоимость.

Что определяет стоимость услуг резки металла

Когда вы запрашиваете расчёт стоимости лазерной резки, производители оценивают несколько взаимосвязанных факторов перед формированием цены. Пропуск любого из этих факторов может привести к непредвиденным расходам или изменению сметы в ходе проекта.

Тип и доступность материала

Разные металлы имеют совершенно разную стоимость — как исходного материала, так и обработки. Согласно исследованиям отраслевых цен, выбор имеющегося в наличии материала позволяет избежать минимальных заказов, которые значительно увеличивают стоимость. Специальные сплавы или нестандартная толщина требуют времени на закупку и часто имеют повышенную цену.

Свойства материалов также влияют на стоимость обработки. Высокотеплопроводные металлы, такие как алюминий и медь, требуют больше машинного времени и специальных параметров. Закалённые стали ускоряют износ расходных материалов. Эти факторы напрямую отражаются в стоимости лазерной резки, превышая базовую стоимость материала.

Влияние толщины

Чем толще материал, тем дольше длится резка — а время равно деньгам. Пластина из стали толщиной 1/4" требует значительно больше машинного времени, чем листовой металл калибра 16. Эксперты по изготовлению деталей отмечают, что анализ возможности использования более тонкого материала, который одинаково хорошо подойдёт для вашей задачи, является одной из наиболее эффективных стратегий снижения затрат.

Сложность конструкции

Сложные геометрии с замысловатыми вырезами, малыми радиусами и множеством элементов значительно увеличивают время резки. Каждое изменение направления, точка прокола и мелкий элемент добавляют секунды, которые накапливаются в ходе производственных серий. По словам специалистов по прецизионной обработке , детали с несколькими изгибами, сложными вырезами или жесткими допусками требуют больше времени на программирование, наладку и контроль.

Упрощение сложных элементов, которые не являются строго необходимыми — особенно тех, что добавлены в первую очередь ради эстетики, а не функциональности — может существенно повлиять на ограниченные бюджеты.

Требования к допускам

Более жесткие допуски увеличивают стоимость по нескольким причинам:

- Замедление скорости резки для сохранения точности

- Более высокий процент брака из-за выхода деталей за пределы спецификаций

- Дополнительные этапы проверки и документирования

- Возможность дополнительных операций механической обработки, когда одной резки недостаточно для выполнения требований

Прежде чем указывать допуски ±0,005", оцените, подойдут ли допуски ±0,010" или ±0,015", чтобы соответствовать функциональным требованиям без влияния на производительность.

Завершающая обработка и вторичные операции

Поверхностные покрытия увеличивают как стоимость, так и сроки. Порошковое покрытие, анодирование, полировка и термообработка имеют различную цену в зависимости от площади поверхности, типа покрытия и требований к долговечности. Комплексные производители, выполняющие отделку собственными силами, как правило, обеспечивают лучший контроль затрат и более быструю готовность по сравнению с операциями, требующими привлечения сторонних поставщиков.

Баланс между скоростью, качеством и бюджетом

Каждый проект сталкивается с классическим производственным треугольником: быстро, качественно или дешево — выберите два. Понимание того, как работают эти компромиссы, помогает принимать обоснованные решения, а не просто соглашаться с тем, что предлагает поставщик.

Стоимость наладки и экономика объемов

Первоначальная настройка — программирование траекторий ЧПУ, конфигурирование станков, загрузка материалов — связана с фиксированными затратами независимо от того, обрабатывается десять деталей или десять тысяч. Эти затраты на настройку распределяются по объему заказа, что приводит к значительной разнице в стоимости единицы продукции.

Серия из пяти прототипов может стоить 50 долларов США за штуку, если основные расходы приходятся на настройку. Та же деталь при объеме 500 штук может снизиться до 8 долларов за штуку, поскольку расходы на настройку распределяются на большее количество изделий. При объеме 5000 штук автоматизированное производство дополнительно снижает себестоимость единицы продукции.

Прототипирование против серийного производства: сроки

Быстрое прототипирование и массовое производство работают по принципиально разным графикам. Специалисты по оснастке и технологическим процессам поясняют, что при прототипировании приоритетом является скорость и гибкость — изготовление нескольких физических образцов для проверки концепций и устранения проблем до начала инвестиций в серийное производство. В серийных партиях приоритетом является эффективность и стабильность при выпуске тысяч одинаковых деталей.

| Тип производства | Типичное время выполнения | Диапазон количества | Стоимость единицы продукции | Лучший выбор для |

|---|---|---|---|---|

| Быстрое прототипирование | 1–5 рабочих дней | 1-50 штук | Наивысший (ориентированный на настройку) | Подтверждение конструкции, проверка посадки, образцы для инвесторов |

| Стандартное производство | 1–3 недели | 50–1 000 штук | Умеренный (сбалансированный) | Начальный выход на рынок, запасные части для пополнения склада |

| Высокий объем производства | 3–6 недель | 1 000+ штук | Наименьший (эффективность за счёт объёмов) | Текущее производство, контракты на несколько лет |

| Срочно/Ускоренный заказ | 24-72 часа | Любое количество | Премиум (сверхурочная работа, приоритетное планирование) | Аварийная замена, проекты с критичными сроками |

Обратите внимание, как ожидания по срокам выполнения и экономика затрат на единицу продукции различаются в зависимости от категории. При поиске лазерной резки рядом со мной или услуг лазерной резки рядом со мной уточните, к какой категории относится ваш проект — это влияет как на ценообразование, так и на выбор поставщика.

Срок предоставления коммерческого предложения как показатель качества

Вот аспект, который многие покупатели упускают: скорость, с которой поставщик предоставляет коммерческое предложение, указывает на эффективность операций и качество обслуживания клиентов. Услуга лазерной резки рядом со мной, отвечающая в течение нескольких часов, демонстрирует отлаженные системы цитирования и достаточные инженерные мощности. Поставщики, которым требуются недели для подготовки простых коммерческих предложений, зачастую также испытывают трудности с планированием производства.

Онлайн-платформы лазерной резки значительно сократили время подготовки коммерческих предложений — некоторые из них предлагают мгновенное ценообразование для стандартных материалов и геометрий. Хотя такие автоматизированные системы хорошо работают для простых деталей, сложные проекты, включающие услуги лазерной резки труб, нестандартные материалы или высокие требования к допускам, по-прежнему требуют инженерного анализа и участия специалистов.

Планирование Успеха

Эффективное планирование проекта означает согласование бюджета, сроков и ожиданий по качеству до запроса коммерческих предложений. Рассмотрите следующие стратегии:

- Группируйте похожие детали: Объединение нескольких артикулов в один заказ улучшает использование материала и снижает частоту наладок оборудования

- Планируйте заранее: Доплата за срочную доставку часто увеличивает стандартную цену на 25–50 %; включение достаточного времени выполнения в график позволяет избежать этой надбавки

- Сообщайте объёмы: Информирование о предполагаемых годовых объёмах помогает поставщикам оптимизировать цены для долгосрочного сотрудничества

- Запрашивайте обратную связь по DFM: Предлагаемые на этапе цитирования модификации конструкции зачастую позволяют снизить затраты больше, чем обсуждение торговой наценки

Цены и сроки представляют собой измеримые факторы, вокруг которых можно планировать. Но что насчёт самого качества? Знание того, на что следует обращать внимание при поступлении деталей, и какие вопросы задавать до их отправки, защищает ваши инвестиции и предотвращает дорогостоящую переделку.

Аспекты качества и типичные проблемы при резке

Ваши детали отправлены. Коробки прибыли, вы их открываете — и что-то выглядит не так. Возможно, кромки шершавые, размеры не соответствуют чертежам или появились следы потемнения вдоль линий реза, которых вы не ожидали. Эти проблемы с качеством обходятся в реальные деньги: бракованные детали, задержки в сборке и недовольные конечные клиенты.

Понимание того, как выглядят проблемы с качеством и почему они возникают, превращает вас из пассивного получателя в осведомлённого покупателя, способного выявить проблемы до того, как они перерастут в более серьёзные последствия. Давайте рассмотрим наиболее распространённые дефекты резки и то, что они говорят о контроле процесса.

Выявление проблем с качеством до того, как они станут дорогостоящими

Проблемы с качеством при резке металла подпадают под предсказуемые категории. Распознавание этих закономерностей помогает оценивать поступающие детали и эффективно взаимодействовать с поставщиками в случае возникновения проблем.

Образование заусенцев

Что же такое грата? Гратой называют вновь затвердевший расплавленный металл, который прилипает к нижнему краю лазерных или плазменных резов. Она проявляется в виде шероховатых, напоминающих капли отложений, удаление которых требует дополнительной обработки — шлифовки или зачистки. По словам экспертов по процессам резки, минимальное количество граты указывает на правильную настройку мощности лазера, скорости резки и параметров вспомогательного газа.

Когда граты становится чрезмерно много, это свидетельствует о проблемах в процессе: неправильной скорости резки, недостаточном давлении вспомогательного газа или изношенных соплах. Детали, поступающие с сильным образованием граты, позволяют предположить, что поставщик либо не провел должную калибровку оборудования, либо торопился с производством, не выполнив надлежащую проверку качества.

Зоны термического влияния (HAZ)

Термические процессы резки — лазерной и плазменной — создают интенсивный нагрев, который может изменить свойства материала вблизи кромки реза. В зоне термического влияния наблюдаются изменения твёрдости, структуры и иногда видимое потемнение. Для большинства применений узкая зона термического влияния не вызывает функциональных проблем. Однако при работе с закалёнными сплавами или материалами, где важна твёрдость кромки, чрезмерная зона термического влияния снижает эксплуатационные характеристики детали.

Лазерный станок для резки листового металла, работающий в оптимальных режимах, минимизирует зону термического влияния за счёт высокой скорости, при которой тепло не успевает глубоко проникать в окружающий материал. Медленная скорость резки или избыточная мощность увеличивают эту зону — иногда визуально, всегда измеримо.

Образование заусенцев

Заусенцы — это поднятые края или мелкие металлические фрагменты, оставшиеся присоединёнными после резки. В отличие от наплывов (которые образуются из расплавленного металла), заусенцы возникают в результате механической деформации во время процесса резки. Они часто встречаются при механической резке пилой и могут появляться при термической резке, если параметры отклоняются от оптимальных настроек.

При оценке деталей из алюминия, вырезанных лазером, обращайте особое внимание на образование заусенцев. Мягкость алюминия и высокая теплопроводность делают его склонным к неровностям кромки, если параметры резки не контролируются точно. Промышленные испытания показывают, что для сильно отражающих материалов, таких как алюминий и латунь, требуются специфические комбинации вспомогательного газа и мощности для получения чистых кромок.

Проблемы с размерной точностью

Детали, не соответствующие размерным спецификациям, создают трудности при сборке. Распространённые причины включают:

- Тепловое расширение во время резки, которое не компенсируется в программе

- Смещение материала или вибрация во время обработки

- Изношенные компоненты оборудования, влияющие на точность позиционирования

- Неправильная компенсация ширины реза в программировании CAM

Лазерная резка нержавеющей стали требует особого внимания к тепловому режиму. Низкая теплопроводность материала по сравнению с алюминием означает, что тепло концентрируется вблизи зоны реза, что может вызвать локальную деформацию тонких листов или деталей с узкими элементами.

Проверка качества кромки и допусков

Качество кромки отражает состояние всей операции резки. При оценке деталей, полученных на лазерной установке для резки листового металла или другим способом резки, систематический контроль показывает, соблюдает ли поставщик надлежащий контроль процесса.

Понимание влияния ширины реза

Ширина реза — материал, удаляемый при резке — напрямую влияет как на размеры отдельных деталей, так и на эффективность размещения деталей на листе заготовки. Согласно правилам изготовления , ширина реза обычно составляет от 0,1 мм до 1,0 мм в зависимости от материала и параметров резки.

Почему это важно для ваших конструкций? Рассмотрим сборку с фиксатором и пазом, где ширина паза соответствует теоретической ширине фиксатора. Лазерная резка металлических листов удаляет материал по краям как фиксатора, так и паза — фактически делая фиксаторы уже, а пазы шире, чем размеры на чертеже. Без правильной компенсации ширины реза детали не будут правильно соединяться.

Эффективная компоновка деталей также зависит от учёта ширины реза. Расстояние между контурами резки должно быть не менее чем в два раза больше толщины листа, чтобы предотвратить тепловые искажения между соседними деталями. Слишком плотное размещение деталей — попытка максимально использовать материал — часто приводит к искажениям и ухудшению качества кромок.

Контрольный список для проверки качества

Когда детали поступят от вашего поставщика лазерной резки листового металла, оцените следующие ключевые факторы:

- Гладкость кромки: Аккуратно проведите пальцем по кромкам среза. Качественно обработанные кромки должны быть гладкими, с минимальной шероховатостью. Сильная шероховатость указывает на неоптимальные параметры резки или износ оборудования.

- Габаритная точность: Измеряйте критические размеры по чертежам с использованием калиброванных инструментов. Протоколы контроля качества рекомендуется использовать измерительные приборы, откалиброванные как минимум на один десятичный разряд выше требуемого допуска.

- Поверхностная отделка: Проверьте поверхности на наличие царапин, вмятин или повреждений, возникших при обработке. Профессиональные поставщики обеспечивают защиту поверхностей материалов в процессе обработки и транспортировки.

- Целостность материала: Проверьте наличие коробления, особенно на тонких материалах или деталях с асимметричной геометрией. Избыточный тепловой ввод вызывает деформацию, которую может быть невозможно устранить.

- Перпендикулярность кромок: Резанные кромки должны быть перпендикулярны поверхностям материала. Наклонённые кромки указывают на износ фокусирующей оптики, неправильное фокусное расстояние или проблемы с выравниванием луча.

- Стабильное качество реза: Сравните несколько деталей из одной партии. Различия между изделиями свидетельствуют о нестабильном контроле процесса.

Вопросы, которые следует задать вашему поставщику услуг

Прежде чем возникнут проблемы с качеством, своевременная коммуникация помогает установить ожидания и выявить возможности поставщика. Рассмотрите возможность задать следующие вопросы при выборе партнёра по резке металла:

- Какое оборудование для контроля вы используете и как часто оно калибруется?

- Какой план выборочного контроля вы применяете при производственных партиях?

- Как вы документируете и устраняете несоответствующие детали?

- Можете ли вы предоставить отчеты о контроле первой партии по критическим размерам?

- Какие методы контроля процесса предотвращают смещение параметров в ходе длительных операций резки?

- Как вы проверяете соответствие сертификатов материалов техническим условиям?

Поставщики, имеющие надежные системы управления качеством, с готовностью отвечают на такие вопросы — они уже вложились в системное решение этих вопросов. Уклончивые ответы или расплывчатые заверения указывают на пробелы в инфраструктуре качества, которые могут проявиться в виде дефектов ваших деталей.

Проблемы с качеством, выявленные на раннем этапе, обходятся гораздо дешевле, чем те, что обнаруживаются при сборке или, что еще хуже, в условиях эксплуатации. Четко понимая, на что следует обращать внимание и какие вопросы задавать, вы сможете оценить не только отдельные детали, но и общую компетентность потенциальных производственных партнеров.

Выбор подходящего поставщика услуг по резке металла

Вы разбираетесь в технологиях резки, понимаете поведение материалов, знаете, как выглядит качество, и можете интерпретировать структуру цен. Теперь наступает решение, которое определяет, приведут ли все эти знания к успешному производству деталей: выбор правильного производственного партнёра. Этот выбор влияет не только на текущий проект, но и на потенциально многолетние производственные циклы, итерации дизайна и надёжность цепочки поставок.

Поиск металлообрабатывающих предприятий рядом со мной с помощью быстрого запроса даёт десятки вариантов. Но как отличить поставщиков, которые просто режут металл, от тех, кто станет настоящим партнёром в вашем производственном успехе? Ответ заключается в систематической оценке по критериям, наиболее важным для ваших конкретных потребностей.

Соответствие требований вашего проекта возможностям поставщика

Не каждый поставщик услуг по резке металла одинаково хорошо справляется со всеми видами задач. Цех, ориентированный на массовое производство в автомобильной промышленности, работает иначе, чем специализирующийся на прототипах для аэрокосмической отрасли. Соответствие ваших требований сильным сторонам поставщика позволяет избежать разочарований от попыток втиснуть квадратный колышек в круглое отверстие.

Оценка оборудования и технологий

Начните с основ: есть ли у поставщика оборудование, способное выполнять ваши технические требования? Согласно отраслевым руководствам по оценке, современное и хорошо обслуживаемое оборудование зачастую обеспечивает более высокую точность и сокращает сроки выполнения заказов. Оценивая возможности таких услуг, как лазерная резка металла или cnc лазерная резка, обратите внимание на:

- Возраст станков и поколение технологий: Волоконные лазеры, произведённые за последние пять лет, превосходят старые CO2-системы при обработке отражающих металлов

- Мощность: Более высокая мощность позволяет обрабатывать более толстые материалы и обеспечивает более высокую скорость резки

- Ограничения по размеру стола: Убедитесь, что максимальные размеры листа соответствуют вашим самым крупным деталям

- Возможности многооперационной обработки: Поставщики, предлагающие лазерную обработку в сочетании с формовкой, сваркой и отделкой, упрощают вашу цепочку поставок

Уточните также информацию о резервировании оборудования. В мастерской с одним станком ваш проект останавливается, если оборудование нуждается в техническом обслуживании. Поставщики с несколькими системами резки обеспечивают непрерывность производства даже во время профилактических работ.

Проверка экспертизы по материалам

Резка стали принципиально отличается от обработки алюминия, титана или экзотических сплавов. Специалисты по обработке подчеркивают что такие металлы, как алюминий, сталь и медь, обладают уникальными свойствами, влияющими на их обработку. Поставщик с глубоким опытом работы с вашими конкретными материалами понимает необходимые корректировки параметров, требования к инструментам и аспекты контроля качества, которые обеспечивают стабильные результаты.

Запросите примеры аналогичных проектов с материалами. Узнайте о трудностях, с которыми они сталкивались при работе со сплавом, и о том, как их решили. Компетентные поставщики уверенно обсуждают стратегии терморегулирования, выбор вспомогательных газов и оптимизацию отделки поверхности. Те, кто не знаком с вашим материалом, дают расплывчатые общие ответы или обещают возможности, которые ранее не демонстрировали.

Оценка партнеров по обслуживанию для долгосрочного успеха

Транзакционные отношения подходят для разовых проектов. Но если вы разрабатываете продукцию, требующую постоянного производства, изменений в конструкции или многолетних договоров на поставку, оценивайте партнеров под другим углом — с акцентом на глубину возможностей и операционную зрелость.

Статус сертификации как показатель возможностей

Сертификаты качества показывают не только соответствие стандартам, но и свидетельствуют о систематической операционной дисциплине. Как обсуждалось ранее, сертификация IATF 16949 указывает на систему управления качеством на уровне автомобилестроения, включая документацию PPAP, статистический контроль процессов и системы непрерывного совершенствования. Поставщики, поддерживающие эту сертификацию, существенно инвестировали в инфраструктуру, что выгодно всем клиентам.

Например, такие производители, как Shaoyi (Ningbo) Metal Technology показывают, как сертификация IATF 16949 трансформируется в практические возможности: быстрое прототипирование за 5 дней для проверки конструкции, автоматизированное массовое производство для эффективности объёмов и всестороннюю поддержку DFM, позволяющую выявлять производственные проблемы до того, как они станут дорогостоящими. Их ответ с коммерческим предложением в течение 12 часов является примером операционной отзывчивости, характерной для сертифицированных производителей.

Оперативность коммуникации

То, как поставщик обрабатывает ваш первоначальный запрос, предсказывает, как он будет решать проблемы в производстве. Опыт отрасли показывает, что оперативная коммуникация, готовность решать вопросы и проактивный подход к устранению проблем — признаки отличной поддержки клиентов.

Оцените следующие показатели коммуникации:

- Срок предоставления коммерческого предложения: Индивидуальные расчёты стоимости металлообработки, предоставленные в течение нескольких часов, указывают на достаточные инженерные возможности и отлаженные процессы

- Реагирование на технические вопросы: Компетентные ответы на вопросы о материалах или технологиях свидетельствуют о глубокой экспертизе

- Проактивные рекомендации по DFM: Поставщики, предлагающие улучшения конструкции, демонстрируют заинтересованность в подлинном партнёрстве

- Чёткая документация: Детализированные коммерческие предложения с прозрачной структурой цен указывают на организованность процессов

Ценность комплексной поддержки DFM

Анализ конструкции на технологичность, возможно, является наиболее ценной услугой, которую может предложить поставщик услуг лазерной резки металла, однако многие покупатели недооценивают её значение. Тщательный анализ DFM выявляет возможности снижения затрат, предотвращает проблемы в производстве и оптимизирует конструкции для эффективности резки ещё до того, как металл попадёт на станок.

Согласно критерии оценки услуг обработки металла , вы должны задать вопрос: могут ли они помочь с проектированием и инженерной разработкой для оптимизации вашего продукта? Готовы ли они выполнять изготовление прототипов и мелкосерийное производство? Поставщики, предлагающие всестороннюю поддержку DFM, действуют как продолжение вашей инженерной команды, а не просто как исполнители заказов.

Контрольный список критериев оценки поставщика

При сравнении потенциальных партнёров по резке металла систематическая оценка позволяет избежать упущения важных факторов. Используйте этот комплексный контрольный список, адаптированный на основе исследований при выборе производственных мастерских:

- Опыт и знания: Стаж работы, опыт в конкретной отрасли, квалификация и сертификаты техников

- Производственные мощности и оборудование: Современное оборудование, организованные производственные мощности, возможность изготовления как прототипов, так и серийных объемов

- Системы контроля качества: Документированные процессы, отраслевые сертификаты (ISO 9001, IATF 16949, AS9100), регулярные протоколы проверки и калибровки

- Возможности по материалам: Широкий выбор металлов и сплавов, надежная цепочка поставок, знание свойств материалов и технических характеристик

- Настройка и поддержка проектирования: Помощь в проектировании с учетом технологичности (DFM), возможности по созданию прототипов, готовность к инженерному сотрудничеству

- Прозрачность ценообразования: Подробные коммерческие предложения, конкурентоспособные цены без ущерба качеству, дополнительные услуги, оптимизирующие общую стоимость

- Надежность сроков поставки: Наличие статистики своевременных поставок, возможность выполнения срочных заказов, обязательства по реалистичным срокам

- Качество обслуживания клиентов: Оперативная коммуникация, регулярные обновления по проекту, эффективное решение претензий

- Ссылки и репутация: Проверяемые отзывы клиентов, отзывы отраслевых коллег, кейсы, демонстрирующие успешное выполнение аналогичных проектов

Эталонный стандарт

Сертифицированные производители с комплексными возможностями задают эталон, по которому следует оценивать других поставщиков. Когда поставщик сочетает систему качества, сертифицированную по IATF 16949, высокую скорость прототипирования, эффективность автоматизированного производства и оперативную поддержку DFM, это свидетельствует о высокой операционной зрелости, которая обеспечивает надежные детали и предсказуемые сроки поставки.

Такое сочетание — качество, подкреплённое сертификацией, гибкость при создании прототипов, масштабируемость производства и инженерное партнёрство — отражает то, что требуется в серьёзных производственных программах. Независимо от того, закупаете ли вы компоненты шасси, прецизионные узлы или конструкционные детали, поставщики, соответствующие этим стандартам, обеспечивают уверенность, выходящую за рамки отдельных заказов.

Принятие решения

Выбор партнера по резке металла — это не поиск самой низкой цены или самых быстрых обещаний. Речь идет о выявлении поставщиков, чьи возможности, системы качества и стиль коммуникации соответствуют требованиям вашего проекта и долгосрочной производственной стратегии.

Знания, полученные вами из этого руководства — понимание технологий резки, поведения материалов, показателей качества и динамики ценообразования — позволяют вам оценивать поставщиков с позиции осведомленности. Вы сможете задавать правильные вопросы, точно интерпретировать ответы и распознавать, когда возможности поставщиков соответствуют вашим потребностям, а когда они недостаточны.

Ваш следующий шаг? Примените данную систему оценки к текущему проекту. Запросите предложения у нескольких поставщиков, оцените качество их рекомендаций по конструкторско-технологической подготовке производства (DFM), проверьте наличие сертификатов и сравните не только цены, но и общее предложение ценности, которое они предоставляют. Правильный партнер превращает резку металла из товарной операции в стратегическое производственное преимущество.

Часто задаваемые вопросы об услугах резки металла

1. Сколько стоит резка металла?

Стоимость резки металла обычно составляет от 0,50 до 2 долларов США за погонный дюйм при резке листов или прутков либо от 20 до 30 долларов США в час в зависимости от используемого метода. Основные факторы, влияющие на ценообразование: тип и толщина материала, сложность конструкции, требования к допускам, объем заказа и необходимость отделки. Стоимость наладки распределяется по вашему заказу: стоимость изготовления прототипа из 5 штук может составить 50 долларов США за штуку, тогда как 500 одинаковых деталей могут снизиться до 8 долларов США за штуку. Запрос коммерческих предложений у поставщиков, сертифицированных по IATF 16949, зачастую обеспечивает конкурентоспособные цены и гарантированные стандарты качества.

2. Сколько стоит резка листового металла?

Изготовление металлоконструкций в среднем обходится в 1581 доллар за проект, в диапазоне от 418 до 3018 долларов в зависимости от сложности. Стоимость за квадратный фут составляет от 4 до 48 долларов в зависимости от выбора материала и уровня кастомизации. Лазерная резка тонколистовых материалов является наиболее экономически эффективным решением для сложных узоров, тогда как плазменная резка обеспечивает лучшее соотношение цены и качества для толстых стальных листов. Использование имеющихся в наличии материалов, упрощение сложных элементов и группировка похожих деталей — проверенные стратегии снижения общей стоимости.

3. В чём разница между лазерной и плазменной резкой?

Лазерная резка использует сфокусированный световой луч, обеспечивая допуски от ±0,001" до ±0,005", что идеально подходит для тонкого листового металла толщиной до 1 дюйма с отличным качеством кромки и минимальными заусенцами. Плазменная резка использует перегретый ионизированный газ с температурой до 40 000 °F, обеспечивая допуски от ±0,015" до ±0,030", но превосходя при обработке толстых проводящих металлов толще 6 дюймов, обеспечивая более высокую скорость и меньшую стоимость. Лазер создает меньшие зоны термического воздействия и более чистые кромки, в то время как плазменная резка более экономично справляется с тяжелой конструкционной сталью. Выбор зависит от толщины материала, требований к точности и бюджета.

4. Какие материалы можно обрабатывать с помощью услуг по резке металла?

Профессиональные услуги по резке металла обрабатывают широкий спектр материалов, включая углеродистую сталь, нержавеющую сталь (304, 316), алюминиевые сплавы (5052, 6061, 7075), латунь, медь, титан и специальные сплавы. Каждый материал требует определённых параметров резки — высокая отражательная способность алюминия требует использования волоконных лазеров, тогда как твёрдость нержавеющей стали влияет на скорость резки. Толщина материала — от тонколистового металла (22 калибр при 0,03 дюйма) до толстолистовой плиты (6+ дюймов) — может обрабатываться с применением соответствующего метода: лазерной, гидроабразивной, плазменной резки или механической распиловки.

5. Как выбрать подходящего поставщика услуг по резке металла?

Оценивайте поставщиков на основе возможностей оборудования (современные волоконные лазеры, достаточная мощность), опыта работы с вашими конкретными сплавами, соответствующих сертификатов (ISO 9001, IATF 16949 для автомобильной промышленности, AS9100 для аэрокосмической отрасли) и оперативности коммуникации. Запрашивайте образцы работ, аналогичных вашему проекту, проверяйте процессы контроля и управления качеством, а также оценивайте поддержку DFM (конструирование с учётом технологичности). Поставщики, предлагающие подготовку коммерческого предложения за 12 часов и всесторонние инженерные рекомендации, как правило, демонстрируют высокую операционную зрелость, что обеспечивает надёжное качество деталей и своевременную доставку.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —