Металлическая CNC-резка расшифрована: от исходной заготовки до прецизионных деталей

Что на самом деле означает резка металла с ЧПУ для современного производства

Задумывались ли вы, как производители превращают простой цифровой набросок в безупречную металлическую деталь? Ответ кроется в технологии, кардинально изменившей способ работы с металлом. Резка металла с ЧПУ устраняет разрыв между воображением и реальностью, превращая компьютерные проекты в материальные детали с поразительной точностью.

CNC означает Computer Numerical Control — процесс производства, при котором заранее запрограммированное компьютерное программное обеспечение управляет движением режущих инструментов, обеспечивая точность формирования металла до тысячных долей дюйма.

Расшифровка аббревиатуры CNC

Понимание значения ЧПУ начинается с его трех компонентов. «Computer» (компьютер) означает цифровой мозг, управляющий операциями. «Numerical» (числовое) описывает кодированные инструкции (G-код и M-код), которые направляют каждое движение. «Control» (управление) обозначает способность системы выполнять эти команды с неизменной точностью.

Когда вы объединяете эти элементы с машиной для резки металла, вы получаете систему, которая следует точным цифровым траекториям без отклонений. В отличие от оператора-человека, который может уставать или допускать небольшие погрешности, резка металла на станках с ЧПУ обеспечивает идентичные результаты — будь то первая деталь или тысячная.

От цифрового дизайна к готовым металлическим деталям

Путь от концепции до готовой детали проходит по четко организованному маршруту. Сначала инженеры создают 3D-модель с помощью программного обеспечения САПР (CAD — компьютерное проектирование). Эта цифровая модель затем преобразуется в инструкции, понятные станку, при помощи программ CAM (CAM — компьютеризированное производство).

После загрузки в систему ЧПУ эти инструкции управляют режущими инструментами по точным координатам на основе трехмерной декартовой системы. Станок точно знает, где нужно находиться, с какой скоростью двигаться и на какую глубину производить резку. Такой цифровой рабочий процесс позволяет быстро выполнять итерации — изменения в конструкции можно проверять с помощью дополнительных циклов ЧПУ без необходимости корректировки оснастки или создания форм.

Почему компьютерное управление произвело революцию в обработке металла

Контраст между ручной и управляемой ЧПУ резкой показывает, почему эта технология преобразила производство. Ручная обработка сильно зависит от мастерства, координации и опыта оператора. Даже квалифицированные станочники вносят небольшие отклонения при ручном управлении.

Технология ЧПУ и обработка на станках с ЧПУ устраняют эти отклонения. Согласно эксперты отрасли , станки с ЧПУ оснащены передовыми функциями, такими как системы обратной связи, контроля инструмента и автоматической смены инструментов, которые обеспечивают точность, недостижимую при ручной обработке. Многоосевая обработка позволяет выполнять сложные трехмерные резы, которые практически невозможно сделать вручную.

Преимущества охватывают весь спектр — от любителей, создающих уникальные проекты, до промышленных предприятий, выпускающих компоненты для аэрокосмической отрасли. Для небольших мастерских металлообрабатывающие станки с ЧПУ предлагают доступные варианты в виде настольных моделей. Для производителей это означает стабильное качество тысяч деталей. Независимо от того, изучаете ли вы возможности ЧПУ для личного проекта или оцениваете промышленные решения, основное преимущество остаётся неизменным: недостижимая повторяемость и точность, которых просто нельзя добиться вручную.

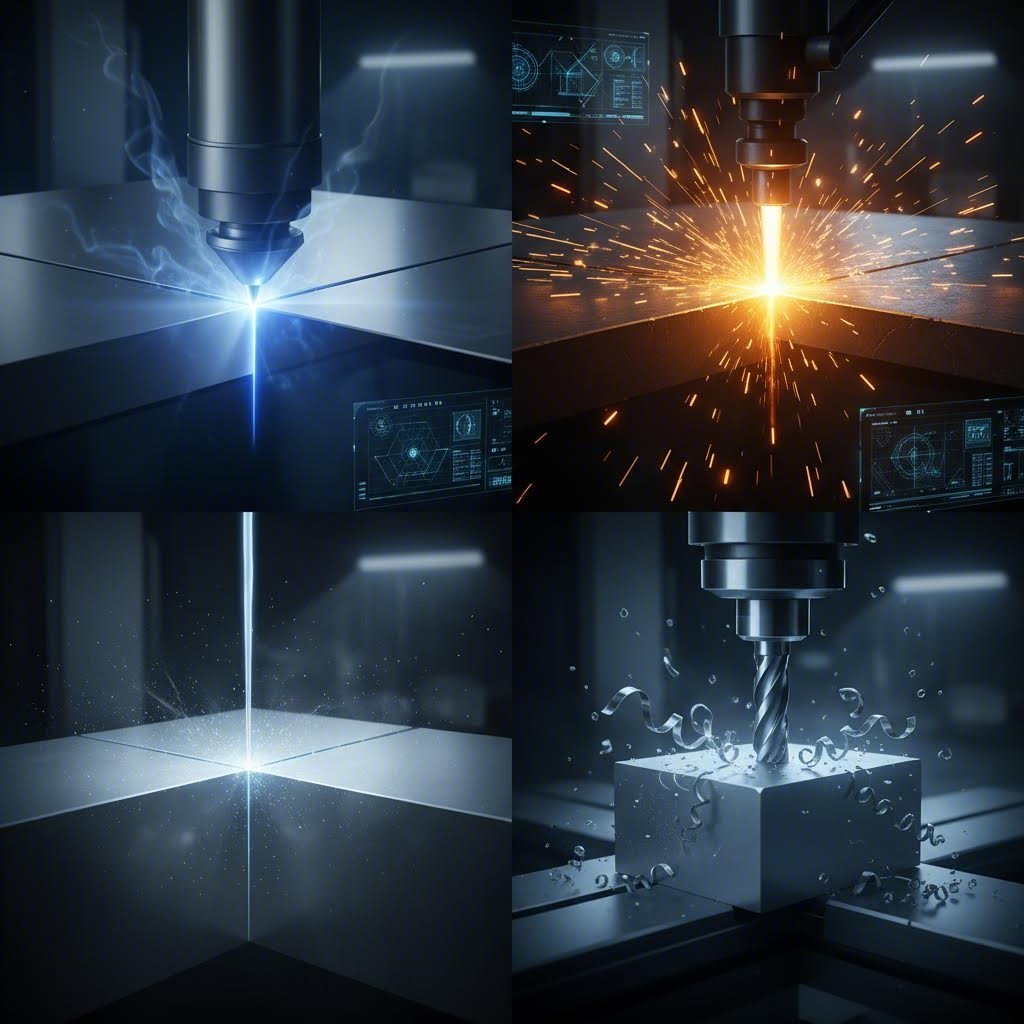

Сравнение методов металлообработки на станках с ЧПУ

Выбор неподходящего станка для резки металла может обойтись вам в тысячи потраченных впустую материалов и утерянного времени. С учетом четырёх основных технологий CNC-резки, правильный подбор метода под конкретную задачу становится критически важным для успеха. Давайте разберём каждый подход, чтобы вы могли принять обоснованное решение.

Преимущества лазерной резки: точность и скорость

Представьте, что вы фокусируете интенсивную световую энергию в луч, достаточно тонкий, чтобы вырезать сложные узоры с хирургической точностью. Именно это и делает лазерный резак. Эта технология особенно эффективна при работе с тонкими листовыми материалами из металла , особенно когда требуются мелкие детали или точные отверстия.

Основные преимущества лазерной резки включают:

- Исключительное качество кромки, требующее минимальной последующей обработки

- Возможность резки малых отверстий и сложных форм с острыми углами

- Высокая скорость обработки материалов толщиной менее 1/4 дюйма

- Точный контроль ширины реза для деталей с жёсткими допусками

- Отличная производительность на листовых материалах из нержавеющей стали и алюминия

Наилучшее применение включает корпуса электроники, медицинские устройства и производство прецизионных деталей, где особенно важны чистые кромки.

Плазменная резка для применения с толстыми плитами

Когда вы работаете с толстыми проводящими металлами, доминирует плазменная резка. Эта технология использует электрическую дугу и сжатый газ для плавления и удаления материала со скоростью и стоимостью, которые впечатляют.

Согласно Исследованиям Wurth Machinery , плазменные станки демонстрируют отличные характеристики на стальных плитах толщиной более 25 мм — область, в которой лазерным станкам сложно проникнуть. Преимущества очевидны:

- Обработка материалов толщиной от 12 мм до нескольких дюймов

- Наивысшая скорость резки для толстых проводящих металлов

- Более низкие эксплуатационные расходы по сравнению с лазерной и водоструйной резкой

- Стоимость полных плазменных систем составляет около 90 000 долларов США против 195 000 долларов США для аналогичных водоструйных систем

Изготовление строительной стали, производство тяжелого оборудования и судостроение в значительной степени зависят от плазменной резки по этим причинам.

Технология водоструйной резки для термочувствительных металлов

Что, если вам нужно резать металл, не вызывая при этом нагрева? Гидроабразивная резка использует воду под высоким давлением, смешанную с абразивными частицами, чтобы разрезать практически любой материал — от стали до камня — без теплового воздействия. Рынок гидроабразивной резки быстро растет и, как ожидается, превысит 2,39 миллиарда долларов к 2034 году.

Эта технология особенно эффективна, когда:

- Необходимо избежать теплового повреждения (отсутствие деформации, закалки или зон термического влияния)

- Важна универсальность материалов — резка металлов, композитов, стекла и камня

- Требуется точная резка толстых материалов толщиной до 12 дюймов

- Для чувствительных сплавов необходим процесс холодной резки

Компоненты для аэрокосмической промышленности и прецизионные применения, где metallurgические свойства должны оставаться неизменными, получают наибольшую выгоду от технологии гидроабразивной резки.

Возможности фрезерования с ЧПУ и маршрутизатора

В отличие от других методов, которые прорезают материал, системы фрезерования с ЧПУ и станки с ЧПУ удаляют материал с помощью вращающихся режущих инструментов. Этот подход обеспечивает уникальные преимущества — в частности, возможность создания 3D-контуров, карманов и сложных геометрических форм, которые невозможно получить с помощью 2D-методов резки.

Однако при использовании станка с ЧПУ для обработки металла вы заметите ограничения по скорости по сравнению со специализированными системами резки. На форумах часто подчеркивается этот факт: станки, предназначенные в первую очередь для обработки дерева и пластика, требуют значительной корректировки параметров и более медленной подачи при обработке металлов.

Фрезерование с ЧПУ отлично подходит для:

- Сложных 3D-геометрий и контурированных поверхностей

- Точного сверления и нарезания резьбы

- Деталей, требующих нескольких операций обработки в одной установке

- Жестких допусков по критическим размерам

Сравнение методов в таблице

Эта сравнительная таблица поможет вам быстро определить, какая технология соответствует вашим конкретным требованиям:

| Фактор | Лазерная резка | Плазменная резка | Резка водяной струей | Фрезерование/маршрутизация с ЧПУ |

|---|---|---|---|---|

| Диапазон толщины материала | 0.001" - 1" | 0,5" - 6"+ | 0,001" - 12" | Ограничено доступом инструмента |

| Точные допуски | ±0,001" - 0,005" | ±0,015" - 0,030" | ±0,003" - 0,010" | ±0,0005" - 0,005" |

| Качество кромки | Отлично, минимальная отделка | Хорошее, может потребоваться шлифовка | Очень хорошее, слабая текстура | Отличное при правильной оснастке |

| Скорость резки | Очень быстро (тонкие материалы) | Быстро (толстые материалы) | Медленный до умеренного | Умеренный |

| Эксплуатационные расходы | От умеренного до высокого | От низкого до среднего | Высокая (расход абразива) | Умеренно (износ инструмента) |

| Лучшие применения | Тонкие листы, сложные узоры, электроника | Толстая пластина, конструкционная сталь, тяжелое производство | Термочувствительные материалы, аэрокосмическая промышленность, комбинированные материалы | 3D-детали, прецизионные компоненты, многооперационная обработка |

| Зона термического влияния | Маленький | Умеренное до значительного | Отсутствует | Минимальное количество с охлаждающей жидкостью |

Соответствие толщины технологии

Толщина вашего материала зачастую определяет оптимальный метод резки:

- Тонколистовой металл (менее 1/4") : Лазерная резка обеспечивает наилучшее сочетание скорости, точности и качества кромки

- Средняя толщина (от 1/4" до 1") : Все методы работают; выбирайте в зависимости от требований к точности и чувствительности к нагреву

- Толстая пластина (свыше 1") : Плазменная резка обеспечивает наилучшую скорость и экономическую эффективность для проводящих металлов; водоструйная резка подходит для непроводящих или чувствительных к нагреву материалов

Многие успешные производственные мастерские в конечном итоге используют несколько технологий, начиная с той системы, которая решает их наиболее типичные задачи. По мере расширения возможностей добавление дополняющих методов резки позволяет охватить больше задач и открыть новые возможности.

Понимание этих фундаментальных различий готовит вас к выбору параметров резки, специфичных для выбранного материала — что требует тщательного учета уникальных свойств и поведения каждого металла.

Параметры резки, зависящие от материала, для каждого типа металла

Вы когда-нибудь устанавливали красивый кусок титана в станок с ЧПУ, чтобы всего за несколько секунд вывести режущий инструмент из строя? Параметры, специфичные для материала, определяют разницу между точными деталями и дорогостоящим браком. Каждый металл несёт уникальные трудности — от склонности алюминия налипать на инструмент до способности нержавеющей стали упрочняться при обработке. Давайте разберёмся, какие параметры действительно работают для каждого материала.

Параметры резания алюминия и возникающие трудности

Листовой алюминий относится к одним из самых Удобных для обработки на станках с ЧПУ материалов с которыми вы столкнётесь. Его сравнительно низкий предел прочности (обычно 70–700 МПа в зависимости от сплава) позволяет использовать высокие скорости резания, при которых инструменты сломались бы при обработке более твёрдых металлов. Однако не позволяйте этой лёгкости вводить себя в заблуждение и пренебрегать осторожностью.

Рекомендуемые параметры для обработки алюминия:

- Скорость резки: 200–400 метров в минуту — значительно выше, чем для стали

- Скорость подачи: Агрессивная подача хорошо работает; рассчитывайте, исходя из съёма стружки 0,05–0,15 мм на зуб

- Инструментарий: Фрезы с двумя или тремя канавками обеспечивают максимальный отвод стружки

- Охлаждающая жидкость: Подача охлаждающей жидкости в виде потока или тумана предотвращает образование нароста на передней кромке

Типичные ошибки при обработке алюминия:

- Прилипание стружки: Мягкость алюминия приводит к его прилипанию к режущим кромкам, в результате чего образуется нарост, ухудшающий качество поверхности

- Недостаточное удаление стружки: Использование слишком большого количества канавок приводит к тому, что стружка застревает в зоне резания, вызывая повторное резание и накопление тепла

- Ошибочные предположения о сплаве: алюминиевый сплав 6061-T6 обрабатывается иначе, чем литой алюминий, — обязательно уточните свойства конкретного используемого сплава

Для сварочных применений алюминия, где соединяются обработанные кромки, следует уделять приоритетное внимание качеству кромки, а не скорости. Более медленная подача с использованием острых инструментов с покрытием обеспечивает более чистые поверхности, которые надежнее свариваются

Особенности обработки стали и нержавеющей стали

Сталь требует уважения. Ее более высокая прочность на растяжение требует снижения скоростей и тщательного контроля управления теплом. При работе с листовой нержавеющей сталью сложности увеличиваются из-за склонности к упрочнению при обработке.

Стандартные параметры для углеродистой стали:

- Скорость резки: 60–120 метров в минуту для мягкой стали

- Скорость подачи: Умеренная подача предотвращает чрезмерное выделение тепла

- Инструментарий: Карбидные фрезы с покрытием TiAlN устойчивы к износу

- Охлаждающая жидкость: Необходимо для контроля тепла и увеличения срока службы инструмента

нержавеющая сталь 316 требует особого внимания. По словам экспертов по обработке металлов , эта аустенитная марка быстро упрочняется при обработке, что означает: колебания или задержки создают закалённый поверхностный слой, который резко ускоряет износ инструмента.

Ключевые рекомендации по обработке нержавеющей стали:

- Скорость резки: 40-80 метров в минуту — ниже, чем у углеродистой стали

- Скорость подачи: Поддерживайте постоянное зацепление; никогда не допускайте трения инструмента

- Глубина резания: Делайте более глубокие проходы вместо нескольких лёгких, чтобы резать под упрочнёнными слоями

- Острота инструмента: Заменяйте инструменты до того, как они затупятся; изношенные кромки выделяют чрезмерное количество тепла

Варианты последующей обработки нержавеющей стали включают щёточную обработку, электрохимическую полировку, механическую полировку и дробеструйную очистку — каждый из этих методов по-разному влияет на коррозионную стойкость и внешний вид

Работа с титаном и экзотическими сплавами

Фрезерная обработка титана на станках с ЧПУ представляет собой высшую степень сложности резания. Этот популярный в аэрокосмической отрасли материал сочетает высокое соотношение прочности к весу со склонностью к трудной обрабатываемости. Его низкая теплопроводность означает, что тепло концентрируется на режущей кромке, а не рассеивается через заготовку

Параметры обработки титана:

- Скорость резки: 30-70 метров в минуту — значительно медленнее, чем у алюминия или стали

- Скорость подачи: Соблюдайте достаточную нагрузку на зуб, чтобы предотвратить трение и упрочнение поверхности резания

- Инструментарий: Острые твердосплавные инструменты со специализированными покрытиями; рассмотрите возможность использования фрез, специально разработанных для обработки титана

- Охлаждающая жидкость: Подача охлаждающей жидкости под высоким давлением непосредственно в зону резания является обязательной

Распространённые ошибки при обработке титана:

- Чрезмерная скорость: Вызывает нагрев, который быстро разрушает покрытия инструмента

- Задержка (dwelling): Приводит к образованию упрочнённых участков, которые разрушают последующие проходы инструмента

- Недостаточная жёсткость: Склонность титана к упругому восстановлению усиливает любые деформации станка или приспособлений

- Игнорирование цвета стружки: Синяя или фиолетовая стружка указывает на чрезмерный нагрев — немедленно снизьте скорость

Inconel, Hastelloy и другие никелевые суперсплавы представляют схожие трудности, но с ещё более строгими требованиями к качеству инструмента и режимам резания.

Стратегии обработки мягких металлов, таких как латунь и медь

Мягкие металлы, такие как латунь и медь, отличаются высокой обрабатываемостью, но имеют свои особенности. При сравнении латуни и бронзы, латунь, как правило, легче поддаётся обработке благодаря содержанию цинка, тогда как содержание олова в бронзе увеличивает её твёрдость.

Согласно исследованиям TFG USA по обработке латуни, последние исследования показывают, что латунь способна выдерживать значительно более интенсивную обработку, чем считалось ранее. Мягкость и стабильность материала делают его идеальным для изготовления прецизионных деталей.

Режимы резания латуни:

- Скорость резки: Высокие скорости хорошо подходят; латунь устойчива к агрессивным режимам

- Скорость подачи: Регулировка подачи контролирует образование стружки — это критически важно для предотвращения образования длинной ленточной стружки, которая может повредить оборудование

- Инструментарий: Твердосплавные инструменты с положительным передним углом минимизируют образование заусенцев

- Охлаждающая жидкость: Часто опционально; многие латунные сплавы хорошо обрабатываются без смазочно-охлаждающих жидкостей

Особенности обработки меди:

- Склонность к налипанию: Чистая медь чаще прилипает к инструменту, чем латунь

- Геометрия инструмента: Острые кромки с полированными стружечными канавками уменьшают прилипание материала

- Регулировка подачи: Более высокие подачи могут способствовать дроблению стружки, а не образованию её нитей

- Поверхностная отделка: Добивайтесь отличного качества поверхности при правильных скоростях и острых инструментах

И латунь, и медь выигрывают от положительного переднего угла, который обеспечивает чистое резание, а не выдавливание материала. Образование заусенцев остаётся распространённой проблемой — она решается правильным выбором скорости резания и использованием острых инструментов высокого качества.

Понимание этих параметров, зависящих от материала, закладывает основу, но правильный выбор режущего инструмента и покрытий значительно усиливает результат.

Выбор подходящего режущего инструмента и покрытий

Вы идеально настроили параметры материала — но не сводите ли вы на нет свои результаты из-за неправильного выбора инструмента? Выбранный вами режущий инструмент определяет всё — от качества обработанной поверхности до количества деталей, которые удастся изготовить до замены дорогостоящей фрезы. Разберёмся в решениях по инструменту, которые отличают любительские результаты от профессиональной металлообработки на станках с ЧПУ.

Типы концевых фрез и случаи их применения

Не все концевые фрезы одинаковы. Материал, из которого изготовлен ваш инструмент, напрямую влияет на производительность, срок службы инструмента и на то, какие металлы вы сможете эффективно обрабатывать.

Быстрорежущая сталь (HSS) обеспечивает хорошее сопротивление износу при минимальной стоимости. Согласно Руководству по концевым фрезам MSC , HSS хорошо подходит для фрезерования общего назначения как черных, так и цветных материалов. Это ваш стартовый выбор для хобби-проектов и легких задач.

Кобальт (M-42: 8% кобальта) значительно повышает производительность. Этот материал обладает более высокой износостойкостью, твердостью при высоких температурах и прочностью по сравнению со стандартной быстрорежущей сталью. Кобальтовые инструменты можно использовать примерно на 10% быстрее, чем их аналоги из HSS, что делает их идеальными для обработки чугуна, стали и титановых сплавов в случаях, когда бюджет не позволяет использовать твердосплавные инструменты.

Твердый карбид представляет собой профессиональный стандарт для фрезерования металлов на станках с ЧПУ. Эти инструменты обеспечивают превосходную жесткость и устойчивость к нагреву, позволяя работать в 2–3 раза быстрее, чем HSS, во многих областях применения. Твердосплавные торцевые фрезы с плоским концом отлично подходят для точного пазования и профилирования чугуна, цветных металлов, пластмасс и труднообрабатываемых материалов. Однако при больших подачах лучше использовать инструменты из HSS или кобальта из-за хрупкости твердого сплава при ударных нагрузках.

Порошковый металл (PM) заполняет разрыв между быстрорежущей сталью и твердым сплавом. Более долговечный и экономичный по сравнению с твердым сплавом, обладает высокой устойчивостью к поломкам; инструменты из порошкового металла отлично работают с материалами твердостью до 30 RC и в условиях черновой обработки с высокими ударными нагрузками.

- Универсальные задачи: Быстрорежущая сталь или кобальтовая сталь для предприятий, ориентированных на экономию

- Высокоскоростная обработка алюминия: Твердый сплав с полированными канавками

- Сталь и нержавеющая сталь: Карбид с покрытием для максимального срока службы инструмента

- Интенсивная черновая обработка: Порошковый металл или кобальт для повышения устойчивости к ударам

- Чистовые проходы по анодированному алюминию: Прочная карбидная пластина с соответствующими покрытиями предотвращает повреждение покрытия

Объяснение технологий покрытий

Представьте себе покрытия инструментов как броню для режущей кромки. Правильно выбранное покрытие может значительно продлить срок службы инструмента и обеспечить более высокие скорости резания. Однако неправильный выбор приведёт к потере денег или снижению производительности.

Согласно исследование эффективности покрытий , правильный выбор покрытия повышает производственную эффективность на 20–70 %, увеличивает точность обработки на 0,5–1 класс и снижает расходы на износ инструмента на 20–50 %.

TiN (нитрид титана) - Классическое покрытие золотистого цвета с твёрдостью около 2000–2500 HV. TiN хорошо подходит для обработки общего назначения на низких и средних скоростях, но быстрее изнашивается при высокоскоростном резании. Это универсальный экономичный вариант по умолчанию для смешанного производства, включая сталь, алюминий и пластмассы.

TiAlN (титаналюминийнитрид) - Высокопроизводительный вариант с твердостью, превышающей 3000 HV. При повышенных температурах TiAlN образует защитный слой оксида алюминия, который значительно повышает тепловую стабильность. Это покрытие выдерживает температуры выше 800 °C, что делает его идеальным для высокоскоростной резки и сухой обработки стали и твердых сплавов. При обработке трудных материалов срок службы TiAlN в несколько раз превышает срок службы TiN.

DLC (алмазоподобный углерод) - Отличается чрезвычайно низким коэффициентом трения (приблизительно 0,1–0,15), что делает его идеальным для обработки цветных металлов. DLC значительно снижает сопротивление резанию и обеспечивает более гладкую поверхность. Однако оно деградирует при температурах выше 350 °C, поэтому не подходит для длительной обработки стали. Выбирайте DLC при высокоскоростной обработке алюминия и меди, где важнее всего качество поверхности.

- Обработка стали большими объемами: Покрытие TiAlN для термостойкости и долговечности

- Алюминий и медь: Покрытие DLC для низкого трения и отличной отделки

- Универсальное смешанное производство: Покрытие TiN для сбалансированных характеристик и экономичности

- Детали, требующие покрытия порошковой краской: Инструменты с покрытием DLC минимизируют заусенцы, которые проявляются сквозь финишное покрытие

Выбор количества канавок для различных металлов

Сколько канавок должно быть у вашей фрезы? Этот, казалось бы, простой вопрос существенно влияет на удаление стружки, качество поверхности и скорости подачи. Ошибка означает либо засорение реза, либо неоправданно медленное производство.

Согласно Комплексный анализ CNC Cookbook , общее правило заключается в использовании 4 канавок при обработке стали и более твёрдых сплавов, тогда как для алюминия и цветных металлов лучше всего подходят 2 канавки.

2-канавочные фрезы: Предназначены для мягких материалов, таких как алюминий и пластмассы. Более крупные винтовые канавки обеспечивают превосходное удаление стружки и высокую скорость съёма материала. Цельные карбидные 2-канавочные фрезы демонстрируют отличные результаты при пазовой обработке, где стружка должна эффективно удаляться. Они также хорошо работают при обработке дельрина и других конструкционных пластиков.

3-канавочные фрезы: Альтернатива двухзаходным фрезам, повышающая производительность. Дополнительная канавка позволяет увеличить подачу при заданной скорости резания, что делает такие фрезы идеальными для черновой обработки алюминия, где требуется максимальное удаление материала.

четырёхзаходные торцевые фрезы: Предназначены для более твёрдых материалов, таких как сталь, нержавеющая сталь и чугун. Большее количество зубьев означает более толстый сердечник и повышенную прочность инструмента. Четырёхзаходные фрезы обеспечивают более гладкую поверхность и эффективно справляются с высокоскоростной обработкой твёрдых материалов. Это оптимальный выбор для универсальной резки и отделочных работ по чёрным металлам.

Фрезы с высоким количеством зубьев (5 и более): Используются для особенно сложных материалов, таких как титан, жаропрочные никелевые сплавы и нержавеющие стали. Поскольку эти материалы нельзя обрабатывать на высоких скоростях вращения без риска перегрева инструмента, дополнительные зубья позволяют поддерживать высокую подачу, чтобы скорость удаления материала оставалась приемлемой даже при низких частотах вращения шпинделя.

Вот хитрый прием при фрезеровании текста и периферийных операций в алюминии: можно использовать четырехзаходную фрезу, если только боковая сторона фрезы входит в материал. Поскольку стружка не застревает в узком пазе, ее удаление остается достаточным, а подача может быть увеличена.

Ширина пропила и размерная точность

Каждый режущий инструмент удаляет материал — и ширина этого удаления (пропил) напрямую влияет на конечные размеры детали. Понимание компенсации пропила предотвращает получение деталей меньшего или большего размера.

Диаметр инструмента определяет ширину пропила при фрезеровании. Фреза 1/4" делает резы шириной примерно 1/4", но прогиб инструмента под действием сил резания может немного увеличить эту ширину. Изношенные инструменты также режут шире по мере затупления кромок.

Программируйте траектории с учетом:

- Компенсация радиуса инструмента: ПО CAM автоматически компенсирует при правильной настройке

- Допуск на износ инструмента: Заложите допуск на постепенное уменьшение диаметра

- Упругая деформация материала: Некоторые металлы деформируются при резке, что влияет на конечные размеры

Стратегии охлаждения и смазки

Правильное применение охлаждающей жидкости продлевает срок службы инструмента, улучшает качество поверхности и позволяет использовать более высокие режимы резания. Разные операции требуют разных подходов.

- Поточный подвод охлаждающей жидкости: Наилучший вариант для обработки стали и нержавеющей стали; постоянный поток отводит тепло и удаляет стружку

- Подача охлаждающей жидкости в виде тумана: Подходит для алюминия; обеспечивает смазку без риска термического шока

- Минимальное количество смазки (MQL): Экологически чистый метод, при котором точные дозы смазки подаются непосредственно в зону резания

- Сухая обработка: Подходит для латуни и некоторых алюминиевых сплавов; требует использования инструментов с покрытием TiAlN, предназначенных для работы при высоких температурах

- Охлаждение под высоким давлением: Необходимо для титана и экзотических сплавов; подает охлаждающую жидкость непосредственно на режущую кромку для максимального отвода тепла

При правильном выборе инструмента, покрытого для работы с конкретными материалами, следующим ключевым фактором становится способ надежного закрепления заготовки во время обработки.

Решения для надежного крепления заготовки, обеспечивающие точность резания

Вы когда-нибудь наблюдали, как идеально запрограммированная резка идет наперекосяк из-за смещения материала в процессе? Сбои в креплении заготовки приводят к браку большего числа деталей, чем готовы признать большинство станочников. Суть проста: даже самый лучший инструмент и оптимальные параметры ничего не значат, если ваш металлический лист сдвигается во время резки. Давайте рассмотрим стратегии установки, которые удерживают заготовку точно там, где она должна быть.

Стратегии зажима для листового металла

Традиционный зажим по краю сразу создает проблемы при работе с тонкими материалами. Согласно Исследованиям DATRON в области механической обработки , тонкие листы по своей природе менее жесткие, что делает зажим по краю почти невозможным без подъема или смещения листа во время обработки. Резательные силы торцевой фрезы стремятся поднимать материал вверх, вызывая его движение и неточности.

Операторы часто компенсируют это, работая на более низких скоростях — жертвуя производительностью, чтобы справиться с ограничениями крепления заготовки. Это не решение проблемы; это просто неэффективное обходное действие.

Эффективные стратегии зажима для различных толщин:

- Тонколистовой материал (менее 3 мм): Избегайте точечной нагрузки с использованием традиционных зажимов; лучше подходят методы распределенного удержания

- Средняя толщина (3–12 мм): Накладные зажимы с мягкими губками или ступенчатые зажимы, установленные в оптимальных положениях

- Толстые стальные плиты (12 мм и более): Стандартный механический зажим с достаточным крутящим моментом работает надежно

- Оцинкованный листовой металл: Используйте защитные прокладки, чтобы предотвратить повреждение покрытия в точках контакта зажимов

Проблемы изгиба и коробления усиливаются, когда неправильное зажатие создает напряжение в тонких материалах. Исследования в области обработки тонкостенных деталей показывают, что традиционные жесткие губки концентрируют нагрузку в нескольких точках, вызывая локальные искажения под зажимом, которые после снятия остаются в виде постоянного прогиба или скручивания.

Вакуумные столы и магнитные приспособления

Когда требуется равномерное прижимное давление по всей стальной плите или листу, вакуумные приспособления обеспечивают выдающиеся результаты. Эти системы — как правило, алюминиевые патроны с извилистыми канавками — быстро и надежно удерживают листы при подключении к достаточному вакуумному давлению.

Одно из аэрокосмических предприятий обрабатывает алюминиевые панели толщиной 1,2 мм на вакуумных патронах и достигает плоскостности в пределах 0,03 мм после черновой и чистовой обработки — по сравнению с 0,15 мм при использовании боковых зажимов. Это пятикратное повышение точности просто за счет изменения метода закрепления.

Однако у вакуумных столов есть критическое ограничение: вы не можете полностью прорезать материал внутри герметичной зоны, не потеряв вакуум. Это требует либо дополнительных операций, либо альтернативных подходов для сквозной резки.

Современные вакуумные решения теперь преодолевают это ограничение. Системы с проницаемыми жертввенными слоями позволяют выполнять полную резку профиля, сохраняя фиксацию мелких деталей. Вакуум проходит через проницаемый материал, надежно удерживая лист независимо от того, проникают ли разрезы полностью насквозь.

Магнитные приспособления предлагают другое решение для листов из ферромагнитной стали. Они обеспечивают мгновенное зажатие без времени на настройку, но работают только с магнитными материалами — что исключает алюминий, латунь и нержавеющие стали.

Принципы проектирования специальных приспособлений

Иногда стандартные решения не подходят под вашу конкретную геометрию. Конформные приспособления, повторяющие точную форму детали, распределяют усилия зажима по большой площади контакта, снижая локальные нагрузки.

Производитель медицинского оборудования, использующий эпоксидные герметизирующие приспособления для титановых имплантатов со стенками толщиной 0,8 мм, снизил искажение размеров с 0,12 мм до 0,02 мм — улучшение точности геометрических параметров на 83%.

Следуйте этому пошаговому процессу настройки приспособлений для достижения оптимальных результатов:

- Проанализируйте геометрию вашей детали - Определите тонкие участки, высокие элементы и зоны, склонные к прогибу во время резки

- Выберите основной метод фиксации - Выберите вакуумный, механический или магнитный способ в зависимости от материала и толщины

- Спроектируйте расположение опор - Размещайте опоры непосредственно под зонами резки, чтобы минимизировать прогиб

- Проверьте распределение усилия зажима - Убедитесь, что ни одна точка не испытывает чрезмерного давления, вызывающего местную деформацию

- Тестирование с пробными резами - Запуск образцов деталей и измерение деформации перед началом производства

- Контроль в ходе производства - Периодическая проверка уровня вакуума, крутящего момента зажимов или силы магнитного удержания

Модульные приспособления штыревого типа позволяют быстро адаптироваться к различным геометриям. Регулируемые штыри со сферическими наконечниками поддерживают ребра и стенки в нескольких точках, при этом усилие на каждый штырь ограничено значением 10–20 Н. Один из поставщиков автомобильной отрасли обрабатывает алюминиевые батарейные лотки таким способом, обеспечивая допуск ±0,025 мм на стенках толщиной 1,5 мм после полного контурного фрезерования.

Временные опоры — жертвенные перемычки или усы, оставляемые при черновой обработке, — добавляют жесткость именно там, где это необходимо. Удаляются они на этапе чистовой обработки. Такой поэтапный подход предотвращает деформацию при интенсивном снятии материала, сохраняя точность окончательных размеров.

При правильном закреплении заготовки понимание точности и допусков, реально достигаемых каждым методом резания, помогает формировать реалистичные ожидания относительно готовых деталей.

Понимание возможностей по точности и допускам

Какой допуск вам действительно нужен — и может ли выбранный метод резки его обеспечить? От этого вопроса зависит, идеально ли подойдут детали или превратятся в дорогостоящий брак. Понимание достижимых допусков до выбора метода резки экономит время, деньги и избавляет от разочарований.

Допуски определяют допустимое отклонение от требуемого размера в изготовленной детали. Чем меньше допуск, тем точнее должен быть процесс обработки — и тем выше связанные с этим затраты.

Достижимые допуски в зависимости от метода резки

Каждая технология CNC-резки обеспечивает разный уровень точности, основанный на своих принципах работы. Согласно Исследованию допусков Fabricast , выбор метода резки напрямую влияет на то, насколько малыми могут быть допуски, в зависимости от износа инструмента, управления станком, типа материала и параметров процесса.

| Метод резки | Типичный диапазон толерантности | Наилучший допуск | Примечания |

|---|---|---|---|

| Лазерная резка | ±0,003" – 0,005" | ±0.001" | Зона термического воздействия может влиять на тонкие материалы |

| Плазменная резка | ±0,015" - 0,030" | ±0.010" | Лучше подходит для толстых листов, чем для прецизионной обработки |

| Резка водяной струей | ±0,003" - 0,010" | ±0.001" | Отсутствие теплового искажения; отлично подходит для металлов, чувствительных к нагреву |

| Фрезерование на CNC | ±0,001" - 0,005" | ±0.0005" | Наивысшая доступная точность; требует правильной настройки |

| Электроэрозионная обработка/обработка проволочным электродом | ±0,0002" - 0,001" | ±0.0001" | Сверхточность для компонентов микроскопических размеров |

При использовании таблицы калибров листового металла для определения толщины материала помните, что размер калибра влияет на достижимые допуски. Например, сталь калибра 14 (приблизительно 0,075") по-другому реагирует на режущие усилия, чем более толстая сталь калибра 11 (приблизительно 0,120"). Более тонкие материалы легче деформируются, что потенциально может расширить диапазон допусков.

Факторы, влияющие на размерную точность

Даже при использовании высокоточных станков с ЧПУ соблюдение жестких допусков не всегда просто. Согласно анализу допусков в промышленности , небольшие отклонения могут накапливаться и вызывать серьезные проблемы в функциональности деталей, их посадке и сборке.

Критические факторы, влияющие на ваши результаты, включают:

- Свойства материалов: Более мягкие или пластичные материалы могут деформироваться при резке, что влияет на конечные размеры

- Жесткость станка: Вибрация или люфт в механических компонентах вызывают отклонения

- Износ инструмента: Постепенное снижение остроты инструмента увеличивает размерные отклонения в ходе производственных партий

- Тепловые эффекты: Тепло от лазерной или плазменной резки вызывает коробление или расширение

- Квалификация оператора и настройка: Правильная калибровка и надежное закрепление остаются важнейшими факторами независимо от качества станка

Особое внимание следует уделять температуре. Металл расширяется при нагревании — это явление влияет как на заготовку в процессе резки, так и на измерения после неё. Деталь, измеренная сразу после лазерной резки, может иметь другие показатели после охлаждения до комнатной температуры. Профессиональные мастерские контролируют температуру окружающей среды и дают деталям стабилизироваться перед окончательным контролем.

Так же, как таблица размеров свёрл помогает выбрать правильный инструмент для операций по сверлению отверстий, понимание возможностей по допускам помогает сопоставить методы резки с требованиями проекта.

Когда важна точность

Не каждое применение требует сверхточных допусков. Соответствие требований к точности реальным функциональным потребностям предотвращает перерасход средств на ненужную точность.

Декоративные применения - Индивидуальные металлические вывески, художественные изделия и архитектурные элементы обычно допускают более широкие допуски (±0,030" или слабее). Внешний вид важнее размерной точности, что делает плазменную резку экономически выгодным выбором.

Общее изготовление - Конструкционные компоненты, кронштейны и корпуса обычно требуют допусков ±0,010" до ±0,015". Лазерная резка или водоструйная резка эффективно справляются с такими задачами.

Точные сборки - Детали, которые должны точно соединяться или взаимодействовать с другими компонентами, требуют допусков ±0,005" или выше. Фрезерование с ЧПУ, как правило, обеспечивает надёжные результаты.

Ключевых компонентов - Детали аэрокосмической, медицинской и автомобильной промышленности зачастую требуют допусков менее ±0,001". Для таких применений оправдано использование электроэрозионной обработки или прецизионного фрезерования на станках с ЧПУ с тщательным контролем качества.

Отраслевые стандарты предоставляют руководства для конкретных секторов. ISO 2768 устанавливает стандартные диапазоны допусков в зависимости от размера детали и требуемого уровня точности. ASME Y14.5 регламентирует геометрические допуски для сложных сборок. Компоненты аэрокосмической (AS9100) и медицинской (ISO 13485) отраслей следуют строгим протоколам, при которых точность размеров напрямую влияет на безопасность.

Понимание того, какие допуски действительно необходимы, и какими методами резки их можно надежно достичь, помогает формировать реалистичные ожидания и принимать более обоснованные производственные решения. Освоив эти основы точности, вы сможете правильно подобрать подходящий метод CNC-резки под конкретный проект.

Выбор правильного метода CNC-резки для вашего проекта

Вы понимаете методы резки, параметры материалов и допустимые отклонения, но как на практике выбрать подходящий метод для вашей конкретной ситуации? Именно на этом этапе застревает множество проектов. Лучший станок с ЧПУ для обработки металла — это не обязательно самый дорогой или мощный вариант; лучшим будет тот, который соответствует вашим уникальным требованиям к точности, объему производства и бюджету.

Представьте это решение как выбор транспортного средства. Спортивный автомобиль, пикап и грузовик доставки все перемещают вас из пункта А в пункт Б, но использование неподходящего транспорта для конкретной задачи создаст проблемы. Тот же принцип применяется при выборе станка с ЧПУ для металлообрабатывающих проектов.

Соответствие вашего проекта правильному методу

Начните с постановки правильных вопросов о вашем конкретном применении. Согласно исследованиям компании Zintilon в области изготовления изделий, выбор подходящего метода резки определяет качество конечного продукта, эффективность производства, экономическую целесообразность и степень использования материала.

Используйте этот контрольный список критериев принятия решений, чтобы сузить свои варианты:

- Тип и толщина материала: Какой металл вы режете и какой у него толщины? Тонкий алюминиевый лист указывает на лазерную резку, тогда как стальная пластина толщиной 1 дюйм предпочтительнее обрабатывается плазменной резкой.

- Требования к точности: Требуются ли допуски ±0,001" для авиакосмических компонентов или допуска ±0,030" достаточно для несущих кронштейнов?

- Чувствительность к нагреву: Повредят ли термические методы резки свойства вашего материала? Закаленные сплавы и некоторые виды нержавеющей стали могут требовать холодного процесса резки водяным лучом.

- Требования к качеству кромки: Должны ли кромки быть готовыми к сварке немедленно, или вы можете предусмотреть дополнительные операции по отделке?

- Сложность дизайна: Простые профили эффективно режутся плазменной резкой, тогда как сложные узоры и мелкие элементы требуют точности лазерной резки.

- Последующие операции: Учитывайте, как качество срезанных кромок влияет на последующие процессы гибки, сварки или отделки.

CNC-станок для резки металла отлично подходит, когда требуется воспроизводимость одинаковых деталей. Однако, если вы режете уникальные прототипы с частыми изменениями в конструкции, гибкость выбранного метода важнее, чем чистая скорость резки.

Бюджетные соображения и факторы затрат

Фактическая стоимость станков с ЧПУ простирается далеко за пределы первоначальных инвестиций в оборудование. Согласно Анализу Wurth Machinery , выбор неподходящей технологии может обойтись в тысячи долларов из-за потерь материалов и времени.

Учитывайте следующие экономические аспекты при принятии решения:

- Первоначальные капитальные вложения: Полные плазменные системы стоят около 90 000 долларов США, тогда как аналогичные водоструйные системы стоят около 195 000 долларов США. Лазерные системы находятся где-то посередине, в зависимости от мощности и функций.

- Эксплуатационные расходы на погонный фут: Резка толстого стального листа плазмой стоит примерно вдвое дешевле на погонный фут, чем резка того же материала водоструйным способом.

- Расходы на расходные материалы: Водоструйная резка постоянно использует абразивную среду; плазменная — электроды и сопла; лазерная — требует газа и обслуживания оптики.

- Материальные отходы: Ширина реза зависит от метода — у лазера узкая ширина реза, что позволяет максимизировать выход материала по сравнению с более широким резом плазмы.

- Стоимость вторичных операций: Грубые кромки после плазменной резки могут потребовать шлифовки перед сваркой, что увеличивает трудозатраты и время.

- Потребление энергии: Лазерная резка, как правило, работает более энергоэффективно, чем плазменная или газокислородная резка.

Не ориентируйтесь исключительно на стоимость одного реза. Учитывайте время на наладку, возможные потери материала из-за ошибок и расходы на дополнительные операции, такие как зачистка или очистка. Система машинной резки металла, которая обеспечивает чистые кромки при умеренной скорости, зачастую выгоднее более быстрой альтернативы, требующей масштабной последующей обработки.

Объем производства и требования к срокам выполнения

Количество выпускаемой продукции существенно влияет на выбор экономически целесообразного станка с ЧПУ для металла. Согласно исследованию производственных процессов компании Prototech Laser, масштаб производства напрямую определяет экономическую эффективность различных методов резки.

Прототипы и мелкосерийное производство (1–50 деталей):

- Гибкость важнее высокой скорости

- Время настройки составляет большую долю общей стоимости проекта

- Гидроабразивная резка и ручная плазменная резка обеспечивают универсальность без необходимости сложного программирования

- Фрезерование с ЧПУ исключает дорогостоящую оснастку — одно и то же оборудование производит совершенно разные детали за счёт смены цифровой программы

Среднесерийное производство (50–500 деталей):

- Баланс между затратами на наладку и эффективностью изготовления каждой детали

- Автоматизированная лазерная резка обеспечивает максимальную производительность при сохранении точности

- Рассмотрите возможность использования специализированной оснастки для сокращения времени на настройку между партиями

Крупносерийное производство (500+ деталей):

- Оптимизация себестоимости единицы продукции становится критически важной

- Автоматизированные системы с быстрой подачей материала оправдывают более высокие капитальные вложения

- Высокоскоростная пробивка или лазерная резка с автоматической загрузкой листов обеспечивает максимальную производительность

- Время настройки становится незначительным при расчёте на тысячи деталей

Когда уместна двухфункциональность

Следует ли инвестировать в одну универсальную систему станка с ЧПУ для металла или в несколько специализированных решений? На этот вопрос необходимо тщательно проанализировать, исходя из характера ваших типичных проектов.

Рассмотрите возможность использования станков с двойной функциональностью, когда:

- Ваши проекты охватывают различные типы и толщины материалов

- Площадь производственного помещения ограничивает габариты оборудования

- Капитальный бюджет ограничивает покупку нескольких единиц оборудования

- Разнообразие заказов не позволяет эффективно использовать специализированное оборудование

Специализированные решения для резки более целесообразны, когда:

- Вы специализируетесь на определенных типах материалов или диапазонах толщины

- Объем производства оправдывает эксплуатацию оборудования в режиме, близком к максимальной загрузке

- Требования к точности превышают возможности комбинированных станков

- Простой для технического обслуживания одной функции не должен останавливать всё производство

Многие успешные цеха по обработке начинают с одной технологии, применяемой для наиболее типичных проектов. По мере роста бизнеса добавление дополняющих методов резки расширяет возможности и клиентскую базу. Плазменная и лазерная резка часто хорошо сочетаются: плазма эффективна для толстых конструкций, а лазер обеспечивает высокую точность при обработке тонкого листа. Гидроабразивная резка добавляет универсальности при работе с материалами, чувствительными к нагреву, и неметаллами, которые невозможно обрабатывать ни плазмой, ни лазером.

Правильный выбор заключается в соответствии технологии вашим конкретным требованиям — типам материалов, диапазонам толщины, потребностям в точности и бюджетным ограничениям. После того как выбран подходящий метод ЧПУ-резки, следующим шагом становится определение масштаба оборудования, соответствующего условиям вашего производства и темпам роста.

Комплектующие от любительского до промышленного уровня

Вы выбрали метод резки и понимаете параметры — но какое оборудование действительно обеспечит результаты на вашем уровне? Разрыв между настольным станком с ЧПУ для металла и промышленной производственной системой заключается не только в цене, но и в возможностях, требованиях к площади и реалистичных ожиданиях. Давайте рассмотрим, что предлагает каждый уровень оборудования.

Настольные станки с ЧПУ для небольших мастерских

Может ли домашний станок с ЧПУ для металла действительно производить качественные детали? Честный ответ: это зависит от ваших ожиданий и выбора материала. Согласно Исследованию резки металла CanCam , фрезерные станки с ЧПУ могут обрабатывать металл — но не все станки хорошо подходят для этой задачи.

Металлический фрезерный станок с ЧПУ, предназначенный для деревообработки, требует значительной настройки при обработке металлов. Эти станки обычно имеют более легкие рамы, меньшие шпиндели и системы охлаждения, оптимизированные для пыли, а не для металлической стружки. Однако специализированные настольные системы теперь эффективно устраняют этот разрыв.

Что обеспечивают настольные металлические станки с ЧПУ:

- Обработка алюминия и латуни: Мягкие металлы хорошо обрабатываются на качественных настольных установках при правильных подачах и скоростях

- Легкая работа со сталью: Возможно обрабатывать тонкую сталь с использованием карбидного инструмента и осторожных параметров

- Разработка прототипа: Отлично подходит для проверки конструкций перед запуском в производство

- Мелкосерийное производство: Экономически выгодно для партий менее 50 деталей

Реальные ограничения включают:

- Ограничения по жесткости: Более легкие рамы прогибаются под действием сил резания, что ограничивает глубину реза и точность

- Мощность шпинделя: Как правило, двигатели мощностью 1–3 л.с. ограничивают скорость удаления материала

- Рабочая зона: Небольшие столы ограничивают максимальный размер деталей

- Компромиссы по скорости: На форумах часто отмечают, что станки с ЧПУ для обработки металла работают значительно медленнее, чем специализированные фрезерные станки

Согласно Руководство по оборудованию CNC Cookbook , высококачественный станок с ЧПУ можно приобрести менее чем за 2000 долларов США, что делает доступной для любителей и небольших мастерских обработку металла на начальном уровне. Однако ожидайте потратить от 5000 до 15000 долларов США на станки, специально разработанные для надежной обработки металла.

Промышленные системы резки

Когда производство требует стабильного выпуска тысяч деталей, промышленные системы станков с ЧПУ для листового металла оправдывают свои более высокие затраты. Эти станки отличаются прочной конструкцией, мощными шпинделями и возможностями автоматизации, которые просто недоступны настольным моделям.

Промышленные фрезерные центры с ЧПУ предлагают шпиндели мощностью от 10 до 50+ л.с. и жёсткие рамы весом в несколько тысяч фунтов. Такая масса поглощает вибрации и сохраняет точность при интенсивных режимах резания. Многоосевые конфигурации позволяют обрабатывать сложные геометрические формы, которые невозможно получить на более простых станках.

Плазменные и лазерные системы резки масштабируются аналогичным образом. По данным отраслевых источников, начальные модели станков плазменной резки с ЧПУ стоят около 5000 долларов США, тогда как промышленные системы с автоматической подачей материала достигают 50 000–150 000 долларов США. Оборудование для лазерной резки охватывает ещё более широкий диапазон — от 5000 долларов США за базовые СО2-системы до более чем 300 000 долларов США за мощные волоконные лазеры с автоматической загрузкой.

Промышленные преимущества включают:

- Непрерывная работа: Создан для многосменного производства без перегрева или проблем с износом

- Точное техническое обслуживание: Жёсткая конструкция сохраняет допуски в ходе производственных циклов

- Интеграция автоматизации: Роботизированная загрузка, устройства смены паллет и автоматическая смена инструмента минимизируют вмешательство оператора

- Обработка материалов: Более крупные столы позволяют обрабатывать листы полного размера и тяжелые плиты

Сравнение оборудования по возможностям

Это сравнение поможет вам определить, какая категория оборудования соответствует вашим требованиям:

| Фактор | Настольные/Любительские | Малые мастерские/Профессиональные | Промышленное производство |

|---|---|---|---|

| Диапазон инвестиций | $2 000 – $15 000 | $15 000 - $75 000 | $75 000 - $500 000+ |

| Типичные материалы | Алюминий, латунь, тонкая сталь | Сталь, нержавеющая, алюминий | Все металлы, включая титан |

| Рабочая зона | 12" x 12" до 24" x 36" | 24" x 48" до 48" x 96" | Полноформатные листы и больше |

| Объем производства | Прототипы, 1-50 деталей | Мелкие партии, 50-500 деталей | Высокий объем, более 500 деталей |

| Требуемое пространство | Уголок в гараже, небольшое помещение | Отдельное торговое пространство | Промышленные объекты |

| Требования к мощности | Стандартные розетки 110 В/220 В | выделенные цепи 220 В | трехфазный промышленный ток |

| Необходимый уровень квалификации | Начинающий - Средний уровень | Средний или продвинутый уровень | Профессиональные операторы |

| Типичные применения | Любительские проекты, нестандартные детали | Работа в мастерской, мелкосерийное производство | Изготовление по оригинальным техническим условиям, высокий объём производства |

Расширение возможностей резки металла

Рост редко происходит за одну ночь — как и не должно происходить инвестирование в оборудование. Разумное масштабирование подразумевает расширение возможностей в соответствии с фактическим спросом, а не предполагаемыми потребностями.

Рассмотрите следующий путь развития:

- Начните с универсальности: Универсальный станок с ЧПУ для обработки металла, способный работать с различными материалами, предпочтительнее специализированного оборудования, простаивающего без дела

- Определите узкие места: Выявите, где текущее оборудование ограничивает производительность или функциональные возможности, прежде чем вкладывать средства

- Добавьте дополняющие технологии: Если ваш фрезерный станок с ЧПУ хорошо справляется с алюминием, но испытывает трудности со сталью, добавление плазменной резки расширит возможности без необходимости замены существующего оборудования

- Инвестируйте в автоматизацию поэтапно: Автоматические сменные устройства инструмента, измерительные системы и системы управления материалами повышают производительность существующих станков до необходимости приобретения нового дорогостоящего оборудования

Планировка пространства имеет не меньшее значение, чем бюджет. Металлообрабатывающий станок с ЧПУ требует не только площади для самого станка, но и свободного места для загрузки материалов, удаления стружки и доступа оператора. Промышленное оборудование зачастую нуждается в специальной вентиляции, системах сжатого воздуха и инфраструктуре для управления охлаждающими жидкостями.

Потребности в электроэнергии растут вместе с возможностями станка. Настольные системы работают от стандартных бытовых электросетей, но промышленные фрезерные центры с ЧПУ требуют трёхфазного питания, для которого может потребоваться модернизация электросети — это обойдётся в тысячи долларов ещё до поставки станка.

Развитие навыков идет параллельно с вложением в оборудование. Станок за 100 000 долларов в руках неквалифицированного работника производит дорогостоящий брак. Многие производители предлагают обучающие программы, а местные колледжи проводят курсы программирования станков с ЧПУ, которые позволяют наработать компетенции операторов до того, как возможности оборудования будут исчерпаны.

Оснащаете ли вы мастерскую в гараже или расширяете промышленное предприятие, подбор оборудования под реальные производственные потребности позволяет избежать как недостаточных вложений, ограничивающих возможности, так и чрезмерных, перегружающих бюджет. Подобрав подходящее оборудование и запустив его, вы будете готовы осуществлять свои проекты по обработке металла от концепции до завершения.

Выведите свои проекты по резке металла на новый уровень

Вы усвоили основы металлообработки на станках с ЧПУ — от параметров материалов и выбора инструмента до вариантов оборудования и возможностей по допускам. Теперь начинается самая интересная часть: применение этих знаний на практике. Независимо от того, запускаете ли вы свой первый проект или расширяете существующее производство, впереди вас ждут стратегические решения о том, где заканчиваются ваши возможности и где следует начать сотрудничество с профессиональными партнёрами.

Начало работы над первым проектом резки металла

Готовы приступить к обработке? Прежде чем загружать материал в станок, следуйте этому систематическому подходу, чтобы максимально повысить вероятность успешного получения первой детали. Согласно материалам CNC Cookbook для начинающих, понимание полного рабочего процесса — от проектирования до готовой детали — помогает избежать дорогостоящих ошибок, которые расстраивают новичков.

- Чётко определите требования к проекту - Запишите тип материала, толщину, необходимые допуски и требуемое количество до начала работы с оборудованием

- Создайте или получите правильную CAD-модель - Убедитесь, что ваш цифровой проект учитывает производственные особенности, такие как радиусы изгиба, ширина реза и доступ инструмента

- Выберите метод резки в зависимости от требований проекта - Соотносите толщину материала и требования к точности с соответствующей технологией, как указано ранее

- Рассчитайте подачу и скорость резания для вашего конкретного материала - Используйте рекомендации производителя в качестве отправной точки, затем корректируйте параметры на основе фактических условий резки

- Правильно настройте крепление заготовки - Надежно закрепите материал, чтобы предотвратить его смещение во время операций резки

- Сначала выполните моделирование или холостой проход - Проверьте траектории движения инструмента перед началом фактического удаления материала

- Начните с пробных резов на обрезках материала - Настройте параметры на недорогом материале перед обработкой основной заготовки

- Проверьте и измерьте результаты - Сравните готовые размеры с техническими требованиями перед переходом к серийному производству

Для тех, кто создаёт металлические таблички или декоративные изделия на заказ, требования к допускам значительно снижаются. Эти проекты являются отличной отправной точкой для освоения навыков работы с ЧПУ без давления жёстких спецификаций. Более сложные задачи, такие как изготовление точных кронштейнов или сборочных узлов, требуют системного подхода, описанного выше.

Когда стоит сотрудничать с профессиональными производителями

Вот правда, которую многие любители предпочитают игнорировать: некоторые проекты попросту превосходят возможности оборудования домашних мастерских или небольших цехов. Признание того, что пора привлечь профессиональные услуги по металлообработке, — это не признание поражения, а разумное производственное решение.

Согласно Анализ компании Wiley Metal , аутсорсинг работ по металлообработке предоставляет значительные преимущества, которые выходят за рамки простого соответствия возможностям. Профессиональные производители инвестируют в сложное оборудование для резки, гибки и сварки — оборудование стоимостью в шесть или даже семь цифр, которое они распределяют между заказами большой клиентской базы.

Рассмотрите возможность сотрудничества с профессиональными исполнителями по изготовлению листового металла, когда:

- Требуемые допуски превышают возможности вашего оборудования - Требования к точности менее ±0,005" часто требуют применения промышленного оборудования

- Толщина материала превышает возможности вашего станка - Толстые стальные пластины требуют систем плазменной или водоструйной резки, которые недоступны в типичных мастерских

- Объём производства превышает целесообразность внутреннего выполнения - Серийные выпуски в сотни или тысячи единиц оправдывают использование профессиональной эффективности

- Применяются сертифицированные стандарты качества - В аэрокосмической, автомобильной и медицинской отраслях требуются документированные системы качества

- Экзотические материалы создают трудности - Титан, инконель и специализированные сплавы требуют опыта и оборудования, которыми большинство мастерских не обладают

Поиск «мастерских по изготовлению металлоконструкций рядом со мной» или «изготовителей металлоконструкций рядом со мной» позволяет найти местные ресурсы. Однако географическая близость менее важна, чем соответствие возможностей. Специализированная мастерская по стальным конструкциям в другой части страны может лучше справиться с вашим проектом по стальным листам, чем универсальная мастерская за углом.

Опыт особенно важен при выборе партнёров по изготовлению изделий. По словам экспертов отрасли, опытный изготовитель часто может взглянуть на чертежи детали и предложить способы улучшения внешнего вида, снижения затрат или повышения качества — этот опыт формируется в ходе выполнения множества различных работ для разных клиентов с использованием различных материалов.

Для автомобильных применений, требующих сертифицированных стандартов качества, сотрудничество с производителями, сертифицированными по IATF 16949, гарантирует, что ваши шасси, подвеска и конструкционные компоненты соответствуют отраслевым требованиям. Производители, такие как Shaoyi (Ningbo) Metal Technology предоставляют комплексную поддержку DFM и возможности быстрого прототипирования — предоставляя коммерческие предложения в течение 12 часов, а прототипы — уже через 5 дней. Это ускоряет циклы разработки для сложных проектов металлообработки, где важны как итерации дизайна, так и сертифицированное качество.

Оптимизация вашего производственного процесса

Независимо от того, выполняете ли вы проекты самостоятельно или взаимодействуете с внешними партнерами, оптимизация рабочего процесса позволяет максимизировать результаты, минимизируя потери и неудобства.

Согласно исследованию прототипирования компании Fictiv, применение принципов конструирования с учётом технологичности (DFM) на раннем этапе обеспечивает бесперебойное выполнение как прототипа, так и серийного производства. Используйте единый радиус изгиба, минимизируйте жёсткие допуски в тех местах, где они функционально не требуются, и избегайте чрезмерно сложных геометрических форм, которые увеличивают стоимость без добавления ценности.

Для станков с ЧПУ, используемых при операциях по обработке металла, рассмотрите следующие улучшения рабочего процесса:

- Стандартизируйте закупку материалов - Используйте распространённые размеры листов и стандартные толщины, чтобы снизить сложность управления запасами

- Эффективно размещайте детали на материале - Максимально используйте материал, оптимизируя расположение деталей на листовом прокате

- Фиксируйте успешные параметры - Создавайте специальные инструкции по настройке для каждого типа материала, чтобы обеспечить воспроизводимость результатов в будущих задачах

- Настраивайте переход от прототипа к серийному производству - Разрабатывайте процессы, которые могут масштабироваться от единичных прототипов до массового производства без необходимости начинать всё сначала

- Внедрение контрольных точек качества - Выявление проблем на раннем этапе, а не обнаружение неполадок после завершения полных партий

Переход от прототипа к производству требует особого внимания. Согласно исследованиям по прототипированию изделий из листового металла, когда изготавливается достаточное количество прототипов, граница между прототипированием и мелкосерийным производством начинает стираться. Прототипирование из листового металла устраняет необходимость в сложных и дорогостоящих пресс-формах, что делает его практичным и доступным вариантом для производства небольших объемов после окончательного утверждения конструкции.

Успех в металлообработке в конечном счете зависит от соответствия возможностей требованиям — знания о том, когда ваше оборудование и навыки позволяют уверенно выполнить проект, и понимание того, когда профессиональное сотрудничество даст лучший результат. Полученные вами знания о методах резки, параметрах материалов, выборе инструментов и возможностях точности позволяют принимать такие решения осознанно.

Ваш следующий шаг? Выберите проект, соответствующий вашим текущим возможностям, примените описанный выше систематический подход и начните изготавливать детали. Каждый завершённый проект прибавляет опыта и расширяет круг задач, которые вы сможете уверенно решать. А когда проекты превысят ваши практические возможности, вы будете точно понимать, что именно предлагают профессиональные производители, и как оценить, насколько они подходят для ваших конкретных потребностей.

Часто задаваемые вопросы о резке металла на станках с ЧПУ

1. Можно ли резать металл с помощью ЧПУ?

Да, станки с ЧПУ эффективно обрабатывают металл с использованием различных методов, включая фрезерование, плазменную, лазерную и водоструйную резку. Наилучший подход зависит от типа материала, его толщины и требований к точности. Более мягкие металлы, такие как алюминий и латунь, хорошо обрабатываются на фрезерных станках с ЧПУ при правильном выборе инструмента, тогда как более твердые металлы, такие как сталь и титан, требуют более жестких станков, мощных шпинделей и соответствующих систем охлаждения. Для автомобильной и промышленной отраслей, где требуется подтвержденное качество, сотрудничество с производителями, сертифицированными по стандарту IATF 16949, обеспечивает точность при изготовлении элементов шасси, подвески и несущих конструкций.

2. Сколько обычно стоит резка на станке с ЧПУ?

Стоимость лазерной резки зависит от сложности, материалов и объема производства. Простые детали при небольших сериях обычно стоят от 10 до 50 долларов за штуку, в то время как сложные прецизионные компоненты могут стоить 160 долларов и более, особенно при малых объемах заказов. Эксплуатационные расходы также различаются в зависимости от метода — плазменная резка толстого металла обходится примерно на 50 % дешевле водоструйной резки того же материала. Полные системы плазменной резки стоят около 90 000 долларов по сравнению с 195 000 долларами за аналогичные водоструйные системы, что влияет на вашу долгосрочную структуру затрат.

3. Сложна ли работа на станке с ЧПУ?

У ЧПУ есть кривая обучения, но он изначально не является сложным. Процесс включает три этапа: создание конструкций в программном обеспечении САПР, преобразование конструкций в инструкции для станка с помощью программ CAM и управление физическим станком. Любители могут создавать простые детали за несколько часов или дней, используя обучающие материалы и дружелюбное к новичкам программное обеспечение, например Fusion 360. Однако овладение ЧПУ на уровне профессионального производства требует нескольких лет опыта в программировании, настройке и решении проблем. Начало с небольших станков и простых проектов при одновременном использовании онлайн-сообществ ускоряет процесс обучения.

4. Сколько стоит металлообрабатывающий станок с ЧПУ?

Цены на металлообрабатывающие станки с ЧПУ варьируются в широком диапазоне в зависимости от возможностей. Настольные станки с ЧПУ начального уровня для любителей стоят от $2000 до $5000, а специализированные настольные станки для обработки металла — от $5000 до $15 000. Профессиональное оборудование для небольших мастерских стоит от $15 000 до $75 000. Станки с ЧПУ для плазменной резки начального уровня стоят от $10 000 до $30 000, средний сегмент — от $30 000 до $100 000. Промышленные производственные системы с функциями автоматизации могут стоить более $500 000 в зависимости от характеристик и производительности.

5. Какой метод ЧПУ-резки является наилучшим для толстых металлических плит?

Для толстых металлических пластин толщиной более 1 дюйма плазменная резка является преобладающей благодаря своей скорости и экономичности при обработке проводящих металлов. Плазма справляется с материалами толщиной от 0,5 дюйма до более чем 6 дюймов, причем эксплуатационные расходы значительно ниже, чем у лазерной или гидроабразивной резки. Однако, если существует чувствительность к нагреву или требуются более жесткие допуски, гидроабразивная резка подходит для материалов толщиной до 12 дюймов без теплового воздействия. При изготовлении строительных металлоконструкций и производстве тяжелого оборудования плазменная резка обеспечивает наилучшее соотношение скорости, возможностей и экономической эффективности.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —