Процесс отжига в металлической штамповке: инженерное руководство по изготовлению бездефектных деталей

Краткое содержание

Отжиг в металлоштамповке — это важный процесс термической обработки, предназначенный для восстановления пластичности у наклёпанного металла, что позволяет ему подвергаться значительной деформации без разрушения. Нагрев материала выше температуры рекристаллизации и контроль скорости охлаждения позволяют снять внутренние напряжения и восстановить структуру зёрен.

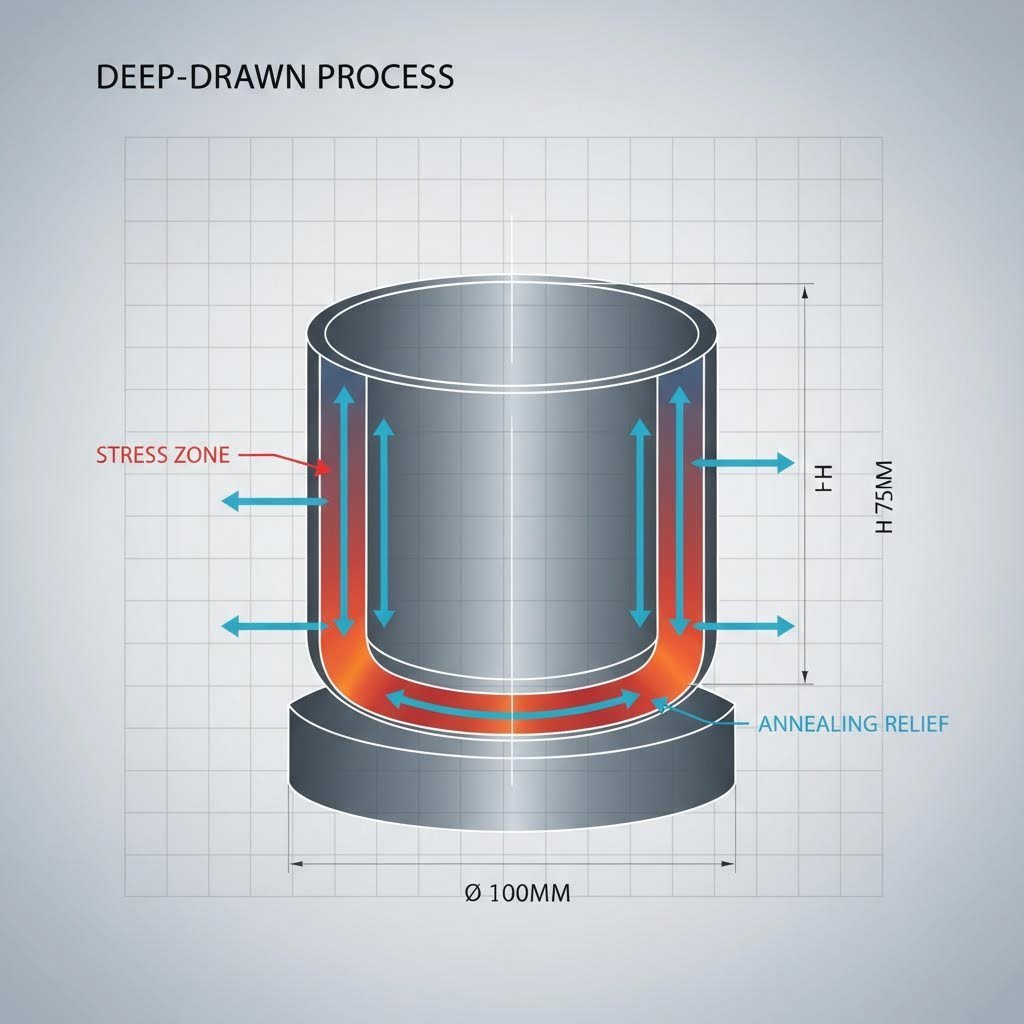

Для инженеров по штамповке этот процесс необходим, чтобы предотвратить типичные дефекты, такие как трещины, разрывы и пружинение при глубокой вытяжке или сложных операциях формовки. Он обеспечивает многоступенчатое формование деталей, которые в противном случае стали бы слишком хрупкими для обработки, гарантируя стабильное качество высокоточных компонентов.

Почему отжиг критически важен для металлоштамповки

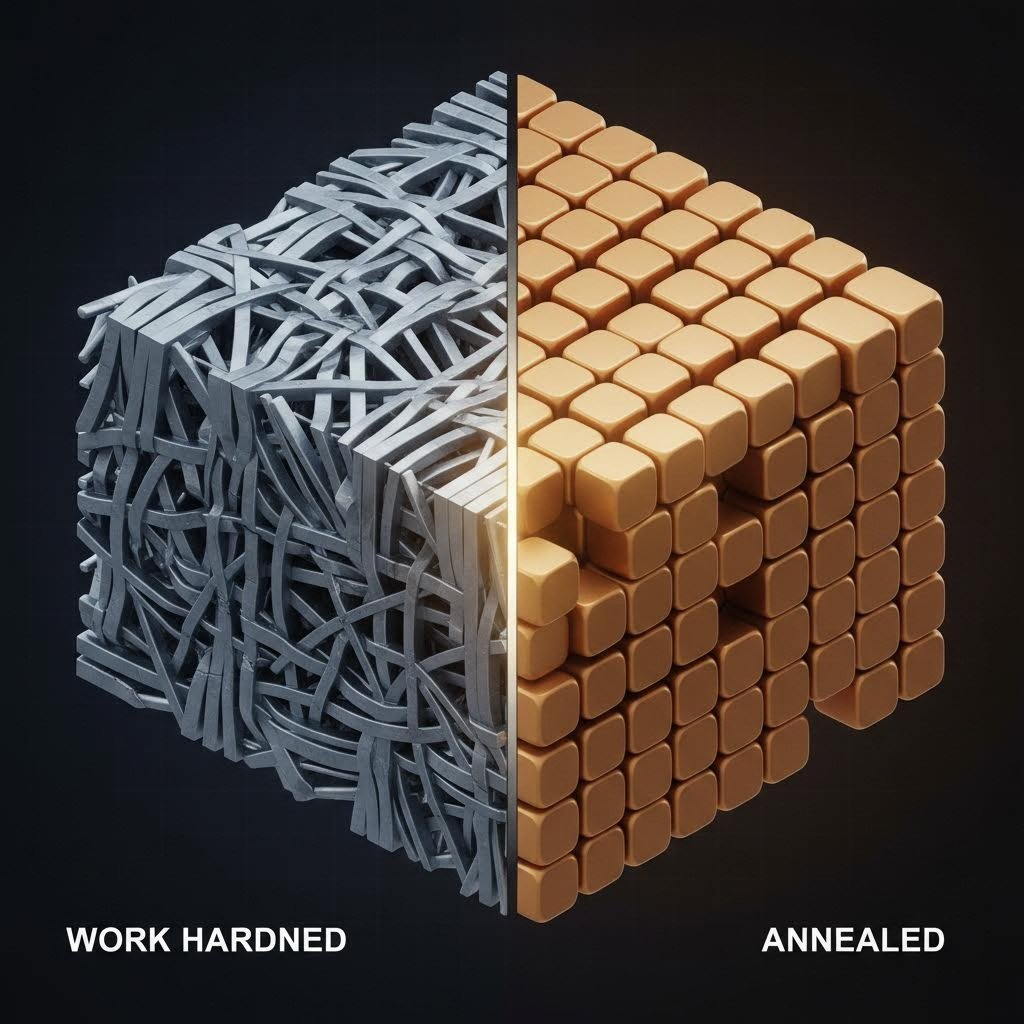

В экосистеме металлоштамповки основным врагом точного формования является упрочнение при деформации (также известный как холодная обработка). Когда лист металла подвергается большим сжимающим и растягивающим усилиям пресса, его кристаллическая решётка искажается. Дислокации — дефекты в атомной структуре — накапливаются, делая материал более твёрдым и прочным, но значительно менее пластичным.

Без вмешательства, повышенная хрупкость приводит к катастрофическим сбоям при формовке. Если деталь, упрочнённую обработкой, принудительно подать на следующую станцию вытяжки, она с большой вероятностью треснет, порвётся по углам или проявит чрезмерный упругий возврат, что нарушит точность размеров. Отжиг действует как металлургическая кнопка сброса. Проводя термическую обработку детали, производители могут стереть последствия холодной обработки, возвращая металл в мягкое, поддающееся формовке состояние.

Экономическое влияние этого процесса весьма значительно. Хотя отжиг добавляет дополнительный этап в производственный процесс, он резко снижает уровень брака и продлевает срок службы штампов. Для сложных геометрических форм, требующих глубокой вытяжки — таких как рычаги подвески автомобилей или банки для напитков — отжиг зачастую является единственным фактором, позволяющим металлу растягиваться за пределы своих начальных пластических возможностей без структурного разрушения.

Цикл отжига: 3 технические стадии

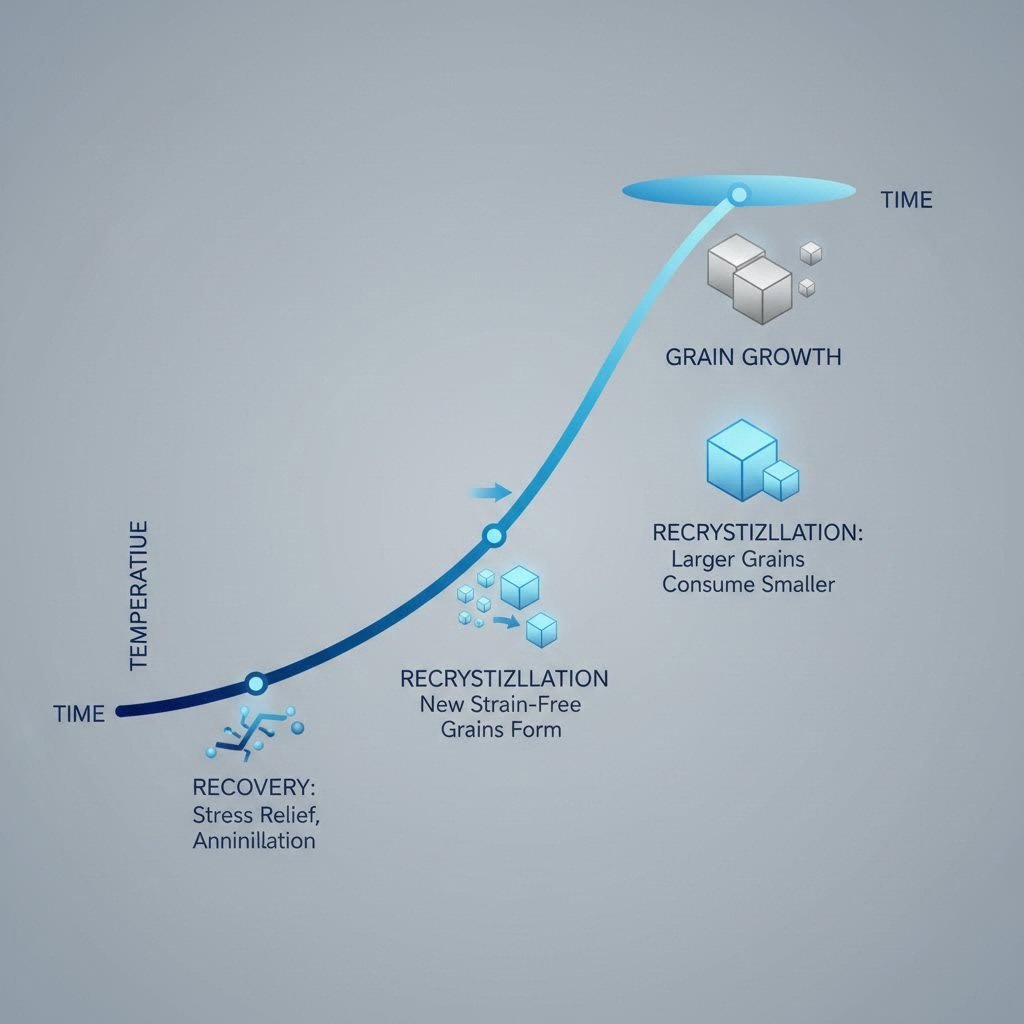

На первый взгляд отжиг выглядит как простой цикл нагрева и охлаждения. Однако на микроуровне происходят три различных металлургических процесса, определяющих конечное качество штампованной детали.

1. Стадия восстановления

Первый этап, известный как восстановление, происходит при более низких температурах. В этом случае печь обеспечивает лишь достаточное количество тепловой энергии для перемещения атомов внутри металлической решётки. Внутренние напряжения, возникшие в результате первоначальной штамповки, снимаются по мере того, как атомы перемещаются в более устойчивые позиции. Что особенно важно, видимая зернистая структура в значительной степени остаётся неизменной на этом этапе, однако начинает улучшаться электрическая и тепловая проводимость материала, подготавливая матрицу к структурным изменениям.

2. Фаза рекристаллизации

Это критический порог для применений штамповки. По мере повышения температуры выше температуры плавления металла температура рекристаллизации , искажённые, вытянутые зерна, образовавшиеся в результате холодной обработки, заменяются новым набором равноосных зёрен, свободных от напряжений. Плотность дислокаций резко падает, и механические свойства металла эффективно сбрасываются. Для операций глубокой вытяжки достижение полной рекристаллизации является обязательным условием, поскольку именно она восстанавливает пластичность, необходимую для следующей операции формования.

3. Фаза роста зерна

Если материал слишком долго выдерживается при высокой температуре или перегревается, вновь образовавшиеся зёрна начинают поглощать друг друга, увеличиваясь в размерах. Хотя некоторый рост зерна допустим, чрезмерный рост приводит к грубой микроструктуре. При штамповке крупные зёрна могут вызвать эффект «апельсиновой корки» — шероховатую, текстурированную поверхность, которая зачастую приводит к браку по косметическим дефектам или преждевременному разрыву. Точное управление временем выдержки под нагревом имеет решающее значение, чтобы остановить процесс до того, как рост зерна ухудшит качество поверхности.

Типы отжига в технологических процессах штамповки

Не все процессы отжига выполняют одну и ту же задачу. Инженеры-штамповщики должны выбирать конкретный вид отжига, соответствующий объёму производства и геометрии детали.

- Межоперационный (процессный) отжиг: Это основной метод глубокой вытяжки. Когда для детали требуется коэффициент вытяжки, превышающий предел формообразования металла, её штампуют, проводят отжиг для восстановления пластичности, а затем штампуют повторно. Такой цикл позволяет изготавливать удлинённые формы, такие как гильзы или высоконапорные цилиндры, которые невозможно получить за один переход.

- Отжиг для снятия напряжений: В отличие от полного отжига, этот процесс использует более низкие температуры для снятия остаточных напряжений без изменения общей твёрдости материала или структуры зерна. Он часто применяется после завершающей операции штамповки, чтобы предотвратить коробление или размерную нестабильность в ходе эксплуатации.

- Партионный и непрерывный отжиг: Выбор метода часто определяет скорость производства. Пакетная отжиговая обработка предполагает нагрев больших партий в герметичной печи и идеально подходит для небольших объемов или деталей, требующих длительного выдерживания. Напротив, непрерывный отжиг подразумевает протяжку металлической ленты через тоннельную печь, что идеально сочетается с высокоскоростными штамповочными линиями.

Для производителей, переходящих от прототипирования к массовому производству, возможность управления параметрами термообработки является ключевым преимуществом. Передовые поставщики автомобильной промышленности, такие как Shaoyi Metal Technology используют эти интегрированные возможности для поставки сложных компонентов — от прототипов до миллионов единиц, сертифицированных по IATF 16949, обеспечивая, чтобы даже крупногабаритные детали, такие как каркасы, сохраняли необходимую пластичность и структурную целостность на протяжении всего процесса формования.

Рекомендации, специфичные для материала

Успешный отжиг требует строгого соблюдения температурных диапазонов, адаптированных к химическому составу сплава. Отклонение от этих диапазонов может привести к неполному разупрочнению или плавлению.

| Материальная семья | Прибл. температура отжига | Метод охлаждения | Соображения по штамповке |

|---|---|---|---|

| Углеродистую сталь | 700°C – 900°C | Медленное (охлаждение в печи) | Требуется контролируемая атмосфера для предотвращения сильного окалинообразования (окисления). |

| Алюминиевые сплавы | 300°C – 410°C | Воздушное охлаждение | Узкое температурное окно; перегрев может необратимо снизить прочность. |

| Медь / латунь | 370°C – 650°C | Быстрое закаливание или воздушное охлаждение | Быстрое охлаждение может помочь предотвратить образование окислительных окалин; высоко чувствительно к отжигу. |

| Нержавеющая сталь (серия 300) | 1010°C – 1120°C | Быстрое охлаждение | Необходимо быстро охладить, чтобы предотвратить выделение карбидов, которое снижает коррозионную стойкость. |

Алюминий требует особого внимания, поскольку его температура отжига намного ближе к точке плавления по сравнению со сталью. Требуются точные системы управления печью, чтобы предотвратить проседание заготовки или её деформацию под собственным весом.

Отжиг против закалки против нормализации

Часто возникает путаница между этими видами термической обработки, хотя их цели в контексте штамповки диаметрально противоположны.

- Отжигание составляет около размягчение . Он выполняется до этого или между штамповочные операции для максимизации формовочной способности. Цель — сделать металл максимально пластичным.

- Увлажнение выполняется после закалка. Если штампуемая деталь подвергается термообработке для повышения твёрдости (мартенситная), она становится хрупкой. Отпуск предусматривает мягкое повторное нагревание, при котором незначительно снижается твёрдость в обмен на повышенную вязкость, что предотвращает разрушение детали при ударе.

- Нормализация включает нагрев стали и охлаждение на воздухе для уточнения размера зерна и получения однородной микроструктуры. Хотя этот процесс частично восстанавливает пластичность, полученный металл оказывается тверже и прочнее, чем при отжиге. Часто используется для конструкционных деталей, требующих повышенной прочности, тогда как отжиг применяется для деталей, которым необходима максимальная деформируемость.

Поиск неисправностей: дефекты и контроль качества

Даже при соблюдении установленных параметров могут возникать дефекты при отжиге. Своевременное выявление этих признаков позволяет спасти партии изделий от утилизации.

Окисление и образование окалины

Если детали выходят из печи с рыхлым темным налетом, это указывает на неконтролируемую атмосферу. Для прецизионной штамповки такая окалина портит поверхность и повреждает штампы. Решением является использование вакуумной печи или инертной газовой атмосферы (азот/водород) для защиты поверхности металла во время выдержки.

Эффект "апельсиновой корки"

Шероховатая, зернистая поверхность, появляющаяся на радиусе вытянутой детали, обычно указывает на чрезмерный рост зерна. Это говорит о том, что температура отжига была слишком высокой или время выдержки — слишком длительным. Сокращение времени цикла позволит сохранить мелкозернистую структуру и гладкую поверхность.

Нестабильная твердость

Если одна часть партии деталей формуется идеально, а другая трескается, возможно, в печи неравномерное распределение температуры (холодные зоны). Регулярное тепловое профилирование печи и обеспечение правильного расстояния между деталями в корзине имеют важное значение для равномерной рекристаллизации.

Освоение металлургии для успешной штамповки

Отжиг — это не просто этап нагрева; он является стратегическим инструром, позволяющим выполнять сложную формовку металла. Понимая взаимосвязь между упрочнением при деформации и рекристаллизацией, инженеры могут расширить границы возможного в штамповке металла. Будь то снятие напряжений в простой кронштейне или обеспечение многоступенчатой вытяжки глубокой детали, правильное применение отжига гарантирует, что металл работает с прессом, а не против него. Успех зависит от деталей: точный контроль температуры, правильный выбор атмосферы и строгая проверка качества.

Часто задаваемые вопросы

1. Что происходит на этапе отжига?

На этапе отжига металл нагревается до определённой температуры, при которой атомы внутри его кристаллической решётки получают достаточно энергии для перемещения и перераспределения. Этот процесс устраняет дислокации, вызванные предыдущей холодной обработкой, эффективно снимая внутренние напряжения. Образуются новые, свободные от напряжений зёрна (рекристаллизация), что восстанавливает мягкость и пластичность металла и подготавливает его к дальнейшей деформации.

2. Делает ли отжиг металл твёрдым или мягким?

Отжиг делает металл более мягким. Его основная цель — уменьшить твёрдость и хрупкость, возникшие в результате наклёпа. Восстанавливая естественную пластичность металла, отжиг делает материал более удобным для обработки, а также легче поддающимся резке, формовке или штамповке без образования трещин. Если требуется повысить твёрдость металла, применяется другой процесс, например закалка с последующим отпуском.

3. Сколько раз можно подвергать металл отжигу?

Как правило, нет теоретического предела количеству операций отжига для металлической детали. Данный процесс представляет собой «сброс» структуры зёрен материала. При сложных операциях глубокой вытяжки деталь может подвергаться штамповке, отжигу и повторной штамповке несколько раз до достижения окончательной формы. Однако каждый цикл требует затрат энергии и времени, поэтому производители оптимизируют процесс, стремясь использовать минимально необходимое количество этапов отжига.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —