Процесс штамповки рычага подвески: проектирование современной подвески

Краткое содержание

Компания процесс штамповки рычага подвески является методом массового производства, при котором плоские листы стали (обычно высокопрочной низколегированной стали, HSLA) прессуются в точные трехмерные формы с помощью гидравлических или механических прессов. В отличие от литых или кованых деталей, штампованные рычаги подвески обычно изготавливаются из двух отдельных стальных оболочек — верхней и нижней половин, которые свариваются вместе, образуя полую, легкую и экономичную конструкцию.

Этот процесс основан на прогрессивные линзы или передача умирает для выполнения последовательных операций, таких как вырубка, формовка и пробивка. Для автомобильных инженеров и покупателей ключевое различие заключается в балансе между эффективностью массового производства и структурной жесткостью; хотя штампованные рычаги легче и дешевле, чем аналоги из чугуна, они требуют специальной обработки, например, электрофоретического покрытия (E-coating), для предотвращения внутренней коррозии.

Часть 1: Штампованные, литые и кованые детали: контекст технологии

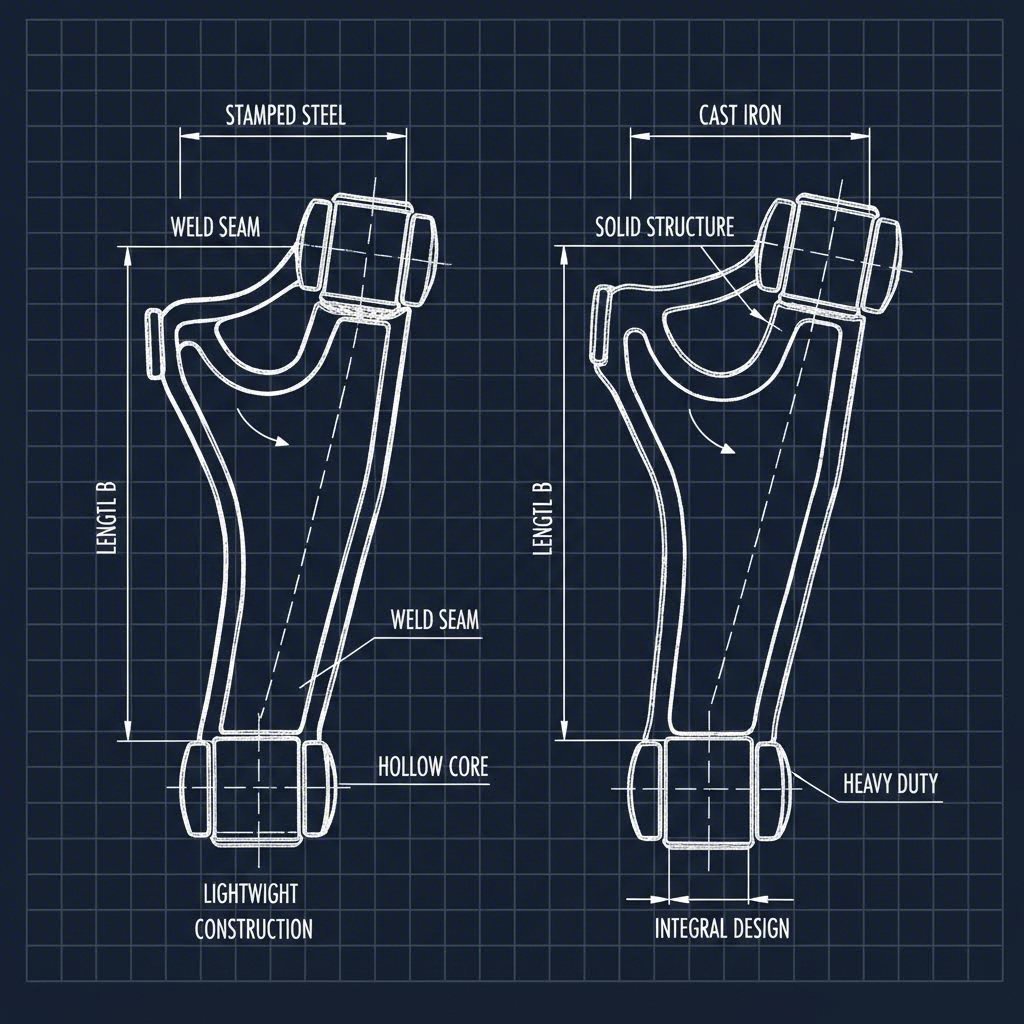

Чтобы понять ценность процесса штамповки рычагов подвески, необходимо сначала отличить его от альтернативных методов производства: литья и ковки. Хотя все три метода производят рычаги подвески, соединяющие шасси с ступицей колеса, принципы инженерной механики и получаемые свойства материала кардинально различаются. Штампованные рычаги доминируют на рынке эконом- и среднего класса благодаря превосходному соотношению стоимости и веса.

Основное структурное различие — плотность. Рычаги из чугуна и кованой стали являются сплошными, плотными деталями. Напротив, штампованные стальные рычаги — это полые конструкции, создаваемые сваркой двух формованных листов. Эта конструкция «ракушка» позволяет производителям достигать высокой жесткости при значительно меньшей массе материала.

Сравнение методов производства рычагов подвески

| Особенность | Штампованная сталь | Чугун / Алюминий | Форжированный Сталь |

|---|---|---|---|

| Процесс | Холодная формовка листового металла (прессование) + Сварка | Заливка расплавленного металла в форму | Ковка/прессование нагретой заготовки под экстремальным давлением |

| Структура | Полый (сварная конструкция «сэндвич») | Сплошной (плотный и непрерывный) | Сплошной (выровненная зернистая структура) |

| Вес | Низкая (лёгкий из-за полой конструкции) | Высокая (железо) / Низкая (алюминий) | Высокая (плотная сталь) / Низкая (алюминий) |

| Расходы | Низкая (идеально подходит для массового производства) | Умеренный | Высокая (применение в высокопроизводительных системах) |

| Механизм разрушения | Деформируется/Гнётся (пластичный) | Трещины/Разрушается (хрупкое поведение у железа) | Гнётся при экстремальной нагрузке (высокая прочность на растяжение) |

Часть 2: Процесс штамповки: пошаговая инженерия

Изготовление штампованного рычага подвески — это последовательный процесс, в ходе которого заготовка из стальной катанки превращается в готовый элемент подвески. Данный процесс, как правило, использует технология прогрессивной штамповочной оснастки , при котором полоса металла проходит через несколько станций в одном прессе, выполняя разные операции на каждой позиции.

1. Подготовка сырья

Процесс начинается с катушки из низколегированной высокопрочной стали (HSLA). HSLA предпочтительнее стандартной углеродистой стали, поскольку обладает более высоким пределом текучести, что позволяет использовать листы меньшей толщины (обычно 3–5 мм) без потери прочности конструкции. Катушка разматывается, выравнивается для устранения кривизны и смазывается с целью снижения трения на этапах прессования.

2. Заготовка и пробивка

На первой позиции штампа выполняется вырезание двумерного контура половин рычага подвески из полосы — этот процесс называется прессование . Одновременно пробивка операции создают начальные отверстия для втулок и шаровых шарниров. Точность здесь имеет критическое значение; зазор между пуансоном и матрицей обычно поддерживается на уровне 2–10% от толщины материала, чтобы предотвратить чрезмерное образование заусенцев и обеспечить ровный край.

3. Формовка и глубокая вытяжка

Это основа процесса штамповки. Плоские заготовки прессуются в трёхмерные формы. Сталь подвергается пластическая деформация , деформируясь за пределами предела упругости, чтобы принять постоянную форму матрицы. Для рычагов управления с существенной глубиной используется глубокая вытяжка метод, при котором инженеры должны рассчитывать "упругий отвод" — склонность металла вернуться к своей первоначальной форме — и слегка перегибать деталь, чтобы компенсировать это явление.

4. Сборка и сварка

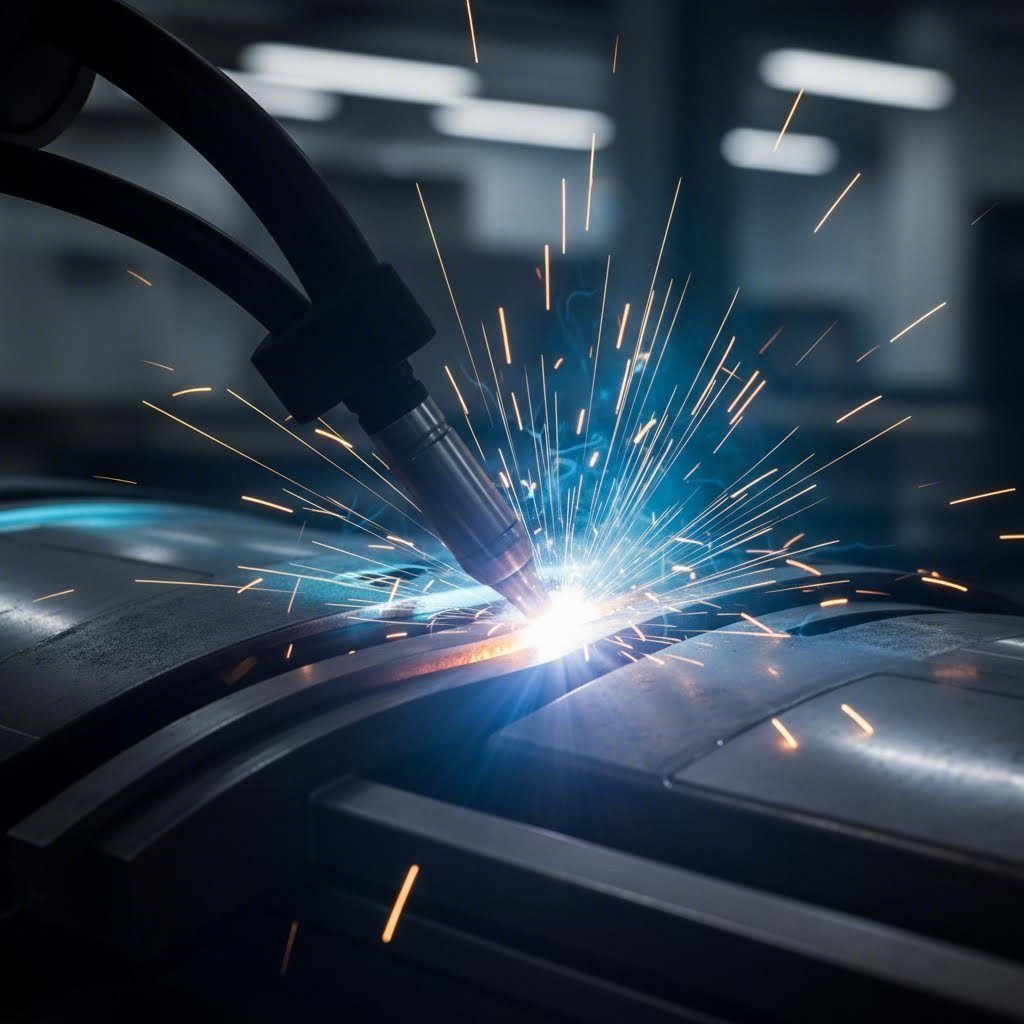

Для рычагов подвески процесс штамповки редко заканчивается созданием единой детали. Верхние и нижние штампованные оболочки помещаются вместе в приспособление, образуя коробчатую структуру. Затем они соединяются с помощью автоматической сварки MIG или лазерной сварки по периметру швов. Этот этап формирует окончательную полую геометрию, обеспечивающую крутильную жесткость рычага.

5. Отделка поверхности

Поскольку штампованная сталь подвержена окислению, последним этапом является надежная защита от коррозии. Собранные рычаги, как правило, проходят E-покрытие (электрофоретическое окрашивание), при котором их погружают в ванну с электрически заряженной краской. Это гарантирует, что защитное покрытие проникает внутрь полости, предотвращая возникновение ржавчины, которая может нарушить целостность сварных швов.

Часть 3: Оснастка, материаловедение и инженерные задачи

Эффективность процесса штамповки рычагов подвески в значительной степени зависит от качества оснастки. Прогрессивные штампы являются сложными многоступенчатыми инструментами, которые могут стоить сотни тысяч долларов, но способны производить миллионы деталей с постоянными допусками. Эти штампы проектируются с использованием метода конечных элементов (FEA) для прогнозирования течения металла и предотвращения дефектов, таких как складки или разрывы во время этапа глубокой вытяжки.

Для производителей, которым требуются высокоточные компоненты, возможность преодолеть разрыв между прототипированием и массовым производством имеет жизненно важное значение. Компании, такие как Shaoyi Metal Technology используют прессовое оборудование мощностью до 600 тонн и процессы, сертифицированные по стандарту IATF 16949, чтобы предоставлять комплексные решения для штамповки. Их опыт в области быстрого прототипирования позволяет инженерам проверять конструкции инструментов и поведение материала до перехода к полноценному производству жестких инструментов, обеспечивая соответствие конечных штампованных рычагов строгим спецификациям OEM по безопасности и долговечности.

Критической инженерной задачей на этом этапе является управление упрочнение при деформации при штамповке и гибке сталь сжимается по структуре зерна, что делает её более твёрдой, но более хрупкой. Если деформация слишком сильная, деталь может треснуть. Чтобы предотвратить это, технологи используют диаграмму предельных формообразующих характеристик (FLD), чтобы точно определить, насколько можно растягивать материал до возникновения разрушения.

Часть 4: Идентификация и практический осмотр

Для механиков, энтузиастов и покупателей запчастей, различение штампованного стального рычага подвески от литого является необходимым навыком, особенно при подборе запасных частей или планировании модернизации подвески. Конструкция детали предоставляет несколько явных признаков.

- Визуальный осмотр (сварной шов): Наиболее определённым признаком штампованного рычага является сварной шов, проходящий вдоль края детали. Этот шов соединяет верхнюю и нижнюю штампованные оболочки. Литые и кованые рычаги представляют собой цельные однокомпонентные детали и никогда не имеют периферийного сварного шва.

- Текстура и отделка: Штампованные рычаги обычно имеют гладкую поверхность из листового металла, часто покрытую глянцевой чёрной эмалью методом электроосаждения. Рычаги из чугуна обладают шероховатой, песчаной текстурой поверхности, которая образуется в результате использования песчаных форм при их изготовлении.

- Проверка магнитом: Если вы не уверены, изготовлен ли рычаг из штампованной стали или литого алюминия, воспользуйтесь магнитом. Он прочно прилипнет к штампованной стали и чугуну, но не будет держаться на алюминии.

- Звуковой тест: Постучите по рычагу ключом. Штампованный стальной рычаг является полым и издаст звонкий звук. Сплошной литой или кованый рычаг издаст глухой удар.

При осмотре штампованных рычагов на предмет износа обращайте особое внимание на сварной шов. Коррозия часто начинается именно здесь или внутри полости. Кроме того, поскольку штампованная сталь пластична, повреждения от ударов о бордюры или ямы могут вызвать изгиб рычага вместо трещин. Любые видимые деформации геометрии рычага являются основанием для немедленной замены.

Инженерный баланс: эффективность против производительности

Процесс штамповки рычагов подвески представляет собой достижение современной эффективности производства. Используя передовые многооперационные штампы и автоматическую сварку, автопроизводители могут изготавливать компоненты подвески, достаточно лёгкие для улучшения топливной экономичности, но в то же время прочные, чтобы обеспечить безопасность пассажиров. Хотя они могут уступать по жёсткости кованым деталям для гоночных автомобилей, штампованные стальные рычаги обеспечивают оптимальный баланс для подавляющего большинства легковых автомобилей, эксплуатируемых сегодня.

Часто задаваемые вопросы

1. Как определить, что у меня рычаги управления из штампованной стали?

Определить штампованные стальные рычаги можно по сварному шву, проходящему по периметру рычага и соединяющему две его половины. Обычно они имеют гладкое чёрное покрытие краски и звучат глухо при постукивании металлическим инструментом. К ним будет притягиваться магнит, что отличает их от алюминиевых деталей.

2. Лучше ли штампованные стальные рычаги, чем литые чугунные?

Это зависит от области применения. Рычаги из штампованной стали, как правило, легче и менее дорогостоящи, что делает их идеальными для стандартных легковых автомобилей, где приоритетами являются топливная экономичность и стоимость. Рычаги из литого железа тяжелее, но более жесткие, и часто используются в тяжелых грузовиках, где требуется максимальная прочность.

3. Можно ли отремонтировать штампованные рычаги, если они погнулись?

Нет. Если рычаг из штампованной стали погнулся, его необходимо заменить. Попытка выправить его ослабляет структуру металла (упрочнение при работе) и нарушает целостность сварных швов, что создает серьезную угрозу безопасности.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —