Лазерная резка стального листа: устранение дефектов, выбор правильного газа, снижение затрат

Что такое лазерная резка стального листа и как она работает

Задумывались ли вы, как производители добиваются невероятно точных разрезов на стальных деталях? Ответ кроется в одной из самых революционных технологий современного производства металлоконструкций — лазерной резке стального листа. Этот процесс преобразил способы формирования и обработки стали, обеспечивая уровень точности, недостижимый при использовании традиционных методов резки.

Лазерная резка — это высокоточный тепловой процесс, при котором сфокусированный, концентрированный и модулированный луч света плавит, испаряет и разрезает металл по запрограммированному пути с исключительной геометрической точностью.

Итак, что же такое лазерная резка? В основе этой технологии лежит направление чрезвычайно фокусированного лазерного луча на поверхность стали , создавая температуру около 3000 °C в фокальной точке. Эта концентрированная тепловая энергия либо плавит, либо испаряет стальной материал, обеспечивая чистые и точные резы без механического напряжения на заготовке. Результат? Кромки без заусенцев и с уменьшенной шероховатостью поверхности, что зачастую исключает необходимость дополнительных операций отделки.

Как лазерные лучи преобразуют стальные листы

Когда вы выполняете лазерную резку стали, вся магия происходит на молекулярном уровне. Процесс начинается с того, что электрическая энергия возбуждает частицы внутри лазерного источника — будь то волоконный лазер или CO2-система. Эти возбуждённые частицы испускают фотоны посредством вынужденного излучения, формируя концентрированный луч инфракрасного света, который затем фокусируется в пятно крайне малого диаметра на поверхности стали.

Представьте себе фокусировку солнечного света через увеличительное стекло, но с экспоненциально большей точностью и мощностью. Современные системы ЧПУ одновременно управляют траекторией резки, скоростью подачи, мощностью лазера и параметрами вспомогательного газа, позволяя операторам настраивать параметры в зависимости от типа и толщины материала. Именно такой уровень контроля делает лазерную резку металла предпочтительным выбором — от автомобильных компонентов до архитектурных элементов.

Наука, лежащая в основе точности термической резки

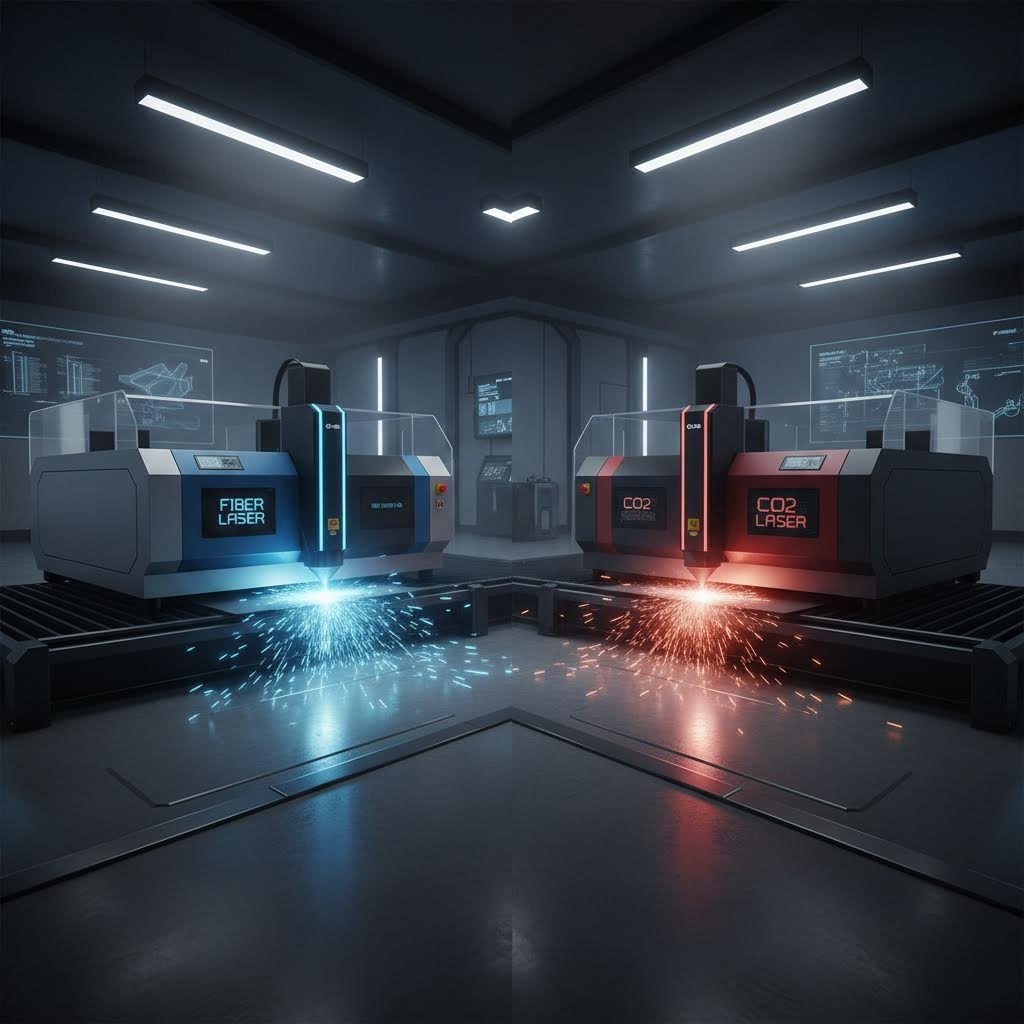

Сегодня при обработке стальных листов доминируют два основных типа лазеров: волоконные лазеры и CO2-лазеры. Каждый из них по-разному генерирует концентрированную тепловую энергию, но оба достигают одной цели — точного удаления материала за счёт управляемой тепловой абляции.

Волоконные лазеры излучают свет на длине волны около 1,06 микрон, тогда как лазеры CO2 работают на длине волны 10,6 микрон. Различие в длине волны существенно влияет на поглощение лазерной энергии сталью. Поскольку металлы обладают меньшей отражательной способностью при более коротких длинах волн, волоконные лазеры обеспечивают более эффективную мощность резки при одинаковом выходе энергии. Согласно Laser Photonics волоконные лазеры могут преобразовывать до 42% электрической энергии в лазерный свет по сравнению с 10–20% у систем CO2.

Процесс лазерной резки также выигрывает от использования вспомогательных газов — обычно кислорода или азота, — которые помогают удалить расплавленный материал из зоны реза и влияют на качество кромки. Независимо от того, используете ли вы лазерный резак для тонкого материала или обрабатываете более толстые листы, понимание этих основ позволяет оптимизировать результаты и контролировать расходы.

Именно сочетание тепловой точности, управления с ЧПУ и науки о материалах сделало лазерную резку стального листа отраслевым стандартом для прецизионной металлообработки — обеспечивая повторяемость, скорость и качество, которые механические методы резки не могут воспроизвести.

Волоконные лазеры против CO2-лазеров для обработки стальных листов

Теперь, когда вы понимаете, как работает лазерная резка, какой тип лазера следует выбрать для своих проектов со стальными листами? Этот выбор существенно влияет на скорость резки, эксплуатационные расходы и качество кромки. Давайте разберёмся в различиях между волоконными и CO2-лазерами, чтобы вы могли принять обоснованное решение для своих конкретных задач.

Основное различие заключается в длине волны. Волоконные лазеры работают на длине волны 1,064 микрометра, тогда как лазеры CO2 излучают на длине волны 10,6 микрометров. Почему это важно? Сталь поглощает более короткие длины волн эффективнее, что означает, что волоконные лазеры обеспечивают большую мощность резки на каждый ватт входной энергии. Это преимущество по длине волны способствовало быстрому внедрению волоконных технологий в промышленных операциях лазерной резки по всему миру .

Преимущества волоконного лазера в обработке стали

Если вы обрабатываете тонкие стальные листы — как правило, толщиной до 1/2 дюйма или меньше — волоконные лазеры зачастую являются лучшим выбором для резки таких материалов. Согласно Alpha Lazer , станки с волоконным лазером могут резать до пяти раз быстрее, чем традиционные системы CO2, при работе с тонкими материалами. Эта скорость напрямую приводит к снижению стоимости детали и сокращению производственных циклов.

Учтите разницу в эксплуатационных расходах: эксплуатация CO2-лазера мощностью 4 кВт обходится примерно в 12,73 доллара США в час, тогда как эквивалентный волоконный лазер мощностью 4 кВт работает всего за 6,24 доллара США в час. За тысячи часов производства эти сбережения значительно возрастают. Волоконные системы также требуют меньшего обслуживания благодаря своей твердотельной конструкции с меньшим количеством движущихся частей — не нужно регулярно заменять газонаполненные трубки или оптические зеркала.

Развитие волоконных технологий было впечатляющим. Когда волоконные лазеры впервые появились в производстве около 2008 года, они быстро достигли порога резки 4 кВт, которого CO2-лазерам потребовалось два десятилетия для достижения. Сегодня волоконные лазеры превысили мощность 12 кВт и более, что позволяет обрабатывать всё более толстые материалы, сохраняя при этом свои преимущества в скорости и эффективности.

Когда всё же целесообразно использовать лазеры CO2

Несмотря на доминирование волоконного лазера при обработке тонких материалов, резка стали с помощью CO2-лазера остаётся целесообразной в определённых случаях. При резке более толстой стали — свыше 20 мм — CO2-лазеры могут обеспечить более гладкое качество кромки. Их более длинная длина волны равномернее распределяет тепло по толстым сечениям, обеспечивая лучшее качество поверхности на толстом прокате.

CO2-системы также имеют преимущества, если ваше производство работает с разнообразными материалами. Если ваш лазер и ЧПУ-комплект должны обрабатывать неметаллические материалы, такие как акрил, дерево или пластик, наряду со сталью, CO2-лазеры обеспечивают такую универсальность. Их проверенная технология и более низкая первоначальная стоимость оборудования могут сделать их привлекательными для предприятий с многоматериальными производственными процессами.

Однако для специализированной обработки стали — особенно при серийном производстве — волоконная технология, как правило, обеспечивает более высокую рентабельность инвестиций. Выбор лазера для станка должен соответствовать основным типам материалов, требованиям по толщине и объёмам производства.

| Параметры | Лазерные волокна | Лазер CO2 |

|---|---|---|

| Диапазон толщины стали | Оптимально до 25 мм | Эффективно до 40 мм и более |

| Скорость резки (тонкая сталь) | До 20 метров/минуту | в 3-5 раз медленнее, чем волокно |

| Эксплуатационные расходы (4 кВт) | ~$6,24/час | ~$12,73/час |

| Качество кромки (тонкие материалы) | Отличное, минимальная заусенечность | Хорошо |

| Качество кромки (толстые материалы) | Может потребоваться дополнительная обработка | Более гладкая поверхность |

| Требования к обслуживанию | Минимальные (твердотельная конструкция) | Регулярные (газовые трубки, зеркала) |

| Срок службы оборудования | До 100 000 часов | 20 000–30 000 часов |

| Энергоэффективность | ~35% конверсия | 10-20% конверсия |

При оценке лазерных систем ЧПУ для вашего производства необходимо учитывать как текущие потребности, так и будущий рост. Волоконные лазеры требуют более высоких первоначальных вложений, но обеспечивают значительно более низкие затраты в течение всего срока службы за счёт снижения эксплуатационных расходов, минимального обслуживания и увеличенного срока службы оборудования. Для большинства применений при обработке стальных листов, особенно в автомобильной, аэрокосмической промышленности и производстве электроники, волоконные технологии стали явным лидером по производительности.

Марки стали и выбор материала для оптимальной лазерной резки

Вы выбрали тип лазера — но задумывались ли вы, подходит ли ваша сталь для лазерной обработки? Выбор материала играет не менее важную роль в достижении чистых и точных резов. Не все марки стали одинаково реагируют на концентрированную тепловую энергию, и понимание этих различий поможет избежать дорогостоящей переделки, чрезмерного образования шлака и нестабильного качества кромок.

Марки стали — это не произвольные классификации. Согласно KGS Steel , системы классификации AISI и ASTM предоставляют важную информацию о содержании углерода, легирующих элементах и механических свойствах, что напрямую влияет на поведение материала при листовой резке. Давайте рассмотрим, какие характеристики делают определённые стали идеальными для лазерной обработки, и как подготовить материалы для достижения наилучших результатов.

Понимание спецификаций стали лазерного качества

Что именно делает сталь «лазерного качества»? Когда производители используют этот термин, они имеют в виду материал, который был специально обработан для устранения типичных проблем при резке. Сталевой склад поясняет, что сталь лазерного качества проходит дополнительную прокатку на пассирующем стане, а также обработку на выравнивающем устройстве, правильной машине и непрерывном ротационном ноже — линии продольной резки, которая превращает стандартную полосовую сталь в материал, не вызывающий трудностей при резке.

Вот почему это важно для ваших операций лазерной резки металлического листа. Стандартные стальные рулоны сохраняют «память» от процесса намотки, из-за чего листы изгибаются или деформируются во время резки. Это движение приводит к нестабильному фокусному расстоянию и, как следствие, к непостоянному качеству реза по всей детали. Сталь для лазерной резки полностью устраняет эту память деформации.

- Плоскостность стола: Сталь для лазерной резки лежит абсолютно ровно на рабочем столе, обеспечивая постоянную фокусировку луча по всему листу

- Качество поверхности: Улучшенная поверхность снижает вариации отражательной способности, которые могут влиять на поглощение энергии

- Жесткие допуски: Постоянная толщина по всему листу обеспечивает предсказуемые параметры резки

- Соответствие химического состава: Равномерное распределение сплава предотвращает появление горячих точек или нестабильных тепловых реакций

- Устранение памяти деформации: Отсутствие восстановления формы или скручивания в процессе обработки

Для лазерной резки низкоуглеродистой стали марки A36 и 1008 отлично подходят для лазерной обработки. Эти низкоуглеродистые стали — с содержанием углерода менее 0,3 % — режутся более предсказуемо и чисто по сравнению с высокоуглеродистыми аналогами. Их стабильные тепловые свойства позволяют операторам один раз оптимизировать параметры резки и сохранять качество в течение всего производственного цикла.

Лазерная резка нержавеющей стали представляет другие аспекты. Согласно SendCutSend, аустенитные нержавеющие стали, такие как марки 304 и 316, отлично подходят благодаря своей однородной структуре и более низкой теплопроводности. Более низкая теплопроводность на самом деле играет вам на руку — тепло более эффективно концентрируется в зоне реза, обеспечивая более чистые кромки и минимальные зоны термического влияния.

При работе с высокопрочными низколегированными сталями (HSLA), передовыми высокопрочными сталями (AHSS) или сверхвысокопрочными сталями (UHSS) следует ожидать необходимости корректировки параметров резки. Повышенное содержание легирующих элементов может влиять на скорость поглощения энергии и тепловое поведение. Особую роль играет содержание углерода — для материалов с повышенным содержанием углерода могут потребоваться изменённые скорости и мощность, чтобы предотвратить закалку кромок.

Особенности резки горячекатаной и холоднокатаной стали

Помимо выбора марки, тип отделки вашей стали значительно влияет на результаты лазерной резки. Понимание различий между горячекатаной и холоднокатаной сталью помогает правильно подготовить материалы и установить соответствующие параметры оборудования.

Горячекатаная сталь: Получают при прокатке стали при температуре выше 1700°F с последующим охлаждением на воздухе при комнатной температуре. Этот процесс нормализует материал, но оставляет характерный слой окалины — тёмный оксидный слой, который может мешать поглощению лазерной энергии. Горячекатаная углеродистая сталь хорошо подходит для конструкционных применений, где прочность важнее внешнего вида, однако окалина требует особого внимания.

Для операций лазерной резки листового металла окалина представляет двойную проблему. Оксидный слой обладает другими тепловыми свойствами по сравнению с основным металлом, что вызывает нестабильное поглощение энергии. Кроме того, окалина может отслаиваться во время резки, загрязняя оптику или создавая дефекты поверхности. Рассмотрите следующие подходы к подготовке:

- Механическая очистка от окалины перед резкой для получения стабильных результатов

- Повышение мощности лазера для пробоя окалины (менее надёжно)

- Выбор горячекатаного травленого и смазанного (HRP&O) материала вместо обычного

Горячекатаный травленый и смазанный (HRP&O): Этот материал подвергается обработке в кислотной ванне после прокатки для удаления окалины, а затем покрывается защитным маслом для предотвращения коррозии. Вы получаете экономическую выгоду от горячекатаной стали с более чистой поверхностью, которая обеспечивает более стабильные результаты при лазерной обработке. Более гладкая поверхность делает HRP&O отличным компромиссным вариантом для лазерной резки металлических листов, когда не требуется высокая точность холоднокатаного материала.

Холоднокатаная сталь: После первоначальной горячей прокатки и охлаждения этот материал повторно прокатывается при комнатной температуре для получения более гладкой и точной поверхности. Упрочнение при деформации в ходе этой дополнительной обработки делает холоднокатаную сталь более прочной и размерно точной по сравнению с горячекатаными аналогами. Для операций по изготовлению, требующих жестких допусков или последующих операций гибки, холоднокатаный материал обеспечивает превосходные результаты.

Холоднокатаные поверхности обеспечивают стабильное поглощение лазерной энергии, предсказуемое поведение при резке и более чистые кромки. Однако это повышенное качество достигается за счёт более высокой стоимости материала. При лазерной резке алюминия или обработке других отражающих металлов применяются аналогичные принципы подготовки поверхности — более чистые и однородные поверхности всегда дают лучший результат.

Толщина также влияет на выбор марки и отделки. Современные волоконные лазеры эффективно обрабатывают углеродистую сталь толщиной до 25 мм, тогда как лазерная резка нержавеющих сталей и других сплавов может иметь более ограниченные возможности по толщине в зависимости от мощности оборудования. Для более толстых материалов состояние поверхности становится всё более важным, поскольку время резки увеличивается и возрастает накопление тепла.

Подбирая марку стали и отделку в соответствии с возможностями вашего лазерного оборудования и требованиями конечного использования, вы закладываете основу для стабильной резки высокого качества. Однако выбор материала — лишь часть уравнения: вспомогательный газ, который вы используете, играет не менее важную роль в определении качества кромки и эффективности обработки.

Выбор вспомогательного газа и его влияние на качество реза стали

Вы выбрали тип лазера и подготовили материал из стали — но именно здесь многие производители допускают дорогостоящие ошибки. Вспомогательный газ, проходящий через режущее сопло, — это не просто вспомогательный элемент; он напрямую определяет качество кромки, скорость резки и требования к последующей обработке. Представьте лазер как лезвие, плавящее металл, а газ — как мощную струю, удаляющую расплавленный материал и формирующую конечный результат.

По данным Metal-Interface, производители иногда спешно принимают решение по выбору газа, хотя этот выбор напрямую влияет на все — от производительности до затрат на последующую обработку. Независимо от того, используете ли вы лазер для резки стали в условиях массового производства автомобилей или для изготовления точных единичных деталей, понимание научных основ выбора вспомогательного газа кардинально улучшает результаты резки.

Так что же именно делает вспомогательный газ? Когда лазерный луч проникает в поверхность стали, он образует расплавленную зону, которая без вмешательства естественным образом затвердеет в линии реза. Поток сжатого газа одновременно выполняет четыре ключевые функции: выбрасывает расплавленный металл, предотвращая образование заусенцев, контролирует химические реакции на кромке реза, защищает оптику оборудования от дыма и брызг, а также регулирует тепло, снижая коробление. Современные операции лазерной резки металла буквально невозможны без правильной подачи газа.

Резка кислородом для скорости и эффективности

При резке углеродистой и низкоуглеродистой стали кислород обеспечивает то, что недоступно ни одному другому газу: экзотермическую реакцию, которая активно ускоряет процесс резки. Вот как это работает — кислород не просто выдувает расплавленный материал, он вступает в химическую реакцию с нагретой сталью, создавая дополнительную тепловую энергию, которая дополняет мощность лазера.

Эта реакция горения объясняет, почему лазерная резка металла с использованием кислорода достигает значительно более высокой скорости при обработке низкоуглеродистой стали. Согласно Rise Laser , экзотермическая реакция генерирует дополнительное тепло, позволяя лазеру резать толстую низкоуглеродистую сталь намного быстрее, чем при использовании любого другого газа. Для производств с высокой интенсивностью обработки углеродистой стали это преимущество по скорости напрямую приводит к снижению стоимости на единицу продукции.

Рабочие параметры говорят сами за себя. Для кислородной резки, как правило, требуется всего около 2 бар давления и расход около 10 кубометров в час — значительно меньше, чем при резке азотом. Более низкое потребление означает снижение эксплуатационных затрат для операций лазерной резки стали, ориентированных в первую очередь на обработку конструкционной стали.

Однако у кислородной резки есть существенный недостаток: окисление. Та же химическая реакция, которая ускоряет резку, создает темный оксидный слой на кромках среза. Окисленная поверхность имеет слегка сероватый оттенок и может потребовать дополнительной отделки, включая:

- Щеточную обработку или шлифовку перед покраской

- Химическую очистку для эстетических применений

- Подготовку кромок перед сваркой для обеспечения надлежащего сплавления

- Дополнительное время на очистку в производственных процессах

Для конструкционных стальных деталей, сельскохозяйственного оборудования или применений, где вырезанный край будет скрыт или окрашен, преимущество кислорода по скорости часто перевешивает проблему окисления. Но когда важны внешний вид кромки или качество сварного шва, потребуется иной подход.

Резка азотом для кромок, готовых к сварке

Когда последующие процессы требуют безупречных кромок — например, сварка, порошковое покрытие или видимые архитектурные элементы — азот становится предпочтительным решением для лазерной резки стали. В отличие от реакционноспособного кислорода, азот полностью инертен. Его задача носит исключительно механический характер: удаление расплавленного материала под высоким давлением с одновременной защитой кромки реза от атмосферного кислорода.

Результаты говорят сами за себя. Isotema объясняет, что азот предотвращает окисление во время резки, обеспечивая блестящие, чистые кромки, готовые к сварке, без необходимости дополнительной обработки. Это делает азот лучшим выбором для нержавеющей стали, алюминия и любых применений, где требуется лазерная резка металла с переходом деталей непосредственно на следующий производственный этап.

Но такая чистая кромка имеет свою цену — как по расходу газа, так и по скорости резки. Резка азотом требует значительно более высокого давления (22–30 бар по сравнению с 2 барами у кислорода) и потребляет приблизительно от 40 до 60 кубометров в час, а иногда достигает 120 кубометров в час для более толстых материалов. Кроме того, резка с использованием азота проходит примерно на 30 % медленнее, чем резка кислородом, при одинаковой толщине стали.

Несмотря на эти более высокие эксплуатационные параметры, азот зачастую оказывается экономически выгоднее, если учитывать общую картину производства. Учтите, какие затраты на последующих этапах устраняются:

- Не требуется трудозатрат на шлифовку или зачистку кромок

- Возможность прямой сварки без риска загрязнения

- Прочное сцепление краски и порошкового покрытия без дополнительной подготовки

- Устранение узких мест на финишных участках

Как отмечает Жан-Люк Маршан из Messer France в Отраслевом отчёте Metal-Interface , «Сегодня наблюдается тенденция рынка использовать единый многоцелевой источник газа на основе азота». Такая универсальность — эффективная работа азота со сталью, нержавеющей сталью и алюминием — упрощает операции для предприятий, обрабатывающих различные материалы.

| Параметры | Кислород в качестве вспомогательного газа | Азот в качестве вспомогательного газа |

|---|---|---|

| Обработка краев | Тёмный, окисленный слой | Светлый, чистый, без оксидной плёнки |

| Скорость резки (углеродистая сталь) | ~30 % быстрее, чем азот | Базовая скорость |

| Рабочее давление | ~2 бара | 22–30 бар |

| Расход газа | ~10 м³/час | 40–120 м³/час |

| Стоимость газа в час | Ниже | Выше |

| Лучше всего подходит для материалов | Углеродистая сталь, мягкая сталь | Нержавеющая сталь, алюминий, все металлы |

| Подходящие приложения | Конструкционные детали, скрытые кромки, сталь в большом объеме | Сварные конструкции, окрашенные детали, видимые компоненты |

| Требуется ли постобработка | Часто (шлифовка, очистка, подготовка) | Минимальные или отсутствующие |

Выбор между кислородом и азотом в конечном итоге зависит от вашего конкретного технологического процесса. Для компании, в основном режущей углеродистую сталь толщиной более 2–3 мм, где кромки будут окрашены или скрыты, преимущество кислорода в скорости оправдывает себя с экономической точки зрения. Для предприятий, обрабатывающих нержавеющую сталь, алюминий или детали, требующие немедленной сварки, чистая кромка при использовании азота устраняет дорогостоящие вторичные операции.

Некоторые производства сохраняют возможность использования двух газов, переключаясь в зависимости от типа материала и требований к конечному использованию. Эта гибкость позволяет оптимизировать каждый заказ индивидуально — использовать преимущества скорости кислорода там, где это уместно, и применять преимущества качества азота для сложных задач. Понимание этих критериев выбора газа позволяет принимать обоснованные решения, обеспечивающие баланс между качеством реза, скоростью обработки и общими производственными затратами.

Конечно, правильный выбор газа — это лишь часть пути к оптимальным результатам. Даже при правильном выборе газа некорректные параметры резки могут привести к дефектам, которые снижают качество деталей. Рассмотрим ключевые параметры качества, определяющие успешность лазерной резки стали.

Параметры качества резки и допустимые отклонения

Вы выбрали тип лазера, подходящую марку стали и вспомогательный газ — но как убедиться, что полученные резы соответствуют заданным характеристикам? Понимание измеримых параметров, определяющих точность лазерной резки, позволяет отличить приемлемые детали от бракованных. Эти показатели качества напрямую влияют на то, правильно ли будут установлены лазерные детали, обеспечат ли они необходимую прочность и удовлетворят ли ожидания ваших клиентов.

Успешная лазерная резка листового металла — это не просто прохождение через материал, а контроль того, как именно происходит рез. По мнению DW Laser, качество лазерной резки определяется четырьмя ключевыми факторами: точностью (точные размеры, как указано), качеством кромки (гладкость и отделка), стабильностью (однородность резов на нескольких деталях) и минимальной зоной термического влияния. Давайте рассмотрим каждый параметр, чтобы вы могли оценить и оптимизировать результаты своей резки.

Ширина реза и её влияние на точность детали

Представьте, что вы рисуете линию маркером вместо тонкого пера. Маркер удаляет больше материала, чем перо, изменяя конечные размеры. Ширина реза работает по тому же принципу — это количество материала, которое фактически удаляется лазерным лучом во время резки. Эта, казалось бы, небольшая деталь имеет большое значение для допусков деталей и выхода годного материала.

Согласно Boco Custom , ширина реза волоконного лазера обычно составляет от 0,006 до 0,015 дюймов (0,15–0,38 мм) и зависит от типа материала, его толщины и настройки сопла. Эта разница может показаться незначительной, но при изготовлении деталей, которые должны точно соединяться между собой, каждый десятый миллиметр имеет значение.

Вот где важна ширина реза: небольшие внутренние элементы, такие как отверстия, фактически «уменьшаются» на величину ширины реза, тогда как крупные внутренние вырезы могут «увеличиваться». Например, если вам нужно сквозное отверстие под метрическую резьбу M6 (6,6 мм), выполнение его точно 6,6 мм приведёт к получению меньшего по размеру отверстия после лазерной резки. Увеличение размера в проекте до 6,6–6,8 мм снижает риск получения слишком плотных соединений после резки и отделки.

Ширина реза также влияет на расчет выхода материала. При размещении нескольких деталей на одном листе необходимо учитывать ширину реза и достаточный зазор между деталями. Несоблюдение этих параметров приводит либо к потере материала, либо к получению деталей с отклонениями от допусков. Операции лазерной резки листового металла становятся более экономически выгодными, когда вы точно понимаете, сколько материала расходуется при каждом резе.

- Мощность лазера: Более высокие значения мощности могут увеличивать ширину реза, особенно на тонких материалах, где избыточная энергия распространяется в боковых направлениях

- Скорость резки: Снижение скорости увеличивает воздействие тепла, что потенциально расширяет рез; повышенная скорость может обеспечивать более чистые и узкие резы

- Положение фокуса: Оптимальная фокусировка даёт минимальный размер пятна и наиболее узкий рез; дефокусировка увеличивает ширину реза

- Давление вспомогательного газа: Более высокое давление способствует более эффективному удалению расплавленного материала, уменьшая повторное налипание и контролируя геометрию реза

- Расстояние сопла до поверхности: Поддержание постоянного расстояния обеспечивает равномерный поток газа и стабильную подачу луча по всей длине реза

Управление зонами термического влияния в стали

Когда концентрированная тепловая энергия плавит сталь, окружающий материал не остаётся без изменений. Зона термического влияния (ЗТВ) — это область рядом с резом, которая подвергается изменениям температуры, достаточным для изменения её микроструктуры, даже если она фактически не плавится. Для конструкционных применений понимание ЗТВ имеет важнейшее значение для сохранения целостности материала.

Согласно Amber Steel , лазерная резка формирует небольшую, локализованную ЗТВ вблизи области реза — значительно меньшую по сравнению с плазменной или газокислородной резкой. Этот контролируемый ввод тепла является одной из причин, по которой прецизионные услуги лазерной резки предпочтительны для применений, требующих стабильных свойств материала.

Почему важна зона термического влияния (HAZ)? В пределах этой зоны изменяются механические свойства стали. Вы можете столкнуться с повышенной твёрдостью (что на первый взгляд полезно, но может привести к хрупкости), снижением коррозионной стойкости в нержавеющих сталях или изменённой зернистой структурой, влияющей на усталостные характеристики. В высокопрочных сталях HAZ может стать слабым местом, где при нагрузке начинаются разрушения.

Размер вашей зоны термического влияния зависит от нескольких факторов. Материалы с более высокой теплопроводностью быстрее рассеивают тепло, создавая более узкие зоны. Напротив, материалы, которые дольше удерживают тепло, формируют более крупные затронутые области. Параметры резки также играют не менее важную роль:

- Меньший тепловой ввод: Более высокая скорость резки и оптимизированные настройки мощности уменьшают общее тепловое воздействие, минимизируя глубину HAZ

- Более высокая скорость резки: Меньшее время пребывания при повышенной температуре означает, что меньше тепла проникает в окружающий материал

- Правильный поток вспомогательного газа: Эффективное охлаждение за счёт газа под высоким давлением снижает накопление тепла

- Толщина материала: Более толстые материалы действуют как лучшие теплоотводы, зачастую создавая более узкую зону термического влияния относительно объема материала

Для критически важных конструкционных компонентов может потребоваться полное удаление зоны термического влияния с помощью дополнительной обработки. Механическая обработка или шлифовка кромки реза устраняют поврежденный материал, но увеличивают трудозатраты и снижают выход годного. Более практичный подход? Оптимизация параметров резки для минимизации зоны термического влияния с самого начала — достижение чистого реза, сохраняющего свойства материала без необходимости дополнительных операций.

Качество кромки и достижимые допуски

Проведите пальцем по кромке лазерной резки, и вы сразу почувствуете разницу в качестве. Характеристики поверхности кромки варьируются от зеркально-гладкой до явно выраженной полосчатости — и несколько факторов определяют, где ваши резы окажутся на этом спектре. Для прецизионных услуг лазерной резки качество кромки зачастую определяет, пройдут ли детали проверку.

Полосы — тонкие линии, проходящие перпендикулярно направлению реза — возникают из-за импульсного характера подачи лазерной энергии и динамики расплавленного материала. Более грубые полосы обычно указывают на несоответствие скорости резки и мощности, тогда как гладкие края свидетельствуют об оптимизированных параметрах. Параметры шероховатости поверхности при лазерной резке стали обычно находятся в диапазоне от 25 до 100 микродюймов в зависимости от толщины материала и параметров резки.

Какие допуски вы можете реально достичь? Согласно справочным данным точных производителей, волоконные лазеры обычно обеспечивают ±0,005 дюйма (0,13 мм) на тонколистовых материалах, увеличиваясь до ±0,010 дюйма (0,25 мм) с ростом толщины. Для позиционной точности отверстий, взаимодействующих с крепежными системами, обычно достижимо значение ±0,010 дюйма при правильной фиксации и калибровке.

Длинные детали создают дополнительные сложности. На больших длинах накопленная погрешность может достигать ±0,3–0,5 мм на метр из-за теплового расширения и динамики станка. При резке длинных монтажных пластин или направляющих отдельно контролируйте общую длину и критические расстояния от отверстий до края, чтобы предотвратить накопление допусков, которое может нарушить сборку.

Вариации материала также влияют на достижимую точность. Стандартные технические условия для листовой стали допускают отклонения толщины в пределах ±5–10% от номинального значения. Если вы проектируете выступы для материала толщиной 0,125 дюйма, фактическая толщина стали может составлять от 0,118 до 0,137 дюйма. Учет соответствующих зазоров в конструкции позволяет компенсировать такие реальные отклонения без возникновения проблем при сборке.

Имейте в виду, что стоимость лазерной резки и общие расходы на проект часто зависят от требований к допускам. Более жесткие допуски требуют тщательной оптимизации параметров, потенциально более медленной скорости резки и увеличения времени на контроль качества. Указывайте жесткие допуски только там, где это необходимо по функциональным требованиям, а в остальных местах используйте стандартную точность для сохранения экономической эффективности.

Эти параметры качества — ширина реза, глубина зоны термического воздействия (HAZ), качество кромки и размерные допуски — обеспечивают измеримую основу для оценки результатов лазерной резки. Но что происходит, если резы не соответствуют спецификациям? Понимание распространенных дефектов и их причин дает вам знания для быстрого устранения неполадок и поддержания стабильного качества.

Распространенные дефекты и устранение неполадок при лазерной резке стали

Даже при оптимальных настройках оборудования и использовании качественных материалов на деталях из листовой стали, полученных лазерной резкой, могут возникать дефекты. Хорошая новость заключается в том, что большинство проблем с резкой подчиняются предсказуемым закономерностям и имеют определённые причины — и как только вы поймёте эти взаимосвязи, устранение неполадок станет простым делом. Независимо от того, имеете ли вы дело с упрямым шлаком, некрасивыми заусенцами или короблением тонких листов, в этом разделе вы найдёте практические решения, необходимые для возврата к производству качественных деталей.

Согласно HG Laser Global, заусенцы и другие дефекты возникают из-за неправильной эксплуатации или технических проблем — а не из-за качества оборудования. Ключевое значение имеет понимание того, что лазерная резка листового металла требует точной согласованности между мощностью, скоростью, газом и фокусировкой. Как только какой-либо параметр отклоняется от оптимального значения, появляются дефекты.

Устранение образования наплывов и заусенцев

Шлак — это упрямый расплавленный материал, который повторно затвердевает на кромке реза — является одной из самых раздражающих проблем при лазерной обработке листового металла. Вместо чистого края, готового к сборке, остаются шероховатые выступы, требующие дополнительной шлифовки или отделки. Понимание причин образования шлака помогает устранить его в корне.

Представьте процесс образования шлака следующим образом: лазер плавит сталь, а вспомогательный газ должен полностью выдувать расплавленный материал из пропила. Если газ не успевает удалить всю жидкую массу до её затвердевания, шлак прилипает к кромке реза. Согласно Accurl , это обычно вызвано тремя основными причинами, действующими независимо или совместно.

-

Проблема: Сильное накопление шлака на нижнем крае

Причина: Недостаточная мощность лазера для толщины материала — луч не проникает полностью, оставляя частично расплавленный материал, который прилипает к краю

Решение: Увеличьте мощность лазера или уменьшите скорость резки; проверьте чистоту линзы и наличие загрязнений оптики, влияющих на передачу луча -

Проблема: Появление шлака прерывисто вдоль линии реза

Причина: Скорость резки слишком высока для установленной мощности — лазер перемещается до завершения полного проникновения

Решение: Постепенно снижайте подачу, пока не появятся стабильные чистые резы; сбалансируйте с корректировкой мощности, чтобы сохранить производительность -

Проблема: Мелкие частицы шлака прилипают, несмотря на правильные настройки мощности и скорости

Причина: Недостаточное давление или поток газа — расплавленный материал недостаточно эффективно удаляется

Решение: Увеличьте давление вспомогательного газа; при резке азотом нержавеющей стали попробуйте давление 12–15 кг, чтобы эффективно выдувать отходы и предотвращать образование заусенцев

Заусенцы представляют схожую, но отдельную проблему. В то время как шлак связан с повторно затвердевшим металлом, заусенцы — это избыточные остаточные частицы, которые образуются при резке металла лазером при неправильных настройках. Как HG Laser объясняет, чистота газа играет ключевую роль — после двух замен баллонов чистота газа ухудшается, и качество резки падает. Всегда используйте газы высокой чистоты и проверяйте стандарты качества у вашего поставщика.

-

Проблема: Заусенцы на срезах нержавеющей стали

Причина: Недостаточное давление газа для предотвращения окисления и удаления отходов

Решение: Переключитесь на азот под давлением 12–15 кг; инертные свойства азота предотвращают окисление, обеспечивая при этом эффективное удаление отходов -

Проблема: Появление заусенцев после продолжительных сеансов резки

Причина: Тепловой дрейф, вызывающий изменение положения фокуса, или нестабильность станка из-за длительной работы

Решение: Дайте станку отдохнуть и остыть; повторно откалибруйте положение фокуса; проверьте износ или повреждение сопла

Предотвращение тепловых деформаций в тонких стальных листах

Коробление представляет собой один из самых сложных дефектов, исправить которые после возникновения практически невозможно, — и при этом один из самых легко предотвратимых, если понимать физические процессы. Согласно Reger Laser , искажение деталей — это скрытый убийца производительности в лазерной обработке. Вы проектируете идеальную деталь, вырезаете её на высокоточном оборудовании, а полученная деталь оказывается деформированной или изогнутой.

Вот что происходит: когда ваш лазерный луч высокой мощности разрезает металл, он генерирует экстремальную температуру в очень небольшой области. По мере перемещения лазера окружающий металл подвергается быстрым циклам нагрева и охлаждения. Неравномерное распределение тепла вызывает различное расширение и сжатие, и когда эти внутренние напряжения высвобождаются после резки, деталь деформируется.

Чем тоньше ваш материал и сложнее геометрия, тем более выраженными становятся эти эффекты. Инструменты для успешной резки листового металла должны учитывать управление тепловыми процессами на протяжении всего цикла.

-

Проблема: Коробление тонких листов во время или сразу после резки

Причина: Избыточное накопление тепла из-за сосредоточенной резки в одной области

Решение: Применяйте стратегическую последовательность резки — чередуйте обработку разных участков листа, чтобы обеспечить рассеивание тепла; избегайте завершения всех резов в одном регионе перед переходом к следующему -

Проблема: Деформация малых и тонких деталей до завершения резки

Причина: Деталь слишком рано теряет соединение с окружающим материалом, что позволяет тепловому напряжению деформировать её

Решение: Используйте микротабы, чтобы удерживать детали соединёнными с основой до завершения резки; окружающий материал будет работать как теплоотвод -

Проблема: Длинные узкие детали прогибаются вдоль своей длины

Причина: Последовательная резка создаёт температурный градиент от начала до конца

Решение: Выполняйте резку от центра наружу в попеременных направлениях; немного снизьте мощность и увеличьте скорость, чтобы минимизировать подвод тепла на единицу длины

Оптимизация последовательности резки зачастую является наиболее эффективным инструментом для минимизации деформации — и её внедрение ничего не стоит. Вместо того чтобы резать детали в порядке их расположения в раскрое, запрограммируйте путь резки так, чтобы тепло равномерно распределялось по всему листу. Давайте участкам остыть, пока выполняется резка в других местах, а затем возвращайтесь, чтобы завершить обработку соседних элементов.

Устранение шероховатых и полосатых кромок

Если при резке листового металла лазером кромки имеют видимые линии, чрезмерную шероховатость или неоднородную поверхность, проблема, как правило, связана с несоответствием параметров или состоянием оборудования.

-

Проблема: Выраженные следы (линии, перпендикулярные направлению реза)

Причина: Скорость резки не соответствует выходной мощности — либо слишком высокая, либо слишком низкая для заданных условий

Решение: Если следы направлены в сторону верхней части реза, скорость слишком высока; если в сторону нижней — слишком низка. Постепенно корректируйте скорость до минимального проявления следов -

Проблема: Шероховатая, неравномерная кромка, качество которой различается по площади листа

Причина: Неправильное или изменяющееся положение фокуса; нарушение плоскостности материала

Решение: Повторно откалибруйте положение фокуса; убедитесь, что материал лежит ровно, без подъемов; проверьте сопло на наличие повреждений, влияющих на равномерность газового потока -

Проблема: Шлак, оставшийся на нижней части кромки реза

Причина: Скорость резки слишком высока — заготовка не успевает прорезаться, образуя наклонные полосы и остатки

Решение: Уменьшите скорость резки; увеличьте мощность, если этого требует толщина материала

Помните, что лазерная резка — это точный процесс, при котором небольшие изменения параметров приводят к измеримым различиям в качестве. При устранении неполадок изменяйте по одному параметру за раз и фиксируйте результаты. Такой системный подход помогает точно определить конкретную причину проблемы, а не вносить одновременно несколько изменений, которые затрудняют поиск решения.

Устранив выявленные дефекты, вы сможете стабильно производить детали высокого качества. Однако лазерная резка — не единственный способ обработки стального листа, и понимание того, когда более целесообразно использовать альтернативные методы, позволяет выбрать оптимальный подход для требований каждого проекта.

Лазерная резка против плазменной, гидроабразивной и механической резки

Лазерная резка обеспечивает исключительную точность при обработке стального листа, но всегда ли она является наилучшим выбором? Понимание того, как лазерные технологии соотносятся с плазменной, водоструйной и механической резкой, помогает подобрать оптимальный метод резки в соответствии с конкретными требованиями каждого проекта. Иногда лучший инструмент для вашей задачи — вовсе не лазер.

Согласно 3ERP, каждая технология резки имеет свои уникальные преимущества и подходящие сферы применения. Решение зависит от толщины материала, требуемых допусков, требований к качеству кромки и бюджетных ограничений. Давайте рассмотрим, как эти услуги по резке стали сравниваются по параметрам, наиболее важным для ваших производственных решений.

Лазерная или плазменная резка при обработке стального листа

Когда необходимо быстро и точно выполнить лазерную резку металла, ведущее положение в обработке тонких материалов занимают волоконные лазеры. Однако плазменная резка становится актуальной, когда увеличивается толщина материала и сжимаются бюджеты. Понимание того, в каких случаях каждая технология наиболее эффективна, помогает применять правильный инструмент для каждой задачи.

Плазменная резка использует ускоренный поток ионизированного газа — нагретого до температуры свыше 20 000 °C — для плавления электропроводных металлов. Согласно Wurth Machinery, при резке стальных плит толщиной более 1/2 дюйма плазменная резка становится очевидным выбором, обеспечивая наилучшее сочетание скорости и экономической эффективности для тяжелых материалов.

Здесь становятся очевидными компромиссы. Лазер, который разрезает металл с хирургической точностью, обеспечивает ширину реза около 0,4 мм. Плазма? Примерно 3,8 мм — почти в десять раз шире. Эта разница напрямую влияет на выход материала и допуски деталей. Для сложных геометрий, малых отверстий или плотно прилегающих сборок плазменная резка просто не может обеспечить необходимую точность.

С точки зрения затрат плазменная резка предпочтительнее для предприятий с простыми требованиями. Oxygen Service Company отмечает, что стоимость плазменных столов и механизмов резки значительно ниже, чем у лазерных систем. Для производителей, которым нужно лишь резать металл без необходимости высокой точности, плазменная резка представляет собой привлекательное решение.

Качество кромки представляет собой еще одно важное различие. Листовой металл, вырезанный лазером, имеет гладкие, зачастую свободные от заусенцев кромки, готовые к немедленному использованию или сварке. Кромки, полученные плазменной резкой, более шероховатые и имеют выраженные зоны термического воздействия, что обычно требует дополнительной шлифовки или отделки перед последующими операциями. Если ваш технологический процесс требует немедленной свариваемости или нанесения покрытия, чистая кромка от лазерной резки устраняет дорогостоящие вторичные операции.

Когда водоструйная резка или гильотинная резка являются более предпочтительными

Некоторые применения требуют возможностей, которые ни лазерная, ни плазменная резка не могут обеспечить. Гидроабразивная резка и механическая правка заполняют определенные ниши, в которых они превосходят тепловые методы резки.

Гидроабразивная резка: Использует воду под высоким давлением — обычно от 30 000 до 90 000 фунтов на квадратный дюйм — в смеси с абразивными частицами для резки практически любого материала. Основное преимущество? Отсутствие тепла. По данным 3ERP, гидроабразивные системы не создают зоны термического воздействия, что делает их идеальными для металлов с низкой температурой плавления или применений, где недопустимы тепловые деформации.

Рассмотрите водоструйную резку при обработке:

- Термочувствительных материалов, которые могут деформироваться при термической резке

- Толстых материалов, превышающих возможности лазера — водоструйная резка справляется с любой толщиной

- Сборок из различных материалов, включая камень, стекло или композиты

- Применений, где требуется полное отсутствие металлургических изменений на кромке реза

Недостатки? Скорость и стоимость. Wurth Machinery's испытания показали, что водоструйная резка стального листа толщиной 1 дюйм происходит в 3–4 раза медленнее, чем плазменная, а эксплуатационные расходы примерно вдвое выше на погонный фут реза. Кроме того, очистка занимает больше времени — сочетание воды и абразивов создает значительно больше отходов по сравнению с лазерной резкой. Для массового производства стальных листов универсальность водоструйной резки редко оправдывает её более низкую производительность.

Механическая правка: Для прямых резов на листовом металле ничто не может сравниться со скоростью и простотой гильотинной резки. Эта технология, существующая уже несколько веков, использует противоположно расположенные ножи для разделения материала без каких-либо расходных материалов — без газа, без электричества, кроме питания самой машины, без необходимости замены абразивов.

Резка отлично подходит, когда ваши детали требуют только прямых краев и простой прямоугольной геометрии. Ножницы могут разрезать стопку за стопкой листов стали за считанные секунды, намного опережая любые термические или абразивные методы при выполнении прямолинейных резов. Для операций вырубки или резки листового материала по размеру резка обеспечивает непревзойденную эффективность.

В чём ограничение? В геометрии. Стоит вам понадобиться кривые, отверстия, выемки или любой другой нелинейный элемент — и резка становится бесполезной. Эта технология отлично справляется с одной задачей, но не предлагает никакой гибкости за пределами прямых резов.

| Параметры | Лазерная резка | Плазменная резка | Резка водяной струей | Механическая стрижка |

|---|---|---|---|---|

| Диапазон толщины | До 25 мм (волокно) | 3 мм до 150 мм и более | Неограниченное | До 25 мм, типично |

| Качество кромки | Отличное, минимальная заусенечность | Умеренная, более шероховатые кромки | Очень хорошее, без зоны термического влияния | Чистый срез, незначительная деформация |

| Зона термического влияния | Небольшая, локализованная | Больше, более выраженные | Отсутствует | Отсутствует |

| Скорость резки (тонкая) | Очень быстрая | Быстрый | Умеренный | Экстремально высокая скорость (только прямые линии) |

| Скорость резки (толстая) | Умеренный | Быстрый | Медленный | Высокая скорость (только прямые линии) |

| Ширина ребра | ~0,4 мм | ~3,8 мм | ~0,6 мм | Н/Д (материал не удаляется) |

| Операционные расходы | Низкий | Низкий | Высокий | Очень низкий |

| Стоимость оборудования | Высокий | Низкий | Высокий | Умеренный |

| Геометрические возможности | Сложные формы, мелкие элементы | Простые и умеренно сложные формы | Сложные формы | Только прямые резы |

| Материал | Широкий спектр (металлы, некоторые неметаллы) | Только проводящие металлы | Любой материал | Пластичные листовые металлы |

Соответствие технологии вашим требованиям

Какой метод выбрать? Ответ полностью зависит от того, что вы режете и что будет происходить с этой деталью дальше.

Выберите сталь с лазерной резкой, когда:

- Детали требуют жестких допусков (допустимо ±0,005 дюйма)

- Геометрия включает мелкие отверстия, сложные узоры или тонкие детали

- Качество кромки должно обеспечивать немедленную сварку или покраску

- Толщина материала не превышает 25 мм

- Объемы производства оправдывают инвестиции в оборудование

Выберите плазменную резку, когда:

- Материал превышает толщину 1/2 дюйма, а требования к точности умеренные

- Ограничения бюджета ограничивают инвестиции в оборудование

- Простые формы с более широкими допусками соответствуют требованиям

- Скорость резки толстого листа важнее качества кромки

Выбирайте водоструйную резку, если:

- Тепловая деформация абсолютно недопустима

- Материал чрезвычайно толстый или чувствительный к нагреву

- Обработка неметаллических материалов совместно со сталью

- Металлургическая целостность на кромке реза имеет решающее значение

Выбирайте резку сдвига, когда:

- Требуются только прямые резы

- Максимальная производительность при простых заготовках имеет наибольшее значение

- Минимизация затрат на расходные материалы является приоритетом

Многие успешные сервисы резки металла используют несколько технологий, чтобы удовлетворить весь спектр требований своих клиентов. Начав с системы, которая справляется с наиболее типичными задачами, а затем добавляя дополнительные возможности по мере роста объемов, можно обеспечить гибкость для принятия разнообразных проектов и одновременно оптимизировать затраты для каждого конкретного применения.

Понимание различий между этими технологиями позволяет принимать обоснованные решения при выборе поставщиков — будь то оценка покупки оборудования или выбор внешних услуг по резке металла для ваших проектов. Следующий вопрос — понимание факторов, влияющих на стоимость, чтобы точно планировать бюджет и эффективно оценивать коммерческие предложения.

Факторы стоимости и выбор поставщиков услуг лазерной резки

Теперь, когда вы разобрались в технологиях и параметрах качества, поговорим о деньгах. Независимо от того, ищете ли вы услуги лазерной резки металла или оцениваете покупку оборудования, понимание факторов, влияющих на стоимость, поможет вам точно планировать бюджет, эффективно вести переговоры и принимать более обоснованные решения при закупках. Самый важный момент? Речь идет не о площади материала, а о времени работы станка.

По словам Fortune Laser, многие подходят к вопросу ценообразования с неправильным вопросом: «Какова цена за квадратный фут?». Простая деталь и сложная деталь, изготовленные из одного и того же листа материала, могут иметь совершенно разную цену, поскольку именно сложность, а не размер, определяет, как долго работает лазер. Давайте подробно разберем, на что именно тратятся ваши деньги.

Понимание факторов, влияющих на стоимость лазерной резки

Каждое коммерческое предложение на лазерную резку основывается на фундаментальной формуле, учитывающей пять ключевых элементов. Понимание этой структуры открывает возможности для снижения расходов без ущерба для качества.

Окончательная цена = (Стоимость материалов + Переменные расходы + Постоянные расходы) × (1 + Наценка)

Тип и толщина материала: Здесь всё просто — стоимость сырой стали плюс отходы. Но есть скрытый фактор: толщина материала влияет не только на цену материала. Согласно Fortune Laser, удвоение толщины материала может более чем вдвое увеличить время и стоимость резки, поскольку лазеру необходимо двигаться намного медленнее для чистого проникновения. Обработка плиты толщиной 1/4 дюйма обходится значительно дороже, чем листа толщиной 16 калибра, даже без учёта стоимости сырья.

Сложность реза и общая длина реза: Время работы станка — это основная услуга, за которую вы платите. Каждый дюйм пути лазера добавляет расходы, но дело не только в расстоянии. Очень важное значение имеет количество проколов — каждый раз, когда лазер начинает новый рез, он сначала должен проникнуть в материал. Конструкция с 100 небольшими отверстиями может стоить дороже, чем один большой вырез, из-за суммарного времени прокалывания. Сложные геометрические формы с узкими изгибами вынуждают станок замедляться, дополнительно увеличивая время обработки.

Количество и требования к настройке: Большинство служб лазерной резки с ЧПУ взимают плату за настройку для покрытия загрузки материала, калибровки оборудования и подготовки вашего файла с чертежом. Эти фиксированные расходы распределяются по всем деталям в вашем заказе — что означает значительное снижение стоимости одной детали при увеличении количества. Fortune Laser отмечает, что скидки на крупные заказы могут достигать 70% по сравнению с ценой на единичную деталь.

Вспомогательные операции: Индивидуальная лазерная резка часто представляет собой лишь один этап в вашем производственном процессе. Гибка, нарезание резьбы, установка крепёжных элементов, порошковое покрытие — каждая дополнительная операция влечёт отдельную оплату. При сравнении коммерческих предложений на индивидуальную лазерную резку металла убедитесь, что все необходимые процессы указаны отдельно, чтобы вы сравнивали полную стоимость.

Собственная резка или аутсорсинг: принятие решения

Вот классический производственный вопрос: покупать оборудование или продолжать пользоваться аутсорсингом? Согласно Arcus CNC , если вы тратите более 20 000 долларов США ежегодно на внешнюю лазерную резку деталей, вы фактически оплачиваете стоимость станка — просто он не принадлежит вам.

Рассмотрим реальный пример: производитель, использующий 2000 стальных пластин в месяц по цене 6,00 долларов США за деталь, платит 144 000 долларов в год за внешнюю резку. Выполнение этой же операции на собственном оборудовании обходится примерно в 54 120 долларов в год — экономия почти 90 000 долларов и окупаемость станка за 50 000 долларов всего за шесть с небольшим месяцев.

Но цифры — не вся история. Внутренняя резка даёт преимущества, выходящие за рамки экономии:

- Скорость: Срок изготовления прототипов сокращается с недель до минут — подойдите к станку, вырежьте деталь и сразу протестируйте

- Защита по стандарту IP: Ваши CAD-файлы никогда не покидают ваше предприятие

- Сокращение запасов: Вы режете ровно столько, сколько нужно на этой неделе, вместо заказа крупных партий ради объёмных скидок

Однако внутренняя резка — не всегда правильное решение. Если вы тратите менее 1500–2000 долларов в месяц на сторонние детали, возврат инвестиций, скорее всего, не будет достигнут. Некоторые умные производители используют гибридный подход — выполняют 90 % ежедневных задач самостоятельно, а специализированные работы с толстыми пластинами или экзотическими материалами передают сторонним специалистам.

Оценка поставщиков услуг лазерной резки

При поиске услуги лазерной резки поблизости не все поставщики предлагают одинаковую ценность. В Steelway Laser Cutting подчеркивают, что правильный выбор партнера требует более пристального взгляда, чем просто самая низкая цена. Ниже приведены ключевые вопросы, которые необходимо задать:

- С какими материалами и толщинами вы работаете? Убедитесь, что они могут обрабатывать ваши конкретные марки стали на требуемых толщинах с оптимальным результатом

- Какое у вас типичное время выполнения заказа? Уточните сроки выполнения заказа — от получения файла до отправки товара, а также наличие срочных вариантов

- Какую лазерную технологию вы используете? Волоконная или CO2-резка влияет на качество кромки и стоимость при работе с различными материалами

- Предоставляете ли вы рекомендации по конструированию с учетом технологичности (DFM)? Местные мастерские часто дают бесплатные советы по DFM, которые могут значительно снизить ваши расходы — онлайн-сервисы с автоматической обработкой, как правило, взимают дополнительную плату

- Что включено в вашу смету? Уточните, покрывает ли цена подготовку файлов, материал, все операции резки и доставку

- Можете ли вы выполнять вторичные операции? Гибка, порошковое покрытие и установка крепежа под одной крышей упрощают вашу цепочку поставок

- Какие у вас сертификаты качества? Для автомобильной или аэрокосмической отрасли сертификаты, такие как IATF 16949 или AS9100, могут быть обязательными

Платформы онлайн-запросов цен предлагают непревзойденную скорость — загрузите свой CAD-файл и получите мгновенное ценообразование. Это делает их идеальными для инженеров, которым нужно немедленное бюджетное подтверждение или быстрое прототипирование. Однако автоматизированные системы не выявляют дорогостоящие ошибки проектирования, такие как дублирующие линии, а экспертные рекомендации обычно стоят дополнительно. Традиционные услуги лазерной резки поблизости требуют больше времени для подготовки коммерческого предложения, но зачастую предоставляют ценные советы по оптимизации, которые снижают общую стоимость.

Итог? Независимо от того, оцениваете ли вы услуги лазерной резки для единичного прототипа или серийного производства, сосредоточьтесь на общей стоимости владения, а не только на цене в смете. Учитывайте влияние сроков поставки, стабильность качества, необходимость вторичных операций и ценность технической поддержки. Самая низкая цена за деталь редко обеспечивает минимальную общую стоимость проекта.

Оптимизация проектов лазерной резки стали для достижения успеха

Вы освоили технологию, поняли факторы затрат и научились устранять дефекты — но успех в лазерной резке и изготовлении в конечном итоге зависит от грамотных проектных решений, принятых задолго до того, как ваш стальной лист попадёт на рабочее поле станка. Принципы проектирования с учётом технологичности (DFM) превращают хорошие детали в отличные, одновременно снижая производственные расходы и устраняя проблемы на последующих этапах.

По словам Komaspec, детали, вырезанные лазером, кажутся обманчиво простыми при рассмотрении типичного чертежа, но неудачные подходы к проектированию для изготовления приводят к более высоким затратам и проблемам с качеством. В чём основная проблема? В недостатке знаний о критически важных аспектах технологического процесса с точки зрения обычного инженера. Исправим это, разобрав стратегии оптимизации конструкции, которые отличают любительские проекты от образцовых, готовых к производству.

Оптимизация конструкции для стальных деталей, вырезанных лазером

Прежде чем переходить к конкретным правилам, задайте себе фундаментальный вопрос: подходит ли ваша деталь для лазерной резки? Согласно инженерным рекомендациям Komaspec, некоторые характеристики выводят детали за пределы оптимального диапазона применения лазерной резки металла:

- Ограничения по толщине: Детали толщиной более 25 мм (~1 дюйм) часто имеют шероховатую поверхность, чрезмерное время обработки или деформацию от нагрева — рассмотрите альтернативные методы для толстых плит

- Минимальная толщина: Материалы толщиной менее 0,5 мм могут быть вырезаны неточно из-за смещения или деформации детали в процессе обработки

- Сложные трёхмерные элементы: Фаски, уступы и фаски требуют дополнительной механической обработки, поскольку лазерные системы резки листового металла делают только прямые кромки

После того как вы убедились, что лазерная резка подходит для вашего применения, примените следующие рекомендации по проектированию с учетом технологичности (DFM) для оптимизации вашей конструкции:

- Учитывайте ширину пропила: При проектировании сборок из нескольких деталей, вырезанных лазером, которые должны соединяться между собой, добавляйте половину ширины реза к внутренним элементам и вычитайте половину — от внешних; отсутствие такой компенсации приводит к натягам или чрезмерным зазорам

- Правила выбора размеров отверстий: Минимальный диаметр отверстия должен быть равен толщине листа или превышать её — это лучшая практика; абсолютный минимум составляет половину толщины листа. При меньших значениях точки пробивки вызывают отклонение от допусков, требуя последующего сверления

- Радиусы углов имеют значение: Острые углы заставляют лазерную головку замедляться, увеличивая время резки и потенциально вызывая перегорание с образованием шлака. Минимальный радиус — R0,2 мм, но более крупные радиусы напрямую способствуют снижению затрат и повышению качества

- Упрощайте конструктивные элементы: Каждое отверстие, выемка и контур увеличивают время резки и раскроя. Детали с меньшим количеством сложных элементов обрабатываются быстрее и стоят дешевле — устраните любую геометрию, которая не является функционально необходимой

- Конструкция выступов и пазов: При создании самонесущих сборок проектируйте фиксирующие язычки немного уже пазов, чтобы компенсировать ширину реза и обеспечить плавную посадку при сварке или креплении

- Учитывайте эффект конусности: В стальных листах толщиной более 15 мм лазерная резка вызывает измеримую конусность от верха к низу — это критично для соединений с натягом или прецизионных сборок

Резьбе необходимо уделить особое внимание, поскольку её нарезание невозможно выполнить при лазерной резке. Все резьбовые отверстия требуют дополнительной обработки, а значит, диаметры отверстий должны учитывать операции нарезания резьбы, а не просто соответствовать минимальным порогам лазерной резки. Аналогично, любые полированные кромки или специальные отделки поверхности требуют вторичных операций — чётко указывайте эти требования на чертежах, чтобы обеспечить точное ценообразование.

От прототипа до производственного совершенства

Здесь умные производители получают конкурентное преимущество: быстрое прототипирование позволяет проверить ваши конструкции до начала изготовления производственной оснастки или запуска массового производства. Лазерный станок для резки стали может создавать функциональные прототипы за несколько часов вместо недель, позволяя вам проверять соответствие формы, геометрии и функциональности с использованием реальных стальных деталей, а не приближённых аналогов из 3D-печати.

Согласно Ponoko, современные услуги лазерной резки металла обеспечивают изготовление индивидуальных деталей в тот же день с точностью размеров ±0,003 дюйма (0,08 мм). Эта скорость кардинально меняет цикл разработки — вы можете обнаружить проблему в дизайне в понедельник, внести исправления во вторник и уже в среду держать в руках исправленные прототипы. Сравните это с традиционными сроками изготовления, при которых изменение оснастки занимает недели.

Этап прототипирования также выявляет проблемы с производством, которые незаметны на экране. Эта элегантная изогнутая прорезь? Она может вызвать чрезмерную концентрацию тепла и привести к деформации. Эти близко расположенные отверстия? Они могут нарушить структурную целостность между пропилами. Физические прототипы обнаруживают такие проблемы до того, как они превратятся в дорогостоящие дефекты при серийном производстве.

Учтите, как компоненты, полученные лазерной резкой, интегрируются в общую технологическую цепочку производства. Большинство стальных деталей не существуют обособленно — они соединяются со штампованными элементами шасси, гнутыми кронштейнами, сварными узлами или механически обработанными поверхностями. Ваш лазерный станок для резки листового металла изготавливает заготовку, но окончательные эксплуатационные характеристики определяются последующими операциями.

Этот аспект интеграции важен при выборе производственных партнёров. Поставщик, выполняющий только лазерную резку, вынуждает вас координировать работу нескольких подрядчиков, управлять логистикой между разными объектами и брать на себя ответственность за возможные проблемы с совместимостью деталей на разных этапах производства. Производители с комплексной организацией производства, совмещающие лазерную резку со штамповкой, гибкой и сваркой в одном месте, устраняют эти сложности с координацией.

Для автомобильной отрасли, где стальные компоненты, полученные лазерной резкой, должны взаимодействовать со штампованными элементами шасси и подвески, сертификация приобретает критическое значение. Такие производители, как Shaoyi (Ningbo) Metal Technology имеют сертификат IATF 16949, специально предназначенный для систем качества в автомобильной промышленности, что обеспечивает стабильность процессов от первоначального анализа конструкции на технологичность (DFM) до окончательного контроля. Их возможность изготовления прототипов за 5 дней и предоставления коммерческого предложения в течение 12 часов позволяет быстро проводить итерации, сокращая сроки разработки.

При оценке потенциальных партнёров для производственных серий обращайте внимание не только на возможность резки, но и на всестороннюю поддержку DFM. Лучшие производители активно анализируют ваши конструкции, предлагая изменения, которые повышают качество и одновременно снижают затраты. Такое сотрудничество превращает отношения с поставщиком из простой сделки в стратегическое партнёрство, заинтересованное в вашем успехе.

Ваши проекты лазерной резки достигают успеха, когда оптимизация конструкции, быстрая проверка и комплексное производство работают вместе. Начинайте с принципов DFM, учитывающих возможности процесса. Активно используйте прототипирование, чтобы выявить проблемы на раннем этапе. Сотрудничайте с производителями, которые понимают, как компоненты, полученные лазерной резкой, вписываются в готовые сборки. Такой системный подход обеспечивает изготовление деталей, безупречно выполняющих свои функции, при минимальных затратах и сокращённых сроках поставки — именно это и есть настоящее производственное совершенство.

Часто задаваемые вопросы о лазерной резке стального листа

1. Можно ли выполнять лазерную резку стального листа?

Да, лазерная резка является одним из наиболее эффективных методов обработки стальных листов. Волоконные и CO2-лазеры способны резать углеродистую сталь, нержавеющую сталь и различные сплавы с исключительной точностью. Волоконные лазеры особенно эффективны при резке тонких стальных листов толщиной до 25 мм, обеспечивая допуски ±0,005 дюйма и получая чистые кромки без заусенцев. Процесс использует концентрированную тепловую энергию для плавления или испарения стали по заданным траекториям, что делает его идеальным для сложных геометрических форм, мелких отверстий и intricate узоров, которые невозможно получить механической резкой.

2. Сколько стоит лазерная резка стали?

Стоимость лазерной резки зависит от толщины материала, сложности реза, общей длины реза и количества. Стоимость настройки обычно составляет от 15 до 30 долларов США за заказ, а затраты на оплату труда — около 60 долларов США в час за дополнительные работы. Основную часть расходов составляет машинное время — удвоение толщины материала может более чем вдвое увеличить время обработки. Скидки за объем могут достигать 70% для крупных заказов. Для производителей, ежегодно тратящих более 20 000 долларов США на аутсорсинговую резку, собственное оборудование зачастую обеспечивает лучшую рентабельность инвестиций, а срок окупаемости может составлять всего шесть месяцев.

3. Какую толщину стали может обрабатывать лазерный резак?

Современные волоконные лазеры эффективно обрабатывают сталь толщиной до 25 мм, тогда как лазеры CO2 способны резать 40 мм и более при правильных параметрах. Уровень мощности определяет максимальную толщину: станки мощностью 1000 Вт режут до 5 мм нержавеющей стали, 2000 Вт справляются с 8–10 мм, а системы мощностью 3000 Вт и выше обрабатывают 12–20 мм в зависимости от требований к качеству. Для более толстых материалов лазеры CO2 зачастую обеспечивают более гладкое качество кромки благодаря своей более длинной длине волны, которая равномернее распределяет тепло по поперечному сечению.

4. В чём разница между использованием кислорода и азота в качестве вспомогательного газа при резке стали?

Кислород вызывает экзотермическую реакцию, которая ускоряет скорость резки низкоуглеродистой стали до 30%, но оставляет тёмный окисленный край, требующий последующей обработки перед покраской или сваркой. Азот обеспечивает чистые, светлые кромки, готовые к сварке, без окисления, однако требует более высокого давления (22–30 бар против 2 бар) и расходует в 4–12 раз больше газа. Используйте кислород для конструкционной стали, где кромки будут окрашены или скрыты; выбирайте азот для нержавеющей стали, алюминия или любых применений, требующих немедленной последующей обработки.

5. Какие материалы нельзя резать на лазерном станке?

Лазерные резаки не могут безопасно обрабатывать ПВХ, поликарбонат (Лексан), полистирол или материалы, содержащие хлор — при нагревании они выделяют токсичные газы. Высокоотражающие металлы, такие как медь и латунь, требуют использования волоконных лазеров с определёнными длинами волн, поскольку СО2-лазеры могут отражаться обратно и повредить оптику. Материалы с неоднородным составом или встроенными загрязнениями могут давать непредсказуемые результаты. Что касается резки стали, то сильно окалинованный горячекатаный материал может потребовать удаления окалины или корректировки параметров для достижения стабильного качества.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —