Работа компаний по резке металлов раскрыта: от запроса коммерческого предложения до готовых деталей

Понимание деятельности компаний по резке металла и их роли в производстве

Когда вам нужны нестандартные металлические детали — будь то для прототипа, серийного производства или специализированного проекта — к кому вы обращаетесь? Ответ заключается в компаниях по резке металла, специализированных производителях, которые превращают листовой металл и заготовки в точно сформированные компоненты . Эти поставщики услуг являются ключевым звеном между вашими проектными концепциями и реальными функциональными деталями.

Чем на самом деле занимаются компании по резке металла

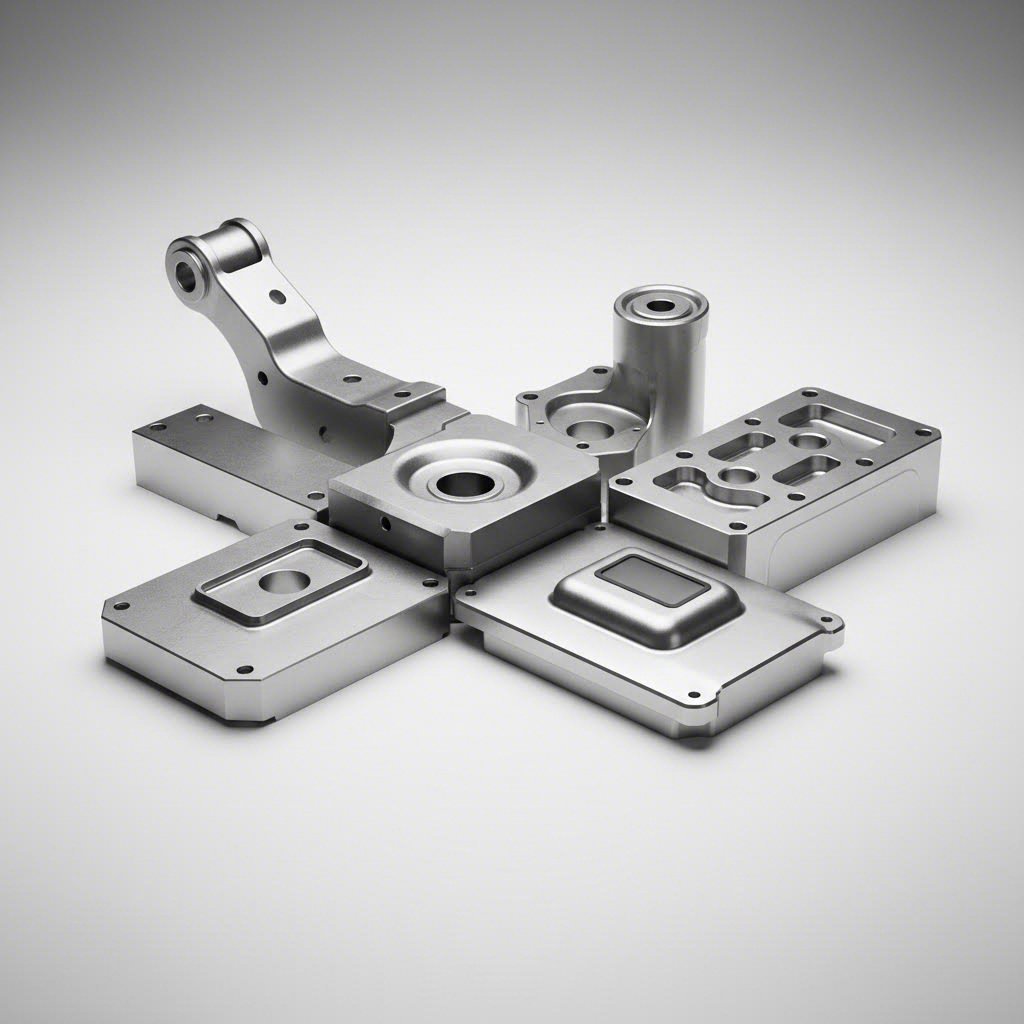

Компании по резке металла — это специализированные производители, удаляющие материал с металлических заготовок для создания нужных форм и размеров. Согласно Mark Metals , резка металла охватывает широкий спектр методов, включая пилку, резку ножницами, сверление, шлифование, гидроабразивную резку и лазерную резку. Однако такие компании обычно предлагают гораздо больше, чем просто резку.

Представьте себе компанию по резке металла как вашего универсального партнера в производстве. Они занимаются всем: от точной лазерной резки сложных конструкций до крупномасштабной промышленной обработки для изготовления конструкционных элементов. Многие компании, предоставляющие услуги резки металла, также выполняют вторичные операции — гибку, соединение и отделку, необходимые для превращения заготовок в готовые к использованию детали.

Спектр услуг сильно варьируется. Некоторые компании, занимающиеся резкой металла, специализируются на определённых технологиях, таких как волоконно-лазерные или гидроабразивные системы, тогда как другие работают как полноценные производственные предприятия, предлагающие:

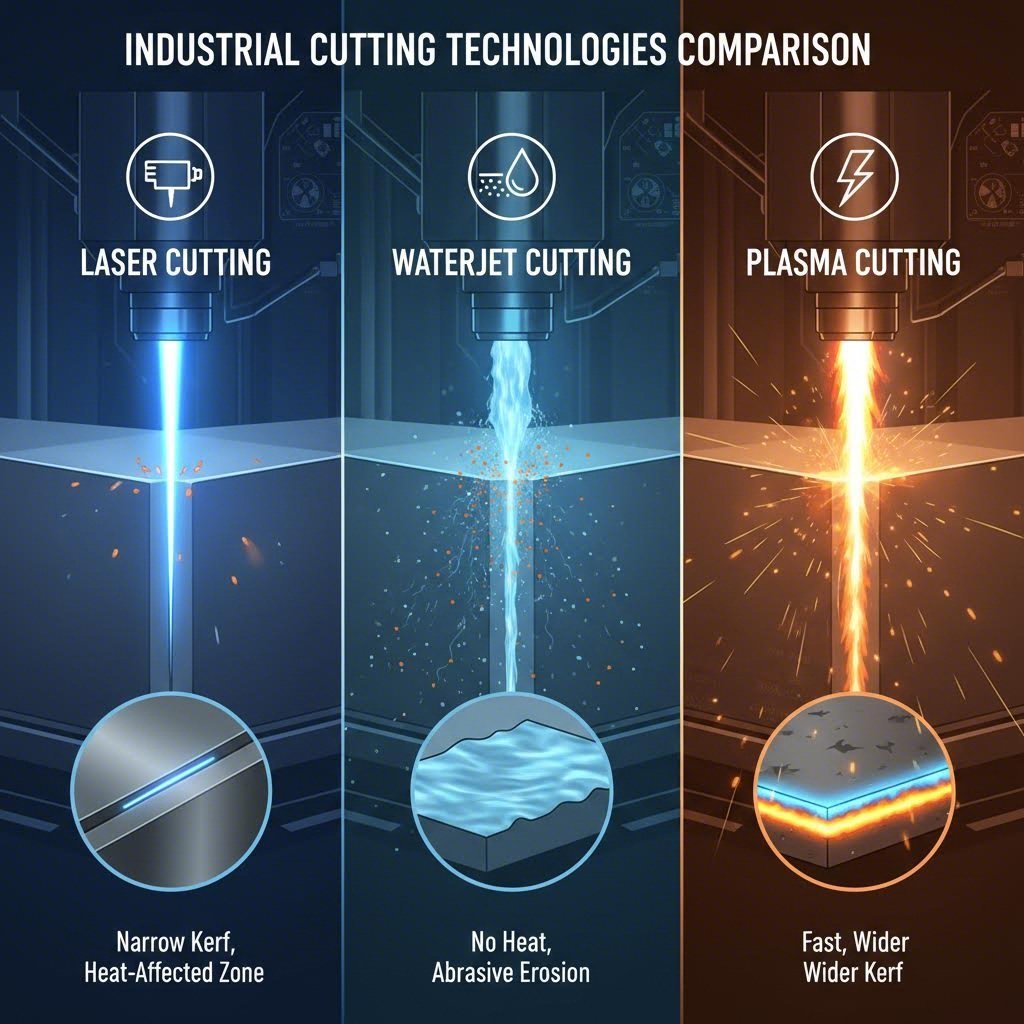

- Лазерную, гидроабразивную и плазменную резку

- Операции ЧПУ гибки и формовки

- Сварочные и сборочные услуги

- Отделку поверхностей, такие как порошковое покрытие, анодирование и гальваническое покрытие

- Контроль качества и сертификационную документацию

Производственный каркас, на который вы можете положиться

Почему вам следует уделять внимание пониманию этой отрасли? Потому что, будь вы инженером, проектирующим крепёжные элементы для автомобилей, разработчиком продукции, создающим прототипы корпусов потребительской электроники, или подрядчиком, закупающим конструкционные компоненты, в какой-то момент вам, скорее всего, придётся сотрудничать с этими производителями.

Современные компании, предоставляющие услуги по резке металлов, обслуживают практически все мыслимые отрасли. Как отмечает Xometry, они регулярно работают с аэрокосмической, оборонной, автомобильной, энергетической, промышленной, медицинской, стоматологической и потребительской отраслями. Их возможности охватывают как малосерийное производство с высокой номенклатурой прототипов, так и крупносерийное производство объёмом в тысячи или миллионы единиц.

Эффективность, которую предлагают эти компании, обусловлена специализированным оборудованием и экспертными компетенциями. Компании, производящие режущий инструмент для металлообработки, вкладывают значительные средства в передовое оборудование — волоконно-оптические лазеры, обеспечивающие резку с точностью до микрона, гидроабразивные станки, способные резать практически любой материал, и автоматизированные системы, гарантирующие стабильное качество при серийном производстве. Такая специализация позволяет сократить сроки изготовления и улучшить контроль качества по сравнению с выполнением обработки «внутри компании».

В следующих разделах вы узнаете, как работают различные технологии резки, какие методы подходят для конкретных материалов и применений, а также как пройти весь процесс — от первоначального запроса коммерческого предложения до доставки готовых деталей. Вы также ознакомитесь с практическими критериями оценки компаний, производящих режущий инструмент для металлообработки, и подготовки ваших проектов к успешной реализации. Рассматривайте это руководство как исчерпывающий источник информации для того, чтобы стать осведомлённым заказчиком на рынке услуг металлообработки.

Технологии резки металла и принцип работы каждого метода

Вы знаете, чем занимаются компании по резке металлов, но как именно они осуществляют резку стали, алюминия или титана с такой точностью? Ответ полностью зависит от применяемой технологии. Каждый метод резки основан на принципиально иных физических принципах, и понимание этих различий помогает выбрать оптимальный подход для вашего проекта.

Рассмотрим пять основных технологий резки, с которыми вы столкнётесь при работе с компаниями по лазерной резке металлов и другими поставщиками услуг по обработке металлов.

Лазерная резка: объяснение

Представьте, что вы фокусируете солнечный свет с помощью увеличительного стекла — теперь увеличьте эту интенсивность в тысячи раз. Именно этот принцип лежит в основе лазерной резки: чрезвычайно концентрированный световой луч передаёт достаточное количество энергии для плавления, сжигания или испарения металла вдоль точно заданной траектории.

Две разновидности лазеров доминируют на современном рынке: волоконные лазеры и CO₂-лазеры. Согласно HPC Laser в волоконных лазерных станках для резки используется оптическое волокно, легированное редкоземельными элементами, такими как иттербий, для генерации лазерного луча. Эта технология отлично подходит для резки отражающих металлов, включая сталь, нержавеющую сталь, алюминий, латунь, медь и титан.

Преимущества волоконных лазеров убедительны:

- Исключительная точность при минимальной ширине реза

- Высокая скорость резки, особенно на тонких материалах

- Сниженные требования к техническому обслуживанию по сравнению с CO₂-системами

- Высокая энергоэффективность

- Отличная производительность на отражающих металлах

CO₂-лазеры, работающие на другой длине волны (10,6 мкм), по-прежнему остаются предпочтительным выбором для резки неметаллических материалов, таких как акрил и некоторые виды пластиков. Однако компании, производящие волоконные лазерные станки для резки металлов, в значительной степени заняли рынок применений в обработке металлов благодаря преимуществам в скорости и эффективности.

Когда следует выбирать лазерную резку? Согласно Wurth Machinery лазерная технология лидирует, когда требуются мелкие детали, точные отверстия или чистые кромки на тонких листах. Она идеально подходит для производства электроники, медицинских устройств и прецизионных деталей, где даже незначительные отклонения могут нарушить функциональность. Компании, выпускающие станки для лазерной резки листового металла, зачастую достигают допусков в пределах ±0,005 дюйма на материалах малой толщины.

Водоструйная vs плазменная технология

Что делать, если тепло — ваш враг? Некоторые материалы деформируются, закаливаются или теряют свои свойства при воздействии высоких температур. Именно здесь проявляют себя преимущества водоструйной резки.

Компания по водоструйной резке металла использует принципиально иной подход: сверхвысокое давление воды (обычно 60 000 фунтов на квадратный дюйм и выше), смешанной с абразивными частицами, такими как гранат. Такая струя режет металл без выделения тепла, полностью исключая зоны термического влияния. Компания Zintilon отмечает, что водоструйная резка особенно подходит для термочувствительных материалов, таких как алюминий и титан, где тепловая деформация представляла бы серьёзную проблему.

Ключевые преимущества водоструйной резки включают:

- Отсутствие зон термического воздействия или деформации материала

- Возможность резать практически любой материал — металлы, камень, стекло, композиты

- Отлично подходит для толстых материалов и многослойной резки

- Не происходит закалки кромок реза

- Экологичность и минимальные отходы

Плазменная резка работает на противоположном конце спектра. Она использует электрическую дугу в сочетании со сжатым газом для создания сверхгорячей плазмы, которая плавит проводящие металлы. Компании, режущие тонкий листовой металл плазмой и крупные производители одинаково полагаются на эту технологию благодаря её исключительной скорости при работе с толстыми материалами.

Согласно испытаниям Wurth Machinery, плазменная резка стали толщиной 1 дюйм осуществляется примерно в 3–4 раза быстрее, чем водоструйная, а эксплуатационные расходы составляют приблизительно половину от стоимости водоструйной резки на погонный фут. Если вы работаете с конструкционной сталью, компонентами тяжёлого оборудования или в судостроении, плазменная резка предлагает непревзойдённую экономичность.

Однако компании, занимающиеся плазменной резкой окрашенного металла, сталкиваются с ограничениями: этот процесс применим только к электропроводным материалам и даёт более широкий рез по сравнению с лазерной резкой. Для толстых проводящих металлов, где высокая точность не является приоритетом, плазменная резка остаётся основным промышленным методом.

Когда механическая резка оправдана

Не каждая операция резки требует высокотехнологичных решений. Компании по ЧПУ-резке металлов зачастую применяют механические методы — фрезерование, распиловку, ножницевую резку и пробивку — для конкретных задач.

ЧПУ-фрезерование использует вращающиеся режущие инструменты для удаления материала, аналогично фрезерным операциям. Этот метод хорошо подходит для более мягких металлов и задач, требующих получения определённого профиля кромки или сложных трёхмерных контуров. Компании, производящие станки для лазерной резки металлов, иногда дополняют свои лазерные возможности фрезерованием для тех применений, где лазерные технологии не являются оптимальными.

Механическая резка и пробивка остаются экономически выгодными для массового производства простых форм. Эти процессы быстры, требуют минимальной настройки и обеспечивают стабильные результаты при работе с тонким листовым металлом. Токарные прессы с револьверной головкой могут производить десятки отверстий в минуту — скорости, которым даже лазеры не всегда могут конкурировать при определённых операциях.

Электроэрозионная обработка проволокой (ЭДМ) занимает особую нишу. Данный процесс использует электрические разряды от тонкой проволоки для точного вытравливания материала. Zintilon поясняет, что электроэрозионная резка проволокой отлично подходит для обработки твёрдых металлов и сложных геометрических форм, требующих высокой точности, что делает её незаменимой при изготовлении инструментов и штампов, аэрокосмических компонентов, а также сложных механических деталей.

| ТЕХНОЛОГИЯ | Лучшие материалы | Диапазон толщины | Уровень точности | Характеристики скорости |

|---|---|---|---|---|

| Лазерные волокна | Сталь, нержавеющая сталь, алюминий, латунь, медь, титан | До 1" (зависит от мощности) | ±0,005", типичное | Очень быстро на тонких материалах; замедляется на толстых |

| Лазер CO2 | Металлы, акрил, пластик, дерево | До 1" на металлах | ±0,005", типичное | Быстро; немного медленнее, чем волоконный лазер на металлах |

| Водоструйный | Любой материал (металлы, камень, стекло, композиты) | До 12"+ в зависимости от материала | ±0,003" до ±0,010" | Медленнее, чем плазма/лазер; нет ограничений, связанных с нагревом |

| Плазма | Только токопроводящие металлы (сталь, алюминий, медь) | от 26 калибра до 6"+ толщиной | ±0,020" типично | Самый быстрый на толстых проводящих металлах |

| Фрезеровка с ЧПУ | Мягкие металлы, пластики, композиты | Зависит от материала | ±0,005" до ±0,010" | Умеренная; подходит для 3D-контуров |

| Электроэрозионная резка проволоки | Любой проводящий металл, особенно закаленные стали | До 16" типично | возможна точность ±0,0001" | Медленная; приоритет — точность, а не скорость |

Понимание этих технологий помогает эффективно взаимодействовать с партнерами по производству и выбирать оптимальный метод резки для ваших конкретных требований. Однако технологии — это лишь часть уравнения: материалы, которые вы режете, играют не менее важную роль при выборе наилучшего подхода.

Возможности по материалам и толщине для различных методов резки

Теперь, когда вы понимаете как работает каждая технология резки , вот главный вопрос: какой метод лучше всего подходит для конкретного металла, который необходимо разрезать? Ответ не всегда очевиден, поскольку физико-механические свойства материала оказывают существенное влияние на эффективность резки. Отражательная способность, теплопроводность, твёрдость и толщина играют решающую роль при выборе оптимального метода.

Компании, специализирующиеся на резке листового металла, ежедневно сталкиваются с десятками различных сплавов. Понимание того, как эти материалы взаимодействуют с различными технологиями резки, помогает правильно выбрать процесс обработки и избежать дорогостоящих ошибок, влекущих задержки реализации проектов.

Руководство по подбору метода резки в зависимости от материала

Каждый металл обладает уникальными характеристиками, влияющими на процесс резки. Рассмотрим наиболее распространённые материалы и оптимальные методы их обработки.

Нержавеющую сталь

Сочетание коррозионной стойкости и прочности делает нержавеющую сталь популярным материалом во многих отраслях промышленности. Компании, специализирующиеся на лазерной резке листового металла, как правило, рекомендуют волоконно-оптическую лазерную резку для нержавеющей стали толщиной до 1 дюйма благодаря превосходному качеству кромки и высокой скорости. Для более толстых сечений плазменная резка обеспечивает экономически эффективную обработку, а гидроабразивная резка сохраняет свойства материала при работе с термочувствительными заготовками.

- Оптимальные методы: волоконно-оптическая лазерная резка (для тонких и средних толщин), плазменная резка (для толстых сечений), гидроабразивная резка (для термочувствительных применений)

- Ключевой фактор: повышенное содержание хрома может влиять на скорость лазерной резки

Алюминий

Высокая отражательная способность алюминия ранее затрудняла его лазерную резку, однако современные волоконно-оптические лазеры легко справляются с этим материалом. Согласно StarLab CNC , волоконно-оптические лазеры демонстрируют превосходные результаты при резке алюминиевого листа, тогда как плазменная резка хорошо подходит для более толстых алюминиевых плит. Гидроабразивная резка остаётся премиальным решением, когда требуется полное отсутствие зоны термического влияния — особенно важно в аэрокосмической отрасли, где целостность материала является обязательным требованием.

- Оптимальные методы: волоконный лазер (листовая сталь толщиной до 0,5 дюйма), гидроабразивная резка (для термочувствительных материалов), плазменная резка (для более толстых листов)

- Ключевой фактор: высокая теплопроводность требует увеличения мощности при лазерной резке

Углеродистая сталь и низкоуглеродистая сталь

Углеродистая сталь — основной конструкционный материал для компаний, занимающихся резкой и обработкой металлов. Она хорошо поддаётся резке практически всеми технологиями, поэтому выбор метода определяется в первую очередь толщиной заготовки и требуемой точностью. Тонкие листы идеально обрабатываются лазерной резкой, тогда как толстые листы (свыше 1 дюйма) — это «зоны преимущества» плазменной резки.

- Оптимальные методы: лазерная резка (до 1 дюйма), плазменная резка (от 0,5 до 6 дюймов и более), гидроабразивная резка (любая толщина)

- Ключевой фактор: плазменная резка обеспечивает наилучшее соотношение скорости и стоимости при резке толстой углеродистой стали

Медь и латунь

Эти высокоотражающие металлы традиционно представляли трудность для лазерных систем. Сегодняшние высокомощные волоконные лазеры в значительной степени решили эту проблему, однако компании, производящие станки для резки металлических листов, по-прежнему проявляют осторожность при резке тонкой меди, чтобы предотвратить обратные отражения, способные повредить оборудование. Резка водой остаётся надёжной альтернативой, полностью обходящей проблемы, связанные с отражательной способностью.

- Оптимальные методы: волоконный лазер (с соответствующей мощностью), гидроабразивная резка (безопасна для всех толщин), плазменная резка (ограниченное применение)

- Ключевой фактор: высокая теплопроводность меди приводит к быстрому рассеиванию тепла, что требует корректировки технологических параметров

Специальные сплавы (титан, инконель, инструментальные стали)

Когда вы работаете с экзотическими сплавами, риски — и затраты — резко возрастают. Компании, предоставляющие услуги лазерной резки листового металла, зачастую рекомендуют гидроабразивную резку для титановых и никелевых суперсплавов, поскольку процесс холодной резки сохраняет металлургические свойства материала. Электроэрозионная проволочная резка (wire EDM) обеспечивает беспрецедентную точность при обработке закалённых инструментальных сталей, что делает её незаменимой в инструментальном производстве.

- Оптимальные методы: гидроабразивная резка (сохраняет свойства), электроэрозионная проволочная резка (для закалённых материалов), волоконно-оптический лазер (при наличии соответствующей экспертизы)

- Ключевой аспект: многие специальные сплавы требуют проведения испытаний после резки для подтверждения целостности материала

Возможности по толщине в зависимости от типа металла

Толщина материала зачастую является решающим фактором при выборе метода резки. Ниже приведены возможности компаний по резке листового металла:

Тонколистовые материалы (менее 0,125 дюйма)

Лазерная резка доминирует в этом диапазоне. Сфокусированный луч обеспечивает минимальную ширину реза, высокую точность и безупречное качество кромок. Преимущества по скорости впечатляющи: волоконный лазер может резать сталь толщиной 20 gauge со скоростью более 800 дюймов в минуту. Гидроабразивная и плазменная резка способны обрабатывать тонкие материалы, однако экономически оправданы редко — за исключением случаев, когда критически важно избежать теплового воздействия.

Средняя толщина (0,125–0,75 дюйма)

Это зона конкуренции, где выбор метода зависит от приоритетов. Требуется высокая точность и чистые кромки? Лазерная резка — оптимальное решение. Главные приоритеты — скорость и стоимость обработки проводящих металлов? Плазменная резка выходит на первое место. Необходимо полностью исключить тепловую деформацию? Выбор — гидроабразивная резка. По данным компании Gauer Metal Products, правильный подход определяется такими факторами, как тип металла, его толщина и требуемый уровень точности для вашего проекта.

Толстый лист (0,75 дюйма и выше)

По мере увеличения толщины материала основными методами становятся плазменная и водоструйная резка. Плазменная резка обрабатывает сталь толщиной 1 дюйм со скоростью более 100 дюймов в минуту — примерно в 3-4 раза быстрее, чем водоструйная, — что делает её основным производственным методом при изготовлении металлоконструкций, тяжёлого оборудования и судостроении. Водоструйная резка справляется с ещё более толстыми материалами (до 12 дюймов и более в некоторых системах) и остаётся незаменимой, когда зоны термического воздействия недопустимы.

Свойства материала влияют на выбор метода не меньше, чем толщина. Пластина алюминия толщиной 0,5 дюйма может прекрасно резаться волоконным лазером, тогда как при той же толщине меди лучше подойдёт водоструйная резка, чтобы избежать проблем, связанных с отражательной способностью.

Понимание взаимосвязи между материалами и методами обработки позволяет вам более уверенно обсуждать свой проект с партнёрами по изготовлению. Вы будете знать, какие вопросы задавать, и сможете оценить, соответствуют ли рекомендации производственной компании отраслевым передовым практикам. Далее мы подробно рассмотрим весь процесс изготовления — от вашей первоначальной заявки на расчёт стоимости до прибытия готовых деталей на ваш склад.

Полный процесс резки металла: от начала до конца

Вы выбрали технологию резки и определили подходящий материал — что же происходит на самом деле, когда вы обращаетесь в компанию, оказывающую услуги по резке металла? Понимание полного цикла изготовления устраняет неопределённость и помогает подготовить проекты так, чтобы они бесперебойно проходили все этапы — от идеи до завершения.

Независимо от того, сотрудничаете ли вы с компаниями по резке металла на заказ впервые или стремитесь оптимизировать уже существующие взаимоотношения, знание каждого этапа процесса даёт вам полный контроль. Давайте последовательно рассмотрим путь ваших деталей — от первоначального контакта до окончательной поставки.

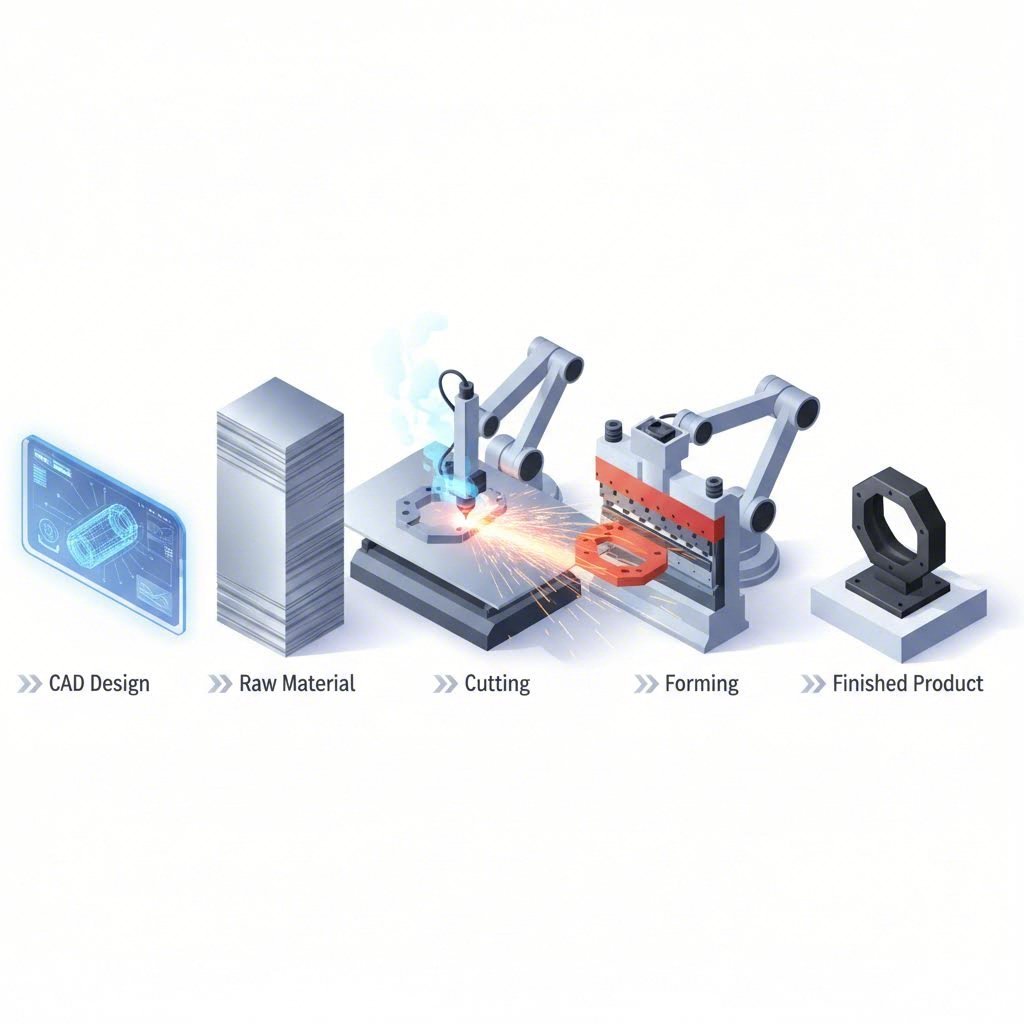

От запроса коммерческого предложения до готовых деталей

Процесс изготовления следует логической последовательности, однако сроки выполнения зависят от сложности изделий, объёма заказа и ваших конкретных требований. Согласно H&S Manufacturing , изготовление изделий из листового металла на заказ включает несколько отдельных производственных этапов. Вот чего следует ожидать:

-

Предоставление файлов и первоначальный контакт

Ваш проект начинается с отправки конструкторской документации выбранному производителю. Большинство компаний, предоставляющих услуги резки листового металла, принимают стандартные форматы CAD-файлов, включая DXF, STEP и IGES. Некоторые службы быстрого производства — например, те, что предлагает компания Approved Sheet Metal — оснащены интерактивными системами расчёта стоимости: вы загружаете файлы и получаете коммерческое предложение в течение нескольких часов. На этом этапе укажите любые особые требования к допускам, количеству деталей или виду отделки. -

Рассмотрение конструкторской документации и инженерный анализ

На этом этапе производители проводят анализ вашей конструкции на технологичность изготовления. Компания H&S Manufacturing отмечает, что это может включать создание прототипов и проведение исследований технической осуществимости для выбора оптимальных материалов и технологических процессов. Опытные команды специализированных предприятий по резке металла выявляют потенциальные проблемы: элементы, которые могут быть некачественно вырезаны; радиусы изгиба, способные вызвать образование трещин; допуски, требующие применения альтернативных методов обработки. Такой совместный анализ позволяет сэкономить время и средства на последующих этапах. -

Расчёт стоимости и согласование

Вы получите подробную смету, включающую стоимость материалов, операции резки, вторичные процессы и доставку. Некоторые компании по лазерной резке и штамповке листового металла предлагают расчёт сметы в тот же день для простых проектов, в то время как сложные сборки могут потребовать нескольких дней инженерного анализа. Как только вы утвердите смету и подтвердите объём заказа, он поступит в очередь на производство. -

Закупка и подготовка материалов

Изготовитель закупает указанный материал или берёт его из существующих запасов. По данным H&S Manufacturing, квалифицированные производители проверяют сырьё на наличие дефектов до начала обработки. Листовой металл нарезается на нужные размеры с помощью ножниц или лазерного оборудования перед началом основной операции резки. -

Основная операция резки

Здесь ваши детали приобретают форму. Файлы САПР преобразуются в инструкции для станков, которые направляют лазеры, струи воды или плазменные горелки по точным траекториям резки. Современное оборудование работает с минимальным участием человека, хотя квалифицированные операторы постоянно контролируют качество. В зависимости от возможностей компании, предоставляющей услуги по резке листового металла, и приоритета вашего заказа, этот этап может занять несколько часов для простых задач или несколько дней для сложных производственных заданий. -

Вторичные операции

Резка зачастую является лишь началом. Многие детали требуют дополнительной обработки перед завершением — гибки, сварки, установки крепежа или сборки. Мы подробно рассмотрим эти важные этапы ниже. -

Отделка и обработка поверхности

Поверхностная обработка улучшает как внешний вид, так и эксплуатационные характеристики. Варианты варьируются от простого удаления заусенцев до порошкового покрытия, гальванизации или анодирования. Ваш производитель наносит указанные покрытия в соответствии с вашими требованиями. -

Контроль качества

Перед отправкой детали проходят проверку размеров и визуальный осмотр. Производители с сертификатом ISO 9001 или аналогичными сертификатами следуют документированным протоколам контроля с использованием прецизионного измерительного оборудования. -

Упаковка и доставка

Детали упаковываются таким образом, чтобы предотвратить повреждение во время транспортировки. Ускоренная доставка от компаний, таких как Approved Sheet Metal, позволяет получить плоские лазерно-вырезанные детали уже на следующий день — сделайте заказ до 10:00, и детали будут доставлены к 10:00 следующего дня.

Что происходит после резки

Операция резки производит плоские заготовки, но большинство функциональных деталей требует дополнительной обработки. Понимание этих вторичных операций помогает вам оценить, может ли производитель действительно поставить готовые детали — или только вырезанные заготовки, требующие дальнейшей обработки в другом месте.

CNC Гибка и формовка

Плоские заготовки зачастую требуют трехмерной формы. Гибочные станки с ЧПУ используют прецизионный инструмент для создания точных изгибов под заданными углами и в определенных местах. По данным H&S Manufacturing, процесс формовки использует гидравлические прессы и гибочные станки с числовым программным управлением для достижения высокой точности. Типичные операции включают V-образные изгибы, каналы в форме буквы U, коробчатые формы и сложные многогранные геометрии. Допуски ±0,005 дюйма достижимы на правильно спроектированных деталях.

Зачистка и обработка кромок

Операции резки оставляют различную степень шероховатости кромок в зависимости от применяемого метода. Лазерная резка, как правило, обеспечивает относительно чистые кромки, тогда как плазменная и механическая резка могут оставлять более выраженные заусенцы. Удаление заусенцев необходимо для устранения острых кромок, которые могут привести к травмам при обращении или помешать сборке. Методы варьируются от ручной шлифовки до автоматизированного барабанного и вибрационного финиширования.

Сварка и соединение

Когда в вашей конструкции требуется соединение нескольких деталей, сварка создаёт постоянные соединения. H&S Manufacturing описывает, как сварщики соединяют части путём применения тепла и давления, при этом нагретые металлические поверхности сплавляются и остывают, образуя прочные швы. Сварка методами MIG, TIG и точечная сварка подходят для различных применений и комбинаций материалов. Заклёпочное соединение предоставляет альтернативный способ механического крепления для определённых сборок.

Опции поверхностной отделки

Отделочные покрытия защищают детали и улучшают их внешний вид. Распространённые варианты включают:

- Порошковая окраска: Сухой электростатический процесс нанесения, обеспечивающий долговечные и привлекательные покрытия практически любого цвета

- Покраска: Водные или растворительные покрытия, наносимые распылением в один или несколько слоёв для защиты от коррозии и придания внешнего вида

- Площадь: Гальванические или безэлектролитные процессы, наносящие тонкие металлические слои для повышения твёрдости, устойчивости к коррозии или проводимости

- Анодирование: Электрохимический процесс, формирующий защитные оксидные слои на алюминиевых деталях

Установка комплектующих и сборка

Многие компании по металлообработке предлагают комплексные услуги «под ключ», включая установку крепежных элементов PEM, резьбовых вставок и сборку компонентов. Это позволяет объединить вашу цепочку поставок: вместо того чтобы отдельно управлять поставщиками услуг резки, отделки и сборки, вы работаете с одной специализированной компанией по резке металла, которая обеспечивает полный цикл работ.

Сотрудничество с компанией по металлообработке, предлагающей широкий спектр дополнительных услуг, оптимизирует вашу цепочку поставок и снижает нагрузку на вашу команду, связанную с координацией процессов.

Понимание этого полного рабочего процесса помогает вам формировать реалистичные ожидания по срокам и готовить проекты так, чтобы они эффективно проходили все этапы производства. Однако перед тем как направить первый запрос на коммерческое предложение, необходимо убедиться, что ваши конструкторские файлы и технические требования подготовлены надлежащим образом — это приводит нас к лучшим практикам подготовки проектов.

Подготовка вашего проекта к услугам по резке металла

Вы выбрали подходящую технологию резки, определили материал и понимаете рабочий процесс изготовления. Но именно на этом этапе многие проекты застопориваются: из-за неполных или неправильно оформленных проектных файлов. Компании по индивидуальной резке листового металла получают сотни запросов коммерческих предложений, и те заявки, в которых представлена полная и точная документация, сразу попадают в приоритетную очередь, а остальные возвращаются на уточнение.

Тщательная подготовка проекта позволяет сэкономить дни (а иногда и недели) на многократной переписке. Независимо от того, работаете ли вы с компанией по индивидуальной ЧПУ-резке металла для прецизионных компонентов или с крупным производителем для серийного выпуска, эти шаги по подготовке универсальны.

Подготовка файлов вашей конструкции

Ваши CAD-файлы — это чертежи, которые лежат в основе всего производственного процесса. Согласно RapidDirect, CAD-файлы содержат необходимые сведения о конструктивных элементах, размерах и геометрии детали — они представляют собой структурную основу для процесса обработки на станках с ЧПУ.

Большинство компаний, специализирующихся на изготовлении нестандартных листовых металлических деталей, принимают несколько стандартных форматов файлов, хотя предпочтения могут различаться. Вот форматы, которые следует подготовить:

- STEP (.STP): Эталонный стандарт для 3D-моделей. Файлы STEP обеспечивают отличное сохранение геометрии и совместимы практически со всеми CAD- и CAM-системами. Если вы предоставляете один формат, пусть это будет именно он.

- DXF (.dxf): Идеально подходит для 2D операций резки. Файлы DXF четко определяют плоские заготовки и повсеместно принимаются для лазерной, водоструйной и плазменной резки.

- IGES (.igs): Устаревший, но до сих пор широко используемый формат, особенно для поверхностных моделей и устаревших систем. IGES хорошо справляется с каркасными моделями и 2D-чертежами.

- Родные форматы САПР (.SLDPRT, .PRT, X_T): Файлы SolidWorks, Siemens NX и Parasolid сохраняют полную историю проектирования и параметрические данные — удобны, если компания по изготовлению нестандартных листовых деталей использует совместимое программное обеспечение.

RapidDirect отмечает, что файлы STP и X_T известны своими точными возможностями моделирования твёрдых тел, что имеет решающее значение для обеспечения размерной точности при генерации траекторий инструмента. Если вы сомневаетесь, экспортируйте свою модель в формате STEP параллельно с родным форматом, чтобы гарантировать совместимость.

Чек-лист подготовки файлов

Прежде чем отправить запрос на расчёт стоимости, проверьте следующие критически важные параметры:

- Подтвердите единицы измерения: Несоответствие единиц измерения (дюймы против миллиметров) приводит к изготовлению деталей неправильного масштаба. Дважды проверьте настройки экспорта.

- Включите развёртки: Для гнутых деталей предоставьте кроме 3D-модели также чертёж развёртки.

- Разделите детали по отдельным файлам: Сборки, состоящие из нескольких деталей, должны быть разбиты на отдельные файлы компонентов для чёткого расчёта стоимости.

- Удалите дублирующую геометрию: Перекрывающиеся линии вызывают путаницу у станков резки и могут привести к двойному проходу инструмента.

- Замкните все контуры: Открытые контуры или разрывы в геометрии препятствуют правильной резке — убедитесь, что все фигуры полностью замкнуты.

Спецификации, имеющие значение

Одни только файлы не раскрывают полную картину. Согласно LTJ Industrial , чёткая документация критически важна для получения точной сметы на изготовление — подробные чертежи, точные технические требования и полные CAD-файлы сводят к минимуму недопонимания и непредвиденные расходы.

При обращении в компании, специализирующиеся на индивидуальной лазерной резке металлов с ЧПУ, заранее предоставьте следующие технические данные:

- Тип и марка материала: Указывайте точно: «нержавеющая сталь марки 304», а не просто «нержавейка». Включите обозначения сплава, состояние термообработки (отжиг, закалка и т. д.) и любые требуемые сертификаты соответствия.

- Толщина материала: Укажите точную толщину в миллиметрах или по стандарту калибра (например: «3,175 мм» или «калибр 11»).

- Требуемое количество: Укажите количество деталей для прототипирования, объём первой производственной партии и ориентировочный годовой объём выпуска, если применимо.

- Требования к допускам: Согласно SendCutSend , допуски на резку обычно составляют ±0,127 мм для большинства материалов; если требуются более жёсткие допуски, укажите их явно.

- Требования к шероховатости поверхности: Уточните, требуется ли порошковое покрытие, анодирование, гальваническое покрытие или конкретные значения шероховатости поверхности.

- Вспомогательные операции: Укажите требования к гибке, нарезанию резьбы, зенковке, установке крепежа или сборке.

- Срок поставки: Срочные заказы требуют предварительного уведомления — укажите желаемую дату доставки.

Распространённые ошибки, замедляющие проекты

Даже опытные инженеры допускают эти ошибки. Избегайте их, и ваш проект будет реализован быстрее:

- Отсутствуют спецификации отверстий: Если для отверстий требуется нарезание резьбы или зенковка, укажите размер и тип. SendCutSend рекомендует использовать таблицы резьбы, чтобы правильно чертить отверстия на этапе проектирования.

- Элементы, расположенные слишком близко к краям: SendCutSend рекомендует располагать отверстия не ближе чем на расстоянии 1 диаметра от края, а пазы — не ближе чем на 1,5 ширины паза от краёв или других вырезов. Нарушение этих правил ослабляет детали и может сделать их невозможными для резки.

- Слишком малый мостик: Расстояние между элементами резки должно быть не менее 50 % толщины материала — предпочтительно 1–1,5 толщины для прочности.

- Отсутствие информации о гибке: Для формованных деталей укажите направление изгиба, радиус изгиба и последовательность изгибов, если это критично.

- Забывая о разбивке по количеству: Если в дальнейшем вы планируете заказать большие объёмы, запросите сейчас градуированное ценообразование. Распределение затрат на оснастку на большее количество единиц значительно снижает цену за одну деталь.

Планирование заранее и знание допусков на резку для выбранного материала ускорят процесс проектирования и обеспечат готовность ваших деталей к эксплуатации сразу после распаковки.

Инвестиция тридцати минут во внимательную подготовку проекта может сэкономить дни, связанные с задержками. Имея полные файлы и чёткие технические требования, вы готовы оценить потенциальных партнёров по изготовлению — для этого необходимо понимать, чем выдающиеся компании по индивидуальной резке листового металла отличаются от посредственных.

Как выбрать подходящую компанию по резке металла

Ваши проектные файлы готовы, спецификации задокументированы, и вы понимаете процесс изготовления. Теперь наступает решение, которое повлияет на всё — от качества деталей до надежности поставок: какому партнеру по производству вы доверите свой бизнес? Ежедневно выполняется тысячи поисковых запросов «компании по металлообработке рядом со мной», и количество вариантов может показаться ошеломляющим.

Выбор неподходящего партнера приведет к срыву сроков, браку деталей и проблемам в цепочке поставок. А правильный выбор? Вы получаете производственного партнера, который предвидит проблемы, предлагает улучшения и стабильно выполняет обязательства. Давайте разберем критерии, которые отличают выдающихся производителей от остальных.

Соответствие возможностей компании вашим потребностям

Не каждый производитель подходит для любого проекта. Согласно MarcTech Industries , перед выбором компании по металлообработке крайне важно четко понимать свои конкретные потребности — включая тип продукции, объемы, требования к индивидуальной настройке, сроки и бюджетные ограничения.

Начните оценку с этих базовых вопросов:

- Соответствует ли их оборудование вашим требованиям? Поиск «компаний по лазерной резке металлов рядом со мной» может выдать десятки результатов, однако не все лазеры одинаковы. Убедитесь, что у них имеются соответствующие уровни мощности для требуемой толщины вашего материала и конкретной технологии резки, необходимой для вашего проекта.

- Смогут ли они обработать ваш объём? Некоторые цеха отлично справляются с прототипами и небольшими партиями, в то время как другие оптимизированы для серийного производства. Несоответствие ожиданий по объёму вызывает трудности с обеих сторон.

- Предлагают ли они необходимые дополнительные услуги? Если для ваших деталей требуются гибка, сварка, отделка или сборка, работа с единым поставщиком упрощает вашу цепочку поставок и снижает затраты на координацию.

- Каков их опыт в отрасли? MarcTech подчеркивает важность поиска поставщиков с большим опытом в вашей конкретной отрасли или сфере применения. Производитель, имеющий опыт в изготовлении компонентов для аэрокосмической промышленности, понимает другие требования, чем тот, кто специализируется на архитектурных металлических конструкциях.

При поиске компании, выполняющей лазерную резку металла рядом со мной, или компании, выполняющей резку листового металла рядом со мной, учитывайте не только расстояние. Производитель, находящийся в 200 милях, но обладающий идеальными возможностями, зачастую превосходит местную мастерскую, которая выходит за рамки своей экспертизы.

Сертификаты качества, которые имеют значение

Сертификаты предоставляют объективные доказательства того, что производитель внедрил систему контроля качества. Хотя не каждый проект требует сертифицированных поставщиков, понимание значения этих документов помогает вам правильно оценить услуги ведущих компаний по резке металла.

ISO 9001 представляет базовый стандарт управления качеством. Он подтверждает, что компания имеет документированные процессы, проводит внутренние аудиты и ведет записи по качеству. Большинство профессиональных производителей имеют данный сертификат.

IATF 16949 основан на стандарте ISO 9001 с дополнительными требованиями, специфичными для автомобильной отрасли. Если вы закупаете компоненты для транспортных средств, данная сертификация свидетельствует о том, что производитель обладает пониманием передовых методов планирования качества продукции (APQP), процессов одобрения производственных деталей (PPAP) и строгих требований к документации, предъявляемых автопроизводителями (OEM).

AS9100 регулирует требования аэрокосмической и оборонной отраслей, вводя дополнительные меры контроля за прослеживаемостью, управлением конфигурацией и передачей требований поставщикам — всё это обязательно для главных подрядчиков в аэрокосмической сфере.

ISO 13485 применяется к производству медицинских изделий и охватывает требования к контролю проектирования, управлению рисками и стерильности, специфичные для применения в здравоохранении.

Согласно компании KAL Manufacturing, авторитетные контрактные производители поддерживают официальные системы прослеживаемости, документацию по результатам контроля и сертификаты (например, ISO, AS9100 или соответствие требованиям ITAR), обеспечивающие необходимый уровень гарантии качества в производственных средах.

Мелкие мастерские (job shops) и контрактные производители: в чём разница

Ваш выбор между традиционной мастерской единичного производства и партнёром по контрактному производству влияет на ценовую политику, оперативность реагирования и потенциал долгосрочного сотрудничества.

Мастерские единичного производства обычно специализируются на мелкосерийном или разовом производстве. Компания KAL Manufacturing поясняет, что такие мастерские принимают заказы по индивидуальным коммерческим предложениям и изготавливают широкий спектр деталей без сохранения преемственности между отдельными заказами. Их структура ориентирована на гибкость, а не на повторяемость.

Если вам необходим один прототип или небольшое количество нестандартных кронштейнов, мастерская единичного производства может предложить выгодное соотношение цены и срока исполнения. Однако её организация, как правило, не предусматривает регламентированных поставок, отслеживания параметров качества или программ управления запасами, которые требуются в условиях крупномасштабного производства.

Контрактные производители спроектированы для многократного серийного производства и долгосрочного сотрудничества. Они предлагают более надежные системы планирования, обеспечения качества, управления материалами и документооборота. Согласно KAL Manufacturing, контрактный производитель — это не просто поставщик, а партнер по производству, который совместно с вашей командой обеспечивает выполнение заказов в соответствии с прогнозируемым спросом, управление изменениями в конструкции деталей и согласование графиков поставок с вашими операциями.

Ключевые характеристики, которые следует учитывать:

- Мелкосерийные цеха: Быстрое формирование коммерческих предложений, гибкие производственные мощности для выполнения разнородных работ, минимальные объемы заказов, проектные отношения

- Контрактные производители: Планируемое производство, программы прогнозирования и управления запасами, документированные системы обеспечения качества, интеграция в цепочку поставок

Сравнение критериев выбора

Используйте данное сравнение для оценки потенциальных партнёров по изготовлению изделий с учётом требований вашего проекта:

| Критерий выбора | Традиционный мелкосерийный цех | Онлайн-сервис по изготовлению изделий | Производитель по контракту |

|---|---|---|---|

| Типовые сертификаты | ISO 9001 — распространённый стандарт; отраслевые сертификаты зависят от конкретной отрасли | ISO 9001 — типовой стандарт; отраслевые сертификаты ограничены | ISO 9001, AS9100, IATF 16949, ITAR — по мере необходимости |

| Время выполнения | Переменная продолжительность; зависит от текущей загрузки | Быстро (часто 1–5 дней для стандартных резов) | Запланированные поставки; стабильные временные окна доставки |

| Гибкость по объёму заказа | Отлично подходит для прототипов и небольших партий | Наилучшим образом подходит для единичных деталей и средних партий | Оптимизировано для повторяющихся объемов производства |

| Объем услуг | Резка плюс выборочные вторичные операции | Ориентировано на резку; ограниченный перечень вторичных услуг | Полный цикл изготовления, отделки, сборки и комплектации |

| Инженерная поддержка | Неформально; зависит от характера взаимоотношений | Автоматизированная обратная связь по анализу технологичности конструкции (DFM) | Выделенное инженерное сопровождение и совместная работа |

| Лучший выбор для | Индивидуальные единичные изделия, срочные прототипы | Стандартные резы, необходимость быстрого выполнения | Производственные программы, сложные сборочные узлы |

Географические и логистические соображения

Расположение имеет значение — но, возможно, не так, как вы ожидаете. Хотя поиск компании по резке металла поблизости от меня вполне оправдан для некоторых задач, географическое расположение следует сопоставлять с возможностями исполнителя и общей стоимостью.

Когда близость имеет первостепенное значение:

- Тяжёлые или габаритные детали, где стоимость перевозки является определяющим фактором

- Быстрые итерации прототипов, требующие забора образцов в тот же день

- Проекты, выигрывающие от личного взаимодействия и посещений производственных площадок

- Требования к поставке «точно в срок» с минимальным запасом по времени выполнения

Когда возможности важнее местоположения:

- Специализированные процессы, доступные только у региональных экспертов

- Отраслевые сертификаты, отсутствующие у местных поставщиков

- Серийное производство, при котором экономия на каждой детали компенсирует расходы на транспортировку

- Сложные вторичные операции, требующие комплексных возможностей

Наилучший подход зачастую предполагает выстраивание отношений как с местными, так и с региональными поставщиками. Местные компании по резке металла поблизости от меня выполняют срочные прототипы и мелкие партии, в то время как специализированные партнёры обеспечивают серийное производство и выполнение сложных требований.

Разница между мастерской единичного производства и контрактным производителем заключается в системах и масштабах. Мастерские единичного производства удовлетворяют разовые потребности. Контрактные производители поддерживают производственные процессы.

Выбор партнёра по изготовлению изделий напрямую влияет на успех проекта. Уделите время оценке его возможностей, проверке сертификатов и анализу соответствия бизнес-модели потенциального поставщика вашим потребностям. После выбора подходящего партнёра вы сможете изучить, как различные отрасли используют эти услуги для решения специализированных задач.

Применение услуг резки металла в промышленности

Вам когда-нибудь приходило в голову, почему кронштейн, удерживающий подвеску вашего автомобиля, выглядит иначе, чем корпус, защищающий кардиостимулятор? Оба изготавливаются из плоских металлических листов, обрабатываемых специалистами по обработке металлов, — однако путь от исходного материала до готового компонента кардинально различается в зависимости от требований конкретной отрасли. Услуги по резке металла для строительных компаний регулируются иными правилами, чем те, что действуют при поставках ведущим предприятиям аэрокосмической отрасли или производителям медицинского оборудования.

Понимание того, как различные секторы используют эти услуги по обработке металлов, помогает эффективно формулировать свои требования и выбирать партнёров, обладающих соответствующей экспертизой. Рассмотрим специализированные области применения и уникальные требования, предъявляемые в ключевых отраслях.

Применения в автомобильном производстве

Автомобильная отрасль представляет собой один из крупнейших рынков точной резки металла. От несущих элементов шасси до декоративных отделочных деталей в каждом транспортном средстве содержится сотни изготовленных металлических компонентов — каждый из которых должен соответствовать определённым эксплуатационным требованиям.

По словам Pans Technology, прецизионная обработка стала революционным шагом в автомобильной промышленности, позволяя производителям создавать легкие детали, которые повышают топливную эффективность и снижают выбросы. В связи с переходом отрасли на электромобили, легкие компоненты становятся еще более важными — исследования McKinsey показывают, что снижение массы транспортного средства всего на 10% может увеличить запас хода электромобиля примерно на 15%.

Типичные применения в автомобильной отрасли включают:

- Шасси и конструкционные компоненты: Лонжероны, поперечины и кронштейны усиления, требующие высокого соотношения прочности к весу

- Кронштейны и крепления подвески: Детали, вырезанные с высокой точностью, которые должны выдерживать многократные циклы нагрузки без усталостного разрушения

- Панели кузова и несущие элементы: Компоненты, где точность размеров влияет на посадку, отделку и поведение при столкновении

- Внутренние компоненты: Каркасы сидений, опоры панели приборов и декоративные элементы, требующие эстетической отделки наряду с функциональными характеристиками

- Детали трансмиссии и силовой установки: Компоненты, обработанные с высокой точностью, требующие жестких допусков для правильной работы

Поставщики автокомпонентов, как правило, должны иметь сертификат IATF 16949, подтверждающий соответствие отраслевым стандартам менеджмента качества. Компании по штамповке металлов и специалисты по лазерной резке, обслуживающие этот сектор, обязаны строго соблюдать процессы одобрения производственных деталей (PPAP) и вести документацию по передовому планированию качества продукции (APQP).

Требования аэрокосмической и оборонной отраслей

Когда жизни людей зависят от надёжности компонентов на высоте 35 000 футов, допуск на ошибку исчезает полностью. Аэрокосмические применения требуют самой высокой точности и самых строгих сертификатов материалов среди всех отраслей производства.

Компания Pans Technology сообщает, что мировой рынок лёгких материалов для аэрокосмической промышленности, по прогнозам, достигнет примерно 20,7 млрд долларов США к 2024 году — это наглядный показатель того, насколько активно данная отрасль внедряет передовые производственные технологии. Точная обработка обеспечивает создание лёгких, но чрезвычайно прочных конструкций, соответствующих строгим требованиям безопасности без ущерба для эксплуатационных характеристик.

К аэрокосмическим применениям металлообработки относятся:

- Конструкционные элементы планера: Ребра жесткости, лонжероны и обшивочные панели из алюминиевых сплавов и титана

- Компоненты двигателя: Жаропрочные никелевые суперсплавы, требующие специализированных методов резки

- Элементы шасси: Компоненты из высокопрочной стали с экстремальными требованиями к усталостной прочности

- Электронные отсеки авиационной электроники: Точностные корпуса с электромагнитной защитой

- Компоненты спутников и космических аппаратов: Экзотические материалы, не допускающие никакого загрязнения

Сертификация по стандарту AS9100 фактически обязательна для поставщиков аэрокосмической отрасли. Прослеживаемость материалов — от сертификата прокатного стана до готовой детали — является безусловным требованием: каждый компонент должен быть прослежен до его источника в целях расследования вопросов безопасности.

Производство медицинских устройств

Медицинские применения сочетают в себе требования к точности с необходимостью биосовместимости и регуляторного надзора, сложность которого сопоставима со сложностью требований аэрокосмической отрасли. Компании, выполняющие штамповку металлов, и точностные изготовители, обслуживающие здравоохранение, должны одинаково хорошо понимать как производственные, так и регуляторные аспекты.

Типичные сферы применения в производстве медицинских устройств включают:

- Хирургические инструменты: Инструменты из нержавеющей стали и титана, изготовленные методом точной резки и требующие заусенцевольных кромок и совместимости со стерилизацией

- Компоненты имплантов: Биосовместимые материалы с требованиями к отделке поверхности, измеряемыми в микродюймах

- Корпуса диагностического оборудования: Корпуса для систем визуализации, мониторов пациентов и лабораторных приборов

- Компоненты протезов: Индивидуальные детали из титана и специальных сплавов, часто производимые в количестве одной единицы

- Стоматологические устройства: Мелкомасштабные прецизионные компоненты из коррозионно-стойких сплавов

Сертификат ISO 13485 подтверждает соответствие требованиям системы управления качеством для медицинских изделий. Многие применения требуют производства в чистых помещениях и аттестованных процессов очистки до того, как детали поступят на сборку.

Строительство и архитектурное производство

Услуги резки металла для строительных компаний находятся на противоположном конце спектра точности по сравнению с медицинскими устройствами, но это не означает, что стандарты качества исчезают. Конструкционные элементы должны соответствовать строительным нормам, а архитектурные элементы должны сочетать эстетику и долговечность.

Применение в строительной отрасли включает:

- Конструкционные стальные элементы: Балки, листы и крепежные детали для коммерческих и промышленных зданий

- Архитектурные панели: Декоративные фасады, солнцезащитные экраны и элементы ограждающих конструкций зданий

- Компоненты систем отопления, вентиляции и кондиционирования воздуха: Воздуховоды, кронштейны и опоры для оборудования

- Поручни и ограждения: Критически важные для безопасности компоненты, соответствующие требованиям норм по доступности и строительным кодексам

- Индивидуальные металлоизделия: Вывески, художественные инсталляции и фирменные элементы

Компании по лазерной резке металла и компании по проектированию изделий из лазерно-резаного металла часто обслуживают архитектурный сегмент, производя декоративные панели, экраны и скульптурные элементы, где визуальное воздействие имеет такое же значение, как и структурная целостность.

Товары народного потребления и электроника

От корпусов смартфонов до кухонной техники, товары народного потребления требуют экономически эффективного производства с постоянным качеством внешнего вида. Компании по металлообработке, обслуживающие эту отрасль, находят баланс между точностью и требованиями к объёмам производства.

Типичные сферы применения в категории товаров народного потребления включают:

- Корпуса электроники: Экранированные корпуса для компьютеров, серверов и телекоммуникационного оборудования

- Компоненты бытовой техники: Панели, кронштейны и конструктивные элементы для бытовых изделий

- Спортивные товары: Рамы велосипедов, спортивное оборудование и снаряжение для активного отдыха

- Элементы мебели: Металлические рамы, фурнитура и декоративные элементы

- Торговое оборудование: Выставочные стенды, стеллажные системы и оборудование для торговых точек

Отраслевые требования к точности

Требования к допускам значительно различаются в зависимости от отрасли. Согласно Xometry, допуски определяют допустимые пределы вариаций физического размера, обеспечивая изготовление элементов в пределах приемлемых значений для их предполагаемого применения.

Стандартные допуски ISO 2768 идеально подходят для многих строительных и потребительских применений. Однако компоненты для аэрокосмической и медицинской промышленности зачастую требуют спецификаций по ISO 286 — с пределами допусков, измеряемыми в микрометрах, а не в тысячных долях дюйма.

| Отрасль | Типичные требования к допускам | Распространенные сертификаты | Особые соображения |

|---|---|---|---|

| Автомобильная промышленность | ±0,005" до ±0,010" стандартно; более жесткие для критических посадок | IATF 16949, ISO 9001 | Документация PPAP, прослеживаемость материалов |

| Авиакосмическая промышленность | обычно ±0,001" до ±0,005"; субмикронные для критических компонентов | AS9100, Nadcap | Полная прослеживаемость материалов, сертификаты специальных процессов |

| Медицинские устройства | типичные значения ±0,0005" до ±0,005" | ISO 13485, регистрация в FDA | Биосовместимость, требования к чистым помещениям, валидация |

| Конструкция | часто ±0,030" до ±0,125" | Сертификаты ISO 9001, AWS | Соответствие нормам, оцинковка, устойчивость к атмосферным воздействиям |

| Потребительская электроника | ±0,005" до ±0,015" типичное | ISO 9001 | Требования к декоративной отделке, экранирование ЭМП |

Требования к сертификации материалов также различаются в зависимости от отрасли. Для строительных применений могут быть допустимы стандартные отчеты испытательных лабораторий, тогда как для аэрокосмических компонентов требуется полный химический анализ и подтверждение механических свойств для каждой партии материала. Медицинские импланты требуют тестирования на биосовместимость, что может увеличить сроки квалификации материалов на несколько месяцев.

Понимание этих отраслевых требований помогает вам оценить, обладает ли потенциальный партнер по изготовлению действительно соответствующим опытом или выходит за пределы своей компетенции. Компания, преуспевающая в архитектурных металлоизделиях, может столкнуться с трудностями при выполнении требований к документации в аэрокосмической отрасли, в то время как производитель прецизионных медицинских устройств может не обеспечить конкурентоспособную стоимость при массовом выпуске потребительских товаров.

После того как отраслевые применения и требования уточнены, следующим важнейшим аспектом является понимание того, какие именно стандарты точности и качества вы должны ожидать от профессиональных партнёров по изготовлению деталей.

Стандарты качества и требования к точности

Вы выбрали партнёра по изготовлению деталей и отправили ему файлы с конструкторской документацией — но как убедиться, что готовые детали действительно соответствуют вашим требованиям? Понимание допусков на точность и процессов обеспечения качества позволяет отличить успешные проекты от ситуаций, требующих трудоёмкой доработки. Репутация профессиональных компаний, специализирующихся на лазерной резке металлов, основана на способности неизменно поставлять детали, полностью соответствующие заданным техническим характеристикам.

Разберёмся, что подразумевается под «точностью» в металлообработке и как эффективно донести свои требования к качеству.

Понимание точности и допусков

Допуск определяет, насколько размер может отклоняться от номинального значения и при этом оставаться приемлемым. Согласно Xometry, допуски задают предельно допустимые отклонения физического размера, обеспечивая изготовление элементов в пределах допустимых значений для их целевого применения.

Разные технологии резки обеспечивают различный уровень точности. Знание ожидаемых результатов позволяет избежать нереалистичных требований и помогает указывать более жёсткие допуски только там, где это действительно необходимо.

Волоконные лазеры обеспечивают допуски в диапазоне от ±0,001 до ±0,003 дюйма, что делает их предпочтительным выбором для сложных проектов по металлообработке, где критически важна высокая точность.

Вот чего вы можете реально ожидать от каждого метода резки:

- Волоконный лазер: Согласно A-Laser волоконные лазеры последовательно обеспечивают жёсткие допуски в диапазоне от ±0,001" до ±0,003" — это «золотой стандарт» точности при обработке листового металла.

- CO2 лазер: Обычно обеспечивает допуски от ±0,002" до ±0,005" — достаточно хороший показатель для большинства применений, хотя и несколько менее точный по сравнению с волоконными системами.

- УФ-лазер: Обеспечивает поразительно малые допуски, составляющие всего ±0,0001", для микромеханической обработки, требующей субмикронной точности.

- Гидроабразивная резка: Как правило, обеспечивает допуски от ±0,003" до ±0,010" в зависимости от толщины материала и скорости резки.

- Плазменная резка: Обеспечивает более широкие допуски около ±0,020" — приемлемо для конструкционных применений, но непригодно для прецизионных соединений.

При работе с компанией по лазерной резке металла на заказ, имейте в виду, что уменьшение допусков увеличивает стоимость. Указание допуска ±0,001", когда вполне подойдёт ±0,010", приводит к напрасным расходам и может увеличить сроки поставки. Применяйте требования к точности выборочно только к критически важным элементам.

Контроль качества при резке металла

Точное оборудование ничего не значит без систематического контроля качества. Согласно Fox Valley Metal-Tech , более высокая цель, чем простой контроль качества, заключается в обеспечении контроля качества на всех этапах производственного процесса — это более высокий уровень проактивного, а не реактивного управления продуктом.

Компания, предоставляющая профессиональные услуги по лазерной резке металла, внедряет несколько контрольных точек проверки:

Проверка материала

Контроль качества начинается до начала резки. Авторитетные производители сравнивают поступающие материалы с заказами на покупку, проверяют сертификаты соответствия (CoC) и осматривают материалы на наличие повреждений или загрязнений. Материалы могут храниться в карантинных зонах до получения документов о сертификации и подтверждения технических характеристик.

Калибровка оборудования

Точные детали требуют калиброванного оборудования. Fox Valley Metal-Tech объясняет, что любое измерительное оборудование, используемое для проверки размеров изделия, должно калиброваться с установленной периодичностью в соответствии с сертификатом ISO 9001:2015. Это включает ежедневную проверку штангенциркулей и микрометров по эталонным образцам, еженедельные инспекции калибровки сторонними организациями и ежегодную комплексную калибровку станков с ЧПУ.

Проверка в процессе

Контроль геометрических параметров осуществляется на всех этапах производства, а не только в конце. Обычные допуски для прецизионных сварных швов и механически обработанных деталей находятся в диапазоне от 0,005" до 0,030", проверка выполняется с помощью штангенциркулей, микрометров, высотомеров и координатно-измерительных машин (КИМ).

Неразрушающее испытание

Если спецификации требуют этого, компания по лазерной резке листового металла может проводить или организовывать специализированные испытания, включая визуальный контроль сварных швов, испытания на давление или герметичность, капиллярный контроль на наличие поверхностных трещин, магнитопорошковый контроль для ферромагнитных материалов и ультразвуковой контроль на выявление внутренних дефектов.

Эффективная передача ваших требований

Четкая коммуникация предотвращает споры о качестве. Ниже приведены способы указания ваших требований:

- Ссылайтесь на признанные стандарты: Указывайте ISO 2768 для общих допусков или ISO 286 для критических посадок вместо разработки собственных спецификаций.

- Указывайте критические размеры: Явно отмечайте на чертежах элементы, требующие более жестких, чем стандартные, допусков.

- Укажите требования к осмотру: Если вам нужны отчеты о первичном контроле (FAIR), данные CMM или отчеты о размерах, укажите это заранее.

- Определите качество поверхности: Укажите допустимое качество кромок, предельные значения заусенцев и параметры шероховатости поверхности в местах, где важен внешний вид.

Выбор подходящего допуска — это важное решение в процессе проектирования и производства, поскольку оно влияет на функциональность, посадку, стоимость и возможность изготовления детали.

Понимание этих стандартов качества позволяет эффективно оценивать потенциальных партнеров по производству и формировать реалистичные ожидания относительно ваших проектов. Определив требования к качеству, вы готовы сделать последний шаг — начать сотрудничество с правильным производителем, чтобы воплотить ваши разработки в жизнь.

Сотрудничество с компаниями по резке металла для вашего следующего проекта

Вы прошли путь через передовые технологии, вопросы выбора материалов, производственные процессы и стандарты качества. Теперь настало время объединить всё это в практическую структуру, которую вы сможете применить немедленно. Поиск подходящей компании для резки металла — это не вопрос удачи, а систематическая оценка, основанная на ваших конкретных требованиях.

Независимо от того, заказываете ли вы один прототип или заключаете долгосрочное партнёрство в области производства, рамки принятия решений остаются неизменными. Давайте обобщим полученные знания в конкретные, реализуемые шаги, которые продвинут ваш проект вперёд.

Чек-лист для выбора партнёра по резке металла

Прежде чем связаться с любым производственным предприятием, пройдите этот исчерпывающий чек-лист оценки. Согласно TMCO, выбор правильного партнёра в области производства — это не просто сравнение коммерческих предложений: речь идёт о поиске команды, которой вы сможете доверить воплощение вашей идеи с точностью, эффективностью и стабильностью.

Проверка технологий и производственных возможностей

- Убедитесь, что у них имеется соответствующее оборудование для резки (лазерное, гидроабразивное, плазменное), подходящее для ваших материалов и требуемых толщин

- Проверьте наличие возможностей для вторичных операций — гибки, сварки, отделки — если для ваших деталей требуется обработка помимо резки

- Оцените их способность удовлетворять ваши объёмные потребности — от изготовления прототипов до серийного производства

- Оцените доступность инженерной поддержки для оптимизации конструкции и предоставления обратной связи по принципам проектирования для технологичности (DFM)

Требования к качеству и сертификации

- Убедитесь в наличии сертификата ISO 9001 как базового показателя качества

- Подтвердите наличие отраслевых сертификатов (IATF 16949 — для автомобильной промышленности, AS9100 — для аэрокосмической, ISO 13485 — для медицинской продукции), если это применимо

- Запросите информацию об оборудовании для контроля качества и возможностях подготовки документации по качеству

- Уточните наличие систем прослеживаемости материалов и соответствующей сертификационной документации

Основные требования к подготовке проекта

- Подготовьте конструкторские файлы в допустимых форматах (STEP, DXF, IGES) с замкнутыми контурами и правильными единицами измерения

- Технические характеристики материала документа, включая марку, толщину и любые требуемые сертификаты

- Укажите критические допуски и выделите их явно — не завышайте требования к допускам там, где достаточны стандартные значения

- Перечислите все вторичные операции, требования к отделке и необходимость установки крепёжных элементов

- Сформулируйте реалистичные ожидания по срокам с учётом сложности и объёма заказа

Критерии оценки партнёрства

- Оцените оперативность коммуникации на этапе подготовки коммерческого предложения — это служит индикатором качества будущих взаимоотношений

- Оцените, задаёт ли поставщик уточняющие вопросы относительно вашего применения — это свидетельствует о подлинной вовлечённости

- Учитывайте географическую близость при работе с деталями, чувствительными к стоимости доставки, или при необходимости быстрой итерации

- Изучите отзывы клиентов и опыт работы в отрасли, релевантной вашему сектору

Следующий шаг

После завершения заполнения контрольного списка вы готовы эффективно взаимодействовать с потенциальными партнёрами. Согласно UPTIVE Advanced Manufacturing правильная производственная компания обеспечит точное изготовление деталей, сократит сроки поставки и предложит индивидуальные решения для каждого этапа разработки вашего продукта.

Вот ваш план действий для дальнейших шагов:

Для проектов прототипирования и разработки

Когда решающее значение имеют скорость и возможность многократной доработки, отдавайте предпочтение производителям, обеспечивающим оперативное выполнение заказов и тесное инженерное взаимодействие. Компании, специализирующиеся на лазерной резке металлов по индивидуальным заказам и оснащённые системами мгновенного расчёта стоимости, могут значительно ускорить ваш цикл разработки. Обращайте внимание на партнёров, предоставляющих всестороннюю поддержку на этапе проектирования с учётом технологичности производства (DFM), которые способны выявить потенциальные проблемы в производстве ещё до начала резки.

Для серийного производства

Долгосрочное производство требует иных критериев оценки. Компании-производители металлообрабатывающих компонентов для OEM-производителей и контрактные производители, предлагающие регулярные поставки, программы управления запасами и последовательную документацию по качеству, становятся ключевыми партнёрами. Компания по ЧПУ-металлообработке с надёжной системой обеспечения качества предотвращает сбои в цепочке поставок, которые нарушают графики производства.

Рассмотрите таких производителей, как Shaoyi (Ningbo) Metal Technology , что подтверждает стандарты качества, сертифицированные по IATF 16949, о которых говорится в данном руководстве. Их сочетание услуг быстрого прототипирования за 5 дней, всесторонней поддержки на этапе проектирования с учётом технологичности (DFM) и формирования коммерческого предложения в течение 12 часов демонстрирует, как ведущие OEM-компании по ЧПУ-металлообработке ускоряют автопромышленные цепочки поставок для компонентов шасси, подвески и несущих конструкций — от первоначальной концепции до автоматизированного массового производства.

Построение долгосрочных отношений

Лучшие партнерские отношения в производстве выходят за рамки простых транзакционных запросов. TMCO подчеркивает, что выбор партнера — это не только о текущем проекте; речь идет о построении долгосрочных отношений, основанных на доверии, эффективности и общих целях. Надежная компания по станочной резке металла становится продолжением вашей инженерной команды, предлагая улучшения и предвидя трудности до того, как они повлияют на ваши сроки.

Партнер по комплексному производству управляет вашим проектом от концепции до завершения — устраняя неэффективность координации нескольких поставщиков и обеспечивая полную прозрачность на всех этапах производства.

Теперь вы понимаете, как работают различные технологии резки, какие методы подходят для конкретных материалов и каких стандартов качества следует ожидать от профессиональных предприятий по обработке металлов. Вы знаете, как подготовить свои проекты к успешной реализации и систематически оценивать потенциальных партнёров. Путь от запроса коммерческого предложения до готовых деталей теперь ясен: ваш следующий проект начинается с одного обращения к квалифицированному предприятию по обработке металлов, соответствующему вашим требованиям.

Часто задаваемые вопросы о компаниях, специализирующихся на резке металлов

1. Сколько стоит резка металла?

Стоимость резки металла зависит от типа материала, его толщины, выбранного метода резки и сложности детали. Стоимость лазерной резки листового металла обычно составляет от 0,50 до 2 долларов США за погонный дюйм. Почасовая ставка, как правило, находится в диапазоне от 20 до 30 долларов США. Плазменная резка обеспечивает более низкую стоимость резки на погонный фут при обработке толстых материалов, тогда как гидроабразивная резка имеет повышенную цену из-за меньшей скорости обработки. При серийном производстве объёмные скидки значительно снижают стоимость одной детали, а дополнительные операции — такие как гибка и отделка — увеличивают общую стоимость.

2. Могут ли в хозяйственном магазине порезать металл для вас?

Магазины хозяйственных товаров предлагают ограниченные услуги по резке металла, как правило, ограничиваясь резкой труб и простой обрезкой тонких материалов. Для точной обработки листового металла, изготовления нестандартных форм или работы с более толстыми материалами требуются профессиональные компании по резке металла, оснащённые лазерными, гидроабразивными или плазменными системами. Такие производители работают с CAD-файлами, обеспечивают высокую точность размеров и предоставляют дополнительные операции, которые магазины строительных материалов выполнить не могут.

3. Как получить вырезанную деталь из металла?

Чтобы заказать профессиональную резку металла, подготовьте файлы своей конструкции в формате DXF или STEP, укажите тип и толщину материала и свяжитесь с компанией по обработке металла для получения коммерческого предложения. Большинство производителей принимают отправку файлов онлайн и предоставляют расчёты в течение 12–24 часов. Укажите требования к допускам, необходимое количество изделий и дополнительные операции, такие как гибка или отделка. Для простых резов некоторые онлайн-сервисы обработки предлагают мгновенное ценообразование и доставку всего за несколько дней.

4. В чём разница между лазерной и плазменной резкой?

Лазерная резка использует сфокусированный световой луч, обеспечивая допуски ±0,005 дюйма, что идеально подходит для тонких и средних по толщине материалов, требующих высокой точности и чистых кромок. Плазменная резка использует сверхгорячий ионизированный газ, обрабатывая толстые проводящие металлы в 3–4 раза быстрее, чем другими методами, но с более широкими допусками около ±0,020 дюйма. Выбирайте лазерную резку для сложных узоров и точных соединений; выбирайте плазменную резку для толстой конструкционной стали, когда важнее скорость и стоимость, чем качество кромки.

5. Какие сертификаты следует искать при выборе компании по резке металла?

Сертификат соответствия стандарту ISO 9001 подтверждает наличие базовой системы менеджмента качества. Для автомобильной отрасли сертификат соответствия стандарту IATF 16949 демонстрирует соответствие требованиям, специфичным для автопрома, включая документацию по процессу PPAP. Поставщики компонентов для аэрокосмической промышленности должны иметь сертификат соответствия стандарту AS9100, а производители медицинских изделий — сертификат соответствия стандарту ISO 13485. Эти сертификаты подтверждают, что компания внедрила документированные процессы, использует калиброванное оборудование и применяет системные меры контроля качества, необходимые в регулируемых отраслях.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —