Секреты лазерной резки алюминиевых панелей: от выбора сплава до безупречной установки

Понимание алюминиевых панелей, вырезанных лазером, и их применение

Задумывались ли вы когда-нибудь, как архитекторы создают эти потрясающие геометрические фасады или как дизайнеры достигают невероятно сложных узоров в металлических ограждениях? Ответ зачастую кроется в алюминиевых панелях, вырезанных лазером — точно изготовленных листах, которые произвели революцию в современном производстве в бесчисленном количестве отраслей.

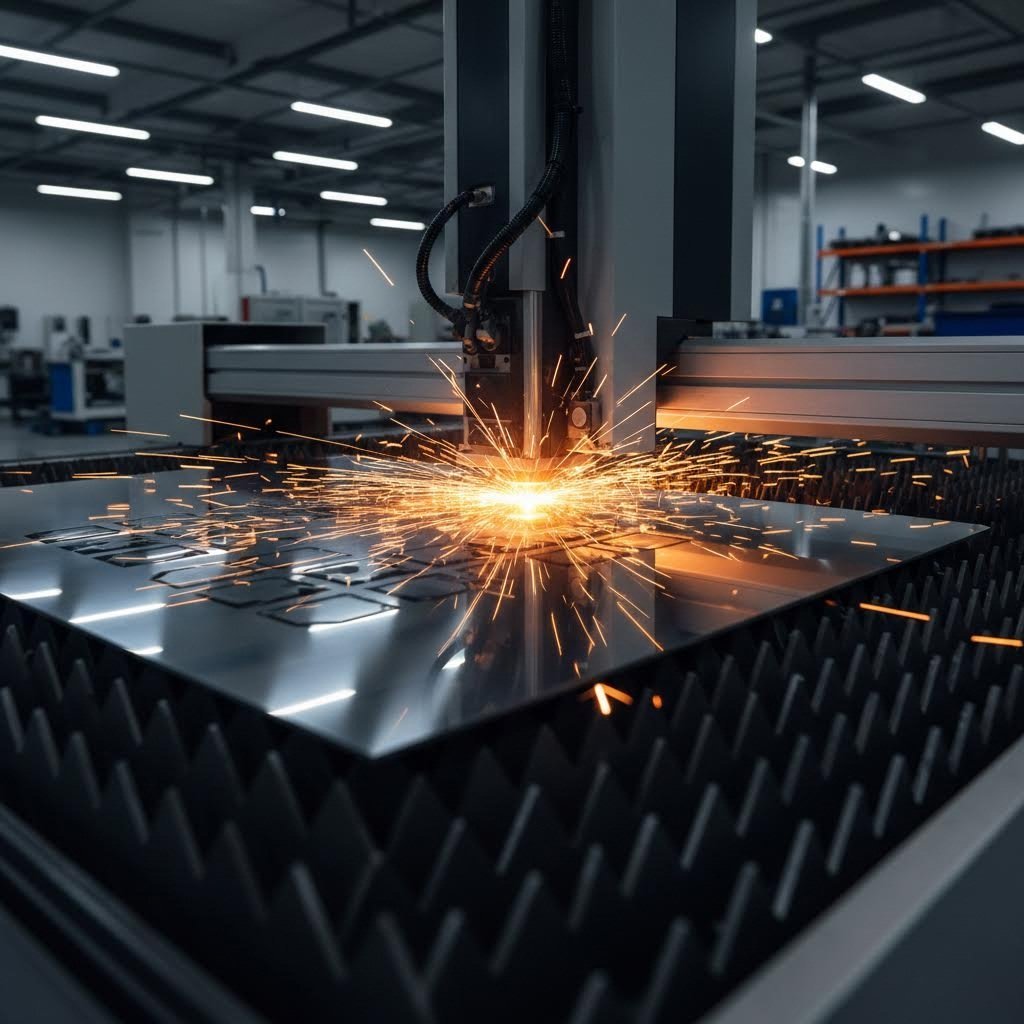

Алюминиевая панель, вырезанная лазером, представляет собой по сути алюминиевый лист, который был обработан с помощью мощный лазерный луч для создания точных разрезов, узоров или отверстий. В отличие от традиционных механических методов резки, эта технология использует сфокусированную световую энергию для плавления, сжигания или испарения материала вдоль запрограммированных траекторий. Результат? Чистые кромки, сложные геометрические формы и выдающаяся повторяемость, которых просто невозможно достичь ручными методами.

Эти панели стали незаменимыми в трех основных сферах: архитектурное проектирование, промышленное производство и декоративные применения. От экранов для уединения на городских балконах до защитных решеток вентиляции в прецизионных механизмах — лазерные металлические панели одинаково эффективно выполняют как функциональные, так и эстетические задачи.

Точность сочетается с универсальностью в современном производстве

Что делает лазерную резку алюминия настолько революционной? Учтите следующее: лазерный станок по металлу способен обеспечить допуски всего 0,1 мм при обработке сложных конструкций, которые заняли бы часы — или оказались бы невозможными — при использовании традиционных инструментов. Эта точность открывает новые возможности для дизайнеров и инженеров, ранее сталкивавшихся со значительными ограничениями.

Лазерные панели отлично подходят для применений, требующих:

- Сложных геометрических узоров с постоянной воспроизводимостью

- Тонкой детализации и жестких допусков, недостижимых с помощью пробивных прессов или плазменных резаков

- Минимальной деформации материала в процессе резки

- Чистые, без заусенцев кромки, которые часто требуют минимальной или совсем не требуют дополнительной обработки

Независимо от того, указываете ли вы компоненты для архитектурного фасада или выбираете декоративные элементы для внутреннего дизайна, понимание того, как изготавливаются эти панели — и какие материалы работают лучше всего — дает вам значительное преимущество в достижении целей вашего проекта.

От исходного листа до готовой панели

Путь от плоского алюминиевого листа до готовой лазерной алюминиевой панели включает тщательный выбор материала, точную подготовку файлов и квалифицированное производство. В ходе данной статьи вы получите нейтральные технические рекомендации, охватывающие все аспекты — от спецификаций сплавов до лучших практик монтажа.

Алюминий стал предпочтительным материалом для лазерных панелей в первую очередь благодаря превосходному соотношению веса и прочности, а также естественной коррозионной стойкости. Эти свойства делают его идеальным как для внутренних декоративных применений, так и для сложных наружных архитектурных конструкций, где важна долговечность.

Этот подробный справочник проведет вас через критерии выбора сплавов, спецификации по толщине, полный производственный процесс, варианты отделки и практические рекомендации по монтажу. Независимо от того, являетесь ли вы архитектором, указывающим панели фасада, производителем, расширяющим свои возможности, или домовладельцем, изучающим варианты индивидуальных ограждений, вы найдете полезную информацию для принятия решений.

Готовы глубже погрузиться в мир лазерной резки металла? Давайте начнем с анализа алюминиевых сплавов, которые обеспечат наилучшие результаты для вашего конкретного применения.

Руководство по выбору алюминиевого сплава для проектов лазерной резки

Выбор правильного алюминиевого сплава для проекта лазерной резки алюминиевых панелей — это не просто выбор того, что доступно; это сопоставление свойств материала с конкретными требованиями к эксплуатационным характеристикам. При наличии на рынке множества вариантов сплавов понимание их различных характеристик может определить разницу между панелью, безупречно служащей десятилетиями, и той, которая преждевременно выйдет из строя.

Рассмотрим четыре наиболее часто используемых сплава для лазерной резки: 5052, 6061, 3003 и 7075. Каждый из них обладает уникальными преимуществами в зависимости от того, какой параметр вы считаете приоритетным: коррозионная стойкость, прочность, формуемость или экономическая эффективность.

Почему сплав 5052 H32 доминирует в применении для панелей

Когда изготовители и архитекторы выбирают алюминий для декоративных панелей, шумозащитных экранов или архитектурных фасадов, алюминий 5052 именно этот сплав остаётся предпочтительным выбором. Почему данный сплав доминирует на рынке?

Свойства алюминиевого сплава 5052 делают его исключительно универсальным. В этот сплав добавлены магний и хром, обеспечивающие превосходную коррозионную стойкость — что особенно важно для наружных применений, подвергающихся воздействию дождя, влажности и даже солёного воздуха. Обозначение состояния H32 означает, что сплав 5052-H32 был упрочнён наклёпом и затем стабилизирован, что обеспечивает достаточную пластичность для холодной обработки, например гибки, без появления трещин.

Вот почему листовой сплав 5052 особенно привлекателен для панелей, изготавливаемых методом лазерной резки:

- Отличная свариваемость: Панели, требующие сборки или крепления с использованием монтажных элементов, можно сваривать без потери конструктивной целостности

- Превосходная формоустойчивость: Сложные изгибы и криволинейные формы достигаются без разрушения материала

- Превосходная коррозионная стойкость: Отлично зарекомендовал себя в морских и наружных условиях эксплуатации

- Экономически эффективная: Обеспечивает высокие эксплуатационные характеристики по разумной цене по сравнению со сплавами авиационного класса

Для декоративных панелей ограждений, садовых экранов или элементов фасадов алюминиевый сплав 5052 обеспечивает идеальный баланс обрабатываемости и долговечности. Его доступность в толщинах от 0,040" до 0,500" позволяет использовать листовой алюминий 5052 как для конструкционных применений, так и более тонкие листы — для лёгких декоративных изделий.

Соответствие свойств сплава требованиям проекта

Хотя сплав 5052 в термообработке H32 прекрасно подходит для большинства универсальных применений, отдельные проекты требуют иных характеристик материала. Для конструкционных компонентов, где необходима максимальная прочность, могут потребоваться сплавы 6061 или 7075, тогда как для бюджетных проектов с минимальными эксплуатационными требованиями подойдёт сплав 3003.

В приведённой ниже сравнительной таблице приведены краткие рекомендации по выбору подходящего сплава в зависимости от приоритетов вашего проекта:

| Марка сплава | Стойкость к коррозии | Образование формы | Свариваемость | Типичные применения | Пригодность для лазерной резки |

|---|---|---|---|---|---|

| 3003 | Хорошо | Отличный | Отличный | Общие изделия из листового металла, компоненты систем отопления, вентиляции и кондиционирования воздуха (HVAC), посуда | Хорошая — более мягкий материал, чистые резы |

| 5052 H32 | Отличный | Очень хорошо | Отличный | Морские применения, декоративные панели, архитектурные фасады, топливные баки | Отлично — оптимально для большинства применений с панелями |

| 6061 Т6 | Хорошо | Умеренный | Хорошо | Конструкционные элементы, каркасы летательных аппаратов, мосты, детали машин | Очень хорошо — высокая прочность после термообработки с чистыми кромками |

| 7075 Т6 | Умеренный | Бедная | Бедная | Компоненты аэрокосмической промышленности, рамы велосипедов повышенной производительности, спортивное оборудование | Хорошо — требует тщательного контроля параметров |

Обратите внимание, как алюминий 6061 Т6 обеспечивает примерно на 32% более высокую предельную прочность по сравнению с 5052, что делает его идеальным для несущих конструкционных применений . Процесс термообработки придаёт 6061 повышенную прочность на растяжение и усталостную прочность, поэтому его можно встретить в каркасах летательных аппаратов и элементах мостов. Однако эта прочность имеет свою цену — для 6061 требуются большие радиусы изгиба и специальный инструмент, что делает его менее практичным для конструкций с малыми радиусами кривизны.

На вершине шкалы прочности находится сплав 7075 T6, обладающий почти вдвое большей пределом прочности при растяжении по сравнению с 6061. Этот авиационный сплав содержит значительные количества цинка, магния и меди и обеспечивает долговечность, близкую к титану, а не к обычному алюминию. Чем приходится жертвовать? Он практически не поддаётся сварке и почти не поддаётся гибке при типичных радиусах изгиба листового металла, что ограничивает его применение отдельными высокопрочными компонентами, а не собранными конструкциями.

При выборе сплавов для проекта лазерной резки алюминиевых панелей учитывайте следующие последствия различий в плотности и прочности:

- Применения, критичные по весу: Все алюминиевые сплавы имеют схожую плотность (~2,7 г/см³), однако более прочные сплавы, такие как 7075, позволяют использовать более тонкий материал при сохранении эквивалентных конструкционных характеристик

- Конструктивные панели: Предел текучести напрямую влияет на величину нагрузки, которую может выдержать панель; сплавы 6061 и 7075 особенно эффективны там, где первостепенное значение имеет конструкционная целостность

- Декоративные приложения: Когда внешний вид важнее конструкционных требований, 5052 — практичный выбор благодаря превосходной коррозионной стойкости и хорошей формообразуемости

Понимание этих характеристик материала позволяет вам правильно выбрать сплав с самого начала — избегая дорогостоящих переработок конструкции или преждевременного выхода панелей из строя. Теперь, когда вы знаете, какие сплавы лучше всего подходят для различных применений, давайте рассмотрим, как толщина материала влияет на качество резки и структурные характеристики.

Объяснение толщины материала и параметров калибра

Вы когда-нибудь брали в руки два алюминиевых листа, которые выглядели одинаково, но совершенно по-разному ощущались? Эта разница, скорее всего, связана с калибром — параметром, определяющим не только вес и жесткость, но и возможности с точки зрения сложности лазерной резки и структурной прочности .

При выборе алюминиевого листа марки 5052 для вашего проекта важно понимать систему калибров. Вот неочевидный нюанс, который подводит многих новичков: чем больше номер калибра, тем тоньше материал. Эта обратная логика восходит к металлообрабатывающим практикам XIX века, когда калибр измерял количество операций волочения, а не прямую толщину.

Стандартные варианты калибров и их оптимальное применение

Система American Wire Gauge (AWG), также известная как калибр Брауна и Шарпа, является общепринятым стандартом для алюминия и других цветных металлов. Каждому калибру соответствует определённая толщина, вес и сфера практического применения. Неправильный выбор калибра может нарушить либо структурную целостность, либо эстетическую отделку — в зависимости от того, в какую сторону будет ошибка.

Вот наиболее часто используемые калибры для применения в лазерной резке алюминиевых панелей:

- калибр 22 (0,025" / 0,64 мм): Ультралегкие декоративные элементы, орнаментальные настенные панно и сложные узоры, где требования к прочности минимальны

- толщина 20 (0,032 дюйма / 0,81 мм): Легкие информационные таблички, декоративные акценты и внутренние применения, требующие высокой точности исполнения

- толщина 18 (0,040 дюйма / 1,02 мм): Универсальные декоративные панели, защитные кожухи систем отопления, вентиляции и кондиционирования воздуха (HVAC), а также изделия среднего веса, сочетающие детализацию и прочность

- толщина 16 (0,051 дюйма / 1,29 мм): Популярный выбор для заполнения перил, экранов защиты частной жизни и архитектурных элементов, требующих повышенной жесткости

- толщина 14 (0,064 дюйма / 1,63 мм): Конструкционные декоративные панели, наружные экраны и изделия, требующие значительной устойчивости к ветровым нагрузкам

- толщина 11 (0,091 дюйма / 2,30 мм): Прочные конструкционные панели, промышленные ограждения и несущие архитектурные элементы

При закупке алюминия 5052 h32 для декоративных экранов или перил, лист толщиной 16 калибра consistently emerges как оптимальный выбор. Эта толщина обеспечивает достаточную жесткость, чтобы предотвратить масляное коробление (волнистые искажения, характерные для тонких панелей), оставаясь при этом достаточно легкой для удобного монтажа. Лист алюминия 5052 h32 толщиной 16 калибра весит примерно 0,715 фунта/фут² — что является приемлемым показателем для большинства монтажных систем и обеспечивает надежные структурные характеристики.

Для проектов, требующих несколько более тяжелого материала, лист алюминия 063 (примерно 14 калибр при толщине 0,063 дюйма) обеспечивает повышенную долговечность в наружных установках, подверженных ветровым нагрузкам или случайным ударам. Маркировка алюминия 5052 h32 гарантирует, что этот более толстый материал сохраняет достаточную формовочную способность для изгиба крепежных фланцев или создания профильных форм.

Ограничения толщины при лазерной резке

Толщина материала влияет не только на конструкционные характеристики — она принципиально меняет то, что можно достичь непосредственно в процессе лазерной резки. Понимание этих взаимосвязей помогает вам разрабатывать конструкции, которые действительно поддаются изготовлению.

Согласно отраслевым спецификациям, волоконные лазеры эффективно режут алюминий толщиной от 0,5 мм до примерно 25 мм, хотя большинство применений в декоративных панелях укладываются в нижнюю часть этого диапазона. Вот как толщина влияет на ваш проект:

Качество реза и качество кромки: Более тонкие материалы (от 22 до 18 калибра) обеспечивают исключительно чистые кромки с минимальной зоной термического влияния. По мере увеличения толщины свыше 6 мм качество кромки, как правило, снижается, если операторы не снизят скорость резки и не повысят мощность лазера — что приводит к росту затрат и времени обработки. Для алюминиевых панелей из сплава 5052 H32, предназначенных для видимых архитектурных применений, оптимальным выбором является диапазон толщин от 16 до 14 калибра, поскольку он обеспечивает наилучшее сочетание качества кромки и конструкционных характеристик.

Сложность дизайна: Соотношение между толщиной материала и достижимой детализацией подчиняется простому правилу: чем тоньше заготовка, тем мельче могут быть детали. Минимальная ширина реза (керф) обычно составляет 0,2–0,4 мм для тонкого алюминия, поэтому по мере увеличения толщины материала выполнение сложных узоров с малым расстоянием между элементами становится невозможным. Если в вашем дизайне присутствует тонкая филигранная работа, укажите более лёгкие калибры; если же конструкционные требования предполагают использование более толстого листа, соответствующим образом упростите сложность узора.

Учёт зоны термического влияния (HAZ): Высокая теплопроводность алюминия обеспечивает быстрое рассеивание тепла из зоны реза. Хотя это свойство помогает минимизировать деформации, более толстые материалы сохраняют большее количество тепловой энергии, что потенциально может повлиять на твёрдость (состояние отжига) в непосредственной близости от линии реза. При использовании алюминиевого листа марки 5052 H32, где после резки требуется гибка, учтите, как зона термического влияния может повлиять на формоустойчивость вблизи кромок реза.

Размеры листа и возможности резки: Большинство промышленных лазерных систем для резки рассчитаны на стандартные размеры алюминиевых листов 4' × 8' (1,2 м × 2,4 м) или 5' × 10' (1,5 м × 3 м). Более крупные станки могут обрабатывать листы увеличенных размеров, однако их доступность и стоимость значительно различаются. При проектировании панелей, приближающихся к максимальным размерам листа, следует учитывать влияние толщины материала на удобство его транспортировки и обработки — полноразмерный алюминиевый лист толщиной 11 gauge значительно сложнее устанавливать и обрабатывать по сравнению с листом тех же размеров, но толщиной 18 gauge.

При выборе толщины алюминиевых листов для заполнения перил и декоративных экранов необходимо учитывать как визуальную привлекательность, так и долговечность. Слишком тонкая панель будет заметно прогибаться при прикосновении или под порывами ветра; слишком толстая добавит ненужный вес конструкции и может ограничить сложность дизайна. Алюминиевый лист марки 5052 h32 толщиной 16 или 14 gauge, как правило, обеспечивает оптимальный баланс для большинства архитектурных и декоративных применений.

Теперь, когда спецификации толщины и калибра стали ясны, давайте рассмотрим весь производственный процесс — от вашего первоначального файла с чертежом до финального контроля качества.

Полный процесс лазерной резки алюминиевых панелей

Вы выбрали сплав и указали оптимальный калибр — что дальше? Путь от концепции до готовой алюминиевой панели, вырезанной лазером, включает несколько ключевых этапов, которые многие поставщики услуг считают самоочевидными. Звучит сложно? Вовсе нет. Детальный разбор производственного процесса позволяет выделить чёткие шаги, на которых обоснованные решения напрямую влияют на конечный результат.

Независимо от того, отправляете ли вы файлы впервые или стремитесь оптимизировать свой рабочий процесс, понимание каждого этапа помогает избежать дорогостоящих отказов, сократить количество доработок и получить панели, полностью соответствующие вашим точным техническим требованиям.

Подготовка проектных файлов и требования к форматам

Вот факт, который удивляет многих новичков: лазер для резки металла может следовать только точно заданным векторным траекториям — не изображениям. Этот потрясающий узор, который вы создали в Photoshop? Он не подойдёт. Для лазерной резки металлических листов требуются векторные файлы, в которых каждая линия представляет собой чётко определённую траекторию реза, которую станок способен проследить.

Согласно American Laser Cutter , наиболее важный шаг — это предоставление корректных векторных файлов. Допустимые форматы включают:

- AI (Adobe Illustrator): Стандарт отрасли для сложных конструкций с несколькими слоями резки и гравировки

- DXF (AutoCAD): Идеален для технических чертежей и конструкций, созданных в CAD-программах

- PDF (только векторный экспорт): Допустим при правильном экспорте из векторного программного обеспечения — не сохранённый из растровых изображений

Растровые форматы, такие как JPEG, PNG или TIFF, не могут использоваться для резки, поскольку они состоят из пикселей, а не математических траекторий. Даже высококачественное изображение, выглядящее чётким на экране, не содержит никакой информации, по которой лазерный станок для резки металлических листов мог бы ориентироваться.

Прежде чем отправить свой дизайн, пройдите этот обязательный контрольный список:

- Преобразуйте весь текст в контуры: Шрифты должны быть преобразованы в векторные фигуры, чтобы резак распознавал их как геометрию, а не редактируемый текст, который может отображаться некорректно

- Используйте согласованные цвета и толщины линий: Обычно красный цвет обозначает линии реза, а синий — области гравировки; уточните у вашего производителя их конкретные обозначения

- Удалите дубликаты и скрытую геометрию: Перекрывающиеся линии вызывают двойной рез, что повреждает материал и приводит к потере времени

- Проверьте масштаб и размеры: Всегда проектируйте в масштабе 1:1 (реальный размер) и уточните, требуется ли вашему производителю указание размеров в дюймах или миллиметрах

- Убедитесь в наличии замкнутых контуров: Открытые векторные контуры приводят к неполным резам — каждая фигура должна образовывать замкнутый контур

Одна часто упускаемая из виду деталь — это ширина пропила (kerf width), то есть толщина материала, удаляемого лазерным лучом. Эта ширина пропила обычно составляет 0,2–0,4 мм для алюминия, что означает, что конечные габариты детали будут несколько отличаться от размеров, указанных на чертеже. Для задач, требующих высокой точности, опытные конструкторы смещают линии реза на половину ширины пропила, чтобы обеспечить строгое соответствие заданным размерам. При проектировании взаимозаменяемых компонентов или панелей, которые должны точно совмещаться, игнорирование компенсации ширины пропила приводит к тому, что детали не встают на свои места.

От векторного изображения к точному резу

После правильной подготовки файлов понимание полного производственного цикла помогает спрогнозировать сроки изготовления и определить этапы, на которых особенно важны технические требования. Лазерная резка алюминия осуществляется на станке поэтапно, и каждый этап влияет на конечное качество изделия.

- Создание конструкции: Разработайте свой шаблон с помощью векторного программного обеспечения, например Adobe Illustrator, AutoCAD или аналогичных программ. Сложные кривые следует упростить, чтобы сократить избыточное количество опорных точек, замедляющих обработку и потенциально вызывающих перегрев материалов. Согласно Eagle Metalcraft , чрезмерное количество мелких узлов или микродеталей может привести к проблемам с качеством.

- Оптимизация файла: Очистите геометрию, удалив дублирующиеся линии, замкнув незамкнутые контуры и организовав слои. Укажите, какие линии предназначены для резки, а какие — для гравировки, используя цветовые обозначения, принятые у вашего изготовителя. Для проектов лазерной резки листового металла убедитесь в соблюдении минимального расстояния между линиями реза — как правило, не менее чем в два раза превышающего толщину материала, чтобы предотвратить его деформацию.

- Выбор материала: Ваш изготовитель использует указанный сплав (обычно алюминиевый сплав 5052 H32 для декоративных панелей) требуемой толщины. Материал должен быть плоским, с отклонениями не более 0,1 мм на метр длины, для обеспечения точности результатов. Искривлённый или прогнутый алюминий вызывает проблемы с выравниванием и приводит к нестабильному качеству реза.

- Лазерная резка: Лист загружается на режущий стол, и волоконные лазеры высокой мощности прорезают ваш контур. Параметры резки — мощность, скорость и давление вспомогательного газа — настраиваются под конкретный сплав и толщину материала. Лазерная резка металлического листа создает интенсивный локализованный нагрев, который узкая фокусировка луча ограничивает непосредственно зоной реза.

- Контроль качества: Готовые панели проходят проверку размеров и визуальный контроль. Производители оценивают качество кромок, подтверждают допуски (обычно ±0,1 мм для прецизионных работ) и выявляют возможные дефекты, возникшие в процессе резки.

- Отделка: В зависимости от технических требований, панели могут направляться на дополнительные операции, такие как зачистка заусенцев, гибка, анодирование или порошковое покрытие, перед окончательной упаковкой и отправкой.

Понимание того, как тепло влияет на листовой металл, обработанный лазером, особенно важно для алюминиевых панелей. Зона термического влияния (ЗТИ) — это участок материала, непосредственно прилегающий к кромкам реза, где высокие температуры изменяют микроструктуру и механические свойства. Хотя благодаря превосходной теплопроводности алюминия тепло быстро рассеивается — что минимизирует ширину ЗТИ по сравнению со сталью — влияние этой зоны всё же требует внимания.

Для декоративных панелей ЗТИ, как правило, визуально не заметна и не оказывает существенного влияния на прочность. Однако если в вашем проекте предусмотрены операции после резки — например, гибка вблизи кромок реза или сварка точек крепления, — изменённый материал в ЗТИ может вести себя иначе по сравнению с основным металлом. Производители могут корректировать параметры лазерной резки — снижать скорость, использовать импульсный режим резки или подавать азот в качестве вспомогательного газа — чтобы минимизировать ЗТИ в тех случаях, когда этого требуют критически важные применения.

Распространённые ошибки при подготовке файлов, приводящие к их отклонению, включают отправку фотографий или логотипов, сохранённых в формате PDF (внутри которых по-прежнему содержатся растровые изображения), забывание преобразовать текст в контуры, несоответствие слоёв, графику с встроенными изображениями вместо векторных путей, а также наложение дублирующихся линий на общих границах. Выявление этих проблем до отправки позволяет значительно сэкономить время и затраты на доработку.

Теперь, когда ваши панели вырезаны точно по заданным параметрам, следующим важным аспектом является влияние различных вариантов отделки как на внешний вид, так и на долговечность в течение длительного срока эксплуатации.

Области применения в дизайне: от ограждений до декоративных настенных панно

Представьте, что вы подходите к зданию, сквозь которое солнечный свет проникает через сложные геометрические узоры, отбрасывая постоянно меняющиеся тени на входную зону. Или представьте балкон жилого дома, преобразованный экраном для обеспечения уединения с изысканными силуэтами растений. Это не архитектурные фантазии — это повседневные примеры применения лазерной резки декоративных металлических панелей, объединяющих художественное мастерство и функциональность.

Многофункциональность лазерной алюминиевой панели выходит далеко за рамки простой полезности. От эффектных элементов фасада до тонких акцентов в интерьере — эти изделия, выполненные с высокой точностью, решают задачи, недоступные для традиционных материалов. Давайте рассмотрим области применения, которые меняют подход дизайнеров, архитекторов и домовладельцев к оформлению внутренних и внешних пространств.

Архитектурные экраны для обеспечения приватности и элементы фасада

Согласно VIVA Railings , металлические фасадные экраны становятся всё более популярными в современной архитектуре, поскольку одновременно решают несколько задач — улучшают эстетический вид, регулируют поступление солнечного света, повышают уровень приватности и служат защитным барьером от атмосферных воздействий.

Лазерная резка экранов отлично подходит для наружных применений, где традиционные сплошные барьеры создают нежелательную визуальную тяжесть или полностью блокируют естественный свет. Например, центр безопасности Sterling Park использует перфорированные металлические панели для ограждения внешних лестниц — изнутри детальная перфорация создаёт ощущение движения, а снаружи придаёт фасаду здания динамичный визуальный интерес.

Устойчивость к погодным условиям становится ключевым фактором при установке оборудования на открытом воздухе. Именно поэтому алюминий марки 5052 широко применяется в архитектурных фасадах — его естественная коррозионная стойкость позволяет выдерживать дождь, влажность и даже морской солёный воздух без ухудшения свойств. При правильной отделке методом порошкового покрытия или анодирования лазерные металлические экраны сохраняют свой внешний вид десятилетиями при минимальном обслуживании.

Контроль солнечного света представляет собой еще одно мощное применение. На объектах, таких как средняя школа Брейнтри-Саус, различные перфорации позволяют солнечному свету проникать внутрь зданий, не создавая ослепляющего блеска. По мере движения солнца в течение дня узоры меняются, создавая то, что дизайнеры называют «постоянно меняющимся солнечным пейзажем», придающим зданиям жизненную динамику.

Панели заполнения ограждений, преображающие пространства

Возможно, никакое другое применение не демонстрирует лазерную металлическую резку столь эффективно, как панели заполнения ограждений. Эти функциональные элементы защищают лестницы, балконы и террасы, одновременно предоставляя возможности для творческого самовыражения, недоступные при использовании традиционных балясин.

Компания Kerrie Kelly x Feeney LaserCut Collection иллюстрирует эту тенденцию, предлагая девять сложных дизайнов панелей, вдохновленных архитектурными символами, текстурами разных стран и вечными узорами. Разработанные как для внутреннего, так и для наружного применения, эти металлические панели для ограждений позволяют архитекторам, строителям и дизайнерам легко поднимать уровень оформления помещений.

Дизайны, вдохновлённые дикой природой и природой, оказались особенно популярными для ограждений в жилых помещениях. Представьте себе вырезные металлические узоры с изображением:

- Изящных узоров листьев, перекликающихся с окружающим ландшафтом

- Силуэтов гор для объектов с живописными видами

- Геометрических абстракций, дополняющих современную архитектуру

- Сцен из жизни дикой природы — птиц, оленей или рыб, которые связывают интерьер с природной средой

Панели заполнения ограждений должны соответствовать конкретным строительным нормам в отношении размеров отверстий и структурных требований, что делает выбор материала и толщины критически важными. Сочетание прецизионной лазерной резки с правильно подобранными алюминиевыми сплавами обеспечивает панели, отвечающие как эстетическим целям, так и требованиям безопасности.

Применение по секторам

Широта применения лазерно-вырезных алюминиевых панелей становится более понятной при группировке по рыночным секторам. Каждая среда предъявляет свои уникальные требования и открывает определённые возможности.

Области применения в жилых помещениях:

- Перила и балюстрады: Индивидуальные панели заполнения для настилов, лестниц и балконов, отражающие индивидуальный стиль

- Садовые экраны и ограждения: Барьеры приватности, фильтрующие свет и придающие визуальную выразительность зонам отдыха на открытом воздухе

- Декор стен: Лазерная резка металлических элементов декора стен — от небольших акцентных деталей до эффектных панно, покрывающих всю стену

- Перегородки для помещений: Отдельно стоящие или подвесные экраны, зонирующие пространство, не перекрывая поток света

Коммерческие применения:

- Фасадные панели: Крупномасштабные архитектурные решения, регулирующие поступление солнечного света, создающие возможности для брендирования и формирующие уникальный внешний вид зданий

- Световые вывески: Объёмные логотипы и элементы навигации с чёткими краями и профессиональной отделкой

- Перегородки для помещений: Акустическое и визуальное зонирование в офисах открытой планировки, ресторанах и объектах гостеприимства

- Системы козырьков: Навесные теневые конструкции с индивидуальными перфорациями для создания фильтрующего светового эффекта

Промышленные приложения:

- Крышки вентиляционных отверстий: Защитные решётки, обеспечивающие приток воздуха и одновременно предотвращающие попадание посторонних предметов или доступ пальцев

- Защитные ограждения оборудования: Ограждения безопасности, обеспечивающие обзорность и защищающие операторов от движущихся компонентов

- Экранирование оборудования: Декоративные кожухи для систем отопления, вентиляции и кондиционирования воздуха (HVAC), технических зон и машинных помещений

- Барьеры для пешеходных дорожек: Разделение пешеходных и транспортных зон с функциями как безопасности, так и навигации

Особенности применения внутри помещений и на улице

Хотя одни и те же лазерно вырезанные металлические экраны могут одинаково успешно использоваться в обоих средах, выбор материала и требования к отделке значительно различаются в зависимости от условий эксплуатации.

Внутренние установки защищены от воздействия ультрафиолетового излучения, осадков и экстремальных температур. Такое расширение возможностей позволяет использовать более тонкие листы металла, более широкий выбор отделочных покрытий, а также ещё более тонкие и сложные рисунки. Лазерная резка металлического настенного декора для внутренних помещений позволяет воплотить в жизнь сложнейшие детали, реализация которых на открытом воздухе была бы непрактичной.

Для наружного применения требуются более прочные технические характеристики:

- Выбор материала: алюминий марки 5052 обеспечивает превосходную коррозионную стойкость, необходимую для длительной эксплуатации на открытом воздухе

- Требования к толщине листа: Более толстые листы (14–16 калибра) лучше сопротивляются ветровым нагрузкам и случайным механическим воздействиям по сравнению с декоративными материалами пониженной толщины

- Прочность отделки: Порошковое покрытие или анодирование защищают от деградации под действием УФ-излучения и проникновения влаги

- Особенности крепления: Учёт термического расширения требует применения соответствующих систем крепления и соблюдения необходимых межосевых расстояний

Внутренние панели также обеспечивают акустические преимущества, которые невозможно получить при наружной установке. Перфорированные металлические панели на потолках помогают контролировать реверберацию звука и скрывают непривлекательные инженерные элементы. Такая двойная функциональность делает лазерные алюминиевые панели особенно ценными в ресторанах, офисах и общественных пространствах, где важна борьба с шумом.

Творческие возможности продолжают расширяться по мере того, как дизайнеры выходят за рамки традиционного использования изображений. Например, системы FotoFacade используют узоры из точек в технике полутона для воссоздания фотографий или графики на металлических поверхностях — превращая функциональные панели в настоящие художественные инсталляции, которые одновременно решают практические задачи и производят сильное визуальное впечатление.

Поскольку применение панелей варьируется от едва заметных декоративных акцентов до определяющих архитектуру зданий элементов, следующим вопросом становится выбор способов послепечатной обработки и отделки, которые улучшают как внешний вид, так и долговечность.

Варианты послепечатной обработки и отделки алюминиевых панелей

Ваша алюминиевая панель, вырезанная лазером, выходит из станка с чистыми кромками и точной геометрией — однако это редко является концом истории. Выбранный вами процесс отделки определяет не только внешний вид панели, но и её эксплуатационные характеристики в течение многих лет службы. Независимо от того, требуется ли вам яркое цветовое соответствие для брендинговой установки или максимальная стойкость к коррозии при эксплуатации в прибрежных условиях, понимание доступных вариантов позволяет принимать более обоснованные решения.

Представьте отделку как защитную броню, которая защищает вашу инвестицию. Сырые поверхности алюминиевых деталей, хотя и выглядят изначально чистыми, остаются уязвимыми к окислению, царапинам и воздействию окружающей среды. Правильная отделка превращает функциональную панель в прочный, визуально совершенный элемент, сохраняющий свой внешний вид на протяжении десятилетий эксплуатации.

Варианты отделки поверхностей, повышающие долговечность

При выполнении проектов по лазерной резке алюминия на рынке доминируют четыре основных метода отделки. Каждый из них обладает своими преимуществами в зависимости от требований к применению, бюджетных ограничений и эстетических целей.

Андомизация анодирование выделяется не просто как покрытие — это электрохимический процесс превращения поверхности алюминия в оксид алюминия, в результате которого формируется слой, являющийся неотъемлемой частью самого металла, а не наносимый сверху. Согласно руководству PTSMAKE по отделке, твёрдость анодного слоя при применении типа III (твёрдое анодирование) может находиться непосредственно ниже алмаза по шкале твёрдости Мооса. Данный процесс создаёт пористую поверхность, способную впитывать красители, что позволяет получать яркие, устойчивые к выцветанию цвета, проникающие в сам металл.

Для применения лазерной резки алюминия в архитектурных фасадах или морских условиях анодирование, как правило, увеличивает общую стоимость детали на 5–15%, но обеспечивает исключительную ценность за счёт продления срока службы. Анодирование типа II создаёт декоративные покрытия толщиной от 0,0002" до 0,001", тогда как твёрдое анодирование типа III превышает 0,001" для максимальной износостойкости.

Порошковое покрытие предлагает более широкую универсальность по материалам и цветовым вариантам. В этом процессе сухие порошковые частицы наносятся электростатически, а затем закрепляются нагревом, образуя прочное покрытие. В отличие от анодирования, порошковое покрытие может применяться практически на любой металлической основе и обеспечивает более толстые защитные слои — обычно 2–6 мил по сравнению с более тонкими плёнками при анодировании.

Компромиссы? Порошковое покрытие находится на поверхности, а не интегрируется с ней, что делает его более подверженным сколам при сильных ударах. Однако оно отлично скрывает мелкие поверхностные дефекты и обеспечивает практически неограниченные возможности подбора цвета, включая металлики, текстуры и индивидуальные спецификации RAL.

Напильник покрытия создают направленный рисунок зернистости путем механического абразивного воздействия, обеспечивая изысканный промышленный вид, популярный в современных архитектурных решениях. Этот процесс не добавляет защитного покрытия, но может сочетаться с прозрачным анодированием для повышения долговечности.

Механическая обработка относится к алюминию в состоянии поставки — чистому, но без покрытия. Хотя такой материал экономичен, он обеспечивает минимальную защиту и, как правило, подходит только для внутренних помещений или случаев, когда панели в дальнейшем проходят отделку в другом месте.

Методы настройки цвета и текстуры

Следующее сравнение помогает подобрать методы отделки в соответствии с конкретными требованиями проекта:

| Тип покрытия | Класс прочности | Варианты цвета | Уровень стоимости | Лучшие применения |

|---|---|---|---|---|

| Анодирование типа II | Отлично (10–20 лет) | Широкий ассортимент, на основе красителей | Средний | Декоративные панели, вывески, потребительские товары |

| Анодирование типа III (твердое покрытие) | Высокая (20+ лет) | Ограниченная (оттенки серого/чёрного) | Высокий | Промышленные защитные элементы, авиакосмическая отрасль, области с высокой степенью износа |

| Порошковое покрытие | Очень хорошая (15–20 лет) | Неограниченная, подбор по индивидуальному заказу | Средний-высокий | Архитектурные фасады, уличная мебель, фирменные элементы |

| Матовая с прозрачным покрытием | Хорошая (5–10 лет) | Только натуральный металлик | Низкий-Средний | Дизайн интерьера, современный индустриальный эстетический стиль |

| Механическая обработка | Удовлетворительный (нестабильный) | Только натуральный алюминий | Наименьшая | Панели интерьера, временные конструкции, предварительная отделка |

Особое внимание качеству кромок требуют особого внимания при выборе отделки. Кромки алюминиевых панелей, вырезанных лазером, обычно получаются чистыми и неокисленными, однако различные виды отделки по-разному взаимодействуют с такими кромками. При анодировании оксидный слой формируется равномерно и на кромках тоже, однако в местах, где оксидный слой соприкасается с обнажённой зернистой структурой металла, может наблюдаться незначительное отличие в цвете. При порошковом напылении толщина покрытия на острых кромках обычно меньше — это явление называется «оттягивание покрытия от кромки» — что со временем может повысить подверженность этих участков коррозии.

Для панелей, у которых внешний вид кромок имеет значение, рекомендуется выполнить фаску или лёгкую зачистку кромок перед нанесением отделки. Небольшой радиус скругления обеспечивает более равномерное сцепление покрытий и предотвращает недостаточную толщину покрытия, характерную для острых углов.

Аспекты сварки и изготовления

Многие проекты панелей из алюминия, вырезанных лазером, требуют сборки — будь то крепление монтажной фурнитуры, соединение нескольких секций или интеграция конструктивных элементов. При сварке алюминиевого сплава 5052 необходимо учитывать ряд факторов, обеспечивающих прочные и надёжные соединения.

Сплав 5052 хорошо поддаётся как сварке методом MIG, так и сварке методом TIG. Согласно Руководству по материалам SendCutSend , для обеспечения качественного соединения требуется тщательная подготовка поверхности: удаление оксидного слоя путём абразивной обработки, а также полное исключение влаги как из рабочей зоны, так и из защитного газа. В качестве присадочных материалов рекомендуются сплавы 1100, 4043 (наиболее устойчивый к образованию трещин) и 4047.

Гибка алюминиевого сплава 5052 для изготовления крепёжных фланцев или профилей заданных размеров выполняется надёжно благодаря оптимальному сочетанию прочности и пластичности в состоянии термообработки H32. Высокая теплопроводность сплава способствует равномерному распределению тепла при сварке, что снижает коробление по сравнению с материалами, в которых тепло локализуется и вызывает неравномерное расширение.

Когда к панелям требуются приварные крепления, необходимо тщательно спланировать последовательность отделочных операций. Анодирование после сварки обеспечивает наиболее однородный внешний вид, поскольку данный процесс одинаково воздействует как на основной материал, так и на зоны сварных швов. Нанесение порошкового покрытия после сварки скрывает любые следы потемнения, возникшие в ходе сварки, и одновременно обеспечивает равномерную защиту всей сборки.

Теперь, когда варианты отделки определены, понимание правильного способа монтажа и установки ваших панелей гарантирует, что их долгосрочная эксплуатационная надёжность будет соответствовать вашим инвестициям в качественные материалы и отделку.

Руководство по монтажу и конструктивные требования

Вы инвестировали в эстетически привлекательные алюминиевые панели, вырезанные лазером; теперь наступает решающий момент. Способ крепления этих элементов определяет, будут ли они безупречно функционировать десятилетиями или начнут проявлять признаки неисправности уже через месяцы. Правильная установка — это не только вопрос эстетики; она напрямую связана с обеспечением конструктивной целостности, соблюдением строительных норм и учётом физических нагрузок, которым подвергнутся ваши панели.

Независимо от того, устанавливаете ли вы панель ограждения на жилой террасе, крепите декоративные настенные панно в коммерчесном фойе или размещаете автономные панели для обеспечения конфиденциальности в саду, каждое применение требует специфического крепёжного оборудования и техник монтажа. Рассмотрим, что необходимо для успешной установки.

Методы крепления для различных типов панелей

Правильный метод крепления зависит от конкретного применения, материала основания, а также от того, выполняется ли монтаж внутри помещения или снаружи. Согласно информации компании Lightwave Laser , хотя производители, как правило, не предоставляют услуги по монтажу, они могут рекомендовать подходящее крепёжное оборудование для монтажа на стенах и потолках, а также оказать техническую поддержку.

Вот основные варианты крепёжного оборудования и их целевое применение:

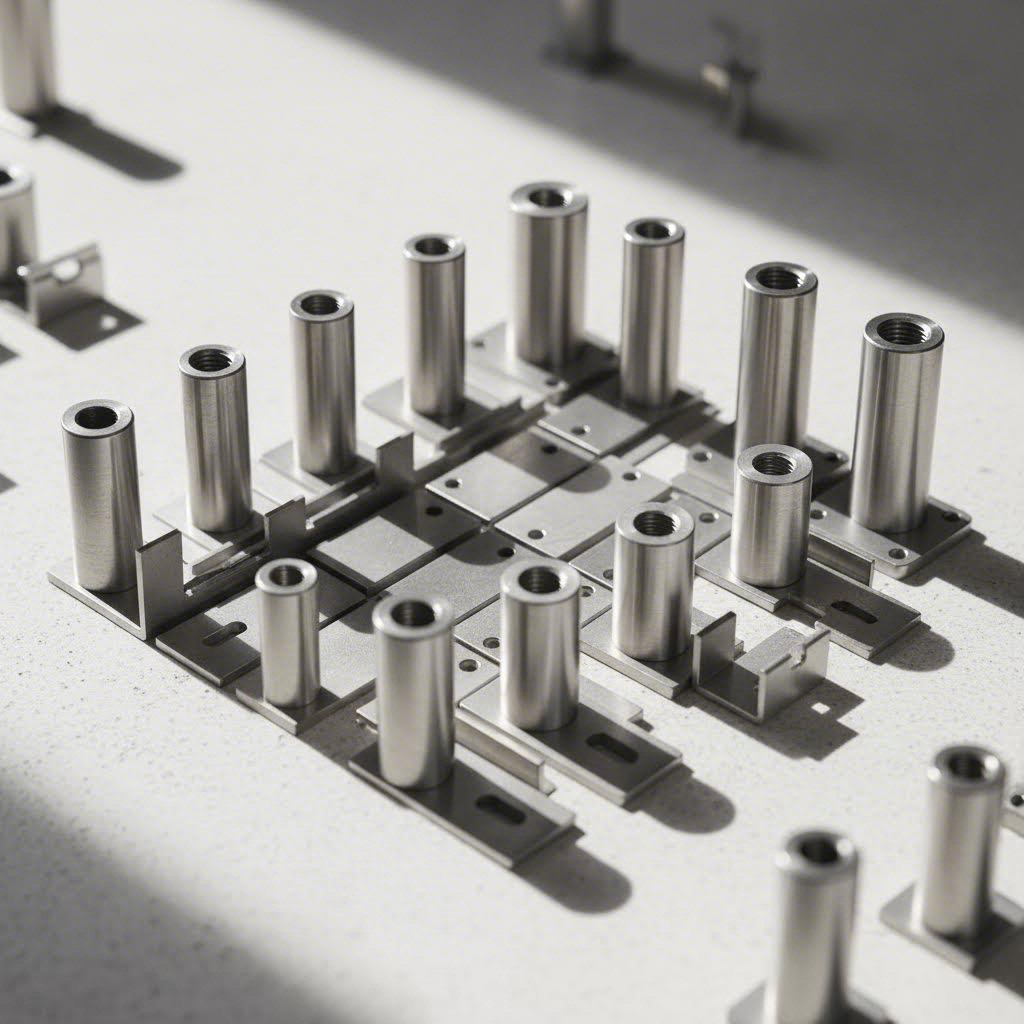

- Дистанционные крепления (стенд-оффы): Создают объёмное расстояние между панелями и поверхностью крепления — идеальный выбор для лазерно вырезанных настенных панелей, где теневые эффекты усиливают визуальную глубину. Доступны в различных диаметрах и длинах вылета для оснований из гипсокартона, бетона или дерева

- Профиль для кромки: Рамы из твердых пород дерева (обычно клен или орех), предназначенные для крепления кромок панелей толщиной 1/2" или 3/4" — идеальны для отделки внутренних помещений, где необработанные кромки должны оставаться скрытыми

- Цилиндрические штифты: Соединяют смежные панели, особенно полезны для панелей толщиной 1/2"–3/4" без обрамления, когда важна бесшовная непрерывность рисунка

- Z-образные крепёжные скобы: Простая и экономичная система крепления на стену, при которой панели располагаются относительно ровно по отношению к поверхности

- Сквозные болты: Прямое крепление при монтаже металлических панельных ограждений, когда требуется жёсткое соединение с опорными стойками

- Скрытые крепёжные скобы: Скрытые системы крепления, полностью освобождающие лицевую поверхность панелей от каких-либо видимых элементов — широко применяются при устройстве архитектурных фасадов

Для заполнения панелей ограждений монтаж обычно включает крепление панелей внутри каркасной системы или непосредственно к стойкам с использованием сквозных болтов с соответствующими распорными втулками. Вырезанный узор на металле не должен мешать точкам крепления — опытные проектировщики специально предусматривают сплошные участки в местах, где будут установлены крепёжные элементы.

Настенные декоративные панели выигрывают от использования дистанционных креплений, создающих объём и выразительность. Когда солнечный или искусственный свет падает на металлические панели, закреплённые на расстоянии от стены, образующиеся тени становятся частью дизайна. Дистанционные крепления также обеспечивают циркуляцию воздуха за панелями, предотвращая накопление влаги при наружном применении.

Конструкционные соображения для несущих установок

Если ваша лазерная алюминиевая панель выполняет конструкционные функции, например, в системах ограждений или защитных барьерах, правильный инженерный расчёт становится необходимым. Толщина панели и выбор сплава напрямую влияют на несущую способность.

Учтите следующие конструкционные факторы:

- Сопротивление ветровой нагрузке: Наружные панели должны выдерживать местные требования к ветровой нагрузке; более толстые листы (от 11 до 14 калибра) обеспечивают повышенную жёсткость

- Устойчивость к ударам: Перила подвергаются потенциальным нагрузкам от контакта с человеком; строительные нормы, как правило, предусматривают требование к сосредоточенной нагрузке в 200 фунтов

- Ограничения пролёта: Неподдерживаемые пролёты панелей зависят от их толщины: алюминиевая панель толщиной 16 калибра может перекрывать пролёт до 24 дюймов между опорами, тогда как панель толщиной 11 калибра позволяет увеличить пролёт до 36 дюймов и более

- Прочность соединений: Крепёжные элементы должны передавать нагрузки на несущие конструкции без пластической деформации или вырывания из материала панели

Учет теплового расширения: Вот фактор, который многие монтажники упускают из виду до тех пор, пока не возникают проблемы. Согласно Fairview Architectural , алюминий расширяется и сжимается при изменении температуры — и монтажи, не учитывающие это тепловое движение, приводят к серьёзным проблемам.

Когда панели устанавливаются жестко без компенсации теплового расширения, колебания температуры вызывают эффект «масляного бака» — волнистое, морщинистое искажение на плоских поверхностях. Ещё хуже то, что многократное расширение и сжатие в местах жёсткого крепления со временем ослабляет материал, что может привести к образованию трещин или разрушению соединений.

Правильные методы монтажа учитывают тепловые деформации следующим образом:

- Овальные монтажные отверстия, позволяющие панелям перемещаться в поперечном направлении

- Соответствующие зазоры между соседними панелями (обычно 1/8 дюйма на каждые 4 фута длины панели)

- «Плавающие» системы крепления, обеспечивающие надёжную фиксацию панелей при одновременном допущении их теплового перемещения

- Избегание плотного контакта панель-панель, препятствующего компенсации расширения

Панели тёмных цветов подвержены большим перепадам температур по сравнению с панелями светлых оттенков, что усиливает эффекты теплового расширения. При монтаже в прибрежных и пустынных регионах, где наблюдаются экстремальные суточные колебания температуры, особенно тщательно необходимо учитывать компенсацию тепловых деформаций.

Соответствие кодексу: Архитектурные конструкции — особенно перила — должны соответствовать местным строительным нормам. Ключевые требования обычно включают максимальный размер отверстий (например, шар диаметром 4 дюйма не должен проходить сквозь ограждение), минимальную высоту (36 дюймов для жилых зданий и 42 дюйма для коммерческих) и нормативные значения предельных нагрузок на конструкцию. Ваша конструкция панелей и система их крепления должны удовлетворять этим требованиям; перед окончательным монтажом уточните технические спецификации у местных органов власти.

Соотношение между толщиной панели, выбором сплава и структурной прочностью формирует комплекс взаимосвязанных параметров. Более толстые панели из сплавов повышенной прочности, например 6061-T6, выдерживают большие нагрузки, однако имеют больший вес и более высокую стоимость. Для большинства декоративных ограждений сплав 5052-H32 толщиной 14 или 16 калибра обеспечивает достаточную прочность при разумном весе и приемлемой стоимости.

После того как основы монтажа рассмотрены, понимание факторов стоимости и стратегий заказа помогает оптимизировать бюджет проекта без ущерба для профессионального качества результата.

Факторы стоимости и стратегии рационального заказа

Задумывались ли вы, почему расценки на два внешне похожих лазерно вырезанных алюминиевых панели могут различаться на 40% и более? Ответ кроется в понимании множества переменных, влияющих на ценообразование, и знании того, какие из них вы можете контролировать. Заказываете ли вы индивидуальные металлические детали для одного архитектурного элемента или закупаете серийные объемы для коммерческого проекта — стратегические решения на этапе технического задания кардинально влияют на конечную стоимость.

В отличие от товаров-коммодити с фиксированными ценами, изготовление нестандартных листовых металлоконструкций включает многоуровневые компоненты затрат, которые иногда взаимодействуют неожиданным образом. Небольшая корректировка конструкции может сократить время резки вдвое, тогда как, казалось бы, незначительное улучшение материала может удвоить ваши расходы. Давайте разберем, что именно влияет на цену, и как оптимизировать ваш заказ для достижения максимальной выгоды.

Факторы, влияющие на стоимость панелей

Согласно отраслевому анализу цен, стоимость лазерных станков для резки листового металла зависит от нескольких взаимосвязанных факторов. Понимание каждого из этих компонентов помогает принимать обоснованные решения, балансируя между требованиями к производительности и ограничениями бюджета.

Вот основные факторы, влияющие на стоимость изделий, получаемых лазерной резкой:

- Марка материала и толщина: Цены на алюминий значительно варьируются в зависимости от сплава: сплав 5052 обычно стоит от 2,00 до 4,00 долл. США за кг, тогда как авиационные сплавы, например 7075, имеют повышенную цену. Более толстые материалы требуют большей мощности и снижения скорости резки, что дополнительно увеличивает затраты помимо стоимости самого материала.

- Размер панели и количество: Более крупные панели требуют больше материала, однако их стоимость за квадратный фут может быть ниже за счёт снижения трудозатрат на обработку. Скидки при оптовых заказах обычно начинаются при объёме от 10 до 25 штук, а существенная экономия на единицу достигается при заказе 100 и более штук.

- Сложность дизайна: Простые формы требуют минимальных затрат времени на проектирование (20–100 долл. США), тогда как сложные геометрии, требующие 2–4 часов работы в CAD, могут добавить к стоимости от 40 до 400 долл. США. Для индивидуальных прототипов, требующих более 5 часов проектирования, расходы на разработку составляют от 100 до 500 долл. США и выше.

- Время резки: Операции резки листового металла лазером обычно стоят от 50 до 150 долларов США/час. Сложные узоры с большим количеством траекторий резки занимают значительно больше времени, чем простые формы — панель с 500 отдельными резами может стоить в 10 раз дороже, чем панель с 50 резами при одинаковых размерах

- Требования к отделке: Последующая обработка добавляет от 5 до 15 долларов США/м² за зачистку кромок, от 10 до 25 долларов США/м² за порошковое покрытие и переменные расходы на анодирование или специализированные виды обработки. Каждая дополнительная операция увеличивает время обработки и трудозатраты

- Время выполнения: Срочные заказы, как правило, облагаются надбавкой в размере 15–30%. Стандартный срок изготовления 2–3 недели обеспечивает базовое ценообразование, тогда как ускоренная обработка за 3–5 дней требует значительных доплат

Особое внимание следует уделять затратам на наладку, поскольку они часто являются фиксированными независимо от объема. Согласно тем же данным о ценах, позиционирование материала, калибровка лазера и тестирование обычно занимают 20–30 минут при стоимости 20–50 долларов США/час, что означает, что одни только расходы на наладку могут добавить к каждому заказу от 6,67 до 29,17 доллара США. Эти фиксированные затраты объясняют, почему заказы малого объема имеют более высокую стоимость на единицу продукции

Оптимизация заказа для снижения затрат

Грамотное определение спецификаций и подходы к заказу могут снизить общие расходы по проекту на 20–40%, не ухудшая качество. Ключевое значение имеет оптимизация до отправки файлов, а не после получения коммерческих предложений.

Стратегии оптимизации конструкции:

Согласно экспертам по металлообработке , уточнение и упрощение конструкции позволяет значительно сэкономить. Рассмотрите следующие подходы:

- Упрощайте сложные кривые: Прямой угол обрабатывается быстрее, чем закруглённый угол, при этом не добавляя функциональной ценности — оцените, оправдывает ли декоративная сложность увеличение времени резки

- Устраните избыточные элементы: Если одного отверстия под крепёж достаточно для надёжной фиксации панели, два отверстия добавляют ненужное время резки и потенциальные точки отказа

- Оптимизируйте эффективность раскроя: Размеры панелей, которые эффективно размещаются на стандартных листах (4'×8' или 5'×10'), минимизируют отходы материала — небольшая корректировка размеров порой значительно повышает выход годного

- Сократите общую длину реза: Время резки напрямую зависит от общей длины траектории. Упрощение контуров или увеличение отверстий сокращает как время, так и стоимость

Выбор материала с учётом экономической эффективности:

Сопротивляйтесь искушению чрезмерно завышать технические требования. Алюминиевый лист, изготовленный по индивидуальному заказу из сплава 5052-H32, прекрасно подходит для большинства декоративных и архитектурных применений — переход на сплавы 6061 или 7075 увеличивает стоимость без ощутимой пользы, если только расчёты на прочность не требуют более высокой прочности в явном виде. Аналогично, материал толщиной 16 gauge зачастую демонстрирует те же эксплуатационные характеристики, что и 14 gauge, при изготовлении декоративных панелей, одновременно снижая как стоимость материала, так и затраты на резку.

Преимущества заказа партиями:

Закупка крупными объёмами даёт несколько преимуществ с точки зрения снижения затрат помимо простой скидки на материал. Затраты на подготовку оборудования распределяются на большее количество деталей, программы резки выполняются непрерывно без необходимости повторной переустановки заготовок, а операции отделки обрабатываются эффективно партиями. Если график вашего проекта позволяет, объединение нескольких типов панелей в один заказ зачастую снижает общую стоимость по сравнению с раздельными заказами.

Подготовка файлов, позволяющая минимизировать правки:

Каждая правка проекта требует времени и потенциально влечёт дополнительные расходы. Перед отправкой файлов для изготовления алюминиевых деталей по индивидуальному заказу:

- Тройная проверка размеров и подтверждение единиц измерения (дюймы или миллиметры)

- Убедитесь, что весь текст преобразован в контуры

- Удалите скрытые слои и дублирующую геометрию

- Проверьте, соответствуют ли минимальные размеры элементов возможностям производителя

- Включите чёткие примечания относительно требований к материалу, отделке и количеству

Для сложных проектов или производства крупными партиями неоценимую помощь оказывают производители, предлагающие комплексную поддержку по разработке с учётом технологичности изготовления (DFM). Экспертный анализ позволяет выявить потенциальные проблемы до начала резки и предложить изменения, повышающие как качество, так и экономическую эффективность. Такие производители, как Shaoyi (Ningbo) Metal Technology предоставляют расчёт стоимости в течение 12 часов с подробными рекомендациями по DFM — это позволяет оперативно оптимизировать конструкции, а не обнаруживать проблемы уже после начала производства.

Для автомобильных и промышленных применений, требующих качества, сертифицированного по стандарту IATF 16949, возможности быстрого прототипирования особенно ценны. Возможность проверки конструкций с использованием физических образцов в течение 5 дней — до начала выпуска серийных партий — позволяет избежать дорогостоящих ошибок и ускоряет сроки разработки. Такое сочетание оперативного реагирования и экспертной поддержки помогает покупателям оптимизировать как технические требования к конструкции, так и стратегию размещения заказов для достижения максимальной эффективности.

Минимальные объемы заказа значительно различаются в зависимости от производственных предприятий. Некоторые специализируются на изготовлении уникальных, индивидуальных изделий, тогда как другие ориентированы на выпуск крупных серий. Сопоставление масштаба вашего проекта с возможностями подходящего производственного партнёра позволяет избежать уплаты завышенных цен за услуги, рассчитанные на иные объёмы производства. Не стесняйтесь запрашивать коммерческие предложения у нескольких поставщиков — наиболее подходящий партнёр зачастую обеспечивает как более высокий уровень сервиса, так и более выгодные цены.

После того как все факторы стоимости стали ясны, окончательным этапом остаётся выбор подходящего производственного подхода, соответствующего конкретным требованиям и масштабу вашего проекта.

Выбор оптимального пути для вашего проекта алюминиевых панелей

Вы ознакомились с техническими знаниями: свойствами сплавов, спецификациями толщины листа, производственными процессами, вариантами отделки и требованиями к монтажу. Теперь наступает решающий момент, определяющий успех вашего проекта: перевод этих знаний в конкретные решения, адаптированные под ваши особые условия.

Независимо от того, являетесь ли вы домовладельцем, заказывающим одну декоративную панель для перил, или архитектором, указывающим параметры сотен элементов фасада, структура принятия решений остаётся неизменной. Сопоставьте свои требования с подходящими материалами, технологиями и производственными партнёрами. При правильном согласовании ваши лазерно вырезанные алюминиевые панели будут безупречно функционировать на протяжении десятилетий.

Соответствие вашего проекта подходящему производственному партнёру

Не каждый производитель одинаково хорошо обслуживает все типы проектов. Согласно Metal Works Inc. , выбор правильного партнёра по изготовлению напрямую влияет на сроки реализации проекта, затраты и конечное качество. Неподходящий партнёр может замедлить выход вашей продукции на рынок, тогда как подходящий позволяет сэкономить время и деньги, не жертвуя качеством.

При оценке потенциальных партнёров для вашего проекта лазерной резки металлических панелей учтите следующие ключевые факторы:

- Экспертиза в области проектирования: Предлагает ли производитель рекомендации по DFM (проектированию с учётом технологичности)? Партнёры, которые анализируют ваши чертежи и предлагают оптимизации, выявляют проблемы ещё до начала резки.

- Всеобъемлющие возможности: Способен ли он выполнять лазерную резку, отделку и сборку на собственной площадке? Передача вторичных операций сторонним подрядчикам увеличивает затраты и приводит к задержкам.

- Качество оборудования: Современные лазерные станки для резки алюминия обеспечивают более высокую точность и более быструю обработку по сравнению с устаревшими системами — уточните возраст оборудования и его технические возможности.

- Скорость выполнения заказа: Быстрое прототипирование высокого качества позволяет изготовить детали за 3–5 дней, тогда как для серийного производства требуется иное планирование сроков.

Для энтузиастов самостоятельной сборки и небольших проектов онлайн-услуги лазерной резки предлагают удобные возможности для старта. Вам нужно будет загрузить векторные файлы, выбрать материалы и количество, после чего готовые панели будут доставлены прямо к вам домой. Эти услуги хорошо подходят для простых декоративных изделий, где стандартные сплавы и отделки полностью соответствуют вашим требованиям.

Коммерческие и архитектурные применения предъявляют более высокие требования. При поиске «лазерно вырезанных металлических панелей поблизости от меня» отдавайте предпочтение производителям, имеющим опыт реализации архитектурных проектов, знание требований строительных норм и правил, а также возможности по финишной обработке, соответствующие вашим техническим спецификациям. Крупномасштабные фасадные проекты выгодно реализовывать совместно с партнёрами, которые предоставляют не только услуги по изготовлению, но и поддержку управления проектами.

Для автомобильных и промышленных применений, требующих сертифицированных стандартов качества, предпочтение следует отдавать производителям, сертифицированным по стандарту IATF 16949 — например, Shaoyi (Ningbo) Metal Technology —обеспечивают документально подтверждённые системы качества, требуемые в этих отраслях. Их сочетание быстрого прототипирования в течение 5 дней для проверки конструкции и возможностей автоматизированного массового производства охватывает проекты на всех этапах — от первоначальной концепции до серийного производства.

Ключевые выводы для успешных проектов с панелями

После изучения всех аспектов изготовления индивидуальных лазерной резки металлических панелей выделяются определённые ключевые решения. Перед вами краткое руководство для покупателя:

Выбор сплава: Для большинства декоративных и архитектурных применений алюминий марки 5052-H32 обеспечивает оптимальный баланс коррозионной стойкости, обрабатываемости и свариваемости. Используйте 6061-T6 в конструкционных целях, где требуется повышенная прочность, и рассматривайте 7075 только тогда, когда необходимые характеристики уровня авиакосмической отрасли оправдывают значительно более высокую стоимость и сложность изготовления.

Требования к толщине: 16-калибровочные (0,051") листы эффективно подходят для большинства ограждений и декоративных экранов. Используйте 14-калибровочные (0,064") листы для наружных установок, подверженных ветровым нагрузкам или риску ударов. Более тонкие калибры применяйте только для чисто декоративных внутренних элементов, где структурные требования минимальны.

Требования к отделке: Порошковое покрытие предлагает неограниченный выбор цветов и хорошую долговечность для большинства применений. Выбирайте анодирование, когда важна максимальная устойчивость к коррозии — особенно в морских условиях или для поверхностей с высоким износом. Не пропускайте этап отделки для наружных установок; незащищённые алюминиевые кромки со временем окислятся.

Учет объемов: Для единичных изделий и небольших партий предпочтительны онлайн-услуги с низкими минимальными заказами. Крупносерийное производство выигрывает от работы с постоянными производственными партнёрами, предлагающими ценовые скидки за объём и стабильное качество. Обязательно делайте прототип перед запуском крупной партии — проверка конструкций на физических образцах позволяет избежать дорогостоящих ошибок.

Самые успешные проекты панелей, изготовленных лазерной резкой, находят баланс между амбициозностью дизайна и практическими ограничениями производства. Самый сложный узор не имеет никакой ценности, если его невозможно надёжно изготовить, долговечно отделать и правильно установить. Начинайте с функциональности, а затем добавляйте эстетические элементы в пределах достижимых параметров.

Для самостоятельной сборки и небольших проектов:

Ваш путь обычно проходит через онлайн-платформы расчёта стоимости, где вы загружаете файлы и мгновенно получаете расчёт. Сосредоточьтесь на том, чтобы с первого раза подготовить правильные векторные файлы — грамотная подготовка исключает расходы на доработку. Стандартный алюминиевый сплав 5052 в распространённых толщинах позволяет сохранить разумный уровень затрат на материалы. Простые порошковые покрытия в наличии цветов позволяют избежать дополнительных расходов на индивидуальную отделку.

Для коммерческого и архитектурного применения:

Инвестируйте время в выбор партнёра. Запросите образцы, демонстрирующие качество резки и варианты отделки. Убедитесь, что производитель способен соблюдать нормативные требования для ограждений и фасадных решений. Подтвердите, что сроки поставки соответствуют графикам строительства. Для сложных проектов изготовители с возможностями быстрого прототипирования позволяют физически проверить дизайн до запуска в серийное производство — что потенциально позволяет сэкономить тысячи долларов на переделках.

Индустрия лазерной резки панелей продолжает развиваться: волоконно-оптические лазеры обеспечивают всё более тонкую детализацию и ускоряют обработку. То, что ещё десять лет назад казалось невозможным, сегодня поступает в серийную поставку регулярно. Расширение этих возможностей означает, что технические ограничения для ваших дизайнерских амбиций становятся минимальными — при условии, что вы подберёте подходящие материалы, установите реалистичные допуски и выберете компетентных производственных партнёров.

Ваш следующий шаг? Четко определите требования к проекту, подготовьте правильные векторные файлы и свяжитесь с производителями, возможности которых соответствуют вашим потребностям. Вооружившись знаниями из этого руководства, вы сможете уверенно формулировать технические условия, стратегически размещать заказы и добиваться результатов, которые преобразят ваши пространства именно так, как вы задумали.

Часто задаваемые вопросы о лазерной резке алюминиевых панелей

1. Сколько стоит лазерная резка алюминия?

Лазерная резка алюминия обычно стоит от 1 до 3 долларов США за дюйм или от 75 до 150 долларов США в час, в зависимости от толщины материала, сложности дизайна и объема заказа. Основные факторы, влияющие на стоимость: марка сплава, время резки, размер панелей и требования к отделке. Оптимизация конструкции может снизить затраты на 20–40 % — упрощение кривых, сокращение общего количества резов и эффективная компоновка панелей в стандартных листовых форматах минимизируют отходы и время резки. Работа с производителями, предлагающими поддержку DFM, помогает выявить возможности экономии еще до начала производства.

2. Какой максимальной толщины алюминий можно резать лазером?

Волоконные лазеры эффективно режут алюминий толщиной от 0,5 мм (0,020 дюйма) до примерно 25 мм (1 дюйм), хотя для декоративных панелей обычно используются более тонкие листы. Распространённые стандартные толщины: 16 калибр (0,051 дюйма) — для панелей ограждений и экранов обеспечения конфиденциальности; 14 калибр (0,064 дюйма) — для наружных установок, требующих устойчивости к ветровым нагрузкам. Для резки более толстых материалов необходимы более низкие скорости резки и повышенная мощность лазера, что увеличивает себестоимость обработки и может повлиять на качество кромки.

3. Можно ли резать лазером алюминиево-композитные панели?

Лазерная резка алюминиево-композитных панелей (ACM) практически невозможна из-за принципиально различных свойств двух основных компонентов — алюминиевых облицовочных слоёв и полиэтиленового сердечника. Мощность и температура, необходимые для резки каждого из этих материалов, значительно различаются, поэтому традиционная лазерная резка неприменима. Для композитных материалов, как правило, рекомендуются альтернативные методы резки, например, фрезерование на станках с ЧПУ или гидроабразивная резка.

4. Какой алюминиевый сплав лучше всего подходит для панелей, изготавливаемых лазерной резкой?

алюминиевый сплав 5052-H32 доминирует в применении для панелей благодаря исключительной стойкости к коррозии, превосходной свариваемости и высокой формоустойчивости. В состав этого сплава входят магний и хром, что делает его идеальным выбором для наружных архитектурных фасадов, морских условий эксплуатации и декоративных применений. Для конструкционных элементов, требующих повышенной прочности, сплав 6061-T6 обеспечивает на 32 % большее предельное растягивающее напряжение, тогда как сплав 7075-T6 обеспечивает аэрокосмический уровень характеристик для специализированных применений с высокими механическими нагрузками.

5. В каком формате файлов требуется подготовить данные для лазерной резки алюминиевых панелей?

Для лазерной резки требуются векторные файлы, в которых каждая линия представляет собой определённый путь резки. Поддерживаемые форматы включают AI (Adobe Illustrator), DXF (AutoCAD) и PDF-файлы с векторным экспортом. Растровые форматы, такие как JPEG, PNG или TIFF, использовать нельзя, поскольку они состоят из пикселей, а не математических путей. Перед отправкой преобразуйте весь текст в контуры, удалите дублирующую геометрию, убедитесь в замкнутости контуров и проверьте масштаб в соотношении 1:1 реального размера.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —