Секреты проектирования при резке металлов: от первого файла до безупречных деталей

Основы проектирования резки металла

Задумывались ли вы, почему некоторые металлические детали сходят с рабочего стола для резки безупречно, в то время как другие превращаются в дорогостоящий лом? Разница, как правило, заключается в том, что происходит задолго до того, как станок для резки металла касается исходного материала. Проектирование резки металла — это стратегический процесс подготовки цифровых файлов и спецификаций, которые управляют оборудованием для точного изготовления металлических деталей для производства точных, функциональных деталей.

Независимо от того, работаете ли вы с лазерным резаком, плазменной системой или водоструйной машиной, принципы остаются неизменными: ваш проектный файл является чертежом, который определяет все — от размерной точности до расхода материала. Это руководство служит независимым от технологии ресурсом как для художников-декораторов, создающих индивидуальные вывески, так и для инженеров-промышленников, разрабатывающих конструкционные компоненты.

Что на самом деле означает проектирование резки металла для производителей

В основе этой дисциплины лежит перевод вашей концепции в формат, читаемый станком и оптимизированный для операций резки. Она охватывает гораздо больше, чем просто создание векторного чертежа. Перед генерацией финального файла необходимо учитывать толщину материала, возможности выбранного метода резки, тепловые эффекты и требования к сборке.

Процесс металлообработки начинается с понимания того, что каждая технология резки обладает своими уникальными преимуществами и ограничениями. Лазерная резка обеспечивает исключительную точность при выполнении сложных узоров, плазменная резка превосходит другие методы при работе с толстыми материалами и высокой скоростью, а гидроабразивная резка позволяет обрабатывать термочувствительные металлы без тепловых деформаций. Ваши проектные решения должны соответствовать выбранному методу резки.

Проектные решения, принятые до начала производства, определяют примерно 80 % конечного качества детали, её стоимости и сроков изготовления.

Мост между цифровыми файлами и физическими деталями

Представьте ваш файл дизайна как инструмент коммуникации между вашими намерениями и оборудованием для изготовления. Когда вы готовите файл для лазерной резки, вы по сути программируете сложное оборудование следовать точным траекториям, делать проколы в определённых точках и обходить элементы в заданной последовательности.

Для создания этого моста между цифровым и физическим необходимо понимание нескольких ключевых концепций:

- Векторная геометрия, определяющая точные траектории реза

- Допуски, зависящие от материала, учитывающие ширину реза и тепловое расширение

- Правила размеров элементов, обеспечивающие структурную целостность после резки

- Стратегии размещения (нестинга), максимизирующие использование материала

Новички часто сосредотачиваются исключительно на эстетическом результате, не учитывая, как сам процесс резки влияет на итог. Однако опытные производители знают, что правильная подготовка проекта предотвращает дорогостоящие ошибки, снижает расход материала и гарантирует, что детали будут точно совмещаться при сборке. В следующих разделах вы получите конкретные рекомендации и числовые параметры, необходимые для преобразования ваших концепций в файлы, готовые к серийному производству.

Выбор материала и его влияние на проектирование

Выбор подходящего металла для вашего проекта — это не просто вопрос того, какой лист находится ближе всего. Каждый материал по-разному ведёт себя под воздействием концентрированного тепла или высокого давления воды, и эти особенности напрямую определяют, как следует формировать ваш проектный файл. Понимание этих взаимосвязей помогает избежать трудоёмких доработок и потерь материала.

Соответствие материалов методам резки

Различные металлы — алюминий, сталь и специальные сплавы — обладают уникальными характеристиками теплопроводности, отражательной способности и твёрдости, которые определяют, какая технология резки обеспечит наилучшие результаты. Волоконные лазеры превосходно справляются с отражающими металлами, такими как алюминиевая листовая металлическая поскольку их длина волны эффективно поглощается этими материалами. Плазменная резка экономически выгодна при обработке более толстых стальных листов, тогда как гидроабразивная резка остаётся предпочтительным выбором для термочувствительных материалов или чрезвычайно твёрдых сплавов.

При проектировании изделий из нержавеющей стальной листовой заготовки необходимо учитывать склонность материала к наклёпу в процессе резки. Эта особенность, особенно выраженная в аустенитных марках, таких как нержавеющая сталь 316, означает, что в конструкции следует минимизировать количество точек пробоя и избегать элементов, требующих длительного пребывания режущей головки в одной точке. При работе с оцинкованным листовым металлом следует учитывать, что цинковое покрытие может выделять дополнительные пары и по-иному влиять на качество кромки по сравнению с неоцинкованной сталью.

Как свойства металлов влияют на выбор ваших конструктивных решений

Теплопроводность существенно влияет на то, как тепло рассеивается из зоны резания. Алюминий проводит тепло примерно в пять раз лучше, чем нержавеющая сталь, что на первый взгляд выглядит преимуществом, однако на практике создаёт определённые трудности. Быстрое отведение тепла означает, что для поддержания чистого реза требуются более высокие значения мощности, а при сложных конструкциях с близко расположенными элементами могут возникнуть проблемы локального накопления тепла, несмотря на высокую теплопроводность материала.

Твёрдость представляет собой ещё один критически важный фактор. Стальная пластина AR500, твёрдость по Бринеллю которой находится в диапазоне от 450 до 510, требует применения специализированных методов обработки. Согласно MD Metals , гидроабразивная резка часто рекомендуется для стали AR500, поскольку её «холодный» характер обеспечивает сохранение целостности пластины без изменения её твёрдости. Традиционные термические методы резки могут нарушить закалку, обеспечивающую этой износостойкой стали её выдающиеся эксплуатационные свойства.

Учитывайте следующие принципы проектирования, специфичные для конкретного материала:

- Алюминий: Обеспечьте больший зазор между сложными элементами, чтобы предотвратить накопление тепла; проектируйте для более высоких скоростей резки

- Из нержавеющей стали: Минимизируйте острые внутренние углы, создающие точки напряжения; учитывайте несколько большие ширины реза

- Мягкая сталь: Наиболее щадящий материал; подходит для сложных конструкций с малыми допусками

- AR500: Избегайте радиусов изгиба меньше указанных производителем; предпочтительна резка водяным струйным методом для точных работ

| Тип материала | Рекомендуемый метод резки | Максимальная толщина | Учет дизайна | Общие применения |

|---|---|---|---|---|

| Aluminum sheet | Волоконный лазер, водяная струя | 25 мм (волоконный лазер при мощности 6 кВт+) | Высокая отражательная способность требует волоконной длины волны; отличная теплопроводность позволяет более высокие скорости; склонность к образованию заусенцев на выходной стороне | Корпуса электроники, аэрокосмические компоненты, декоративные панели, радиаторы |

| Лист нержавеющей стали | Волоконный лазер, водяная струя | 25 мм (волоконный лазер); практически неограниченная толщина (гидроабразивная резка) | Склонность к наклёпу; минимизируйте количество точек пробоя; азот в качестве вспомогательного газа обеспечивает кромки, свободные от оксидов, пригодные для сварки | Медицинские устройства, оборудование для пищевой промышленности, морская фурнитура, архитектурные элементы |

| Стальная листовая сталь (низкоуглеродистая) | Волоконный лазер, плазменная резка, гидроабразивная резка | 50 мм и более (плазменная резка); 25 мм (волоконный лазер при мощности 6 кВт и выше) | Наиболее щадящий материал для сложных конструкций; использование кислорода в качестве вспомогательного газа повышает скорость резки на более толстых участках; учитывайте необходимость удаления окалины | Конструкционные элементы, рамы станков, автомобильные шасси, общее металлоизделие |

| AR500 (износостойкая сталь) | Гидроабразивная резка (предпочтительный метод), плазменная резка | 50 мм (гидроабразивная резка); 25 мм (плазменная резка с осторожностью) | Термическая резка может повлиять на твёрдость материала; избегайте малых радиусов изгиба, чтобы предотвратить образование трещин; гидроабразивная резка сохраняет свойства материала | Износостойкие плиты для горнодобывающего оборудования, броня против огнестрельного оружия, компоненты конвейеров, ударопрочные щиты |

Выбор материала оказывает влияние на каждое последующее проектное решение. Использование алюминиевого листа для лёгкого кронштейна означает проектирование с учётом его конкретной ширины реза и теплового поведения. Применение нержавеющего стального листа для компонента, предназначенного для пищевой промышленности, требует понимания того, как азот в качестве вспомогательного газа влияет на качество кромки. Эти специфические для материала соображения со временем становятся привычными, однако их чёткое определение с самого начала позволяет избежать дорогостоящих ошибок в реальных производственных циклах.

Минимальные размеры элементов и рекомендации по допускам

Итак, вы выбрали свой материал и метод резки . Теперь возникает вопрос, который отделяет успешные проекты от отклонённых чертежей: насколько маленькими могут быть ваши элементы на самом деле? В отличие от других творческих дисциплин, где можно свободно расширять границы, проектирование для резки металла требует строгого соблюдения определённых числовых порогов. Нарушьте эти минимумы — и вы получите неполные пропилы, искажённые формы или детали, которые просто не будут работать так, как задумано.

Критические размеры, которые должен знать каждый конструктор

Прежде чем переходить к конкретным цифрам, вы должны понять, почему такие минимальные значения существуют. Когда лазерный луч или плазменная дуга проходят сквозь металл, они не создают математически идеальную линию. Вместо этого удаляется небольшой канал материала, известный как ширина реза (kerf). Согласно SendCutSend, ширина реза волоконного лазера обычно составляет от 0,006" до 0,040" (0,152 мм до 1 мм) в зависимости от толщины материала, тогда как у CO2-лазера она находится в диапазоне от 0,010" до 0,020" (0,254 мм до 0,508 мм).

Эта ширина реза напрямую определяет минимальные размеры ваших элементов. Любая деталь, меньшая по размеру, чем ширина реза, просто не может существовать в готовой детали, поскольку процесс резки удаляет больше материала, чем содержит сама деталь. Именно поэтому понимание характеристик ширины реза выбранного метода резки лежит в основе правильного проектирования.

Обращение к таблице толщин листового металла становится необходимым при переводе замысла вашего проекта в реальные технические характеристики. Важно отметить следующее: размеры по шкале gauge не являются одинаковыми для разных материалов. Как MakerVerse поясняет, лист толщиной 16 gauge означает одно для алюминия и совсем другое — для стали. Система gauge изначально была сокращённым обозначением производства XIX века, где меньшие числа указывают на более толстые листы, однако разные материалы полностью следуют разным шкалам.

Для практического ориентира толщина стальной листовой заготовки калибра 14 составляет приблизительно 1,9 мм (0,075 дюйма), а калибра 11 — около 3,0 мм (0,120 дюйма). Эти значения толщины напрямую влияют на расчёт минимальных размеров элементов, поскольку для более толстых материалов, как правило, требуются пропорционально большие минимальные размеры элементов.

Правила минимального размера элементов в зависимости от толщины материала

Зависимость между толщиной материала и минимальным диаметром отверстия подчиняется предсказуемым закономерностям, хотя конкретные соотношения различаются в зависимости от типа материала. Справочные данные от ADS Laser Cutting содержат конкретные минимальные значения для распространённых материалов:

| Толщина материала | Сталь конструкционная (минимальный диаметр отверстия) | Нержавеющая сталь (минимальный диаметр отверстия) | Алюминий (минимальный диаметр отверстия) |

|---|---|---|---|

| 1.0мм | 0,50 мм | 0,50 мм | 1,00 мм |

| 2.0мм | 1,00 мм | 1,00 мм | 1,50 мм |

| 3,0 мм (≈ калибр 11) | 1,00 мм | 1,00 мм | 2,00 мм |

| 6.0мм | 3,00 мм | 1,00 мм | 4.00мм |

| 10.0мм | 5.00мм | 1,00 мм | 7,00 мм |

| 20,0 мм | 10.00мм | 2,50 мм | 13.00мм |

Обратите внимание, как для алюминия постоянно требуются более крупные минимальные отверстия по сравнению со сталью при одинаковой толщине. Это связано с тепловыми свойствами алюминия и скоростью отвода тепла из зоны резания. Интересно, что нержавеющая сталь сохраняет исключительно стабильные размеры минимальных отверстий даже при увеличении толщины, что делает её отличным выбором для конструкций, где в материалах большей толщины требуются мелкие элементы.

Помимо диаметров отверстий, при проектировании изделий с использованием таблицы калибровочных размеров применяйте следующие основные рекомендации по минимальным размерам элементов:

- Минимальное соотношение диаметра отверстия к толщине материала: В общем случае диаметр отверстия должен быть равен или превышать толщину материала. Для высокоточных работ используйте приведённые выше значения, специфичные для каждого материала.

- Минимальная ширина паза: Ширина пазов должна составлять не менее 1,5 толщины материала. Более узкие пазы повышают риск неполного пропила и деформации материала.

- Расстояние между краями (от края до края): Соблюдайте расстояние между смежными элементами не менее 1,0–1,5 толщины материала, чтобы предотвратить тепловое мостикование и снижение прочности конструкции.

- Расстояние от края до отверстия: Элементы должны располагаться на расстоянии не менее 1,0 толщины материала от любого внешнего края для обеспечения структурной целостности.

- Размеры соединительных выступов: Для деталей, требующих наличия выступов при резке, минимальная ширина выступов должна составлять не менее 2,0 толщины материала, а длина — не менее 0,5 толщины материала.

- Минимальный радиус внутреннего угла: Внутренние углы должны иметь радиус не менее 0,5 мм, чтобы режущая головка могла перемещаться без чрезмерного задерживания.

Понимание понятия «ширина реза» и методов компенсации

Точность лазерной резки в значительной степени зависит от правильного управления шириной реза. Ширина реза — это не просто ширина удалённого материала; она изменяется в зависимости от геометрии резки, давления вспомогательного газа, мощности лазерного луча и свойств материала. Именно из-за этой изменчивости современные производственные службы автоматически выполняют компенсацию ширины реза, а не требуют от конструкторов ручной корректировки чертежей.

Тем не менее понимание величины пропила остаётся важным при принятии проектных решений. Когда два реза проходят параллельно и близко друг к другу, суммарная величина пропила от обоих резов может привести к тому, что перемычки между ними окажутся тоньше задуманного. Например, если в вашем проекте ширина перемычки между двумя вырезами составляет 2 мм, а каждый рез удаляет по 0,3 мм материала (величина пропила), то фактическая ширина перемычки составит приблизительно 1,4 мм. Для конструкционных применений эта разница имеет существенное значение.

Профессиональное программное обеспечение для изготовления автоматически корректирует величину пропила, смещая траекторию реза влево или вправо относительно линии вашего проекта. Для внешних контуров смещение выполняется наружу, чтобы сохранить заданные габаритные размеры. Для внутренних элементов, таких как отверстия, смещение производится внутрь. Эта коррекция происходит автоматически, однако при проектировании необходимо заранее учитывать такие поправки:

- Сложные узоры: Элементы размером менее 0,008–0,040 дюйма (в зависимости от технологического процесса и материала) могут полностью исчезнуть из-за «поглощения» материала пропилом.

- Вложенные детали: При резке деталей, которые должны соединяться друг с другом, учитывайте ширину реза (керф) на обеих сопрягаемых поверхностях для обеспечения требуемого зазора или натяга.

- Текст и мелкие детали: Минимальная ширина штриха для читаемого текста должна превышать удвоенную ширину керфа; в противном случае символы будут размытыми или исчезнут полностью.

Достигаемый вами допуск при лазерной резке зависит от строгого соблюдения этих размерных рекомендаций. Детали, спроектированные в рамках указанных параметров, поступают с производства готовыми к использованию, тогда как конструкции, выходящие за пределы этих ограничений, зачастую требуют дополнительной обработки или полного перепроектирования. После установления этих числовых основ вашей следующей задачей становится подготовка файлов, точно передающих эти технические требования на оборудование для изготовления.

Форматы файлов и стандарты подготовки

Вы точно определили габариты и выбрали идеальный материал. Но именно на этом этапе многие перспективные проекты заходят в тупик: речь идёт о самом файле. Отправка файла в неподходящем формате или файла, содержащего скрытые ошибки, может задержать производство на несколько дней или привести к изготовлению деталей, совершенно не соответствующих вашему дизайну. Понимание требований к форматам файлов превращает вас из человека, создающего чертежи, в специалиста, предоставляющего готовые к производству файлы.

Выбор правильного формата файла для вашего проекта

Три формата файлов доминируют в области лазерной резки металла, и каждый из них выполняет чётко определённую функцию в вашем рабочем процессе. Правильный выбор зависит от сложности вашего дизайна, используемого оборудования для изготовления и степени контроля, который вам необходим над процессом резки.

DXF (Drawing Exchange Format) является отраслевым «рабочей лошадкой». Согласно DXF4You почти все станки с ЧПУ и программы для проектирования могут открывать, читать и обрабатывать файлы DXF, что делает этот формат отраслевым стандартом для приложений резки металла. Этот формат хранит векторную информацию, которую станки используют для управления режущими инструментами по точным траекториям. Независимо от того, используете ли вы лазерный резак, плазменную систему или гидроабразивный станок, DXF обеспечивает надёжную кроссплатформенную совместимость, упрощающую взаимодействие между проектировщиками и производителями.

SVG (масштабируемая векторная графика) отлично подходит для веб-ориентированных процессов проектирования и более простых проектов. Многие идеи для лазерной резки изначально создаются в виде файлов SVG, поскольку их легко разрабатывать в бесплатных программах и они сохраняют идеальную масштабируемость. Однако перед обработкой на промышленном оборудовании с ЧПУ файлы SVG, как правило, требуют конвертации, а также не поддерживают возможности организации слоёв, необходимые для сложных проектов.

G-код представляет собой машинный язык, который фактически выполняется оборудованием ЧПУ. Хотя вы обычно не создаёте G-код напрямую, понимание его роли помогает осознать важность правильной подготовки файлов. Ваш файл DXF или SVG преобразуется в инструкции G-кода, которые точно указывают станку, куда перемещаться, когда включать лазер или плазму и с какой скоростью выполнять каждую операцию.

| Формат | Лучшее применение | Преимущества | Ограничения |

|---|---|---|---|

| DXF | Профессиональное производство, сложные промышленные детали | Универсальная совместимость, поддержка слоёв, точный контроль геометрических размеров | Большие объёмы файлов, требуются знания программ САПР |

| SVG | Простые конструкции, проекты для хобби, веб-ориентированные рабочие процессы | Поддержка бесплатного программного обеспечения, совместимость с веб-платформами, простота редактирования | Ограниченная организация слоёв, может потребоваться конвертация для использования на станках ЧПУ |

| G-код | Прямое управление станком, специализированные операции | Максимальный контроль над параметрами резки, оптимизация под конкретный станок | Формат, привязанный к конкретному станку, требуются знания постобработки |

Для большинства идей лазерной резки и профессиональных применений DXF по-прежнему остается самым надежным выбором. Как указано в отраслевых руководствах по изготовлению, при использовании программного обеспечения, такого как CorelDraw или Inkscape, вы должны экспортировать свой дизайн в формате AI или DXF с единицами измерения в миллиметрах и только контурами перед отправкой, чтобы обеспечить максимальную совместимость.

Чек-лист подготовки файлов перед отправкой

Даже самое лучшее программное обеспечение для лазерной резки не может предотвратить ошибки человека при подготовке файлов. Соблюдение систематического рабочего процесса позволяет выявить проблемы до того, как они приведут к дорогостоящим задержкам в производстве. Вот ваш пошаговый процесс от концепции до готовых к отправке файлов:

- Создайте свой дизайн с использованием векторной геометрии. Работаете ли вы в Adobe Illustrator, CorelDraw, AutoCAD или специализированном программном обеспечении для лазерной резки, например xTool Creative Space, убедитесь, что каждый путь резки состоит из истинных векторов, а не растровых изображений. Растровая графика подходит для гравировки, но не может определять траектории резки.

- Преобразуйте весь текст в контуры или траектории. Лазерные резаки не могут напрямую обрабатывать активные текстовые поля. Преобразование текста в фигуры гарантирует, что ваш шрифт отображается точно так, как задумано, независимо от установленных у производителя шрифтов.

- Организуйте элементы с использованием правильных слоёв. Разделяйте траектории резки и гравировки или маркировки с помощью отдельных слоёв. Такой подход со слоями помогает машине правильно интерпретировать ваш дизайн и снижает риск ошибок во время производства.

- Удалите перекрывающуюся и дублированную геометрию. Перекрывающиеся линии заставляют машину многократно резать один и тот же путь, что приводит к потере времени и возможному повреждению материала. Используйте инструменты очистки в вашем программном обеспечении, чтобы устранить дубликаты и объединить совпадающие конечные точки.

- Проверьте типы и ширину линий. Линии имеют определённое значение для программного обеспечения резки. Согласно xTOOL , ширина линий указывает, должна ли машина резать, гравировать или делать насечку. Ширина линии 0,2 пт может означать резку, а более толстые линии, например 1 пт, могут обозначать области гравировки.

- Проверьте размеры и точность масштабирования. Убедитесь, что в вашем проекте используются правильные единицы измерения (миллиметры или дюймы) и что все размеры соответствуют заданным габаритам деталей. Ошибки масштабирования между программными системами приводят к отклонению деталей чаще, чем почти любая другая проблема.

- Примените корректное размещение деталей и соблюдайте необходимые интервалы. Размещайте детали на расстоянии не менее 2 мм друг от друга, чтобы предотвратить обгорание или слияние резов. Оставляйте минимальный отступ от краёв материала не менее 5 мм для компенсации износа краёв и погрешностей позиционирования.

- Запустите симуляцию или предварительный просмотр, если такая возможность доступна. Многие программы ЧПУ предоставляют инструменты симуляции, визуализирующие траекторию резания до начала производства. Этот этап позволяет выявить потенциальные проблемы, например некорректные траектории инструмента, до фактической обработки материала.

- Экспортируйте файл с правильными настройками формата. При экспорте файлов DXF выберите подходящую версию совместимости (форматы R14 или 2000 обеспечивают наиболее широкую поддержку) и убедитесь, что единицы измерения соответствуют требованиям вашего производственного партнёра. Проверьте, чтобы вся геометрия экспортировалась в виде полилиний или контуров, а не блоков или ссылок.

- Чётко зафиксируйте особые требования в документации. Укажите тип материала, его толщину и требуемое количество либо внутри файла — на отдельном слое примечаний, либо в сопроводительной документации. Чёткое взаимодействие исключает недопонимание и предотвращает ошибки при изготовлении.

Распространённые ошибки в файлах, приводящие к задержкам производства: незамкнутые контуры (линии резки не образуют замкнутых фигур), самопересекающаяся геометрия, чрезвычайно короткие отрезки линий, затрудняющие построение траектории инструмента, а также встроенные растровые изображения, ошибочно интерпретируемые как контуры резки. Большинство программ для проектирования деталей, предназначенных для лазерной резки, включают средства проверки, которые выявляют подобные проблемы до экспорта.

При проектировании для лазерной резки помните, что заливки и линии выполняют разные функции. Линии определяют точные траектории резки, по которым машина движется строго точно, тогда как залитые области указывают участки для гравировки, где лазер удаляет материал посредством последовательных проходов. Перепутывание этих элементов приводит к тому, что детали гравируются там, где должна быть сквозная резка, или наоборот.

Подготовка вашего файла напрямую влияет как на скорость производства, так и на качество деталей. Чистый и правильно оформленный файл быстро проходит через очередь изготовления без задержек, в то время как проблемные файлы требуют многократного обмена сообщениями, что увеличивает сроки выполнения заказа. Когда ваши файлы правильно подготовлены, следующим вопросом становится то, как именно вырезанные детали будут соединяться друг с другом в конечном применении.

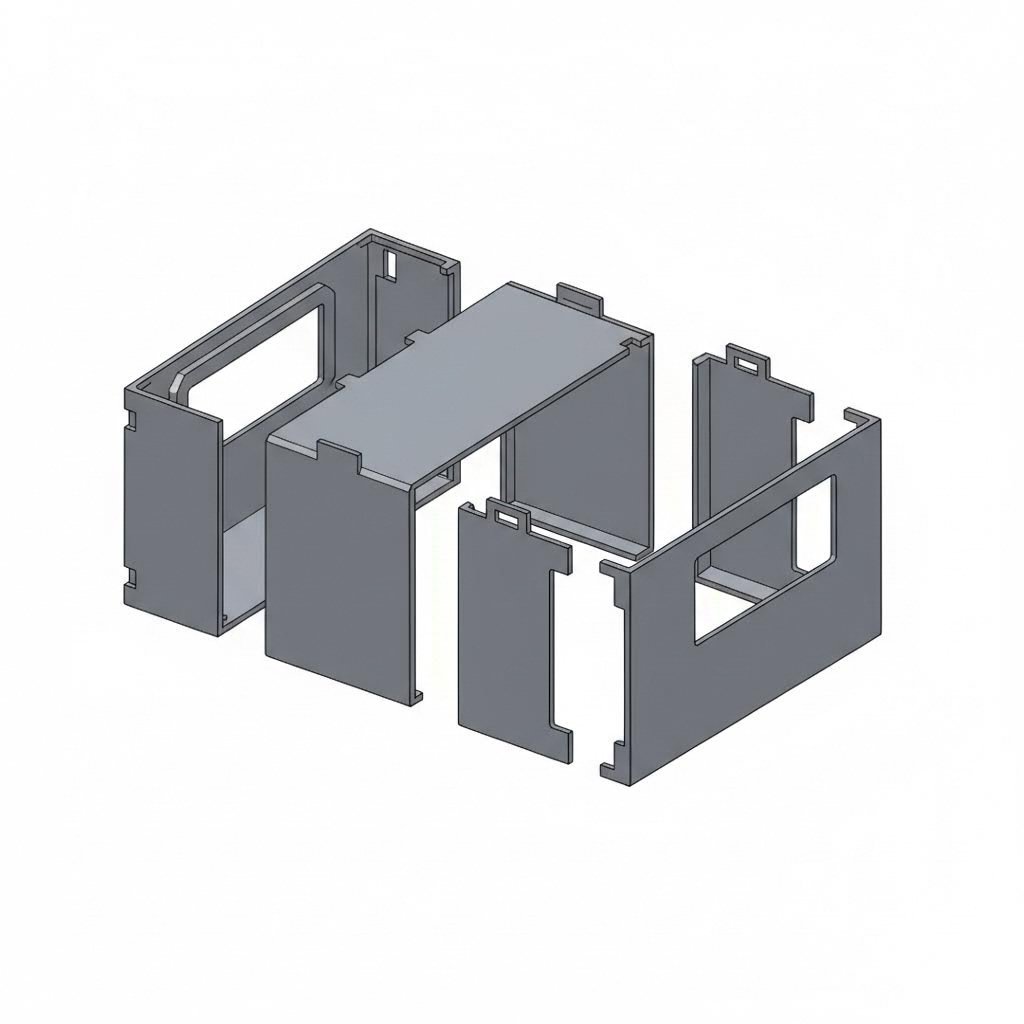

Конструирование для сборки и интеграции

Ваши лазерно-вырезанные детали выглядят идеально на столе для резки. Но вот реальность: эти отдельные компоненты всё ещё нужно собрать в функциональную конструкцию. Независимо от того, создаете ли вы корпус для электроники или изготавливаете несущие кронштейны, именно то, как вы проектируете сборку, определяет, будут ли детали легко соединяться или потребуются часы шлифовки, прокладок и раздражения.

Проектирование деталей, которые идеально подходят друг к другу

Самые продуманные конструкции для резки металла предусматривают сборку ещё с первого эскиза. Опытные конструкторы, вместо того чтобы рассматривать изготовление и сборку как отдельные этапы, сразу встраивают элементы соединения непосредственно в свои развёртки. Такой подход устраняет необходимость в подгонке, снижает потребность в оснастке и позволяет создавать сборки, которые практически собираются сами.

По данным Fictiv, правильно спроектированные самоназначаемые компоненты, такие как выступы и пазы, могут сократить время настройки оснастки на 40–60% при производстве малых и средних партий. Эти взаимосвязанные элементы выполняют функцию встроенных ориентиров, обеспечивая постоянство зазоров между деталями в пределах ±0,2 мм и устраняя необходимость использования внешних приспособлений.

При проектировании соединений типа «выступ-паз» соблюдайте следующие проверенные рекомендации:

- Ширина выступа: Ширина выступа должна быть не менее 1,5–2 толщин материала, чтобы обеспечить достаточную прочность соединения

- Зазор в пазе: Предусмотрите зазор 0,05–0,1 мм с каждой стороны для деталей, вырезанных лазером, если требуется сборка с натягом

- Длина выступа: Длина выступа должна быть не менее толщины материала, чтобы обеспечить достаточную глубину зацепления

- Скругление углов: Добавьте радиус скругления 0,5–1 мм во внутренних углах пазов для учёта геометрии режущего инструмента

- Компенсация ширины реза (kerf): Имейте в виду, что пазы, выполненные по номинальному размеру, могут потребовать увеличения ширины на половину толщины пропила с каждой стороны для обеспечения точной посадки

Предусмотренные в конструкции крепёжные элементы также требуют заблаговременного проектирования. Если в вашем изделии необходимы резьбовые соединения, но толщина материала недостаточна для нарезания резьбы, рассмотрите возможность проектирования отверстий под пресс-фит-крепёж или заклёпки. Говоря о заклёпках, они представляют собой отличную экономичную альтернативу болтовым соединениям, особенно при соединении тонких материалов, где их низкая стоимость на единицу изделия и устойчивость к вибрации являются неоспоримыми преимуществами.

Элементы, готовые к сборке, в ваших файлах резки

Различные методы сборки предъявляют к конструкции разные требования. Выбор оптимального метода зависит от требуемых допусков, объёма производства и необходимости последующей разборки изделия.

| Метод сборки | Требования к допускам | Сложность конструкции | Лучшие применения |

|---|---|---|---|

| Выступы и пазы | зазор в пазах ±0,1–0,2 мм с каждой стороны; обеспечивает центровку деталей в пределах ±0,2 мм при сварке | Средняя сложность — требует тщательного проектирования геометрии, но использует стандартные операции резки | Сварные корпуса, сборки с самонесущей фиксацией, каркасы прототипов, модульные изделия, требующие разборки без инструментов |

| Крепёжные элементы | Отверстия под болтовые соединения по стандарту ASME 18.2.8; как правило, на 0,4–0,8 мм больше диаметра крепежа | Низкая — стандартные шаблоны отверстий с легко доступными крепежными элементами | Обслуживаемые сборки, регулируемые соединения, соединение разнородных материалов, высокопрочные конструкционные соединения |

| Сварная сборка | зазор 0,1–0,15 мм с каждой стороны для компенсации усадки при сварке | Средняя до высокой — требуется подготовка под сварку и планирование термических деформаций | Постоянные конструкционные соединения, герметичные корпуса, применения в условиях высоких температур, несущие рамы |

| Блокирующиеся конструкции | Для посадки с натягом требуется натяг 0,05–0,1 мм; для посадки с зазором допустим зазор 0,1–0,3 мм | Высокий — сложная, напоминающая головоломку геометрия требует точного расчёта сопрягаемых элементов | Сборка без инструментов, декоративные изделия, упаковка, временные прототипы, витринные экспонаты, требующие многократной разборки |

При проектировании сварных сборок необходимо учитывать тепловые эффекты не только в зоне самого соединения, но и в прилегающих областях. Компания Fictiv рекомендует чередовать расположение прихваток (например, сначала прихватить вкладки 1 и 3, затем — вкладки 2 и 4), чтобы сбалансировать термические напряжения и свести к минимуму коробление. Избегайте чрезмерно крупных пазов, приводящих к образованию тонких сварных швов или захвату расплавленного металла в процессе сварки.

Сварка алюминия связана с особыми трудностями из-за высокой теплопроводности материала и образования оксидной плёнки. При проектировании алюминиевых деталей, предназначенных для сварки, предусматривайте более крупные выступающие элементы (вкладки), обеспечивающие достаточный отвод тепла, и убедитесь, что после термических деформаций остаётся достаточное количество материала.

Особенности гибки при изготовлении гнутых сборок

Многие сборки объединяют плоскую лазерную резку с последующими операциями гибки. Эта комбинация лазерной резки и гибки позволяет создавать трёхмерные формы из двухмерных плоских заготовок, однако успех зависит от понимания того, как гибка влияет на общую конструкцию.

При гибке листового металла материал растягивается по внешней поверхности и сжимается по внутренней поверхности. Согласно Approved Sheet Metal, расчёт припуска на гибку определяет, сколько дополнительной длины материала необходимо в плоской заготовке, чтобы достичь правильных конечных размеров после формовки.

Коэффициент K, как правило, находится в диапазоне от 0,3 до 0,5 для большинства применений листового металла и указывает положение нейтральной оси в толщине материала во время гибки. Это значение напрямую влияет на расчёты плоской заготовки:

- Поправка на изгиб: Длина дуги нейтральной оси в изгибе, добавляемая к длинам полок для определения размера плоской заготовки

- Вычет на изгиб: Величина, вычитаемая из требуемого размера детали для компенсации растяжения материала при гибке

- Внутренний отступ: Расстояние от внутренней вершины изгиба до места, где сопрягаемые фланцы могут плотно прилегать друг к другу

- Минимальный радиус изгиба: Обычно составляет 1–2 толщины материала; слишком малые радиусы повышают риск появления трещин, особенно в более твёрдых материалах

Для операций плоской лазерной резки, предшествующих гибке, располагайте отверстия и конструктивные элементы на удалении от линий изгиба. Элементы, расположенные слишком близко к линиям изгиба, деформируются при формировании детали, что может привести к удлинению отверстий или смещению их положения относительно других элементов сборки. В качестве ориентировочного правила все элементы следует размещать как минимум на расстоянии 2–3 толщины материала от любой линии изгиба.

Также учитывайте, как последовательность гибки влияет на доступ к сборочным операциям. Кронштейн, складывающийся в U-образную форму, может «запереть» точки крепления крепёжных элементов внутри, если последовательность формовки не продумана должным образом. Спроектируйте развёртку так, чтобы после каждого последовательного изгиба оставались доступными все места установки крепёжных элементов, ориентировочные элементы и сопрягаемые поверхности.

Взаимосвязь между точностью резки и точностью гибки определяет качество окончательной сборки. Даже идеально вырезанные детали могут привести к несоосным сборкам, если припуски на гибку рассчитаны неверно для конкретного материала и используемого инструмента. По мере усложнения ваших конструкций балансировка этих факторов становится второй натурой, однако основной принцип остаётся неизменным: каждое проектное решение должно предусматривать, как отдельные детали в конечном счёте будут взаимодействовать друг с другом в составе единой сборки.

Декоративный и промышленный подходы к проектированию

Представьте, что вы проектируете изысканные садовые ворота с плавными завитками. Теперь представьте, что вы проектируете кронштейн подвески, который должен выдерживать тысячи циклов нагрузки. Оба проекта предполагают проектирование металлообработки, однако их приоритеты кардинально различаются. Понимание того, когда главенствуют эстетические соображения, а когда — инженерные требования, помогает вам с самого начала подходить к каждому проекту с правильным настроем.

Художественные конструкции против промышленных спецификаций

Декоративные применения ставят визуальное воздействие выше всего остального. При создании металлических изделий с лазерной резкой для настенного декора, вывесок или архитектурных элементов основными ограничениями являются внешний вид, эффекты теней и взаимодействие света с вырезанными узорами. Прочность конструкции важна лишь в той мере, чтобы изделие не разрушилось при транспортировке и монтаже.

Индивидуальные металлические вывески ярко иллюстрируют такой эстетически ориентированный подход. Решения в области дизайна основаны на читаемости, представлении бренда и визуальной иерархии, а не на несущей способности. Сложные филигранные узоры, которые были бы структурно неразумны в деталях машин, становятся полностью уместными, когда единственная задача детали — выглядеть привлекательно на стене.

Промышленные технические требования полностью меняют приоритеты. Компонент шасси или подвески должен выдерживать многократные циклы механических нагрузок, тепловое расширение, вибрацию и воздействие окружающей среды. Внешний вид становится второстепенным по отношению к функциональности, и каждый конструктивный выбор должен отвечать на вопрос: «Снижает ли данная особенность конструктивную надёжность?»

При проектировании декоративных и художественных изделий приоритеты включают:

- Визуальная сложность: Изощрённые узоры, мелкие детали и сложные негативные пространства создают визуальную привлекательность и глубину теней

- Качество кромки: Гладкие, заусенец-свободные кромки важны как для внешнего вида, так и для безопасного обращения в условиях экспозиции

- Плотность узора: Какой объём удаления материала обеспечивает требуемый уровень прозрачности и эффекты пропускания света

- Соотношения масштабов: Пропорции между позитивным и негативным пространством, обеспечивающие хорошую читаемость на заданном расстоянии просмотра

- Совместимость с отделкой поверхности: Конструктивные особенности, позволяющие эффективно наносить покраску, порошковое напыление или патинирование

- Установочные элементы: Скрытые точки крепления, не нарушающие эстетику видимого дизайна

Приоритеты дизайна для промышленного и функционального применения включают:

- Непрерывность передачи нагрузки: Распределение материала, эффективно передающее усилия без концентрации напряжений

- Сопротивление усталости: Достаточно большие радиусы углов и плавные переходы, предотвращающие образование трещин при циклических нагрузках

- Габаритная стабильность: Конструктивные особенности, сохраняющие критические допуски несмотря на термические циклы и механические напряжения

- Оптимизация веса: Стратегическое удаление материала, уменьшающее массу без снижения соотношения прочности к весу

- Точность монтажных интерфейсов: Отверстия для крепления и сопрягаемые поверхности, выполненные с жесткими допусками для надежной установки

- Доступность для технического обслуживания: Конструктивная геометрия, позволяющая проводить осмотр, техническое обслуживание и замену компонентов

Когда эстетика встречается с инженерными требованиями

Некоторые проекты не укладываются чётко ни в одну из категорий. Архитектурные металлические изделия зачастую требуют одновременно визуальной элегантности и конструктивной надёжности. Декоративное ограждение должно выглядеть великолепно и при этом безопасно выдерживать нагрузку от человеческого веса. Для таких гибридных применений сначала необходимо удовлетворить минимальные инженерные требования, а затем оптимизировать внешний вид в рамках этих ограничений.

При проектировании металлических деталей для лазерной резки, объединяющем оба аспекта, начните с определения обязательных конструктивных требований. Определите минимальную толщину материала, максимальную длину пролёта и необходимые коэффициенты запаса прочности на основе условий нагружения конкретного применения. Лишь после того как эти параметры будут окончательно зафиксированы, следует рассматривать декоративные возможности в пределах оставшегося конструкторского пространства.

Обратите внимание, как конструкции для применения магнитов при лазерной резке иллюстрируют этот баланс. Декоративные магниты для холодильников делают акцент на сложных узорах и визуальной привлекательности, тогда как промышленные магнитные крепления требуют точных размеров и прочной геометрии. Технология резки остаётся неизменной, однако философия проектирования полностью различается в зависимости от требований конечного применения.

Библиотеки узоров и шаблонные ресурсы могут ускорить как декоративные, так и промышленные процессы проектирования. Услуги, такие как ez laser designs, предлагают готовые узоры, учитывающие эстетические аспекты, освобождая вас от необходимости самостоятельно разрабатывать их и позволяя сосредоточиться на адаптации этих элементов под конкретные требования к материалу и габаритам. Однако никогда не предполагайте, что декоративный узор может быть напрямую использован в конструкционных целях без инженерной проверки и подтверждения.

Идеальное место для лазерной резки металлических изделий часто находится на стыке функционального искусства: это изделия, выполняющие практическую задачу и одновременно доставляющие визуальное удовлетворение. Индивидуальный кронштейн с изысканными пропорциями. Защитный кожух станка с эстетичным узором вентиляционных отверстий. Конструктивная опора с фасками и скруглёнными углами, которая по совпадению выглядит утончённо. Эти конструкции успешны, поскольку воспринимают эстетику как дополнительное преимущество, достигаемое в рамках инженерных ограничений, а не как цель, ради которой жертвуют функциональностью.

Независимо от того, делает ли ваш следующий проект акцент на эстетике, долговечности или на обоих этих аспектах одновременно, чёткое понимание различий между ними предотвращает дорогостоящие несоответствия между замыслом дизайнера и конечными эксплуатационными характеристиками изделия. Декоративные работы допускают структурную неэффективность, если это служит достижению визуальных целей. Промышленные работы требуют обеспечения структурной надёжности независимо от внешнего вида. Понимание того, какой подход применять, позволяет создавать конструкции, адекватные их целевому назначению, и избегать разочарований, связанных с деталями, которые выглядят безупречно, но выходят из строя в процессе эксплуатации, или, напротив, работают безупречно, но эстетически разочаровывают.

Распространённые ошибки проектирования и как их избежать

Вы соблюли рекомендации по резке, выбрали подходящие материалы и тщательно подготовили файлы. Тем не менее детали всё равно поступают с рабочего стола с дефектами. Знакомая ситуация? Даже опытные дизайнеры сталкиваются с производственными проблемами, корни которых лежат в предотвратимых решениях на этапе проектирования. Понимание этих типичных ошибок до того, как они приведут к перерасходу материальных ресурсов, превращает раздражающие сюрпризы в предсказуемые и легко устранимые результаты.

Ошибки, приводящие к потере материалов и времени

Лазерная резка отличается исключительной точностью, однако она не может компенсировать фундаментальные ошибки в конструкции. Согласно анализ отрасли обработки металлов , большинство производственных сбоев вызваны небольшим числом типичных ошибок, которые проектировщики допускают снова и снова. Ниже приведены основные ошибки проектирования и способы их устранения:

- Недостаточный радиус закругления углов: Острые внутренние углы создают зоны концентрации напряжений и вынуждают режущую головку резко замедляться. Такое задерживание приводит к чрезмерному нагреву, ухудшению качества кромки и возможным повреждениям материала. Решение: Добавьте минимальный радиус закругления внутренних углов 0,5 мм для всех углов; для более толстых материалов или применений с высокими нагрузками увеличьте радиус до 1–2 мм.

- Неправильная компоновка деталей и тепловое накопление: Размещение нескольких деталей слишком близко друг к другу приводит к накоплению тепла от соседних резов. Такое тепловое накопление вызывает коробление, погрешности размеров и ухудшение качества кромок по всей поверхности листа. Решение: Соблюдайте минимальное расстояние между деталями не менее 2 мм и используйте программное обеспечение для вложения, которое чередует места резки для равномерного распределения тепла по заготовке.

- Игнорирование компенсации керфа: Как отмечают специалисты по производству, лазер удаляет небольшую часть материала при резке. Если не учитывать эту ширину реза, детали будут неправильно соединяться, особенно в соединениях типа «паз-шип». Решение: Убедитесь, что ваш производитель применяет соответствующие компенсации ширины реза, или корректируйте размеры сопрягаемых элементов на половину ширины реза с каждой стороны при проектировании точных соединений.

- Элементы, расположенные слишком близко к краям: Отверстия, пазы или вырезы, расположенные вблизи краев материала, имеют недостаточную опору и могут деформироваться при резке или обработке. Решение: Размещайте все элементы на расстоянии не менее 1,0–1,5 толщины материала от любого внешнего края.

- Чрезмерно сложная геометрия: Конструкции с избыточным количеством узлов, чрезвычайно короткими сегментами линий или ненужными деталями замедляют обработку и повышают риск ошибок. Решение: Упрощение траекторий путем удаления избыточных точек, преобразования мелких элементов в более простые формы и устранения деталей, которые меньше, чем может надежно воспроизвести процесс резки.

- Неправильная организация слоев: Если слои в вашем файле чертежа настроены неправильно, станок может выполнить резку до гравировки или обработать операции в неправильной последовательности, что приведет к проблемам с совмещением и потере материала. Решение: Организуйте слои логично, используя понятные правила именования, размещая внутренние элементы перед внешними контурами в последовательности резки.

- Пропуск пробной резки: Переход непосредственно к производству без проверки параметров на пробном образце приводит к непредвиденным проблемам при использовании дорогих материалов. Решение: Всегда выполняйте небольшую пробную резку с использованием того же материала и тех же параметров перед началом полного производственного цикла.

Устранение проблем с проектом перед производством

Понимание образования шлака помогает вам проектировать детали, которые выходят более чистыми из процесса резки. Так что же такое шлак? Определим шлак как расплавленный металл, который повторно затвердевает и прилипает к нижнему краю материала, подвергаемого лазерной резке, во время процесса. Согласно исследованию в области контроля качества , шлак образуется тогда, когда расплавленный материал не выбрасывается чисто из зоны реза и вместо этого затвердевает на нижней стороне заготовки.

Хотя образование шлака частично зависит от настроек оборудования и потока вспомогательного газа, ваши проектные решения влияют на его интенсивность. Детали с большим количеством точек прокола, узкими внутренними элементами или недостаточным расстоянием между ними накапливают больше шлака, поскольку режущей головке необходимо многократно замедляться. Проектирование более плавных траекторий резки с меньшим количеством изменений направления снижает образование шлака за счёт поддержания постоянной скорости резки на протяжении всей операции.

Тепловая деформация представляет собой еще одну проблему, которую могут вызывать лазерные процессы резки металла. Как поясняют исследования в области теплового управления, зоны термического влияния приводят к неравномерному расширению и сжатию, что вызывает коробление.

- Различия в толщине материала: Нестабильная толщина заготовки приводит к непредсказуемому распределению тепла

- Характер распределения тепла: Концентрация резки в одной области вызывает накопление термических напряжений

- Различия в скорости охлаждения: Тонкие участки остывают быстрее, чем толстые, что приводит к возникновению внутренних напряжений

- Последовательность траектории резки: Неправильный порядок прохождения траектории позволяет теплу накапливаться вместо того, чтобы рассеиваться

Умное программное обеспечение для раскроя автоматически решает множество проблем, связанных с деформацией. Современные системы анализируют геометрию деталей и формируют последовательности резки, минимизируя тепловые напряжения за счёт чередования обработки различных участков листа. Программное обеспечение стратегически размещает детали и оптимизирует траектории резки, предотвращая накопление тепла — особенно важный аспект при работе с материалами, склонными к деформации при лазерной резке, такими как тонколистовой металл или алюминий.

Требования безопасности также влияют на подготовку файлов. Плохая вентиляция во время резки приводит к скоплению дыма, что снижает эффективность лазера и создаёт опасные условия. Хотя вентиляция в первую очередь является эксплуатационным вопросом, ваш дизайн косвенно влияет на неё. Сложные узоры с длительным временем резки выделяют больше вредных паров, чем простые конструкции. Если ваш проект предусматривает материалы со специальными требованиями к резке, чётко задокументируйте их, чтобы операторы могли соответствующим образом настроить вентиляцию и средства защиты.

Прежде чем отправлять любой файл на производство, пройдите по этому краткому контрольному списку для устранения неполадок:

- Все ли внутренние углы закруглены с соответствующим радиусом в зависимости от толщины материала?

- Достаточны ли расстояния между элементами для предотвращения теплового моста?

- Расположены ли точки пробоя вне критических кромок, где брызги (шлак) могут повлиять на посадку детали?

- Позволяет ли конструкция логичной последовательности резки — от внутренних контуров к внешним?

- Проверили ли вы, что все элементы превышают минимальные размерные пороги для данного материала?

- Указан ли подходящий материал для выбранного метода резки?

Обнаружение этих проблем на этапе проектирования не требует никаких затрат. Их выявление после резки ведёт к потере материала, времени и средств. Обладая чётким пониманием типичных ошибок и стратегий их предотвращения, вы готовы перейти от устранения отдельных проблем к внедрению полного системного рабочего процесса, который обеспечит бесперебойное продвижение ваших проектов — от первоначальной концепции до готовой продукции.

Полный рабочий процесс: от проектирования до производства

Вы освоили основы, выбрали материалы, установили допуски и избежали типичных ошибок. Теперь настало время увидеть, как все эти элементы взаимосвязаны в полном цикле — от первоначальной концепции до готовой вырезанной металлической детали. Понимание этого сквозного рабочего процесса превращает разрозненные знания в воспроизводимую систему, обеспечивающую стабильные результаты каждый раз.

От эскиза к готовой детали

Каждый успешный проект по изготовлению изделий из листового металла проходит предсказуемую последовательность этапов. Независимо от того, изготавливаете ли вы единичный прототип или готовитесь к серийному производству, эти этапы остаются неизменными. Разница между любительским и профессиональным результатом зачастую определяется тем, насколько тщательно выполняется каждый этап перед переходом к следующему.

Согласно производственному руководству Die-Matic, этап проектирования предполагает совместную работу инженеров и дизайнеров изделий для обеспечения соответствия деталей требованиям по функциональности, стоимости и качеству. Такой коллективный подход позволяет выявить потенциальные проблемы на ранней стадии, когда внесение изменений ещё обходится недорого.

Индустрия металлообработки значительно эволюционировала в том, как замысел проектировщика превращается в производственную реальность. Современные рабочие процессы используют цифровые инструменты на каждом этапе, формируя документированные цепочки, которые гарантируют соответствие между тем, что вы задумали, и тем, что поступает от производителя.

Ваш полный производственный маршрут

Ниже приведена последовательная рабочая схема, которая охватывает весь путь от вашей концепции до готовых деталей, полученных лазерной резкой:

- Разработка концепции и определение требований. Начните с чёткого определения функционального назначения вашей детали. Сформулируйте функциональные требования, габаритные ограничения, предпочтения по материалам и ожидаемые объёмы производства. Как Объясняет EZG Manufacturing на этом этапе определяются целевые значения габаритов и массы, требования к материалам, критерии производительности и параметры бюджета. Зафиксируйте все в документации — расплывчатые требования приводят к несогласованным результатам.

- Первоначальное проектирование и создание CAD-моделей. Преобразуйте вашу концепцию в точную цифровую геометрию. Создайте 3D-модели или 2D-профили с использованием соответствующего программного обеспечения для проектирования, применяя минимальные размеры элементов и рекомендации по допускам, рассмотренные ранее. Именно на этом этапе понимание ограничений, связанных с изготовлением изделий из стали, приносит ощутимую пользу: вы проектируете сразу в пределах технологичных параметров, а не выявляете проблемы на более поздних стадиях.

- Проверка проекта на технологичность (DFM). Прежде чем приступить к серийному производству, проведите оценку вашей конструкции с точки зрения технологичности изготовления. Согласно руководству Cadrex по изготовлению изделий, DFM (анализ технологичности конструкции) включает проверку проектных решений для обеспечения того, чтобы конечные сборочные единицы соответствовали требуемым результатам и могли быть эффективно произведены. Такая проверка выявляет избыточные операции гибки, неоптимальные допуски, а также конструктивные элементы, повышающие стоимость без функциональной пользы. Профессиональные партнёры по производству, такие как Shaoyi Metal Technology предоставляют всестороннюю поддержку по анализу технологичности конструкции (DFM), позволяющую на ранних этапах выявлять проблемы проектирования и предотвращать дорогостоящие изменения после начала изготовления оснастки.

- Выбор материалов и подтверждение их поставки. Убедитесь, что указанный вами материал доступен в требуемых толщинах и количествах. Для применений листового нержавеющего стали подтвердите, что конкретная марка материала удовлетворяет как функциональным требованиям, так и совместимости с выбранным методом резки. Сроки поставки материалов могут значительно увеличить продолжительность проекта, поэтому их подтверждение на раннем этапе позволяет избежать задержек.

- Изготовление и проверка прототипа. Перед запуском производственных инструментов или размещением крупных заказов на материалы изготовьте образцы деталей, чтобы проверить их посадку, функциональность и внешний вид. Услуги быстрого прототипирования значительно сокращают эту фазу проверки. Возможность Shaoyi по созданию прототипов за 5 дней позволяет быстро получить физические детали, проверить сборочные соединения и убедиться, что ваша конструкция работает так, как задумано, до начала масштабирования.

- Редактирование и оптимизация конструкции. Тестирование прототипов почти всегда выявляет возможности для улучшения. Возможно, монтажное отверстие нужно переместить, изменить радиус изгиба или толщину материала. Вносите изменения в конструкцию на основе результатов физических испытаний, а затем повторно проверяйте, если изменения значительны.

- Подготовка производственных файлов. Создайте окончательные производственные файлы в соответствии с ранее рассмотренными форматами и стандартами подготовки. Убедитесь, что вся геометрия корректна, слои организованы надлежащим образом, а технические требования чётко задокументированы. Для деталей, изготавливаемых методом фрезерования на станках с ЧПУ, убедитесь, что ваши файлы содержат только векторную информацию, необходимую для операций резки.

- Разработка оснастки и приспособлений. Для серийного производства может потребоваться специализированная оснастка. Разработка прогрессивных штампов, формовочных приспособлений и сборочных кондукторов требует определённого времени. Согласно компании Die-Matic, оснастка играет ключевую роль в обеспечении эффективного и точного производства: выбор правильных штампов и тесное взаимодействие с инженерами-конструкторами на этапе прототипирования позволяют подтвердить работоспособность запланированного технологического процесса.

- Выполнение производственного цикла. После подтверждения работоспособности конструкции и подготовки оснастки производство осуществляется через операции резки, формовки и отделки, необходимые для ваших деталей. Контроль качества на всех этапах этой фазы обеспечивает стабильность параметров и единообразие всех выпускаемых деталей.

- Послепроцессная обработка и отделка. Необработанные заготовки часто требуют дополнительных операций: зачистки для удаления острых кромок, нанесения покрытий для защиты от коррозии или сборочных операций, объединяющих несколько компонентов. Планируйте эти этапы на начальном этапе проектирования, чтобы детали поступали готовыми к применению.

- Контроль качества и документация. Финальная проверка подтверждает соответствие готовых деталей техническим требованиям. Измерительные проверки, визуальный контроль и функциональные испытания подтверждают успешность производства. Для автомобильных применений, требующих сертифицированного качества по IATF 16949, такая документация становится частью постоянной записи о качестве.

- Поставка и интеграция. Готовые детали отправляются на ваше предприятие или непосредственно на места сборки. Правильная упаковка предотвращает повреждение при транспортировке, а четкая маркировка обеспечивает доставку деталей в нужные пункты назначения без путаницы.

Этот рабочий процесс применим как при заказе лазерной резки деталей онлайн для хобби-проекта, так и при закупке прецизионных компонентов для автомобильных шасси и систем подвески. Разница заключается в степени тщательности выполнения и документирования каждого этапа.

Профессиональный анализ конструкции с учётом технологичности производства (DFM) на стадии проектирования выявляет примерно 70–80 % потенциальных производственных проблем до начала резки материалов, что позволяет сэкономить как время, так и средства по сравнению с обнаружением проблем на этапе изготовления.

Для сложных проектов или серийного производства сотрудничество с опытными производителями существенно упрощает весь этот процесс. Компания Shaoyi Metal Technology обеспечивает формирование коммерческого предложения в течение 12 часов, что ускоряет начальные этапы проекта и позволяет оперативно получить обратную связь по технической осуществимости и стоимости до значительных затрат ресурсов на проектирование. Затем её автоматизированные мощности для массового производства эффективно масштабируют уже проверенные конструкции после подтверждения целей проектирования на стадии прототипирования.

Разрыв между концепцией и готовой деталью резко сокращается, если подходить к каждому этапу системно. Спешка на ранних стадиях ради ускорения выхода в производство, как правило, даёт обратный эффект: возникают циклы доработки, которые отнимают больше времени, чем тщательная методичная подготовка. Независимо от того, являетесь ли вы новичком-дизайнером или опытным инженером, последовательное следование этому плану даёт лучшие результаты, чем импровизация в процессе изготовления.

После полного картирования рабочего процесса вашим финальным шагом становится соотнесение текущего уровня ваших навыков с соответствующими следующими шагами и ресурсами для постоянного развития компетенций в области проектирования металлообработки.

От концепции к реальности: воплощение ваших проектов

Вы усвоили основы, изучили вопросы, связанные с материалами, и составили полную карту производственного процесса. Но куда двигаться дальше? Ответ полностью зависит от вашей исходной точки. Независимо от того, создаете ли вы первый кронштейн или оптимизируете сложные сборки для серийного производства, ваши следующие шаги должны соответствовать вашему текущему уровню компетенций и одновременно стимулировать развитие на следующий уровень.

Ваши следующие шаги в зависимости от уровня опыта

Развитие в области проектирования металлообработки следует предсказуемой траектории. Каждый этап опирается на ранее полученные знания и одновременно вводит новые задачи, расширяющие ваши компетенции. Ниже приведён структурированный путь, который последовательно выводит вас от базовых навыков до профессионального уровня владения предметом.

Начинающий уровень: закладываем фундамент

- Освойте одну CAD-программу на высоком уровне. Вместо того чтобы поверхностно знакомиться с несколькими программными пакетами, сосредоточьтесь на глубоком освоении одного инструмента. Бесплатные решения, такие как Fusion 360 или Inkscape, предоставляют отличную отправную точку без финансовых затрат.

- Начните с простых конструкций, состоящих из одной детали. Создайте базовые кронштейны, монтажные пластины или декоративные элементы, для изготовления которых требуются только операции резки — пока без гибки или сложных сборок.

- Научитесь читать и применять таблицу толщин листового металла. Понимание общепринятых обозначений толщины материала предотвращает дорогостоящие ошибки при указании спецификаций в ваших первых заказах.

- Закажите образцы деталей у онлайн-сервисов по металлообработке. Выполните поиск «металлообработка рядом со мной» или воспользуйтесь онлайн-платформами, чтобы на практике оценить, как ваши цифровые файлы преобразуются в физические детали.

- Анализируйте свои ошибки. Когда детали получаются не так, как ожидалось, проанализируйте, в чём причина. Не оказались ли элементы меньше минимально допустимых размеров? Не были ли заданы слишком жёсткие допуски? Каждая ошибка даёт ценный урок.

- Изучите варианты отделки. Понимание таких процессов, как порошковое окрашивание и анодирование, помогает вам разрабатывать детали, которые изначально подходят для этих видов обработки.

Уровень Intermediate: Расширение ваших возможностей

- Ознакомьтесь с операциями гибки. Проектируйте детали, сочетающие плоскую резку с формованными элементами. Изучите расчеты припусков на гибку и применение коэффициента K для материалов, которые вы используете чаще всего.

- Создавайте сборки из нескольких деталей. Разрабатывайте соединения типа «паз-шип», предусматривайте крепление фурнитуры и блокирующие элементы, которые обеспечивают самопозиционирование при сборке.

- Развивайте экспертизу, специфичную для материалов. Вместо того чтобы рассматривать все металлы одинаково, понимайте, как алюминий, нержавеющая сталь и углеродистая сталь по-разному ведут себя при резке и формовке.

- Налаживайте отношения с производственными цехами поблизости. Местные производители стальных конструкций и цеха по обработке металла часто предоставляют ценные рекомендации по технологичности конструкции, которые невозможно получить от онлайн-сервисов.

- Создавайте шаблоны проектов. Разработайте многократно используемые исходные точки для распространённых типов деталей — крепёжных кронштейнов, панелей корпусов, конструкционных рёбер жёсткости — с учётом проверенных правил проектирования.

- Экспериментируйте с дополнительными операциями обработки. Изучите, как анодирование влияет на допуски, как порошковое покрытие увеличивает толщину элементов и как эти виды отделки взаимодействуют с геометрией вашей конструкции.

Продвинутый уровень: Профессиональное проектирование

- Оптимизируйте конструкцию с учётом эффективности производства. Проектируйте детали так, чтобы минимизировать время резки, сократить расход материала за счёт интеллектуальной компоновки заготовок и упростить последующие технологические операции.

- Освойте анализ накопления допусков. Прогнозируйте, как отклонения отдельных деталей суммируются в сборках, и проектируйте соответствующие зазоры для обеспечения надёжной посадки.

- Проектируйте детали с учётом автоматизированного производства. Поймите, как ваши решения при проектировании влияют на роботизированную загрузку и выгрузку деталей, автоматическую сварку и процессы массового производства.

- Развивайте навыки проверки конструкции на технологичность. Научитесь оценивать конструкции на технологичность до подачи, выявляя проблемы, которые в противном случае потребовали бы циклов доработки.

- Специализируйтесь на сложных применениях. Компоненты шасси автомобилей, аэрокосмические конструкции и медицинские устройства предъявляют уникальные требования, отличающие опытных специалистов от универсалов.

- Налаживайте партнёрские отношения в производстве. Сложные проекты выигрывают от раннего сотрудничества с квалифицированными производителями, которые могут предоставить рекомендации по технологичности ещё на этапе проектирования, а не после него.

Развитие ваших навыков проектирования для резки металла

Прохождение этих уровней не является строго линейным. Вы можете выполнять сложный анализ допусков в одном проекте и одновременно возвращаться к базовым исследованиям при работе с незнакомым материалом. Ключевое — постоянное обучение через практическую работу в сочетании с изучением основополагающих принципов.

Согласно Образовательные ресурсы SendCutSend структурированные учебные пути, сочетающие видеоматериалы с практическими проектами, значительно ускоряют развитие навыков по сравнению с методом проб и ошибок в одиночку. В серии «Колледжи общего профиля» для дизайнеров последовательно рассматриваются основы САПР, понимание процессов резки, расчёты изгиба и операции отделки.

Осознание того, когда следует обратиться за профессиональной поддержкой, знаменует переход от хобби к серьёзному профессиональному занятию. Как отмечает компания James Manufacturing, профессиональные производители металлоконструкций постоянно следят за новейшими достижениями отрасли и используют передовые технологии для достижения превосходных результатов. Они помогут вам соответствовать строгим конструкторским требованиям и обеспечат стабильное качество продукции, которого зачастую невозможно достичь собственными силами.

Рассмотрите возможность привлечения профессиональной производственной поддержки, если ваши проекты включают:

- Узкие допуски, превышающие типичные возможности изготовления

- Материалы, требующие специализированного оборудования для резки или особых компетенций

- Объемы производства, оправдывающие инвестиции в оснастку

- Сертификаты качества, такие как IATF 16949 для автомобильных применений

- Сложные сборки, требующие согласованных многопроцессных рабочих процессов

- Проекты с жесткими временными рамками, в которых быстрое прототипирование ускоряет разработку

Для конструкторов, работающих над шасси, подвеской или конструктивными компонентами автомобилей, Shaoyi Metal Technology предоставляет практический ресурс для перехода от проектирования к производству. Их возможность предоставления коммерческого предложения в течение 12 часов обеспечивает оперативную обратную связь по вопросам технологичности и стоимости, позволяя быстро вносить изменения в конструкцию на основе реальных производственных ограничений. Такая оперативность особенно ценна на ранних этапах проекта, когда проектные решения еще не окончательны.

Ваш путь в проектировании металлообработки не заканчивается освоением технических навыков. Наиболее успешные специалисты сочетают техническое мастерство с чёткой коммуникацией, систематическим документированием и партнёрскими отношениями с производственными компаниями. Каждый проект даёт новые знания — будь то поведение материала, с которым вы ранее не сталкивались, или технология сборки, упрощающая производство.

Начните с того, где находитесь сейчас. Воспользуйтесь рекомендациями, приведёнными в этом ресурсе, при разработке следующего изделия. Закажите компоненты, оцените результаты и скорректируйте свой подход. Разрыв между первыми попытками и работой профессионального уровня сокращается быстрее, чем можно было бы ожидать, если рассматривать каждый проект одновременно как производственную задачу и возможность для обучения.

Часто задаваемые вопросы о проектировании металлообработки

1. Какой способ резки металла является наилучшим?

Лучший метод резки зависит от толщины вашего материала, требований к точности и бюджета. Лазерная резка обеспечивает исключительную точность при обработке сложных узоров в материалах тонкой и средней толщины, таких как низкоуглеродистая сталь, нержавеющая сталь и алюминий, формируя гладкие кромки с высокой точностью. Плазменная резка обеспечивает экономически эффективную скорость обработки более толстых стальных листов, тогда как гидроабразивная резка позволяет обрабатывать термочувствительные металлы и чрезвычайно твёрдые сплавы без тепловых деформаций. Для автомобильных шасси и конструкционных компонентов, требующих качества, сертифицированного по стандарту IATF 16949, производители, такие как Shaoyi Metal Technology, предоставляют комплексную поддержку DFM, чтобы подобрать оптимальный метод резки под ваш проект.

2. Какую толщину стали может резать 1000-ваттный лазер?

Волоконный лазер мощностью 1000 Вт обычно обеспечивает резку нержавеющей стали толщиной до 5 мм и аналогичной толщины углеродистой стали, однако качество реза ухудшается при приближении к максимальной возможной толщине. Для более толстых материалов требуются системы с более высокой мощностью: лазеры мощностью 2000 Вт справляются с толщиной 8–10 мм, а системы мощностью 3000 Вт и выше способны обрабатывать материалы толщиной 12–20 мм в зависимости от настроек качества реза. При проектировании деталей для лазерной резки всегда уточняйте конкретные технические возможности вашего производственного партнёра и соответствующим образом корректируйте минимальные размеры элементов: для более толстых материалов требуются пропорционально большие отверстия и увеличенные расстояния между элементами.

3. Какие существуют типы резки металлов?

Металлообрабатывающие процессы резки делятся на четыре основные категории: механическая резка (сдвиг, пила, пробивка), абразивная резка (водяной струей с абразивными частицами, шлифование), термическая резка (лазерная, плазменная, газокислородная) и электрохимическая резка (электроэрозионная обработка, электрохимическая обработка). Каждый метод имеет свои преимущества для конкретных применений. Лазерная резка отличается высокой точностью и возможностью выполнения сложных деталей, плазменная — экономична при обработке толстых материалов, а водоструйная сохраняет свойства материала в приложениях, чувствительных к нагреву. Подготовка файла вашей конструкции должна учитывать ширину пропила, минимальные возможности формирования элементов и тепловые эффекты конкретного метода резки.

4. Какой формат файла лучше всего подходит для лазерной резки металла?

DXF (формат обмена чертежами) остается отраслевым стандартом для приложений резки металла благодаря универсальной совместимости с ЧПУ-станками и программным обеспечением для проектирования. Файлы DXF хранят точную векторную геометрию, поддерживают организацию слоёв для сложных проектов и сохраняют размерную точность на всех платформах. SVG хорошо подходит для простых дизайнов и веб-ориентированных рабочих процессов, однако для промышленного оборудования может потребоваться конвертация. Всегда экспортируйте файлы с правильными настройками единиц измерения (миллиметры или дюймы — в зависимости от требований), преобразовывайте текст в контуры и проверяйте, что вся геометрия состоит из чистых векторов без перекрывающихся линий или незамкнутых контуров.

5. Как избежать типичных ошибок при проектировании для резки металла?

Наиболее частые ошибки проектирования включают недостаточные радиусы углов (добавляйте внутренние радиусы минимум 0,5 мм), размещение элементов слишком близко друг к другу, что приводит к накоплению тепла (соблюдайте расстояние не менее 2 мм), игнорирование компенсации толщины реза для сопрягаемых деталей и размещение отверстий слишком близко к краям (располагайте элементы на расстоянии не менее 1–1,5-кратной толщины материала от краёв). Всегда проверяйте минимальные размеры элементов по сравнению с толщиной вашего материала с использованием таблицы допусков, выполняйте пробные резы перед началом производства и рассмотрите возможность использования услуг по проверке конструкции на технологичность (DFM) от опытных производителей, чтобы выявить проблемы до того, как они приведут к потере материала и времени.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —