Лазерная резка листовой стали: быстро устраняем шлак, заусенцы и неровные края

Что такое лазерная резка листовой стали и почему это важно

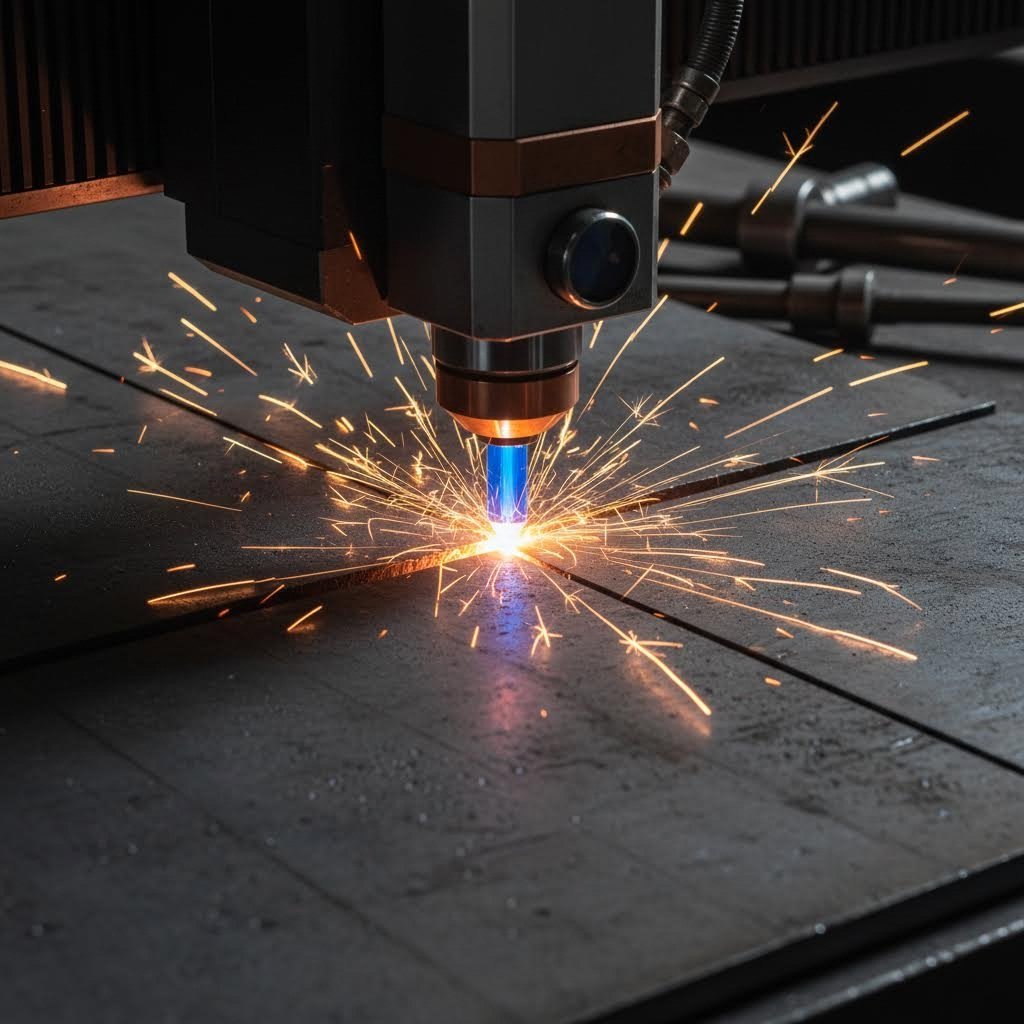

Представьте себе луч света, настолько точно сфокусированный, что он может разрезать металлические листы, как горячий нож масло. Именно это и происходит, когда вы работаете с лазерной резкой листовой стали этот процесс использует концентрированный лазерный луч высокой энергии для плавления, сжигания или испарения стали по заданной программой траектории резки. Результат? Чистые, точные разрезы, которым традиционные методы просто не могут сравниться.

Лазерный резак создает температуру, достигающую приблизительно 3000 °C в фокусе, согласно технической документации Minifaber. Эта интенсивная теплота, сконцентрированная на чрезвычайно малом диаметре, обеспечивает исключительную геометрическую точность даже на сложных профилях. Но вот что делает листовую сталь особенно подходящей для этой технологии: тонкие металлические листы поглощают лазерную энергию более эффективно и быстрее рассеивают тепло по сравнению с более толстыми стальными плитами, что приводит к более чистым кромкам и минимальным деформациям.

Как лазерная энергия преобразует листовую сталь

Когда лазерный луч попадает на стальную поверхность, на молекулярном уровне происходит нечто удивительное. Сконцентрированные фотоны передают свою энергию непосредственно атомам внутри кристаллической решётки стали. Согласно исследованиям Чешского технического университета в Праге, эта передача энергии заставляет атомы колебаться с возрастающей амплитудой, пока они не освобождаются от связей своей решётки.

Вот упрощённое объяснение:

- Поглощение энергии: Атомы стали поглощают энергию фотонов, что вызывает быстрое повышение температуры

- Нарушение решётки: Атомные связи ослабевают, когда амплитуда колебаний превышает параметр решётки

- Удаление материала: Сталь либо плавится (при резке), либо испаряется (при микрофрезеровании) в зависимости от интенсивности энергии и скорости резки

Прочность листовой стали на растяжение на самом деле играет вам на руку в этом процессе. Целостность структуры материала означает, что зона термического воздействия остаётся локализованной, предотвращая коробление, которое часто возникает при обработке более толстых материалов

Наука точной резки стали

Что отличает лазерную резку от традиционных методов металлообработки? Плотность мощности лазера чрезвычайно высока, а между режущей головкой и заготовкой полностью отсутствует физический контакт. Это полностью исключает износ инструмента и означает, что металлические листы не подвергаются механическим нагрузкам во время резки

Процесс основан на системах ЧПУ, которые с высокой точностью управляют всеми параметрами: скоростью подачи, мощностью лазера, фокусировкой луча и потоком вспомогательного газа. Современное оборудование способно обеспечить точность резки, сопоставимую с самыми жесткими допусками в производстве, что делает его идеальным для всего — от сложных декоративных панелей до прецизионных автомобильных компонентов.

В этой статье вы узнаете, как именно оптимизировать свои операции лазерной резки. Мы рассмотрим выбор между волоконными и CO2-лазерами, совместимость с марками стали, выбор вспомогательных газов, на который большинство конкурентов вообще не обращают внимания, а также практические способы устранения распространённых дефектов, таких как шлак, заусенцы и неровные края. Независимо от того, управляете ли вы небольшой мастерской по изготовлению металлоконструкций или крупносерийным производством, вы найдёте конкретные рекомендации по улучшению качества реза и повышению эффективности.

Волоконные лазеры против CO2-лазеров для обработки стали

Итак, вы решили инвестировать в лазерную резку стали для своих производственных нужд. Вот вопрос, от которого зависит всё: стоит ли выбирать волоконный лазерный станок или придерживаться традиционной технологии CO2? Ответ полностью зависит от того, что именно вы режете, насколько материал толстый и как выглядит ваш долгосрочный операционный бюджет.

Основное различие заключается в длине волны. Волоконный лазер излучает свет с длиной волны около 1,06 микрон (1064 нм), тогда как лазеры CO2 работают на длине волны 10,6 микрон. Это десятикратное различие кардинально влияет на поглощение лазерной энергии сталью. Согласно Laser Photonics , металлы поглощают в несколько раз больше света от волоконного лазера по сравнению с лазером CO2 при одинаковой выходной мощности. Это означает, что ваш волоконный лазер работает эффективнее при меньшем энергопотреблении.

Преимущества волоконного лазера для резки тонколистовой стали

При работе с тонкой и средней по толщине сталью лазерный станок для резки металла на основе волоконной технологии обеспечивает очевидные преимущества. Более короткая длина волны создает меньшее и более точное фокусное пятно, что напрямую приводит к более высокой точности размеров и более узким зазорам реза. Вы заметите более чистые кромки при сложных резах и уменьшенные зоны термического воздействия, которые в противном случае могли бы деформировать хрупкие детали.

Вот что выделяет волоконные лазеры при резке стального листа:

- Превосходная степень поглощения: Сталь хорошо поглощает длину волны 1,06 мкм, что максимизирует эффективность резки

- Более высокая точность: Сконцентрированный луч обеспечивает детали с точно очерченными контурами и высокой точностью размеров

- Лучшая обработка отражающих металлов: Современные волоконные системы включают защиту от обратного отражения для таких материалов, как нержавеющая сталь

- Низкие операционные расходы: Коэффициент полезного действия часто превышает 90 %, по сравнению с 5–10 % у CO2-систем

Металлообрабатывающий лазерный станок с фибровой технологией, как правило, обеспечивает производительность в 3–5 раз выше, чем у аналогичного оборудования на базе CO2-лазера при соответствующих задачах, согласно техническому сравнению Xometry. Этот рост производительности обусловлен более высокой скоростью резки на тонких материалах в сочетании со сниженным временем простоя.

Когда CO2-лазеры оправданы при резке стали

Означает ли это, что CO2-лазеры устарели? Не совсем. При резке более толстых стальных листов толщиной свыше 10–20 мм CO2-технология по-прежнему остаётся конкурентоспособной. Операторы часто используют кислород в качестве вспомогательного газа для ускорения резки материалов толщиной до 100 мм. Более длинная длина волны также делает CO2-лазеры предпочтительным выбором, если на вашем предприятии обрабатываются различные материалы, включая неметаллы, такие как акрил или древесина, наряду со сталью.

Разница в первоначальной стоимости существенна. Стоимость лазерного станка для резки металла с использованием волоконной технологии может быть в 5–10 раз выше, чем у аналогичного оборудования с CO2-лазером. Однако волоконные лазеры, как правило, обеспечивают вплоть до 10 раз более длительный срок службы — зачастую указывается более 25 000 рабочих часов. Эта долговечность в сочетании со значительно меньшим энергопотреблением обычно делает волоконные лазеры более выгодным долгосрочным вложением для операций по резке стали.

Учитывайте это подробное сравнение при выборе лазерного станка для резки:

| Параметры | Лазерные волокна | Лазер CO2 |

|---|---|---|

| Оптимальная толщина стали | До 20 мм (лучше всего до 12 мм) | 10–100+ мм с использованием кислородной подачи |

| Скорость резки (тонкая сталь) | в 3–5 раз быстрее, чем у CO2 | Медленнее на тонких материалах |

| Качество кромки | Высокая точность, узкая ширина реза | Хорошее качество, более широкая ширина реза |

| Энергоэффективность | Более 90% | 5-10% |

| Эксплуатационные расходы | Низкое энергопотребление, минимальный расход материалов | Высокое энергопотребление, требуется заправка газа |

| Требования к обслуживанию | Минимальный износ, твердотельная конструкция | Регулярная настройка зеркал, пополнение газа |

| Первоначальные инвестиции | в 5–10 раз выше, чем у CO2 | Более низкие первоначальные затраты |

| Ожидаемый срок службы | более 25 000 рабочих часов | ~2500 рабочих часов |

Для мастерских, специализирующихся в основном на листовой стали толщиной до 12 мм, волоконный лазерный резак является бесспорным лидером. Сочетание скорости, точности и эксплуатационной эффективности оправдывает более высокие первоначальные затраты. Однако если ваша работа регулярно связана с более толстыми плитами или различными типами материалов, вам может лучше подойти система CO2 или даже гибридный подход.

Теперь, когда вы знакомы с вариантами лазерных технологий, давайте рассмотрим, как различные марки стали взаимодействуют с этими системами резки и какие параметры обеспечивают наилучшие результаты для каждого типа материала.

Совместимость марок стали и выбор материала

Задумывались ли вы, почему параметры лазерной резки идеально работают на одном стальном листе, но дают ужасные результаты на другом? Секрет заключается в понимании того, как различные марки стали взаимодействуют с лазерной энергией. Каждый тип стали обладает уникальными свойствами, которые напрямую влияют на скорость резки, качество кромки и выбор параметров. Рассмотрим, что необходимо знать для получения стабильно чистого реза на углеродистой стали, листовой нержавеющей стали и оцинкованном листовом металле.

Состав материала имеет большее значение, чем осознают большинство операторов. Легирующие элементы в стали влияют на теплопроводность, отражательную способность и поведение при плавлении. Согласно Технической документации Longxin Laser , калибровка и сохранение наборов параметров для каждой комбинации материала и толщины — это то, что быстро обеспечивает воспроизводимость на производстве. Пропустите этот шаг, и вы потратите слишком много времени на устранение дефектов, которых можно было бы избежать при правильном выборе материала.

Характеристики резки углеродистой стали

Углеродистая сталь является основным материалом для лазерной резки. Ее относительно простой состав делает ее предсказуемой и нетребовательной к резке. Железоуглеродная структура эффективно поглощает лазерную энергию, что позволяет достигать более высоких скоростей резки и требует меньшей мощности по сравнению со специальными сплавами.

Вот наиболее распространенные марки углеродистой стали, с которыми вы можете столкнуться:

- Конструкционная сталь А36: Отличная совместимость с лазерной резкой; идеальна для общего изготовления и конструкционных элементов

- низкоуглеродистая сталь 1018: Чисто режется с минимальным образованием наплывов; предпочтительна для прецизионных деталей, требующих дополнительной механической обработки

- среднеуглеродистая сталь 1045: Требует немного более низких скоростей из-за повышенного содержания углерода; обеспечивает получение прочных, износостойких деталей

- легированная сталь 4140: Более высокая твердость требует тщательного контроля тепловых режимов; отлично подходит для применения в условиях высоких нагрузок

Волоконные лазеры отлично справляются с резкой плит из углеродистой стали. Низкая отражательная способность материала обеспечивает максимальную передачу энергии в зону реза . При использовании кислорода в качестве вспомогательного газа возникает экзотермическая реакция, которая фактически добавляет энергию в процесс резки, позволяя достигать более высоких скоростей при обработке толстых материалов. Это делает углеродистую сталь наиболее экономически выгодным вариантом для серийного производства.

Особенности резки нержавеющей стали и специальных сплавов

Листовая нержавеющая сталь представляет собой иную группу задач. Хром, обеспечивающий коррозионную стойкость, также повышает отражательную способность и изменяет тепловое поведение материала. Как правило, необходимо снижать скорость резки на 20–30 % по сравнению с углеродистой сталью аналогичной толщины.

Основные марки нержавеющей стали, применяемые при лазерной резке:

- нержавеющая сталь 304: Самая распространённая марка; отличная коррозионная стойкость; хорошо режется с использованием азота в качестве вспомогательного газа для получения кромок без оксидов

- нержавеющая сталь 316: Превосходная коррозионная стойкость для морских и химических применений; несколько более сложная обработка из-за содержания молибдена

- нержавеющая сталь 430: Ферритный сорт с хорошей формовкой; более дешёвый вариант, когда не требуется экстремальная коррозионная стойкость

- нержавеющая сталь 201: Бюджетный вариант; более высокое содержание марганца может повлиять на качество кромки

В отличие от углеродистой стали, листы нержавеющей стали требуют азота в качестве вспомогательного газа для получения чистых, свободных от оксидов кромок, подходящих для видимых поверхностей или сварки. Резка кислородом возможна, но оставляет тёмный оксидный слой, который зачастую требует дополнительной отделки.

Оцинкованная сталь вызывает особые сложности. Цинковое покрытие испаряется при более низких температурах, чем сталь, образуя пары и потенциально мешая резке. Согласно Документации по технике безопасности Kirin Laser , современные волоконные лазерные станки хорошо справляются с отражающими материалами и покрытиями при правильной настройке. Волоконный лазер высокой мощности может резать оцинкованную сталь толщиной до 20 мм, однако оптимальное качество обычно достигается при толщине 12 мм и менее.

Проблемы, связанные с отражательной способностью оцинкованных покрытий, требуют особых мер предосторожности. Обязательно обеспечьте надлежащую вентиляцию, поскольку пары цинка опасны при многократном вдыхании. Современные волоконные лазеры оснащены защитой от обратного отражения, которая предотвращает повреждение из-за высокой отражающей способности цинковой поверхности. Вы также можете заметить несколько большее образование наплывов по сравнению с необработанной сталью, что требует корректировки параметров для компенсации.

При выборе материалов для вашего проекта учитывайте, как различные марки соотносятся с алюминиевым листом с точки зрения совместимости с лазерной резкой. Хотя алюминиевый лист хорошо режется волоконными лазерами, для него требуются совершенно иные параметры из-за высокой теплопроводности. Стальные листы, как правило, обеспечивают более предсказуемые результаты в более широком диапазоне мощности, что делает их предпочтительными для предприятий, не обладающих значительным опытом оптимизации параметров.

Понимание различий между материалами закладывает основу для следующей важной темы: как выбор вспомогательного газа существенно влияет на качество реза и отделку кромки у всех этих видов стали.

Выбор вспомогательного газа и оптимизация качества реза

Вот вопрос, который разделяет любительские и профессиональные результаты при лазерной резке металлических листов: какой газ вы подаете через это сопло? Выбор вспомогательного газа, пожалуй, самый недооцениваемый фактор при лазерной резке листового металла, однако именно он напрямую определяет, потратите ли вы часы на зачистку от закалённого шлака или получите детали, готовые к сборке сразу после резки.

Вспомогательные газы выполняют три ключевые функции при лазерной резке металла. Во-первых, они физически удаляют расплавленный материал из зоны реза. Во-вторых, они контролируют реакции окисления на кромке разреза. В-третьих, они влияют на тепловую динамику всего процесса резки. Согласно Технической документации Pneumatech , тип используемого газа может определить, будет ли рез чистым и без окисления или будет усилен экзотермической реакцией для более быстрой обработки.

Выбор вспомогательного газа: азот против кислорода

Выбор между азотом и кислородом — это не вопрос о том, какой газ «лучше». Речь идет о соответствии газа вашему материалу и требованиям к качеству. Каждый вариант создает принципиально разные условия резки, которые влияют на всё — от внешнего вида кромки до скорости резки.

Резка кислородом: скорость и мощность для углеродистой стали

Когда кислород попадает на расплавленную углеродистую сталь, происходит нечто мощное. Кислород вступает в реакцию с железом в стали, вызывая экзотермическую реакцию, которая добавляет значительную тепловую энергию в процесс резки. Согласно Техническому руководству Bodor Laser , кислород выполняет примерно 60 процентов работы по резке углеродистой стали, поддерживая лазерный луч дополнительной тепловой энергией.

Этот экзотермический импульс обеспечивает более высокую скорость резки и возможность резать более толстые материалы, чем позволяла бы одна мощность лазера. Однако есть и компромисс: реакция окисления оставляет шероховатые, окисленные кромки, которые могут потребовать дополнительной обработки в приложениях, требующих чистой отделки.

Резка азотом: чистые кромки для нержавеющей стали и алюминия

Азот обеспечивает совершенно иной подход. Будучи инертным газом, он создаёт неактивную атмосферу вокруг зоны реза, полностью предотвращая окисление. Результат? Чистые, неокисленные кромки с превосходным визуальным качеством, которые зачастую не требуют дополнительной обработки.

Для лазерной резки металлических листов из нержавеющей стали, алюминия или других цветных материалов предпочтительным выбором является азот. Отсутствие окисления устраняет необходимость в шлифовке, очистке или других этапах последующей обработки. Это делает азот идеальным решением для видимых компонентов, деталей, предназначенных для сварки, и любых применений, где важны эстетические требования.

Что при этом теряется? Резка азотом полностью зависит от тепловой энергии лазерного луча. Без экзотермической реакции, которую обеспечивает кислород, скорость резки обычно ниже, и может потребоваться более высокая мощность лазера для материалов аналогичной толщины.

| Параметры | Азот | Кислород | Сжатый воздух |

|---|---|---|---|

| Наилучшие применения для стали | Нержавеющая сталь, алюминий, оцинкованная сталь | Углеродистая сталь, мягкая сталь | Тонколистовая углеродистая сталь, тонкая нержавеющая сталь |

| Характеристики кромки | Чистая, без оксидов, яркая серебристая поверхность | Окисленная, более темные края, возможно, требуется дополнительная обработка | Частично окисленная, возможны заусенцы |

| Влияние на скорость резки | Медленнее (только тепловой процесс) | Быстрее (экзотермическая реакция добавляет энергию) | Умеренная скорость |

| Оптимальный диапазон толщины | Все толщины (наилучшая для тонких и средних) | 6 мм и выше для углеродистой стали | До ~6 мм |

| Стоимость и финансовые соображения | Более высокая стоимость газа, более низкая стоимость последующей обработки | Более низкая стоимость газа, возможные расходы на отделку | Наименьшая стоимость, возможность генерации на месте |

Влияние давления газа на качество кромки

Выбор правильного газа — это только половина успеха. Давление газа резко влияет на качество реза, образование заусенцев и состояние кромки. Ошибитесь с давлением — и даже правильный выбор газа не спасёт ваши детали от дефектов.

Примером служит резка азотом под высоким давлением. Исследования из TWI (The Welding Institute) показали, что специально разработанные сопла в сочетании с газом под высоким давлением обеспечивают чистые, свободные от заусенцев кромки при резке нержавеющей стали. Ключевой механизм? Поток газа высокой скорости мгновенно выдувает расплавленный металл из зоны реза сразу после того, как лазер расплавил его. Такое непрерывное и моментальное удаление расплавленного материала предотвращает прилипание заусенцев и боковую передачу тепла.

Однако есть нюанс: высокое потребление газа значительно увеличивает эксплуатационные расходы. По данным опроса TWI, многие мастерские избегали применения технологий резки под высоким давлением, поскольку стоимость газа превышала экономию от исключения последующей обработки. Решение заключается в оптимизированных конструкциях сопел, которые сохраняют качество реза, одновременно снижая расход газа.

Практические рекомендации по давлению:

- Низкое давление кислорода (0,5–1 бар): Стандартная резка углеродистой стали; более высокая скорость, но возможное образование оксидов

- Высокое давление азота (8–20 бар): Нержавеющая сталь и алюминий; обеспечивает кромки без оксидов при правильной настройке

- Среднее давление воздуха (4–8 бар): Бюджетный вариант для тонких материалов, где качество кромки менее важно

При лазерной резке металла могут возникать неожиданные наплывы или шероховатые кромки, и виной этому зачастую является давление газа. Недостаточное давление не позволяет достаточно быстро удалить расплавленный материал, из-за чего он повторно затвердевает на кромке разреза. Избыточное давление приводит к неоправданному расходу газа без улучшения качества, а также может вызвать турбулентность, нарушающую процесс резки.

Устранение проблем, связанных с давлением:

- Шлак на нижней части толстого углеродистого стали: Снизьте скорость резки, опустите фокусную точку и увеличьте давление газа для оптимизации реакции окисления

- Разбрызгивание шлака, прилипающего к поверхности: Поднимите фокусную точку и уменьшите давление газа, чтобы сократить разбрызгивание

- Задиры на нержавеющей стали: Опустите фокусную точку, увеличьте диаметр сопла и уменьшите цикл работы для получения более чистых кромок

Взаимодействие параметров лазера и вспомогательного газа создает систему, в которой небольшие корректировки приводят к значительным различиям в качестве. Для применения лазерной резки металлических листов, требующих стабильных результатов, зафиксируйте оптимальные настройки давления для каждой комбинации типа материала и толщины. Эта справочная база станет бесценной при переходе между задачами или обучении новых операторов.

После того как стратегия использования вспомогательного газа настроена, следующим шагом является понимание распространенных дефектов резки и способов их устранения до того, как они приведут к потере материала и производственного времени.

Распространенные дефекты резки и способы их устранения

Вы оптимизировали тип лазера, выбрали нужный сорт стали и точно настроили параметры вспомогательного газа. Однако детали по-прежнему выходят с неровными кромками, стойким наплывом шлака на нижней части или некрасивыми полосами, идущими по поверхности реза. Что идет не так?

Правда в том, что даже идеально настроенные операции лазерной резки металла сталкиваются с дефектами. Разница между раздражённым оператором и квалифицированным специалистом заключается в понимании причин возникновения этих дефектов и способах их систематического устранения. Согласно Документации Halden по контролю качества , распространённые дефекты лазерной резки, такие как заусенцы, наплывы (dross) и следы обгорания, могут снижать качество продукции, однако выявление коренных причин и внедрение правильных решений обеспечивают более чистую резку и стабильные результаты.

Давайте чётко определим, что такое наплыв (dross): это затвердевший расплавленный металл, прилипающий к нижнему краю реза. В отличие от заусенцев, образующихся на верхней поверхности, наплыв формируется там, куда гравитация тянет расплав вниз. Оба дефекта имеют схожие причины, но требуют различных подходов к устранению.

Выявление и предотвращение образования наплывов

Шлак, пожалуй, самый раздражающий дефект, поскольку он превращает быструю операцию лазерной резки в трудоемкую работу по очистке. Когда вы видите капли затвердевшего металла, прилипшие к нижней стороне деталей, это свидетельствует о неэффективности удаления расплава. Лазер правильно расплавил сталь, но расплавленный материал не был достаточно быстро удален до того, как успел затвердеть.

Что вызывает образование шлака? Ответ кроется в тонком балансе между подводом энергии и удалением материала. Согласно Руководству ADHMT по устранению неполадок , качество реза зависит от равновесия между связыванием энергии (насколько эффективно поглощается энергия лазера) и эффективностью удаления расплава (насколько эффективно вспомогательный газ удаляет расплавленный материал).

Основные причины образования шлака:

- Скорость резки слишком высока: Резак перемещается раньше, чем вспомогательный газ полностью успевает удалить расплавленный материал, в результате чего остатки затвердевают на нижнем крае

- Недостаточное давление газа: Газовый поток с низкой скоростью не может достаточно быстро выбросить расплав, что позволяет ему прилипнуть до полного удаления

- Неправильное положение фокусировки: Слишком высокая или слишком низкая точка фокусировки приводит к образованию более широкой ванны расплава, которую труднее эффективно удалить

- Избыточная мощность лазера: Избыток энергии создает больше расплавленного материала, чем может обработать газовый поток

- Загрязнённая оптика: Загрязненные линзы рассеивают луч, снижая плотность энергии в зоне резки

Для предотвращения образования подслойного шлака требуется систематическая корректировка параметров. Начните с проверки положения фокуса с помощью теста на наклонной поверхности на обрезках материала. Затем оптимизируйте соотношение между скоростью резки и давлением газа. Для более толстой углеродистой стали часто удается устранить стойкий шлак путем понижения фокальной точки и увеличения давления газа. Для нержавеющей стали попробуйте увеличить диаметр сопла и уменьшить цикл работы.

Образование заусенцев и способы решения:

Заусенцы образуются, когда расплавленный материал не отделяется чисто от верхнего края пропила. В отличие от подгаров, заусенцы возникают в основном из-за дисбаланса между скоростью резки и мощностью лазера в точке входа реза. Согласно техническому анализу Halden, слишком медленная резка вызывает чрезмерный нагрев, а высокая мощность без соответствующей регулировки скорости приводит к более грубой поверхности.

Эффективные методы удаления заусенцев включают механическую шлифовку, барабанную обработку или вибрационное полирование. Однако предотвращение всегда экономически выгоднее, чем устранение последствий. Оптимизация параметров резки, правильная настройка положения луча и поддержание чистоты оптики с самого начала минимизируют образование заусенцев.

Управление зонами термического влияния в листовой стали

Каждый лазерный рез создает зону термического влияния (ЗТВ) рядом с пропилом. В этой зоне микроструктура стали изменяется из-за теплового воздействия. На листовой стали ЗТВ обычно узкая, но при неправильных параметрах она может значительно расширяться, вызывая такие проблемы, как потемнение, изменение твердости и склонность к образованию трещин при последующих операциях гибки.

Проблема ЗТВ становится особенно очевидной, когда детали требуют дополнительной обработки. Анодированные поверхности вблизи кромки реза могут потемнеть, если тепло распространилось слишком далеко. Детали, предназначенные для гибки, могут потрескаться вдоль линии реза, если ЗТВ создала хрупкую зону. Понимание этих последствий помогает вам уделять приоритетное внимание минимизации ЗТВ в чувствительных применениях.

Факторы, расширяющие зону термического влияния:

- Избыточная мощность лазера: Больше энергии означает большее распространение тепла в соседние участки материала

- Медленная скорость резки: Увеличенное время воздействия позволяет теплу распространяться дальше от зоны реза

- Неправильное положение фокуса: Рассеянный луч распределяет энергию по большей площади, увеличивая тепловой ввод

- Недостаточный поток вспомогательного газа: Плохое охлаждение приводит к накоплению и распространению тепла

Полосы и проблемы с качеством поверхности:

Полосы — это видимые линии, идущие вертикально вниз по поверхности реза. Наличие некоторых полос является нормальным и неизбежным, но чрезмерные или нерегулярные полосы указывают на нестабильность процесса. Причины включают колебания давления газа, нестабильную подачу мощности лазера или механическую вибрацию головки резки.

Обгоревшие участки представляют собой еще один распространенный дефект поверхности, особенно на отражающих или покрытых материалах. Они возникают из-за избыточного тепла в зоне резки. Снижение мощности лазера, увеличение скорости резки и использование вспомогательного газа азота помогают уменьшить тепловое воздействие, вызывающее изменение цвета.

Контрольный список устранения неисправностей: тип дефекта, причины и корректирующие действия

- Задир на нижнем крае: Возможно, вызван высокой скоростью резки, низким давлением газа или неправильной фокусировкой. Корректирующие действия: снижение скорости, повышение давления газа, регулировка положения фокуса вниз, очистка оптических компонентов.

- Задиры на верхнем крае: Вероятная причина — низкая скорость резки, избыточная мощность лазера или плохая фокусировка луча. Меры устранения: увеличить скорость, снизить мощность, проверить правильность фокусировки, обеспечить надежное закрепление материала.

- Чрезмерная полосатость: Вероятная причина — колебания давления газа, нестабильность мощности лазера или механические вибрации. Меры устранения: проверить стабильность подачи газа, проверить работу лазерного источника, затянуть механические компоненты.

- Широкая зона термического влияния: Вероятная причина — высокая мощность, низкая скорость или расфокусированный луч. Меры устранения: снизить мощность, увеличить скорость, оптимизировать положение фокуса, обеспечить достаточное газовое охлаждение.

- Пятна от перегрева или изменение цвета: Вероятная причина — чрезмерный нагрев или реакция с кислородом. Меры устранения: перейти на азот в качестве вспомогательного газа, снизить мощность, увеличить скорость, проверить правильность расхода газа.

- Недорез: Вероятная причина — недостаточная мощность, чрезмерная скорость или загрязненные оптические элементы. Меры устранения: увеличить мощность, снизить скорость, очистить линзы и зеркала, проверить толщину материала.

Помните, что устранение неполадок наиболее эффективно, когда вы изменяете один параметр за раз. Одновременная настройка нескольких переменных делает невозможным определение того, какое именно изменение решило проблему. Фиксируйте успешные комбинации параметров для каждого материала и толщины в матрице процесса, к которой ваша команда сможет регулярно обращаться.

Теперь, когда в вашем арсенале есть эти стратегии предотвращения дефектов, следующий шаг — понять, как оптимизировать параметры резки для различных толщин стали и калибровочных характеристик.

Параметры резки для разных толщин стали

Вы уже определили наличие дефектов и понимаете их причины. Теперь возникает практический вопрос, с которым сталкивается каждый оператор: какие именно значения мощности, скорости и фокусировки следует использовать для вашего конкретного материала? Именно на этом этапе многие производители испытывают трудности, поскольку руководства по параметрам в отрасли удивительно мало.

Связь между мощностью лазера, скоростью резки и толщиной материала следует предсказуемым закономерностям, как только вы поймёте основополагающие принципы. Согласно Комплексным таблицам скоростей Raymond Laser , существует прямая зависимость между мощностью и возможной толщиной материала. По мере увеличения мощности возрастает и максимальная толщина резки. Однако скорость резки значительно варьируется в зависимости от баланса этих параметров.

Взаимосвязь мощности и скорости для чистой резки

Представьте себе лазерную резку как процесс приготовления пищи. Слишком сильный жар слишком быстро сжигает еду. Недостаточный нагрев означает, что ничего не готовится должным образом. Тот же принцип действует, когда ваше лазерное оборудование для резки металла обрабатывает стальной лист. Ключ к получению чистых кромок без заусенцев — это найти «золотую середину», при которой подвод энергии идеально соответствует удалению материала.

Вот основное правило: более тонкие материалы требуют более высоких скоростей и могут использовать меньшую мощность, тогда как более толстые материалы требуют более низких скоростей и большей мощности. Однако эта зависимость не является линейной. Согласно технической документации GYC Laser, волоконный лазер мощностью 3000 Вт может резать углеродистую сталь толщиной 1 мм со скоростью 28–35 метров в минуту, но та же машина при обработке стали толщиной 20 мм снижает скорость всего до 0,5 метра в минуту.

Основные взаимосвязи скорости и мощности:

- Тонколистовая сталь (менее 3 мм): Достигается максимальная скорость; уменьшите мощность, чтобы предотвратить прожиг и чрезмерную зону термического влияния

- Среднелистовая сталь (3–10 мм): Соблюдайте баланс между скоростью и мощностью; этот диапазон обеспечивает наибольшую гибкость при настройке параметров

- Толстолистовая сталь (свыше 10 мм): Скорость становится ограничивающим фактором; обычно требуется максимальная мощность

Что происходит, если установить слишком высокую скорость? Лазер не имеет достаточного времени выдержки, чтобы полностью расплавить материал, в результате чего получаются неполные резы или чрезмерное образование шлака на нижнем крае. Если же установить слишком низкую скорость, возникает увеличенная зона термического влияния, возможны следы подгорания и потеря производственного времени.

Для операторов станков лазерной резки металла, которые используются ежедневно, установление базовых параметров для типовых толщин материала устраняет необходимость в догадках. В приведённой ниже таблице указаны начальные точки настройки, основанные на отраслевых стандартах конфигураций волоконных лазеров:

| Номер калибра | Толщина (мм) | Толщина (дюймы) | Рекомендуемая мощность | Типичная скорость (м/мин) |

|---|---|---|---|---|

| 22 калибр | 0.76 | 0.030 | 1000-1500W | 25-35 |

| 20 калибр | 0.91 | 0.036 | 1000-1500W | 20-30 |

| калибр 18 | 1.27 | 0.050 | 1500-2000Вт | 15-25 |

| калибр 16 | 1.52 | 0.060 | 1500-2000Вт | 12-20 |

| толщина стального листа 14-го калибра | 1.98 | 0.078 | 2000-3000W | 8-15 |

| 12 gauge | 2.66 | 0.105 | 2000-3000W | 6-12 |

| толщина стального листа 11-го калибра | 3.04 | 0.120 | 3000-4000 Вт | 5-10 |

| калибр 10 | 3.43 | 0.135 | 3000-4000 Вт | 4-8 |

| 7 калибр | 4.55 | 0.179 | 4000-6000 Вт | 3-6 |

| 3 калибр | 6.07 | 0.239 | 6000-8000 Вт | 2-4 |

Эта таблица калибров листового металла служит отправной точкой отсчёта, однако конкретный станок, марка стали и вспомогательный газ потребуют тонкой настройки. Углеродистая сталь с использованием кислорода обычно режется на 20–30 % быстрее указанных значений, тогда как нержавеющая сталь с азотом может требовать скоростей, находящихся в нижней части этих диапазонов.

Методы оптимизации положения фокуса

Если мощность и скорость — это двигатель вашего процесса резки, то положение фокуса — это руль. Настройка положения фокальной точки лазерного луча относительно поверхности материала кардинально меняет характеристики реза. Согласно Руководству по фокусировке FINCM Future , положение фокуса определяет, как лазерная энергия распределяется по толщине пластины, влияя на ширину реза, распределение тепла, удаление шлака и общее качество реза.

Варианты положения фокуса:

- Нулевой фокус (на поверхности): Фокальная точка находится точно на поверхности материала. Наилучший выбор для тонких листов углеродистой стали, где малое пятно лазера обеспечивает высокоточные резы с гладкими краями и высокой скоростью резки.

- Положительный фокус (над поверхностью): Фокальная точка расположена над поверхностью материала. Широко используется при резке кислородом средней толщины углеродистой стали, концентрируя энергию вблизи поверхности для ярких, чистых резов с отличной вертикальностью.

- Отрицательный фокус (под поверхностью): Фокус расположен внутри материала. Идеально подходит для толстых плит из углеродистой стали, обеспечивает более глубокое проникновение и ускоряет плавление. Этот метод может увеличить скорость резки на 40–100% по сравнению с традиционными методами положительного фокуса.

Звучит сложно? Вот практическое применение: при резке листового металла по таблице калибров начинайте с нулевого фокуса для толщины менее 3 мм. Для стали толщиной 14 калибра и аналогичных средних материалов экспериментируйте с небольшими корректировками положительного фокуса. При переходе к более толстым листам, превышающим толщину стали 11 калибра, отрицательный фокус становится всё более ценным для поддержания скорости производства.

Рекомендации по настройке фокуса:

Правильная калибровка фокуса требует систематических испытаний. Выполните тест с наклонной линией, прорезав диагональную линию на слегка наклонном заготовке. Точка, где рез наиболее узкий и чистый, указывает оптимальное положение фокуса для данной комбинации материала и толщины.

Для производителей, стремящихся к стабильным результатам при работе с различными толщинами материала, рекомендуется фиксировать настройки фокусировки вместе с параметрами мощности и скорости. Это создаёт исчерпывающий справочник, позволяющий избежать метода проб и ошибок при переходе между разными задачами. Правильное положение фокуса, соответствующий уровень мощности и оптимальная скорость резки в совокупности составляют основу надёжных и качественных операций лазерной резки.

После того как параметры резки были оптимизированы для различных толщин стали, стоит понять, как лазерная резка соотносится с альтернативными технологиями, особенно если имеются определённые требования к проекту или ограничения по бюджету.

Лазерная резка по сравнению с альтернативными методами резки стали

Вы отлично разбираетесь в параметрах лазерной резки, но есть вопрос, который стоит задать: всегда ли лазер является оптимальным выбором для вашего проекта? Честный ответ — нет. Хотя лазерные технологии обеспечивают непревзойдённую точность при резке тонколистовой стали, альтернативные методы металлообработки иногда могут предложить лучшее соотношение цены и качества в зависимости от толщины материала, объёмов производства и требований к качеству.

Понимание того, когда следует выбирать лазер вместо плазменной, гидроабразивной или механической резки, может сэкономить вам тысячи на эксплуатационных расходах и помочь более конкурентоспособно участвовать в тендерах. Согласно Комплексным испытаниям Wurth Machinery , многие успешные мастерские в конечном итоге используют несколько технологий резки, чтобы охватить более широкий спектр задач. Давайте рассмотрим, в каких случаях каждый из методов наиболее эффективен.

Лазер или плазма для проектов с листовой сталью

Спор между лазерной и плазменной резкой часто сводится к простому вопросу: насколько толстый ваш материал? Для листовой стали толщиной менее 1/4 дюйма доминирует лазерная резка. Как только речь заходит о более толстых плитах, соотношение кардинально меняется в пользу плазмы.

Плазменная резка использует электрическую дугу и сжатый газ, чтобы расплавить и выбросить проводящие металлы. Температура плазменной дуги достигает 45 000 °F, мгновенно плавя материал вдоль заданного пути. Согласно руководству StarLab CNC за 2025 год, мощная плазменная система может резать сталь толщиной 1/2" со скоростью более 100 дюймов в минуту, что делает её самым быстрым вариантом для средних и толстых металлических плит.

Где выигрывает лазерная резка:

- Требования к точности: Лазер обеспечивает допуски ±0,002", в то время как у плазмы они составляют ±0,015–0,020"

- Качество кромки: Почти полированные поверхности зачастую не требуют дополнительной обработки

- Сложные геометрии: Сложные узоры, маленькие отверстия и мелкие детали, которые плазма просто не может воспроизвести

- Тонкие материалы: Листы толщиной менее 1/4" режутся быстрее и чище с использованием лазерных технологий

Где выигрывает плазменная резка:

- Густые материалы: Стальные пластины толщиной от 1/2" до 2"+ значительно быстрее режутся плазменной резкой

- Первоначальная инвестиция: Полный комплект промышленного лазерного станка для резки стоит значительно дороже сопоставимых плазменных систем

- Операционные расходы: Более низкая стоимость расходных материалов и упрощённое обслуживание

- Резка под фаску: Превосходная возможность подготовки сварных швов на конструкционной стали

Разница в стоимости требует внимания. Согласно Анализу затрат StarLab CNC , полная плазменная система стоит около 90 000 долларов США, в то время как водоструйная система аналогичного размера стоит около 195 000 долларов США. Лазерные системы сопоставимого размера рабочего стола могут превышать обе эти суммы, хотя разрыв сокращается по мере совершенствования технологии волоконных лазеров.

Когда водоструйная резка или гильотинная резка являются более предпочтительными

Водоструйная резка использует воду под высоким давлением, смешанную с абразивными частицами, чтобы вытравливать материал по заданной траектории. Работая при давлении до 90 000 PSI, водоструйные системы способны резать практически любой материал без выделения тепла. Этот процесс холодной резки означает отсутствие деформации, отсутствие закалки и отсутствие зон термического воздействия.

Почему вы выберете водоструйную резку вместо лазерной для стали? Ответ кроется в чувствительности к теплу. Когда вы режете детали, которые будут проходить ответственную последующую обработку, например, точное гибание или операции соединения, подобные тем, что сравниваются в дискуссиях о сварке MIG и TIG, устранение тепловых деформаций становится первостепенной задачей. Водоструйная резка обеспечивает такую возможность, но с более низкой скоростью резки.

Механическая резка ножницами предлагает ещё один альтернативный способ для простых прямолинейных разрезов. Вырубной станок или гидравлические ножницы обрабатывают листовую сталь быстрее любого термического метода, если геометрия детали это позволяет. В чём компромисс? Вы ограничены прямыми линиями и базовыми формами. Для высокотиражного производства прямоугольных заготовок или полос резка ножницами остаётся наиболее экономичным вариантом станка для резки металла.

Рынок водоструйной резки быстро растет, и по прогнозам анализа рынка Wurth Machinery к 2034 году его объем превысит 2,39 млрд долларов. Этот рост отражает растущий спрос на резку без нагрева в аэрокосмической промышленности, медицине и точном машиностроении.

| Тип технологии | Уровень точности | Диапазон толщины | Качество кромки | Эксплуатационные расходы | Лучшие применения |

|---|---|---|---|---|---|

| Лазерная резка | ±0,002" (отлично) | До 1" (оптимально до 1/4") | Почти полированный, требуется минимальная отделка | Умеренная (волоконная) до высокой (CO2) | Тонкие листы, сложные узоры, прецизионные детали |

| Плазменная резка | ±0.015-0.020" | 0,018" до 2"+ (оптимально 1/2"+) | Хорошо с HD-плазмой, может потребоваться дополнительная обработка | Низкий | Строительная сталь, тяжелое оборудование, толстые пластины |

| Резка водяной струей | ±0.003-0.005" | До 12" (любой материал) | Хорошо, отсутствие искажений от тепла | Высокая (расход абразива) | Теплочувствительные детали, комбинированные материалы, аэрокосмическая промышленность |

| Механическая стрижка | ±0.005-0.010" | До 1/2" (типично) | Чистая резка на тонком материале, может деформировать края | Очень низкий | Прямые резы, прямоугольные заготовки, большой объем |

Правильный выбор технологии:

При оценке подходящей технологии для вашего цеха рассмотрите следующие факторы:

- Типичная толщина материала: Если 80% вашей работы связаны с листовой сталью толщиной менее 1/4", лазер обеспечивает наилучшую стоимость. Производители из толстого листа больше выигрывают от плазменной резки.

- Требования к точности: Детали, требующие жестких допусков или сложной геометрии, нуждаются в возможностях лазерной или водоструйной резки.

- Необходимость последующей обработки: Когда последующие операции, такие как сварка TIG или MIG, требуют кромок без оксидов, лазерная резка с азотом или водоструйная резка устраняют необходимость шлифовки.

- Объем производства: Для изделий большого объема с простыми формами может быть оправдано использование специализированного оборудования для гильотинной резки вместе с лазером.

- Разнообразие материалов: Цеха, обрабатывающие неметаллические материалы наряду со сталью, выигрывают от универсальной совместимости водоструйной резки с различными материалами.

На практике большинство развивающихся цехов по обработке металла в конечном итоге используют несколько технологий. Плазменная и лазерная резка часто хорошо сочетаются, охватывая диапазон от точной обработки тонкого материала до тяжелых конструкционных сталей. Добавление водоструйной резки расширяет ваши возможности практически на любые материалы без теплового воздействия. Понимание этих взаимодополняющих технологий помогает вам планировать инвестиции в оборудование, которые будут расти вместе с вашим бизнесом.

Теперь, когда вы понимаете, как лазерная резка соотносится с альтернативными технологиями, давайте рассмотрим руководства по проектированию и требования к подготовке материалов, которые обеспечат успешное выполнение ваших проектов лазерной резки с самого начала.

Руководства по проектированию и требования к подготовке материалов

Вы выбрали тип лазера, оптимизировали параметры резки и понимаете, как ведут себя различные марки стали. Но именно правильный подход к проектированию и подготовке материала до начала работы лазера отличает любительское производство от профессиональной обработки листового металла. Ошибки в проектировании или недостаточная подготовка материала сводят на нет даже идеально настроенный лазерный станок для резки листового металла.

Реальность такова: большинство дефектов резки и задержек в производстве вызваны проблемами на предыдущих этапах. Согласно руководству Xometry по проектированию, соблюдение минимальных расстояний между элементами обеспечивает целостность каждого реза. Игнорируйте эти рекомендации, и вы потратите часы на переделку деталей, которые с самого начала должны были быть выполнены правильно.

Правила проектирования деталей из стали, вырезаемых лазером

Представьте, что вы спроектировали красивую деталь в CAD-программе, а затем обнаружили, что её невозможно изготовить без искажений или чрезмерного количества отходов. Это происходит постоянно, когда проектировщики игнорируют физические реалии взаимодействия станка для резки листового металла с материалом. Лазерный луч имеет конечную ширину (зазор), тепло распространяется за пределы зоны реза, а тонкие элементы могут деформироваться или рваться в процессе обработки.

Руководство по минимальным элементам:

Для каждого листа металла существуют практические ограничения по минимальному расстоянию между элементами, при котором не нарушается структурная целостность. Согласно техническим характеристикам Xometry, это критически важные минимумы для надёжных результатов лазерной резки листового металла:

- Минимальное расстояние от отверстия до края: 2× толщина материала (ТМ) или 0,125 дюйма, в зависимости от того, что меньше. Размещение отверстий ближе может привести к разрыву или деформации, особенно если деталь в дальнейшем подвергается гибке.

- Минимальное расстояние между отверстиями: 6× ТМ или 0,125 дюйма, в зависимости от того, что меньше. Более узкий шаг создаёт слабые перемычки между элементами, которые могут деформироваться под действием термического напряжения.

- Минимальные рельефные прорези: 0,010" или 1× MT, в зависимости от того, что больше. Рельефные прорези предотвращают разрыв материала в углах при последующих операциях гибки.

- Минимальные внутренние скругления углов: 0,5× MT или 0,125", в зависимости от того, что меньше. Острые внутренние углы концентрируют напряжение и увеличивают риск трещин.

- Минимальная толщина выступа: 0,063" или 1× MT, в зависимости от того, что больше. Перемычки удерживают вложенные детали на месте во время резки; если они слишком тонкие, они преждевременно сломаются.

- Минимальная толщина паза: 0,040" или 1× MT, в зависимости от того, что больше. Узкие пазы могут закрыться из-за теплового расширения во время резки.

Размещение перемычек для компактно расположенных деталей:

Когда вы режете несколько деталей из одной металлической пластины, размещение перемычек становится критически важным. Перемычки — это небольшие мостики из материала, которые удерживают детали на месте до завершения резки. Неправильное размещение перемычек приводит к смещению деталей в середине резки, что портит как саму смещенную деталь, так и всё вокруг неё.

Считайте компоновку деталей процессом, аналогичным Тетрису, по словам Документации DFM MakerVerse . Цель — разместить разрозненные детали на одном листе с максимальной эффективностью. Помимо экономии материала, оптимальная раскладка уменьшает время обработки и энергозатраты. При раскладке учитывайте возможную сборку и последовательность операций, чтобы минимизировать перемещения и ручное обращение.

Размещайте фиксирующие перемычки стратегически:

- Размещайте перемычки на прямых кромках, а не на криволинейных, чтобы их было легче удалять

- Используйте не менее двух перемычек на деталь, чтобы предотвратить её вращение

- Равномерно распределяйте перемычки по периметру для сбалансированной поддержки

- Избегайте размещения перемычек в местах, где после их удаления должны соблюдаться критические размеры

Текст и специальные элементы:

Добавляете текст в свой проект? Убедитесь, что вы выполнили операцию «разбить» или преобразовали текст в контуры перед отправкой файлов на лазерную резку. Согласно руководству Xometry по подготовке файлов, активный текст может отображаться на экране, но при этом фактически не будет переведён в контуры для резки. Кроме того, символы с замкнутыми контурами, такие как D, O, P и Q, должны иметь мостки в стиле трафарета, чтобы центральные части не выпали.

Для пазов и вырезов проектируйте конструктивные элементы с учетом их фактической требуемой ширины, даже если она совпадает с толщиной реза. Добавление скруглений типа «леденец» на одном или обоих концах пазов помогает компенсировать начальное отверстие, которое обычно больше, чем толщина реза.

Лучшие практики подготовки материала

Ваш дизайн идеален. Теперь возникает вопрос: готов ли ваш материал к резке? Состояние поверхности, плоскостность и чистота напрямую влияют на качество реза, отделку кромок и даже срок службы оборудования. Пропуск этапов подготовки вызывает проблемы, которые невозможно решить никакой настройкой параметров.

Контрольный список подготовки поверхности:

- Удаление ржавчины: Поверхностная ржавчина рассеивает лазерный луч, снижая эффективность резки и приводя к неравномерным кромкам. Перед загрузкой материала зачистите ржавые участки щеткой, дробеструйной обработкой или химическим способом.

- Удаление масла и загрязнений: Режущие масла, отпечатки пальцев и защитные покрытия могут мешать поглощению лазера или создавать опасные пары. Очищайте алюминиевые и стальные листы с помощью подходящих растворителей.

- Оценка окалины: Тяжелая окалина на горячекатаной стали влияет на поглощение лазером. Небольшое количество окалины может быть допустимо; при сильном загрязнении требуется шлифовка или травление для достижения наилучших результатов.

- Обработка защитной пленки: Некоторые материалы поставляются с защитной пластиковой пленкой. Необходимо решить, следует ли резать через нее (это усложняет обработку) или удалить ее (что подвергает поверхность повреждениям при обращении).

Требования к плоскостности:

Лазерная резка требует абсолютно плоского материала. Расстояние фокусировки между режущей головкой и заготовкой обычно измеряется долями миллиметра. Искривленный, выпуклый или волнистый материал нарушает это критически важное расстояние, что приводит к неравномерной резке, чрезмерному образованию шлака или даже столкновению головки с материалом.

Согласно Руководству по лучшим практикам MakerVerse , соблюдение расстояния между контурами резки не менее чем в два раза превышающего толщину листа, помогает избежать деформации во время обработки. Однако старт с плоского материала одинаково важен. Проверяйте поступающий материал на наличие коробления и либо выравнивайте его механически, либо отклоняйте листы, превышающие допустимые допуски.

Для мастерских, регулярно работающих с листовой сталью, инвестиции в выравнивающий станок окупаются за счёт снижения объёма отходов и улучшения качества резки. Даже незначительная волнистость, которая на глаз кажется допустимой, может вызвать существенные колебания фокуса по всей большой рабочей зоне резки.

Выбор стандартной толщины:

Проектирование с учётом стандартных толщин материала предотвращает задержки при закупке и снижает затраты. Согласно руководствам Xometry по материалам, резка листов зависит от стандартных размеров заготовок, что обеспечивает экономичность и быстрое выполнение заказов. Если толщина вашего проекта попадает в диапазон допусков стандартной толщины, производители будут использовать именно эту стандартную толщину для проекта.

Указание нестандартной толщины ведёт к задержкам при закупке материала и повышению цен. Если только ваше применение специально требует уникальной толщины, проектируйте с использованием распространённых размеров толщины, указанных в стандартных таблицах калибров листового металла.

Преимущества DFM:

Правильная поддержка проектирования с учетом технологичности (DFM) превращает хорошие проекты в отличные детали. Когда инженеры консультируются с производителями на этапе проектирования, они выявляют проблемы с технологичностью до того, как те превратятся в дорогостоящую переделку или брак. Это сотрудничество охватывает все аспекты — от размещения элементов до выбора материалов и последовательности операций.

Для автомобильных применений, где точность и стабильность являются обязательными требованиями, всесторонняя поддержка DFM становится особенно ценной. Работа с производителями, предлагающими быструю обратную связь по реализуемости конструкции, например Shaoyi (Ningbo) Metal Technology с их ответом по запросу в течение 12 часов, помогает оптимизировать конструкции для лазерной резки еще до начала производства. Их подход сочетает экспертизу в области DFM с системами качества, сертифицированными по IATF 16949, обеспечивая соответствие ходовых частей, подвески и несущих компонентов стандартам автопромышленности — от первого прототипа до массового производства.

Инвестиции в предварительный анализ технологичности конструкции окупаются за счёт снижения отходов материалов, ускорения производственных циклов и получения деталей, которые правильно подходят с первого раза. Независимо от того, изготавливаются ли простые кронштейны или сложные сборки, соблюдение этих рекомендаций по проектированию и требований к подготовке закладывает основу для успешного лазерной резки.

После оптимизации ваших конструкций и правильной подготовки материалов давайте рассмотрим, как различные отрасли используют лазерную резку листовой стали для своих конкретных производственных задач.

Промышленные применения лазерной резки листовой стали

Теперь, когда вы понимаете, как проектировать и подготавливать материалы для лазерной резки, настало время увидеть, где эта технология действительно доказывает свою ценность: в реальных производственных применениях в различных отраслях. От автомобиля, на котором вы ездите, до здания, в котором вы работаете, компоненты из листовой стали, вырезанные лазером, повсюду. Каждая отрасль использует эту технологию по-своему, адаптируя параметры резки, выбор материалов и процессы отделки для удовлетворения своих уникальных требований.

Согласно Руководство Accurl по применению , технология лазерной резки преобразила различные отрасли благодаря своей точности и универсальности — от создания детализированных ювелирных изделий до производства критически важных компонентов в аэрокосмической и автомобильной промышленности. Возможность работы с нержавеющей сталью, углеродистой сталью и специальными сплавами делает лазерную резку незаменимой для современных операций по обработке стали.

Автомобильная и транспортная отрасли

Автомобильная промышленность является одним из крупнейших потребителей листовой стали, обработанной лазерной резкой. Почему? Потому что транспортные средства требуют тысячи прецизионных компонентов, которые должны идеально сочетаться друг с другом и при этом соответствовать строгим стандартам безопасности и производительности. Традиционные механические методы резки приводят к быстрому износу инструмента, а вырубка постепенно ухудшает качество реза при обработке высокопрочной стали.

Лазерная резка решает эти задачи и обеспечивает гибкость проектирования, недостижимую при использовании традиционных методов. Технология позволяет работать непрерывно в течение длительного времени и значительно сокращает время на подготовку производства. Импортируя графические шаблоны непосредственно в системы ЧПУ, можно легко вырезать стальные детали без необходимости создания множества различных форм.

Распространённые области применения лазерной резки стали в автомобилестроении:

- Кузовные панели и элементы рамы: Двери, панели крыши, крышки багажника и конструкционные элементы из закалённой стали, высокопрочной стали или оцинкованной стали

- Конструкции шасси: Множество труб и шлангов, используемых для поддержки и соединения различных компонентов шасси, адаптированных под разные модели автомобилей

- Детали подвески: Кронштейны, монтажные пластины и компоненты рычагов подвески, требующие высокой точности размеров и стабильного качества

- Компоненты системы выпуска газов: Выхлопные трубы и соединители, требующие точной резки для обеспечения эффективности по выбросам и безопасности

- Детали топливной системы: Трубы и соединители в топливных системах, требующие точного производства для правильной подачи топлива

- Элементы системы охлаждения: Радиаторы и охлаждающие трубы, изготовленные для эффективного отвода тепла

Интеграция лазерной резки с системами ЧПУ значительно повышает эффективность оборудования у производителей металлоконструкций, обслуживающих автомобильных клиентов. Эта технология позволяет производителям изготавливать компоненты, соответствующие строгим допускам, сохраняя при этом структурную целостность, необходимую для безопасности транспортных средств.

Для автопроизводителей, нуждающихся в полных решениях по компонентам, производители, сертифицированные по IATF 16949, такие как Shaoyi (Ningbo) Metal Technology комбинируют лазерную резку с металлической штамповкой для производства прецизионных сборок. Их подход охватывает всё — от быстрого прототипирования за 5 дней до автоматизированного массового производства, обеспечивая соответствие деталей шасси, подвески и конструкционных компонентов высоким требованиям к качеству, предъявляемым автомобильными производственными цепочками.

Архитектурные и декоративные стальные панели

Пройдитесь по любому современному коммерческому зданию, и вы встретите лазерно-вырезанные стальные панели в фасадах, внутренних перегородках, ограждениях лестниц и декоративных экранах. Строительная отрасль активно использует лазерную резку благодаря её способности создавать как функциональные конструктивные элементы, так и визуально выразительные архитектурные решения.

Способность технологии резать толстые стальные пластины, обеспечивая при этом точные и чистые края, делает её чрезвычайно ценной в строительстве, согласно обзору отрасли компании Accurl. Независимо от того, используется ли нержавеющая сталь для несущих конструкций или декоративных элементов, лазерная резка обеспечивает сочетание прочности и эстетической привлекательности, которое высоко ценится в современной архитектуре.

Архитектурные и декоративные применения:

- Фасады зданий: Перфорированные стальные панели, регулирующие поступление света, вентиляцию и визуальную приватность, одновременно создавая уникальный образ зданий

- Внутренние перегородки: Декоративные экраны и перегородки с замысловатыми геометрическими узорами, которые невозможно экономически эффективно изготовить традиционными методами

- Компоненты лестниц: Косоуры, ограждения и декоративные балясины, сочетающие конструктивные требования с эстетическими соображениями

- Индивидуальные металлические вывески: Коммерческие вывески, системы навигации и художественные инсталляции с точным нанесением букв и логотипов

- Мебель и оборудование: Столы, стеллажи, светильники и торговые витрины с детализированными дизайнами и чистыми поверхностями

Многие архитектурные проекты требуют порошкового покрытия после лазерной резки, чтобы обеспечить долговечность и варианты цветового оформления. Чистые кромки, полученные при правильно настроенной лазерной резке, обеспечивают отличное сцепление краски и стабильные результаты отделки на больших сериях панелей.

Промышленное оборудование и точные детали

Помимо автомобильных и архитектурных применений, лазерная резка листовой стали удовлетворяет бесчисленные потребности промышленного производства. От оборудования для переработки пищевых продуктов до сельскохозяйственной техники — точность и воспроизводимость лазерной резки соответствуют строгим требованиям в различных отраслях.

Промышленные применения:

- Корпуса и кожухи оборудования: Шкафы управления, ограждения машин и защитные крышки, требующие точных вырезов для компонентов и вентиляции

- Сельскохозяйственная техника: Детали тракторов, части комбайнов и навесное оборудование, эксплуатируемые в жестких условиях, где необходимы надежность и долговечность

- Оборудование для пищевой и напитковой промышленности: Компоненты из нержавеющей стали для технологического оборудования и упаковочных систем, отвечающих строгим санитарным нормам

- Компоненты медицинских устройств: Хирургические инструменты, корпуса оборудования и компоненты имплантов, требующие исключительной точности и биосовместимых материалов

- Корпуса электроники: Шасси, кронштейны и монтажные пластины для телекоммуникационных, вычислительных и промышленных систем управления

- Компоненты для энергетического сектора: Детали для ветряных турбин, систем крепления солнечных панелей и оборудования для производства электроэнергии

Универсальность лазерной резки при работе с различными толщинами и типами материалов обеспечивает производителям возможность соответствовать конкретным требованиям самых разных проектов — от тяжелой стали до тонколистовых материалов для прецизионных применений.

При поиске металлообрабатывающих предприятий поблизости или мастерских по обработке металла поблизости ищите компании, которые сочетают возможности лазерной резки с комплексными услугами по отделке и сборке. Наилучшие варианты металлообработки поблизости предлагают комплексные решения — от проектирования до доставки, — что снижает сложность цепочки поставок и обеспечивает стабильное качество всех компонентов.

Общее, что объединяет все эти области применения? Способность лазерной резки обеспечивать точность, воспроизводимость и гибкость проектирования, которые традиционные методы резки просто не могут обеспечить. Независимо от того, производите ли вы автомобильные компоненты, архитектурные панели или промышленное оборудование, понимание того, как оптимизировать лазерную резку листовой стали для вашего конкретного применения, превращает эту технологию из производственного процесса в конкурентное преимущество.

Часто задаваемые вопросы о лазерной резке листовой стали

1. Можно ли выполнять лазерную резку стального листа?

Да, лазерная резка очень эффективна для стальных листов. Волоконные лазеры отлично справляются с резкой тонкой и средней по толщине стали (до 20 мм) с исключительной точностью и скоростью. Лазеры СО2 обрабатывают более толстые стальные пластины, особенно при использовании кислородного вспомогательного газа. Процесс подходит для углеродистой, нержавеющей и оцинкованной стали, причем каждая требует определенной настройки параметров для достижения наилучшего качества кромки и минимального количества дефектов.

2. Сколько стоит лазерная резка стали?

Стоимость лазерной резки стали зависит от толщины материала, сложности и объема. Стоимость наладки обычно составляет от 15 до 30 долларов США за заказ, а расценки на труд — около 60 долларов США в час за дополнительные работы, выходящие за рамки стандартной резки. Волоконные лазеры имеют более низкие эксплуатационные расходы по сравнению с системами СО2 благодаря более высокой эффективности (свыше 90% против 5–10%), хотя первоначальные капитальные затраты на оборудование выше. Многие производители предлагают мгновенные онлайн-расчеты стоимости на основе загрузки файлов DXF или STEP.

3. Какой марки сталь используется для лазерной резки?

Различные марки стали хорошо подходят для лазерной резки. Углеродистые стали, такие как A36, 1018 и 1045, режутся чисто с минимальным образованием наплывов. Для нержавеющих сталей, включая 304 и 316, требуется азот в качестве вспомогательного газа для получения кромок без оксидов. Малоуглеродистые стали S275, S355 и S355JR являются популярными выборами для конструкционных применений. Каждая марка требует настроенных параметров, основанных на составе и толщине материала, для получения стабильных результатов.

4. Какой материал никогда не следует резать на лазерном станке?

Избегайте лазерной резки материалов, выделяющих токсичные пары или повреждающих оборудование. При резке ПВХ и винила выделяется хлористый газ. Кожа, содержащая хром (VI), образует опасные соединения. Углепластик может воспламениться и повредить оптику. Хотя оцинкованную сталь можно резать при наличии надлежащей вентиляции, цинковое покрытие выделяет вредные пары, требующие эффективных систем отвода и защиты оператора.

5. В чём разница между волоконными и CO2-лазерами при резке стали?

Волоконные лазеры работают на длине волны 1,06 мкм, которую сталь эффективно поглощает, что делает их в 3–5 раз быстрее при обработке тонких материалов с более жёсткими допусками. Лазеры СО2 с длиной волны 10,6 мкм подходят для более толстых плит (10–100 мм) и предприятий, работающих с различными материалами. Волоконные лазеры обеспечивают энергоэффективность более 90 %, срок службы более 25 000 часов и минимальное техническое обслуживание по сравнению с КПД лазеров СО2 в пределах 5–10 % и необходимостью регулярной юстировки зеркал.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —