Секреты лазерной резки стали: от ограничений по толщине до идеальной отделки

Понимание лазерной резки стали и ее роли в производстве

Представьте себе луч света, настолько точно сфокусированный, что он может разрезать твердый металл с хирургической точностью. Именно это и происходит при работе с лазерной резкой стали — методом прецизионного производства, который изменил подход отраслей к изготовлению металлических конструкций.

По своей сути лазерная резка стали заключается в направлении высокофокусированного лазерного луча по траектории, запрограммированной с помощью компьютера. Когда эта сконцентрированная энергия попадает на поверхность стали, материал быстро нагревается до точки плавления, возгорания или испарения. Результат? Чистые и точные разрезы, которым традиционные методы просто не могут сравниться. Вспомогательный газ — обычно кислород или азот — затем удаляет расплавленный материал, оставляя гладкие, острые кромки, свободные от заусенцев.

Эта технология стала незаменимой в современном производстве. От компонентов автомобильных шасси до сложных архитектурных элементов — лазерная резка стали используется повсеместно, где важна точность. Предприятия по обработке стали теперь полагаются на Лазерные системы с ЧПУ для получения воспроизводимых результатов, будь то изготовление одного прототипа или тысяч идентичных деталей.

Современные лазерные системы резки металла способны обеспечивать размерные допуски до ±0,1 мм, что делает их идеальными для применений, где точность — не просто преимущество, а базовое требование.

Чем лазерная резка отличается от традиционной резки стали

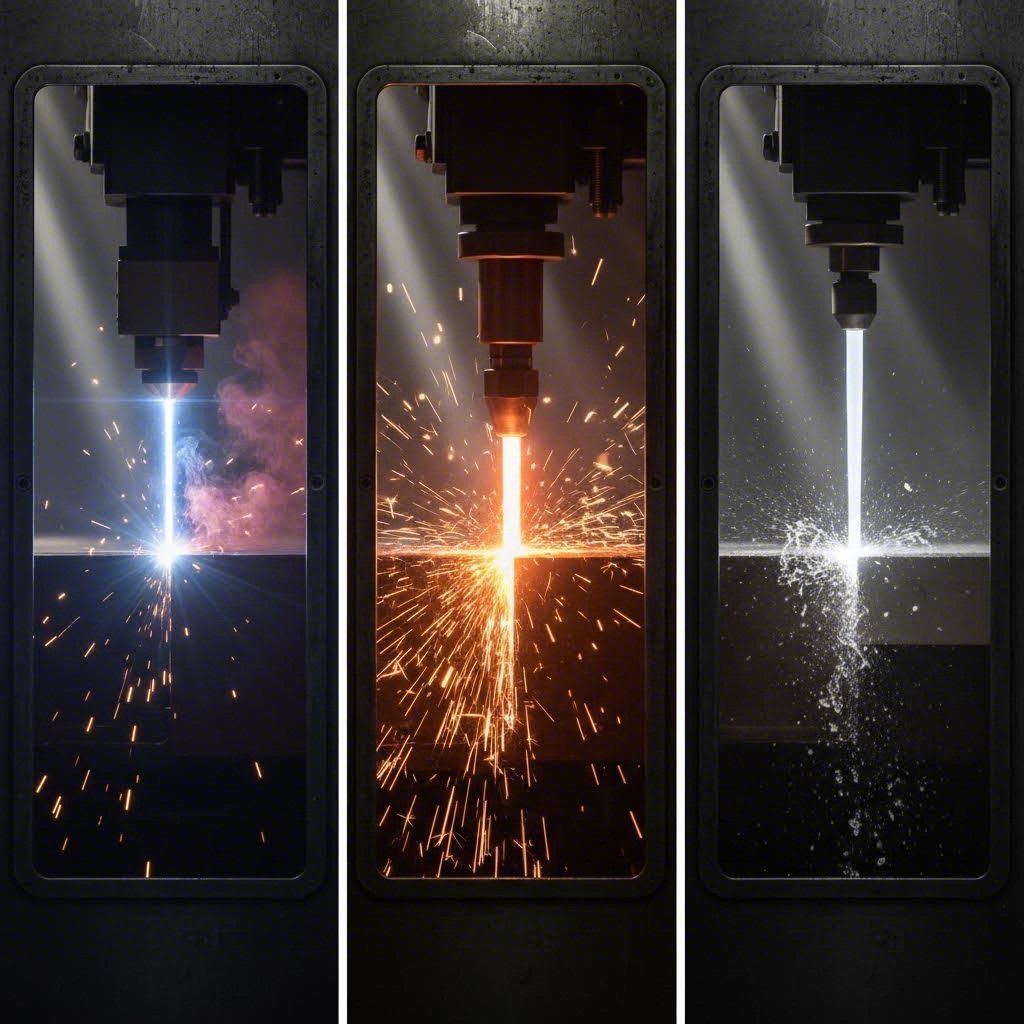

Традиционные методы резки стали — гильотинная резка, пиление или плазменная резка — имеют одно общее ограничение: физический контакт между инструментом и материалом. Этот контакт вызывает механический износ, привносит вибрации и ограничивает сложность выполняемых резов.

Лазерная резка полностью устраняет эти ограничения. Между инструментом и материалом нет прямого контакта, что означает:

- Отсутствие механического износа режущих компонентов

- Снижение требований к обслуживанию со временем

- Возможность выполнения сложных геометрических форм и узких углов, недоступных для физических инструментов

- Стабильное качество кромки без дополнительных этапов отделки

Когда вы работаете с высокопрочными материалами, где важна прочность на растяжение, этот бесконтактный метод сохраняет механические свойства материала в зоне реза. Традиционные методы часто ухудшают эти свойства из-за чрезмерного нагрева или механических напряжений.

Научная основа термического разделения стали

Итак, как же лазерная резка стали работает на уровне материала? Процесс основан на так называемом фототермическом эффекте, известном инженерам.

Когда высокоэнергетический лазерный луч попадает на поверхность стали, материал поглощает эту энергию и почти мгновенно преобразует её в тепло. Локальная температура повышается настолько быстро, что сталь переходит из твёрдого состояния в жидкое — или даже непосредственно в парообразное — в течение миллисекунд. Именно такое концентрированное воздействие энергии обеспечивает высокую точность резки.

Ключевой параметр здесь — плотность мощности: количество лазерной энергии, подаваемой на единицу площади. Более высокая плотность мощности означает более быстрый нагрев и более эффективную резку. Системы ЧПУ точно контролируют этот процесс, регулируя скорость подачи, мощность лазера, фокусировку луча и другие параметры в зависимости от конкретного типа и толщины стали.

Именно такой уровень контроля заставляет специалистов по металлообработке всё чаще выбирать лазерные технологии. Все настройки можно точно откалибровать под ваши конкретные требования — будь то серийное производство или сложные уникальные детали. Результат — процесс, который не только точен, но и экологичен, так как образуется минимальное количество отходов, а также отсутствует необходимость в смазочных маслах, требующих последующей очистки.

Волоконный лазер против CO2-лазера для обработки стали

Теперь, когда вы понимаете, как работает лазерная резка, следующий вопрос: какую технологию лазера вам действительно следует использовать? При резке стали вы столкнётесь с двумя основными вариантами — волоконные лазеры и CO2-лазеры. Каждый из них работает на принципиально разных физических основах, и неправильный выбор может стоить вам времени, денег и качества кромки.

Представьте себе: обе технологии создают мощные световые лучи, способные разрезать сталь. Но на этом сходства заканчиваются. Волоконный лазерный станок и станок для резки металла с CO2-лазером различаются по способу генерации луча, длине волны излучаемого света и, в конечном счёте, по эффективности поглощения энергии сталью.

Согласно Анализ EVS Metal за 2025 год , волоконные лазеры сейчас занимают около 60% рынка резки, обеспечивая скорость резки в 3–5 раз выше и эксплуатационные расходы на 50–70% ниже, чем у CO2-систем. Этот сдвиг на рынке говорит о многом относительно того, в каком направлении развивается технология.

| Фактор | Лазерные волокна | Лазер CO2 |

|---|---|---|

| Скорость резки (тонкая сталь) | в 2–5 раз быстрее; до 100 м/мин на тонких материалах | Медленнее; примерно 10-12 м/мин на аналогичных материалах |

| Оптимальный диапазон толщины | Отличные результаты при толщине до 20 мм; возможно резание до 100 мм при использовании высокомощных систем | Превосходное качество кромки при толщине более 25 мм; традиционно предпочтителен для резки толстого листа |

| Энергоэффективность | До 50% эффективности по мощности | кПД 10–15% (от сети) |

| Ежегодные расходы на обслуживание | типично 200-400 долларов США | типично 1000-2000 долларов США |

| Наиболее подходящие области применения | Тонколистовой металл, отражающие металлы (алюминий, медь, латунь), серийное производство | Резка толстого листа, применения, требующие исключительного качества кромки |

| Длина волны | 1,06 мкм (ближний инфракрасный диапазон) | 10,6 мкм (дальний инфракрасный диапазон) |

Преимущества волоконного лазера для тонких стальных листов

Здесь особенно важны физические законы. Волоконный лазер генерирует свет с длиной волны около 1,06 микрометра — ровно в десять раз короче, чем у CO2-лазера с длиной волны 10,6 микрометра. Почему это важно при резке стали?

Поверхности металлов заполнены свободно движущимися электронами, которые отражают длинные волны света. Длинная волна CO2-лазера отражается от металлических поверхностей, теряя значительную часть энергии в виде отражённого света. Более короткая волна волоконного лазера, напротив, эффективнее проникает через это электронное «море», передавая свою энергию непосредственно стали.

Это более высокое поглощение даёт реальные преимущества:

- Резкое увеличение скорости: Волоконный лазер мощностью 4 кВт может резать нержавеющую сталь толщиной 1 мм со скоростью более 30 метров в минуту, тогда как эквивалентный CO2-лазер достигает лишь 10–12 метров в минуту

- Лучшее качество луча: Луч, генерируемый в волоконных оптических системах, сохраняет исключительную фокусировку, обеспечивая меньший размер пятна и более узкие пропилы

- Возможность резки отражающих металлов: Алюминий, медь и латунь — материалы, с которыми системам CO2 работать сложно — эффективно обрабатываются с помощью волоконной технологии

- Снижение эксплуатационных расходов: Потребление энергии снижается примерно на 70% по сравнению с аналогичными системами CO2

Для массового производства деталей из листового металла — таких как корпуса электроники, компоненты систем отопления, вентиляции и кондиционирования или кузовные панели автомобилей — промышленный волоконный лазер обеспечивает большее количество деталей в час при меньшей стоимости каждой единицы. ЧПУ-станок для лазерной резки с волоконным лазером фактически стал стандартом при обработке тонколистовой стали.

Когда лазеры CO2 демонстрируют лучшие результаты при резке стали

Означает ли это, что технология CO2 устарела? Не совсем. Когда толщина стали превышает 20 мм, ситуация начинает меняться.

Лазеры CO2 формируют более широкую прорезь, что на самом деле полезно при резке толстых плит. Более широкий канал реза способствует лучшему удалению расплавленного материала, зачастую обеспечивая более прямые и гладкие кромки с меньшим количеством наплывов — затвердевшего металла, который может оставаться на нижней стороне реза.

Рассмотрите следующие случаи, в которых системы CO2 по-прежнему остаются конкурентоспособными:

- Толстая нержавеющая сталь: Когда качество кромки важнее скорости резки, CO2-лазер обеспечивает исключительно гладкие, почти блестящие края

- Устаревшие производства: Предприятия с отработанными сетями обслуживания CO2 и подготовленными операторами могут столкнуться с тем, что затраты на переход превышают выгоды для конкретных применений

- Среды с обработкой различных материалов: Производства, перерабатывающие значительные объемы неметаллических материалов вместе со сталью, могут выиграть от универсальности CO2 при работе с органическими материалами, такими как дерево и акрил

Однако стоит отметить, что промышленные технологии лазерной резки продолжают быстро развиваться. Современные волоконные системы высокой мощности теперь достигают 40 кВт и выше, что ставит под сомнение традиционные преимущества CO2 при резке толстых листов Анализе отрасли предполагает, что волоконные лазеры займут 70–80 % применений в металлообработке к 2030 году

Практический вывод? Для большинства задач резки стали в 2025 году — особенно листовой металл толщиной до 20 мм — волоконно-лазерная технология предлагает значительные преимущества по скорости, эффективности и эксплуатационным расходам. Установки с CO2-лазером остаются актуальными для специализированной обработки толстых плит, где высокое качество кромки оправдывает более медленный процесс. Понимание особенностей обеих технологий помогает выбрать правильный инструмент под конкретные требования к стали.

Возможности по толщине стали и ограничения резки

Вы выбрали тип лазерной технологии — теперь возникает ключевой вопрос, который задаёт каждый производитель: какую толщину вы действительно можете резать? Ответ — не одно число. Это взаимосвязь между мощностью лазера, типом материала и требуемым уровнем качества для вашей конкретной задачи.

Вот что многие продавцы оборудования не говорят напрямую: «максимальная толщина резки», указанная в технических характеристиках, редко отражает реальные показатели, достижимые в повседневном производстве. Согласно Данным производства GWEIKE , на самом деле существует три различных уровня толщины, которые вам необходимо понимать: максимальный теоретический, стабильное производство и оптимальные экономические диапазоны резки.

Максимальная глубина резки по номинальной мощности лазера

Мощность лазера, измеряемая в киловаттах (кВт), служит основным показателем возможностей по толщине. Однако зависимость не является чисто линейной. Удвоение мощности не удваивает максимальную толщину — при переходе к более толстым стальным листам физика приводит к снижению отдачи.

| Мощность лазера | Углеродистая сталь (кислород) | Нержавеющая сталь (азот) | Алюминий | Лучшая область применения |

|---|---|---|---|---|

| 1,5–2 кВт | До 10 мм | До 6 мм | До 4 мм | Листовой металл, тонкостенные работы |

| 3–4 кВт | До 16 мм | До 10 мм | До 8 мм | Общее изготовление |

| 6 кВт | До 22 мм | До 16 мм | До 12 мм | Средняя и толстая продукция |

| 10-12 кВт | До 35 мм | До 25 мм | До 20мм | Изготовление тяжелых плит |

| 20 кВт+ | До 60 мм | До 40 мм | До 30 мм | Специализация на сверхтолстых платах |

Заметили что-то важное в этой таблице допустимых значений для листового металла? Углеродистая сталь consistently пропиливается толще, чем нержавеющая сталь или алюминий, при одинаковом уровне мощности. Это происходит потому, что кислородная резка углеродистой стали вызывает экзотермическую реакцию — кислород фактически помогает лазеру, генерируя дополнительное тепло за счёт окисления. Нержавеющая сталь, которую режут азотом для сохранения коррозионной стойкости, полностью зависит только от энергии лазера.

При использовании таблицы размеров калибров для ваших проектов помните, что сталь толщиной 14 калибра составляет примерно 1,9 мм, тогда как сталь толщиной 11 калибра — около 3 мм. Эти тонкие материалы легко разрезаются даже на скромных системах мощностью 1,5–2 кВт, зачастую со скоростью более 30 метров в минуту.

Точные параметры резки тонкостальной стали

Лазерная резка листового металла на тонких материалах требует учёта особых точностных факторов. Здесь особое значение ширина пропила становится решающей для успешного проектирования.

Что именно понимается под пропилом? Это ширина материала, удаляемого в процессе резки — по сути, «толщина» вашей линии реза. На тонких листах ширина пропила обычно составляет от 0,1 мм до 0,3 мм. По мере увеличения толщины материала увеличивается и ширина пропила, достигая на толстых стальных плитах 0,5 мм и более.

Почему это важно? Учтите следующие аспекты точности:

- Эффективность компоновки деталей: Более узкий пропил позволяет размещать детали ближе друг к другу на листе, сокращая расход материала

- Габаритная точность: Ваши проектные чертежи в САПР должны учитывать ширину пропила — если вам нужен паз шириной 10 мм, возможно, придётся запрограммировать 10,2 мм, чтобы компенсировать её

- Возможности по допускам: На материалах толщиной менее 3 мм достижимы допуски до ±0,1 мм; для более толстых материалов типичны допуски от ±0,25 мм до ±0,5 мм

- Минимальные размеры элементов: Отверстия меньше толщины материала становятся проблематичными — для пластины толщиной 5 мм минимальный диаметр отверстий может составлять 5 мм или больше

Согласно руководящим принципам производства Prototech Laser, для тонких материалов допуски могут быть такими малыми, как ±0,005" (0,127 мм), в то время как для более толстых пластин могут требоваться допуски от ±0,01" до ±0,02" (от 0,25 мм до 0,5 мм) в зависимости от типа материала и параметров оборудования

Когда лазерная резка становится нецелесообразной

У каждой технологии есть свои пределы. Знание того, когда следует отказаться от лазерной резки, сэкономит вам время, деньги и избавит от разочарований. Рассмотрите альтернативные методы в следующих случаях:

- Толщина превышает практические пределы: Даже система мощностью 20 кВт испытывает трудности с постоянным качеством при толщине более 50–60 мм для углеродистой стали. Плазменная или газовая резка в этом случае становятся экономически выгоднее

- Угол конусности кромки становится недопустимым: На очень толстых материалах лазерный луч расширяется по мере проникновения, создавая небольшой угол от верха к низу. Если параллельные стенки имеют важное значение, может потребоваться дополнительная механическая обработка.

- Требования к скорости не оправдывают затрат: Резка стали толщиной 25 мм со скоростью 0,3 метра в минуту занимает дорогостоящее оборудование. Плазменная резка обрабатывает ту же толщину в 3–4 раза быстрее при более низкой стоимости эксплуатации.

- Отражающая способность материала создает проблемы с безопасностью: Высокополированные медь и латунь могут отражать лазерную энергию обратно в режущую головку, что создает риск повреждения оборудования.

Практическое правило от опытных производителей: если вы режете толстые плиты только раз в месяц, не подбирайте оборудование под эту редкую задачу. Вместо этого передавайте работу с экстремальной толщиной на аутсорсинг и оптимизируйте своё оборудование под 80–90 % задач, которые приносят реальную прибыль.

Понимание взаимосвязи с толщиной помогает правильно сопоставлять проекты и возможности — а знание своих ограничений зачастую важнее, чем попытки их преодолеть.

Типы стали и выбор материала для лазерной резки

Понимание возможностей по толщине — это только половина дела. Тип стали, который вы режете, кардинально меняет поведение лазера и определяет, соответствуют ли готовые детали техническим требованиям. Разные составы стали по-разному поглощают лазерную энергию, обеспечивают различную отделку кромок и требуют разных параметров обработки.

Представьте себе: углеродистая сталь и нержавеющая сталь 316 могут выглядеть одинаково на вашем складе материалов, но под лазерным лучом они ведут себя как совершенно разные материалы. Согласно анализу производственных процессов компании Amber Steel, понимание этих различий помогает цехам повысить эффективность, контролировать расходы и достигать лучших результатов независимо от сложности проекта.

Ниже приведено подробное описание того, как распространённые марки стали взаимодействуют с технологией лазерной резки:

- Углеродистая сталь (A36, A572): Самый легкий в резке. Низкое содержание углерода (0,05–0,25%) обеспечивает предсказуемые и чистые резы с минимальным образованием наплывов. Подходит для использования как с кислородом, так и с азотом в качестве вспомогательного газа. Отлично подходит для высокоскоростных производственных циклов.

- Листовая нержавеющая сталь (304, 316): Требует использования азота в качестве вспомогательного газа для сохранения коррозионной стойкости. Более низкая теплопроводность на самом деле способствует лазерной резке, концентрируя тепло. Обеспечивает чистые кромки, но режется медленнее по сравнению с аналогичной толщиной из мягкой стали.

- Высокопрочная низколегированная (HSLA) сталь: Сочетает прочность с хорошей совместимостью с лазерной резкой. Может потребоваться корректировка параметров для достижения оптимального качества кромки. Широко используется в строительных и автомобильных конструкциях.

- Износостойкие марки (AR500): Сложны в обработке из-за экстремальной твердости (460–544 по Бринеллю). Наилучшие результаты достигаются при использовании волоконных лазеров, обычно ограничение толщины составляет 0,500 дюйма. Крайне важно минимизировать зону термического влияния, чтобы сохранить свойства твердости.

- Оцинкованный листовой металл: Цинковое покрытие испаряется при резке, образуя дым, который требует достаточной вентиляции. Может привести к несколько более грубым кромкам по сравнению с непокрытой сталью. Предварительная очистка перед резкой необходима редко.

Марки углеродистой стали и производительность лазерной резки

Углеродистая сталь остается рабочая лошадка операций лазерной резки . Его предсказуемое поведение и высокая надёжность делают его идеальным как для новичков, так и для производственных условий, где требуются стабильные результаты.

Почему углеродистую сталь так чисто режут? Ответ заключается в кислородной поддержке процесса резки. Когда вы направляете поток кислорода в зону реза, он вызывает экзотермическую реакцию с нагретой углеродистой сталью. Этот процесс окисления создаёт дополнительное тепло — по сути помогая лазеру выполнять свою работу. Результат? Более высокая скорость резки и возможность обработки более толстых стальных листов по сравнению с использованием азота в качестве вспомогательного газа.

Однако эта реакция с кислородом приводит к образованию оксидного слоя на кромке реза. Для конструкционных применений это редко имеет значение. Для деталей, требующих сварки или порошкового покрытия, может потребоваться легкая шлифовка или очистка перед продолжением. Если вам нужны безупречные кромки без оксидов на углеродистой стали, можно перейти на азот в качестве вспомогательного газа — просто имейте в виду, что скорость резки будет ниже, а расход газа — выше.

Подготовка материала существенно влияет на результат. Согласно Руководящим принципам обработки KGS Steel , чистые поверхности без окалины на марках, таких как A36 или A572, как правило, дают лучшие результаты по сравнению с ржавыми или покрытыми окалиной поверхностями. Перед резкой стальных листов для ответственных применений рассмотрите следующие этапы подготовки:

- Поверхностная коррозия: Легкая поверхностная оксидация обычно хорошо поддается обработке, но толстую окалину следует удалять механическим способом или при помощи проволочной щетки

- Масло и смазка: Резка через загрязненные поверхности вызывает дым и может ухудшить качество кромки — при необходимости протрите растворителем

- Защитные покрытия: Лазеробезопасные бумажные или пластиковые заглушки могут оставаться во время резки; виниловые покрытия следует удалить

- Окалина: Свежая горячекатаная сталь с неповреждённой окалиной, как правило, хорошо поддаётся лазерной резке; отслаивающаяся окалина создаёт проблемы

Специальные стали, осложняющие лазерную резку

Не все стали одинаково хорошо поддаются обработке лазерным лучом. Понимание того, какие материалы выходят за пределы возможностей вашего оборудования, помогает точно рассчитывать стоимость работ, формировать реалистичные ожидания клиентов и определять момент, когда целесообразнее применить альтернативные методы.

Особенности листовой нержавеющей стали: Аустенитные марки, такие как нержавеющая сталь 304 и 316, отлично подходят для лазерной резки благодаря своей однородной структуре и тепловым свойствам. Более низкая теплопроводность по сравнению с углеродистой сталью фактически концентрирует тепло в зоне реза, обеспечивая точность резки и минимальные зоны термического влияния. Однако скорость обработки будет примерно на 30–40 % ниже, чем у углеродистой стали аналогичной толщины.

Для применения нержавеющей стали в пищевой промышленности, медицинском оборудовании или морских условиях использование азота обязательно. Кислород образует слой хромового оксида, который ухудшает коррозионную стойкость, за которую вы платите. Компромисс? Более высокая стоимость газа и снижение скорости резки — но при этом правильно обработанный лист нержавеющей стали сохраняет свои ценные свойства.

AR500 и износостойкие марки: Согласно руководству McKiney Manufacturing по резке AR500, волоконные лазеры являются наилучшим выбором для резки износостойкой стали, когда важны точность, скорость и прочность материала. Твердость AR500 по шкале Бринелля составляет от 460 до 544 единиц — такая высокая твердость ограничивает практическую толщину лазерной резки примерно 0,500".

Критический вопрос с AR500 — управление теплом. Эта сталь достигает своей твёрдости за счёт термообработки. Избыточный тепловой ввод при резке может привести к образованию мягких участков, что сводит на нет смысл использования именно AR500. Волоконные лазеры минимизируют этот риск, создавая более узкую зону термического влияния по сравнению с плазменной или газокислородной резкой.

Особенности алюминиевого листа: Хотя алюминий и не является сталью, он часто используется вместе со сталью в металлообрабатывающих цехах. Его высокая отражательная способность ранее создавала трудности для лазеров CO2, однако современные волоконные системы эффективно справляются с алюминием. Следует ожидать иных требований к вспомогательному газу (азот или сжатый воздух) и корректировки фокусных параметров по сравнению с режимами для стали.

Спецификации ASTM, требования военного класса и специальные сплавы предполагают уникальные особенности. При цитировании незнакомых материалов запросите пробную резку на образце материала перед тем, как утверждать параметры производства. Стоимость нескольких пробных деталей ничтожна по сравнению с потерями от брака всей производственной партии из-за неожиданного поведения материала.

Выбор материала напрямую влияет на все последующие решения — от выбора вспомогательного газа до скорости резки и требований к послепроизводственной обработке. Правильный выбор основы создает условия для успешного применения в каждом отраслевом секторе.

Промышленное применение лазерной резки стальных компонентов

Вы выбрали материал и понимаете возможности своего оборудования — но где же на самом деле используется лазерная резка стали в реальном мире? Применение простирается от высокопроизводительных автомобилей для автоспорта до художественных металлических вывесок перед вашим любимым местным пивоваренным заводом. Каждая отрасль предъявляет уникальные требования к точности, допускам и конструктивным особенностям, которые определяют, как производители подходят к каждому проекту.

Что делает эту технологию такой универсальной? Лазерная обработка устраняет компромисс между сложностью и стоимостью. Независимо от того, режете ли вы простые кронштейны или сложные декоративные панели, станку безразлична геометрия — он с одинаковой точностью следует запрограммированному пути. Эта возможность открыла двери во многих отраслях, которые ранее зависели от дорогостоящей оснастки или трудоемких ручных процессов.

Рассмотрим основные секторы, использующие детали, полученные лазерной резкой, и что каждый из них требует от технологии:

- Автомобильная промышленность и автоспорт: Компоненты шасси, кронштейны подвески, трубы каркаса безопасности, индивидуальные монтажные планки

- Архитектура и строительство: Декоративные фасадные панели, экраны для приватности, несущие элементы, компоненты лестниц

- Промышленное оборудование: Корпуса оборудования, монтажные пластины, защитные кожухи, компоненты конвейеров

- Художественные изделия и вывески: Индивидуальные металлические вывески, декоративные художественные панели, фирменные дисплеи, садовые скульптуры

Применение компонентов шасси и несущих конструкций в автомобилестроении

Если вы когда-либо изготавливали каркас безопасности с помощью ручного трубогиба и сверлильного станка, вы знаете, что это нелегко. Трижды измеряешь, устанавливаешь угол, запускаешь корончатое сверло — и в половине случаев стыковка получается неточной. Затем вы тратите следующие двадцать минут с угловой шлифовальной машиной, пытаясь добиться плотного прилегания трубы для аргонодуговой сварки.

Согласно Анализ автомобильного производства YIHAI Laser , лазерная резка металла по индивидуальному заказу полностью трансформирует весь этот процесс. В автоспорте и при изготовлении нестандартных автомобилей — будь то Formula Drift, Trophy Trucks или высококлассные рестомоды — точность подгонки имеет решающее значение. Зазор в трубе каркаса — это не просто некрасиво; это структурная слабость, которая снижает безопасность.

Вот почему лазерное производство необходимо для обработки автомобильных листовых деталей:

- Идеальная подрезка: Лазер вырезает точно сложную кривую в месте соединения одной трубы с другой, учитывая толщину стенки и угол пересечения. Шлифовка не требуется.

- Сборка с самопозиционированием: Конструкции с пазами и выступами позволяют компонентам каркаса легко соединяться и фиксироваться сами. Вам не нужны сложные сборочные столы — детали автоматически становятся строго под прямым углом.

- Маркировка мест изгиба: Лазер может нанести точные линии начала и окончания изгиба для трубогибочных станков с оправкой. Мастер совмещает метку и выполняет изгиб — рулетка не нужна.

- Точность подвески: Положение точек поворота для антиклевка, центра крена и геометрии «бамп-стёр» зависит от точного расположения отверстий. Лазерные системы обеспечивают допуски ±0,05 мм, гарантируя точность вашей настройки.

Требования к точности в автомобильной промышленности обычно предъявляются в диапазоне допусков от ±0,1 мм до ±0,25 мм для критически важных монтажных точек. Кронштейны подвески, изготовленные из хромомолибденовой стали 4130 или высокопрочной стали Domex — материалов, разрушающих свёрла, — легко режутся без износа инструмента. Для металлообрабатывающих мастерских, обслуживающих автомобильную отрасль, такая повторяемость означает возможность продавать комплекты «сваривай сам», в которых каждая деталь всегда идентична.

Один важный момент: при резке хромомолибденовой стали для каркасов безопасности используйте азот или сжатый воздух вместо кислорода в качестве вспомогательного газа. Резка кислородом может вызвать окисление и незначительное упрочнение кромки, увеличивая риск появления трещин при сварке. Азот обеспечивает чистый рез с минимальной зоной термического влияния, сохраняя необходимую пластичность для структурной сварки.

Архитектурные стальные элементы и индивидуальное изготовление

Пройдитесь по любому современному коммерческому зданию, и вы повсюду заметите сталь с лазерной резкой — декоративные экраны для приватности, панели солнечного контроля, перфорированная облицовка фасадов и изысканные элементы лестниц. То, что раньше требовало дорогостоящих штампов или трудоемкой ручной резки, теперь напрямую переходит от цифрового дизайна к готовой панели.

Согласно Спецификации архитектурных панелей VIVA Railings , эти точные панели с лазерной резкой одновременно выполняют несколько функций: защиту приватности, затенение от солнца, декоративное оформление и даже информационные указатели. Такая универсальность обеспечивается возможностью лазерной резки создавать сложные перфорационные узоры, которые были бы невозможны или экономически нецелесообразны при использовании традиционных методов.

Архитектурные применения, как правило, делятся на три категории узоров:

- Геометрические узоры: Мозаичные или основанные на сетке мотивы, создающие яркие акценты в общественных пространствах

- Органические узоры: Дизайны, вдохновленные природой, которые смягчают пространства на основе принципов биофильного дизайна

- Основные узоры: Современные минимальные дизайны, подходящие для современной архитектуры

При выборе материалов для архитектурных работ часто используются нержавеющая сталь, алюминий и углеродистая сталь — все они доступны в толщинах, соответствующих конструкционным требованиям и расстояниям пролета между опорами. Для наружного применения важна коррозионная стойкость. Панели с порошковым покрытием или с покрытием PVDF повышают устойчивость к погодным условиям и обеспечивают возможность подбора цвета.

Требования к допускам для архитектурных панелей, как правило, менее строгие, чем для автомобильной промышленности — зачастую приемлемыми являются значения ±0,5 мм до ±1 мм. Однако, когда панели соединяются в единое полотно на больших фасадах, накопленные размерные отклонения становятся заметными. Опытные производственные мастерские поблизости знают, как проверить точность раскроя и поддерживать постоянную толщину материала в ходе всего производственного процесса, чтобы избежать видимого несовпадения на стыках панелей.

Для энтузиастов и небольших проектов под заказ архитектурные методы отлично масштабируются. Садовые экраны, перегородки для помещений и декоративные настенные панно выигрывают от той же точности. Изготовление металлических вывесок для бизнеса, табличек с адресами домов и фирменных экспозиций — это доступные направления для мастеров, осваивающих возможности лазерной резки стали.

Промышленное оборудование и производственные применения

Помимо видимых применений, лазерная резка стали лежит в основе промышленного оборудования по всему миру. Ограждения машин, корпуса оборудования, электрические шкафы и компоненты конвейеров зависят от стабильного и повторяемого производства — именно то, что обеспечивает лазерная резка.

Промышленные применения предъявляют иные требования, чем автомобильная или архитектурная сфера:

- Стабильность в серийном производстве: Когда вы режете тысячи одинаковых кронштейнов, каждая деталь должна точно соответствовать размерным характеристикам без необходимости ручной проверки

- Использование материалов: Изготовление промышленных металлических листовых деталей требует эффективной компоновки для минимизации отходов при серийном производстве

- Совместимость со вторичными операциями: Детали зачастую сразу направляются на гибку, сварку или порошковое покрытие — качество реза должно обеспечивать выполнение последующих технологических процессов

- Документация и прослеживаемость: Лазерная гравировка может наносить номера деталей, коды партий и технические параметры непосредственно на компоненты

Требования к допускам при общих промышленных работах обычно находятся в диапазоне от ±0,25 мм до ±0,5 мм — точнее, чем в архитектуре, но менее строгие, чем в прецизионном автомобилестроении. Ключевое преимущество — повторяемость: тысячная деталь обрабатывается идентично первой, что устраняет колебания качества, характерные для ручных процессов.

Для цехов листовой обработки рядом со мной, обслуживающих промышленных клиентов, сочетание скорости, точности и минимальной последующей обработки напрямую обеспечивает конкурентоспособные цены. Когда кромки ваших лазерно вырезанных деталей достаточно чистые для непосредственного нанесения покрытия или сборки, вы исключаете трудозатраты на шлифовку, которые увеличивают стоимость, не добавляя ценности.

Учет особенностей проектирования в различных категориях применения

Независимо от отрасли, определенные принципы проектирования позволяют оптимизировать результат при работе со сталью, нарезаемой лазером:

- Минимальный размер элемента: Отверстия и прорези, как правило, должны быть не уже толщины материала. Пластина толщиной 3 мм хорошо выдерживает отверстия диаметром 3 мм; попытка выполнить отверстия диаметром 1 мм может привести к проблемам с качеством.

- Расстояние от края: Располагайте элементы на расстоянии не менее толщины материала от краев, чтобы избежать деформации или сколов по краям.

- Допуски для выступов и пазов: Для сборок с самосборкой проектируйте пазы немного шире, чем выступы (обычно зазор 0,1–0,2 мм), чтобы обеспечить легкую сборку без принуждения.

- Направление волокон: Для деталей, подлежащих гибке, учитывайте направление волокон материала — гибка перпендикулярно волокнам снижает риск растрескивания.

- Накопление тепла: Сложные узоры с близко расположенными резами могут накапливать тепло. Обеспечьте достаточное расстояние между резами или запланируйте паузы для охлаждения между ними.

Независимо от того, создаете ли вы шасси для соревнований, подбираете панели для фасада коммерческого объекта или изготавливаете металлические таблички по индивидуальному заказу для своей мастерской, понимание этих специфических требований поможет вам эффективно взаимодействовать со своим изготовителем и в итоге получить детали, соответствующие вашим точным требованиям.

Факторы стоимости и переменные цены при лазерной резке стали

Вы разработали свои детали, выбрали материал и определились с областью применения — теперь возникает вопрос, который задает каждый руководитель проекта: сколько это на самом деле будет стоить? А вот неожиданная правда, которую большинство упускают при запросе расценок на лазерную резку: стоимость за квадратный фут материала редко является основным фактором расходов. На самом деле окончательную сумму счета определяет время работы станка.

Представьте следующее. Две детали, вырезанные из одного и того же стального листа — с одинаковой стоимостью материала — могут иметь совершенно разную цену. Простая прямоугольная скобка вырезается за секунды. А сложная декоративная панель со сотнями отверстий занимает станок на несколько минут. Согласно Анализу ценообразования Fortune Laser , базовая формула, которую используют большинство сервисов резки металла, выглядит следующим образом:

Окончательная цена = (Стоимость материалов + Переменные расходы + Постоянные расходы) × (1 + Наценка)

Переменные затраты — в первую очередь время работы станка — являются основным фактором, который вы можете контролировать для снижения расходов. Понимание того, что влияет на это время, помогает вам принимать более обоснованные проектные решения ещё до отправки файлов для расчёта стоимости.

Стоимость материала против экономики времени обработки

При расчёте стоимости лазерной резки окончательная цена определяется пятью основными факторами. Каждый из них влияет либо на стоимость материала, либо на время обработки, необходимое для выполнения вашего заказа.

- Тип и стоимость материала: Цены на сырьё сильно варьируются. Стоимость мягкой стали составляет лишь часть стоимости нержавеющей стали 316. Выбор материала определяет базовую стоимость до начала любой резки.

- Толщина материала: Этот фактор влияет на стоимость нелинейно, а экспоненциально. Согласно руководству по ценообразованию Komacut, удвоение толщины материала может более чем вдвое увеличить время резки, поскольку лазеру необходимо двигаться намного медленнее, чтобы обеспечить чистые пропилы в более толстом металле.

- Общая длина резки: Каждый линейный дюйм, который проходит лазер, добавляет времени. Конструкция с обширной периферийной резкой или сложными внутренними элементами требует больше машинного времени, чем простые геометрические формы.

- Количество пропилов: Каждый раз, когда лазер начинает новый рез, он должен сначала «пробить» поверхность материала. Конструкция с 100 небольшими отверстиями обходится дороже, чем одна большая вырезка с эквивалентной длиной периметра — эти пробивки суммируются.

- Время на настройку и трудозатраты: Загрузка материала, калибровка станка, подготовка вашего файла — эти фиксированные расходы применяются независимо от того, режете ли вы одну деталь или сто.

Что это означает на практике: Данные о производстве компании Strouse указывают, что стоимость материалов часто составляет 70–80% общей стоимости простых деталей. Однако по мере увеличения сложности конструкции это соотношение резко смещается в сторону затрат на обработку.

Зависимость между требованиями к точности и стоимостью обработки следует аналогичной закономерности. Указание допусков более жестких, чем это необходимо по функциональным требованиям, вынуждает станок работать на более медленных и контролируемых скоростях. Если ваше применение действительно требует точности ±0,1 мм, это уместно. Но применение авиакосмических допусков для декоративных панелей приводит к неоправданным расходам без добавления ценности.

Оптимизация стоимости при серийном производстве

Экономика ценообразования прототипов по сравнению с серийными партиями открывает значительные возможности для экономии. Когда вы заказываете один прототип через онлайн-сервис лазерной резки, все постоянные затраты — подготовка станка, проверка файлов, обработка материала — ложатся на эту одну деталь. Закажите сто одинаковых деталей, и эти же постоянные затраты распределятся на всю партию.

Согласно отраслевым данным о ценах, скидки при крупных заказах могут достигать 70% на единицу продукции. Это не рекламный трюк — это отражение реальной эффективности от массового производства.

Сроки выполнения вносят ещё одну переменную в стоимость. Срочные заказы, выходящие вне очереди, требуют повышенной оплаты — часто на 25–50 % выше стандартных тарифов. Планирование заранее и соблюдение стандартных сроков поставки позволяют предсказуемо контролировать расходы на резку стали.

Готовы сократить расходы на индивидуальную лазерную резку? Эти стратегии обеспечивают измеримую экономию:

- Упростите свою конструкцию: По возможности уменьшайте количество сложных кривых и объединяйте мелкие отверстия в более крупные прорези. Это сокращает как длину реза, так и трудоёмкие проколы.

- Указывайте минимально допустимую толщину материала: Это наиболее эффективный способ снижения затрат. Если для ваших конструкционных требований достаточно стали 14-го калибра, не указывайте 11-й калибр просто «с запасом».

- Очистите файлы своих чертежей: Удалите дублирующиеся линии, скрытые объекты и пояснительные заметки перед отправкой. Автоматизированные онлайн-системы лазерной резки попытаются вырезать всё подряд — двойные линии буквально удваивают стоимость этой детали.

- Оптимизация размещения: Эффективное размещение деталей максимизирует использование материала за счёт их плотного размещения на листе, минимизируя отходы. Многие сервисы индивидуальной металлообработки выполняют это автоматически, но проектирование деталей, которые хорошо группируются, по-прежнему снижает расчётную стоимость.

- Консолидируйте заказы: Объединяйте потребности в более крупные, но менее частые заказы. Себестоимость единицы падает, поскольку затраты на наладку распределяются на большее количество деталей.

- Выбирайте материалы, имеющиеся в наличии: Выбор материалов, которые уже есть у вашего поставщика на складе, исключает плату за специальный заказ и сокращает сроки поставки.

При запросе расчёта стоимости лазерной резки предоставляйте полную информацию заранее: тип и толщину материала, необходимое количество, требования к допускам и любые вторичные операции. Неполные запросы приводят к консервативным оценкам, которые могут завышать реальную стоимость. Чем лучше производитель поймёт ваши требования, тем точнее сможет рассчитать цену — и тем больше у него будет возможностей предложить варианты снижения затрат.

Понимание этих факторов затрат позволяет вам принимать обоснованные решения на всех этапах проекта. Но что происходит после того, как лазер завершает резку? Следующий важный аспект — постобработка и отделка — зачастую определяет, готовы ли ваши детали к использованию в производстве.

Постобработка и отделка деталей из стали, полученных лазерной резкой

Ваши детали только что сошли с лазера — чёткие края, точная геометрия, именно то, что вы запрограммировали. Но именно следующие шаги отличают любительские проекты от профессионального производства. Сырые лазерно-вырезанные стальные заготовки редко идут сразу в эксплуатацию. Операции финишной обработки превращают хорошие резы в готовые компоненты, пригодные для сборки, покрытия или доставки клиенту.

Почему так важна финишная обработка? Согласно Анализу производственных процессов компании Weldflow Metal Products , финишная обработка нужна не только для улучшения внешнего вида — она играет ключевую роль в предотвращении коррозии, повышении прочности и подготовке компонентов к сборке. Каждый вариант финишной обработки решает свои задачи в зависимости от материала, области применения и желаемого результата.

Прежде чем выбирать отделку, необходимо понимать, какие последствия остаются после лазерной резки. Даже высокоточные волоконно-лазерные системы создают зону термического воздействия (ЗТИ) — узкую полосу, где микроструктура стали изменяется в процессе резки. Эта зона, как правило, шириной от 0,1 до 0,5 мм в зависимости от толщины материала и параметров резки, может иметь изменённую твёрдость, остаточные напряжения или незначительное потемнение. Для конструкционных применений ЗТИ редко вызывает опасения. Однако для деталей, критичных к усталостной прочности или эстетике, требуется дополнительная обработка для устранения этих эффектов.

Методы удаления заусенцев и обработки кромок

Лазерная резка обеспечивает значительно более чистые кромки по сравнению с плазменной или механической резкой, но «чистые» не означает «готовые». Острые углы могут поранить руки при обращении. Микрозаусенцы — мелкие выступы из затвердевшего металла — могут оставаться на нижнем краю реза. Определим шлак как затвердевший остаток, образующийся на нижней стороне лазерных пропилов; это первое, что устраняется при большинстве видов последующей обработки.

Согласно Руководству по отделке SendCutSend , заусенцы устраняют острые кромки и мелкие заусенцы, что делает компоненты безопаснее при обращении и проще в интеграции в более крупные сборки. Ниже указано, что дает каждый метод:

- Линейная обработка заусенцев: Процесс щеточной обработки с приводом от ленты, при котором сглаживается одна сторона крупных деталей. Удаляет царапины и шлаковые остатки, подготавливая поверхности к последующему нанесению покрытий. Наилучшим образом подходит для деталей, у которых короткая ось менее 24 дюймов.

- Обкатка/вибрационная отделка: Керамическая среда и гармонически настроенная вибрация сглаживают кромки на мелких деталях. Обеспечивает более стабильные результаты по сравнению с ручными методами. Удаляет острые кромки, но не устраняет полностью следы производства.

- Ручная шлифовка: Угловые или торцевые шлифовальные машины ручного управления устраняют конкретные проблемные участки. Необходимы при необходимости удаления значительного объема материала или подготовке сварных швов.

- Scotch-Brite или абразивные подушечки: Для легкой доводки абразивные подушечки устраняют незначительные острые кромки, не удаляя при этом значительного объема материала.

Одно важное соображение: зачистка, как правило, обрабатывает одну поверхность. Если в вашем применении требуется гладкая кромка с обеих сторон, укажите двухстороннюю обработку или запланируйте ручную доводку после получения деталей. Для сборок, требующих плотной посадки, помните, что зачистка удаляет небольшое количество материала — учтите это при расчете допусков.

Когда детали направляются на операции гибки после резки, качество кромок становится критически важным. Заусенцы или наплывы на линиях гибки могут вызвать трещины или нестабильные углы гибки. Правильная зачистка перед гибкой обеспечивает чистые и предсказуемые результаты без повреждений материала на гнутых кромках.

Варианты поверхностной обработки для резаной стали

После того как кромки станут гладкими, поверхностные покрытия защищают и улучшают ваши детали для их предполагаемой эксплуатационной среды. Выбор между вариантами зависит от требований по коррозионной стойкости, эстетических целей, размерных допусков и бюджетных ограничений.

- Покрытие порошком: Электростатически наносимый сухой порошок, отверждаемый при нагревании, создает исключительно прочное покрытие. Согласно отраслевым данным, порошковое покрытие может служить в 10 раз дольше, чем краска, и при этом не содержит летучих органических соединений. Доступно в матовом, глянцевом и текстурированном исполнении различных цветов. Наилучшие варианты: алюминий, сталь и нержавеющая сталь, способные удерживать электростатический заряд.

- Анодирование: Создает контролируемый оксидный слой, который напрямую связывается с алюминиевыми поверхностями. Анодированное покрытие обеспечивает превосходную коррозионную, тепловую и электрическую стойкость. Доступно в прозрачном виде или с окрашиванием, включая яркие цвета. Примечание: анодирование применяется к алюминию, а не к стали, поэтому этот вариант подходит для проектов со смешанными материалами, где обрабатываются оба металла.

- Электроосаждение: Наносит цинк, никель или хром на стальные поверхности. Цинковое покрытие (оцинковка) защищает от коррозии в наружных или промышленных условиях. Никелевое покрытие повышает износостойкость и электропроводность. Оба метода подходят для применений, где важна долговечность в суровых условиях.

- Покраска: Традиционные жидкие покрытия остаются пригодными для многих применений. Правильная подготовка поверхности — абразивная зачистка с последующей очисткой растворителем — обеспечивает адгезию. Окраска обходится дешевле порошкового покрытия, но обеспечивает меньшую долговечность и устойчивость к воздействию окружающей среды.

- Пассивация: Химическая обработка, которая усиливает естественную коррозионную стойкость нержавеющей стали без нанесения видимого покрытия. Удаляет свободный желез с поверхности, способствуя образованию защитного слоя оксида хрома.

Для алюминиевых компонентов, вырезанных лазером вместе с вашими стальными деталями, анодированный алюминий обеспечивает отличное сочетание прочности и эстетики. Процесс анодирования создает покрытие, устойчивое к царапинам, и позволяет использовать цветовые решения, которые порошковое покрытие не может повторить на алюминиевых основах.

Услуги порошкового покрытия обычно добавляют наибольшую ценность для стальных компонентов, подвергающихся воздействию погодных условий, химикатов или абразивного износа. Закаленное покрытие прочно сцепляется с подготовленной стальной поверхностью как механически, так и химически, обеспечивая защиту, которая намного лучше, чем у красочных аналогов, устойчива к сколам, царапинам и УФ-деградации.

Контроль качества и проверка размеров

Прежде чем детали покинут ваше предприятие — или до того, как вы примете поставку от поставщика — проверка гарантирует соответствие всех параметров техническим условиям. Контроль качества при лазерной резке стали включает в себя как проверку точности размеров, так и оценку качества поверхности.

Проверка размеров, как правило, включает:

- Измерения штангенциркулем: Проверьте критические размеры по чертежам. Проверьте диаметры отверстий, ширину пазов и общие габаритные размеры детали в нескольких местах.

- Проверка калибрами: Предельные калибры «годен/не годен» быстро проверяют, находятся ли размеры отверстий и ширина пазов в пределах допусков.

- Измерение на КИМ: Для деталей с высокими требованиями к точности координатно-измерительные машины предоставляют комплексные отчёты о размерах с точностью до тысячных долей дюйма.

- Оптические сравнительные приборы: Проекционные измерители накладывают вырезанные детали на масштабированные чертежи для проверки сложных контуров и расположения элементов.

Оценка качества поверхности решает различные задачи:

- Перпендикулярность кромок: На толстых материалах лазерная резка может иметь небольшой конус. Убедитесь, что угол кромки соответствует требованиям применения.

- Шероховатость поверхности: Значения Ra количественно определяют качество обработки кромки, когда спецификации требуют определённых характеристик поверхности.

- Наличие заусенцев: Визуальный осмотр выявляет остатки затвердевшего металла на кромках реза, которые не были удалены при зачистке.

- Изменение цвета из-за нагрева: На нержавеющей стали рядом с местами реза может наблюдаться «цвет нагрева». В эстетических целях это окисление необходимо удалять путем травления или механической полировки.

Определение критериев контроля до начала производства предотвращает споры и необходимость переделок. Зафиксируйте допустимые диапазоны для критических размеров, укажите требования к шероховатости поверхности и определите, какие дефекты считаются недопустимыми. Для серийного производства статистическая выборка — проверка каждой десятой или двадцатой детали — обеспечивает уверенность в качестве без необходимости инспектировать каждое изделие.

После завершения дополнительной обработки и подтверждения качества ваши лазерно-вырезанные стальные компоненты готовы к сборке или доставке. Но что, если лазерная резка не подходит для вашего конкретного проекта? Понимание различий между этой технологией и альтернативами, такими как плазменная и гидроабразивная резка, поможет вам выбрать оптимальный метод для каждого конкретного случая.

Выбор между лазерной, плазменной и гидроабразивной резкой стали

Ваши детали спроектированы, материал выбран, и вы понимаете требования к послепроизводственной обработке, но вот вопрос, который может сэкономить или потратить впустую тысячи долларов: действительно ли лазерная резка подходит для вашего проекта? Дело в том, что лазерные технологии отлично работают во многих случаях, но уступают в других. Понимание того, когда следует перейти на плазменную или гидроабразивную резку, отличает осведомленных производителей от тех, кто учится на дорогостоящих ошибках.

Подумайте об этом так: все три технологии режут сталь, но по сути это совершенно разные инструменты. Согласно Сравнительного анализа Wurth Machinery , выбор неподходящего станка с ЧПУ может обойтись вам в тысячи долларов из-за потраченного впустую материала и утерянного времени. Это не рекламный трюк — это реальные последствия несоответствия технологии задаче.

Ниже приведено подробное сравнение, которое поможет вам принять правильное решение:

| Фактор | Лазерная резка | Плазменная резка | Резка водяной струей |

|---|---|---|---|

| Точность/Допуск | ±0,1 мм до ±0,25 мм; исключительное качество кромки | ±0,5 мм до ±1,5 мм; улучшается при использовании систем высокого разрешения | ±0,1 мм до ±0,25 мм; отлично подходит для толстых материалов |

| Скорость резки | Самый быстрый на тонких материалах (<6 мм); резко замедляется на толстых листах | Самый быстрый на средних и толстых листах (6 мм–50 мм); более 100 IPM на стали толщиной 12 мм | Наиболее медленный в целом; 5–20 IPM в зависимости от толщины |

| Диапазон толщины | Оптимально до 20 мм; возможно до 60 мм при использовании высокомощных систем | от 0,5 мм до 50 мм и более; превосходно в диапазоне 6 мм–50 мм | Практически неограниченно; обычно 150 мм и более на стали |

| Зона термического влияния | Минимальная зона термического влияния (0,1–0,5 мм); сохраняет свойства материала | Большая зона термического влияния; может повлиять на твёрдость в чувствительных применениях | Нулевое тепловое воздействие; процесс холодной резки |

| Совместимость материала | Проводящие и некоторые непроводящие материалы; трудности с высокоотражающими металлами | Только проводящие металлы; без пластика, дерева или стекла | Универсальный; может резать практически любой материал |

| Первоначальные инвестиции | $150 000–$500 000+ для промышленных систем | $15 000–$90 000 за сопоставимую производительность | $100 000–$300 000+ типичные установки |

| Операционные расходы | Средние; основные расходуемые ресурсы — электроэнергия и вспомогательный газ | Наименьшие затраты на дюйм реза; расходные материалы недорогие | Наивысшие; абразивный гранат добавляет значительные постоянные расходы |

Лазерная и плазменная резка для стальных проектов

Когда следует выбирать промышленный лазерный резак вместо плазменного и наоборот? Решение зачастую зависит от толщины материала, требований к точности и объема производства.

Согласно руководству StarLab CNC по производству 2025 года, лазерная и плазменная резка доминируют в разных сегментах обработки стали. Волоконные лазеры лидируют при резке тонких материалов, обеспечивая исключительную скорость на листах толщиной менее 6 мм. Однако скорость резки значительно снижается с увеличением толщины материала, особенно резко падая при толщине более 25 мм.

Плазменная резка меняет это соотношение. Станки с ЧПУ для плазменной резки превосходны по скорости резки материалов толщиной от 0,5 мм до 50 мм. Система плазменной резки высокой мощности может резать конструкционную сталь толщиной 12 мм со скоростью более 100 дюймов в минуту — что делает её самым быстрым вариантом для средних и толстых металлических плит.

Рассмотрите следующие критерии выбора:

- Выберите лазер, если: Вам нужна прецизионная лазерная резка с допусками менее ±0,25 мм, сложные геометрические формы с мелкими элементами, чистые кромки, требующие минимальной последующей обработки, или массовое производство тонколистового материала

- Выберите плазменную резку, когда: Толщина материала превышает 12 мм, важнее скорость, чем качество кромки, бюджетные ограничения сдерживают инвестиции в оборудование, или вы в основном обрабатываете конструкционную сталь и толстые пластины

Различие в точности требует особого внимания. Промышленная лазерная резка обеспечивает почти идеальное качество кромки с минимальным конусом — критически важно для деталей, которые должны соединяться без последующей шлифовки. Современные плазменные системы высокой четкости значительно сократили разрыв, достигнув качества, близкого к лазерному, во многих приложениях, сохраняя при этом более высокую скорость резки. Однако для применений, таких как сборка по принципу «паз-шип», где имеет значение разница в 0,1 мм, лазер остаётся очевидным выбором.

Финансовые аспекты зачастую становятся неожиданностью для новичков. Согласно Сравнению технологий компании Tormach , плазменные резаки имеют гораздо более низкий порог входа, чем лазерные. Промышленный лазерный станок для резки, способный выполнять работу производственного качества, стоит от 150 000 долларов США, в то время как аналогичные по возможностям плазменные установки стоят менее 20 000 долларов. Для мастерских, в основном режущих сталь толщиной более 10 мм, плазма зачастую обеспечивает лучшую окупаемость инвестиций.

Когда гидроабразивная резка превосходит лазерную

Технология водоструйной резки основана на совершенно иных физических принципах — и это различие создаёт уникальные преимущества, которым лазер и плазма просто не могут сравниться.

Используя высоконапорную струю воды, смешанную с абразивными гранатовыми частицами, водоструйные системы вымывают материал вдоль заданного пути под давлением до 90 000 PSI. Этот процесс хладноломки не выделяет тепла, сохраняя свойства материала, которые нарушаются при термических методах.

Согласно данным сравнительных испытаний, водоструйная резка становится очевидным выбором, когда:

- Необходимо избежать повреждения от нагрева: Закаленные стали, термообработанные детали и материалы, чувствительные к тепловому искажению, выигрывают от холодного процесса водяной струи. Нет деформаций, изменений в твердости или зон термического воздействия.

- Резка неметаллов совместно со сталью: Сборки из разнородных материалов, сочетающие сталь с камнем, стеклом, композитами или экзотическими сплавами, обрабатываются на одном станке. Лазер и плазма не способны работать со многими из этих материалов.

- Экстремальные требования к толщине: Когда толщина вашей стальной плиты превышает 50 мм, резка водяной струей сохраняет качество, тогда как лазер справляется хуже, а плазма даёт более грубые кромки.

- Точность при работе с толстыми материалами: Точность лазера снижается при резке толстых плит из-за расходимости луча. Водяная струя сохраняет точность ±0,1 мм независимо от толщины.

Что при этом теряется? Скорость и стоимость. Системы резки водяной струей работают медленнее всего среди трёх технологий — обычно 5–20 дюймов в минуту в зависимости от материала. Согласно отраслевые данные , резка плазмой стали толщиной 25 мм выполняется примерно в 3–4 раза быстрее, чем водяной струёй, а эксплуатационные расходы составляют приблизительно половину от расходов на погонный фут.

Абразивный гранат, необходимый для резки металла, представляет собой значительную постоянную статью расходов. В сочетании с более высокой стоимостью первоначального оборудования и более сложными требованиями к обслуживанию, водоструйная резка экономически оправдана в первую очередь тогда, когда ее уникальные возможности — холодная резка и универсальная совместимость с материалами — непосредственно приносят пользу вашему производственному процессу.

Гибридные подходы для сложных проектов

Вот что хорошо понимают опытные цеха по обработке металлов: выбор между технологиями не всегда является решением «либо-либо». Многие успешные производства используют несколько методов резки, выбирая оптимальный инструмент для каждой конкретной задачи.

Рассмотрим сложный проект, требующий как тонких прецизионных деталей, так и толстых конструкционных плит. Обработка всего объема на высокоточной лазерной системе приводит к потере машинного времени на толстом материале, который плазменная резка обрабатывает быстрее. И наоборот, резка тонкого листового металла плазмой неоправданно снижает качество кромок.

Гибридный подход подразумевает соответствие технологии задаче:

- Лазер для прецизионных компонентов: Кронштейны, монтажные пластины и сборки, требующие высокой точности и чистых кромок

- Плазма для несущих элементов: Толстые пластины, усиливающие накладки и компоненты, где важнее скорость, чем качество поверхности

- Гидроабразивная резка для особых случаев: Термочувствительные материалы, экстремальная толщина или резка комбинированных материалов

Согласно отраслевому анализу, многие мастерские начинают с одной технологии и со временем осваивают вторую, чтобы расширить возможности. Плазма и лазер часто хорошо сочетаются — плазма справляется с толстыми материалами, а лазер обеспечивает точность при работе с тонким листом. Добавление гидроабразивной резки ещё больше повышает универсальность мастерских, обслуживающих разнообразные рынки.

Для мастерских, не имеющих нескольких внутренних систем, понимание этих компромиссов помогает выбрать правильного подрядчика для каждого проекта. Сервис по резке металла, специализирующийся на промышленной лазерной резке, может оказаться не лучшим выбором для обработки плит толщиной 40 мм — даже если технически он способен это сделать. Знание того, когда следует обращаться к специалистам по плазменной или гидроабразивной резке, зачастую позволяет добиться лучших результатов при меньших затратах.

Рамки принятия решений в конечном итоге сводятся к сопоставлению возможностей технологии с требованиями проекта. Скорость, точность, толщина, чувствительность к нагреву, тип материала и бюджет — все это влияет на оптимальный выбор. Обладая этими знаниями, вы сможете выбрать подходящий метод резки или комбинацию методов для решения любой задачи по обработке стали.

Партнеры по закупкам и стратегии оптимизации проектов

Вы освоили технологию, разобрались в выборе материалов и точно знаете, какая отделка требуется для ваших деталей. Теперь наступает этап, который подводит даже опытных инженеров: поиск подходящего партнера по изготовлению и подготовка проекта к бесперебойному производству. Разница между гладким производственным процессом и неделями утомительной переписки зачастую определяется тем, насколько тщательно вы подготовились до отправки первого файла.

Вот что многие люди понимают слишком поздно: не все услуги лазерной резки поблизости обеспечивают одинаковые результаты. Согласно анализу компании Bendtech Group, онлайн-платформы для лазерной резки кардинально улучшили доступность, и мировой рынок достиг 7,12 миллиарда долларов США в 2023 году, с прогнозируемым почти двукратным ростом к 2032 году. Однако этот рост числа вариантов делает выбор поставщика более важным — а не менее.

Независимо от того, разрабатываете ли вы прототип одной детали или планируете выпуск тысяч изделий, использование структурированного подхода предотвращает дорогостоящие ошибки и ускоряет процесс от проектирования до поставки.

Оценка возможностей услуг лазерной резки

Прежде чем загружать файлы на любую платформу металлообработки поблизости, необходимо убедиться, что поставщик действительно может выполнить требования вашего проекта. Не каждая мастерская работает со всеми материалами, толщинами или допусками. Правильные вопросы в самом начале помогут избежать недель разочарований в будущем.

Начните с оценки следующих ключевых областей возможностей:

- Оборудование и технологии: Использует ли мастерская волоконные или CO2-лазеры? Какие уровни мощности доступны? Для тонколистового металла система волоконного лазера мощностью 4 кВт обеспечивает отличные результаты. Для работы с толстыми плитами потребуется оборудование мощностью 10 кВт и выше или альтернативные методы резки.

- Инвентаризация материалов: Мастерские, имеющие в наличии распространённые материалы, такие как углеродистая сталь, нержавеющая сталь и алюминий, могут выполнять заказы быстрее, чем те, которым требуются специальные поставки. Уточните информацию об их стандартных запасах и сроках поставки материалов, отсутствующих на складе.

- Возможности по допускам: Услуги прецизионной лазерной резки значительно различаются по достижимым допускам. Серийные производственные мастерские могут стабильно обеспечивать точность ±0,25 мм, тогда как специализированные поставщики достигают ±0,1 мм для критически важных применений.

- Вспомогательные операции: Могут ли они выполнять гибку, сварку, порошковое покрытие или сборку на месте? Объединение операций у одного поставщика упрощает логистику и ответственность.

Сертификаты качества предоставляют объективное подтверждение возможностей поставщика. Согласно Требования к сертификации IATF 16949 , поставщики автомобильной группы должны продемонстрировать документированные процессы управления качеством, оценки рисков поставщиков и непрерывного совершенствования. При закупке шасси, подвески или конструкционных компонентов для автомобильных применений сертификат IATF 16949 свидетельствует о том, что поставщик соответствует строгим стандартам, требуемым в автомобильной отрасли.

Время реакции многое говорит о производственных возможностях. Ведущие в отрасли услуги лазерной резки металла, как правило, предоставляют коммерческие предложения в течение 12–24 часов. Если вы ждете несколько дней за простое предложение, представьте, сколько времени может занять устранение производственных проблем. Для приложений в автомобильной цепочке поставок, где сроки критичны, такие поставщики, как Shaoyi (Ningbo) Metal Technology демонстрируют, как должен выглядеть оперативный сервис — выполнение коммерческого предложения за 12 часов задает ориентир, которого должны придерживаться серьезные производители.

Оцените следующие дополнительные критерии выбора перед принятием решения:

- Поддержка DFM: Предоставляет ли поставщик рекомендации по конструированию с учетом технологичности? Комплексная поддержка DFM позволяет выявить проблемы до начала резки, предотвращая дорогостоящую переделку. Поставщики, которые тратят время на проверку ваших чертежей, демонстрируют приверженность вашему успеху, а не просто выполняют заказ.

- Скорость прототипирования: Для разработки продукции возможность быстрого прототипирования имеет огромное значение. Некоторые поставщики изготавливают детали-прототипы за 5 дней или менее, что обеспечивает быстрые итерации и значительно сокращает сроки разработки.

- Масштабируемость производства: Партнер по изготовлению прототипов может не подойти для серийного производства. Убедитесь, что поставщик способен масштабировать производство от единичных образцов до автоматизированного массового выпуска без потери качества или ограничений по мощности.

- Географические аспекты: Услуги лазерной резки CNC, расположенные ближе к вашему предприятию, снижают транспортные расходы и риск повреждения при перевозке. Однако наличие специализированных возможностей может оправдывать работу с отдалёнными поставщиками для конкретных задач.

Подготовка проектных файлов для успешного производства

Ваш партнер по изготовлению может произвести только то, что указано в ваших файлах. Неоднозначные, неполные или неправильно оформленные проектные файлы вызывают задержки, недопонимание и приводят к получению деталей, не соответствующих вашим ожиданиям. Правильная подготовка файлов с первого раза ускоряет производство и снижает затраты на многократные уточнения.

Согласно руководству Xometry по подготовке файлов DXF, формат обмена чертежами (DXF) остается универсальным стандартом для файлов лазерной резки. Формат DXF был создан в 1982 году как часть первого выпуска AutoCAD, а его открытая структура обеспечивает совместимость практически со всеми CAD-программами и системами лазерной резки.

Следуйте этому пошаговому контрольному списку для подготовки файлов, готовых к производству:

- Выберите правильный формат файла: Предоставляйте векторные файлы в форматах DXF, AI, SVG или PDF. Избегайте растровых изображений (JPG, PNG), так как они не могут определить точные траектории реза. Формат DXF подходит универсально; AI и SVG лучше использовать в дизайнерских рабочих процессах.

- Установите правильную толщину линий: Определите все линии реза как тонкие линии с шириной штриха примерно 0,1 мм. Более толстые линии могут ввести программное обеспечение лазера в заблуждение относительно требуемых мест реза.

- Разделяйте операции по слоям: Используйте отдельные слои или цветовые коды для различения операций резки, гравировки и матирования. Четкое разделение слоев предотвращает дорогостоящие производственные ошибки.

- Соблюдайте единые единицы измерения: Придерживайтесь миллиметров на протяжении всего проекта. Смешанные единицы измерения или неясный масштаб приводят к изготовлению деталей неправильного размера — довольно распространённая ошибка.

- Очищайте геометрию: Удаляйте дублирующиеся линии, перекрывающиеся контуры и случайные элементы построения. Лазер пытается вырезать всё, что есть в файле — двойные линии удваивают стоимость этой операции.

- Учитывайте ширину реза: Помните, что лазер удаляет материал шириной 0,1–0,3 мм. Соответственно корректируйте ширину пазов и размеры соединяемых элементов. Для плотных соединений добавляйте зазор 0,1–0,2 мм в пазы.

- Проверяйте минимальные размеры элементов: Количество отверстий должно быть равно или превышать толщину материала. Текст должен иметь минимальную высоту 3 мм, а толщина штрихов — не менее 0,5 мм. Элементы, меньшие этих параметров, могут вызвать проблемы с качеством.

- Учитывайте эффективность раскроя: Хотя многие услуги лазерной резки труб и обработки плоских листов автоматически выполняют раскрой, проектирование деталей, которые компактно размещаются, снижает стоимость заказа.

- Предоставляйте полную документацию: Приложите чертежи с указанием типа материала, толщины, количества, допусков и любых особых требований. Полная информация позволяет дать точную смету и избежать предположений.

- Запросите проверку на соответствие правилам технологичности производства: Перед началом производства попросите поставщика проверить файлы на возможность изготовления. Этот шаг помогает выявить проблемы, такие как невозможные геометрические формы, слишком маленькие элементы или несоответствие материала и конструкции.

Выбор программного обеспечения влияет на эффективность вашего рабочего процесса. Согласно рекомендациям отрасли, несколько программ отлично подходят для создания файлов, готовых к лазерной резке:

- Inkscape: Бесплатная, кроссплатформенная и простая в освоении. Отлично подходит для простых 2D-дизайнов.

- Fusion 360: Основано на облачных технологиях с возможностью совместной работы в реальном времени. Платные тарифы начинаются примерно с 70 долларов США/месяц, но обеспечивают комплексную интеграцию САПР/CAM.

- Adobe Illustrator: Отраслевой стандарт программного обеспечения для проектирования по цене 20,99 доллара США/месяц. Мощное решение, но требует инвестиций в обучение.

- AutoCAD: Оригинальный создатель формата DXF. Идеально подходит для точных чертежей и сложных сборок.

При использовании онлайн-услуги лазерной резки применяйте их цифровые инструменты проверки. Данным производственной группы Bendtech , современные платформы интегрируют проверку проекта и обратную связь от производства непосредственно в рабочие процессы оформления заказа. Эти автоматизированные средства проверки выявляют невозможные геометрии, слишком маленькие элементы и несоответствие материалов до начала производства — предотвращая дорогостоящую переделку при использовании высокотехнологичных материалов или крупных серий выпуска.

Оптимизация для прототипирования и масштабирования производства

Путь от концепции до производства включает отдельные этапы, каждый из которых имеет свои приоритеты. Оптимизация подхода для каждого этапа позволяет избежать потери времени и средств.

Приоритеты быстрого прототипирования:

На этапе разработки скорость важнее стоимости единицы продукции. Вам нужны физические детали, чтобы проверить соответствие посадки, формы и функциональности — а не идеальная оптимизация производственной экономики. Ищите поставщиков, предлагающих изготовление прототипов за 5 дней или быстрее. Возможность быстрой итерации значительно сокращает циклы разработки, позволяя тестировать несколько вариантов конструкции до начала производства оснастки или крупных заказов материалов.

При разработке автомобильных компонентов партнеры, специализирующиеся на шасси, подвеске и конструкционных применениях, понимают особые требования, предъявляемые к этим деталям. Наличие всесторонней поддержки при проектировании для технологичности (DFM) на этапе прототипирования позволяет выявить проблемы, которые впоследствии могут сорвать производство — намного дешевле исправить ошибки в CAD, чем в изготовленных деталях.

Аспекты масштабирования производства:

При переходе к серийному производству меняется экономика. Теперь стоимость единицы продукции имеет большое значение, а стабильность параметров тысяч деталей становится критически важной. Оценивайте поставщиков по следующим критериям:

- Возможность автоматизированного производства: Ручная обработка ограничивает пропускную способность и вносит нестабильность. Автоматизированная транспортировка материалов и бесконтрольная резка обеспечивают стабильный высокий объем выпуска.

- Зрелость системы качества: Серийное производство требует статистического контроля процессов, документированных процедур проверки и прослеживаемых записей о качестве. Сертификация по IATF 16949 подтверждает наличие таких систем.

- Планирование мощности: Может ли ваш поставщик обеспечить объемы, соответствующие вашему прогнозу? Обсудите график производства, сроки поставки и планы на случай колебаний спроса.

- Оптимизация затрат: Цены при крупных заказах должны отражать реальные технологические преимущества, а не просто скидочные проценты. Уточните, как поставщик снижает стоимость единицы продукции за счет оптимизации раскроя, использования материалов и повышения эффективности процессов.

Соблюдение лучших практик коммуникации упрощает весь процесс. Установите четкие точки контакта, определите рабочие процессы согласования и документируйте все изменения в спецификациях. Для сложных сборок рекомендуется проводить стартовые встречи, чтобы согласовать ожидания до начала производства. Вложения в изначальную коммуникацию окупаются снижением количества ошибок и более быстрым решением возникающих вопросов.

Независимо от того, ищете ли вы услуги лазерной резки для разового проекта или налаживаете долгосрочные производственные партнерства, успех зависит от подготовки. Понимание возможностей поставщика, правильная подготовка файлов и адаптация подхода под требования этапа проекта превращают лазерную резку стали из производственной задачи в надежное конкурентное преимущество.

Часто задаваемые вопросы о лазерной резке стали

1. Сколько стоит лазерная резка стали?

Стоимость лазерной резки зависит в первую очередь от времени работы станка, а не только от материала. Стоимость настройки обычно составляет от 15 до 30 долларов США за заказ, при этом почасовая ставка на оплату труда — около 60 долларов. Основные факторы, влияющие на стоимость: тип и толщина материала, общая длина реза, количество проколов и сложность конструкции. При крупных заказах стоимость единицы продукции может снизиться до 70%, поскольку фиксированные расходы на настройку распределяются на большее количество деталей. Использование более тонких материалов, когда это допустимо по прочности, и упрощение конструкций за счёт уменьшения количества сложных резов — наиболее эффективные способы снижения затрат.

2. Может ли лазерный резак резать сталь?

Да, современные волоконные и CO2-лазеры эффективно прорезают сталь. Волоконные лазеры отлично справляются с тонкими материалами толщиной до 20 мм, а высокомощные системы (20 кВт и выше) могут резать углеродистую сталь толщиной до 60 мм. Нержавеющая сталь обычно режется до 40 мм, а алюминий — примерно до 30 мм на высококачественном оборудовании. Лазерный луч плавит или испаряет сталь по заданной программой траектории, в то время как вспомогательные газы удаляют расплавленный материал, оставляя чистые и точные кромки с допусками до ±0,1 мм.

3. Какую толщину стали может резать 1000-ваттный лазер?

Лазерный станок мощностью 1000 Вт обеспечивает качественную резку углеродистой стали толщиной до 5 мм при использовании кислорода в качестве вспомогательного газа. Для нержавеющей стали с азотом в качестве вспомогательного газа можно ожидать чистой резки до 3–4 мм. Хотя максимальная глубина резки может быть немного выше, результаты производственного качества с постоянным качеством кромки достигаются в указанных пределах. Станки с более высокой мощностью масштабируются пропорционально: 3 кВт позволяют обрабатывать нержавеющую сталь толщиной 10 мм, а системы мощностью 6 кВт обеспечивают надежную ежедневную производственную работу со сталью толщиной до 16 мм.

4. Какие материалы нельзя резать на лазерном станке?

Некоторые материалы небезопасны или непригодны для лазерной резки. ПВХ выделяет токсичный хлористый газ при нагревании. Поликарбонат и Лексан дают плохое качество реза и при этом выделяют вредные пары. Высокополированные отражающие металлы, такие как медь и латунь, могут отражать лазерную энергию обратно в режущую головку, что создает риск повреждения оборудования — хотя современные волоконные лазеры справляются с ними лучше, чем CO2-системы. Следует избегать материалы, содержащие галогены, некоторые виды пластмасс и композиты с неизвестным составом смол, либо предварительно согласовывать их с производителем.

5. В чем разница между волоконным лазером и CO2-лазером при резке стали?

Волоконные лазеры работают на длине волны 1,06 мкм, которую сталь поглощает более эффективно, что позволяет достичь в 2–5 раз более высокой скорости резки на тонких материалах и снизить эксплуатационные расходы на 50–70 %. Они отлично справляются с толщиной до 20 мм и хорошо обрабатывают отражающие металлы, такие как алюминий. Лазеры СО2 с длиной волны 10,6 мкм обеспечивают превосходное качество кромки на толстых плитах свыше 25 мм, но работают медленнее и требуют более высоких затрат на обслуживание (ежегодно 1000–2000 долларов США против 200–400 долларов для волоконных). Для большинства применений на листовом металле толщиной до 20 мм волоконные лазеры предлагают значительные преимущества.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —