Секреты лазерной резки стальных листов: волоконный или CO2-лазер — когда каждый из них выигрывает

Что на самом деле означает лазерная резка стальных листов для современного производства

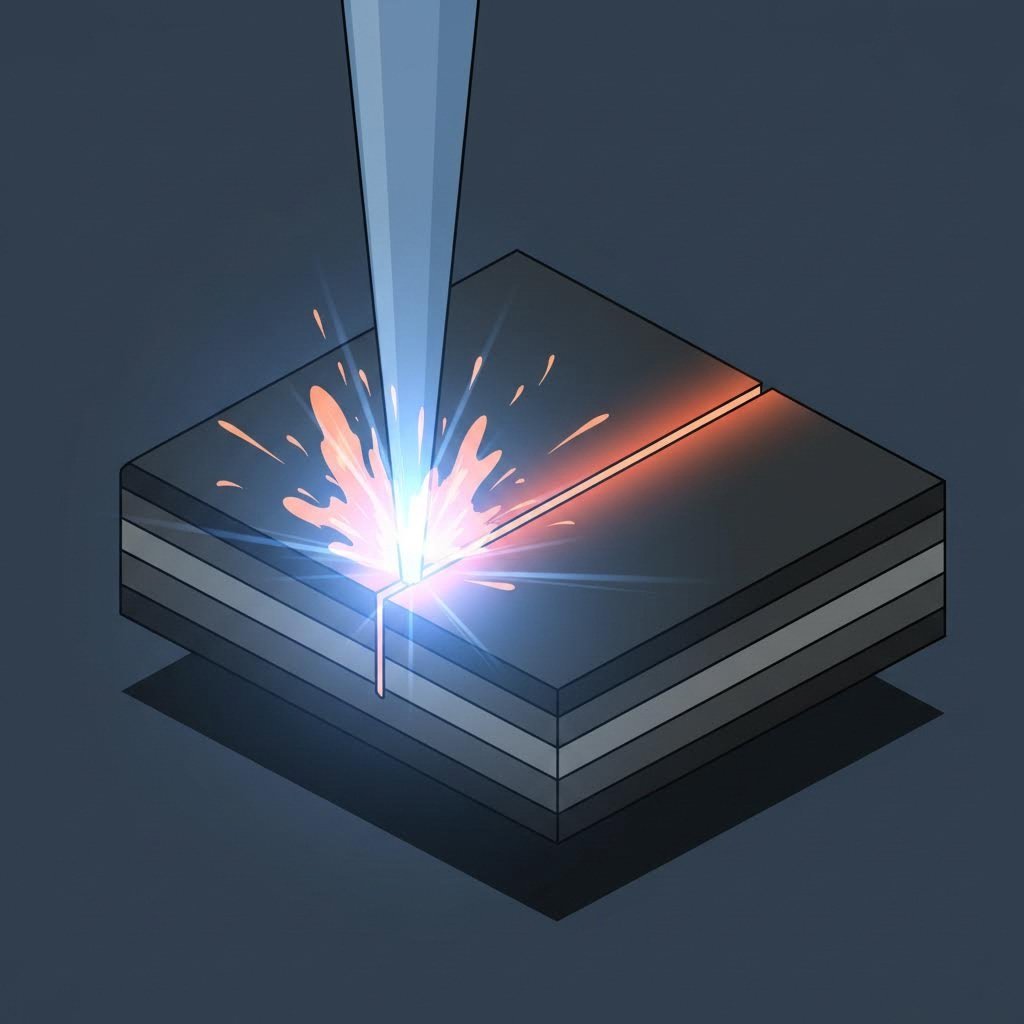

Вы когда-нибудь видели, как сфокусированный луч света разрезает твердую сталь, словно горячий нож сквозь масло? Именно это и происходит при лазерной резке стальных листов — и именно так меняется подход производителей к прецизионной обработке металлов .

Лазерная резка стальных листов — это высокоточный термический процесс, при котором сфокусированный мощный лазерный луч плавит, сжигает или испаряет материал по заданной программой траектории, а вспомогательные газы удаляют расплавленный материал, обеспечивая исключительно чистые и точные резы.

Этот процесс стал эталоном качества в обработке стали во множестве отраслей. Но что делает его настолько революционным? Давайте разберемся в научной основе и выясним, почему сегодня точность играет большее значение, чем когда-либо, в современном производстве.

Наука, лежащая в основе лазерной резки стали

Представьте, что энергия тысяч лампочек сконцентрирована в луче уже человеческого волоса. По сути, именно это и делает лазерный резак при обработке металлического листа. Сам термин «лазер» расшифровывается как усиление света посредством вынужденного излучения — технология, значительно эволюционировавшая с момента своего изобретения в 1960 году.

Вот как процесс работает на практике:

- Лазерный резонатор генерирует мощный пучок концентрированного света

- Зеркала и фокусирующие линзы направляют и концентрируют этот луч в чрезвычайно малой фокальной точке

- Сфокусированный луч быстро нагревает сталь до температуры плавления или испарения

- Вспомогательные газы (обычно кислород или азот) удаляют расплавленный материал

- Движение, управляемое ЧПУ, направляет лазер по заданной программой траектории резки

Результат? Резка с допусками менее ±0,01 дюйма — точность, которой традиционные методы резки просто не могут достичь. Такой уровень точности делает лазерные технологии идеальными для проектов по обработке листового металла, требующих сложных геометрических форм и жёстких спецификаций.

Два основных типа лазеров доминируют на рынке резки стали: волоконные лазеры и CO2-лазеры. Волоконные лазеры используют оптическое волокно, легированное редкоземельными элементами, для усиления света, создавая длину волны 1,06 мкм. CO2-лазеры, разработанные Кумаром Пателом в Bell Labs в 1964 году, используют газовый разряд для генерации инфракрасного луча с длиной волны 10,6 мкм. Каждая длина волны по-разному взаимодействует с поверхностью стали — это различие становится решающим при выборе подходящего станка для резки металла в конкретных областях применения.

Почему важна точность в современной обработке

Вы можете спросить: действительно ли доля миллиметра имеет такое большое значение? В современном производстве — абсолютно да.

Рассмотрим автомобильные компоненты, где детали должны соединяться с микроскопическими допусками, или аэрокосмические применения, где целостность конструкции зависит от точных спецификаций. Традиционные методы резки, такие как плазменная или механическая вырубка, вносят отклонения, которые могут привести к серьезным проблемам при сборке.

Лазерная резка устраняет эти проблемы благодаря нескольким ключевым преимуществам:

- Последовательность: Каждый рез следует точно по одной и той же запрограммированной траектории

- Минимальная деформация материала: Фокусированная зона нагрева уменьшает деформацию

- Возможность создания сложной геометрии: Сложные узоры, которые невозможно получить механической резкой

- Снижение вторичной обработки: Чистые кромки зачастую не требуют дополнительной отделки

Такая точность напрямую приводит к экономии затрат. Когда детали идеально подходят с первого раза, производители исключают переделку, снижают уровень брака и ускоряют производственные сроки. Для предприятий по обработке металла, конкурирующих на современном сложном рынке, такая эффективность — это не просто преимущество, а необходимое условие для выживания.

По мере того как мы рассмотрим различия между волоконными и CO2-лазерами в следующих разделах, вы узнаете, что выбор правильной технологии зависит от таких факторов, как толщина материала, объем производства и требуемое качество кромки. Понимание этих нюансов — первый шаг к освоению лазерной обработки стали.

Сравнение производительности волоконного и CO2-лазера при резке стальных листов

Итак, вы решили, что лазерная резка подходит для вашего проекта по обработке стали, но какой тип лазера выбрать? Этот вопрос вызывает бесчисленные споры на производственных участках по всему миру, и не без оснований. Разница между волоконными и CO2-лазерами — это не просто технический жаргон; она напрямую влияет на скорость резки, эксплуатационные расходы и качество конечной кромки.

Разберёмся окончательно и выясним, в каких случаях каждая технология оказывается предпочтительнее.

Преимущества волоконного лазера при обработке стальных листов

Волоконные лазеры произвели революцию в подходе производителей к лазерной резке металлов за последнее десятилетие. Их секретное оружие? Длина волны около 1,06 микрон, которую сталь поглощает чрезвычайно эффективно. Эта более короткая длина волны позволяет достичь более точной фокусировки луча и более глубокого проникновения в материал — что обеспечивает более чистые резы и более высокую скорость обработки .

При работе с лазерной машиной для резки металла на основе волоконных технологий вы заметите несколько очевидных преимуществ:

- Энергоэффективность: Волоконные лазеры преобразуют до 30% входной мощности в полезный лазерный выход, по сравнению с 10–15% у систем CO2 — что потенциально может сократить ваши расходы на электроэнергию вдвое

- Высокая скорость при работе с тонкими материалами: При обработке стальных листов толщиной менее 6 мм волоконные лазеры могут работать в 2–3 раза быстрее, чем аналогичные установки CO2

- Минимальное обслуживание: Конструкция с твердотельным лазером исключает необходимость регулировки зеркал и заправки газа, сокращая еженедельное техническое обслуживание с 4–5 часов (для CO2) до менее чем 30 минут

- Длительный срок службы: Волоконные лазерные резаки могут надежно работать от 25 000 до 100 000 часов без необходимости серьезного технического обслуживания

Система доставки луча раскрывает большую часть этой истории. Волоконные лазеры передают излучение по защищённым оптоволоконным кабелям, полностью экранируя оптический путь от загрязнений. Такая монолитная конфигурация означает меньшее количество движущихся частей, снижение износа и стабильное качество выходного сигнала — даже в тяжёлых производственных условиях.

Для предприятий, обрабатывающих большие объёмы тонкой и средней стали, лазерный резак по металлу на основе волоконной технологии зачастую обеспечивает наилучшую окупаемость инвестиций. Преимущество в скорости возрастает с каждой обработанной заготовкой, а более низкие эксплуатационные расходы продолжают приносить экономию год за годом.

Когда всё же целесообразно использовать лазеры CO2

Пока не стоит списывать со счетов технологию CO2. Несмотря на то что волоконные лазеры занимают заголовки, системы CO2 остаются ценными рабочими инструментами в определённых областях применения.

CO2-лазеры генерируют луч за счёт электрически возбуждаемой газовой смеси, создавая инфракрасный свет с длиной волны 10,6 мкм. Хотя эта более длинная волна поглощается сталью менее эффективно по сравнению с более короткой длиной волны волоконных лазеров, она обладает уникальными характеристиками, которые стоит учитывать:

- Масштабируемость мощности: Высокомощные CO2-лазеры могут обеспечивать десятки киловатт, иногда превосходя возможности волоконных технологий при сопоставимых ценах

- Материальная универсальность: Один и тот же станок для резки металла с CO2-лазером может обрабатывать неметаллические материалы, такие как дерево, акрил и текстиль, — идеальное решение для предприятий с разнообразными потребностями в материалах

- Отработанная технология: Десятилетия совершенствования означают, что CO2-системы хорошо изучены, а квалифицированные специалисты по их эксплуатации широко доступны

Однако лазеры на CO2 требуют более тщательного ухода. Их передача луча основана на изогнутых зеркалах, расположенных внутри гофрированных кожухов, которые со временем накапливают загрязнения. Колебания температуры могут деформировать зеркала, снижая мощность излучения и потенциально вызывая смещение луча. Самая дорогостоящая проблема возникает, когда отражённый лазерный свет повреждает дорогостоящий осциллятор — риск, которого волоконные системы в значительной степени избегают.

Для предприятий, уже владеющих оборудованием на CO2 с полностью амортизированными капитальными затратами, продолжение использования этих станков для соответствующих задач зачастую является экономически целесообразным. Аналогично, мастерские, которым требуется настольный волоконный лазер для мелких работ в сочетании с крупной установкой для резки металла в производственных целях, могут найти гибридные решения оправданными.

| Категория производительности | Лазерные волокна | Лазер CO2 |

|---|---|---|

| Скорость резки (тонкая сталь <3 мм) | в 2-3 раза быстрее | Базовая скорость |

| Скорость резки (толстая сталь >12 мм) | Сопоставимо или немного выше | Традиционно выше, разрыв сейчас устранён |

| Эксплуатационные расходы | Потребление электроэнергии до 50% ниже | Более высокое энергопотребление, требуется заправка газом |

| Качество кромки на стали | Отличное, минимальная зона термического влияния | Хорошо, слегка увелиренная зона термического влияния |

| Универсальность материалов | Оптимизировано для металлов | Обрабатывает металлы и неметаллы |

| Время обслуживания | <30 минут в неделю | 4-5 часов в неделю |

| Ожидаемый срок службы | 25 000–100 000 часов | 10 000–20 000 часов |

Различие длины волны в конечном итоге определяет, как каждый лазер взаимодействует с вашим стальным листом. Длина волны волоконного лазера 1,06 мкм легко поглощается металлическими материалами, обеспечивая минимальные зоны термического влияния и точные резы. Длина волны CO2-лазера 10,6 мкм требует больше энергии для достижения аналогичных результатов на стали, но превосходно подходит, когда важна универсальность обработки различных материалов.

Понимание этих различий помогает вам подобрать подходящую технологию в соответствии с требованиями к марке стали и её толщине — именно это мы и рассмотрим далее.

Выбор правильной марки стали для успешной лазерной резки

Вот вопрос, который отличает любителей от профессионалов: имеет ли значение сталь, которую вы выбираете, для лазерной резки? Ответ может вас удивить — выбор материала может полностью определить успех или провал всего проекта ещё до того, как лазер начнёт работать.

Не вся сталь одинаково подходит для лазерной обработки. Понимание разницы между сталью «лазерного качества» и стандартным материалом — это первый шаг к получению стабильных и высококачественных резов каждый раз.

Характеристики резки углеродистой и нержавеющей стали

При резке листов из нержавеющей стали вы имеете дело с принципиально другим материалом по сравнению с углеродистой сталью — и ваши параметры лазера должны учитывать это различие.

Углеродистая сталь остается рабочая лошадка операций лазерной резки . Его предсказуемый состав и относительно низкая отражательная способность делают материал более щадящим для операторов, которые всё ещё осваивают оптимизацию параметров. Кислород в качестве вспомогательного газа вступает в экзотермическую реакцию с углеродистой сталью во время резки, фактически добавляя энергию в процесс и позволяя достигать более высоких скоростей резки на толстых заготовках.

Работа с листовой нержавеющей сталью связана с уникальными трудностями, требующими особого подхода:

- Высокая отражаемость: Аустенитные марки, такие как листовая сталь 304 и нержавеющая сталь 316, отражают до 70 % энергии волоконного лазера — значительно больше, чем углеродистая сталь

- Повышенная вязкость расплава: Содержание хрома и никеля приводит к образованию более густого и липкого расплава, который труднее удаляется вспомогательным газом

- Склонность к образованию шлака: Вязкий расплав может формировать шлак в виде «слез» на нижней стороне реза, если параметры не оптимизированы

- Чувствительность к составу: Под воздействием сильного лазерного нагрева элементы с низкой температурой кипения, такие как цинк и марганец, могут испаряться избирательно, что потенциально снижает коррозионную стойкость кромки

Так как же успешно резать листовую нержавеющую сталь? Ключ заключается в настройке параметров. Более высокая мощность лазера компенсирует потери отражательной способности, а азот в качестве вспомогательного газа предотвращает окисление и обеспечивает серебристо-белые кромки, сохраняя эстетический вид материала. Для применения матовой нержавеющей стали, где важен внешний вид поверхности, предотвращение окисления становится еще более важным.

Оцинкованная листовая сталь добавляет еще одну переменную: цинковое покрытие. Этот защитный слой испаряется при более низких температурах, чем основная сталь, образуя пары цинка и потенциально ухудшая качество реза. Многие производители обнаруживают, что несколько меньшая скорость резки и усиленная вентиляция помогают справиться с этими трудностями, сохраняя при этом качество кромки.

Требования к подготовке поверхности перед резкой

Представьте, что вы пытаетесь разрезать сталь, которая деформирована, покрыта окалиной или загрязнена маслами. Даже самый мощный лазер испытывает трудности в таких условиях — и качество реза это наглядно демонстрирует.

существует так называемая «лазерная» сталь именно по этой причине. По данным компании Steel Warehouse, материал для лазерной обработки проходит специализированную обработку на прокатном стане с упрочнением, включающем прокатный стан, устройство для выравнивания, калибратор и непрерывные роторные ножницы. Это устраняет эффект «памяти катушки» и гарантирует, что материал будет абсолютно «плоским как стол» во время обработки.

Почему так важна плоскость? Фокусное расстояние лазера настроено на определённое расстояние от поверхности материала. Если сталь деформируется или сохраняет «память катушки», то расстояние до фокуса изменяется по всей поверхности листа — это приводит к нестабильному качеству реза, увеличению ширины реза в некоторых областях и возможным сбоям при резке в других.

Перед любой операцией лазерной резки стального листа оцените свой материал по следующим ключевым критериям отбора:

- Проверка состава: Убедитесь, что марка стали соответствует вашим параметрам — резка нержавеющей стали 316 с параметрами для 304 может привести к неудовлетворительным результатам

- Оценка состояния поверхности: Проверьте наличие окалины, ржавчины, масел или защитных покрытий, которые могут мешать поглощению лазерного излучения

- Равномерность толщины: Неравномерность толщины на одном листе может вызвать проблемы с фокусировкой и привести к нестабильному качеству кромки

- Соображения по хранению: Сталь, хранившаяся во влажных условиях, может покрыться поверхностным окислом, ухудшающим качество резки

Окалина требует особого внимания. Этот оксидный слой образуется при горячей прокатке и может существенно влиять на характеристики поглощения лазерного излучения. Некоторые производители специально заказывают травленую и смазанную сталь, чтобы обеспечить чистую поверхность без окалины. Другие же закладывают наличие окалины в свои параметры настройки оборудования, хотя в этом случае, как правило, требуются немного более высокие значения мощности

Взаимодействие толщины стали и марки материала определяет оптимальный метод резки. Тонкие листы нержавеющей стали чисто режутся с использованием азота при умеренной мощности, тогда как для более толстых участков может потребоваться кислородная подача, несмотря на образующийся окисленный край — это компромисс между качеством реза и возможностями обработки. Углеродистая сталь следует аналогичным принципам масштабирования, но в целом допускает более широкие диапазоны параметров.

Правильный выбор материала закладывает основу для всего последующего процесса. После того как выбрана нужная марка стали и подготовлена поверхность, следующим шагом становится понимание того, какие диапазоны толщин может обрабатывать ваше оборудование и какие параметры обеспечат наилучшие результаты.

Возможности по толщине стальных листов и параметры резки

Вы выбрали идеальную марку стали, и ваш материал лежит ровно на столе. Теперь возникает ключевой вопрос: может ли ваш лазер вообще прорезать его? Понимание возможностей по толщине и взаимосвязи параметров отличает успешную лазерную резку стальных листов от мучительных экспериментов методом проб и ошибок.

Обрабатываете ли вы тонкий материал толщиной 14 калибра (приблизительно 1,9 мм) или более толстый материал 11 калибра (около 3 мм), принципы остаются неизменными — однако параметры меняются кардинально.

Понимание пределов по толщине и требований к мощности

Представьте себе мощность лазера как напор воды в садовом шланге. Легкий поток отлично подходит для полива нежных цветов, но для мытья бетона понадобится мойка высокого давления. Аналогично, для резки тонких стальных листов требуются умеренные уровни мощности, тогда как для толстых стальных плит необходимо значительно больше энергии, чтобы обеспечить чистый сквозной рез.

Современные волоконные лазеры значительно расширили возможности по толщине обработки. Современные высокомощные системы могут обрабатывать:

- Очень тонкие листы (менее 1 мм): Резка на очень высоких скоростях, часто превышающих 1000 дюймов в минуту, требует тщательной модуляции мощности для предотвращения прожига

- Тонкие и средние листы (1–6 мм): Оптимальный диапазон для большинства операций лазерной резки листового металла, обеспечивающий наилучший баланс между скоростью и качеством кромки

- Средние и толстые пластины (6–20 мм): Требуются более низкие скорости резки, при этом выбор вспомогательного газа становится всё более критичным

- Толстые пластины (20 мм и более): Возможно при использовании высокомощных систем (10 кВт и выше), однако качество кромки может потребовать дополнительной обработки

Зависимость между мощностью и толщиной материала не является линейной. Удвоение толщины материала может потребовать утроения мощности лазера для сохранения приемлемой скорости резки. Согласно Технические рекомендации DW Laser , такие факторы, как фокусное расстояние, диаметр сопла и качество линзы, влияют на то, насколько эффективно мощность преобразуется в способность резки.

Регулировка скорости работает в тесной связке с настройками мощности. Более высокая скорость обеспечивает более равномерное распределение тепла по линии реза, предотвращая чрезмерное плавление или обгорание. Меньшая скорость концентрирует тепло интенсивнее — это необходимо для более толстых материалов, но может повредить тонкие листы. Поиск оптимального баланса требует понимания возможностей и ограничений вашего конкретного станка для резки стальных листов.

Выбор вспомогательного газа для различных типов стали

Здесь процесс лазерной резки листового металла становится по-настоящему интересным. Газ, подаваемый вдоль лазерного луча, нужен не только для удаления отходов — он активно участвует в процессе резки.

Для углеродистой стали кислород вызывает экзотермическую реакцию, которая фактически добавляет энергию в процесс резки. Согласно Комплексному руководству Isotema , этот эффект горения значительно ускоряет скорость резки, что делает кислород предпочтительным выбором для более толстых плит углеродистой стали толще 6 мм. Компромисс? Окисленные кромки, которые могут потребовать очистки или дополнительной обработки.

Нержавеющая сталь и алюминий требуют использования азота по разным причинам:

- Предотвращение окисления: Азот создает инертную атмосферу, которая защищает кромку реза от потемнения

- Чистый внешний вид: Серебристо-белые кромки не требуют дополнительной отделки в видимых областях применения

- Требования к давлению: Более высокие давления азота (до 25 бар) обеспечивают полное удаление расплавленного материала

Сжатый воздух предлагает экономичное компромиссное решение для лазерной резки металлических листов, когда качество кромки не является критическим. Будучи менее дорогим по сравнению с чистым азотом или кислородом, воздух с содержанием кислорода 21% может вызывать окисление и более грубые кромки — особенно на нержавеющей стали, где могут образовываться заусенцы.

| Толщина стали | Рекомендуемая мощность лазера | Газ-помощник для углеродистой стали | Газ-помощник для нержавеющей стали | Типичная скорость резки |

|---|---|---|---|---|

| Менее 1 мм | 1–2 кВт | Кислород или азот | Азот (высокое давление) | 500-1000+ дюймов/мин |

| 1-3 мм | 2-4 кВт | Кислород | Азот | 200-500 дюймов/мин |

| 3-6 мм | 4-6 кВт | Кислород | Азот | 80-200 дюймов/мин |

| 6-12мм | 6-10 кВт | Кислород | Азот | 30-80 дюймов/мин |

| 12-20мм | 10-15 кВт | Кислород | Азот или воздух | 10-30 дюймов/мин |

| 20 мм и более | 15+ кВт | Кислород | Зависит от применения | 1-10 дюймов/мин |

А как насчёт размерной точности? Профессиональная лазерная резка, как правило, обеспечивает допуски приблизительно ±0,002 дюйма — намного более жёсткие, чем у альтернатив с использованием водяной струи или плазмы. Согласно сравнительным данным компании Approved Sheet Metal, ширина лазерного луча может сокращаться всего до 0,001 дюйма, что обеспечивает точность, недостижимую для механических методов резки.

Зона термического влияния (ЗТВ) является последним параметром, который необходимо учитывать. Узкая полоса материала, прилегающая к линии реза, подвергается тепловым изменениям, которые могут повлиять на твёрдость и микроструктуру. Более высокая скорость резки уменьшает ширину ЗТВ за счёт сокращения времени теплового воздействия, тогда как более низкая скорость при резке толстых стальных плит неизбежно создаёт более широкие зоны влияния. Для ответственных конструкционных применений понимание этого теплового воздействия помогает правильно назначить соответствующую послерезную обработку или спроектировать детали с учётом зон влияния.

Теперь, когда возможности по толщине и взаимосвязь параметров ясны, возникает естественный следующий вопрос: какого качества кромки следует ожидать от этих резов?

Оценка качества реза и стандарты отделки кромок

Вы настроили параметры и выполнили первую лазерную резку стального листа — но как узнать, действительно ли результат хороший? Оценка качества реза выходит далеко за рамки простого визуального осмотра. Понимание того, что отличает высококачественную кромку от требующей дополнительной обработки, может сэкономить вам часы переделок и значительные расходы на материалы.

Рассмотрим конкретные показатели качества, которые специалисты используют для оценки лазерной резки металлических листов, и выясним, как добиваться стабильно превосходных результатов.

Факторы качества кромки и ожидаемая поверхность

Представьте, что вы проводите пальцем по свежевырезанной кромке из нержавеющей стали. Что вы должны почувствовать? Ответ зависит от ваших параметров, материала и предполагаемого применения, но определённые маркеры качества остаются универсальными.

Согласно Технический анализ компании Senfeng Laser , гладкость поверхности зачастую является первым показателем качества, на который обращают внимание клиенты при оценке листового металла, вырезанного лазером. Качественный рез должен обеспечивать гладкий, однородный край, не требующий дополнительной обработки или с минимальной необходимостью постобработки.

Четыре ключевых показателя определяют профессиональное качество лазерной резки стальных листов:

- Перпендикулярность кромок: Насколько ровно вертикально расположена кромка реза относительно поверхности материала — критически важно для механических сборок, где детали должны точно совмещаться

- Шероховатость поверхности: Микроскопическая текстура поверхности реза, варьирующаяся от зеркально-гладкой до явно выраженной полосатости в зависимости от параметров

- Наличие заусенцев: Расплавленный материал, затвердевший на нижней кромке реза и подлежащий удалению

- Ширина зоны термического влияния (HAZ): Протяжённость участка материала, подвергшегося тепловому воздействию вблизи кромки реза

Так что же именно определяет эти результаты по качеству? Три основных переменных взаимодействуют, формируя конечные характеристики кромки:

Скорость резки напрямую влияет на плавность и тепловые эффекты. Если скорость слишком низкая, избыточное тепло приводит к образованию шероховатых поверхностей с видимыми полосами. Если слишком высокая — материал удаляется не полностью, что оставляет заусенцы и неровные кромки. Согласно руководству SendCutSend по качеству кромок, более тонкие материалы обычно обеспечивают более чистые кромки сразу после лазерной резки, однако они более чувствительны к изменениям условий резки.

Мощность лазера должна точно соответствовать толщине вашего материала. Избыточная мощность вызывает перегорание зоны реза, приводя к увеличению ширины реза и возможному повреждению кромок. Недостаточная мощность приводит к неполному резу и образованию значительного количества шлака. Оптимальное значение достигается путем балансировки скорости и мощности для каждого конкретного типа и толщины материала.

Положение фокуса определяет, насколько сосредоточена лазерная энергия на обрабатываемой детали. Даже незначительное несовпадение — доли миллиметра — снижает точность и ухудшает качество кромки. Регулярная калибровка обеспечивает точное положение фокусной точки на протяжении всего производственного процесса.

Разные марки стали дают совершенно разные характеристики кромки. Углеродистая сталь, вырезанная с помощью кислорода, обычно имеет слегка окисленный, темный край с отличной перпендикулярностью. Лазерная резка нержавеющей стали с азотом дает серебристо-белые кромки, которые сохраняют эстетический вид материала, но на более толстых участках могут проявляться более выраженные следы резания.

Снижение образования наплывов и зон термического влияния

Вот термин, который должен знать каждый оператор лазера: наплыв (dross). Простыми словами, это расплавленный металл, который затвердевает по нижнему краю пропила вместо того, чтобы полностью быть выдутым вспомогательным газом. Представьте себе нежелательные металлические сосульки, цепляющиеся за готовые детали.

Почему образуется наплыв? Анализ контроля качества Halden , шлак образуется, когда скорость резки слишком низкая, мощность лазера слишком высокая или давление вспомогательного газа недостаточно. Расплавленный материал не успевает полностью удалиться до повторного затвердевания — в результате остаются отложения, которые необходимо удалять с помощью шлифовки, обкатки или виброобработки.

Сведение к минимуму образования шлака требует системной оптимизации параметров:

- Повысьте давление вспомогательного газа: Более высокое давление эффективнее выдувает расплавленный материал из зоны реза

- Оптимизируйте скорость резки: Более высокая скорость снижает время, в течение которого расплавленный материал может снова прикрепиться

- Отрегулируйте положение фокуса: Правильная фокусировка обеспечивает максимальную концентрацию энергии для полного удаления материала

- Подбирайте тип газа в соответствии с материалом: Азот для нержавеющей стали, кислород для углеродистой стали — каждый обеспечивает оптимальные результаты для своего применения

Зона термического влияния представляет собой сопутствующие, но различные проблемы. Эта узкая полоса материала, изменённого под действием тепла, окружает каждый лазерный рез и может повлиять на твёрдость, микроструктуру и коррозионную стойкость. Согласно исследованиям Senfeng, зона термического влияния возникает из-за чрезмерной мощности лазера, низкой скорости резки или неправильного потока газа — по сути, при любых условиях, позволяющих теплу проникать в окружающий материал.

Снижение ширины зоны термического влияния предполагает тот же фундаментальный подход: используйте соответствующую мощность лазера для вашей толщины материала, поддерживайте оптимальную скорость резки и выбирайте подходящие вспомогательные газы, которые охлаждают зону реза и защищают от окисления. Высокая скорость резки по своей сути ограничивает время воздействия тепла, обеспечивая более узкие зоны влияния. Для применений лазерной резки металлов, где свойства материала должны оставаться неизменными вплоть до кромки, эти факторы становятся особенно важными.

Заметки о подгорании — еще один распространенный дефект — возникают из-за чрезмерного тепла, сосредоточенного в определенных областях. Снижение мощности лазера, увеличение скорости резки и обеспечение достаточного потока вспомогательного газа помогают предотвратить обесцвечивание и повреждение поверхности, вызываемые этими следами.

Чего реально можно ожидать от профессиональной лазерной резки? Металлические листы высокого качества, полученные лазерной резкой, обычно имеют гладкие, однородные кромки с минимально заметными следами полос, перпендикулярные грани, пригодные для точной сборки, и практически не требуют дополнительной обработки из-за отсутствия заусенцев. Постоянное достижение таких результатов требует правильного сочетания возможностей оборудования, оптимизированных параметров и качественных исходных материалов — основополагающих принципов, применимых как при обработке тонких декоративных панелей, так и при изготовлении толстых конструкционных деталей.

Теперь, когда требования к качеству четко определены, возникает естественный вопрос: какие именно детали и проекты наиболее выигрывают от этой точной технологии резки?

Реальные применения во всех отраслях

Где же на самом деле важна вся эта точность? Технология лазерной резки стальных листов вышла далеко за пределы специализированных производственных предприятий и проникла почти во все отрасли, где используются металлические компоненты. От автомобиля, на котором вы ездите, до здания, в котором вы работаете, — нас окружает лазерная резка по стали, причем зачастую незаметно для глаза.

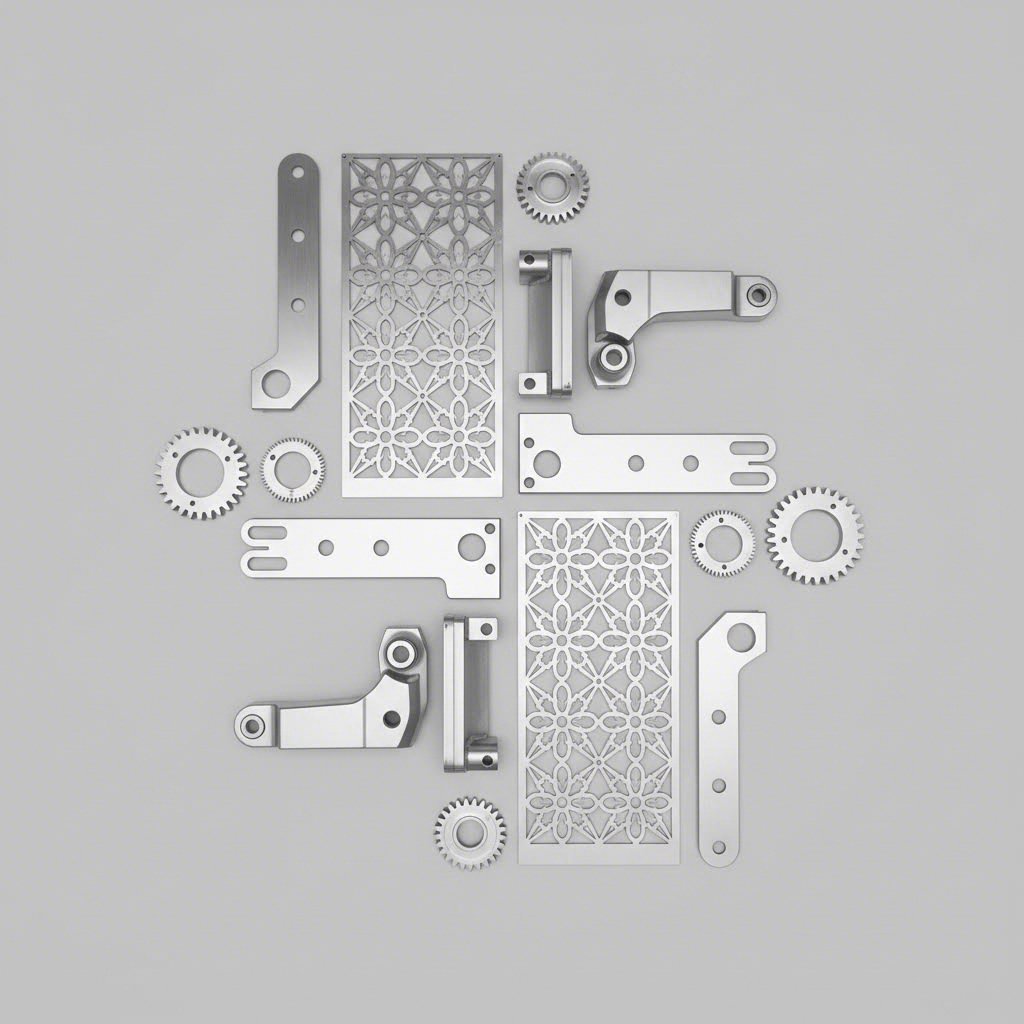

Универсальность лазерной резки обусловлена уникальным сочетанием её возможностей: сложные геометрические формы, которые невозможно получить механическим способом, плотная укладка деталей для максимальной экономии материала и высокая скорость прототипирования, сокращающая сроки разработки с недель до дней. Давайте рассмотрим, где эти преимущества оказывают наибольшее влияние.

Применение в автомобильной и промышленной сфере

Задумывались ли вы, как современные автомобили достигают такой точной подгонки и безупречной отделки? Согласно Анализу отрасли компании Great Lakes Engineering , прецизионная лазерная резка играет важную роль в эффективном производстве высококачественных автомобильных компонентов. Производители используют этот метод для изготовления деталей шасси, кузовных панелей, элементов двигателя и сложных соединительных деталей из таких металлов, как сталь и алюминий.

Автомобильной отрасли требуются скорость и стабильность, которых традиционные методы резки просто не могут обеспечить. Учтите, что позволяет достичь лазерная резка:

- Компоненты шасси: Конструкционные кронштейны, монтажные пластины и усиливающие элементы, вырезанные с допусками менее 0,002 дюйма

- Панели кузова: Сложные изгибы и точные кромки, устраняющие дорогостоящие вторичные операции отделки

- Детали двигателя: Теплоизоляционные экраны, заготовки прокладок и крепежные кронштейны, требующие точных спецификаций

- Элементы подвески: Заготовки рычагов управления и конструкционные компоненты, где важны соотношения прочности и массы

Производство промышленного оборудования одинаково выигрывает от точности лазерных технологий. Подумайте о машинах, которые создают другие машины: рамы станков с ЧПУ, компоненты конвейерных систем, детали сельскохозяйственной техники и кронштейны строительного оборудования — все они зависят от лазерной резки стали для обеспечения своей конструкционной прочности.

Высокая скорость и точность процесса позволяют быстро изготавливать детали, соответствующие жестким допускам, что поддерживает серийное производство и минимизирует отходы. Снижение деформации деталей и минимальная необходимость в дополнительной обработке повышают производительность, делая лазерную резку стальных листов предпочтительным методом для изготовления долговечных компонентов, напрямую влияющих на производительность и срок службы оборудования.

Возможности индивидуального изготовления и прототипирования

Представьте, что вам нужен один специальный кронштейн для узкоспециализированного применения. Традиционные оснастки обошлись бы в тысячи долларов и заняли бы недели. А лазерная резка? Вы можете получить свою деталь уже через несколько дней — а иногда и часов — без каких-либо затрат на оснастку.

Эта гибкость кардинально меняет подход дизайнеров и инженеров к разработке продукции. Вместо того чтобы тратить средства на дорогостоящие производственные инструменты до проверки концепций, команды могут быстро создавать физические прототипы и тестировать посадку и функциональность с использованием реальных деталей, а не только цифровых симуляций.

Категории распространённых применений охватывают впечатляющий диапазон:

- Архитектурные элементы: Стальные панели, вырезанные лазером, декоративные экраны, облицовка фасадов и специальные металлические вывески, преображающие внешний вид зданий

- Художественные инсталляции: Декоративные металлические панели, вырезанные лазером, для общественных пространств, галерей и корпоративной среды

- Вывески и брендирование: Точная маркировка, логотипы и объёмная графика, которые невозможно получить традиционными методами

- Элементы мебели: Основания столов, рамы стульев, кронштейны полок и декоративные элементы

- Системы отопления, вентиляции и кондиционирования (HVAC) и механические системы: Индивидуальные воздуховоды, монтажные кронштейны и корпуса оборудования

- Корпуса электроники: Шасси, панели и конструкционные компоненты для приборов

Согласно Руководство по применению AMICO Architectural , архитектурные металлы обеспечивают большую творческую гибкость — от солнцезащитных экранов, уменьшающих теплопоступления и улучшающих визуальный комфорт, до защитных решёток для оборудования, снижающих шум при сохранении вентиляции. Фасады зданий, внутренняя облицовка стен и даже опоры для вертикальных садов выигрывают от точности и свободы проектирования, обеспечиваемых лазерной резкой.

Лазерно-вырезанные металлические панели приобрели особое значение в современной архитектуре. Эти панели могут иметь сложные узоры, которые невозможно экономически эффективно создать механическим способом, формируя динамические визуальные эффекты при изменении освещения в течение дня. Являясь экранами приватности, декоративными элементами или конструкционной облицовкой, лазерные панели предоставляют архитекторам беспрецедентную свободу дизайна.

Возможность плотного размещения деталей позволяет максимально эффективно использовать материал во всех этих приложениях. Продвинутое программное обеспечение располагает детали подобно элементам пазла, минимизируя отходы материала между резами. Для серийного производства такая оптимизация может снизить затраты на материалы на 15–25 % по сравнению с менее эффективными методами резки — экономия, которая существенно возрастает при реализации крупных проектов.

Контраст между массовым и индивидуальным производством подчёркивает универсальность лазерной резки. Одно и то же оборудование, которое выпускает тысячи одинаковых автомобильных кронштейнов, простой сменой программы может создавать уникальные архитектурные элементы или прототипы деталей. Такая гибкость устраняет традиционный компромисс между эффективностью производства и возможностями кастомизации.

Независимо от того, разрабатываете ли вы декоративные лазерной резки металлические панели для флагманского торгового объекта или производите конструкционные компоненты для промышленного оборудования, основные преимущества остаются неизменными: точность, обеспечивающая правильную посадку, скорость, соответствующая жестким срокам, и гибкость, позволяющая адаптироваться к изменяющимся требованиям без штрафов за переналадку.

Понимание этих применений естественным образом порождает практический вопрос: следует ли инвестировать в собственное режущее оборудование или сотрудничать с профессиональным поставщиком услуг? Ответ зависит от факторов, которые мы рассмотрим далее.

Принятие решения о самостоятельном производстве или приобретении возможностей резки стали

Вы видели примеры применения и понимаете технологию, но вот вопрос, который не даёт покоя руководителям производств: следует ли инвестировать в собственное оборудование для лазерной резки стальных листов или сотрудничать с профессиональными сервисами обработки? Это решение влияет на всё — от денежных потоков до гибкости производства.

Ответ не является универсальным. Некоторые операции успешно функционируют при наличии внутренних возможностей, в то время как другим более выгодно передавать работы на аутсорсинг. Давайте разберём реальные затраты и преимущества, чтобы вы могли принять решение, основанное на данных, а не на интуиции.

Оборудование собственного производства против профессиональных услуг резки

Представьте, что вы тратите 6000 долларов США ежемесячно на лазерную резку на стороне. Это 72 000 долларов в год, уходящих на чужую прибыль. Кажется, что покупка станка — очевидное решение, верно? Не спешите.

Согласно анализу затрат компании Arcus CNC, капитальные расходы на стандартную систему волоконного лазера мощностью 3 кВт составляют от 30 000 до 60 000 долларов США — плюс установка, вспомогательное оборудование и обучение. Но настоящий сюрприз заключается в следующем: для производств, тратящих более 1500–2000 долларов США ежемесячно на внешние детали, собственное оборудование часто окупается за 6–8 месяцев.

Вот как выглядит расчёт для типичного сценария:

- Аутсорсинг 2000 стальных пластин ежемесячно по 6 долларов каждая: годовая стоимость: 144 000 долларов

- Собственное производство с тем же объемом: Примерно 54 000 долларов США в год (материалы + эксплуатационные расходы)

- Ежегодная экономия: Почти 90 000 долларов — это означает, что станок за 50 000 долларов окупится менее чем за 7 месяцев

Но владение оборудованием несёт за собой ответственность. К вашим операционным расходам относятся электроэнергия (примерно 2 доллара в час для волоконных лазеров), вспомогательные газы (от 2 до 15 долларов в час в зависимости от использования азота или воздуха), расходные материалы и, что наиболее существенно, — трудовые ресурсы. Хорошая новость заключается в том, что современные системы не требуют экспертного уровня, как у доктора наук. Согласно исследованиям отрасли, существующие сварщики или персонал цеха обычно могут компетентно управлять волоконными лазерами уже после 2–3 дней обучения.

Профессиональные услуги резки предлагают совершенно иное ценовое предложение. Когда вы ищете «листовой металл рядом со мной» или обращаетесь к ближайшим производителям металлоконструкций, вы получаете доступ к возможностям без капитальных вложений:

- Отсутствие первоначальных инвестиций: Никакой покупки оборудования, никаких платежей по финансированию

- Масштабируемость по требованию: Увеличивайте или уменьшайте объём без ограничений по мощности

- Доступ к передовому оборудованию: Мощные системы, приобретение которых вы не смогли бы оправдать

- Сопутствующие услуги: Многие мастерские по обработке металла рядом со мной предлагают порошковую покраску, гибку, сварку и сборку под одной крышей

Согласно Анализ компании Selmach Machinery , как только ежемесячные расходы на внешнюю лазерную резку достигают 1500 фунтов стерлингов (примерно 1900 долларов США), приобретение собственного оборудования становится выгодным с финансовой точки зрения. Однако этот расчёт меняется, если учитывать скрытые издержки аутсорсинга: наценки на материалы, транспортные расходы, задержки сроков поставки и споры по вопросам контроля качества.

| Фактор принятия решения | Внутреннее оборудование | Профессиональные услуги резки |

|---|---|---|

| Первоначальные инвестиции | 30 000–60 000+ долларов США за полную систему | Отсутствие капитальных затрат |

| Гибкость производства | Моментальное выполнение; детали режутся за минуты | Зависит от графика поставщика; типичное время ожидания 1–2 недели |

| Доступ к экспертизе | Требуется внутреннее обучение и накопление опыта | Немедленный доступ к специализированным знаниям и сертифицированным процессам |

| Масштабируемость | Ограничено производственными мощностями оборудования и доступностью операторов | Практически неограниченно; платите только за то, что вам нужно |

| Контроль качества | Прямое руководство и немедленная обратная связь | Зависит от стандартов и сертификатов поставщика |

| Эксплуатационные затраты | Ваша ответственность; предусмотрите бюджет на запчасти и простои | Включено в стоимость услуг |

На что обратить внимание при выборе партнера по производству

Если аутсорсинг целесообразен в вашей ситуации — или вы используете гибридный подход, при котором специалисты по металлообработке выполняют дополнительные и специализированные работы, — выбор правильного партнера становится критически важным. Не все производители стальных конструкций обеспечивают одинаковую ценность.

Начните с сертификатов. Для автомобильной промышленности и производства прецизионных компонентов сертификация IATF 16949 считается золотым стандартом. Согласно Критериям отбора поставщиков IATF 16949 , правильная оценка включает анализ рисков поставщика в отношении соответствия продукции, показателей качества и поставок, зрелости системы менеджмента качества и производственных возможностей.

Помимо базовых квалификационных требований, при выборе поставщиков металлообработки поблизости оцените следующие отличительные особенности:

- Сроки выполнения: Могут ли они оперативно выполнять прототипирование, если вам нужно быстро подтвердить проект? Некоторые сертифицированные производители предлагают изготовление прототипов за 5 дней с возможностью автоматизированного массового производства для масштабирования

- Поддержка проектирования с учетом технологичности (DFM): Помогут ли они оптимизировать ваши конструкции для лазерной резки до начала производства? Такой совместный подход предотвращает дорогостоящие исправления и обеспечивает технологичность

- Скорость подготовки коммерческого предложения: Длительные циклы оформления коммерческих предложений задерживают ваши проекты. Ищите партнеров, предлагающих подготовку коммерческого предложения в течение 12 часов или быстрее

- Экспертиза материалов: Понимают ли они особенности резки нержавеющей стали, углеродистой стали и оцинкованных материалов?

- Вспомогательные операции: Может ли один партнер выполнить резку, гибку, сварку и отделку — или вам придется управлять несколькими поставщиками?

В частности для применений в автомобильной производственной цепочке, сотрудничество с производителем, сертифицированным по IATF 16949, гарантирует системы качества, соответствующие требованиям автопроизводителей. Эти сертификации требуют междисциплинарных процессов принятия решений, надежного управления изменениями и документально подтвержденных производственных возможностей — такие меры защиты особенно важны, когда ваши компоненты становятся критически важными деталями транспортных средств.

Гибридный подход также заслуживает внимания. Многие рациональные компании приобретают оборудование среднего класса для выполнения 80–90% ежедневных задач по резке — таких как стандартная толщина стали и распространённые материалы, — а специализированные работы передают на аутсорсинг металлообрабатывающим предприятиям поблизости, у которых есть системы сверхвысокой мощности или специальные возможности. Такая стратегия позволяет получить выгоду от экономии при собственном производстве, не вкладывая средства в оборудование, которое используется редко.

Оцениваете ли вы покупку оборудования или подбор партнёров по изготовлению изделий, ключевой вопрос остаётся прежним: что обеспечит наилучшую ценность для ваших конкретных производственных потребностей и перспектив роста? Ответ на него определяет не только ваши возможности резки, но и вашу конкурентоспособность на всё более требовательном производственном рынке.

Применение знаний о лазерной резке стальных листов на практике

Вы получили обширную информацию о технологии лазерной резки стальных листов — от различий в длинах волн до выбора вспомогательного газа и требований к качеству кромки. Но знания без действий — это всего лишь тривиальности. Давайте переведём всё, что вы узнали, в конкретные шаги, которые продвинут ваши проекты вперёд.

Независимо от того, указываете ли вы детали для предстоящего проекта, оцениваете инвестиции в оборудование или настраиваете текущие процессы, дальнейший путь требует стратегического применения этих основ.

Ключевые выводы для успешной лазерной резки стали

Прежде чем переходить к следующим шагам, чётко сформулируем основные принципы, которые отличают успешную лазерную резку металлических листов от мучительных экспериментов методом проб и ошибок.

Самым важным фактором успеха при проектах лазерной резки стальных листов является согласование выбора материала, параметров и ожиданий по качеству до первого реза — а не устранение неполадок после возникновения проблем.

Согласно экспертному анализу компании Steelway Laser Cutting, наиболее распространённые ошибки возникают из-за пренебрежения основами: игнорирование свойств материала, неправильная настройка параметров оборудования, пренебрежение подготовкой файлов проекта, отсутствие очистки поверхности и ненадлежащий контроль готовой продукции. Каждую из этих ошибок можно предотвратить при правильном планировании.

Вот что имеет наибольшее значение:

- Выбор материала определяет всё: Сталь для лазерной резки, правильный подбор марки и чистые поверхности устраняют переменные ещё до начала резки

- Волоконные лазеры доминируют при резке тонкого и среднего металла: Для большинства применений при толщине до 12 мм волоконные лазеры обеспечивают превосходную скорость и более низкие эксплуатационные расходы

- Оптимизация параметров обязательна: Мощность, скорость, фокусировка и выбор вспомогательного газа должны соответствовать конкретному материалу и его толщине

- Требования к качеству следует определять заранее: Требования к качеству кромки, допустимому образованию грата и зоне термического влияния влияют на каждый параметр

Ваши следующие шаги на основе требований проекта

Готовы двигаться дальше? Ваш путь зависит от текущего положения дел.

Если вы указываете детали для услуги резки: Начните с чистых, правильно оформленных файлов дизайна — векторных, без перекрывающихся линий и незавершённых контуров. Согласно руководству по проектированию SendCutSend, проверка размеров путём печати в масштабе 100% и преобразование всего текста в кривые предотвращает дорогостоящие исправления. Точно укажите марку материала и четко обозначьте ожидания по качеству кромок.

Если вы оцениваете покупку оборудования: Рассчитайте свои фактические ежемесячные расходы на резку и сравните их с реальными затратами на владение оборудованием — включая электроэнергию, газы, расходные материалы, техническое обслуживание и оплату труда. Для операций, превышающих ежемесячные расходы на аутсорсинг резки в размере 1500–2000 долларов США, владение оборудованием зачастую окупается уже через 6–8 месяцев. Рассмотрите возможность приобретения лазерного станка для металла, рассчитанного на 80–90 % ваших ежедневных потребностей, передавая специализированные работы партнёрам, обладающим соответствующими возможностями.

Если вы оптимизируете существующие процессы: Задокументируйте текущие параметры и систематически тестируйте различные варианты. Небольшие изменения скорости резки, положения фокуса или давления газа могут значительно улучшить качество кромки и снизить образование заусенцев. Методично фиксируйте результаты — то, что работает для нержавеющей стали 304, может не подойти для углеродистой стали.

Для проектов в автомобильной промышленности, шасси и прецизионных конструкционных компонентов, требующих сертифицированного качества, сотрудничество с опытными производственными партнерами обеспечивает немедленный доступ к оптимизированным процессам без задержек, связанных с освоением технологий. Читатели, ищущие производственных партнеров, сертифицированных по IATF 16949, предлагающих комплексную поддержку DFM и быстрое предоставление коммерческих предложений, могут изучить варианты на Shaoyi Metal Technology .

Распространённые ошибки, которых следует избегать при работе:

- Не пропускайте проверку материала — резка нержавеющей стали 316 с параметрами для 304 даёт неудовлетворительные результаты

- Не предполагайте плоскостность — деформированный материал вызывает нестабильность фокусировки и переменное качество реза

- Не игнорируйте выбор вспомогательного газа — кислород для скорости резки углеродистой стали, азот для эстетики нержавеющей стали

- Не спешите с прототипированием — проверяйте конструкции с помощью пробных резов перед запуском серийного производства

Лазерный станок для резки металла, который вы выбираете, или станок лазерной резки металла, которым пользуется ваш производственный партнёр, — это лишь один из факторов сложного уравнения. Успех приходит от понимания взаимодействия материала, параметров и требований к качеству. Теперь вы обладаете этим пониманием.

Ваш путь лазерной резки стального листа начинается с одного грамотного решения. Сделайте его по-настоящему значимым.

Часто задаваемые вопросы о лазерной резке стальных листов

1. В чём разница между волоконными и CO2-лазерами при резке стального листа?

Волоконные лазеры работают на длине волны 1,06 мкм и отлично справляются с резкой тонких и средних стальных листов, обеспечивая скорость на 2–3 раза выше и снижая затраты на электроэнергию до 50 %. Лазеры СО2 используют длину волны 10,6 мкм и подходят для обработки как металлов, так и неметаллов. Волоконные лазеры требуют менее чем 30 минут технического обслуживания в неделю по сравнению с 4–5 часами для систем СО2, что делает волоконную технологию предпочтительным выбором для операций, ориентированных исключительно на резку стали.

2. Какую толщину стали может резать лазерный станок?

Современные волоконные лазеры способны обрабатывать сталь от сверхтонких листов толщиной менее 1 мм до плит толщиной более 20 мм. Тонкие листы толщиной менее 1 мм режутся со скоростью более 1000 дюймов в минуту при использовании лазеров мощностью 1–2 кВт. Для средней толщины 6–12 мм требуются системы мощностью 6–10 кВт, которые режут со скоростью 30–80 дюймов в минуту. Тяжелые плиты толщиной более 20 мм нуждаются в лазерах мощностью 15+ кВт и могут потребовать дополнительной обработки кромок для достижения оптимального качества.

3. Какой вспомогательный газ следует использовать при лазерной резке стали?

Для углеродистой стали кислород вызывает экзотермическую реакцию, которая добавляет энергию в процесс резки, позволяя быстрее обрабатывать более толстые заготовки толщиной свыше 6 мм, но при этом образуются окисленные кромки. Для нержавеющей стали азот предотвращает окисление и обеспечивает чистые серебристо-белые кромки, идеально подходящие для видимых поверхностей. Сжатый воздух является экономичным вариантом, но может вызвать некоторое окисление и более грубые кромки, особенно на нержавеющей стали.

4. Покупать ли оборудование для лазерной резки или передавать работу на аутсорсинг?

Если ежемесячные расходы на внешнюю резку превышают 1500–2000 долларов США, собственное оборудование, как правило, окупается за 6–8 месяцев. Волоконно-лазерная система мощностью 3 кВт стоит от 30 000 до 60 000 долларов США, но может снизить стоимость единицы продукции более чем на 60% при больших объемах. Однако аутсорсинг позволяет избежать капитальных затрат, обеспечивает масштабируемость по требованию и доступ к современному оборудованию. Для автомобильных применений сотрудничество с производителями, сертифицированными по IATF 16949, гарантирует соответствие стандартам качества, а также предоставляет поддержку быстрого прототипирования и проектирования с учетом технологичности (DFM).

5. Что вызывает образование шлака при лазерной резке стали и как это предотвратить?

Шлак образуется, когда расплавленный металл кристаллизуется на кромке реза вместо того, чтобы быть выдуваем вспомогательным газом. Обычные причины: слишком низкая скорость резки, чрезмерная мощность лазера или недостаточное давление газа. Для предотвращения необходимо увеличить давление вспомогательного газа для лучшего удаления материала, оптимизировать скорость резки, чтобы сократить время повторного прилипания, отрегулировать положение фокуса для максимальной концентрации энергии и подобрать тип газа в соответствии с материалом — азот для нержавеющей стали и кислород для углеродистой стали.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —