Matryce do pras blachowych ujawnione: od doboru po tajniki zakupu

Czym są matryce do prasowania blach i jak działają?

Czy kiedykolwiek zastanawiałeś się, jak producenci przekształcają prosty, płaski kawałek metalu w idealnie ukształtowaną klapę drzwiową swojego samochodu lub precyzyjnie wykonaną obudowę smartfona? Odpowiedź tkwi w jednym z najważniejszych narzędzi w przemyśle: matrycy do tłoczenia blach matrycach. Te precyzyjnie zaprojektowane instrumenty stanowią podstawę nowoczesnej obróbki metali, umożliwiając masową produkcję identycznych komponentów z wyjątkową dokładnością.

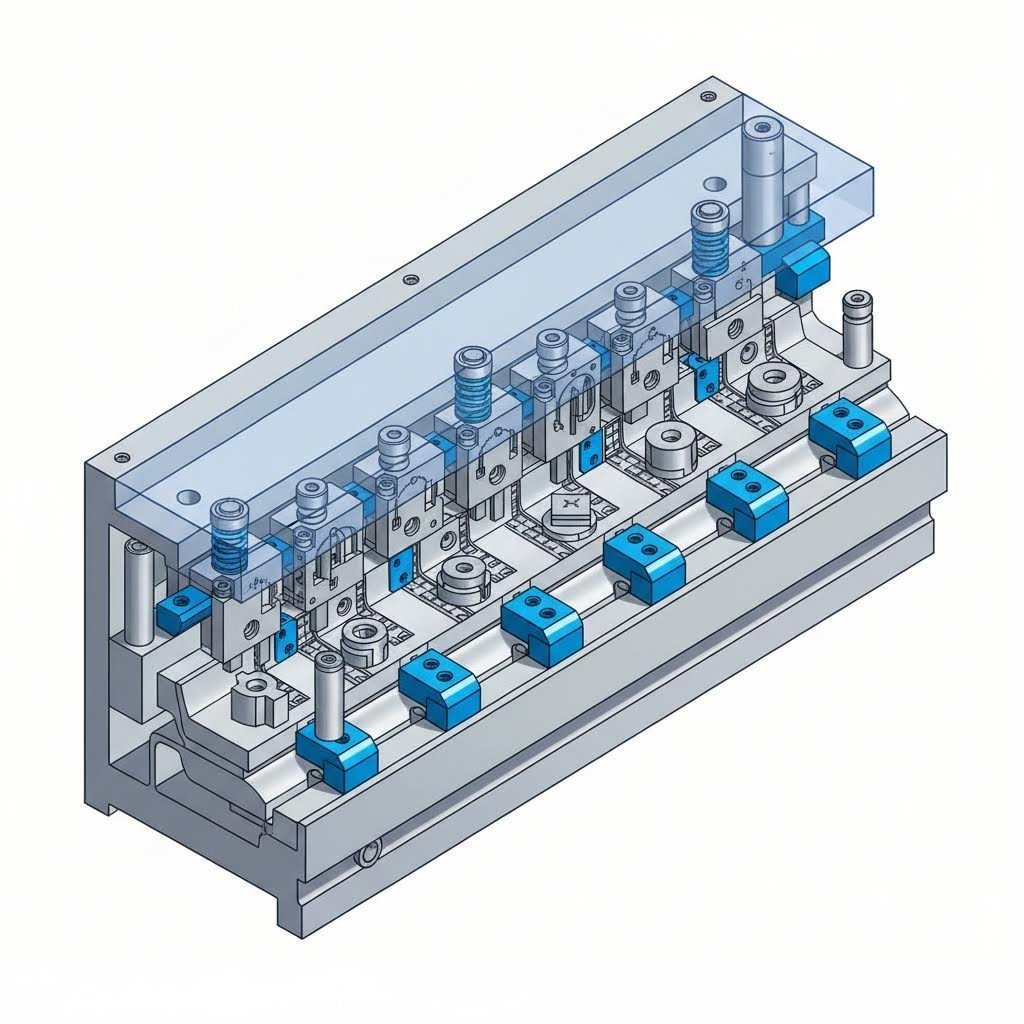

W swojej istocie matryca do prasy blacharskiej to specjalistyczne narzędzie zaprojektowane do cięcia, gięcia lub kształtowania płaskich arkuszy metalu w trójwymiarowe kształty poprzez kontrolowane zastosowanie siły. Można ją porównać do wyrafinowanego foremka do ciasteczek – jednak zamiast formować ciasto, działa ona na wytrzymałym metalu pod ogromnym ciśnieniem. Zestaw matryc składa się zazwyczaj z dwóch głównych elementów: górnej części zwanej wybijakiem oraz dolnej części zwanej matrycą. Gdy umieszczone są one w maszynie prasującej do metali, oba te elementy współpracują, aby wytworzyć setki ton precyzyjnie skierowanej siły.

Inżynieria stojąca za przekształcaniem metalu

Zrozumienie zasad działania matryc prasowych wymaga przeanalizowania zależności między ich kluczowymi elementami. Podczas prasowania metalu górna wybijaka opuszcza się w kierunku dolnej matrycy, przy czym arkusz metalu znajduje się pomiędzy nimi. Ta interakcja tworzy efekt przekształcenia metalu dzięki czterem podstawowym funkcjom:

- Lokalizacja: Dokładne umieszczenie arkusza metalu w wymaganym miejscu

- Zaciskanie: Zabezpieczenie materiału w celu zapobieżenia jego przesuwaniu się podczas kształtowania

- Praca: Wykonywanie rzeczywistej operacji cięcia, gięcia lub kształtowania

- Zwalnianie: Wyzwalanie ukończonego elementu z narzędzi

Funkcja robocza to etap, na którym powstaje rzeczywista wartość. W trakcie tej fazy prasa do blachy wykonuje operacje takie jak wykrawanie, przebijanie, tłoczenie wgłębień, wydłużanie i monetowanie — każda z nich przekształca surowy materiał w funkcjonalne kształty.

Kilka kluczowych komponentów umożliwia osiągnięcie tej precyzji. Górna i dolna płyta matrycy — zwykle wykonane z żeliwa lub stali — stanowią podstawę, do której mocowane są wszystkie pozostałe elementy. Płyty te muszą wykazywać odporność na odkształcenia podczas pracy. Wprowadzane w gniazda stalowe kołki prowadzące oraz wkładki prowadzące zapewniają prawidłową współosiowość obu połówek matrycy; kołki wykonane ze stali hartowanej wprowadzane są do miększych wkładek brązowych, co gwarantuje stałą dokładność pozycjonowania przez miliony cykli.

Od półproduktu płaskiego do gotowych części

Wyobraź sobie wsunięcie płaskiego arkusza aluminiowego pomiędzy stemplem a matrycą prasy blacharskiej. Podczas cyklu pracy prasy wierzchołek stempla wciska metal do otworu matrycy, przesuwając go po promieniach zaokrąglenia krawędzi matrycy. Co dzieje się dalej, zależy od konkretnego wykonywanego procesu — czy to cięcie pełnego kształtu, tworzenie otworów, czy kształtowanie złożonych gięć.

Precyzja nowoczesnych matryc prasowych umożliwia coś niezwykłego: produkcję milionów identycznych części o spójnej jakości. Ta powtarzalność wynika z:

- Ścisłych tolerancji produkcyjnych wszystkich elementów matrycy

- Hartowanych stali narzędziowych odpornych na zużycie podczas długotrwałych serii produkcyjnych

- Precyzyjnych systemów pozycjonowania zapewniających stałość dokładności ustawienia

- Zaprojektowanych luzów między powierzchnią stempla a matrycy

Dlaczego ma to znaczenie dla nowoczesnej produkcji? Rozważmy najpierw wydajność. Poprawnie zaprojektowana forma pozwala na wytwarzanie gotowych elementów z prędkością, jakiej nie da się osiągnąć metodami ręcznej obróbki. Następnie zapewnia spójność jakości — każdy element powstaje w tych samych wymiarach i z takimi samymi cechami. Wreszcie efektywność kosztowa znacznie się poprawia wraz ze wzrostem objętości produkcji, ponieważ początkowe inwestycje w narzędzia rozkładają się na miliony wytworzonego elementów.

Czy jesteś inżynierem określającym narzędzia do nowego projektu, czy specjalistą ds. produkcji dążącym do zrozumienia podstaw działania pras i form, opanowanie tych podstawowych zagadnień stanowi fundament do podejmowania świadomych decyzji dotyczących doboru, projektowania i zakupu form. W kolejnych rozdziałach rozwinie się tę wiedzę, prowadząc Cię przez klasyfikację form, ich specyfikacje techniczne oraz tajniki wyboru odpowiedniego partnera do realizacji Twoich potrzeb narzędziowych.

Pełna klasyfikacja typów form i ich zastosowań

Teraz, gdy rozumiesz, jak działają formy do prasowania blachy przekształcać płytki surowe w gotowe elementy , kolejnym pytaniem staje się: którego typu matryca powinna zostać faktycznie zastosowana? Ta decyzja wpływa na wszystko – od kosztów produkcji po jakość wykonywanych części; błąd w jej podjęciu może oznaczać straty w wysokości kilku tysięcy dolarów na bezużytecznym narzędziowaniu lub utratę szans na zwiększenie efektywności.

Zestawy matryc dzielą się na pięć podstawowych kategorii, z których każda została zaprojektowana w celu rozwiązania konkretnych wyzwań produkcyjnych. Zrozumienie założeń projektowych każdej z nich pozwala dobrać odpowiednie narzędzia dopasowane do wymagań produkcji. Przeanalizujmy poszczególne typy i określmy, kiedy stosowanie jednego z nich jest bardziej uzasadnione niż innego.

Tłocznie progresywne dla wysokich objętości produkcji

Wyobraź sobie prasę matrycową wykonującą operacje przebijania, gięcia i wykrawania – wszystkie w jednym cyklu maszynowym. Dokładnie takie możliwości oferują matryce postępujące. Są to zaawansowane narzędzia matrycowe składające się z wielu stacji ułożonych sekwencyjnie w jednym zestawie matryc, przy czym każda stacja wykonuje inną operację w miarę przesuwania się paska metalowego przez narzędzie.

Oto jak to działa: taśma blachy wprowadzana jest do pierwszej stacji, gdzie odbywa się pierwsza operacja — np. wytłaczanie otworów prowadzących. W każdej kolejnej kroku prasy materiał przesuwa się o stałą odległość do następnej stacji. Gdy taśma dociera do ostatniej stacji, gotowy detal spada z matrycy w pełni uformowany. Tymczasem kolejny detal już wcześniej przeszedł kilka operacji w kolejnych stacjach.

Inżynierska doskonałość tego rozwiązania tkwi w jego zdolności osiągania częstotliwości kroków wynoszącej od 30 do ponad 60 kroków na minutę. Zgodnie z Analizą linii produkcyjnej firmy HE-Machine , matryce postępujące są szczególnie odpowiednie do produkcji małych elementów konstrukcyjnych o wysokim popycie, gdzie najważniejsze są wydajność i objętość produkcji.

Główne zalety matryc postępujących obejmują:

- Bardzo wysokie tempo produkcji przy minimalnym udziale pracy ręcznej

- Kompaktowe wymiary, ponieważ jedna matryca montowana w prasie wykonuje wszystkie operacje

- Stabilną jakość detali dzięki zautomatyzowanemu transportowi materiału

- Niższy koszt pojedynczego detalu przy dużych partiach

Jaka jest cena tego kompromisu? Wykorzystanie materiału jest zazwyczaj niższe, ponieważ taśma musi zachowywać stałą odległość między poszczególnymi operacjami. Matryce postępujące wymagają również znacznych początkowych inwestycji i mogą być trudne w diagnozowaniu podczas uruchamiania.

Matryce transferowe: elastyczność połączona z automatyzacją

Co zrobić, jeśli Twoje części są zbyt duże na ciągłą taśmę lub jeśli operacje kształtowania wymagają przemieszczania półfabrykatu w wielu kierunkach? Matryce transferowe rozwiązują to wyzwanie, umieszczając wiele niezależnych form na jednej dużej prasie kształtującej, przy czym mechaniczne ramiona przesuwają części pomiędzy stacjami.

W przeciwieństwie do matryc postępujących, w których materiał pozostaje połączony, tłoczenie transferowe wykorzystuje albo wcześniej wycięte blachy, albo materiał cięty z taśmy w pierwszej stacji. Automatyczne palce lub chwytaki przenoszą następnie każdą część przez kolejne operacje. To podejście szczególnie dobrze sprawdza się przy elementach typu belkowego, elementach wzmocnieniowych oraz symetrycznych częściach o złożonej geometrii.

Maszyna do tłoczenia kształtującego pracująca z matrycami transferowymi osiąga zwykle od 20 do 30 uderzeń na minutę — wolniej niż tłoczenie postępujące, ale znacznie szybciej niż ręczne przemieszczanie elementów między oddzielnymi prasami. Rzeczywista przewaga takiego rozwiązania staje się widoczna przy produkcji elementów, których nie da się efektywnie wytwarzać z taśmy: większe komponenty, części wymagające kształtowania w wielu kierunkach oraz konstrukcje zawierające cechy umożliwiające chwyt przez zautomatyzowane mechanizmy transferowe.

Gdy matryce złożone przewyższają prostą technologię narzędziową

Czasem konieczne jest jednoczesne wykonanie kilku operacji cięcia w dokładnie tym samym miejscu. Matryce złożone zapewniają tę możliwość, wykonując dwie lub więcej operacji cięcia — takich jak wykrawanie i przebijanie — w jednym uderzeniu prasy i na jednej stacji.

Obraz tworzenia pierścienia uszczelniającego: należy przetnąć średnicę zewnętrzną i wykonać otwór centralny. Matryca złożona wykonuje obie te operacje jednorazowo, zapewniając doskonałą współśrodkowość między krawędzią zewnętrzną a otworem wewnętrznym. Taka precyzja byłaby trudna do osiągnięcia przy oddzielnych operacjach, ponieważ każdy etap manipulacji wprowadza potencjalne błędy pozycjonowania.

Matryce złożone są szczególnie skuteczne, gdy:

- Elementy części wymagają precyzyjnego wzajemnego położenia

- Objętość produkcji uzasadnia zastosowanie bardziej złożonego projektu matrycy

- Wymagane są wysoka płaskość oraz dokładność wymiarowa

Matryce kombinowane i proste: dopasowanie inwestycji do potrzeb

Matryce kombinowane łączą w jednym uderzeniu operacje cięcia i kształtowania — na przykład wycinanie konturu części w połączeniu z jednoczesnym gięciem lub tłoczeniem. Takie podejście redukuje liczbę etapów manipulacji i poprawia dokładność części, gdy istotne są zależności geometryczne między krawędziami cięcia a elementami kształtowanymi.

Na drugim końcu spektrum złożoności proste matryce wykonują tylko jedną operację na uderzenie. Potrzebujesz wykonać otwór? Zgiąć płaskownik? Obciąć krawędź? Każde z tych zadań jest realizowane osobno przez prostą matrycę. Choć wymaga to przemieszczania części między poszczególnymi operacjami, koszt narzędzi jest minimalny, a przygotowanie do pracy przebiega w sposób prosty.

W przypadku prototypowania, produkcji małoseryjnej lub elementów wymagających jedynie jednego etapu kształtowania, proste matryce są najczęściej najbardziej opłacalnym rozwiązaniem. Inwestycja w matryce do prasy hydraulicznej pozostaje niska, a jednocześnie zachowujesz elastyczność w modyfikowaniu procesu bez konieczności likwidacji drogich narzędzi.

Porównanie typów matryc: przewodnik wyboru

Wybór między tymi podejściami wymaga zrównoważenia takich czynników jak objętość produkcji, złożoność części, ograniczenia budżetowe oraz wymagania jakościowe. Poniższe porównanie pomaga określić, który typ matrycy najlepiej odpowiada konkretnemu scenariuszowi produkcyjnemu:

| Typ kostki | Wolumen produkcji | Złożoność części | Czas montażu | Zakres kosztów | Typowe zastosowania |

|---|---|---|---|---|---|

| Postępny | Wysoka (powyżej 100 000 sztuk) | Niski do średni | Długi czas przygotowania początkowego, minimalny koszt na cykl | $$$-$$$$ | Kontakty elektryczne, uchwyty, małe elementy samochodowe |

| Przenosić | Średni do wysoki | Średni do wysoki | Umiarkowany | $$$$ | Belki konstrukcyjne, wzmocnienia, symetryczne obudowy |

| Złożony | Średni do wysoki | Niski do średni | Umiarkowany | $$-$$$ | Wkładki, precyzyjne płytki, części wymagające współosiowości |

| Łączność | Średni | Średni | Umiarkowany | $$-$$$ | Części łączące obrobione krawędzie z elementami kształtowanymi |

| Proste | Niski do średni | Niski | Krótkie | $-$$ | Prototypy, części wykonywane w jednej operacji, produkcja małych serii |

Zwróć uwagę na zależność między objętością produkcji a jej złożonością? Produkcja wysokogatunkowa uzasadnia inwestycję w matryce postępujące lub transferowe, podczas gdy mniejsze serie często korzystają z prostszych rozwiązań o niższych kosztach początkowych. Optymalny wybór dla Twojego zastosowania zależy od konkretnych wymagań produkcyjnych oraz standardów jakości.

Gdy ustalono tę ramę klasyfikacyjną, możesz przejść do dogłębnego zapoznania się z terminologią techniczną stosowaną przez inżynierów i projektantów matryc do opisu tych narzędzi oraz wykonywanych na nich operacji.

Podstawowa terminologia dotycząca matryc, którą każdy inżynier powinien znać

Czy kiedykolwiek próbowałeś omawiać wymagania dotyczące narzędzi z producentem matryc i czułeś się przy tym zagubiony w morzu nieznanych terminów? Nie jesteś sam. Opanowanie słownictwa z zakresu matryc do tłoczenia blach pozwala zamienić mylące rozmowy w produktywne współpracę — a także pomaga czytać dokumentację techniczną z pewnością siebie.

Nie ma znaczenia, czy analizujesz ofertę od dostawcy matryc, czy rozwiązujesz problemy produkcyjne — zrozumienie tych podstawowych pojęć daje Ci pełną kontrolę nad sytuacją. Zbudujmy systematycznie Twój słownik, rozpoczynając od operacji cięcia materiału, a następnie przechodząc do operacji kształtowania.

Wyjaśnienie operacji cięcia

Operacje cięcia usuwają materiał z półfabrykatu, tworząc kształty, otwory lub oddzielając gotowe części od surowego materiału. Każdy termin związany z cięciem opisuje określoną czynność o charakterystycznych cechach:

- Wykrawanie: Wycinanie pełnego kształtu z blachy gdzie usunięty element staje się gotowym wyrobem. Wyobraź sobie wyciskanie metalowego dysku, który będzie zębatką — dysk ten jest Twoim „półwyrobem”. Zgodnie z słownikiem firmy Manor Tool, półwyrobem nazywamy zarówno blachę metalową używaną do wytworzenia produktu, jak i element powstający w wyniku procesu wycinania półwyrobów.

- Piercing: Tworzenie otworów lub szczelin przez przebicie materiału. W przeciwieństwie do wycinania półwyrobów usunięty materiał (tzw. odpad) stanowi śmieć, podczas gdy pozostała blacha z otworem matrycy staje się Twoim wyrobem. Matryce cięcia tłoczniowego przeznaczone do przebijania muszą skutecznie usuwać odpady, aby zapobiec zakleszczeniom.

- Wycinanie wgłębne: Odcinanie nadmiaru metalu od zewnętrznych krawędzi przedmiotu obrabianego — zasadniczo przebijanie wzdłuż obwodu części, a nie przez jej obszary wewnętrzne.

- Cięcie nożycowe: Wykonywanie prostoliniowych cięć podczas przesuwania blachy metalowej pomiędzy górnym i dolnym nożem. Operacja ta działa jak przemysłowe nożyczki, tnąc materiał wzdłuż określonej ścieżki.

Podczas operacji cięcia powstają dwa uboczne produkty wymagające uwagi. kula to pozostały po przekłuwaniu scrap — małe dyski metalowe, które spadają przez matrycę. ślad sluga powstaje, gdy materiał scrapu zostaje wciskany w powierzchnię obrabianego przedmiotu, powodując wadę. Prawidłowe zarządzanie slugami zapobiega kosztownym problemom jakościowym.

Operacje kształtowania w porównaniu z operacjami wykrawania

To miejsce, w którym terminologia często staje się myląca: zarówno kształtowanie, jak i wykrawanie zmieniają kształt metalu, ale robią to za pomocą zasadniczo różnych mechanizmów. Zrozumienie tej różnicy pomaga w doborze odpowiednich narzędzi matrycowych do danego zastosowania.

Operacje kształtowania zgięcie lub ukształtowanie materiału bez istotnego przepływu materiału. Grubość metalu pozostaje praktycznie stała, ponieważ zmieniane jest jedynie kąt lub krzywizna. Matryca kształtująca może np. utworzyć 90-stopniowy odsadzony brzeg na wsporniku — metal się zgina, ale nie rozciąga się ani nie cieni znacznie.

- Gięcie: Przemieszczenie kątowe półfabrykatu metalowego przy użyciu matrycy w celu utworzenia określonych kątów

- Krawędzowanie: Tworzenie wzmocnionego brzegu, często w celu ułatwienia montażu lub zwiększenia sztywności

- Zwijanie (zagięcie holenderskie): Zdwojenie krawędzi materiału przez jego zagięcie na siebie w celu wzmocnienia krawędzi lub zmniejszenia ich ostrości

Operacje wydzierania tworzenie głębokości poprzez wprowadzanie materiału do wnęki matrycy. Ten proces kształtowania matrycowego rzeczywiście rozciąga metal, powodując jego cienienie w trakcie nadawania mu kształtu. Wydzieranie głębokie umożliwia produkcję elementów pustych — np. puszek na napoje lub olejowych karterów samochodowych — w których płaski półprodukt przekształca się w kształty przypominające kubki.

Kluczowym wskaźnikiem jest to, czy głębokość elementu jest znaczna w stosunku do jego średnicy oraz czy grubość ścianki jest mniejsza niż pierwotna grubość blachy — wówczas zastosowano wydzieranie. Elementy zachowujące pierwotną grubość pochodzą zwykle z matryc kształtujących.

Operacje precyzyjnego kształtowania

Niektóre operacje wymagają wyjątkowej dokładności lub tworzą cechy dekoracyjne. Te specjalizowane techniki często kończą kształtowanie elementu za pomocą matryc:

- Coining: Precyzyjny proces kucia, w którym obrabiany element jest przebijany poza płaszczyznę obojętną pod wysokim ciśnieniem zarówno od strony matrycy, jak i stempla jednocześnie. Proces ten zapewnia wyjątkowo ścisłe допусki i gładkie powierzchnie — niezbędne dla części wymagających dokładnych wymiarów.

- Czcionka wypukła: Tworzenie wypukłych lub wklęsłych wzorów na blachach bez przetrawiania ich na wskroś. Logo, tekstury oraz funkcjonalne cechy, takie jak żeberka wzmacniające, są często uzyskiwane w procesie tłoczenia wypukło-wklęsłego.

- Półcięcie: Częściowe przebicie blachy w celu utworzenia wypukłości o grubości zbliżonej do połowy grubości materiału. Takie wypukłe cechy służą jako punkty orientacyjne przy spawaniu lub montażu.

Kluczowe terminy wspierające

Oprócz operacji technologicznych kilka terminów opisuje warunki, wady lub cechy matryc, z którymi będziesz się regularnie spotykać:

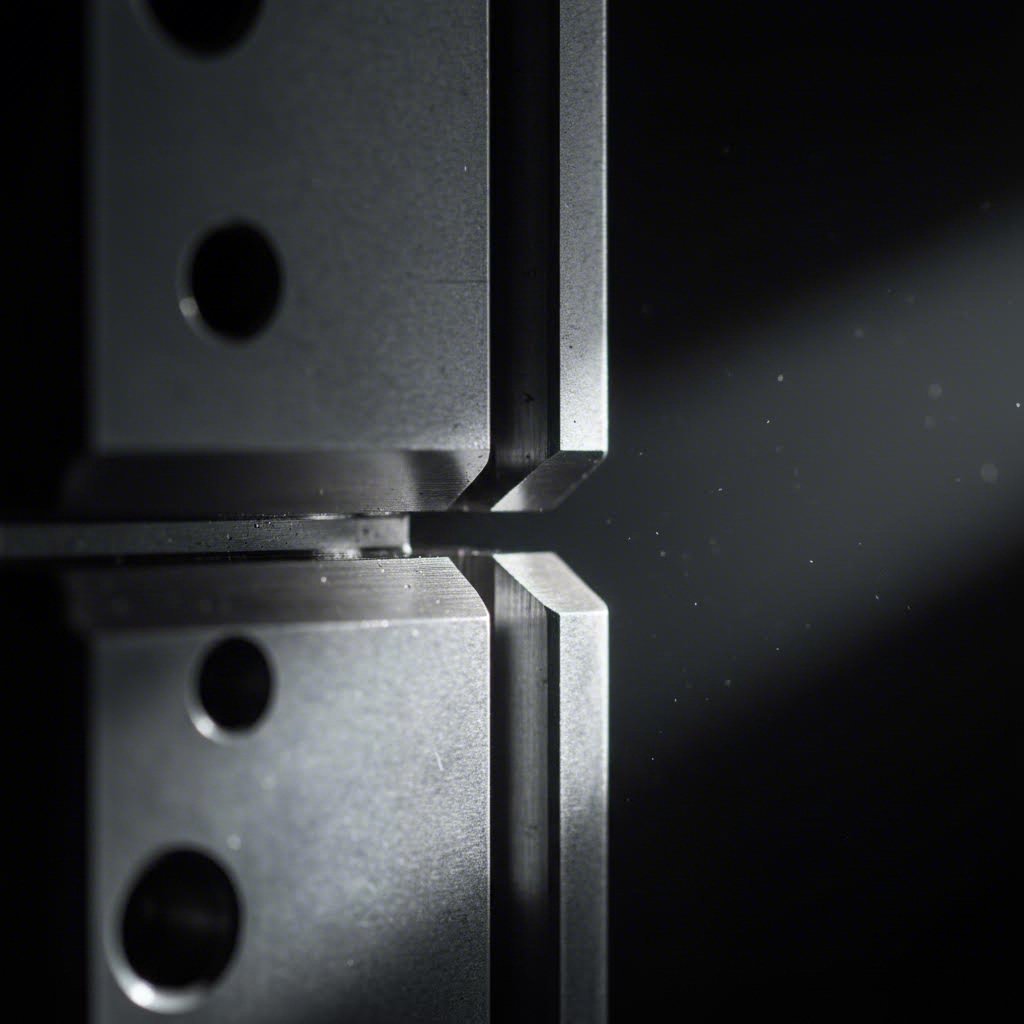

- Luz matrycy: Przerwa pomiędzy stemplem a otworem matrycy. Poprawna przerwa wpływa na jakość krawędzi, trwałość narzędzi oraz siłę wyjmowania. Zbyt mała przerwa powoduje nadmierne zużycie narzędzi; zbyt duża prowadzi do powstawania zalotów oraz problemów z wymiarami.

- Usuwanie: Usuwanie przedmiotu obrabianego lub odpadów z tłoczka po wykonaniu operacji. Odściski wywierają siłę, aby odepchnąć materiał od narzędzi podczas ich wycofywania.

- Faza: Wystające krawędzie lub ostre występy pozostawione po operacjach cięcia. Powstawanie zgrzebów zwiększa się przy nieprawidłowej luzie matrycy lub przy tępieniu się narzędzi.

- Sprężyste odkształcenie: Częściowe odskakiwanie materiału sprężystego po procesie kształtowania. Wzięcie pod uwagę odskoku w projektowaniu matryc zapewnia, że części spełniają końcowe wymagania wymiarowe.

- Breakout: Część materiału, która pęka podczas cięcia – widoczna na krawędziach cięcia jako chropowata strefa w porównaniu do powierzchni ścinanej.

Dzięki tej podstawowej wiedzy słownictwa jesteś gotowy do precyzyjnej komunikacji z konstruktorami matryc, interpretacji rysunków technicznych oraz rozwiązywania problemów produkcyjnych. Następnie przeanalizujemy specyfikacje techniczne określające sposób działania tych operacji – rozpoczniemy od obliczeń siły nacisku (tonażu), które decydują, czy Twój prasownik jest w stanie wykonać dane zadanie.

Specyfikacje techniczne wpływające na wydajność matryc

Opanowałeś terminologię. Rozumiesz rodzaje matryc. Ale właśnie tutaj zaczyna się praktyka: specyfikacje techniczne decydują o tym, czy Twoja matryca wytwarza części wysokiej jakości, czy też drogą odpadów. Błędne określenie tych wartości prowadzi do zbyt małych pras, które nie radzą sobie z obciążeniem, przedwczesnego uszkodzenia narzędzi lub części niespełniających wymagań wymiarowych.

Przeanalizujmy kluczowe obliczenia i specyfikacje, które oddzielają skuteczne operacje matrycowe od kosztownych błędów. Niezależnie od tego, czy określasz parametry nowej maszyny do tłoczenia metalu, czy oceniasz istniejące narzędzia, te podstawowe zasady mają zastosowanie powszechne.

Obliczanie wymaganej nośności prasy (w tonach)

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre matryce działają bez zarzutu na jednej prasie, a na innej ulegają awarii? Odpowiedź najczęściej tkwi w nośności — siły, jaką prasa musi wytworzyć, aby wykonać dane zadanie. Zaniżenie tej wartości powoduje, że proces obróbki na prasie zatrzymuje się w połowie suwu. Przeszacowanie natomiast oznacza płacenie za nadmiarową moc, której nigdy nie wykorzystasz.

Podstawowy wzór na operacje cięcia jest prosty:

Siła tnąca (w tonach) = (Obwód cięcia × Grubość materiału × Wytrzymałość materiału na ścinanie) ÷ 2000

Brzmi prosto? Przeanalizujmy, co oznacza każdy z czynników:

- Obwód cięcia: Całkowita długość wszystkich cięć wykonywanych jednocześnie, mierzona w calach. Dla okręgu o średnicy 3 cale z czterema otworami o średnicy 0,25 cala obliczenie wygląda następująco: (π × 3) + (4 × π × 0,25) ≈ 12,57 cala.

- Grubość materiału: Grubość materiału (surowca) w calach. Blacha stalowa o grubości 0,060 cala zachowuje się zupełnie inaczej niż płyta o grubości 0,250 cala.

- Wytrzymałość na ścinanie: Siła, jaką materiał opiera się przed pęknięciem, wyrażona w funtach na cal kwadratowy (PSI). Dla stali węglowej wynosi ona około 50 000 PSI, podczas gdy dla stali nierdzewnej osiąga 75 000–90 000 PSI.

Oto praktyczny przykład: cięcie kwadratowego płytkowego elementu o boku 4 cale ze stali węglowej o grubości 0,125 cala. Obwód wynosi 16 cali. Po podstawieniu do wzoru: (16 × 0,125 × 50 000) ÷ 2000 = 50 ton siły tnącej.

Ale chwila — tę podstawową obliczoną wartość należy dostosować. Czynniki zwiększające rzeczywiste wymagania co do siły (w tonach) obejmują:

- Zatępione krawędzie tnące (dodaj 10–30% większej siły)

- Niewłaściwa luz matrycy (może podwoić wymaganą siłę w tonach)

- Wielokrotne operacje wykonywane jednocześnie

- Materiał twardszy niż przewidziano w specyfikacjach nominalnych

- Efekty zimnego kształtowania wynikające z wcześniejszych operacji formowania

Większość inżynierów stosuje współczynnik bezpieczeństwa w zakresie 20–30% powyżej obliczonych wymagań. Maszyna wyposażona w matrycę o nośności 100 ton nie powinna regularnie pracować przy obciążeniu przekraczającym 70–80 ton, aby zapewnić długotrwałą eksploatację i stałą wydajność.

Zakresy grubości materiału oraz wpływ konstrukcji matrycy

Grubość materiału nie wpływa jedynie na wymaganą siłę (w tonach) — decyduje ona także w sposób fundamentalny, jak należy zaprojektować poszczególne elementy matrycy. Materiały cieńsze wymagają mniejszych luzów i bardziej precyzyjnego pozycjonowania, podczas gdy grubsze półfabrykaty wymagają solidnej konstrukcji oraz zwiększonego promienia zaokrąglenia przy kształtowaniu.

Rozważ następujące czynniki projektowe związane z grubością materiału:

- Cienki kaliber (poniżej 0,030 cala): Wymaga precyzyjnych płyt matrycowych o minimalnym ugięciu, ścisłych luzów (zazwyczaj 3–5 % grubości materiału z każdej strony) oraz starannie zaprojektowanych wyzwalaczy, aby zapobiec odkształceniom.

- Średni kaliber (0,030–0,125 cala): Optymalny zakres dla większości operacji tłoczenia. Standardowe luzy wynoszące 5–8 % z każdej strony działają dobrze, a konwencjonalna konstrukcja matryc radzi sobie z obciążeniami.

- Gruby kaliber (0,125–0,250 cala): Wymaga cięższych podstaw matryc, większych luzów pomiędzy wybijakiem a matrycą (8–12 % z każdej strony) oraz zwiększonego promienia zaokrąglenia narzędzi do kształtowania, aby zapobiec pękaniom.

- Płyta (powyżej 0,250 cala): Często wymaga narzędzi do pras hydraulicznych w celu zapewnienia wystarczającej siły, specjalistycznych stali narzędziowych oraz analiz inżynierskich weryfikujących wytrzymałość elementów matrycy.

Grubość płyty matrycy musi być dostosowana do grubości materiału obrabianego. Ogólna zasada: grubość płyty matrycy powinna wynosić co najmniej 1,5 raza grubość materiału, przy czym dodatkowa masa jest wymagana przy operacjach wysokotonażowych lub przy obróbce materiałów hartowanych.

Zrozumienie luzu matrycy i jego skutków

Luzy matrycy — odstęp między tłoczkiem a otworem matrycy — mogą wydawać się drobną sprawą. W rzeczywistości są jednym z najważniejszych parametrów wpływających na jakość krawędzi, trwałość narzędzi oraz dokładność wymiarową.

Poprawny luz zapewnia czysty przełam podczas cięcia. Zbyt mały luz powoduje nadmierne zużycie krawędzi tnących, zwiększone wymagania co do siły tłoczenia oraz potencjalne pęknięcie tłoczka. Zbyt duży luz powoduje powstawanie grzebieni, zaokrąglenia krawędzi (rollover) oraz niestabilność wymiarową.

Optymalny luz zależy przede wszystkim od rodzaju materiału i jego grubości:

| Typ materiału | Zalecana luz (procent grubości na stronę) | Skutki zbyt małego luzu | Skutki zbyt dużego luzu |

|---|---|---|---|

| Stal miękka | 5-8% | Wtórny ścinacz, zużycie narzędzia | Duży grzebień, zaokrąglenie krawędzi (rollover) |

| Stal nierdzewna | 6-10% | Zgrzeganie, przyklejanie się tłoczka | Nadmierny grzebień |

| Aluminium | 4-6% | Rozdzieranie krawędzi, nagromadzenie materiału | Nierówności krawędzi, odchylenia wymiarowe |

| Miedź/mosiądz | 3-5% | Przyczepność materiału | Odkształcenia, wykrojki |

| Stal o wysokiej wytrzymałości | 8-12% | Uszkodzenie stempla, łuszczenie się | Niska jakość krawędzi |

W przypadku matryc do kucia oraz ciężkich operacji kształtowania obliczenia luzów stają się bardziej złożone. W operacjach ciągnienia i gięcia luz musi uwzględniać przepływ materiału, a nie tylko podstawowe mechanizmy ścinania.

Możliwości tolerancji i dokładność wymiarowa

Jakie tolerancje można realistycznie osiągnąć? Odpowiedź zależy od precyzji matrycy, stanu prasy oraz spójności materiału. Oto, czego można oczekiwać:

- Standardowe tłoczenie: ±0,005 cala do ±0,010 cala dla wymiarów cięcia

- Precyzyjne tłocznictwo: ±0,001" do ±0,003" przy zastosowaniu narzędzi szlifowanych i precyzyjnych prowadnic tłocznicy

- Wymiarowanie kształtowane: Zazwyczaj ±0,010" do ±0,015" ze względu na wariację odkształcenia sprężystego (springback)

- Odstęp między otworami: Często osiągalne z dokładnością ±0,002" przy użyciu precyzyjnych elementów matrycy

Pamiętaj: dokładność Twoich części nie może przekraczać dokładności najmniej precyzyjnego elementu układu. Precyzyjna matryca pracująca w zużytej tłocznicy z luźnymi prowadnicami nie zapewni ścisłych tolerancji. Podobnie niestabilna grubość materiału powoduje wariacje wymiarowe niezależnie od jakości narzędzi.

Gdy te specyfikacje są już zrozumiałe, możesz przejść do analizy zachowania różnych materiałów podczas kształtowania oraz do określenia, jakie konstrukcje matryc najlepiej sprawdzają się dla poszczególnych materiałów. Zgodność materiału z matrycą często decyduje o tym, czy obliczone specyfikacje rzeczywiście przekładają się na sukces produkcyjny.

Wytyczne dotyczące zgodności materiałów i doboru matryc

Obliczyłeś wymagane obciążenie tonowe i ustaliłeś specyfikacje luzów. Ale pojawiło się pytanie, które sprawia trudności nawet doświadczonym inżynierom: czy projekt matrycy do blachy jest rzeczywiście dopasowany do materiału, który kształtujesz? Różne metale zachowują się w sposób diametralnie różny pod wpływem ciśnienia – a pomijanie tych różnic prowadzi do uszkodzeń narzędzi (np. zarysowań), pęknięć wyrobów oraz problemów produkcyjnych.

Wyobraź sobie to w ten sposób: stal węglowa zwykła wybacza niedoskonałą technikę wykonania. Aluminium natomiast karze ją. Stal wysokowytrzymałościowa wymaga szacunku. Zrozumienie sposobu reakcji każdego materiału podczas operacji kształtowania pozwala na dobranie odpowiednich matryc stalowych, wybór właściwych środków smarnych oraz uniknięcie kosztownych niespodzianek na linii produkcyjnej.

Dopasowanie projektu matrycy do właściwości materiału

Każda blacha ma swoje cechy charakteru. Niektóre materiały łatwo się rozciągają; inne silnie opierają się deformacji i ulegają odbiciu sprężystemu. Niektóre ślizgają się gładko po powierzchniach narzędzi; inne chwytają i rozrywają się. Oto najważniejsze informacje dotyczące każdej głównej kategorii materiałów:

Stal konstrukcyjna (stal niskowęglowa): Najbardziej wyrozumiały materiał do matryc blacharskich. Łatwo się formuje, akceptuje szeroki zakres luzów i nie wymaga specjalnych smarów. Standardowe stali narzędziowe, takie jak D2 lub A2, doskonale radzą sobie z blachą stalową zwykłą. Jeśli dopiero zaczynasz przygodę z projektowaniem matryc lub prototypowaniem procesu, blacha stalowa zwykła stanowi doskonały punkt wyjścia.

Z stali nierdzewnej: Tu sytuacja staje się ciekawsza. Stal nierdzewna szybko ulega umocnieniu w trakcie kształtowania, co oznacza, że staje się twardsza i wytrzymalsza w miarę deformacji. Powoduje to dwa wyzwania: zwiększone odprężenie sprężyste (części nie zachowują kształtu po kształtowaniu) oraz wyższe wymagania co do siły prasowania w miarę postępu operacji. Matryce gięcia do zastosowań blacharskich ze stali nierdzewnej często wymagają nadgięcia o 2–4 stopnie w celu skompensowania odprężenia sprężystego.

Stal wysokiej wytrzymałości: Zaawansowane stali o wysokiej wytrzymałości (AHSS) stosowane w zastosowaniach motocyklowych mogą wymagać o 50–100% większej siły nacisku niż stal zwykła o tej samej grubości. Materiały te powodują również przyspieszone zużycie matryc, co wymaga zastosowania wysokiej klasy stali narzędziowych, takich jak stalie spiekowe lub stalie proszkowe, aby zapewnić rozsądną trwałość narzędzi.

Miedź i mosiądz: Miękkie metale stwarzają własne wyzwania. Są podatne na przywieranie — przyczepiają się do powierzchni tłoczków — oraz mogą ulec odkształceniu pod wpływem ciśnienia dociskowego. Polerowane narzędzia i odpowiednie luzy zapobiegają uszkodzeniom tych materiałów o dużych wymaganiach estetycznych.

Szczególne uwagi dotyczące stali nierdzewnej i aluminium

Aluminium wymaga szczególnej uwagi, ponieważ jest jednocześnie popularne i problematyczne. Dzięki lekkości i odporności na korozję znajduje zastosowanie w najróżniejszych produktach — od obudów urządzeń elektronicznych po blachy karoserii pojazdów. Jednak aluminium ma tendencję do gallingu — pod wpływem ciśnienia i tarcia dosłownie „spawia się” ze stalowymi narzędziami.

Zapobieganie gallingowi aluminium wymaga wielokierunkowego podejścia:

- Stosować polerowane powierzchnie matryc (najlepiej o wykończeniu lustrzanym)

- Zastosuj smary o wysokiej wydajności lub specjalistyczne środki do kształtowania aluminium

- Rozważ użycie narzędzi powlekanych (powłoki TiN, TiCN lub DLC zmniejszają tarcie)

- Utrzymuj mniejsze luzy (4–6% po każdej stronie), aby zminimalizować przepływ materiału w kierunku powierzchni tłoczka

W przypadku blach stalowych tłoczonych z wymogiem zastosowania stali nierdzewnej należy pamiętać, że stopy austenityczne (304, 316) zachowują się inaczej niż stopy ferrytyczne lub martenzytyczne. Stal nierdzewna austenityczna ulega najbardziej intensywnemu węglowaniu przez odkształcenie, co wymaga stopniowego zmniejszania intensywności kształtowania w wielu stacjach matrycy. Zestawy matryc do tłoczenia metali zaprojektowane do stosowania ze stalą nierdzewną często zawierają stacje odpuszczania pośredniego w celu złagodzenia węglowania przez odkształcenie między kolejnymi głębokimi tłoczeniami.

Szybkie odniesienie do doboru materiału

Poniższa tabela podsumowuje kluczowe specyfikacje oraz wyzwania związane z najczęściej stosowanymi blachami metalowymi. Użyj jej jako punktu wyjścia przy określaniu wymagań dotyczących Twoich matryc metalowych:

| Materiał | Luz matrycy (% po każdej stronie) | Mnożnik ton | Powszechne wyzwania | Zalecana stal narzędziowa |

|---|---|---|---|---|

| Stal miękka | 5-8% | 1,0× (wartość bazowa) | Minimalny; materiał wyrozumiały | D2, A2, O1 |

| Stal nierdzewna | 6-10% | 1.5-1.8× | Odskok sprężynowy, wzmocnienie przez odkształcenie plastyczne, zaciskanie (galling) | D2 (hartowana), M2, wkładki karbidowe |

| Aluminium | 4-6% | 0.5-0.7× | Zaciskanie (galling), zadrapania powierzchni, nagromadzanie materiału | Wydzielona powierzchniowo stal D2, karbid pokryty warstwą ochronną |

| Miedź/mosiądz | 3-5% | 0.4-0.6× | Przyczepność, oznaczanie miękkich powierzchni | Wydzielona powierzchniowo stal A2, stali miedziowo-brązowe z łożyskami |

| Stal o wysokiej wytrzymałości | 8-12% | 1.5-2.0× | Skrajny zużycie narzędzi, pęknięcie tłocznika | Karbid, proszkowe stali narzędziowe, materiały pokryte warstwą ochronną |

Zwróć uwagę, jak wymagania dotyczące smarowania rosną wraz ze stopniem trudności obrabianego materiału? Stal łagodna często przetwarzana jest przy użyciu podstawowych olejów do tłoczenia. Aluminium i stal nierdzewna wymagają specjalistycznych środków smarujących – czasem stosowanych zarówno na taśmie, jak i bezpośrednio na powierzchniach narzędzi. Twoje matryce do blachy będą znacznie dłużej służyć, jeśli środek smarujący będzie odpowiedni dla zachowania się danego materiału.

Zgodność materiałów ma bezpośredni wpływ na całkowity koszt posiadania. Wybór niewłaściwej stali narzędziowej do zastosowań wymagających wysokiej wytrzymałości oznacza częste ostrzenie lub wymianę narzędzi. Ignorowanie tendencji aluminium do gryzienia niszczy drogie powierzchnie matryc. Gdy zachowanie materiałów jest dobrze zrozumiane, można przystąpić do oceny ekonomicznej różnych podejść do konstrukcji matryc — oraz określić, kiedy inwestycje w wysokiej klasy narzędzia rzeczywiście się opłacają.

Analiza kosztów wspierająca mądre decyzje dotyczące inwestycji w matryce

Oto pytanie, które nie daje spokoju inżynierom produkcyjnym: czy warto zainwestować 80 000 USD w matrycę postępującą, czy lepiej wydać 8 000 USD na proste narzędzia? Odpowiedź nie jest tak oczywista, jak porównanie cen. Całkowity koszt posiadania zależy od objętości produkcji, ukrytych kosztów operacyjnych oraz czynników, które nigdy nie pojawiają się w początkowej ofercie.

Zrozumienie aspektów ekonomicznych doboru matryc przekształca to, co wydaje się próbą metodą prób i błędów, w strategiczną decyzję. Niezależnie od tego, czy oceniasz zestaw matryc prasowych dla nowego produktu, czy ponownie analizujesz istniejące podejścia do narzędzi, ten framework pozwala uniknąć dwóch najdroższych błędów: nadmiernego inżynierowania dla niskich wolumenów oraz zbyt małych inwestycji w przypadku produkcji wysokowolumenowej.

Kiedy matryce postępujące opłacają się same

Matryce postępujące mają wysokie ceny – często od 50 000 do ponad 100 000 USD za złożone elementy motocyklowe lub samochodowe. Tak duża początkowa inwestycja powoduje, że wielu zakupujących skłania się ku prostszym alternatywom. Jednak cena wyrażona na tabliczce nie mówi o tym, że w przypadku produkcji wysokowolumenowej narzędzia postępujące zapewniają najniższy koszt przypadający na pojedynczą sztukę – i to z dużą przewagą.

Według Analiza kosztów tłoczenia samochodowego firmy Shaoyi , podstawowy wzór szacunkowy ma postać:

Całkowity koszt = Koszty stałe (projektowanie + narzędzia + przygotowanie) + (koszt zmienny/sztuka × liczba sztuk)

Czary dzieją się właśnie w tym drugim terminie. Zestaw matryc zaprojektowanych do operacji stopniowych pozwala osiągnąć prędkość uderzeń na poziomie 30–60+ części na minutę przy minimalnym udziale operatora. Porównaj to z matrycami jednooperacyjnymi, wymagającymi ręcznego przemieszczania części między stacjami — nagle koszty pracy stają się dominującym czynnikiem w Twoich obliczeniach ekonomicznych.

Przeprowadźmy obliczenia dla rzeczywistego scenariusza. Załóżmy, że potrzebujesz 500 000 wsporników w ciągu pięciu lat:

- Podejście z matrycą stopniową: inwestycja w narzędzia w wysokości 80 000 USD ÷ 500 000 części = 0,16 USD za część na narzędzia. Dodaj minimalne koszty pracy przy produkcji wysokoprędkościowej, a cena jednostkowa pozostaje niska.

- Podejście z prostą matrycą: inwestycja w narzędzia w wysokości 8000 USD ÷ 500 000 części = 0,016 USD za część na narzędzia. Brzmi lepiej, prawda? Ale teraz uwzględnij ręczne przemieszczanie części pomiędzy trzema oddzielnymi operacjami, wolniejsze czasy cyklu oraz zwiększone zapotrzebowanie na kontrolę jakości — koszty pracy mogą wzrosnąć o 0,50 USD lub więcej na część.

Punkt rentowności zwykle mieści się w zakresie od 10 000 do 20 000 sztuk rocznie, gdzie wydajność matryc postępujących rekompensuje ich wyższy koszt początkowy. W przypadku projektów motocyklowych przekraczających te progi inwestycja w złożone zestawy matryc do obróbki na prasach zapewnia najniższy całkowity koszt posiadania.

Całkowity koszt posiadania poza ceną matryc

Oferty cenowe na matryce przedstawiają jedynie część historii. Ukryte koszty występujące w procesie produkcyjnym często przewyższają koszty widoczne. Mądre decyzje dotyczące inwestycji w matryce wymagają analizy pełnego obrazu:

Koszty przygotowania i zmiany ustawienia

- Matryce postępne: Jednorazowe przygotowanie dla wszystkich operacji. Po uruchomieniu wymagana jest minimalna interwencja.

- Wiele prostych matryc: Każda operacja wymaga osobnego przygotowania. Czas potrzebny na zmianę ustawienia między zadaniami kumuluje się na poszczególnych stanowiskach.

- Tłoczniki transferowe: Średni stopień złożoności przygotowania, ale zautomatyzowane obsługa redukuje pracę przypadającą na jeden cykl.

Operacje dodatkowe i obsługa materiału

Za każdym razem, gdy detal przemieszcza się między operacjami, koszty się kumulują. Zestaw matryc do prasy hydraulicznej wykonujący pojedyncze operacje oznacza:

- Ręczny lub półautomatyczny przemieszczanie części między stacjami

- Pojemniki pośrednie i zapasy w toku produkcji

- Zwiększone ryzyko uszkodzeń podczas manipulacji

- Dodatkowe punkty kontroli jakości

Matryce postępujące eliminują większość dodatkowej manipulacji częściami. Części przemieszczają się przez prasy do kształtowania metali w ciągłych taśmach, wychodząc z pełnym ukończeniem na ostatniej stacji.

Wymagania dotyczące kontroli jakości

Oto czynnik wpływający na koszty, który często pomija się w analizie: każda osobna operacja wprowadza odchylenia wymiarowe. Przy kształtowaniu metalu za pomocą wielu matryc tolerancje się kumulują. Część wymagająca trzech operacji może potrzebować kontroli po każdej z nich oraz końcowej weryfikacji. Matryce postępujące zapewniają stałą rejestrację we wszystkich operacjach, co zmniejsza obciążenie kontrolą jakości oraz wskaźnik odpadów.

Konserwacja i żywotność matryc

Zgodnie z danymi branżowymi wysokiej jakości matryce gwarantowane na 1 milion uderzeń skutecznie ograniczają wydatki na narzędzia w całym cyklu życia produktu. W przypadku produkcji masowej amortyzacja obniża przypisane koszty narzędzi do zaniedbywalnej kwoty na jednostkę. Budżet na szlifowanie i wymianę komponentów należy ustalić na poziomie około 2–5% kosztu narzędzi rocznie, niezależnie od typu matrycy.

Powszechne błędne przekonania niszczące budżet

Dwa kosztowne błędy powtarzają się przy podejmowaniu decyzji dotyczących inwestycji w matryce:

Błąd #1: Nadmierna inżynieria dla niskich objętości. Zamówienie progresywnej matrycy za 60 000 USD na roczną produkcję 5 000 części generuje koszt narzędzi w wysokości 12 USD na część. Prasa do obróbki blach z prostszym narzędziem zapewni lepszą opłacalność, nawet przy wyższym udziale kosztów pracy. Stopień złożoności matrycy należy dopasować do rzeczywistych wymagań dotyczących objętości produkcji.

Błąd #2: Niedoinwestowanie w przypadku wysokich objętości. Próba zaoszczędzenia 50 000 USD na narzędziach przy rocznej produkcji 200 000 części to pozorna oszczędność. Niekorzystna wydajność pracy przy użyciu prostych matryc w takim zakresie produkcji przekracza oszczędności na narzędziach już w pierwszym roku. Przed podjęciem decyzji wykonaj obliczenia punktu zwrotnego.

Jak postępować poprawnie? Zacznij od prognozowanych objętości produkcji, oblicz punkt zwrotny, a następnie dodaj odpowiedni margines bezpieczeństwa na wypadek niepewności dotyczących rzeczywistych objętości. Jeśli Twoja prognoza wskazuje na 15 000 części rocznie, ale może się okazać, że rzeczywista liczba wyniesie nawet 50 000, inwestycja w skalowalne matryce postępowe zabezpieczy Twoją rentowność w obu przypadkach.

Gdy ramy analizy kosztów są już ustalone, jesteś gotowy do podejmowania ekonomicznie uzasadnionych decyzji dotyczących inwestycji w matryce. Jednak nawet najlepsze narzędzia wymagają odpowiedniej pielęgnacji, aby zapewnić oczekiwaną wartość — co prowadzi nas do praktyk konserwacji i obsługi, które wydłużają żywotność matryc oraz utrzymują stałą jakość wykonywanych części w trakcie całej serii produkcyjnej.

Najlepsze praktyki konserwacji i rozwiązywania problemów z matrycami

Zainwestowałeś tysiące dolarów w precyzyjne narzędzia. Twoja matryca prasująca dostarcza idealnych części — na razie. Ale oto niezręczna prawda: bez odpowiedniej konserwacji to drogie wyposażenie matrycowe ulega stopniowemu zużyciu przy każdym uderzeniu. Powstają zaśniski. Wymiary ulegają odchyleniom. Narastają skargi dotyczące jakości. I nagle wydajesz więcej na gaszenie pożarów, niż kiedykolwiek zaoszczędziłeś, pomijając zaplanowaną konserwację.

Dobra wiadomość? Systematyczne podejście do konserwacji matryc znacznie wydłuża ich żywotność, zachowując jednocześnie jakość części, jakiej oczekują od Ciebie klienci. Zgodnie z Analizą konserwacji matryc firmy Phoenix Group niewłaściwa konserwacja powoduje wadliwe produkty podczas produkcji, co zwiększa koszty sortowania, podnosi ryzyko wysyłki wadliwych części oraz grozi drogimi, wymuszonymi działaniami ograniczającymi. Przeanalizujmy teraz praktyki zapobiegawcze, które uniemożliwiają te kosztowne skutki.

Konserwacja zapobiegawcza wydłużająca żywotność matryc

Traktuj konserwację zapobiegawczą jako ubezpieczenie, nad którym masz pełną kontrolę. Zamiast czekać na awarie, które narzucają harmonogram, ustalasz interwały inspekcyjne i cykle konserwacji w oparciu o stan matryc oraz wymagania produkcyjne. Takie proaktywne podejście zapewnia prawidłowe funkcjonowanie klocków matrycowych i kluczowych komponentów przez cały zaplanowany okres ich użytkowania.

Skuteczny harmonogram konserwacji zapobiegawczej obejmuje następujące podstawowe działania:

- Codzienna kontrola wzrokowa: Sprawdzaj obecność widocznych uszkodzeń, nagromadzenia zanieczyszczeń oraz rozkładu smaru przed każdą serią produkcyjną. Szukaj skrawków na krawędziach tnących i upewnij się, że ścieżki wyrzutu odpadów pozostają wolne.

- Interwały inspekcyjne oparte na liczbie uderzeń: Co 50 000–100 000 uderzeń (dostosuj w zależności od materiału i złożoności matrycy) dokonuj szczegółowych pomiarów kluczowych wymiarów. Dokumentuj wzorce zużycia, aby prognozować potrzeby konserwacyjne.

- Cykle ostrzenia: Matryce tnące i matryce wsporcze zwykle wymagają szlifowania co 100 000–500 000 uderzeń, w zależności od twardości materiału. Usuń tylko tyle materiału, ile jest konieczne do przywrócenia ostrości krawędzi — zbyt intensywny szlif skraca całkowitą żywotność matrycy.

- Czas wymiany komponentów: Sprężyny tracą siłę po milionach cykli. Wprowadniki i wkładki prowadzące zaczynają luzować się. Ustal harmonogramy wymiany tych komponentów matrycy przed wystąpieniem przez nie problemów jakościowych. Szczególnie starannie śledź zużycie płyty nośnej matrycy, ponieważ te podstawowe elementy wpływają na wszystkie pozostałe ustawienia.

- Weryfikacja systemu smarowania: Upewnij się, że automatyczne smarownice działają prawidłowo. Sprawdź, czy punkty smarowania ręcznego otrzymują odpowiednią uwagę. Niewystarczające smarowanie przyspiesza zużycie każdej powierzchni ruchomej.

Określanie priorytetów konserwacji matryc wymaga systemowego podejścia. Jak zauważa Phoenix Group, decyzje powinny opierać się na potrzebach produkcji, satysfakcji klientów oraz zwrocie z inwestycji. Matryca, wobec której zgłoszono otwartą reklamację jakościową, ma pierwszeństwo przed rutynowymi pracami zapobiegawczymi wykonywanymi na narzędziach działających bez problemów.

Diagnozowanie typowych problemów z matrycami

Gdy pojawiają się problemy, należy powstrzymać się od szybkich korekt „pod głowicą prasy”. Zgodnie z doświadczeniem branżowym udokumentowanym przez Wykonawca , większość problemów z matrycami wynika z naruszenia trzech podstawowych zasad: prawidłowego umiejscowienia detalu, wystarczającej funkcjonalności podkładki dociskowej oraz poprawnej kolejności działania. Pośpieszne naprawy bez identyfikacji przyczyn podstawowych podwajają koszty konserwacji i wprowadzają zmienność.

Oto jak diagnozować najbardziej powszechne usterki:

Formacja Burr

Wykwity – czyli wypukłe krawędzie na ciętych detalach – niemal zawsze sygnalizują problemy z luzem roboczym. Twoje podejście diagnostyczne:

- Zmierz rzeczywisty luz pomiędzy tłoczkiem a matrycą i porównaj go ze specyfikacją

- Przeglądaj krawędzie tnące pod kątem zużycia lub skruszenia

- Sprawdź wyrównanie matrycy — zużyte szczyty prowadzące pozwalają na przesuwanie się stempla, co powoduje nieregularne luzy

- Upewnij się, że grubość materiału odpowiada parametrom projektowym matrycy

Rozwiązaniem jest zwykle ponowne szlifowanie krawędzi tnących w celu przywrócenia odpowiednich luzów lub wymiana zużytych elementów prowadzących

Dryft wymiarowy

Części, które miesiąc temu miały prawidłowe wymiary, teraz znajdują się poza tolerancją. Ten stopniowy przebieg zmian wskazuje zazwyczaj na rozwijające się zużycie powierzchni krytycznych:

- Zbadaj powierzchnie kształtujące pod kątem zadzierania lub nagromadzenia materiału

- Zmierz płaskość płyty matrycy — odkształcenie pod obciążeniem powoduje wahania wymiarowe

- Sprawdź szczyty lokalizacyjne i wzorniki pod kątem zużycia wpływającego na pozycjonowanie części

- Upewnij się, że równoległość suwaka prasy nie uległa zmianie

Zadzieranienie i uszkodzenia powierzchniowe

Zgrzewanie się materiału z powierzchniami matrycy tworzy destrukcyjny cykl. Zgodnie z Przewodnik Jeelix dotyczący rozwiązywania problemów , galling szybko pogarsza jakość powierzchni i przyspiesza zużycie matrycy, tworząc szkodliwy cykl sprzężenia zwrotnego. Diagnozuj poprzez badanie:

- Wystarczalności smarowania — niewystarczające pokrycie powoduje bezpośredni kontakt metal–metal

- Stanu jakości powierzchni — zadrapania powstałe w wyniku wcześniejszego gallingu zatrzymują materiał

- Zgodności materiałów — niektóre stopy (szczególnie aluminium i stal nierdzewna) wymagają specjalnych powłok lub smarów

- Skrajności procesu kształtowania — nadmierne stopnie redukcji generują ciepło sprzyjające zjawisku przywierania

Wczesne uszkodzenie i pęknięcie

Gdy tłoczniki łamią się lub sekcje matryc pękają, należy spojrzeć poza oczywiste uszkodzenia:

- Oblicz rzeczywistą siłę tłoczenia w porównaniu do nośności projektowej matrycy — przeciążenie powoduje uszkodzenia zmęczeniowe

- Sprawdź mechanizmy pozycjonowania pod kątem zużycia, które może prowadzić do obciążenia ekscentrycznego

- Przejrzyj specyfikacje materiału — materiał o większej twardości niż przewidywano zwiększa obciążenie narzędzi

- Sprawdź stan prasy — zużyte prowadnice lub niestabilny ruch suwaka powodują nieprzewidywalne skupienie sił

Tworzenie kultury konserwacji

Najbardziej zaawansowana lista kontrolna rozwiązywania problemów okazuje się nieskuteczna bez zaangażowania organizacyjnego. Skuteczna konserwacja matryc wymaga:

- Systemy dokumentacji: Rejestrowania każdej naprawy, cyklu ostrzenia oraz wymiany poszczególnych komponentów. Taka historia ujawnia wzorce pozwalające przewidywać przyszłe potrzeby.

- Wykwalifikowany personel: Specjaliści od matryc, którzy rozumieją zarówno wymagania techniczne, jak i kontekst produkcyjny, podejmują lepsze decyzje dotyczące napraw.

- Ramki priorytetyzacji: Gdy wiele matryc wymaga uwagi, systematyczne systemy priorytetyzacji zapewniają, że najważniejsze zadania zostaną wykonane jako pierwsze.

- Pętle informacyjne: Połącz obserwacje z procesu produkcji z działaniami konserwacyjnymi. Operatorzy często zauważają subtelne zmiany jeszcze przed tym, jak pomiary jakości wykryją problemy.

Pamiętaj: koszty konserwacji są znikome w porównaniu do kosztów błędów jakościowych, skarg klientów oraz nagłych napraw wykonywanych w warunkach nacisku produkcyjnego. Inwestycja w systematyczną opiekę nad matrycami chroni inwestycję w narzędzia i zapewnia stałą jakość wyrobów przez cały cykl życia produkcji.

Gdy podstawy konserwacji zostały już ustalone, możesz przejść do analizy sposobów, w jakie różne branże stosują te zasady — oraz jak wymagania specyficzne dla danego sektora wpływają na decyzje projektowe dotyczące matryc, od zastosowań motocyklowych po zastosowania w przemyśle lotniczym i kosmicznym.

Zastosowania przemysłowe od motoryzacji po lotnictwo

Czy zauważyliście kiedyś, jak panel drzwi samochodowych idealnie pasuje za każdym razem lub jak mikroskopijne piny łącznika w smartfonie zapewniają bezbłędny kontakt? Te pozornie różne osiągnięcia mają wspólny początek: specjalistyczne matryce do prasowania blach, zaprojektowane zgodnie z unikalnymi wymaganiami poszczególnych branż. Zrozumienie tego, jak różne sektory wykorzystują technologię kształtowania przez tłoczenie, wyjaśnia, dlaczego projektowanie matryc nie polega na zastosowaniu jednego rozwiązania dla wszystkich — a także pomaga w doborze narzędzi spełniających konkretne wymagania jakościowe i produkcyjne.

Każda branża stawia przed sobą odmienne wyzwania. Producentom samochodów potrzebne są miliony identycznych części z niesamowitą szybkością. Przemysł lotniczo-kosmiczny wymaga precyzyjnego kształtowania egzotycznych stopów odpornych na konwencjonalne metody obróbki. W przemyśle elektronicznym niezbędna jest dokładność w skali mikro, mierzona tysięcznymi cala. Omówimy, w jaki sposób rozwiązania oparte na matrycach dostosowują się do zaspokojenia tych różnorodnych potrzeb.

Wymagania dotyczące matryc tłoczarskich w przemyśle motoryzacyjnym

Przemysł motocyklowy stanowi największego odbiorcę mocy pras do tłoczenia blach na całym świecie. Każdy pojazd zawiera setki elementów tłoczonych — od ogromnych paneli nadwozia po miniaturowe uchwyty — przy czym każdy z nich wymaga matryc zoptymalizowanych pod kątem wydajności w produkcji masowej.

Co czyni tłoczenie w przemyśle motocyklowym wyjątkowym? Objętość i spójność. Prasa stalowa pracująca z matrycami motocyklowymi może produkować rocznie 300 000 identycznych uchwytów, przy czym każdy element spełnia tolerancje z dokładnością do ±0,005 cala. W tym sektorze dominują matryce postępujące, ponieważ zapewniają one wymagane częstotliwości uderzeń oraz spójność wykonywanych części, zgodnie ze standardami jakości producentów oryginalnych wyposażenia (OEM).

Zgodnie z analizą branżową firmy JV Manufacturing, tłoczenie blach w przemyśle motocyklowym usprawnia produkcję w skali wielkoseryjnej, zapewniając spójność i jakość w przypadku tysięcy jednostek, co przyczynia się do utrzymania renomy marki oraz zaufania konsumentów. Proces ten umożliwia również integrację nowoczesnych technologii, takich jak czujniki i siłowniki, w konstrukcji pojazdu.

Kluczowe zastosowania tłoczenia w przemyśle motocyklowym obejmują:

- Panele nadwozia: Drzwi, maski, błotniki i elementy dachu wymagające dużych pras do kształtowania metali

- Elementy konstrukcyjne: Szynki ramy, poprzeczki oraz wzmocnienia wykonane ze stali wysokowytrzymałej

- Zawiasy i elementy mocujące: Wysokowydajna produkcja komponentów montażowych za pomocą matryc postępujących

- Osłony cieplne i elementy układu wydechowego: Kształtowanie stali nierdzewnej do systemów zarządzania temperaturą

Wybór materiału zwiększa złożoność. Zgodnie z przewodnikiem DR Solenoid dotyczącym materiałów stosowanych w przemyśle motocyklowym, stal wysokowytrzymała zapewnia wytrzymałość i odporność potrzebną do zmniejszenia masy pojazdu przy jednoczesnym podnoszeniu bezpieczeństwa i niezawodności. Jednak te zaawansowane materiały wymagają o 50–100% większej siły tłoczenia niż stal zwykła, co nakłada na matryce konieczność stosowania wysokiej jakości stali narzędziowej oraz precyzyjnego inżynierii.

Dla producentów poszukujących narzędzi spełniających wymagania branży motocyklowej certyfikat IATF 16949 stał się standardem złota. Ten system zarządzania jakością gwarantuje, że dostawcy matryc utrzymują rygorystyczne kontrole procesowe wymagane przez producentów oryginalnych części (OEM). Firmy takie jak Shaoyi ilustrują to podejście, łącząc certyfikację IATF 16949 z zaawansowanymi możliwościami symulacji CAE, które zapewniają wskaźnik pierwszego zatwierdzenia na poziomie 93% — co ma kluczowe znaczenie, gdy inwestycje w narzędzia osiągają sześciocyfrowe kwoty, a harmonogramy produkcji nie pozwalają na żadne błędy.

Wymagania dotyczące precyzji w zastosowaniach lotniczych

Choć tłoczenie w przemyśle motocyklowym i samochodowym skupia się na dużej objętości produkcji, to tłoczenie metalu w przemyśle lotniczym kładzie nacisk na precyzję oraz stosowanie materiałów egzotycznych. Komponenty lotnicze muszą wytrzymać skrajne warunki środowiskowe i obciążenia mechaniczne, jednocześnie minimalizując masę — kombinacja ta doprowadza technologię matryc do granic ich możliwości.

Według PrecisionX Manufacturing tłoczenie lotnicze obejmuje głębokie tłoczenie złożonych elementów metalowych z ostrymi narożnikami, precyzyjnymi promieniami zaokrągleń oraz ścisłymi tolerancjami dla wymagających zastosowań. Przy użyciu trudnych do tłoczenia materiałów, takich jak stop Kovar, Inconel, tytan oraz inne stopy specjalne, producenci wytwarzają lekkie, ale wytrzymałych obudowy zaprojektowane do działania w środowiskach krytycznych dla realizacji misji.

Typowe tłoczenia blach lotniczych obejmują:

- Uchwyty i elementy konstrukcyjne: Precyzyjnie formowane elementy z aluminium i tytanu

- Elementy silników: Części ze stopów odpornych na wysokie temperatury do sekcji turbin

- Obudowy satelitów i obudowy czujników: Głęboko wykrawane osłony z dopuszczalnymi odchyłkami nawet do ±0,0004 cala

- Systemy rakietowe i obronne: Elementy krytyczne dla misji wymagające bezwzględnej niezawodności

Wymagania dotyczące dopuszczalnych odchyłek mówią same za siebie. Podczas gdy typowe tłoczenie samochodowe osiąga zwykle odchyłki w zakresie ±0,005–±0,010 cala, w zastosowaniach lotniczo-kosmicznych standardowo wymagane są odchyłki ±0,001 cala lub mniejsze. Osiągnięcie takiej precyzji wymaga szlifowanych powierzchni narzędzi, kontrolowanych temperaturowo środowisk produkcyjnych oraz starannego sprawdzania i walidacji procesów.

Zachowanie materiałów wprowadza kolejny poziom złożoności. Tytan i stopy superwytrzymałych pracują z intensywnym utwardzaniem w trakcie obróbki plastycznej, co wymaga ostrożnego przeprowadzania wieloetapowego kształtowania. Głębokie wykrawanie tych materiałów na głębokość do 18 cali – jak pokazują możliwości firmy PrecisionX – wymaga matryc zaprojektowanych z dokładnymi luzami oraz zoptymalizowanymi ścieżkami przepływu materiału.

Elektronika: mikrotłoczenie w skali przemysłowej

Na przeciwnym końcu skali rozmiarów produkcja elektroniki opiera się na mikro-wykonanych matrycach tłocznikowych, które wytwarzają niezwykle małe i złożone elementy. Złącza w smartfonie, ramki prowadzące w układach półprzewodnikowych oraz zaciski baterii w laptopie powstają wszystkie dzięki postępującym matrycom działającym z mikroskopijną precyzją.

Zgodnie z analizą JV Manufacturing, precyzja i wydajność procesu tłoczenia są korzystne przy obróbce małych, złożonych części niezbędnych do nowoczesnych urządzeń elektronicznych. Obejmuje to produkcję mikro-złączy stosowanych w smartfonach, laptopach oraz innych przenośnych urządzeniach elektronicznych, gdzie miejsce jest ograniczone, ale funkcjonalność ma kluczowe znaczenie.

Zastosowania tłoczonych elementów elektronicznych obejmują:

- Końcówki złącz: Mikroformowane styki wymagające precyzyjnych właściwości sprężystych

- Ramki wyprowadzeń: Elementy obudów układów półprzewodnikowych o złożonej geometrii

- Elementy baterii: Kolektory prądu i obudowy zapewniające bezpieczną i wydajną pracę

- Ekranowanie RF: Obudowy chroniące przed zakłóceniami elektromagnetycznymi

Co czyni tłoczenie elementów elektronicznych szczególnie trudnym? Wymiary cech mierzone w tysięcznych cala w połączeniu z egzotycznymi materiałami, takimi jak brąz berylowy i brąz fosforowy. Te stopy przewodzące wymagają starannej kontroli luzów oraz zastosowania specjalistycznych środków smarnych, aby zapobiec zaciskaniu (galling) w skali mikro.

Wysoka prędkość produkcji jeszcze bardziej zaostrza wyzwania związane z precyzją. Matryce do masowej produkcji elementów elektronicznych pracują często z prędkością przekraczającą 100 uderzeń na minutę, zachowując przy tym dokładność wymiarową przy produkcji miliardów części. Tylko precyzyjnie szlifowane matryce postępujące z ciasnymi systemami prowadzenia pozwalają osiągnąć tę kombinację szybkości i dokładności.

Zastosowania w sprzęcie AGD i przemyśle

Tłoczenie dużych formatów stosowane w sprzęcie AGD i urządzeniach przemysłowych stawia kolejny zestaw wymagań. Panele lodówek, bębny pralek oraz obudowy systemów wentylacji, ogrzewania i klimatyzacji wymagają matryc zdolnych do obróbki blachy o wymiarach mierzonych w stopach, a nie w calach.

Te zastosowania zwykle preferują matryce transferowe lub duże, proste matryce zamiast matryc postępujących. Wymiary części przekraczają po prostu praktyczne szerokości taśmy, co wymaga użycia materiału wcześniejszo wyciętego oraz zautomatyzowanego transferu między stacjami kształtowania.

Główne kwestie związane ze stemplowaniem elementów sprzętu AGD to:

- Wymagania dotyczące jakości powierzchni: Widoczne powierzchnie wymagają matryc z polerowanymi sekcjami kształtującymi

- Głębokości tłoczenia: Bębniki do pralek i podobne komponenty wymagają znacznej przepływności materiału

- Zmienne grubości materiału: Elastyczność produkcji dla różnych linii produktów

- Wymagania estetyczne: Brak dopuszczalnej tolerancji na zadrapania, wgniecenia lub inne niedoskonałości powierzchniowe

W jaki sposób normy branżowe wpływają na projektowanie matryc

Ponad wymagania techniczne, branżowe standardy jakości w sposób podstawowy wpływają na decyzje dotyczące projektowania matryc. Rozważmy następujące ramy certyfikacyjne:

| Branża | Najważniejsze normy | Wpływ na projektowanie matryc |

|---|---|---|

| Motoryzacja | IATF 16949, wymagania specyficzne dla producentów OEM | Dokumentacja PPAP, zdolność procesu statystycznego (SPC), wymagania dotyczące śledzalności |

| Aeronautyka i kosmonautyka | AS9100, Nadcap | Certyfikaty materiałów, walidacja procesu, inspekcja pierwszego egzemplarza |

| Medycyna | ISO 13485, FDA 21 CFR część 820 | Pliki historii projektu, zwalidowane procesy, materiały biokompatybilne |

| Elektronika | Standardy IPC, specyfikacje klienta | Zgodność z procesem galwanizacji, zgodność z wymogami bezołowiowymi, uwzględnienie ochrony przed wyładowaniami elektrostatycznymi (ESD) |

Te standardy wpływają na wszystko – od doboru materiału matrycy po wymagania dokumentacyjne. Dostawcy przemysłu motocyklowego, na przykład, muszą wykazać zdolność statystyczną procesu podczas próbnej eksploatacji matrycy – co oznacza, że matryca musi produkować części z zachowaniem tolerancji w sposób ciągły, a nie jedynie okazjonalnie.

Inwestycja w certyfikację przynosi korzyści wykraczające poza samą zgodność z wymogami. Dostawcy spełniający wymagania normy IATF 16949 zazwyczaj osiągają wyższe wskaźniki akceptacji przy pierwszym przejściu oraz rzadziej powodują zakłócenia w produkcji. Gdy Shaoyi deklaruje 93% akceptacji przy pierwszym przejściu dla matryc do przemysłu motocyklowego, ta liczba odzwierciedla systemowe procesy inżynieryjne zweryfikowane w ramach rygorystycznego zarządzania jakością — dokładnie to, czego oczekują producenci masowi od swoich partnerów dostarczających narzędzi.

Zrozumienie tych wymogów specyficznych dla danej branży ułatwia skuteczną komunikację z dostawcami matryc oraz ustalenie odpowiednich oczekiwań dotyczących realizowanych projektów. Niezależnie od tego, czy zamawiasz matryce do tłoczenia blach samochodowych, czy do precyzyjnych elementów stosowanych w przemyśle lotniczym i kosmicznym, dopasowanie kompetencji dostawcy do wymogów Twojej branży zapewnia pomyślne wyniki produkcji.

Gdy zmapowano zastosowania przemysłowe, kolejnym krokiem jest zrozumienie, jak poruszać się w procesie zakupu matryc — od wstępnego pomysłu po gotowe do produkcji narzędzia — oraz wybór odpowiedniego partnera, który da życie Państwa projektom.

Zakup wysokiej jakości matryc i wybór odpowiedniego partnera

Przeanalizowali Państwo wymagania produkcyjne, obliczyli specyfikacje nośności (tonażu) oraz określili idealny typ matrycy dla swojego zastosowania. Teraz pojawia się kluczowe pytanie decydujące o powodzeniu lub niepowodzeniu projektu: kto faktycznie wykona Państwa narzędzia? Proces zakupu matryc przekształca koncepcje inżynierskie w gotowe do produkcji metalowe prasy — a partner, którego wybierają Państwo, wpływa na wszystko: od czasu realizacji zamówienia po długoterminową jakość wykonywanych części.

Wybór niewłaściwego dostawcy powoduje problemy, które odbijają się na całym cyklu produkcji. Nieprzestrzeganie terminów opóźnia wprowadzanie produktów na rynek. Wady projektowe wymagają kosztownej poprawki. Słaba komunikacja pozostawia Cię w niepewności co do statusu projektu. Ale współpraca z odpowiednim producentem matryc? Oznacza to budowę relacji partnerskiej, w której wiedza inżynierska przepływa w obie strony, problemy są rozwiązywane jeszcze przed dotarciem na halę produkcyjną, a Twoja matryca tłocznikowa działa dokładnie zgodnie z założeniami od pierwszego dnia.

Od koncepcji do gotowej do produkcji osprzętowej

Zrozumienie procesu tworzenia matryc pozwala skutecznie oceniać dostawców oraz ustalać realistyczne oczekiwania. Zgodnie z metodologią projektowania matryc firmy Alsette, proces ten obejmuje analizę detalu, planowanie sekwencji tłoczenia, projektowanie kluczowych komponentów, symulację działania, staranne przeglądanie projektu oraz opracowanie szczegółowej dokumentacji przeznaczonej do produkcji. Przeanalizujmy każdą fazę:

- Analiza detalu i ocena wykonalności: Zanim rozpocznie się praca CAD, doświadczeni wykonawcy matryc krytycznie analizują Twoje modele 3D i rysunki. Z jakiego materiału ma być wykonywana forma? Jaka jest jego grubość? Czy występują trudne do wykonania kształty, ostre narożniki lub głębokie wyciągi, które mogą powodować problemy? Ta wczesna analiza pozwala wykryć potencjalne problemy w momencie, gdy wprowadzanie zmian nie wiąże się z żadnymi kosztami — zanim drogi stal narzędziowa zostanie poddana obróbce skrawaniem.

- Planowanie procesu tłoczenia: W tej fazie określa się optymalną kolejność operacji. Czy przebijanie ma odbyć się przed gięciem? Ile stacji wymaga układ paska? Celem jest efektywne wykorzystanie materiału przy jednoczesnym zapewnieniu stabilności procesu. W przypadku matryc postępujących planowanie to określa sposób przesuwania paska metalowego przez matrycę oraz sposób stopniowego kształtowania części.

- Rozwój CAD/CAM: Szczegółowe trójwymiarowe modelowanie każdego elementu matrycy następuje po zaplanowaniu procesu. Projektanci tworzą geometrię wybijaka, wnęki bloku matrycy, systemy wyzwalaczy oraz elementy prowadzące. Kluczowym czynnikiem w tym przypadku jest luz — niewielka przerwa między wybijką a matrycą, która wpływa na jakość krawędzi i żywotność narzędzia. Nowoczesne matrycy przeznaczone do obróbki maszynowej wymagają precyzji CAD, która jest bezpośrednio przekazywana do programów frezowania CNC.

- Symulacja i walidacja: Zanim zostanie odcięty jakikolwiek metal, zaawansowani dostawcy wykorzystują analizę metodą elementów skończonych (FEA) do wirtualnej symulacji procesu tłoczenia. Pozwala to przewidzieć sposób przepływu materiału, zidentyfikować obszary wysokiego naprężenia oraz wykryć potencjalne problemy, takie jak pęknięcia, pomarszczenia lub nadmierne odbicie sprężyste. Firmy takie jak Shaoyi wykorzystują możliwości symulacji CAE specjalnie w celu osiągnięcia wyników bez wad — ich 93-procentowy wskaźnik akceptacji przy pierwszym przejściu odzwierciedla systematyczną walidację przeprowadzaną jeszcze przed rozpoczęciem produkcji narzędzi.

- Przegląd projektu: Nowy zespół doświadczonych oczu wykrywa problemy, których symulacja może nie zauważyć. Formalne przeglądy projektu analizują każdy aspekt: Czy projekt spełnia wymagania funkcjonalne? Czy jest możliwy do wytworzenia? Czy jest bezpieczny w użytkowaniu? W przypadku projektów OEM udział klienta w tych przeglądach zapewnia, że projekt spełnia konkretne potrzeby.

- Wytwarzanie narzędzi tłoczeniowych: Po zweryfikowaniu projektu dokładne obróbki skrawaniem tworzą każdy komponent. Dostawcy zapewniający wysoką jakość inwestują w nowoczesne wyposażenie CNC, możliwości szlifowania oraz instalacje do obróbki powierzchniowej. Maszyna tłoczniowa ze stali, która kształtuje Twoje części, korzysta z narzędzi wykonanych z bardzo ścisłymi tolerancjami — zwykle ±0,0002 cala do ±0,0005 cala na krytycznych powierzchniach.

- Próba i doskonalenie: Matryca jest montowana w maszynie do tłoczenia blach w celu wstępnego testowania. Inżynierowie oceniają jakość części, dostosowują czas działania, precyzyjnie regulują luzy oraz weryfikują zgodność wymiarową. Ten etap może wymagać wielokrotnych iteracji przed uzyskaniem zatwierdzenia do produkcji.

Harmonogram tego procesu różni się znacznie. Proste matryce do tłoczenia monet mogą wymagać 4–6 tygodni. Złożone matryce postępujące mogą wymagać 16–20 tygodni lub więcej. Jednak dostawcy posiadający możliwości szybkiego prototypowania mogą znacznie skrócić wczesne etapy — na przykład Shaoyi dostarcza prototypów już po upływie zaledwie 5 dni, co umożliwia szybszą walidację projektu przed podjęciem decyzji o pełnym narzędziowaniu produkcyjnym.

Ocenianie dostawców i partnerów w zakresie matryc

Nie wszyscy dostawcy matryc do kształtowania metali oferują równoważne możliwości. Zgodnie z Ramą oceny dostawców Welong , nabywcy powinni skupić się na trzech kluczowych obszarach: certyfikatach i standardach jakości, zdolnościach produkcyjnych oraz procesach kontroli jakości. Rozszerzmy kryteria dotyczące konkretnie dostawców matryc tłoczniowych:

Ocena możliwości technicznych

- Głębokość inżynierii projektowej: Czy są w stanie zoptymalizować projekt Twojego elementu pod kątem wykonalności technologicznej, czy jedynie realizują to, co określisz? Dostawcy posiadający własne zespoły inżynierskie często identyfikują możliwości oszczędności kosztów już na etapie przygotowywania ofert.

- Możliwości symulacji: Czy stosują analizę metodą elementów skończonych (FEA) i symulację procesu kształtowania do weryfikacji projektów przed wykonaniem? Ta technologia znacznie zmniejsza liczbę iteracji próbnych oraz koszty poprawek.

- Pojemność urządzenia: W jakim zakresie siły (w tonach) są w stanie realizować zamówienia? Czy posiadają odpowiednią moc maszyn prasujących stalowych do prób i pobierania próbek?

- Ekspertyza materiałowa: Czy mieli już doświadczenie w pracy z konkretnymi materiałami, takimi jak aluminium, stal nierdzewna lub stal wysokowytrzymałowa?

Certyfikaty jakości, które mają znaczenie

Certyfikaty stanowią obiektywne dowody systemowego zarządzania jakością:

- ISO 9001:2015: Podstawa systemów zarządzania jakością. Potwierdza zaangażowanie w zapewnianie spójnej jakości oraz ciągłe doskonalenie.

- IATF 16949: Standard branży motocyklowej i samochodowej. Wymagany dla dostawców OEM i wskazuje na rygorystyczne kontrole procesów.

- AS9100: Specyficzne wymagania jakościowe dla branży lotniczej, obowiązujące dostawców obsługujących rynki lotnictwa.

- NADCAP: Krajowa akredytacja kontraktorów z branży lotniczej i obronnej (NADCAP) dla procesów specjalistycznych.

Ponad certyfikaty należy zbadać ich praktyki kontroli jakości. Czy stosują maszyny pomiarowe współrzędnościowe (CMM) do kontroli wymiarów? Badania nieniszczące w celu wykrywania wad wewnętrznych? Statystyczną kontrolę procesu podczas produkcji? Posiadanie tych kompetencji świadczy o dostawcy, który nie tylko wykona dla Państwa matrycę — ale także zweryfikuje, czy działa ona prawidłowo.

Czas realizacji i usługi wsparcia

Harmonogramy projektów często decydują o powodzeniu lub porażce wprowadzenia produktu na rynek. Należy dokonać oceny:

- Zadeklarowane czasy realizacji: Czy są one realistyczne w świetle złożoności matrycy? Nieuzasadnione skrócenie terminów zazwyczaj prowadzi do rozczarowania.

- Szybkość prototypowania: Czy mogą szybko wykonać części próbne do walidacji projektu przed finalnym zatwierdzeniem narzędzi?

- Wsparcie awaryjne: Co dzieje się w przypadku wystąpienia problemów w trakcie produkcji? Czy oferują usługi naprawy i konserwacji w trybie pilnym?

- Jakość dokumentacji: Czy otrzymacie kompleksowe rysunki, certyfikaty materiałów oraz wytyczne dotyczące konserwacji?

Komunikacja i współpraca

Być może najmniej doceniany kryterium wyboru: jak skutecznie komunikuje się dostawca? Wzajemne relacje między projektantami części a producentami matryc mają podstawowe znaczenie dla wyników projektu. Zwróć uwagę na:

- Proaktywne identyfikowanie problemów: Czy wczesnym etapie wskazują potencjalne problemy, czy czekają, aż problemy staną się kosztowne?

- Jakość informacji zwrotnej dotyczącej projektu: Czy mogą zaproponować ulepszenia oparte na doświadczeniu produkcyjnym?

- Przejrzystość projektu: Czy otrzymasz regularne aktualizacje dotyczące postępów w projektowaniu i statusu wytwarzania?

- Dostępność inżynierów: Czy możesz bezpośrednio rozmawiać z inżynierami pracującymi nad Twoim projektem?

Budowanie udanej współpracy

Najlepsze relacje związane z zakupem matryc wykraczają poza proste transakcje z dostawcą. Przemieniają się one w współpracę partnerską, w której obie strony wkładają swoje kompetencje w osiągnięcie optymalnych rezultatów. Oznacza to:

- Podaj wszystkie wymagania już na wstępnym etapie: Objętość produkcji, specyfikacje materiałów, wymagania dotyczące tolerancji oraz standardy jakości powinny być jasne od samego początku.

- Zaangażuj producentów matryc na wczesnym etapie: Zaangażowanie ekspertów ds. narzędzi w trakcie projektowania części – a nie po jego zakończeniu – często prowadzi do prostszych i łatwiejszych w realizacji projektów.

- Utrzymuj otwarte pętle informacyjne: Obserwacje z procesu produkcyjnego powinny być przekazywane z powrotem producentowi matryc. Te informacje poprawiają kolejne projekty i umożliwiają utrzymanie zapobiegawcze.

- Planuj na dłuższą perspektywę: Konserwacja matryc, zapasy części zamiennych oraz ostateczna modernizacja wszystkie korzystają z trwałych relacji z dostawcami.

Dla producentów poszukujących kompleksowych kompetencji w zakresie rozwoju matryc dostawcy tacy jak Shaoyi pokazują, jak wygląda zintegrowane partnerstwo. Ich zespół inżynierski łączy szybkie prototypowanie, zaawansowane symulacje CAE do weryfikacji projektów oraz procesy produkcyjne certyfikowane zgodnie ze standardem IATF 16949 – dostarczając opłacalnych narzędzi dopasowanych do wymogów OEM-ów. Zapoznanie się z ich projektowanie i wykonywanie form stanowi punkt odniesienia przy ocenie potencjalnych partnerów.

Decyzja dotycząca źródła matryc wykrawających kształtuje rezultaty produkcji przez wiele lat. Zainwestuj czas w dogłębną ocenę dostawców, priorytetem powinny być nie tylko umiejętności techniczne, ale także możliwości komunikacyjne, a relacje z dostawcami powinny wykraczać poza pojedyncze projekty. Efektem jest: matryce do prasowania blach, które działają niezawodnie od pierwszego uderzenia aż do ostatniej części oraz partner produkcyjny wspierający sukces Twoich operacji.

Najczęściej zadawane pytania dotyczące matryc do prasowania blach

1. Jakie są główne typy matryc do prasowania blach?

Matryce do prasowania blach dzielą się na pięć głównych kategorii: matryce postępujące (wielokrotne operacje sekwencyjne w jednym cyklu), matryce transferowe (części przemieszczają się między stacjami za pomocą ramion mechanicznych), matryce złożone (jednoczesne operacje cięcia na jednej stacji), matryce kombinowane (cięcie i kształtowanie w jednym uderzeniu) oraz matryce proste (jedna operacja na jedno uderzenie). Matryce postępujące są odpowiednie do produkcji masowej przekraczającej 100 000 sztuk, podczas gdy matryce proste najlepiej sprawdzają się przy prototypowaniu i produkcji małoseryjnej. Wybór zależy od objętości produkcji, złożoności części oraz ograniczeń budżetowych.

2. Jak obliczyć wymagane siły nacisku (w tonach) dla matrycy prasującej?

Oblicz siłę docisku prasy za pomocą tego wzoru: Siła docisku (w tonach) = (obwód cięcia × grubość materiału × wytrzymałość materiału na ścinanie) ÷ 2000. Na przykład cięcie kwadratowego płytki o boku 4 cali z blachy stalowej miękkiej o grubości 0,125 cala wymaga: (16 × 0,125 × 50 000) ÷ 2000 = 50 ton. Zawsze dodaj zapas bezpieczeństwa w wysokości 20–30 % ze względu na stępione krawędzie, niewłaściwą luz między matrycą a tłoczkiem lub twardsze materiały. Dla stali nierdzewnej wymagana siła docisku jest o 1,5–1,8 raza większa niż dla stali miękkiej, podczas gdy stale wysokowytrzymałosciowe mogą wymagać nawet dwukrotnie większej siły docisku niż wynika to z podstawowego obliczenia.

3. Jaki jest odpowiedni luz matrycy dla różnych materiałów?

Luzy matrycy zależą od rodzaju materiału i wpływają na jakość krawędzi oraz trwałość narzędzia. Dla stali miękkiej wymagana jest luka wynosząca 5–8% po każdej stronie, dla stali nierdzewnej – 6–10%, dla aluminium optymalna jest luka 4–6%, dla miedzi i mosiądzu – 3–5%, a dla stali wysokowytrzymałej – 8–12%. Zbyt mała luka powoduje nadmierne zużycie narzędzia oraz zwiększone wymagania co do siły nacisku (tonażu), podczas gdy zbyt duża luka prowadzi do powstawania zalotów i niezgodności wymiarowych. Prawidłowa luka zapewnia czyste wzory pęknięcia podczas operacji cięcia.

4. Jak wybrać między matrycami postępującymi a matrycami prostymi?

Decyzja zależy od objętości produkcji oraz całkowitych kosztów posiadania. Matryce postępujące kosztują 50 000–100 000 USD i więcej, ale umożliwiają wykonanie 30–60 i więcej uderzeń na minutę przy minimalnym nakładzie pracy. Proste matryce kosztują 8 000–15 000 USD, lecz wymagają ręcznego obsługi między operacjami. Punkt równowagi zwykle występuje przy rocznej produkcji 10 000–20 000 sztuk. Dla 500 000 sztuk w ciągu pięciu lat matryce postępujące zapewniają znacznie niższe koszty przypadające na pojedynczą sztukę, mimo wyższych początkowych inwestycji. Należy wziąć pod uwagę czas przygotowania maszyny, operacje wtórne oraz wymagania dotyczące kontroli jakości poza pierwotną ceną narzędzi.

5. Jakie certyfikaty powinienem szukać u dostawcy matryc?

Kluczowe certyfikaty obejmują ISO 9001:2015 w zakresie podstawowego zarządzania jakością, IATF 16949 w odniesieniu do wymagań branży motocyklowej i motocyklowej, AS9100 dla zastosowań lotniczych oraz NADCAP dla procesów specjalistycznych. Dostawcy posiadający certyfikat IATF 16949, tacy jak Shaoyi, wykazują rygorystyczne kontrole procesów, jakie wymagają producenci pierwotni (OEM), osiągając często wskaźnik pierwszego zaakceptowania części na poziomie 93%. Poza certyfikatami należy ocenić możliwości symulacji, wyposażenie pomiarowe w postaci maszyn współrzędnościowych (CMM) oraz głębokość kompetencji inżynierskich. Dostawcy oferujący symulacje CAE w celu walidacji projektu przed wykonaniem fizycznym znacznie ograniczają liczbę iteracji próbnych oraz koszty poprawek.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —