Szacowanie kosztów tłoczenia w motoryzacji: wzory, rozbiórki i zwrot z inwestycji

STRESZCZENIE

Szacowanie kosztów tłoczenia w przemyśle motoryzacyjnym opiera się przede wszystkim na równoważeniu wysokich początkowych inwestycji w narzędzia ($5 000–100 000+ USD) ze stosunkowo niskimi zmiennymi kosztami sztuki . Podstawowy wzór szacowania to: Całkowity koszt = Koszty stałe (projektowanie + narzędzia + przygotowanie) + (koszt zmienny/sztuka × liczba sztuk) w projektach motoryzacyjnych, gdzie roczna produkcja przekracza 10 000 sztuk, inwestycja w złożone matryce progresywne zazwyczaj prowadzi do najniższego całkowitego kosztu posiadania (TCO), znacznie skracając czasy cyklu i ograniczając potrzebę pracy ręcznej. Dokładne szacowanie budżetu wymaga szczegółowej analizy wykorzystania materiału (rozmieszczenie elementów), siły prasy (stawkę godzinową maszyny) oraz wskaźnika odzysku odpadów.

Anatomia kosztów tłoczenia: koszty stałe a zmienne

W produkcji samochodowej szacowanie kosztów to zadanie związane z amortyzacją. W przeciwieństwie do procesów o niskiej wielkości serii, takich jak cięcie laserowe lub frezowanie CNC, gdzie koszty na jednostkę pozostają stosunkowo stałe, tłoczenie charakteryzuje się krzywą asymptotyczną, w której koszt pojedynczego elementu gwałtownie spada wraz ze wzrostem liczby sztuk. Aby to zrozumieć, należy podzielić budżet na dwa odrębne obszary: inwestycję kapitałową (stałą) oraz zmienne koszty produkcji.

Koszty stałe (inwestycja „utracona”)

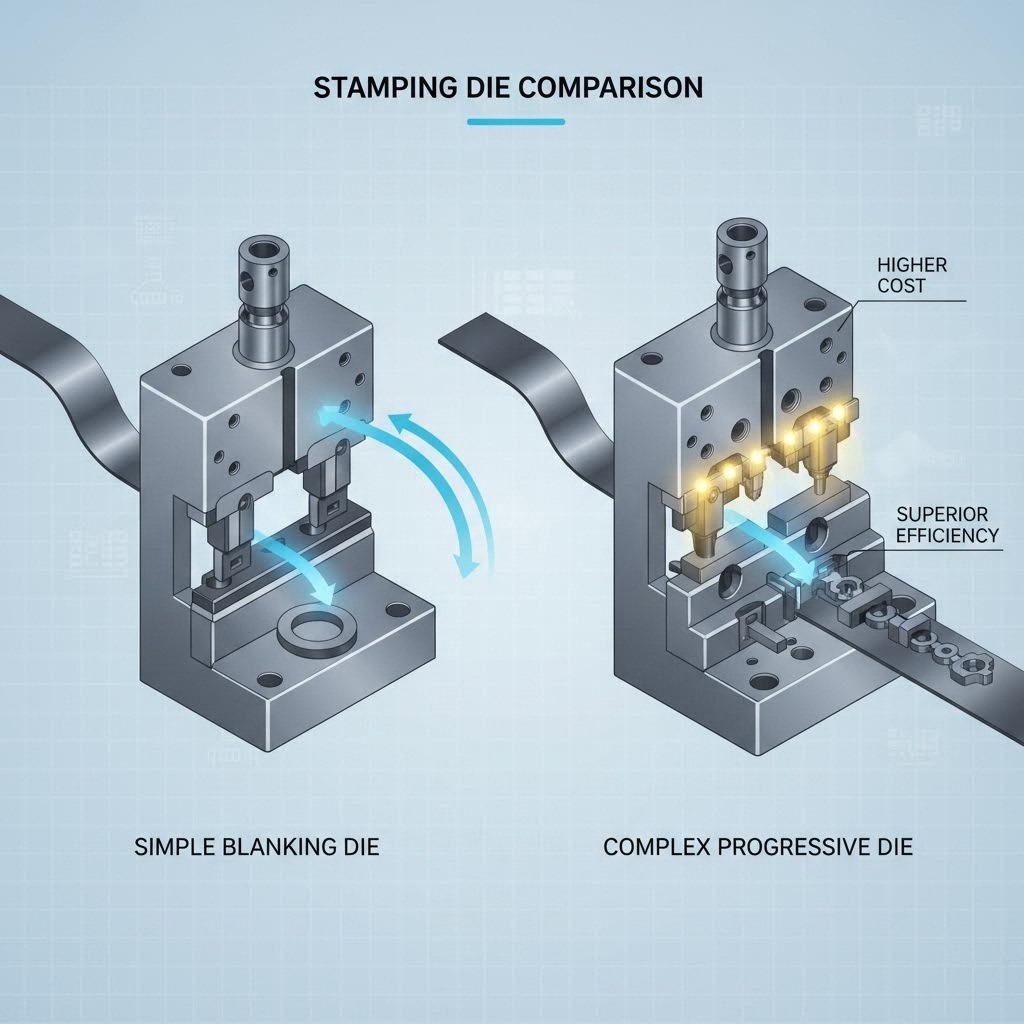

Największą barierą wejścia są oprzyrządowania. Matryca niestandardowa to precyzyjnie zaprojektowany element, często wykonany z hartowanej stali narzędziowej, by wytrzymać miliony cykli udarowych. Koszty oprzyrządowania mogą się znacznie różnić , od około 5000 USD za proste matryce tnące, po ponad 100 000 USD za złożone matryce postępowe z wieloma stacjami kształtującymi. Do tej kategorii zalicza się również godziny pracy inżynieryjnej, montaż matryc oraz wstępną fazę „prób”, podczas której narzędzie jest kalibrowane. Choć ten początkowy koszt jest wysoki, wysokiej jakości matryce — takie, które są gwarantowane na 1 milion uderzeń —skutecznie ograniczysz wydatki na oprzyrządowanie przez cały cykl życia projektu.

Koszty zmienne (koszt jednostkowy produkcji)

Gdy matryca jest już zbudowana, obowiązuje tzw. "cena za sztukę". Obejmuje ona koszt surowca (płyt stalowych/aluminiowych), stawkę godzinową maszyny (w zależności od nośności prasy i zużycia energii), koszty pracy oraz narzut ogólny. Dla prasy 100 ton pracującej z prędkością 60 uderzeń na minutę, koszt robocizny przypadający na jedną część jest pomijalny w porównaniu z kosztem materiału. Głównym celem strategicznym szacowania kosztów tłoczenia jest określenie progu wielkości produkcji — zazwyczaj około 10 000 do 20 000 sztuk — przy którym efektywność matrycy progresywnej rekompensuje jej wysoki początkowy koszt.

Krok po kroku: wzór do szacowania kosztów

Aby wyjść poza szacunki orientacyjne, inżynierowie stosują uporządkowane obliczenia. Choć oprogramowanie takie jak AutoForm może zautomatyzować ten proces dla skomplikowanych geometrii, szacowanie ręczne opiera się na następującej logice:

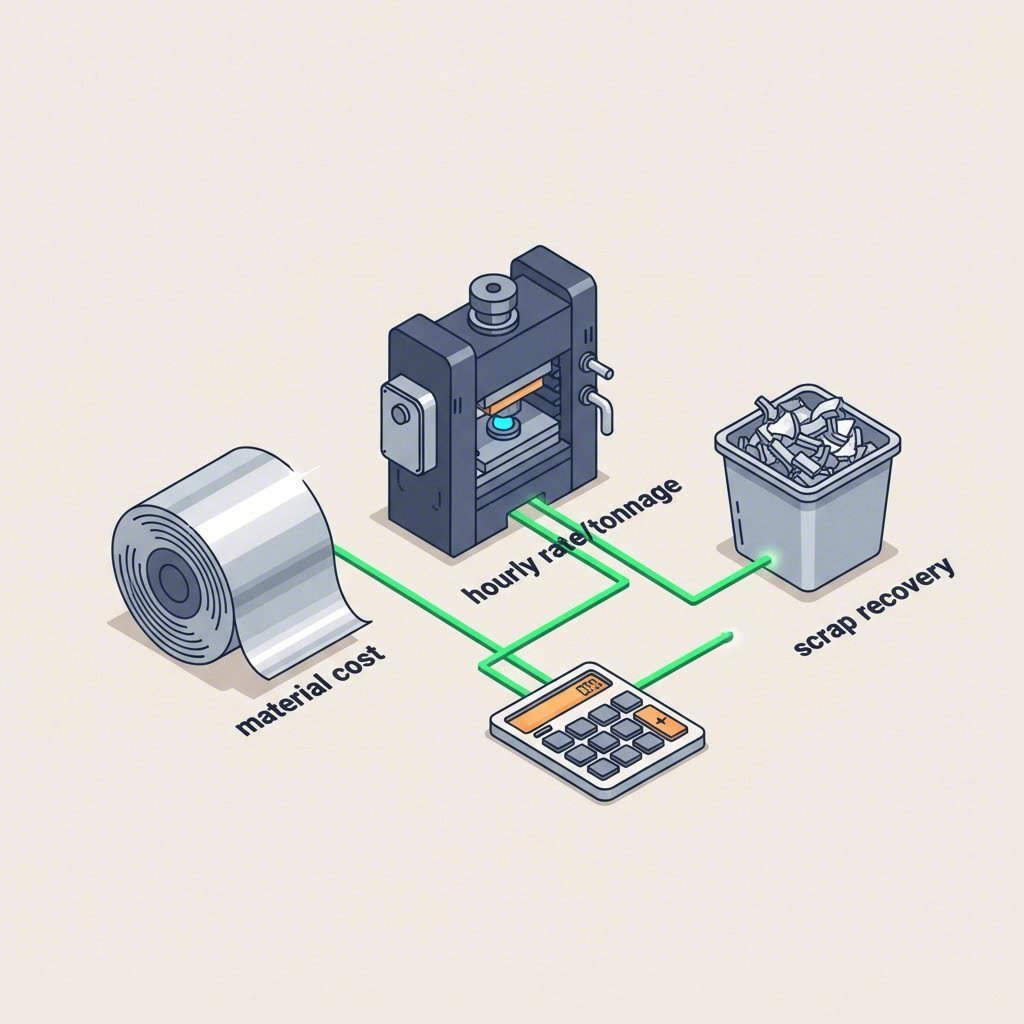

1. Oblicz netto koszt materiału

Wytłaczanie w przemyśle motoryzacyjnym jest intensywne pod względem zużycia materiału. Wzór zaczyna się od wymiaru blanka (długość × szerokość × grubość × gęstość).

Koszt materiału = (Waga brutto × Cena materiału/kg) - (Waga złomu × Wartość złomu/kg)

Należy pamiętać, że „waga brutto” obejmuje zaplanowany odpad — szkielet metalu pozostawiony po wycięciu elementu. Efektywne rozmieszczenie może zmniejszyć te straty, jednak część odpadów jest nieunikniona.

2. Określ stawkę godzinową maszyny

Prasy są klasyfikowane według udźwigu (siły) i rozmiaru stołu. Prasa o udźwigu 600 ton ma wyższą stawkę godzinową niż prasa o udźwigu 100 ton ze względu na zużycie energii i amortyzację.

Koszt maszyny = (Stawka godzinowa ÷ Liczba uderzeń na godzinę) × (1 ÷ Współczynnik efektywności)

Efektywność nigdy nie wynosi 100%; należy uwzględnić wymianę cewek, przeglądy konserwacyjne oraz przestoje planowe i nieplanowane (zwykle 80-85% OEE).

3. Amortyzacja narzędzi

Rozłóż koszt stały na przewidywane całkowite zużycie w produkcji.

Koszt narzędzi na sztukę = Całkowite inwestycje w matrycę ÷ Całkowita objętość produkcji w całym cyklu życia

Jeśli matryca progresywna kosztuje 80 000 USD, ale wyprodukuje 500 000 elementów w ciągu pięciu lat, koszt narzędzia dodatkowego wynosi zaledwie 0,16 USD za sztukę. Z kolei dla partii tylko 5 000 sztuk ta sama matryca powoduje dodatkowy koszt 16,00 USD za sztukę, co prawdopodobnie czyni projekt nieopłacalnym.

Czynniki materiałowe i procesowe

Decyzje projektowe podejmowane na wczesnym etapie inżynierii działają jako mnożniki końcowej wyceny. Związek między złożonością części a kosztem nie jest liniowy; jest wykładniczy. Początkowo niewielka zmiana tolerancji może wymusić przejście z standardowej prasy mechanicznej na precyzyjną prasę serwo lub konieczność drogich operacji wtórnych.

Wybór i wykorzystanie materiału

Surowiec często stanowi 60–70% zmiennej ceny jednostkowej. Mimo że stal o wysokiej wytrzymałości (HSS) lub aluminium zmniejszają wagę pojazdu, często wymagają one większych i droższych pras do formowania bez pęknięć. Co więcej, kluczowe znaczenie ma efektywność rozmieszczenia („nestingu”). Części o nieregularnych kształtach, które źle pasują do siebie na taśmie metalowej, generują nadmierne odpady. Technologia symulacji jest często wykorzystywana do optymalizacji kształtów przed wykonaniem fizycznego narzędzia, co pozwala zaoszczędzić punkty procentowe przekładające się na miliony dolarów przy dużych serii produkcyjnych.

Złożoność i DFM (projektowanie pod kątem łatwości produkcji)

Każda cecha elementu wymaga odpowiedniej stacji w matrycy. Prosty wspornik może wymagać trzech stacji: przebijania, gięcia, cięcia. Złożona obudowa samochodowa może potrzebować dwudziestu. Inteligentne wytyczne DFM mogą znacząco ograniczyć te koszty:

- Promienie gięcia: Przestrzegaj standardowych promieni gięcia (zazwyczaj 1x grubości materiału), aby zapobiec pęknięciom bez konieczności drogiego hartowania cieplnego.

- Odstęp krawędzi: Umieszczaj otwory w odległości co najmniej 2x grubości materiału od krawędzi, aby zapobiec odkształceniom, które inaczej wymagają wolniejszego procesu lub złożonego narzędziowania wspierającego.

- Dopuszczenia: Unikaj domyślnie ciasnych tolerancji (np. ±0,001”), jeśli nie są one funkcjonalnie kluczowe. Standardowe tolerancje tłoczenia (±0,005” do 0,010”) są znacznie tańsze w utrzymaniu niż tolerancje obróbki precyzyjnej.

Ukryte koszty i czynniki ryzyka

Przekroczenia budżetu w procesie tłoczenia elementów samochodowych rzadko wynikają z ceny stali; pochodzą one z "niewidocznych" uwarunkowań operacyjnych. Podczas opracowywania szacunku należy uwzględnić infrastrukturę pomocniczą, która zapewnia, że dany element faktycznie spełnia standardy producenta OEM.

Kontrola jakości i certyfikacje

Elementy samochodowe wymagają rygorystycznego walidowania, często obejmującego poziomy PPAP (Proces Zatwierdzania Części Produkcyjnych) od 1 do 5. Ta dokumentacja nie jest darmowa; wymaga urządzeń kontrolnych, czasu na maszynę pomiarową CMM oraz nakładu pracy inżynierów. Co więcej, wybór dostawcy bez odpowiednich certyfikatów może skutkować kosztownymi wycofaniami produktów lub awariami jakościowymi w przyszłości. Współpraca z producentem, który potrafi pokonać lukę między prototypowaniem a produkcją seryjną, jest kluczowa dla zarządzania ryzykiem.

Na przykład, Shaoyi Metal Technology wykorzystuje precyzyjne możliwości prasowe certyfikowane według IATF 16949 o pojemności do 600 ton, aby dostarczać kluczowe komponenty, takie jak ramiona sterujące i podwozia. Ich zdolność obsługi zarówno szybkiego prototypowania (np. 50 sztuk w pięć dni), jak i produkcji wielkoseryjnej zapewnia stabilność modelu kosztów wraz z rozszerzaniem skali, bez konieczności zmiany dostawcy i ponownej kwalifikacji narzędzi.

Naprawa i logistyka

Formy nie trwają wiecznie. Dokładna wycena powinna zawierać bufor na "konserwację form"—zazwyczaj 2–5% kosztu wyposażenia rocznie—na ostrzenie tłoczników i wymianę zużytych części form. Na końcu warto wziąć pod uwagę logistykę. Choć forma zakupiona za granicą może być początkowo o 30% tańsza, koszty przewozu ciężkich stalowych form, potencjalne opóźnienia w porcie oraz niemożność szybkiej diagnostyki i wprowadzenia zmian technicznych mogą wyeliminować początkowe oszczędności. Całkowity koszt nabycia (Total Landed Cost, TLC) to jedyna istotna metryka.

Podsumowanie

Dokładne szacowanie kosztów tłoczenia karoseryjnego to wielowymiarowy problem, który wykracza daleko poza cenę za kilogram stali. Wymaga strategicznego podejścia do całego cyklu życia produktu — od amortyzacji inwestycji w formy o wartości 100 000 USD po mikrooptymalizację czasów cyklu i wskaźników odpadów. Wykorzystując dane symulacyjne, przestrzegając zasad projektowania pod kątem technologii wytwarzania oraz dobierając partnerów posiadających odpowiednią pojemność i certyfikaty, inżynierowie mogą przekształcić proces tłoczenia z centrum kosztów w przewagę konkurencyjną. Najniższa cena sztuki często bywa iluzją; rzeczywistym celem jest najniższy całkowity koszt posiadania.

Często zadawane pytania

1. Czy tłoczenie metalu jest droższe w porównaniu z obróbką CNC?

Dla małych partii (poniżej 1000 sztuk) tłoczenie jest zazwyczaj droższe ze względu na wysokie początkowe koszty oprzyrządowania (5000 USD lub więcej). Jednak dla dużych partii (10 000+ sztuk) tłoczenie staje się znacznie tańsze niż frezowanie CNC, ponieważ czas cyklu na element mierzy się w sekundach, a nie minutach, a koszt pracy jest rozłożony na dużo większą liczbę jednostek.

2. Jaki jest standardowy wzór szacowania kosztu tłoczenia?

Standardowy wzór to: Całkowity koszt = Inwestycja w formy + (Koszt materiału + Koszt przetwarzania) × Ilość . Koszt przetwarzania wynika z godzinowej stawki prasy podzielonej przez wydajność produkcji (sztuki na godzinę). Koszt materiału musi uwzględniać całkowitą wagę blanku pomniejszoną o wartość złomu odzyskanego metalu.

3. Co oznacza gwarancja matrycy „1 milion uderzeń” dla szacowania?

Gwarancja "miliona uderzeń" oznacza, że forma jest wykonana z wysokiej jakości stali hartowanej (np. węglików spiekanych lub stali D2) i zaprojektowana tak, aby wytworzyć milion elementów przed koniecznością przeprowadzenia dużych napraw lub wymiany. W kontekście szacowania kosztów pozwala to na rozłożenie kosztu formy na bardzo długi okres eksploatacji, co skutecznie obniża przypisany koszt formy przypadający na jednostkę do pomijalnej wartości przy produkcji seryjnej.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —