Proces zwijania w wykrawaniu metalu: mechanika, oprzyrządowanie i projektowanie

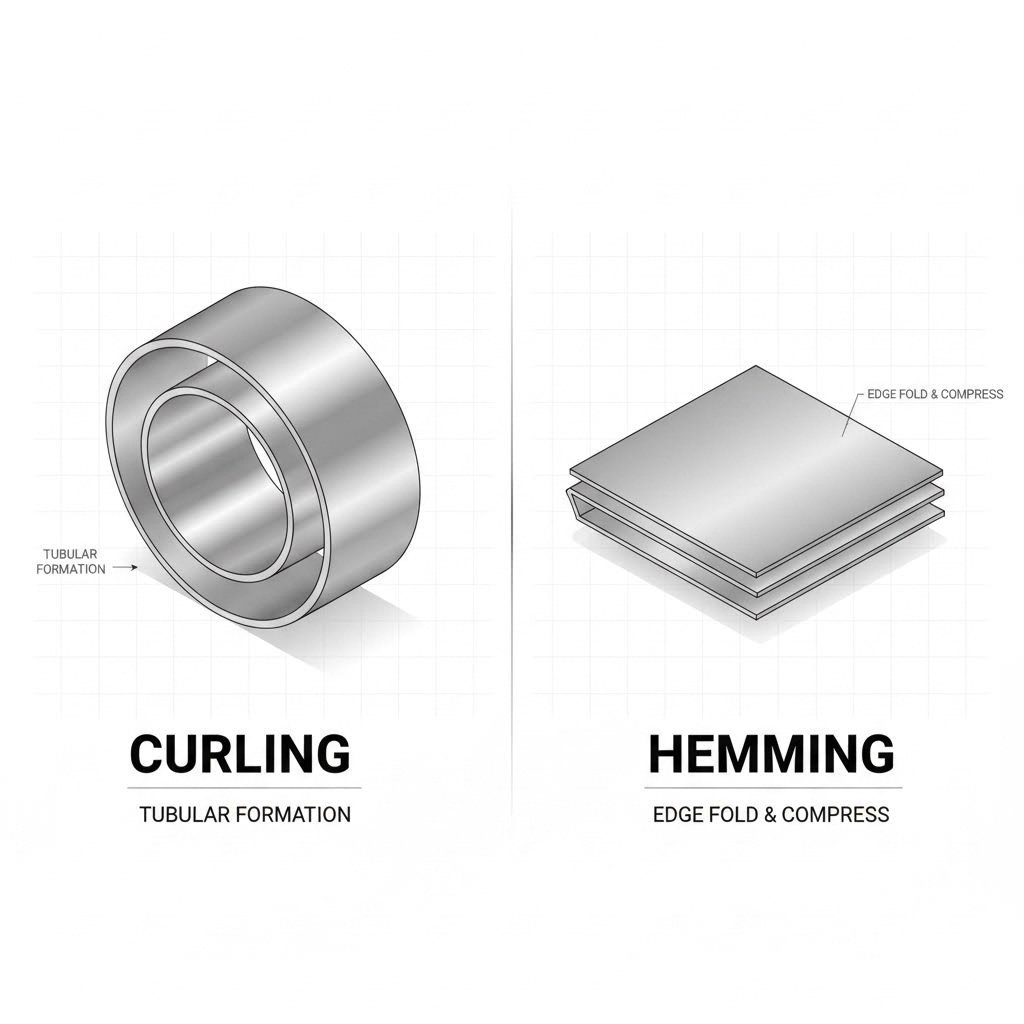

<h2>STRESZCZENIE</h2><p><strong>Proces zwijania w tłoczni metalu</strong> to precyzyjna operacja formowania, w której krawędź płyty metalowej zostaje wygięta w pusty, okrągły pierścień. W przeciwieństwie do prostego gięcia, zwijanie ukrywa surową krawędź wewnątrz zwoju, tworząc bezpieczny, gładki wykończenie i znacznie zwiększając sztywność elementu (moment bezwładności). Typowe przykłady to zawiasy drzwi, uchwyty do rączek oraz wzmocnione brzegi metalowych kubków, gdzie zarówno bezpieczeństwo, jak i sztywność są krytyczne.</p><h2>Co to jest zwijanie w tłoczni metalu?</h2><p>Zwijanie to metoda formowania blach, służąca do tworzenia pustego, okrągłego zwoju na krawędzi półwyrobu. Ten proces różni się od innych technik wykończenia krawędzi, ponieważ materiał zostaje wygięty na siebie, całkowicie otaczając ciętą krawędź. Wynikiem jest profil tubowy o geometrycznym kształcie, spełniający dwa główne cele inżynieryjne: eliminuje ostre, niebezpieczne zadziory powstające w trakcie etapu tłoczenia oraz znacznie zwiększa sztywność cienkiej blachy bez zwiększania jej grubości.</p><p>Należy wyraźnie odróżnić zwijanie od <strong>zagięcia</strong> lub <strong>zagięcia kroplowego</strong>. Podczas gdy zagięcie składa metal płasko na siebie (często pozostawiając surową krawędź odkrytą lub jedynie podwiniętą), zwijanie zachowuje przekrój kołowy. Zgodnie z ekspertami od narzędzi na <a href="https://sheetmetal.me/tooling-terminology/curling/">SheetMetal.Me</a>, charakterystyczną cechą zwijania jest, że krawędź kończy się <em>wewnątrz</em> zwoju. Ta geometryczna forma generuje znaczną sztywność znaną jako "moment bezwładności", co czyni zwiniętą krawędź wysoce odporną na siły zginające.</p><p>Zwijanie może być stosowane zarówno do płaskich płyt (zwijanie liniowe), jak i do okrągłych elementów (zwijanie obrotowe). Klasycznym przykładem z życia codziennego jest standardowy zawias drzwiowy, w którym metal jest zwinięty w celu utworzenia oprawy na oś zawiasu. Proces ten przekształca płaski pasek w funkcjonalny, nośny element mechaniczny.</p><h2>Mechanika procesu zwijania</h2><p>Fizyka zwijania polega na wprowadzaniu krawędzi blachy do specjalnie ukształtowanej wnęki matrycy, która zmusza materiał do poruszania się po torze kołowym. Gdy tłoczek wciska metal do matrycy, prowadząca krawędź napotyka gładki promień i zaczyna się wygiąć ku górze i do wewnątrz. Ta odkształcalność trwa, aż krawędź zamyka się w pełnym (lub częściowym) kole i podwija się na siebie.</p><p>Jedną z najważniejszych technicznych zasad w mechanice zwijania jest <strong>orientacja zadziory</strong>. Jak wskazano w <a href="https://en.wikipedia.org/wiki/Curling_(metalworking)">technicznym przeglądzie na Wikipedii</a>, zadziory (surowa, chropowata krawędź pozostawiona po początkowym procesie cięcia) zawsze powinny być skierowane <em>od</em> promienia matrycy. Gdy ostra zadziora tarcie o powierzchnię matrycy do zwijania, powoduje wczesne zużycie, zadrapania i przyleganie materiału (galling), co niszczy wykończenie narzędzia i psuje jakość wyrobów.</p><p>Inżynierowie również klasyfikują zwoje ze względu na położenie środka zwoju względem płaszczyzny blachy:</p><ul><li><strong>Zwijanie mimośrodowe:</strong> Środek okrągłego zwoju znajduje się powyżej płaszczyzny blachy metalowej. Łatwiej go wykonać, ponieważ materiał naturalnie dąży do podnoszenia się.</li><li><strong>Zwijanie współosiowe:</strong> Środek zwoju jest idealnie wyrównany z płaszczyzną blachy. To geometrycznie trudniejsze rozwiązanie i często wymaga bardziej złożonego, wieloetapowego narzędziowania, aby najpierw zmusić materiał do przesunięcia się w dół, zanim się podwija ku górze.</li></ul><h2>Zagadnienia projektowania narzędzi i matryc</h2><p>Pomyślne zwijanie wymaga precyzyjnych narzędzi, zaprojektowanych do zarządzania dużym tarcie i naprężeniem w trakcie procesu. Matryce do zwijania są zazwyczaj wykonywane z <strong>utwardzonej stali narzędziowej</strong>, aby wytrzymać ścierne działanie metalu ślizgającego się po wnęce. Aby zapewnić jednorodne zwinięcie i zapobiec przyleganiu materiału, wnęki matryc muszą być szlifowane i polerowane do lustrzanego wykończenia.</p><p>W celu uzyskania spójnej produkcji, samo wciskanie metalu w rowek rzadko wystarcza. Większość solidnych operacji zwijania wykorzystuje <strong>trzyetapowe podejście narzędziowe</strong>. Dwa pierwsze etapy wstępnie formują początkowe krzywe (często nazywane "startem"), podczas gdy trzeci etap zamyka zwoj w ostateczny, okrągły kształt. <strong>Notch lokalizacyjny</strong> lub blok zatrzymujący są niezbędne w projektowaniu matrycy, aby dokładnie wyrównać półwyrobek; jeśli blacha wpada do matrycy pod lekkim kątem, zwoj będzie spiralny (śrubowaty), zamiast idealnie się zamknąć.</p><p>Projektanci matryc muszą również uwzględnić <strong>odskakiwanie sprężyste</strong> – tendencję metalu do powrotu do pierwotnego kształtu po formowaniu. Aby kompensować, matryca do zwijania jest często projektowana tak, aby nieco "przeginać" materiał, zapewniając, że po relaksacji osiągnie poprawny średnicowy wymiar. Bez tej kompensacji zwoj może być luźny lub otwarty, co uniemożliwi bezpieczne ukrycie surowej krawędzi.</p><h2>Zastosowania i strategiczne korzyści</h2><p>Decyzja o zastosowaniu procesu zwijania jest zazwyczaj motywowana bezpieczeństwem, wytrzymałością i estetyką. Poprzez ukrycie ostrej krawędzi wewnątrz zwoju, producenci tworzą bezpieczne elementy do obsługi, bez konieczności dodatkowych operacji szlifowania lub usuwania zadziory. To kluczowe w wyrobach konsumenckich, takich jak nierdzewne miski do mieszania, garnki czy uchwyty mebli metalowych.</p><p>Strukturalnie, zwijanie działa jak żeberko wzmocniające. Znacznie zwiększa moment bezwładności wzdłuż krawędzi, pozwalając inżynierom na stosowanie cieńszych, lżejszych i tańszych blach przy zachowaniu sztywności elementu. To szczególnie cenne w przemyśle motoryzacyjnym dla paneli i elementów nośnych, gdzie redukcja wagi ma pierwszorzędne znaczenie.</p><p>W przypadku wysokowydajnych zastosowań motoryzacyjnych wymagających takiej precyzji – jak ramiona sterujące czy podwozia – producenci często polegają na specjalistycznych partnerach zarządzających złożonymi przejściami narzędziowymi. <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a>, na przykład, oferuje usługi tłoczenia certyfikowane zgodnie z IATF 16949, skalowalne od szybkiego prototypowania po produkcję seryjną, zapewniając, że kluczowe cechy, takie jak zwinięte krawędzie, spełniają globalne standardy OEM pod względem bezpieczeństwa i trwałości.</p><h2>Rozwiązywanie typowych wad</h2><p>Pomimo bycia standardową operacją, zwijanie jest narażone na konkretne wady, jeśli zmienne procesowe nie są kontrolowane. Zrozumienie tych trybów uszkodzeń jest kluczowe dla utrzymania jakości:</p><ul><li><strong>Niejednorodne lub spiralne zwoje:</strong> Zazwyczaj spowodowane nieprawidłowym wyrównaniem. Jeśli półwyrobek nie jest mocno trzymany przy notchu lokalizacyjnym, materiał niejednorodnie wpada w promień. Zwiększenie ciśnienia docisku lub dostrojenie tylnego prowadzenia często rozwiązuje ten problem.</li><li><strong>Pęknięcia materiału:</strong> Powstają, gdy promień zwoju jest zbyt ciasny dla plastyczności materiału. Twardsze metale (jak niektóre stopy aluminium czy stale o wysokiej wytrzymałości) zazwyczaj wymagają większego promienia zwoju, aby zapobiec pękaniu na zewnętrznej powierzchni pod naprężeniem rozciągającym.</li><li><strong>Przyleganie i zadrapania (galling):</strong> Jak wspomniano w sekcji mechaniki, to często spowodowane zadziorem zwróconym ku matrycy. Alternatywnie wskazuje brak smarowania lub pogorszenie wykończenia matrycy. Regularne polerowanie wnęki matrycy oraz prawidłowe stosowanie środka smarującego są obowiązkowym utrzymaniem zapobiegawczym.</li><li><strong>Deformacja elementu:</strong> Jeśli główna część elementu ugina się podczas zwijania krawędzi, obszar nie jest wystarczająco wspierany. Należy dodać bloki podpierające lub podkładki dociskowe, aby utrzymać płaską część elementu sztywnie, podczas gdy krawędź jest formowana.</li></ul><h2>Podsumowanie</h2><p>Proces zwijania przekształca prostą krawędź blachy metalowej w wytrzymały, bezpieczny i funkcjonalny element. Poprzez zrozumienie interakcji między orientacją zadziory, plastycznością materiału i polerowaniem matrycy, producenci mogą wytwarzać wysokiej jakości zwoje, które zwiększają zarówno przydatność, jak i trwałość tłoczonych komponentów. Niezależnie, czy to prosty zawias, czy złożona konstrukcja motoryzacyjna, sukces zależy na precyzji projektowania matrycy i kontroli mechaniki formowania.</p><section><h2>Często pytane pytania</h2><h3>1. Jaka jest różnica między zwijaniem a zagięciem?</h3><p>Zwijanie wygina krawędź w pusty, okrągły pierścień, w którym surowa krawędź jest ukryta wewnątrz zwoju. Zagięcie składa metal płasko na siebie, co podwaja jego grubość, ale zazwyczaj pozostawia krawędź odkrytą lub spłaszczoną, zamiast zaokrągloną. Zwijanie zapewnia większą sztywność (moment bezwładności) w porównaniu do płaskiego zagięcia.</p><h3>2. Dlaczego orientacja zadziory jest ważna w zwijaniu?</h3><p>Zadziory (ostra, podniesiona krawędź po cięciu) zawsze powinny być zwrócone <em>od</em> matrycy do zwijania. Jeśli zadziory są zwrócone ku matrycy, działają jak narzędzie cięcia, zadzierając polerowaną powierzchnię matrycy i powodując przyleganie materiału (galling), co niszczy zarówno narzędzie, jak i wykończenie kolejnych elementów.</p><h3>3. Czy można zwijać każdy rodzaj metalu?</h3><p>Większość plastycznych metali, takich jak stal miękka, stal nierdzewna, aluminium i miedź, można zwijać. Jednak materiały o niskiej plastyczności lub wysokiej twardości mogą pękać, jeśli promień zwoju jest zbyt ciasny. Projektowanie narzędzi musi uwzględniać sprężyste odskakiwanie i ograniczenia formowania konkretnego materiału.</p></section>

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

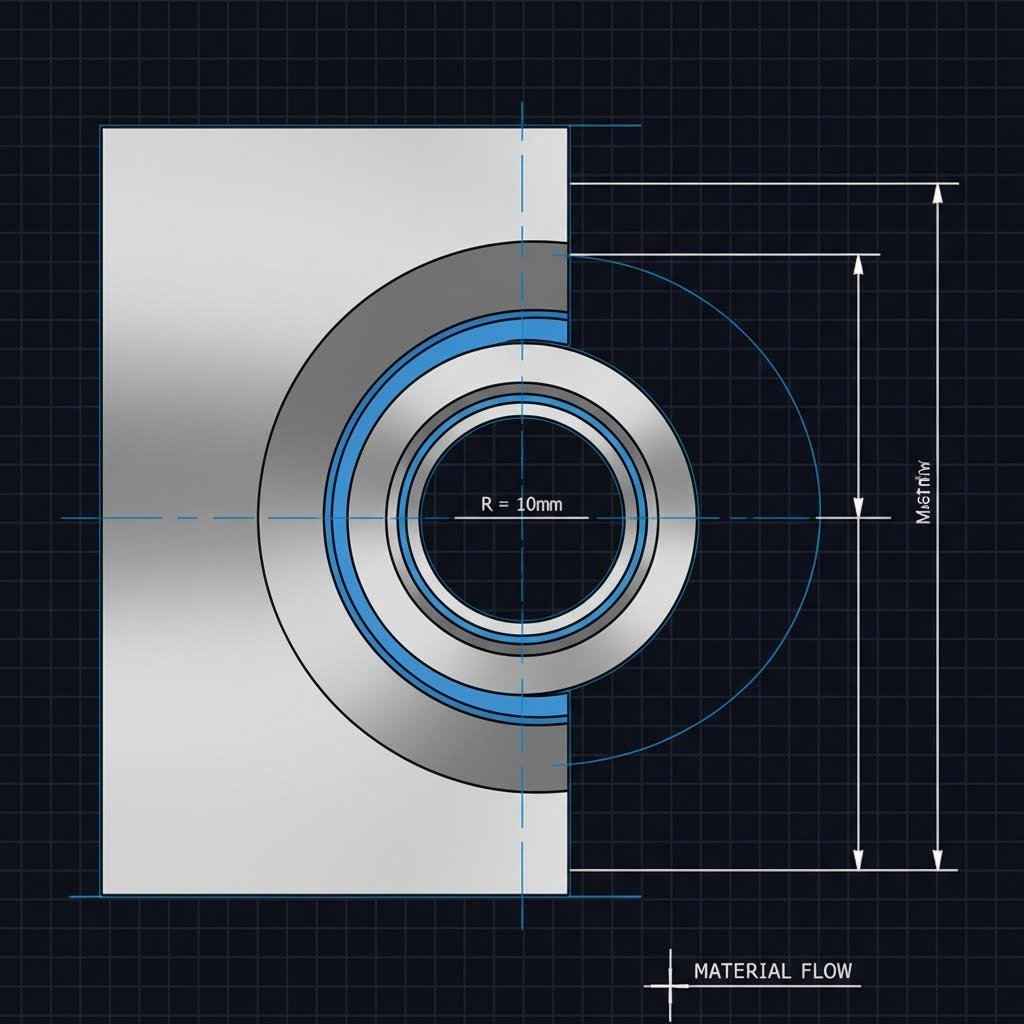

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —