Matryce tłoczeniowe do metali wyjaśnione: od surowej stali do precyzyjnych elementów

Czym są matryce do tłoczenia metali i dlaczego są one tak ważne

Czy zastanawiałeś się kiedyś, jak producenci wytwarzają tysiące identycznych części metalowych z doskonałą precyzją? Odpowiedź tkwi w specjalistycznym narzędziu, które stanowi serce nowoczesnej produkcji: matrycach do tłoczenia metali. Te precyzyjne narzędzia przekształcają płaskie blachy metalowe we wszystko – od elementów nadwozi pojazdów po miniaturowe konektory elektroniczne. Zrozumienie ich działania jest niezbędne dla każdego, kto jest zaangażowany w produkcję, inżynierię lub zakupy.

Definicja matryc do tłoczenia metali w nowoczesnej produkcji

Matryca do tłoczenia metali to niestandardowe, precyzyjne narzędzie zaprojektowane do cięcia, gięcia lub kształtowania blachy metalowej w określoną formę. Można ją porównać do wysoko wykwalifikowanej formy, która przy użyciu ogromnej siły prasy tłoczeniowej przekształca surowy materiał w gotowe komponenty. Według ekspertów branżowych takie narzędzia są zazwyczaj wykonywane z specjalne rodzaje stali hartowalnej, zwane stalami narzędziowymi , choć niektóre zawierają karbid lub inne materiały odporno na zużycie w zastosowaniach wymagających.

Tłoczenie klasyfikowane jest jako operacja zimnego kształtowania — podczas procesu nie stosuje się celowo zewnętrznego ogrzewania. Jednak tarcie generuje znaczne ciepło podczas cięcia i kształtowania, dlatego tłoczone elementy często opuszczają matrycę w wysokiej temperaturze. Różnorodność tych narzędzi jest imponująca: obejmują one od małych, wielkości dłoni, matryc produkujących mikroelektronikę po ogromne zespoły o powierzchni 20 stóp kwadratowych (ok. 6 m × 6 m), tłoczące całe boczne ściany nadwozi samochodowych.

Matryce do tłoczenia metali pełnią dwie podstawowe funkcje. Przemysłowe matryce tłoczeniowe przeznaczone są do produkcji masowej i potrafią wykonywać nawet 1500 uderzeń na minutę, wytwarzając przy każdym cyklu jeden lub więcej elementów. Matryce do znakowania i oznaczania skupiają się natomiast na identyfikacji — nanoszeniu numerów seryjnych, logo lub kodów części na komponenty w celu zapewnienia śledzalności.

Dlaczego dobór matrycy wpływa na sukces Twojej produkcji

Wybór odpowiedniej matrycy to nie tylko decyzja techniczna – ma on bezpośredni wpływ na wynik finansowy. Nieodpowiedni wybór może prowadzić do nadmiernie wysokich wskaźników odpadów, częstych przestojów konserwacyjnych oraz niestabilnej jakości wykonywanych części. Z kolei dobrze dobrana matryca zapewnia:

- Wysoka wydajność – szybkie i precyzyjne wytwarzanie dużych ilości części

- Sporoistotliwość i precyzja – gwarancję, że każdy tłoczony element spełnia dokładnie określone wymagania

- Produkcja opłacalna – znaczne obniżenie kosztu pojedynczej części w całym okresie użytkowania matrycy

Niezależnie od tego, czy korzystasz z matrycy standardowej do typowych zastosowań, czy też zamawiasz matrycę specjalną do części o nietypowej konstrukcji , proces doboru wymaga uwzględnienia wielu czynników: zgodności z materiałem, objętości produkcji, wymagań dotyczących dokładności wymiarowej oraz ograniczeń budżetowych.

Ten przewodnik zaprowadzi Cię w obszerną podróż przez świat matryc i tłoczników — od zrozumienia różnych ich typów oraz sposobów produkcji, po dobór odpowiedniego rozwiązania do konkretnego zastosowania. Niezależnie od tego, czy jesteś początkującym użytkownikiem poszukującym podstawowej wiedzy, czy doświadczonym specjalistą pragnącym pogłębić swoją wiedzę zawodową, znajdziesz tu praktyczne spostrzeżenia wspierające Twoją kolejną decyzję projektową.

Wyjaśnienie typów matryc do tłoczenia metali

Teraz, gdy już wiesz, czym są matryce do tłoczenia metali i dlaczego są one istotne, przeanalizujmy konkretne kategorie, z jakimi możesz się spotkać w procesie produkcyjnym. Każdy typ matrycy tłoczeniowej działa inaczej i szczególnie dobrze sprawdza się w określonych zastosowaniach — wiedza na temat właściwego momentu użycia poszczególnych typów może znacząco wpłynąć na wydajność produkcji oraz jej opłacalność.

Matryce postępujące do ciągłej produkcji

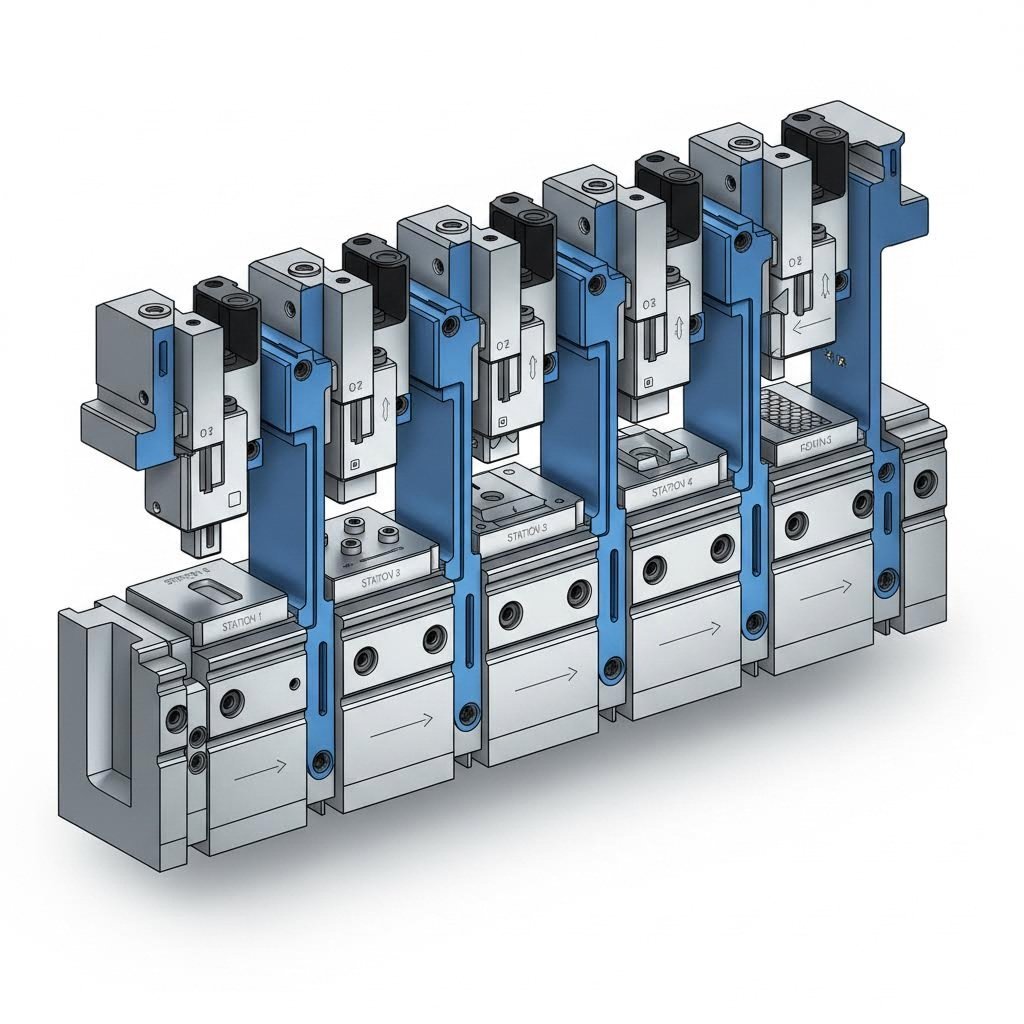

Wyobraź sobie linię montażową, w której blacha metalowa przemieszcza się przez wiele stacji, a na każdym etapie wykonywana jest kolejna operacja, aż do powstania gotowego elementu na końcu linii. Dokładnie tak właśnie działa jak działają matryce postępujące . Te zaawansowane narzędzia składają się z wielu stacji ułożonych sekwencyjnie, przy czym każda stacja wykonuje określoną operację — cięcie, gięcie, przebijanie lub kształtowanie — podczas gdy pasek metalowy przesuwa się przez maszynę do tłoczenia z matrycą.

Dlaczego matryce postępujące są tak wydajne? Zgodnie z opiniami ekspertów branżowych z firmy Durex Inc., zapewniają one wyjątkową wydajność i umożliwiają szybką produkcję dużych partii elementów, gwarantując przy tym jednolitość wszystkich komponentów. Producent matryc postępujących projektuje te narzędzia tak, aby pracowały z niezwykle wysoką częstotliwością — niektóre osiągają prędkość przekraczającą 1000 uderzeń na minutę.

Matryce postępujące są idealne w przypadku, gdy potrzebujesz:

- Produkcji dużych partii (zazwyczaj powyżej 10 000 sztuk)

- Złożonych elementów wymagających wielu operacji wykonywanych sekwencyjnie

- Stabilnej jakości każdego elementu tłoczonego

- Niższych kosztów jednostkowych przy dużej liczbie sztuk

Przemysł motocyklowy i samochodowy w dużym stopniu polega na matrycach postępujących do produkcji uchwytów, zacisków oraz elementów konstrukcyjnych. Producentom sprzętu elektronicznego służą one do wytwarzania skomplikowanych łączników i zacisków. Jednak początkowe inwestycje w narzędzia mogą być znaczne, dlatego są one najbardziej opłacalne, gdy wielkość produkcji uzasadnia poniesione wydatki początkowe.

Zastosowania matryc transferowych i złożonych

Co dzieje się, gdy Twoje części są zbyt duże lub zbyt skomplikowane do obróbki za pomocą matryc postępujących? Wtedy w grę wchodzą matryce transferowe. W tłoczeniu za pomocą matryc transferowych poszczególne półfabrykaty są mechanicznie lub ręcznie przenoszone z jednej stacji tłoczenia do kolejnej — podobnie jak rzemieślnik przenosi swój projekt między specjalizowanymi warsztatowymi stołami roboczymi.

Jak wyjaśnia Worthy Hardware, tłoczenie matrycą transferową zapewnia większą elastyczność w obsłudze i orientacji części, co czyni je odpowiednim do skomplikowanych projektów i kształtów. Metoda ta pozwala na wykonanie różnych operacji — przebijania, gięcia, wydłużania i obcinania — w jednym cyklu produkcyjnym. Jest szczególnie przydatna w sektorach lotniczym i maszyn ciężkich, gdzie złożone zespoły wymagają precyzji w skali przemysłowej.

Matryce złożone stosują zupełnie inne podejście. Zamiast przesuwać części przez kolejne stacje, wykonują wiele operacji w jednym uderzeniu. Wyobraź sobie jednoczesne cięcie, gięcie i tłoczenie reliefowe — to właśnie przewaga matrycy złożonej. Takie scalenie znacznie skraca czas produkcji i zwiększa wydajność dzięki realizacji wielu procesów w jednym przebiegu.

Kiedy należy wybrać matryce złożone?

- Średniej wielkości, skomplikowanych komponentów

- Zastosowań wymagających wyjątkowej precyzji przy płaskich elementach

- Sytuacji, w których istotne jest minimalizowanie kosztów narzędzi i przygotowania

- Serie produkcyjne, w których kluczowe jest efektywne wykorzystanie materiału

Rodzaje matryc do znakowania i oznaczania

Nie wszystkie matryce do tłoczenia blachy służą wyłącznie do kształtowania części — niektóre są przeznaczone wyłącznie do identyfikacji. Matryce do znakowania nanoszą bezpośrednio na elementy metalowe numery seryjne, loga, kody daty lub inne informacje umożliwiające śledzenie pochodzenia produktu. W takich branżach jak motoryzacja, lotnictwo i urządzenia medyczne takie oznaczenia są często obowiązkowe w celach kontroli jakości i zgodności z przepisami prawными.

Matryce do tłoczenia reliefowego tworzą wypukłe lub wklęsłe wzory na powierzchniach metalowych, pełniąc jednocześnie funkcje użytkowe i estetyczne. Są one powszechnie stosowane w celach dekoracyjnych, do oznaczania marek oraz nawet do poprawy chwytu na uchwytach lub elementach sterujących. Matryca i proces tłoczenia stosowane w zastosowaniach identyfikacyjnych wymagają zazwyczaj mniejszej siły niż operacje kształtujące, ale stawiają wyjątkowo wysokie wymagania co do jakości wykończenia powierzchni, aby uzyskać wyraźne i czytelne odciski.

Porównanie typów matryc w skrócie

Wybór między metodami tłoczenia matrycowego może wydawać się przytłaczający. Ta tabela porównawcza wyjaśnia kluczowe różnice, aby pomóc wybrać odpowiednie rozwiązanie dla danego zastosowania:

| Typ | Metoda działania | Najlepszy dla | Zakres objętości | Poziom złożoności |

|---|---|---|---|---|

| Postępowa forma | Stacje sekwencyjne; taśma przesuwa się automatycznie | Wysokoprędkościowa produkcja jednorodnych części | Wysoka (10 000+) | Średni do wysoki |

| Matryca transferowa | Części przenoszone są pomiędzy oddzielnymi stacjami | Duże, złożone części; skomplikowane zespoły | Średni do wysoki | Wysoki |

| Złożona matryca | Wiele operacji w jednym uderzeniu | Precyzyjne płaskie części; średnie serie produkcyjne | Niski do średni | Średni |

| Matryce znakujące | Jedno odciskanie do identyfikacji | Logotypy, numery seryjne, kody śledzenia | Dowolna objętość | Niski |

| Matryca wycinająca | Wycina określone kształty z arkusza | Przygotowanie surowców do dalszego przetwarzania | Dowolna objętość | Niski |

Zrozumienie tych różnic pozwala skuteczniej komunikować się z dostawcami oraz podejmować uzasadnione decyzje dotyczące inwestycji w narzędzia. Jednak wybór odpowiedniego typu matrycy to tylko początek — sposób, w jaki te narzędzia są rzeczywiście produkowane, ujawnia jeszcze więcej różnic między dobrym a wyjątkowym narzędziem.

Jak wytwarza się matryce do tłoczenia metali

Wybrali Państwo więc odpowiedni typ matrycy dla swojego zastosowania — ale czy kiedykolwiek zastanawiali się Państwo, co dzieje się w tle, aby przekształcić koncepcję w precyzyjne narzędzie zdolne do tłoczenia milionów identycznych części ? Proces wytwarzania matryc jest fascynującą podróżą łączącą zaawansowane inżynierii, specjalistyczną obróbkę skrawaniem oraz rygorystyczny kontrolę jakości. Zrozumienie tego procesu pozwala docenić, dlaczego niestandardowe matryce do tłoczenia metali wymagają tak znacznych inwestycji — oraz dlaczego wysokiej klasy narzędzia zapewniają zwrot z inwestycji przez wiele lat.

Od koncepcji projektowej do modelu CAD

Każdy projekt matrycy do tłoczenia metalu zaczyna się od wyobrażenia sobie gotowego elementu. Inżynierowie analizują geometrię komponentu, właściwości materiału oraz wymagania produkcyjne jeszcze przed rozpoczęciem pracy w dowolnym oprogramowaniu. Jednak właśnie tutaj nowoczesne technologie przekształcają ten proces: oprogramowanie CAD (projektowanie wspomagane komputerowo) pozwala inżynierom tworzyć i udoskonalać cyfrowe modele z niezwykłą precyzją.

Według Frontier Metal Stamping , takie podejście oparte na technologii cyfrowej zapewnia dokładność i umożliwia producentom przeprowadzanie symulacji wirtualnych jeszcze przed rozpoczęciem fizycznej produkcji. Inżynierowie mogą identyfikować potencjalne problemy związane z kolizjami, optymalizować przepływ materiału oraz udoskonalać geometrię narzędzi — wszystko to bez cięcia nawet pojedynczego kawałka stali.

Jednak modelowanie CAD to tylko początek. Współczesna produkcja matryc do tłoczenia coraz częściej korzysta z symulacji CAE (inżynieria wspomagana komputerowo), aby przewidywać rzeczywiste zachowanie w warunkach eksploatacyjnych. Jak Wyjaśnia badanie przeprowadzone przez Keysight , symulacja kształtowania blachy umożliwia wirtualne próby matryc, które wykrywają wady jeszcze przed drogim fizycznym prototypowaniem. Ta funkcjonalność jest szczególnie wartościowa z następujących powodów:

- Wady konstrukcyjne części i procesu często ujawniają się dopiero podczas pierwszych fizycznych prób — wtedy korekty są czasochłonne i kosztowne

- Wysokowytrzymałowe stali zaawansowane oraz stopy aluminium wykazują trudne do przewidzenia zachowanie sprężyste (springback), które można jednak przewidzieć za pomocą symulacji

- Parametry procesu, takie jak prędkość prasy, siła docisku blachy oraz smarowanie, mogą być zoptymalizowane w środowisku wirtualnym

Wyobraź sobie symulację CAE jako kulę przyszłości dla projektantów matryc. Ujawnia ona, jak będzie przepływać metal, gdzie mogą powstać marszczenia oraz czy odkształcenie sprężyste (springback) przesunie wymiary poza zakres dopuszczalnych tolerancji — wszystko to jeszcze przed obróbką jakiegokolwiek stalowego elementu.

Procesy obróbki skrawaniem i obróbki cieplnej

Gdy projekt cyfrowy zostanie ostatecznie zatwierdzony, wykwalifikowani specjaliści od robienia matryc przekształcają surową stal narzędziową w precyzyjne komponenty za pomocą starannie zaplanowanej sekwencji operacji. Oto jak zwykle przebiega proces obróbki matryc:

- Obróbka zgrubna – Frezowanie CNC usuwa dużą ilość materiału, aby uzyskać przybliżone kształty, pozostawiając nadmiar materiału na operacje wykończeniowe

- Wyroby z tworzyw sztucznych – Do skomplikowanych profili i ostrych narożników wewnętrznych stosuje się elektroerozyjne cięcie drutem (wire EDM), które wykorzystuje iskry elektryczne do precyzyjnego cięcia stali hartowanej – osiągając tolerancje nawet ±0,0001 cala

- Obróbka cieplna – Elementy matryc poddawane są procesom hartowania w celu uzyskania optymalnej odporności na zużycie; twardość krawędzi tnących zwykle wynosi 58–62 HRC w skali Rockwella

- Precyzyjne Szlifowanie – Szlifowanie powierzchniowe i walcowe zapewnia końcową dokładność wymiarową oraz wysokiej jakości wykończenie powierzchni

- Dokończanie i polerowanie – Powierzchnie kluczowe są szlifowane ręcznie lub poddawane specjalnemu wykończeniu, aby zagwarantować gładki przepływ materiału podczas operacji tłoczenia

Obróbka cieplna zasługuje na szczególną uwagę. Ten proces przekształca stosunkowo miękką stal narzędziową w odpornoą na zużycie powierzchnię, zdolną wytrzymać miliony cykli tłoczenia. Konkretny schemat obróbki cieplnej — temperatury, czasy wygrzewania, medium do gaszenia oraz cykle odpuszczania — różni się w zależności od gatunku stali i wymagań aplikacyjnych. Błędna obróbka może spowodować pęknięcie matrycy pod wpływem naprężeń lub jej przedwczesne zużycie. Poprawna obróbka pozwala natomiast stworzyć narzędzia zapewniające stałą wydajność przez wiele lat.

Precyzyjne tłoczniki ITD oraz podobne zastosowania o wysokich wymaganiach technicznych wymagają szczególnie rygorystycznej kontroli tych procesów. Gdy dopuszczalne odchyłki mierzone są w tysięcznych częściach cala, każda operacja frezowania musi zostać wykonana bezbłędnie.

Weryfikacja jakości i badania

Brzmi skomplikowanie? Tak naprawdę jest to skomplikowane — dlatego weryfikacja jakości przebiega w całym cyklu produkcji, a nie tylko na jego końcu. Po obróbce mechanicznej komponenty matrycy są montowane i poddawane rygorystycznym testom, aby upewnić się, że wszystko działa poprawnie.

Inżynierowie weryfikują, czy projekt matrycy do tłoczenia metalu przekłada się na rzeczywistą wydajność poprzez:

- Pomiary krytycznych wymiarów za pomocą maszyn pomiarowych współrzędnościowych (CMM)

- Sprawdzanie jakości powierzchni zgodnie ze specyfikacjami

- Weryfikację twardości w wielu miejscach na powierzchniach tnących i kształtujących

- Przeprowadzanie próbnych części i porównywanie ich z zamierzonym projektem

- Wprowadzanie niezbędnych korekt w celu zoptymalizowania wydajności i trwałości

Ta końcowa faza testów często ujawnia możliwości dopasowania szczegółów. Może się okazać, że promień zaokrąglenia przy kształtowaniu wymaga niewielkiej korekty, aby wyeliminować subtelne zmięcie. Może też być konieczna optymalizacja czasowania pomiędzy stacjami w matrycy postępującej. Te drobne usprawnienia przekształcają dobrą osprzętową technologię w wyjątkową.

Proces produkcji matryc tłoczeniowych stanowi znaczne inwestycje w zakresie wiedzy inżynierskiej, precyzyjnego sprzętu oraz materiałów wysokiej jakości. Jednak zrozumienie, co wchodzi w skład tworzenia tych narzędzi, wyjaśnia, dlaczego są one w stanie produkować miliony spójnych i wysokiej jakości elementów — a także dlaczego dobór materiału zarówno na matrycę, jak i na obrabiany przedmiot wymaga równie starannego rozważenia.

Wytyczne dotyczące doboru materiałów i ich zgodności

Zapoznałeś się już z procesem produkcji matryc tłoczeniowych — ale oto pytanie, które oddziela skuteczne operacje tłoczenia od tych frustrujących: jakie materiały należy zastosować? Dotyczy to zarówno samej matrycy, jak i metalu, który poddawany jest tłoczeniu. Nieprawidłowy dobór tej pary materiałów prowadzi do przedwczesnego zużycia, niestabilnej jakości wyrobów oraz kosztownych przestojów. Prawidłowy dobór zapewnia natomiast niezawodną pracę narzędzi przez miliony cykli.

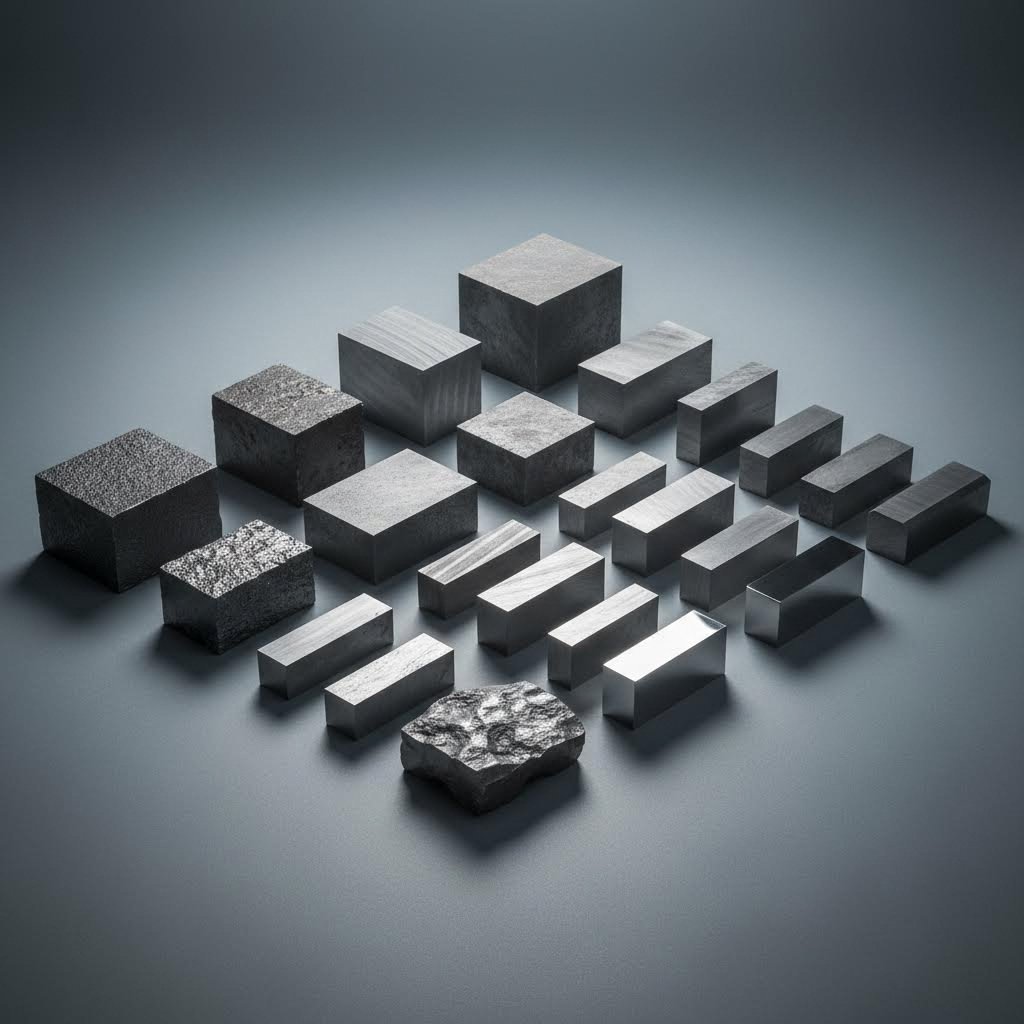

Dobór stali narzędziowej do konstrukcji matrycy

Dlaczego materiał matrycy jest tak istotny? Rozważmy to: krawędzie tnące w matrycach stalowych do tłoczenia mogą wykonać ponad milion cykli, przy czym każdy uderzenie generuje tarcie i ciepło. Stal musi być odporna na zużycie, zachowywać stabilność wymiarową oraz wytrzymywać wielokrotne uderzenia – wszystko to przy jednoczesnym utrzymywaniu precyzyjnych krawędzi tnących.

Według SteelPRO Group stale do matryc klasyfikowane są w głównej mierze w trzech kategoriach: stale do pracy zimnej, stale do pracy gorącej oraz stale do form do tworzyw sztucznych. Każda z nich służy innym, specyficzным zastosowiom:

- Stale do pracy zimnej (D2, A2) – Idealne do operacji tłoczenia w temperaturze pokojowej. Stal D2 charakteryzuje się wyjątkową odpornością na zużycie i twardością osiągającą 58–62 HRC, podczas gdy stal A2 zapewnia lepszą odporność na uderzenia oraz większą stabilność wymiarową w trakcie obróbki cieplnej

- Stale do pracy gorącej (H13) – Przeznaczone do zastosowań związanych z wysokimi temperaturami. Stal H13 zachowuje swoją twardość i wytrzymałość nawet przy ekspozycji na ciepło pochodzące z szybkobieżnych operacji lub procesów kształtowania ciepłego

- Stale specjalne (S7) – Gdy kluczowe jest zapewnienie odporności na uderzenia, stal S7 oferuje wyjątkową odporność na uderzenia w warunkach obciążenia udarowego

Skala twardości Rockwella (HRC) zapewnia ustandaryzowany sposób porównywania materiałów matryc. W przypadku większości narzędzi stalowych do tłoczenia elementy tnące są hartowane do twardości 58–62 HRC — wystarczająco twardych, aby wytrzymać zużycie, ale jednocześnie wystarczająco odpornych na łamliwość, by uniknąć skłuć. Stalowy tłocznik pracujący z materiałami ścierającymi może wymagać wyższej wartości z tego zakresu, podczas gdy w zastosowaniach wymagających dużej odporności na uderzenia celową twardością może być nieco niższa wartość, zapewniająca lepszą odporność udarną.

Hartowanie przekształca te stali w wysokiej klasy narzędzia. Proces ten zwykle obejmuje nagrzanie do temperatury 800–1050 °C, szybkie chłodzenie w celu uzyskania twardej struktury martenzytowej, a następnie odpuszczanie w zakresie temperatur 150–650 °C w celu osiągnięcia optymalnego balansu między twardością a odpornością udarną. Niektórzy producenci stosują również wkładki z węglików spiekanych w miejscach o dużym zużyciu, co znacznie wydłuża żywotność matryc w wymagających zastosowaniach.

Dobór matryc odpowiednich do materiału Twojego przedmiotu roboczego

Wyobraź sobie próbę pokrojenia masła plastikowym nożem w porównaniu z ostrym nożem metalowym — narzędzie musi być odpowiednie do wykonywanego zadania. To samo dotyczy doboru matryc do gięcia blachy dla różnych materiałów obrabianych części. Każdy metal charakteryzuje się unikalnymi właściwościami, które wpływają na projekt matrycy, luzów roboczych oraz oczekiwaną trwałość narzędzia.

Zgodnie z informacjami firmy JV Manufacturing, zrozumienie właściwości materiałów jest kluczowe, ponieważ bezpośrednio wpływa na jakość wyrobów i efektywność produkcji. Oto, co należy uwzględnić przy najczęściej stosowanych metalach:

| Materiał obrabiany | Główne cechy | Uwagi dotyczące projektowania matryc |

|---|---|---|

| Stal miękka | Dobra kutejność, umiarkowana wytrzymałość | Standardowe luzy; uniwersalne materiały na matryce sprawdzają się dobrze |

| Stal nierdzewna | Wysoka wytrzymałość, szybko ulega wzmocnieniu przez odkształcenie plastyczne | Wymagane są twardsze stali na matryce; mniejsze luzy; zwiększone smarowanie |

| Stopy aluminium | Lekki, doskonale kutejny, lepki podczas cięcia | Konieczne są wysoko polerowane powierzchnie matryc; większe luzy zapobiegają zaciskaniu (galling) |

| Miedź/mosiądz | Doskonała przewodność elektryczna, miękki i plastyczny | Wystarczająca jest umiarkowana twardość matryc; należy zwracać uwagę na nagromadzanie się materiału na narzędziach |

| Specjalne legity | Wysoka wytrzymałość na rozciąganie przy niskiej masie, odporność termiczna | Wymagane są wysokiej klasy materiały do matryc; często korzystne są specjalne powłoki |

Ponad typ materiału, trzy właściwości obrabianego przedmiotu mają decydujący wpływ na projektowanie zestawu stempla i matrycy do metalu:

- Grubość – Grubsze materiały wymagają większej mocy prasującej oraz większych luzów matrycy. Stemple i matryce do cięcia stali o grubości 0,020 cala wymagają innych parametrów niż te przeznaczone do cięcia blachy o grubości 0,125 cala

- Twardość – Twardsze materiały obrabianego przedmiotu przyspieszają zużycie matryc. Przy tłoczeniu stali o wysokiej wytrzymałości należy się spodziewać krótszych interwałów konserwacji oraz rozważyć zastosowanie wysokiej klasy materiałów do matryc lub specjalnych powłok

- PLASTYCZNOŚĆ – Silnie plastyczne materiały, takie jak miedź, łatwo uginają się bez pęknięć, co umożliwia stosowanie mniejszych promieni gięcia. Materiały kruche wymagają łagodniejszych operacji gięcia oraz większych promieni gięcia

Związek między materiałami przedmiotu obrabianego a matrycami wymaga zachowania równowagi. Metalowe stemple i matryce pracujące z materiałami o dużym współczynniku tarcia lub materiałami hartowanymi ulegają szybszemu zużyciu, co powoduje wzrost kosztów konserwacji oraz potencjalnie wpływa na jakość wykonywanych części w trakcie eksploatacji.

Hartowana stal narzędziowa – w szczególności stal D2 stosowana w zastosowaniach zimnych – może znacznie wydłużyć żywotność narzędzi. Wiele nowoczesnych matryc wyposażonych jest również w elementy tnące i kształtujące wykonane z węglików spiekanych, zapewniając zwiększoną wytrzymałość i odporność na zużycie w zastosowaniach wysokowydajnych, gdzie standardowe rozwiązania okazują się niewystarczające.

Zrozumienie tych zależności materiałowych pozwala podejmować świadome decyzje dotyczące inwestycji w narzędzia. Jednak nawet przy idealnym doborze materiałów należy określić odpowiednie допусki oraz znać przewidywaną żywotność matryc – zagadnienia te mają bezpośredni wpływ zarówno na jakość wykonywanych części, jak i na całkowity koszt posiadania.

Specyfikacje techniczne i normy tolerancji

Wybrałeś typ matrycy i poprawnie dobrałeś materiały — ale właśnie w tym miejscu wiele projektów napotyka trudności: określenie wymagań dotyczących dokładności, które zapewniają odpowiedni balans między precyzją a kosztem. Zbyt restrykcyjne tolerancje powodują niepotrzebne wydatki, podczas gdy zbyt luźne tolerancje prowadzą do problemów z jakością w późniejszych etapach produkcji. Zrozumienie klas dokładności, oczekiwanej trwałości oraz norm certyfikacyjnych pozwala na jasne formułowanie wymagań oraz skuteczne ocenianie dostawców matryc tłoczniowych.

Zrozumienie klas dokładności i norm

Jaką dokładność można rzeczywiście osiągnąć przy użyciu precyzyjnych matryc i operacji tłoczenia? Odpowiedź zależy od kilku czynników, jednak zgodnie z wytycznymi branżowymi firmy Alekvs standardowe tolerancje wymiarowe dla otworów lub krawędzi mogą być często utrzymywane na poziomie ±0,002 cala w zastosowaniach wysokiej precyzji. Jednak te możliwości wiążą się z ważnymi zastrzeżeniami.

Tolerancje zwykle stają się luźniejsze w zależności od:

- Typ materiału – miększych materiałów, takich jak aluminium, które pozwalają na bardziej ścisłą kontrolę niż sprężyste stopy ze stali nierdzewnej

- Geometria Części – Elementy o złożonych kształtach z wieloma gięciami gromadzą większe odchylenia niż proste, płaskie części

- Grubość materiału – Cienkie blachy zazwyczaj lepiej utrzymują tolerancje niż grube płyty

- Wolumen produkcji – Operacje wysokoprędkościowe mogą wiązać się z niewielką utratą precyzji na rzecz wydajności

Standardowe grubości stali określone są odpowiednimi tolerancjami grubości; choć można je zawęzić, zwykle wiąże się to ze wzrostem kosztów. Przy określaniu wymagań dotyczących elementów matryc tłoczniowych należy rozważyć, czy standardowe tolerancje rzeczywiście spełniają potrzeby funkcjonalne danego zastosowania — wiele aplikacji nie wymaga najbardziej ścisłych dostępnych specyfikacji.

| Typ kostki | Typowy zakres tolerancji | Najlepsze osiągalne | Wpływ na koszty |

|---|---|---|---|

| Postępowa forma | ±0,003" do ±0,005" | ±0.001" | Umiarkowany do wysokiego |

| Złożona matryca | ±0,002 cala do ±0,004 cala | ±0.001" | Umiarkowany |

| Matryca transferowa | ±0,005" do ±0,010" | ±0.002" | Wysoki |

| Matryca wycinająca | ±0,002" do ±0,005" | ±0.001" | Niski do umiarkowanego |

Oto praktyczna wskazówka: zawężanie tolerancji poza to, co wymaga dane zastosowanie, nie poprawia funkcjonalności części — jedynie zwiększa koszty narzędzi i czas produkcji. Współpracuj z dostawcą matryc tłoczniowych, aby określić najluźniejsze tolerancje, które nadal spełniają wymagania funkcjonalne.

Oczekiwana żywotność matryc w zależności od zastosowania

Jak długo powinny trwać Twoje narzędzia? Oczekiwania dotyczące ich żywotności różnią się znacznie w zależności od typu matrycy, wybranych materiałów oraz intensywności produkcji. Dobrze zaprojektowana i prawidłowo konserwowana matryca postępująca, tłocząca tysiące elementów ze stali miękkiej, może wykonać od 1 do 2 milionów cykli przed koniecznością przeprowadzenia istotnej konserwacji. Ta sama matryca pracująca ze ścierającą stalą nierdzewną może wymagać interwencji już po 500 000 cykli.

Główne czynniki wpływające na trwałość matrycy to:

- Jakość materiału matrycy – Wysokiej klasy stali narzędziowe oraz wkładki z węglików spiekanych znacznie wydłużają okres eksploatacji

- Materiał obrabiany – Twardsze i bardziej ścierające materiały przyspieszają zużycie krawędzi tnących

- Prędkość produkcji – Wyższe częstotliwości cykli generują więcej ciepła i tarcia

- Praktyki konserwacji – Regularne inspekcje oraz terminowe ostrzenie zapobiegają awariom katastrofalnym

- Smarowanie – Prawidłowy dobór środka smarnego zmniejsza tarcie i wydłuża żywotność narzędzi

Związek między wymaganiami dotyczącymi dokładności a kosztami zasługuje na szczególne uwagi. Ścisłe допусki wymagają twardszych materiałów do matryc, częstszej konserwacji oraz niższych prędkości produkcji — wszystko to powoduje wzrost wydatków. Producent matryc do tłoczenia metalu może pomóc w znalezieniu optymalnego kompromisu, przy którym jakość jest zgodna z budżetem.

Certyfikaty jakości, które mają znaczenie

Przy ocenie producenta matryc do tłoczenia certyfikaty stanowią obiektywne potwierdzenie kompetencji w zakresie zarządzania jakością. Zgodnie z Interstate Specialty Products , certyfikaty ISO świadczą o zaangażowaniu w zapewnianie jakości wykraczającym poza czysto marketingowe deklaracje — potwierdzają one, że firma stosuje zatwierdzony system zarządzania jakością z udokumentowanymi zasadami, procesami i procedurami.

Dwa główne standardy mają największe znaczenie:

- ISO 9001:2015 – Definiuje cechy systemu zarządzania jakością wspierającego ciągłą poprawę oraz spełniającego wymagania klientów i przepisów prawnych. Certyfikat ten ma zastosowanie w szerokim zakresie branż produkcyjnych.

- ISO 13485:2016 – Zajmuje się w szczególności zarządzaniem jakością wyrobów medycznych oraz powiązanych usług, obejmując całkowity cykl życia produktu przy zaostrzonych wymogach regulacyjnych

Firmy certyfikowane zgodnie z normami ISO stosują model planuj–sprawdź–działaj–dostosuj (PCDA) i wykazują skuteczność, efektywność oraz zdolność do szybkiej reakcji. Dla klientów współpraca z dostawcami posiadającymi certyfikat może przynieść poprawę wyników, zmniejszenie marnotrawstwa, większą efektywność oraz bardziej niezawodne dostawy.

Ponadto w zastosowaniach motocyklowych i samochodowych często wymagany jest certyfikat IATF 16949 – jeszcze surowszy system zapewnienia jakości specjalnie zaprojektowany dla łańcuchów dostaw w przemyśle motocyklowym i samochodowym. Gdy Twoje elementy tłoczone muszą spełniać specyfikacje producentów OEM, współpraca z dostawcami posiadającymi odpowiedni certyfikat zmniejsza ryzyko i gwarantuje stałą jakość.

Zrozumienie tych specyfikacji technicznych umożliwia jasne formułowanie wymagań oraz obiektywne ocenianie możliwości dostawców. Jednak nawet najbardziej zaawansowane narzędzia w końcu napotykają problemy — znajomość metod rozwiązywania typowych usterek matryc pozwala zaoszczędzić znaczne kwoty i czas w przypadku wystąpienia trudności.

Rozwiązywanie typowych problemów z matrycami

Nawet najdokładniej wyprodukowane matryce do tłoczenia metalu w końcu napotykają problemy z funkcjonowaniem. Niezależnie od tego, czy obserwujesz niestabilną jakość wyrobów, nadmierną grubość ostrzy (grzebieni), czy przyspieszone zużycie, zrozumienie przyczyn występujących nieprawidłowości może być kluczowe przy wyborze między szybkim rozwiązaniem a kosztownymi przestoiami w produkcji. Niniejszy przewodnik po rozwiązywaniu problemów obejmuje najczęściej występujące usterki matryc, z jakimi borykają się doświadczeni specjaliści od tłoczenia, oraz praktyczne sposoby ich eliminacji, które umożliwią szybkie przywrócenie płynności działania procesów produkcyjnych.

Typowe wzorce zużycia i ich przyczyny

Czy zauważyliście, że wasze matryce stemplujące zużywają się nieregularnie – niektóre obszary wykazują znaczne uszkodzenia, podczas gdy inne wyglądają prawie jak nowe? Ten niestabilny wzór zużycia jest jednym z najczęstszych problemów występujących w procesach stemplowania; według firmy DGMF Mold Clamps ma on zwykle kilka podstawowych przyczyn:

- Niedoskonała współosiowość obrabiarki – Gdy gniazda montażowe górnej i dolnej wieży nie są odpowiednio zsynchronizowane, nierównomierna dystrybucja naprężeń przyspiesza zużycie po jednej stronie

- Niewystarczająca precyzja matrycy – Jeśli pierwotny projekt matrycy lub dokładność jej obróbki nie spełnia wymaganych kryteriów, wzór zużycia będzie od samego początku nieregularny

- Zużyte tuleje prowadzące – Elementy prowadzące, które uległy degradacji w wyniku długotrwałego użytkowania, powodują niewłaściwe pozycjonowanie tłoczka względem matrycy

- Niewłaściwe luzy – Gdy odstęp pomiędzy krawędziami tnącymi nie został zoptymalizowany pod kątem materiału podlegającego stemplowaniu, powstaje nadmierna siła tarcia

- Niewystarczające smarowanie – Brak smarowania elementów ruchomych podczas pracy prowadzi do szybkiego i nieregularnego zużycia

Co się dzieje, gdy części tłoczone z matrycy zaczynają wykazywać problemy jakościowe? Często przyczyną jest zużycie ostrza. Krawędzie tnące naturalnie tępią się wraz z upływem czasu, jednak kilka czynników przyspiesza ten proces degradacji: nieodpowiedni dobór materiału matrycy, niewłaściwe obróbki powierzchniowe, problemy z sztywnością konstrukcji powodujące ślady „ugryzienia” oraz opóźnione ostrzenie ostrzy.

Rozwiązywanie problemów związanych z pozycjonowaniem i odkształceniem

Problemy z pozycjonowaniem mogą być uciążliwe, ponieważ często rozwijają się stopniowo. Matryce tłocznikowe mogą przez miesiące produkować idealne części, a następnie stopniowo odchylać się od specyfikacji w miarę gromadzenia się zużycia. Poniżej przedstawiono sposób identyfikacji i korekcji problemów z pozycjonowaniem:

Ostrzegawcze objawy nieprawidłowego pozycjonowania:

- Nierównomierne tworzenie się wyłamek po przeciwnych stronach części tłoczonych

- Widoczne asymetryczne zużycie na powierzchni tłocznika lub matrycy

- Rosnąca zmienność wymiarowa części w czasie

- Niecodzienne dźwięki lub drgania podczas operacji tłoczenia

Aby zapobiegać i korygować problemy z wyważeniem, należy regularnie stosować wałek kontrolny do sprawdzania i regulacji wieży narzędziowej oraz podstawy montażowej obrabiarki. Zużyte bushingi prowadzące należy niezwłocznie wymieniać, a także zapewnić odpowiednią luz między elementami stempla i matrycy. W przypadku cienkich, wąskich, prostokątnych matryc — gdzie problemy z wyważeniem są najbardziej wyraźne — warto rozważyć zastosowanie narzędzi pełnoprzewodowych, które utrzymują prawidłowe wyważenie na całym zakresie ruchu.

Problemy z odkształceniem materiału często towarzyszą problemom z wyważeniem. Gdy płytki nie są płaskie lub wykazują skręcenie, proces tłoczenia nie pozwala na uzyskanie spójnych wyników. Zgodnie z najlepszymi praktykami branżowymi płyta powinna być płaska i nieodkształcana przed wejściem do matrycy, a procesy kształtowania należy umieszczać jak najdalej od uchwytów, aby zminimalizować naprężenia indukowane.

Powstawanie wyprasek i sposoby ich eliminacji

Wypraski — te niepożądane wypukłe krawędzie na częściach tłoczonych matrycą — sygnalizują, że w procesie należy wprowadzić pewne korekty. Zgodnie z informacjami firmy DR Solenoid powstawanie wyprasek wynika zwykle z jednego z poniższych czynników:

- Zaokrąglone krawędzie tnące – Zużyte lub uszkodzone ostrza nie pozwalają na wykonanie czystych cięć

- Niewłaściwe luzy – Przerwy, które są zbyt duże, zbyt małe lub nierównomierne, powodują powstawanie wyprasek

- Problemy z precyzją prasy – Skok suwaka nie jest prostopadły do blatu roboczego lub przerwy w prowadnicach są zbyt duże

- Błędy instalacyjne – Górna i dolna matryca nie zostały zamontowane współśrodkowo

- Niewystarczające smarowanie tłoczenia – Standardowe oleje maszynowe nie posiadają właściwości ekstremalnego obciążenia wymaganych do czystego cięcia

Rozwiązania są często proste: regularne ostrzenie krawędzi tnących, sprawdzenie, czy przerwy odpowiadają specyfikacjom materiału, oraz stosowanie smarów przeznaczonych specjalnie do tłoczenia, zawierających odpowiednie dodatki dopasowane do materiału obrabianego elementu.

Najlepsze praktyki konserwacji preventive

Najlepszym sposobem rozwiązywania problemów jest zapobieganie ich wystąpieniu od samego początku. Zgodnie z informacjami firmy Keneng Hardware, utrzymanie zapobiegawcze znacznie wydłuża żywotność matryc, zapobiegając przy tym kosztownym, nieplanowanym przestojom.

Zalecane interwały inspekcji i konserwacji:

- Przed każdą serią produkcyjną – Sprawdzenie krawędzi tnących, weryfikacja położenia względem siebie (centrowania), sprawdzenie układów smarowania

- Po każdym cyklu produkcji – Oczyszczenie powierzchni matrycy, usunięcie zanieczyszczeń i wiórków metalowych, sprawdzenie zużycia lub uszkodzeń

- Tygodniowe – Naniesienie środków zapobiegających korozji na odsłonięte powierzchnie, weryfikacja luzów, sprawdzenie sprężyn i pinów prowadzących

- Księżycowo – Kompleksowa kontrola wymiarowa, weryfikacja twardości w miejscach narażonych na zużycie, przegląd dokumentacji

Podstawowe pozycje listy kontrolnej konserwacji:

- Gruntowne oczyszczenie elementów matrycy odpowiednimi rozpuszczalnikami

- Smarowanie wszystkich części ruchomych w celu zmniejszenia tarcia i zapobiegania zgrzaniem

- Utrzymuj ostre krawędzie tnące — tępe narzędzia powodują powstawanie wyżłobień i przyspieszają zużycie

- Przechowuj matryce w czystych, suchych miejscach przy kontrolowanej wilgotności

- Zoptymalizuj parametry ustawienia, w tym luz, siłę tłoczenia oraz prędkości podawania

- Dokumentuj optymalne ustawienia w celu ich wykorzystania w kolejnych seriach produkcyjnych

- Szkol operatorów w zakresie prawidłowego obchodzenia się z matrycami, aby uniknąć wgnieceń, zadrapań i uszkodzeń

Gdy konieczna staje się regeneracja, wykwalifikowani technicy mogą spawać i frezować zużyte obszary z powrotem do wymaganych wymiarów, zastosować obróbkę cieplną w celu przywrócenia twardości oraz nałożyć specjalistyczne powłoki, takie jak TiN lub DLC, w celu zwiększenia odporności na zużycie. Po naprawie należy przeprowadzić rygorystyczne testy zapewnienia jakości — w tym kontrole wymiarowe oraz próbną produkcję — przed ponownym wprowadzeniem matryc do pełnej produkcji.

Regularne konserwowanie nie polega wyłącznie na zapobieganiu awariom; chodzi również o ochronę inwestycji. Poprawnie konserwowane narzędzia do tłoczenia pozwalają na wytwarzanie spójnych, wysokiej jakości elementów, maksymalizując jednocześnie zwrot z inwestycji w narzędzia. Zrozumienie podstawowych zasad diagnozowania usterek pozwala utrzymywać niezawodne działania — ale jak wygląda sytuacja finansowa związana z posiadaniem matryc?

Czynniki kosztowe i rozważania ekonomiczne

Dowiedziałeś się, jak diagnozować typowe problemy i konserwować swoje narzędzia — ale istnieje pytanie, które często decyduje o tym, czy projekt zostanie realizowany: ile to naprawdę będzie kosztować? Zrozumienie aspektów ekonomicznych związanych z matrycami do tłoczenia metali pozwala na dokładne budżetowanie, skuteczne negocjacje oraz podejmowanie decyzji optymalizujących całkowity koszt posiadania, a nie tylko początkową cenę zakupu.

Główne czynniki wpływające na koszty produkcji matryc

Gdy złożysz zapytanie ofertowe na usługi niestandardowego tłoczenia metali, jakie czynniki wpływają na wysokość podanej ceny? Zgodnie z informacjami firmy Manor Tool, cena usług tłoczenia metali obejmuje kilka powiązanych ze sobą elementów: inwestycję w narzędzia i matryce, wymagania materiałowe, złożoność części, dokumentację zapewniającą kontrolę jakości, szacunkową roczną ilość produkcji oraz koszty transportu. Razem te czynniki decydują o całkowitym koszcie jednej sztuki.

Oto czynniki wpływające konkretnie na cenę matryc:

- Złożoność – Prosta matryca do wykrawania jest znacznie tańsza niż matryca postępująca z wieloma stacjami wykonującymi operacje sekwencyjne. Każda dodatkowa funkcja — takie jak przebijanie, gięcie, kształtowanie lub wytłaczanie — wiąże się z dłuższym czasem projektowania oraz dodatkowymi operacjami frezowania.

- Rozmiar – Większe matryce wymagają więcej surowca, większych urządzeń obróbkowych oraz często specjalistycznych urządzeń do ich obsługi. Matryca wielkości dłoni w porównaniu z montażem o długości 20 stóp reprezentuje zupełnie odmienne inwestycje.

- Dobór materiału – Wysokiej klasy stali narzędziowe, takie jak D2 lub wkładki karbidowe, są droższe niż standardowe gatunki, ale zapewniają dłuższą żywotność. Znaczenie ma kompromis między początkowymi kosztami inwestycyjnymi a częstotliwością konieczności konserwacji.

- Wymagania tolerancyjne – Ścisłe tolerancje wymagają bardziej precyzyjnej obróbki, dodatkowych etapów weryfikacji jakości oraz często wolniejszych prędkości produkcji. Unikaj dowolnego określania tolerancji ±0,001 cala, jeśli ±0,005 cala spełnia wymagania funkcjonalne.

- Oczekiwane wielkości produkcji – Wyższe wolumeny produkcji uzasadniają zastosowanie wysokiej klasy materiałów do matryc oraz bardziej zaawansowanych rozwiązań konstrukcyjnych, które w dłuższej perspektywie obniżają koszty przypadające na pojedynczą sztukę.

Złożoność konstrukcji matryc wymaga szczególnej uwagi. Niektóre elementy można wykonać w jednym uderzeniu matrycy, podczas gdy bardziej skomplikowane części wymagają zastosowania zespołu matryc do tłoczenia postępowego, wykorzystującego wiele stacji do efektywnego tworzenia szczegółowych cech geometrycznych. Doświadczeni projektanci planują sekwencję produkcji tak, aby osiągnąć optymalny balans między jakością, szybkością i zużyciem materiału – a ta wiedza inżynierska wpływa bezpośrednio na koszty narzędzi.

Dopasowanie inwestycji do wolumenu produkcji

Oto pozornie sprzeczna z intuicją rzeczywistość: tłoczenie metali nie jest optymalną metodą produkcji prototypów ani małych serii. Jednorazowe nakłady finansowe na narzędzia do tłoczenia metali często przekraczają koszty tradycyjnej obróbki skrawaniem w przypadku małych partii. Jednak gdy objętość produkcji osiągnie około 10 000+ sztuk miesięcznie, koszty narzędzi stają się znacznie bardziej opłacalne.

Warto to sobie wyobrazić w następujący sposób: niestandardowa matryca do tłoczenia metali może kosztować od 15 000 do 50 000 USD lub więcej, w zależności od stopnia złożoności. Jeśli produkujesz jedynie 500 sztuk, koszt narzędzi zwiększa cenę każdej sztuki o 30–100 USD – jeszcze zanim uwzględni się koszty materiału i samej produkcji. Natomiast rozłożenie tego samego nakładu inwestycyjnego na 100 000 sztuk powoduje, że koszt narzędzi stanowi zaledwie 0,15–0,50 USD na sztukę.

Związek między jednorazowym nakładem inwestycyjnym na matrycę a kosztem przypadającym na pojedynczą sztukę podlega prostej zasadzie: im więcej sztuk wyprodukujesz przy użyciu wysokiej jakości matrycy, tym niższy będzie koszt przypadający na każdą sztukę. Aby uzyskać najlepszą wartość, zamawiaj części w możliwie największych ilościach, aby rozłożyć koszty narzędzi i przygotowania produkcji na całą objętość zamówienia.

Przy ocenie inwestycji w niestandardową matrycę do tłoczenia metalu należy wziąć pod uwagę pełny cykl życia produkcji:

- Początkowy koszt narzędzi – Jednorazowa inwestycja w projektowanie i wytworzenie matrycy

- Koszty przygotowania do każdej serii produkcyjnej – Przygotowanie prasy, montaż matrycy oraz inspekcja pierwszego wyrobu

- Koszt produkcji pojedynczego elementu – Materiał, czas pracy prasy oraz praca bezpośrednio wykonawcza

- Konserwacja i regeneracja matrycy – Okresowe ostrzenie, wymiana zużywających się elementów oraz główne przeglądy

- Zastąpienie matrycy – Ostatecznie nawet dobrze konserwowane narzędzia osiągają swój okres użytkowania

Jakość ma znaczenie dla długoterminowej opłacalności. Zgodnie z informacjami firmy Manor Tool, matryce produkowane za granicą często wykonywane są ze stali niższej klasy, która szybciej się zużywa i powoduje wytwarzanie niestabilnych części. Wiele amerykańskich firm zajmujących się tłoczeniem unika akceptowania importowanych matryc, ponieważ nie są w stanie zapewnić wymaganej jakości produkcji. Inwestycja w niezawodne, krajowe narzędzia zapewnia powtarzalną jakość, przewidywalne koszty oraz długoterminowy sukces produkcyjny.

Szybkie prototypowanie przed wytworzeniem narzędzi produkcyjnych

Co zrobić, jeśli potrzebujesz przetestować swój projekt przed zainwestowaniem w narzędzia produkcyjne? Opcje szybkiego prototypowania pozwalają zweryfikować kształt, dopasowanie i funkcjonalność bez konieczności ponoszenia pełnych kosztów matryc produkcyjnych. Zgodnie z informacjami firmy Custom Metal Pro , warsztaty CNC lub cięcia laserowego mogą zwykle dostarczyć prototypy w ciągu 3–10 dni — co stanowi ułamek czasu potrzebnego na wytworzenie narzędzi produkcyjnych.

To podejście oferuje kilka korzyści:

- Testowanie założeń projektowych przed dokonaniem kosztownych inwestycji w narzędzia

- Wczesne wykrywanie potencjalnych problemów związanych z kształtowaniem, gdy wprowadzanie zmian jest jeszcze tanie

- Zweryfikuj dobór materiału i wymagania dotyczące wykończenia powierzchni

- Potwierdź, że wymagania dotyczące wymiarów rzeczywiście zapewniają możliwość montażu i prawidłowe działanie

Należy jednak pamiętać, że części prototypowe wykonane metodą frezowania lub cięcia laserowego mogą nie oddawać w pełni charakterystycznych cech tłoczenia. Zachowanie sprężyste (springback), wykończenie powierzchni oraz jakość krawędzi mogą się różnić w zależności od zastosowanej metody wytwarzania. Wykorzystuj części prototypowe do weryfikacji koncepcji, ale oczekuj pewnej liczby dopracowań podczas przejścia do tłoczenia produkcyjnego.

Czynniki wpływające na czas realizacji

Oprócz kosztów terminowość często decyduje o sukcesie projektu. Jak długo należy się spodziewać czekania na niestandardowe narzędzia do tłoczenia metali? Czas realizacji zależy znacznie od stopnia złożoności i możliwości producenta.

Typowe zakresy czasu realizacji:

- Proste matryce do wykrawania – 2–4 tygodnie

- Matryce postępujące średniej złożoności – 4–8 tygodni

- Złożone wielostanowiskowe narzędzia – 8–16 tygodni lub więcej

- Części produkcyjne po zatwierdzeniu narzędzi – 2–6 tygodni w zależności od objętości zamówienia

Kilka czynników może wydłużyć harmonogram ponad te szacunki:

- Zmiany projektu po zatwierdzeniu inżynieryjnym

- Problemy z dostępnością materiałów dla stopów specjalnych

- Wymagania certyfikacyjne jakości dla branż regulowanych

- Procesy inspekcji i zatwierdzania pierwszego egzemplarza

- Logistyka transportu, szczególnie w przypadku dostawców zagranicznych

Współpraca z dostawcami posiadającymi własne możliwości w zakresie całej ścieżki procesowej — od projektowania po wykończenie — może znacznie przyspieszyć całkowity cykl. Gdy jedno przedsiębiorstwo zajmuje się wszystkimi etapami, eliminuje się konieczność przekazywania zadań między różnymi dostawcami, a komunikacja staje się prostsza.

Zrozumienie tych czynników kosztowych oraz zmiennych wpływających na czas realizacji umożliwia podejmowanie uzasadnionych decyzji dotyczących inwestycji w narzędzia. Jednak znajomość aspektów ekonomicznych to tylko część równania — wybór odpowiedniego typu matrycy do konkretnego zastosowania oraz znalezienie odpowiedniego partnera produkcyjnego wymaga systemowego podejścia, które omówimy w dalszej części.

Wybór odpowiedniej matrycy do danego zastosowania

Rozumiesz aspekty ekonomiczne i terminy realizacji — ale jak w praktyce przejść od swoich wymagań produkcyjnych do odpowiedniego typu matrycy oraz partnera produkcyjnego? To właśnie w tym miejscu wielu zakupujących napotyka trudności, stając przed labiryntem opcji technicznych bez jasnego ramowego podejścia do podejmowania decyzji. Zmieńmy to dzięki systemowemu podejściu, które dopasowuje Twoje konkretne potrzeby do optymalnego rozwiązania.

Dopasowanie typu matrycy do zastosowania

Traktuj dobór matrycy jako odpowiedź na serię pytań, z których każde zawęża zakres możliwych rozwiązań, aż ostateczny wybór stanie się oczywisty. Zacznij od podstawowych cech zastosowania, a następnie uwzględnij rzeczywiste warunki produkcji oraz ograniczenia budżetowe.

Krok 1: Określ typ zastosowania

Co właściwie próbujesz osiągnąć? Twoja odpowiedź wskazuje na konkretne kategorie matryc:

- Tylko operacje cięcia (blankowanie, perforacja, obcinanie) → Rozpocznij od matryc blankujących lub złożonych

- Operacje kształtowania (gięcie, tłoczenie, wytłaczanie) → Rozważ matryce kształtujące lub złożone

- Wiele operacji sekwencyjnych → Matryce postępujące stają się silnymi kandydatami

- Duże części o złożonej geometrii → Matryce transferowe obsługują to, czego nie potrafią matryce postępujące

- Identyfikacja i śledzenie → Matryce znakujące do nanoszenia logo, numerów seryjnych lub kodów

Krok 2: Rozważ materiał swojej części roboczej

Zgodnie z wytycznymi inżynierskimi firmy Zintilon właściwości materiału mają istotny wpływ na projektowanie i dobór matryc. Zadaj sobie pytania:

- Z jakiego materiału wykonujesz tłoczenie (stal węglowa, stal nierdzewna, aluminium, miedź, stopy specjalne)?

- Jaki jest zakres grubości materiału?

- W jaki sposób twardość i plastyczność materiału wpływają na jego kuteczność?

- Czy materiał wykazuje znaczne odkształcenie sprężyste (springback), które wymaga kompensacji?

Stale wysokowytrzymałosciowe oraz stopy aluminiowe — coraz częściej stosowane w celu zmniejszenia masy pojazdów samochodowych — wymagają wyższych nośności pras oraz specjalistycznych narzędzi. Upewnij się, że każdy z rozważanych dostawców jest w stanie spełnić Twoje konkretne wymagania materiałowe.

Krok 3: Określ objętość produkcji

Objętość produkcji często decyduje, który typ matrycy jest opłacalny:

| Roczna Wolumina | Zalecane podejście | Uzasadnienie |

|---|---|---|

| Mniej niż 1000 sztuk | Frezowanie CNC lub cięcie laserem | Inwestycja w narzędzia nie uzasadnia tłoczenia |

| 1000–10 000 sztuk | Proste wykrojniki lub matryce złożone | Umiarkowane koszty narzędzi rozkładają się na większą liczbę sztuk |

| 10 000–100 000 sztuk | Matryce złożone lub podstawowe matryce postępujące | Zyski wynikające ze zwiększonej wydajności uzasadniają inwestycję w narzędzia |

| ponad 100 000 części | Matryce postępujące lub transferowe | Produkcja wysokoprędkościowa maksymalizuje zwrot z inwestycji (ROI) |

Krok 4: Określenie wymagań dotyczących dopuszczalnych odchyłek

Nie nadmiernie zawężaj specyfikacji. Ścisłe допuszczalne odchyłki zwiększają koszty, nie poprawiając przy tym funkcjonalności, jeśli aplikacja ich nie wymaga. Przeanalizuj swoje wymagania funkcjonalne i określ najluźniejsze dopuszczalne odchyłki, które nadal zapewniają prawidłowe działanie.

Krok 5: Określenie ograniczeń budżetowych

Bądź realistyczny w zakresie całkowitego budżetu, w tym kosztów oprzyrządowania, produkcji, konserwacji oraz potencjalnych iteracji projektowych. Czasem prostsza matryca o nieco wyższych kosztach na pojedynczą część jest bardziej opłacalna niż złożona matryca postępująca o niższych cenach za sztukę, ale z ogromnymi początkowymi nakładami inwestycyjnymi.

Ocenianie producentów matryc i partnerów

Gdy już określiłeś swoje potrzeby, znalezienie odpowiedniego producenta zestawów matryc staje się kluczowe. Nie wszyscy dostawcy oferują te same możliwości, a różnica między poziomem wystarczającym a wyjątkowym może drastycznie wpłynąć na sukces Twojej produkcji.

Wymagania certyfikacyjne

W przypadku matryc do tłoczenia samochodowego i innych wymagających zastosowań certyfikaty świadczą o rzeczywistej kompetencji, a nie tylko o marketingowych deklaracjach. Zgodnie z TÜV SÜD normą IATF 16949 certyfikacja ta dotyczy specyficznych wymagań jakościowych w przemyśle motocyklowym i samochodowym, których nie obejmuje ogólna certyfikacja ISO 9001 – w tym zapobiegania wadom, redukcji zmienności w łańcuchu dostaw oraz wymagań określonych przez klienta.

Jako Przewodnik Shaoyi dotyczący wyboru dostawców podkreśla, że dostawca deklarujący „zgodność z IATF”, ale nie posiadający rzeczywistego certyfikatu, nie podlegał rygorystycznym audytom niezależnej strony trzeciej, które gwarantują przestrzeganie tej normy. Zawsze należy żądać aktualnych certyfikatów i weryfikować ich ważność.

Kluczowe kryteria oceny producentów matryc:

- Certyfikaty jakości – IATF 16949 dla zastosowań motocyklowych i samochodowych; minimalnie ISO 9001 dla ogólnych zastosowań produkcyjnych. Na przykład Shaoyi posiada certyfikat IATF 16949 w zakresie swoich możliwości produkcyjnych matryc do tłoczenia samochodowego , spełniając wymagania jakościowe producentów sprzętu oryginalnego (OEM)

- Wsparcie techniczne – Czy mogą zoptymalizować projekt pod kątem wykonalności produkcyjnej? Silni dostawcy udzielają opinii dotyczących projektowania z myślą o wykonalności produkcyjnej (DFM), co poprawia jakość i jednocześnie obniża koszty

- Możliwości symulacji CAE – Zaawansowani dostawcy wykorzystują symulacje do przewidywania i zapobiegania wadom jeszcze przed rozpoczęciem fizycznej produkcji. Ta umiejętność — oferowana m.in. przez producentów takich jak Shaoyi — pozwala wirtualnie zidentyfikować potencjalne problemy związane z kształtowaniem, odprężeniem (springback) oraz kolizjami narzędzi

- Szybkość prototypowania – Gdy konieczna jest szybka weryfikacja projektu, kluczowe znaczenie ma szybkie prototypowanie. Niektórzy producenci dostarczają części prototypowych już po 5 dniach, co znacznie przyspiesza cykl rozwoju

- Możliwości własne w zakresie narzędzi – Dostawcy posiadający własne warsztaty narzędziowe mogą szybko reagować na występujące problemy. Wysyłanie narzędzi na naprawę na zewnątrz może zająć dni lub nawet tygodnie, podczas gdy wewnętrzny warsztat narzędziowy często usuwa usterki w ciągu kilku godzin

- Zakres pojemności prasy – Sprawdź, czy dysponują odpowiednią nośnością pras dla Twojego materiału i geometrii. W zastosowaniach motocyklowych i samochodowych często wymagane są prasy o nośności od 100 do ponad 600 ton

- Wskaźniki akceptacji przy pierwszym podejściu – Ten wskaźnik ujawnia dojrzałość procesu. Dostawcy osiągający wysokie wyniki uzyskują współczynnik pierwszego zatwierdzenia powyżej 90%, co zmniejsza liczbę cykli iteracyjnych oraz skraca czas potrzebny na wprowadzenie produktu do produkcji

Pytania do zadania potencjalnym dostawcom:

- Jaki jest obecny wskaźnik odrzuceń i czy można go udokumentować?

- Czy oferujecie kompleksową dokumentację PPAP dla zastosowań motocyklowych?

- Jakie narzędzia symulacyjne wykorzystujecie do wirtualnych prób matryc?

- Czy jesteście w stanie obsługiwać nasz projekt od etapu prototypu po masową produkcję?

- Jaki jest Wasz średni czas realizacji od zatwierdzenia projektu do dostarczenia pierwszego egzemplarza?

- W jaki sposób zarządzacie konserwacją i regeneracją matryc?

Uwagi dotyczące niestandardowych metalowych matryc tłoczeniowych

Gdy aplikacja wymaga niestandardowego metalowego tłocznika zamiast rozwiązań gotowych, kilka dodatkowych czynników ma wpływ na sukces tłoczenia elementów metalowych:

- Współpraca w projektach – Najlepsze rezultaty osiąga się, gdy zespoły inżynierów dostawcy współpracują z Państwa projektantami od etapu koncepcji, a nie dopiero po finalizacji rysunków

- Dostawanie się materiałów – W przypadku niestandardowego tłoczenia metalowego do zastosowań motocyklowych i samochodowych upewnij się, że dostawca utrzymuje relacje z wiarygodnymi hutami materiałowymi i jest w stanie zapewnić przydział materiałów nawet w okresie niestabilności rynkowej

- Skalowalność – Państwa wolumeny mogą wzrosnąć. Upewnij się, że partner jest w stanie skalować produkcję – od początkowych partii do pełnej produkcji masowej – bez konieczności inwestycji w nowe narzędzia

- Uwagi geograficzne – Choć dostawcy z zagranicy mogą oferować niższe ceny jednostkowe, należy uwzględnić czasy realizacji, trudności w komunikacji, koszty transportu oraz ryzyka związane z łańcuchem dostaw, aby przeprowadzić kompleksową analizę całkowitych kosztów dostarczenia towaru na miejsce przeznaczenia

Luka między dostawcami, którzy jedynie podają niskie ceny, a tymi, którzy dostarczają niezawodnych i wysokiej jakości matryc, może oznaczać różnicę między płynnym uruchomieniem produkcji a kosztownymi opóźnieniami. W szczególności w zastosowaniach matryc do tłoczenia w przemyśle motocyklowym współpraca z producentami, którzy rozumieją wymagania OEM oraz potrafią wykazać sprawdzone kompetencje poprzez certyfikaty, narzędzia symulacyjne i udokumentowane wskaźniki jakości, zmniejsza ryzyko i jednocześnie poprawia wyniki.

Posiadając jasny ramowy schemat doboru matryc i oceny dostawców, jesteś gotów podejmować pewne decyzje. Jednak przemysł tłoczniany ciągle się rozwija — zrozumienie kierunku, w jakim zmierza technologia, pozwala przygotować się na przyszłe możliwości oraz dokonać inwestycji, które pozostaną istotne wraz z postępem technologicznym.

Podejmowanie pewnych decyzji dotyczących matryc

Przez całą drogę zapoznawałeś się z kompleksowym zakresem matryc do tłoczenia metali – od zrozumienia podstawowych pojęć, przez ocenę dostawców, po rozwiązywanie typowych problemów. Teraz nadszedł czas na syntezę tych spostrzeżeń w konkretne, realizowalne kroki, które przyspieszą postęp Twoich projektów. Niezależnie od tego, czy po raz pierwszy rozważasz dostępne opcje, czy optymalizujesz istniejące procesy produkcyjne, decyzje dotyczące narzędzi wpłyną na sukces Twojej produkcji przez wiele lat.

Główne wnioski dotyczące skutecznego doboru matryc

W trakcie korzystania z niniejszego przewodnika wyłoniły się kilka kluczowych punktów decyzyjnych, które oddzielają skuteczne operacje tłoczenia od tych sprawiających trudności:

Poprawna matryca do tłoczenia metali nie jest ani najtańszą, ani najbardziej zaawansowaną technologicznie – to ta, która najlepiej odpowiada konkretnym wymaganiom aplikacyjnym, objętościom produkcji oraz standardom jakości, zapewniając przy tym najniższy całkowity koszt posiadania.

Oto najważniejsze czynniki wpływające na wybór:

- Dobierz typ matrycy do danej aplikacji – Matryce progresywne świetnie sprawdzają się przy masowej produkcji złożonych części; matryce złożone zapewniają precyzję przy średnich partiach; matryce transferowe nadają się do obróbki dużych, skomplikowanych zespołów

- Zgodność materiału decyduje o trwałości – Wysokiej jakości stali narzędziowe oraz odpowiednia obróbka cieplna znacznie wydłużają żywotność matryc, szczególnie przy tłoczeniu materiałów ścierających lub o wysokiej wytrzymałości

- Określaj tolerancje rozważnie – Nadmierne zawężanie tolerancji powoduje niepotrzebne koszty; zbyt luźne tolerancje prowadzą do problemów z jakością. Najpierw określ wymagania funkcjonalne, a następnie ustal najluźniejsze tolerancje, które pozwalają na spełnienie tych wymagań

- Wolumen decyduje o opłacalności – Tłoczenie jest opłacalne przy rocznej produkcji przekraczającej 10 000 sztuk; poniżej tego progu inne procesy często są tańsze

- Możliwości dostawcy mają znaczenie – Certyfikaty takie jak IATF 16949, narzędzia symulacji CAE oraz udokumentowane wskaźniki jakości pozwalają odróżnić wiarygodnych partnerów od ryzykownych dostawców

Wschodzące trendy kształtujące przyszłość

Przemysł precyzyjnego tłoczenia nadal rozwija się bardzo szybko. Zgodnie z analizą branżową firmy Step Metalwork kilka trendów przekształca możliwości związane z niestandardowymi tłoczkami metalowymi:

Zaawansowane materiały rozszerzają możliwości

Popyt na stali o wysokiej wytrzymałości, stopy aluminium oraz tytan nadal rośnie – szczególnie w zastosowaniach motocyklowych i lotniczych, gdzie kluczowe jest zmniejszanie masy. Materiały te wymagają bardziej zaawansowanych projektów matryc oraz twardszych stali narzędziowych, ale umożliwiają produkcję elementów, które wcześniej nie mogły być wykonywane w sposób opłacalny.

Projektowanie oparte na symulacjach staje się standardem

Jako Badania firmy Altair wskazują , projektowanie oparte na symulacjach dla produkcji (SDfM) dostarcza informacji bezpośrednio do rąk projektantów produktów, umożliwiając wczesne wykrywanie i korektę błędów projektowych. To podejście zmniejsza liczbę cykli prób i błędów, zapobiega kosztownym wadom próbnego wykonania form, a także skraca czas potrzebny na wprowadzenie produktu do produkcji. Wirtualne próby tłoczenia pozwalają teraz przewidywać przepływ materiału, zachowanie sprężyste (springback) oraz potencjalne problemy związane z kształtowaniem jeszcze przed obróbką jakiegokolwiek stalowego elementu.

Automatyzacja i integracja z Przemysłem 4.0

Współczesne operacje tłoczenia metalu coraz częściej wykorzystują robotykę, monitorowanie w czasie rzeczywistym oraz analitykę danych. Technologie te poprawiają spójność procesów, ograniczają błędy ludzkie oraz umożliwiają konserwację predykcyjną, zapobiegającą nieplanowanym przestojom. Oceniając dostawcę narzędzi do tłoczenia metalu, zadaj pytania dotyczące jego możliwości automatyzacji oraz integracji cyfrowej.

Szybsze tworzenie prototypów przyspiesza rozwój

Luka między koncepcją a produkcją nadal się kurczy. Niektórzy producenci dostarczają teraz części prototypowych w ciągu kilku dni zamiast tygodni, co umożliwia szybką iterację projektu przed podjęciem decyzji o wytworzeniu narzędzi produkcyjnych. Ta zdolność jest szczególnie ważna przy opracowywaniu nowych produktów dla konkurencyjnych rynków, gdzie czas wprowadzenia produktu na rynek decyduje o sukcesie.

Twoje kolejne kroki naprzód

Dokąd dalej? Twoja ścieżka zależy od tego, na jakim etapie procesu się znajdujesz:

Jeśli nadal zbierasz informacje na temat dostępnych opcji:

- Starannie udokumentuj wymagania związane z zastosowaniem — geometrię części, materiał, objętości i dopuszczalne odchylenia

- Określ, czy potrzebujesz matryc do tłoczenia przemysłowego do produkcji, czy matryc do znakowania do identyfikacji

- Rozważ, czy zestaw znakujących cyfr czy niestandardowa matryca do znakowania lepiej spełnia Twoje wymagania dotyczące śledzoności

- Zbadaj potencjalnych dostawców i sprawdź, czy ich certyfikaty odpowiadają wymogom Twojej branży

Jeśli jesteś gotowy, aby poprosić o wyceny:

- Przygotuj kompletne rysunki zawierające specyfikacje materiału oraz oznaczenia dopuszczalnych odchyleń

- Określ oczekiwane roczne objętości produkcji oraz potencjalne prognozy wzrostu

- Zapytaj dostawców o ich możliwości symulacji CAE oraz wskaźniki pierwszego zatwierdzenia

- Zażądaj referencji od klientów z podobnymi zastosowaniami

- Oceń całkowity koszt posiadania, a nie tylko cenę jednostkową

Jeśli optymalizujesz istniejące operacje:

- Wprowadź harmonogramy konserwacji zapobiegawczej w celu wydłużenia żywotności matryc i ograniczenia nieplanowanych przestojów

- Przeanalizuj parametry Twojego zestawu tłocznicy — luzy, nośność, prędkości podawania — pod kątem możliwości optymalizacji

- Rozważ, czy zaawansowane materiały lub powłoki na matryce mogłyby zmniejszyć częstotliwość konserwacji

- Oceń, czy narzędzia symulacyjne mogłyby poprawić Twój proces od projektowania do produkcji

Dla tych, którzy chcą przyspieszyć produkcję pojazdów z certyfikowanymi partnerami produkcyjnymi, Shaoyi oferuje kompleksowe rozwiązanie. Ich zespół inżynierów łączy certyfikat IATF 16949 z zaawansowaną symulacją CAE w celu zapobiegania wadom, umożliwiając szybkie prototypowanie już w ciągu 5 dni oraz utrzymując wskaźnik pierwszego zatwierdzenia na poziomie 93%. Niezależnie od tego, czy potrzebujesz precyzyjnych matryc do tłoczenia dla nowych programów, czy optymalizacji narzędzi do istniejącej produkcji, ich możliwości produkcyjnych matryc do tłoczenia samochodowego zapewniają opłacalne i wysokiej jakości narzędzia dostosowane do standardów OEM.

Decyzje dotyczące matryc tłoczeniowych, które podejmujesz dziś, będą wpływać na jakość produkcji, koszty oraz konkurencyjność przez wiele lat. Mając wiedzę zawartą w tym przewodniku – dotyczącą rodzajów matryc, procesów produkcyjnych, doboru materiałów, technik rozwiązywania problemów oraz kryteriów oceny dostawców – jesteś gotowy podejmować te decyzje z pełnym przekonaniem.

Najczęściej zadawane pytania dotyczące matryc tłoczeniowych z metalu

1. Jakie są różne typy matryc tłoczeniowych?

Główne typy obejmują matryce postępujące do ciągłej produkcji w dużych ilościach, matryce transferowe do dużych i złożonych części, matryce złożone do jednoczesnego wykonywania wielu operacji oraz matryce znakujące do celów identyfikacyjnych. Matryce postępujące przesuwają półfabrykat przez kolejne stacje robocze z prędkością do 1500 uderzeń na minutę, podczas gdy matryce transferowe przesuwają poszczególne elementy robocze między oddzielnymi stacjami w celu wykonania skomplikowanych złożeń. Matryce złożone wykonują cięcie, gięcie i kształtowanie w jednym uderzeniu, co czyni je idealnym rozwiązaniem dla komponentów średniej wielkości wymagających wyjątkowej precyzji.

2. Ile kosztuje niestandardowe wykrawanie metalu?

Koszty niestandardowych matryc do tłoczenia metalu wahają się od 15 000 do ponad 50 000 USD w zależności od złożoności, rozmiaru, wyboru materiału oraz wymagań dotyczących dokładności wykonania. Główne czynniki wpływające na koszt to złożoność matrycy, wysokie gatunki stali narzędziowej, ścisłe tolerancje wykonania oraz oczekiwana objętość produkcji. Choć początkowe inwestycje w narzędzia są znaczne, koszt przypadający na pojedynczą sztukę drastycznie obniża się wraz ze wzrostem objętości produkcji — rozłożenie kosztu matrycy w wysokości 30 000 USD na 100 000 sztuk powoduje dodatkowy koszt zaledwie 0,30 USD na sztukę, podczas gdy przy 500 sztukach wynosi on 60 USD na sztukę. Producentów takich jak Shaoyi oferują narzędzia certyfikowane zgodnie z normą IATF 16949 oraz szybkie prototypowanie w ciągu 5 dni, aby umożliwić weryfikację projektów przed podjęciem pełnej inwestycji produkcyjnej.

3. Jak długo trwają matryce do tłoczenia metalu?

Dobrze zaprojektowane matryce progresywne do tłoczenia miękkiej stali mogą wykonać 1–2 miliony cykli przed koniecznością przeprowadzenia głównego przeglądu, podczas gdy ta sama matryca pracująca ze ścierającą się stalą nierdzewną może wymagać interwencji już po 500 000 cykli. Trwałość matrycy zależy od jakości stali narzędziowej, twardości materiału obrabianego, prędkości produkcji, zastosowanych praktyk konserwacyjnych oraz prawidłowego smarowania. Wysokiej klasy stale narzędziowe, takie jak D2 poddane hartowaniu do twardości 58–62 HRC, znacznie wydłużają czas eksploatacji, a wkładki z węglików spiekanych w miejscach o dużym zużyciu mogą dodatkowo zwiększyć trwałość w wymagających zastosowaniach.

4. Jakie tolerancje można osiągnąć w procesie tłoczenia metali?

Operacje wysokiej precyzji w zakresie tłoczenia metalu pozwalają na zachowanie tolerancji wymiarowych wynoszących ±0,002 cala dla otworów i krawędzi, przy czym w niektórych zastosowaniach osiągane są tolerancje nawet ±0,001 cala. Jednak rzeczywiste tolerancje mogą się różnić w zależności od typu materiału, geometrii części, grubości materiału oraz objętości produkcji. Materiały miększe, takie jak aluminium, umożliwiają bardziej ścisłą kontrolę niż sprężyste stopy ze stali nierdzewnej, a skomplikowane kształty z wieloma gięciami powodują gromadzenie się większych odchyleń. Określenie najluźniejszych tolerancji, które spełniają wymagania funkcjonalne, pozwala kontrolować koszty bez utraty jakości.

5. Jakie certyfikaty należy sprawdzić przy wyborze producenta matryc do tłoczenia?

Certyfikat zgodny z normą ISO 9001:2015 potwierdza istnienie udokumentowanego systemu zarządzania jakością, podczas gdy certyfikat IATF 16949 jest niezbędny w zastosowaniach motocyklowych i samochodowych — obejmuje zapobieganie wadom, redukcję zmienności w łańcuchu dostaw oraz wymagania specyficzne dla producentów OEM. Norma ISO 13485:2016 określa standardy stosowane w produkcji wyrobów medycznych. Poza certyfikatami należy ocenić możliwości symulacji komputerowej (CAE) do wirtualnych prób matryc, wskaźniki pierwszego zatwierdzenia (najlepsi wykonawcy osiągają ponad 90%), własne możliwości w zakresie budowy narzędzi oraz opcje szybkiego prototypowania. Zweryfikowane certyfikaty uzyskane w wyniku audytów przeprowadzonych przez niezależne strony trzecie stanowią obiektywne dowody rzeczywistej zdolności produkcyjnej.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —