Matryce do pras metalowych wyjaśnione: od surowej stali do precyzyjnych elementów

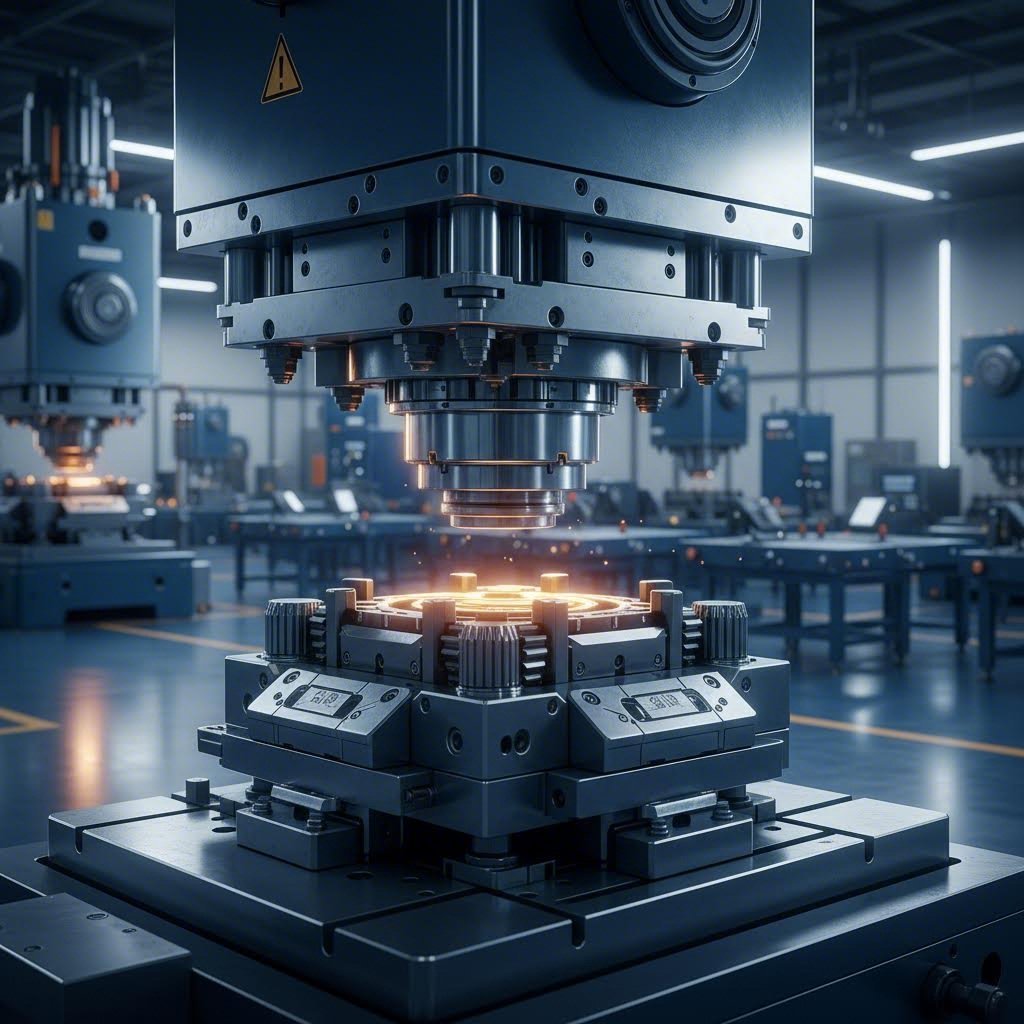

Czym są matryce do pras metalowych i jak działają?

Czy kiedykolwiek zastanawiałeś się, jak producenci wytwarzają tysiące identycznych części metalowych z wyjątkową precyzją? Odpowiedź tkwi w matrycach do pras metalowych — specjalistycznych narzędziach, które przekształcają płaskie blachy metalowe we wszystko, od elementów samochodowych po obudowy urządzeń elektronicznych.

Prościej mówiąc, matryce do pras metalowych to narzędzia zaprojektowane z dużą precyzją, stosowane w procesach tłoczenia do kształtowania, cięcia lub formowania blachy metalowej w określone konfiguracje. Zgodnie ze stanowiskiem ekspertów branżowych z Wykonawca , matryca tłoczeniowa to „specjalne, unikalne narzędzie precyzyjne, służące do cięcia i kształtowania blachy metalowej w pożądany kształt lub profil”. Rozmiary tych narzędzi różnią się znacznie — od małych matryc mieszczących się na dłoni, stosowanych w mikroelektronice, po ogromne konstrukcje o długości 20 stóp (ok. 6 metrów), używane do produkcji paneli nadwozi samochodowych.

Gdy szukasz wysokiej jakości matrycy do sprzedaży, zrozumienie zasad działania tych narzędzi jest kluczowe dla dokonania odpowiedniego wyboru w kontekście potrzeb produkcyjnych.

Podstawowe zasady działania matryc prasowych

Wyobraź sobie, że kładziesz foremkę do ciasteczek na cieście i naciskasz ją w dół. Matryce prasowe działają na podobnej zasadzie, lecz z znacznie większą siłą i precyzją. Matryca działa w połączeniu z maszyną prasującą, która dostarcza niezbędnej siły – czasem z częstotliwością nawet 1500 uderzeń na minutę.

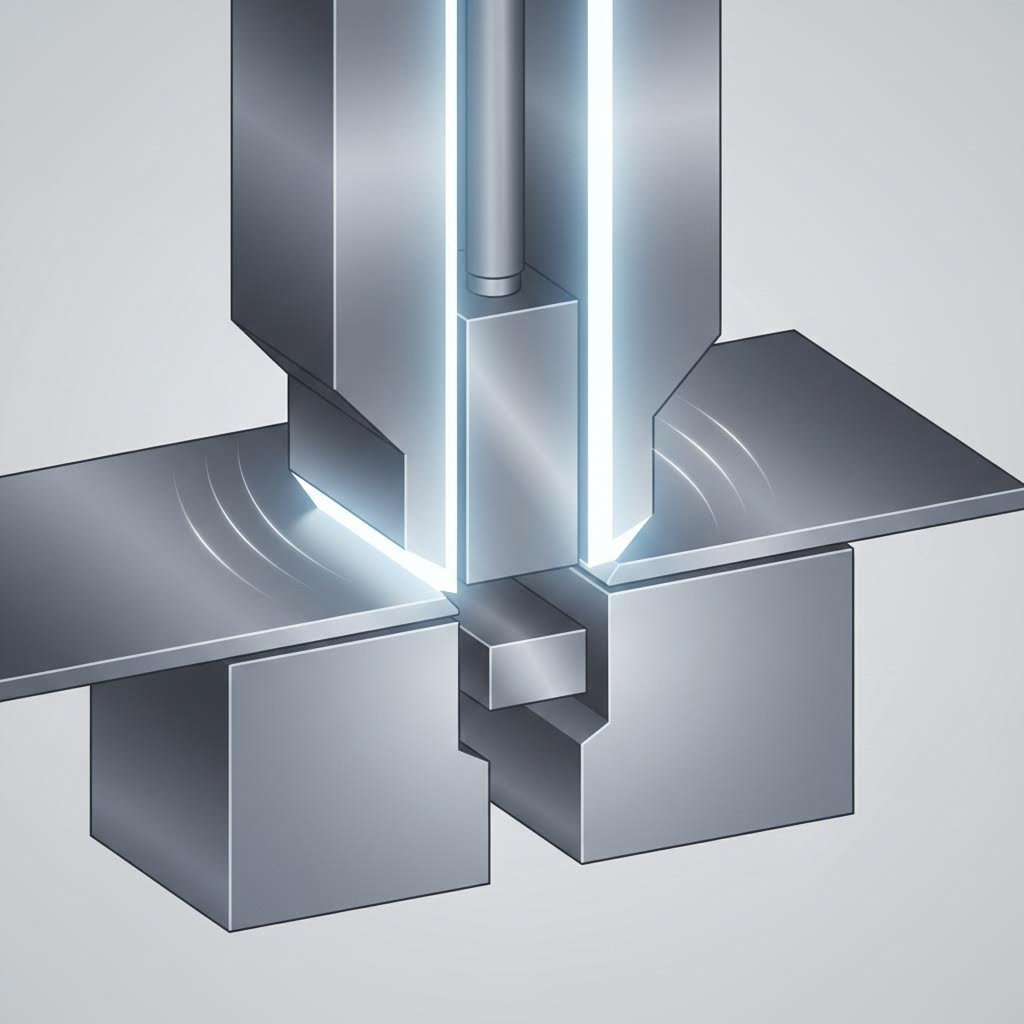

Oto, co dzieje się w trakcie każdego cyklu prasowania: ramię prasy opuszcza się, przesuwając górne elementy matrycy w dół, na blachę stalową umieszczoną na dolnej części matrycy. Działanie to powoduje albo przecięcie materiału, albo jego gięcie w żądany kształt, albo oba te procesy jednocześnie. Tłoczenie uznawane jest za operację zimnego kształtowania, co oznacza, że nie stosuje się celowo zewnętrznego źródła ciepła. Jednak tarcie występujące podczas cięcia i kształtowania generuje tak dużo ciepła, że gotowe części często opuszczają matrycę w stanie dość gorącym.

Wymagana siła zależy od grubości materiału, rodzaju operacji oraz złożoności części. Operacje cięcia obciążają metal do punktu jego zniszczenia, tworząc charakterystyczne warunki krawędzi, które doświadczeni operatorzy potrafią odczytać jak podpis.

Zrozumienie zależności między wybijakiem a matrycą

Zależność między wybijakiem a matrycą jest podstawą każdej operacji tłoczenia za pomocą matrycy. Można je traktować jako dwie połówki precyzyjnej zagadki, które muszą działać razem w sposób doskonały.

Wybijak pełni funkcję elementu męskiego – hartowanego narzędzia wciskającego się w materiał lub przebijającego go. Matryca pełni funkcję elementu żeńskiego, zapewniając wnękę lub powierzchnię przeciwną kształtującą metal w momencie kontaktu z wybijakiem. Mała przerwa pomiędzy tymi dwoma elementami, zwana luzem cięcia, ma kluczowe znaczenie. Luz ten wyrażany jest zwykle w procentach grubości materiału, przy czym dla standardowych operacji cięcia najczęściej stosuje się wartość około 10 procent.

Przy zakupie matrycy do sprzedaży zawsze sprawdzaj, czy luz pomiędzy wybijakiem a matrycą odpowiada konkretnym wymaganiom dotyczącym stosowanego materiału.

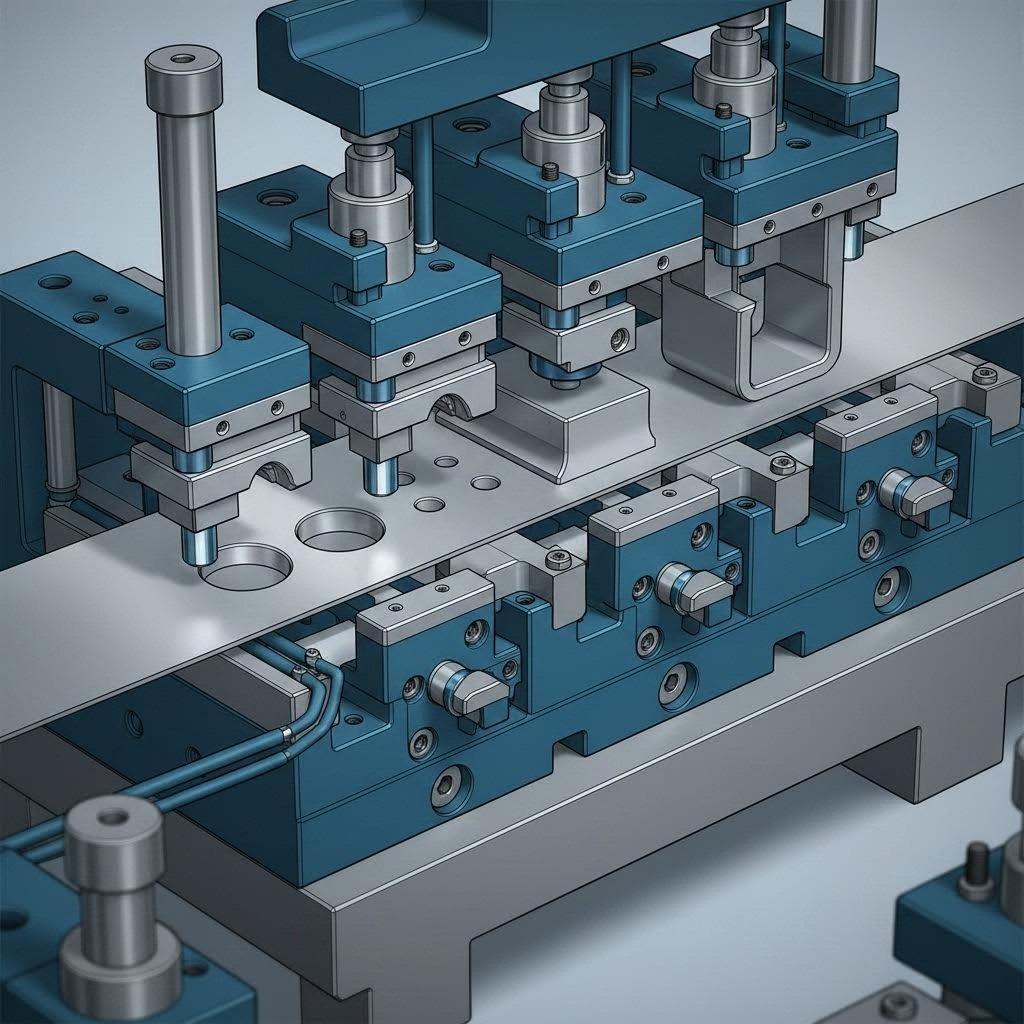

Każda funkcjonalna matryca prasowa opiera się na kilku podstawowych komponentach działających w harmonii:

- Tłoczek: Męski narzędzie cięcia lub kształtowania, które przekazuje siłę do obrabianego przedmiotu

- Blok matrycy: Żeński element zawierający wnękę lub krawędź tnącą, która odbiera wybijkę

- Podstawy matrycy: Masywne płyty stalowe (górną i dolną), które stanowią podstawę wszystkich innych komponentów oraz zapewniają zachowanie kluczowego położenia względem siebie

- Płyta wybijakowa: Utrzymuje materiał w pozycji płaskiej i usuwa go z wybijaka po każdej operacji

- W prowadnice: Precyzyjne wkładki pozycjonujące, które zapewniają prawidłowe współosiowanie górnej i dolnej części matrycy przy każdym uderzeniu

Klocki matrycowe zasługują na szczególną uwagę, ponieważ są niepozornymi bohaterami zapewniającymi stałą jakość wykonywanych części. Te masywne płyty stalowe zapewniają dokładne pozycjonowanie każdego elementu przy każdym uderzeniu, gwarantując stałość relacji między tłoczkiem a matrycą w trakcie całej serii produkcyjnej. Bez prawidłowo konserwowanych klocków matrycowych nawet najlepiej zaprojektowana matryca prasowa będzie dawać niestabilne rezultaty.

Zrozumienie tych podstawowych zasad stanowi fundament potrzebny do zapoznania się z różnymi rodzajami matryc prasowych oraz ich konkretnymi zastosowaniami – czym zajmiemy się w kolejnym kroku.

Rodzaje matryc metalowych do pras i ich zastosowania

Teraz, gdy już rozumiesz zasadę działania systemów prasowych z tłoczkiem i matrycą, prawdopodobnie zastanawiasz się: jakie rodzaje matryc istnieją i która z nich najlepiej odpowiada Twoim potrzebom produkcyjnym? Odpowiedź zależy od złożoności wykonywanej części, objętości produkcji oraz wymagań jakościowych.

Zestawy matrycowe dostępne są w kilku wyraźnie oddzielnych kategoriach, z których każda została zaprojektowana specjalnie dla określonych scenariuszy produkcyjnych nie ma znaczenia, czy produkujesz miliony identycznych elementów złącznych, czy niewielkie serie złożonych komponentów do przemysłu lotniczego i kosmicznego – istnieje odpowiedni typ matrycy przeznaczony do Twojego zastosowania. Przeanalizujmy główne kategorie matryc, abyś mógł określić, które podejście najlepiej odpowiada Twoim potrzebom produkcyjnym.

Matryce postępujące do produkcji wysokogabarytowej

Wyobraź sobie linię produkcyjną, w której blachy metalowe wchodzą w postaci ciągłej taśmy, a wychodzą jako gotowe części – wszystko w obrębie jednej matrycy. To właśnie ta zaleta charakteryzuje matryce postępujące.

Matryce postępujące składają się z wielu stacji ułożonych sekwencyjnie, przy czym każda z nich wykonuje określoną operację podczas przesuwania się taśmy metalowej przez narzędzie. W każdej kolejnej chwili nacisku prasa taśma przesuwa się o precyzyjną odległość zwaną skokiem, a każda stacja jednoczesnie wykonuje przewidziane dla niej zadanie. Pierwsza stacja może np. wykonywać otwory prowadzące służące do pozycjonowania, druga – wycina otwory, trzecia – gięcie, a ostatnia – oddziela gotową część od taśmy.

Ta metoda ciągłego zasilania taśmy zapewnia wyjątkową wydajność w produkcji wysokogłównościowej. Liczba części na minutę może osiągać imponujące wartości, ponieważ każdy uderzenie matrycy powoduje ukończenie jednej gotowej części, a jednocześnie przesuwa półfabrykat przez wszystkie pozostałe stacje. Typowymi elementami produkowanymi za pomocą zestawów matryc postępujących są uchwyty samochodowe, łączniki elektryczne oraz komponenty urządzeń gospodarstwa domowego.

Jaka jest cena tej metody? Matryce postępujące wymagają znacznych początkowych inwestycji w projektowanie i wykonanie. Jednak gdy objętości produkcji uzasadniają poniesione koszty, niewiele metod może dorównać im pod względem wydajności. Matryce do pras monetarnych stosowane w produkcji pieniądza często wykorzystują podobne zasady postępowania, aby osiągnąć stałą, wysokogłównościową produkcję wymaganą przez operacje mennicze.

Matryce transferowe do części o złożonej geometrii

Co dzieje się, gdy Twoja część jest zbyt złożona do tłoczenia metodą postępową lub gdy taśma materiału stałaby się niewygodna w obsłudze? Matryce transferowe oferują eleganckie rozwiązanie.

W przeciwieństwie do operacji stopniowych, w których części pozostają przyczepione do taśmy nośnej, matryce transferowe działają z oddzielnymi pustakami. Mechaniczne palce lub systemy automatyzacji fizycznie przenoszą każde półfabrykat z jednej stacji na drugą. Takie podejście umożliwia głębsze tłoczenie, bardziej złożone operacje kształtowania oraz produkcję części, które nie mogłyby być wytworzone w sposób tradycyjny, gdyby nadal były połączone z taśmą materiałową.

Systemy transferowe szczególnie dobrze sprawdzają się przy produkcji większych części, takich jak panele karoserii samochodowej lub komponenty wymagające obszernych operacji kształtowania. Możliwość swobodnego manipulowania częściami pomiędzy poszczególnymi stacjami otwiera możliwości, których matryce stopniowe po prostu nie są w stanie zapewnić.

Wyjaśnienie różnicy między matrycami złożonymi a kombinacyjnymi

Brzmi skomplikowanie? Wcale nie musi tak być. Różnica między matrycami złożonymi a kombinowanymi jest w rzeczywistości prosta do zrozumienia, gdy poznaje się ich podstawowe zasady działania.

Matryce złożone wykonują wiele operacji cięcia w jednym uderzeniu prasy. Wyobraź sobie matrycę, która jednoczesnie przebija otwory wewnętrzne i wykona kontur zewnętrzną (blanking) – wszystko w jednym ruchu. Walec przebijający pełni funkcję matrycy w jednej operacji, podczas gdy matryca pełni funkcję wałka przebijającego w innej operacji. To sprytne ułożenie pozwala uzyskać części o wyjątkowej płaskości i wysokiej jakości krawędzi, dzięki czemu matryce złożone są idealne do produkcji pierścieni uszczelniających, uszczelek oraz podobnych elementów wymagających ścisłych tolerancji płaskości.

Matryce kombinowane, w przeciwieństwie do matryc złożonych, wykonują jednocześnie operacje cięcia i kształtowania. W jednym uderzeniu mogą np. wykonać kontur zewnętrzną (blanking) oraz jednoczesnie giąć, tłoczyć lub wytłaczać cechy w obrabianym elemencie. Ta wszechstronność zmniejsza liczbę potrzebnych zestawów matryc i upraszcza produkcję części o umiarkowanej złożoności.

Matryce do kształtowania specjalnie zaprojektowane do operacji gięcia i kształtowania przekształcają płaskie płytki w elementy trójwymiarowe. Od prostych zgięć V-kształtnych po złożone kołnierze, te matryce cięcia prasowego tworzą cechy geometryczne nadające częściom tłoczonym ich funkcjonalność. Podobnie matryca kucia stosowana w operacjach gorącego kształtowania wykorzystuje te same zasady przy podwyższonej temperaturze dla materiałów wymagających obróbki cieplnej.

Matryce do wykrawania skupiają się wyłącznie na cięciu płaskich kształtów z blachy, podczas gdy matryce do wiercenia tworzą otwory i otwarcia wewnętrzne. Oba typy opierają się na precyzyjnych luzach pomiędzy wybijakiem a matrycą, aby uzyskać czyste krawędzie i stałe wymiary.

| Typ kostki | Metoda działania | Najlepsze zastosowanie | Przydatność w zależności od objętości produkcji |

|---|---|---|---|

| Matryce progresywne | Ciągła podajka taśmy przez wiele stacji | Małe i średnie części o wielu cechach konstrukcyjnych | Wysoka objętość (powyżej 100 000 sztuk) |

| Przenośne formy | Poszczególne płytki przesuwane między stacjami | Duże lub głęboko kształtowane części | Średnia do wysokiej objętości |

| Złożone matryce | Wiele operacji cięcia w jednym uderzeniu | Płaskie części wymagające wysokiej jakości krawędzi | Średnia do wysokiej objętości |

| Matryce kombinowane | Cięcie i kształtowanie w jednym uderzeniu | Średnio złożone części z mieszanymi operacjami | Niska do średniej objętości |

| Wykrojniki obwiedniowe | Cięcie kształtów obwodowych | Płaskie płytki do operacji wtórnych | Wszystkie poziomy objętości |

| Tłoczników | Gięcie, tłoczenie lub kształtowanie materiału | Trójwymiarowe cechy części | Wszystkie poziomy objętości |

| Matryce przeciskowe | Tworzenie otworów wewnętrznych i wycięć | Części wymagające precyzyjnego układu otworów | Wszystkie poziomy objętości |

Wybór odpowiedniego typu matrycy wiąże się z równoważeniem złożoności części, wymagań produkcyjnych oraz ograniczeń budżetowych. Jednak wybór matrycy nie kończy się na wybraniu kategorii — materiały stosowane do wykonania narzędzi odgrywają równie kluczową rolę przy określaniu ich wydajności i trwałości.

Materiały do wycisków i kryteria wyboru

Wybrano odpowiedni typ matrycy dla danego zastosowania — ale z jakiego materiału powinna ona faktycznie być wykonana? To pytanie często decyduje o tym, czy narzędzie wytrzyma miliony cykli, czy też ulegnie awarii przedwcześnie. Proces doboru materiału obejmuje równoważenie twardości, odporności na zużycie oraz odporności na uderzenia, przy jednoczesnym uwzględnieniu konkretnych wymagań produkcyjnych.

Wyobraź sobie materiały jako istniejące w skali. Z jednej strony znajdują się miększe i bardziej odporno na uderzenia stali, które dobrze opierają się odpryskiwaniu, ale szybciej zużywają się. Z drugiej strony znajdują się bardzo twarde materiały, takie jak węglik, które zapewniają wyjątkową odporność na zużycie, ale mogą być kruche pod wpływem uderzeń. Wybór odpowiedniego miejsca na tej skali decyduje zarówno o wydajności matrycy narzędziowej, jak i o całkowitych kosztach jej posiadania.

Gatunki stali narzędziowej do budowy matryc

Przy konstruowaniu matryc do zastosowań prasowych stali narzędziowe pozostają głównymi materiałami użytkowymi dla większości producentów . Te specjalne stopy zapewniają doskonałą równowagę właściwości przy rozsądnych kosztach. Oto najważniejsze informacje na temat najczęściej stosowanych gatunków:

- Stal narzędziowa D2: Najpopularniejszym wyborem dla matryc maszynowych jest stal D2, która charakteryzuje się wysoką odpornością na zużycie i dobrą odpornością na pęknięcia. Jej zawartość chromu w zakresie 11–13% zapewnia umiarkowaną odporność na korozję, a twardość osiąga poziom 58–62 HRC. Jest idealna do operacji wycinania i przebijania materiałów o średniej grubości.

- Stal narzędziowa A2: Stal hartująca się na powietrzu, zapewniająca lepszą odporność udarnościową niż stal D2 przy nieco niższej twardości (57–62 HRC). Doskonała stabilność wymiarowa podczas obróbki cieplnej czyni stal A2 ulubionym materiałem do złożonych geometrii matryc, gdzie konieczne jest minimalizowanie odkształceń.

- Stal narzędziowa O1: Stop hartujący się w oleju, charakteryzujący się dobrą obrabialnością oraz wystarczającą twardością (57–61 HRC) do zastosowań o mniejszej objętości produkcji. Stal O1 jest tańsza niż stale D2 lub A2, co czyni ją opłacalnym wyborem dla narzędzi prototypowych lub krótkich serii produkcyjnych.

- Stal narzędziowa S7: Stal odporna na uderzenia, zaprojektowana do zastosowań obciążonych udarami. Gdy Twoja matryca do operacji tłoczenia służy do ciężkiego wykrawania lub przetwarzania materiałów powodujących duże obciążenia udarowe, wyjątkowa odporność udarnościowa stali S7 zapobiega katastrofalnemu uszkodzeniu.

- Stal szybkotnąca M2: Przy przetwarzaniu materiałów abrazywnych lub pracy z wyższymi prędkościami stal M2 zachowuje swoją twardość w wyższych temperaturach w porównaniu ze standardowymi stalami narzędziowymi. Jest powszechnie stosowana w elementach matryc postępujących narażonych na ciepło generowane przez tarcie.

Wybór między tymi gatunkami zależy w dużej mierze od konkretnego zastosowania. Przetwarzanie cienkiego aluminium wymaga innych właściwości materiału niż przebijanie grubej stali nierdzewnej. Dostawca narzędzi powinien ocenić grubość materiału, jego rodzaj oraz wymagania produkcyjne przed zaleceniem konkretnego gatunku.

Kiedy wkładki karbidowe są opłacalne

Wyobraź sobie pracę zestawu matryc metalowych przez kilka milionów cykli bez konieczności wymiany elementów tnących. WKładki karbidowe umożliwiają to — jednak wiążą się one z istotnymi kompromisami, które warto zrozumieć.

Karbid (karbid wolframu w spoiwie kobaltowym) osiąga twardość na poziomie ok. 90 HRA, znacznie przekraczając twardość dowolnej stali narzędziowej. Ta ekstremalna twardość przekłada się bezpośrednio na wydłużenie żywotności matryc — czasem nawet 10–20 razy dłuższą niż przy porównywalnych elementach stalowych. W przypadku aplikacji masowych w branży motocyklowej lub elektronicznej, produkujących rocznie miliony części, wkładki karbidowe często okazują się opłacalniejsze mimo wyższych kosztów początkowych.

Jednak twardość karbidu wiąże się z jego kruchością. Materiały te słabo znoszą obciążenia udarowe lub niewłaściwe wycentrowanie. Karbidowy stemplek uderzający w matrycę pod kątem — co może być przetrzymane przez stemplek stalowy — może natychmiast się roztrzaskać. Ta rzeczywistość oznacza, że karbid działa najlepiej w dobrze utrzymanych prasach z prawidłowym wycentrowaniem oraz przy obróbce jednorodnych materiałów bez wtrąceń ani twardych miejsc.

Wiele producentów stosuje podejście hybrydowe, wykorzystując wkładki karbidowe wyłącznie w miejscach najbardziej narażonych na zużycie, podczas gdy pozostałą część matryc maszynowych wykonuje się ze stali narzędziowej. Takie podejście pozwala skorzystać z długotrwałości karbidu, jednocześnie kontrolując koszty i ryzyko związane z jego kruchością.

Obróbka powierzchniowa przedłużająca żywotność matryc

A co, jeśli można znacznie poprawić żywotność istniejących matryc ze stali narzędziowej, nie przechodząc na drogi karbid? Obróbka powierzchniowa i powłoki zapewniają właśnie taką możliwość.

Azotowanie polega na dyfuzji azotu w powierzchnię matrycy, tworząc twardą warstwę o grubości około 0,001–0,020 cala. Ta obróbka zwiększa twardość powierzchniową do 65–70 HRC, zachowując jednocześnie odporny na pęknięcia, wytrzymałym rdzeniem. Matryce azotowane szczególnie dobrze sprawdzają się w zastosowaniach kształtujących, gdzie mogłoby wystąpić zjawisko przyklejania się materiału (galling).

Powłoki osadzane metodą osadzania par fizycznego (PVD) dodają cienkich warstw ceramicznych, które znacząco poprawiają właściwości powierzchniowe:

- TiN (Azotek tytanu): Znana, złocista powłoka zwiększa twardość powierzchniową i zmniejsza tarcie. To doskonała, uniwersalna obróbka dla stempli oraz powierzchni kształtujących.

- TiCN (węglik azotku tytanu): Twardsza niż TiN i o lepszej odporności na zużycie. Niebiesko-szara powłoka świetnie sprawdza się przy obróbce materiałów o działaniu ścierającym.

- TiAlN (azotek tytanu i glinu): Wysoka odporność na temperaturę czyni tę powłokę idealną do operacji wysokoprędkościowych lub przy przetwarzaniu materiałów generujących znaczne tarcie.

Te powłoki mają zwykle grubość zaledwie 2–5 mikronów — są cieńsze niż ludzki włos — a mimo to mogą podwoić lub potroić żywotność matryc w wymagających zastosowaniach. Kluczem jest dobrane do konkretnego mechanizmu zużycia dobranie odpowiedniej powłoki. Zużycie ścierne wymaga innych rozwiązań niż zużycie adhezyjne lub galling.

Zrozumienie zasad doboru materiałów stanowi podstawę do określenia narzędzi spełniających zarówno wymagania dotyczące wydajności, jak i ograniczenia budżetowe. Jednak nawet najlepsze materiały nie uratują źle zaprojektowanej matrycy — co prowadzi nas do podstaw inżynierskich projektowania matryc, które odróżniają wyjątkowe narzędzia od przeciętnych wyników.

Podstawy inżynierskiego projektowania matryc

Wybrano odpowiedni typ matrycy i określono materiały premium — dlaczego więc niektóre matryce nadal wytwarzają niestabilne części lub zużywają się przedwcześnie? Odpowiedź często tkwi w decyzjach inżynierskich podjętych długie czasu wcześniej, zanim w ogóle przystąpiono do cięcia stali. Skuteczna konstrukcja matrycy i prasy łączy w sobie fizykę, naukę o materiałach oraz praktyczne doświadczenie produkcyjne, tworząc spójny system, w którym każdy element działa w harmonii z pozostałymi.

Wyobraź sobie projektowanie matrycy jako rozwiązywanie skomplikowanego układanki, w której każdy element wpływa na wszystkie pozostałe. Dobrana luz między narzędziami decyduje o jakości krawędzi. Układ taśmy wpływa na wykorzystanie materiału. Kompensacja sprężystego odkształcenia określa, czy części wygięte spełniają tolerancje wymienione na rysunku technicznym. Błędne dobranie nawet jednego elementu powoduje efekt łańcuchowy, który wpływa na cały proces produkcyjny. Przeanalizujmy kluczowe zasady inżynierskie, które oddzielają wyjątkowe narzędzia od wyników pośrednich.

Analiza przepływu materiału oraz uwzględnienia związane z kształtowaniem

Gdy zaginasz, tłoczysz lub kształtujesz blachę, wymagasz od materiału wykonania czegoś, co nie jest dla niego naturalne — ponownego rozłożenia się z płaskiej formy na trójwymiarowe kształty. Zrozumienie, jak materiał przepływa podczas tych operacji, jest podstawą skutecznego projektowania matryc kształtujących.

Podczas operacji tłoczenia metal musi się rozciągać w niektórych obszarach, a w innych ulegać ściskaniu. Wyobraź sobie wprowadzanie płaskiej, okrągłej płytki do kształtu kubka. Materiał znajdujący się na zewnętrznej krawędzi musi ulec ściskaniu w kierunku obwodowym, gdy jest wciągany do środka, podczas gdy materiał tworzący ścianki kubka ulega rozciąganiu. Jeśli ściskanie stanie się nadmierne, powstają marszcze. Jeśli rozciąganie przekroczy granice wytrzymałości materiału, pojawiają się pęknięcia.

Doświadczeni inżynierowie analizują te przepływy, zanim wyciągają stal. Obliczają współczynniki ciągnięcia, identyfikują potencjalne obszary problemu i funkcje projektowe, takie jak koraliki ciągnięcia, które kontrolują ruch materiału. Wiązki są podniesionymi grzbietami na powierzchni wiązania, które dodają tarcia i regulują szybkość wprowadzania materiału do jamy matricowej. Pomyśl o nich jako o kontrolerach ruchu dla przepływu metalu.

W przypadku skomplikowanych geometrii tłoczenia matri, inżynierowie rozważają również rozrzedzanie materiału. W trakcie formowania metal się rozciąga i staje się cieńszy. Nadmierne rozrzedzanie osłabia gotowy element i może powodować awarie w trakcie użytkowania. Właściwa konstrukcja ścian rozprowadza naprężenie równomiernie, utrzymując rozcieńczenie w dopuszczalnych granicach w całej części.

Kompensacja za precyzyjne gięcie

Czy kiedykolwiek próbowałeś zginać metalową linijkę, tylko po tym, jak odwróciła się częściowo do pierwotnego kształtu? To jest Springback, i to jeden z najbardziej wymagających aspektów projektowania matrycy blachy metalowej.

Każdy metal ma składową sprężystą w swoim odkształceniu. Gdy wyginasz materiał poza jego granicę plastyczną, ulega on trwałemu odkształceniu, ale po zwolnieniu nacisku nadal występuje pewna sprężysta rekompensacja. Im wyższa granica plastyczności materiału, tym bardziej zauważalny staje się ten efekt. Zaawansowane stali o wysokiej wytrzymałości stosowane w zastosowaniach motocyklowych i samochodowych mogą odskoczyć o kilka stopni od pozycji po kształtowaniu.

Skompensowanie odskoku wymaga celowego przegięcia. Jeśli gotowy detal musi mieć kąt 90 stopni, matryca kształtująca może wygiąć go do 87 lub 88 stopni, aby odskok doprowadził go do docelowej wartości. Określenie dokładnej wielkości kompensacji wymaga znajomości właściwości materiału, promienia gięcia oraz metody kształtowania.

Inżynierowie stosują kilka strategii zarządzania odskokiem:

- Przebicie: Kształtowanie powyżej docelowego kąta, dzięki czemu odskok przywraca detal do wymaganych parametrów

- Coining: Stosowanie wysokiego ciśnienia lokalnego w linii gięcia w celu trwalszego ustalenia kształtu materiału

- Dociskanie (bottoming): Wymuszanie pełnego wciskania stempla do wnęki matrycy w celu maksymalizacji odkształcenia plastycznego

- Gięcie z rozciąganiem: Stosowanie naprężenia podczas kształtowania w celu zmniejszenia składowej sprężystej

Współczesne narzędzia symulacyjne przewidują zachowanie się materiału po odciążeniu (springback) jeszcze przed wyprodukowaniem fizycznych matryc, umożliwiając inżynierom uwzględnienie kompensacji już w początkowych projektach, a nie dopiero podczas prób produkcyjnych.

Obliczenia luzu cięcia oraz ich wpływ na jakość detali

Luz pomiędzy stemplem a matrycą — tzw. luz cięcia — może wydawać się drobną szczegółem, ale decyduje on w sposób fundamentalny o jakości krawędzi, trwałości narzędzi oraz dokładności wymiarowej detali. Błędny dobór luzu prowadzi do nadmiernego powstawania zaślepek, przyspieszonego zużycia narzędzi lub detali, które po prostu nie spełniają określonych wymagań.

Jako podstawowa zasada inżynierska optymalny luz cięcia wyraża się zwykle w procentach grubości materiału — ogólnie w zakresie od 5% do 15% po każdej stronie, w zależności od rodzaju materiału oraz pożądanych cech krawędzi.

Zbyt mała luzowanie zmusza matrycę i stemple do pracy cięższej, niż to konieczne. Krawędzie tnące ulegają nadmiernemu obciążeniu, co przyspiesza zużycie. Elementy mogą posiadać polerowane krawędzie bez odpowiednich stref pęknięcia, a siły usuwania rosną gwałtownie.

Zbyt duże luzowanie powoduje inne problemy. Występują wyraźne grzebienie, ponieważ materiał jest rozciągany zamiast czysto tnący. Średnice otworów przekraczają dopuszczalne tolerancje, a jakość krawędzi pogarsza się. Matryce do cięcia miękkich materiałów, takich jak aluminium, wymagają zwykle mniejszych luzowań niż te stosowane do cięcia twardszych stali.

Oto praktyczna tabela odniesienia dla typowych materiałów:

| Typ materiału | Zalecana luz (procent grubości na stronę) |

|---|---|

| Miękkie aluminium | 5-7% |

| Stal miękka | 7-10% |

| Stal nierdzewna | 10-12% |

| Stal o wysokiej wytrzymałości | 12-15% |

Należy pamiętać, że podane wartości procentowe dotyczą każdego z boków stempla, więc całkowite luzowanie wynosi dwukrotność tych wartości. Dla elementu ze stali węglowej o grubości 0,060 cala przy luzowaniu 8% luzowanie na każdy bok wynosi 0,0048 cala, czyli łącznie 0,0096 cala.

Zasady optymalizacji układu taśmy

W przypadku operacji tłoczenia progresywnego projekt układu taśmy może być najważniejszą inżynierską decyzją, jaką podejmiesz. Określa on wykorzystanie materiału, kolejność stacji oraz ostatecznie to, czy Twój system prasy tłoczeniowej będzie w stanie niezawodnie produkować wysokiej jakości części z docelową wydajnością.

Według ekspertów od tłoczenia progresywnego z Jeelix , „projekt układu taśmy w dużej mierze decyduje o sukcesie lub porażce matrycy.” Choć po zakończeniu produkcji taśma jest przeznaczona do utylizacji, pełni ona wiele kluczowych ról – jako taśma transportowa, uchwyt i tymczasowa ramka dla powstających części.

Skuteczne układy taśmy uwzględniają kilka wzajemnie sprzecznych celów:

- Wykorzystanie materiału: Minimalizacja odpadów poprzez efektywne rozmieszczenie części (nesting) oraz ograniczenie szerokości nośnika

- Niezawodność podawania: Zapewnienie wystarczającej wytrzymałości nośnika, aby mógł on spójnie przemieszczać się przez wszystkie stacje

- Wykonalność procesu: Zapewnienie odpowiedniego dostępu do operacji kształtowania oraz umożliwienie przepływu materiału tam, gdzie jest to wymagane

- Położenie otworów prowadzących: Wyznaczanie otworów odniesienia w miejscach, gdzie przetrwają wszystkie operacje i zapewnią dokładne pozycjonowanie

Inżynierowie wybierają między sztywnymi nośnikami zapewniającymi maksymalną wytrzymałość a nośnikami z wycięciami, które pozwalają materiałowi rozciągać się podczas kształtowania. Dla części wymagających głębokiego tłoczenia lub złożonych geometrii strategicznie umieszczone „pasma rozciągające” nadają taśmie elastyczność — umożliwiając przepływ materiału z nośnika do stref kształtowania bez pęknięcia.

Jednostronne nośniki zawieszają części tylko z jednej krawędzi, zapewniając dostęp do trzech stron, ale niosąc ryzyko niestabilności podawania. Nośniki dwustronne zapewniają lepszą równowagę i dokładność, dlatego są preferowane przy produkcji elementów precyzyjnych lub większych części, w których niedopasowanie spowodowałoby poważne problemy.

Rola symulacji w nowoczesnym projektowaniu matryc

Zanim symulacje cyfrowe stały się powszechne, rozwój matryc opierał się zasadniczo na doświadczeniowej metodzie prób i błędów. Inżynierowie budowali narzędzia na podstawie swojego doświadczenia, montowali je w prasach i odkrywali problemy podczas fizycznych prób. Każda iteracja wiązała się z zużyciem czasu, środków finansowych oraz materiałów.

Dziś inżynieria wspomagana komputerowo (CAE) oraz analiza metodą elementów skończonych (FEA) przekształcają ten proces. Inżynierowie symulują dziś wirtualnie całą sekwencję tłoczenia, przewidując zachowanie materiału oraz identyfikując potencjalne wady jeszcze przed wytworzeniem jakichkolwiek fizycznych narzędzi.

Współczesne możliwości symulacji obejmują:

- Analiza kształtowalności: Identyfikację obszarów zagrożonych pęknięciem, pomarszczeniem lub nadmiernym rozgrubieniem

- Przewidywanie Springbacka: Obliczanie odprężenia sprężystego, aby możliwa była jego kompensacja już w początkowym projekcie narzędzi

- Wizualizację przepływu materiału: Zrozumienie, jak metal porusza się podczas operacji kształtowania

- Mapowanie rozkładu naprężeń: Lokalizację stref wysokich naprężeń, które mogą powodować wcześniejszy zużycie narzędzi

- Optymalizacja procesów: Wirtualne testowanie różnych podejść w celu znalezienia optymalnych rozwiązań

To podejście „przewidywania i optymalizacji” zastępuje kosztowne fizyczne iteracje tanimi eksperymentami cyfrowymi. Inżynierowie mogą przetestować dziesiątki wariantów konstrukcji w czasie, który wcześniej był potrzebny na jedno fizyczne sprawdzenie. Wynik? Szybsze cykle rozwoju, obniżone koszty narzędzi oraz matryce produkujące wysokiej jakości części już od pierwszej serii produkcyjnej.

Poprawne podstawy inżynierskie — od obliczeń luzów po rozwój sterowany symulacjami — tworzą fundament dla matryc działających niezawodnie przez cały zaplanowany okres ich użytkowania. Jednak zrozumienie miejsc, w których stosuje się te narzędzia, pozwala lepiej ocenić, dlaczego tak duża precyzja ma znaczenie — co prowadzi nas do różnorodnych branż korzystających z technologii matryc tłoczniowych.

Zastosowania przemysłowe technologii matryc tłoczniowych

Od samochodu, którym jeździsz, po smartfona w twojej kieszeni – matryce do tłoczenia metalu kształtują elementy definiujące współczesne życie. Choć zasady inżynierii matryc pozostają niezmienne, każda branża stawia przed nimi unikalne wymagania, które wpływają na projektowanie narzędzi, dobór materiałów oraz podejście do produkcji. Zrozumienie tych specyficznych dla danej branży wymagań pozwala docenić znaczenie precyzji oraz sposób, w jaki technologia matryc maszynowych dostosowuje się do zaspokajania bardzo różnych potrzeb produkcyjnych.

Zbadajmy, jak technologia matryc do tłoczenia służy głównym sektorom przemysłu produkcyjnego – każdy z nich ma własne priorytety, które kształtują jego wymagania wobec narzędzi.

Wymagania dotyczące matryc w produkcji motocykli i samochodów

Jeśli weźmiesz pod uwagę, że pojedynczy nadwoziowy karoserii samochodowej składa się ze stu czy więcej tłoczonych elementów, zrozumiesz, dlaczego przemysł motocyklowy i samochodowy stanowi największego odbiorcę matryc do tłoczenia metalu. Według analiz branżowych przeprowadzonych przez LSRPF , tłoczenie metalu odgrywa kluczową rolę w produkcji elementów nadwozia, takich jak drzwi, maski i komponenty podwozia, ponieważ „tłoczenia zmniejszają masę bez utraty wytrzymałości, co przyczynia się do poprawy osiągów pojazdu i jego efektywności paliwowej.”

Wymagania dotyczące matryc samochodowych koncentrują się na trzech priorytetach:

- Stabilność produkcji dużych serii: Matryce postępujące i transferowe muszą produkować miliony identycznych części przy minimalnych odchyleniach. Panel drzwiowy tłoczony w poniedziałek musi być zgodny z panelem wyprodukowanym miesiąc później.

- Efektywność materiału: Ponieważ koszty stali stanowią znaczny udział w całkowitych kosztach produkcji, zoptymalizowane układy taśmy oraz minimalne ilości odpadów mają bezpośredni wpływ na rentowność.

- Szybka wymiana: Współczesna produkcja wymaga elastyczności. Matrycy muszą umożliwiać szybkie zmiany ustawień, aby dostosować się do różnych modeli pojazdów oraz harmonogramów produkcji.

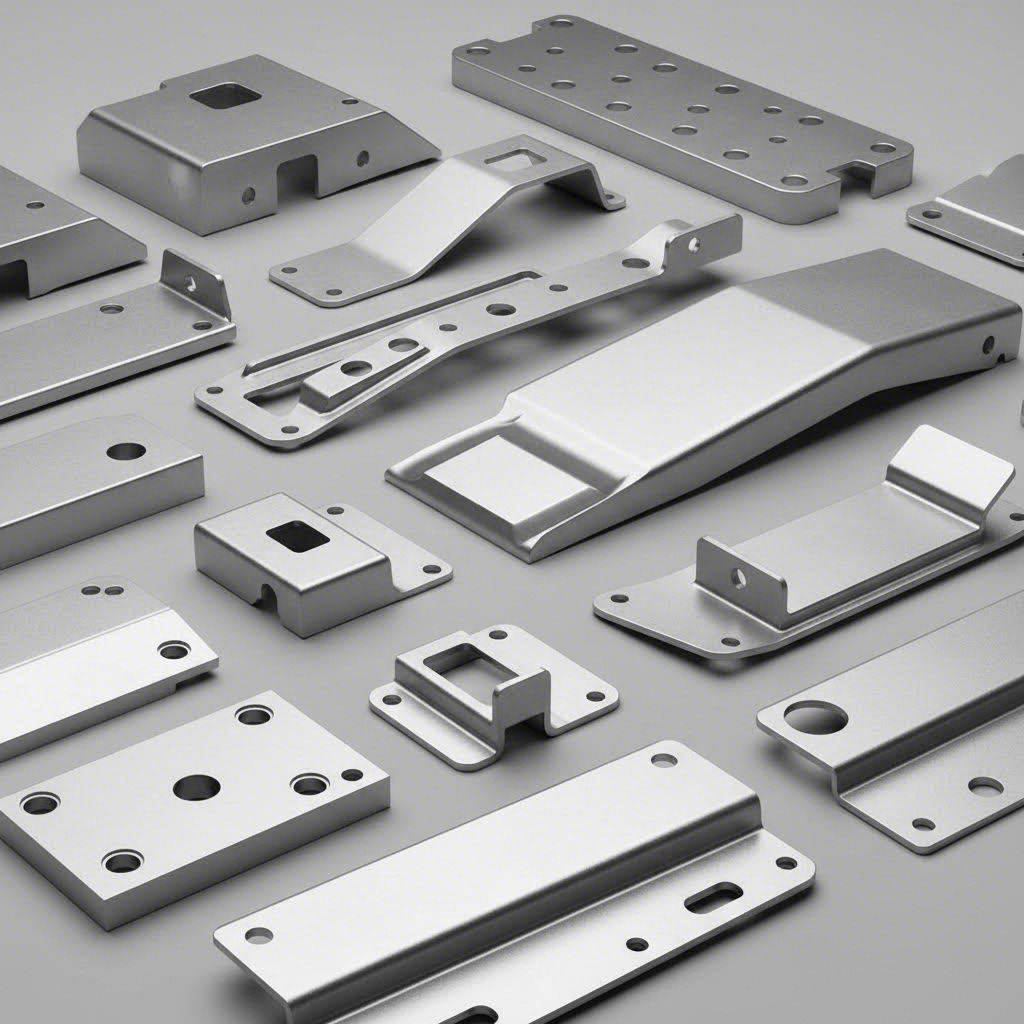

Typowymi elementami samochodowymi produkowanymi metodą tłoczenia blachy są panele nadwozia, wzmocnienia konstrukcyjne, uchwyty foteli, podpórki silnika, elementy układu hamulcowego oraz elementy wykończenia wnętrza. Każdy z nich wymaga oprzyrządowania zaprojektowanego specjalnie dla danego materiału – od stali miękkiej po zaawansowane gatunki stali o wysokiej wytrzymałości, które stanowią wyzwanie nawet dla doświadczonych inżynierów projektujących matryce.

Wymagania dotyczące precyzji w zastosowaniach lotniczych

Wyobraź sobie element, w którym odchylenie tolerancji o kilka tysięcznych cala może zagrozić bezpieczeństwu lotu. To rzeczywistość, z jaką borykają się producenci przemysłu lotniczego, gdzie precyzja ma pierwszeństwo przed szybkością produkcji.

Zastosowania matryc w przemyśle lotniczo-kosmicznym kładą nacisk przede wszystkim na ścisłe допусki i śledzalność materiałów. Komponenty muszą spełniać bardzo rygorystyczne specyfikacje, podczas gdy dokumentacja śledzi każdy aspekt procesu produkcji. Według raportów z badań przemysłu produkcyjnego zastosowania lotniczo-kosmiczne wymagają, aby „części wykonane metodą tłoczenia metalu charakteryzowały się doskonałą wytrzymałością i trwałością przy jednoczesnym minimalizowaniu całkowitej masy w celu poprawy efektywności lotu."

Matryce kuźnicze stosowane w przemyśle lotniczo-kosmicznym często pracują z materiałami specjalnymi — tytanem, stopami Inconel oraz aluminiowymi stopami przeznaczonymi do zastosowań lotniczych — które wymagają innych podejść niż konwencjonalne tłoczenie stali. Te materiały mogą wymagać operacji wykonywanych w podwyższonej temperaturze, zastosowania specjalnych smarów oraz matryc wykonanych ze szczególnie odpornych stali narzędziowych lub spieków węglikowych, aby wytrzymać unikalne wyzwania, jakie stwarzają.

Typowe komponenty tłoczone stosowane w przemyśle lotniczo-kosmicznym obejmują:

- Elementy konstrukcyjne wnętrza: Wsporniki, uchwyty i wzmocnienia w całej konstrukcji kadłuba

- Panele zewnętrzne: Elementy obudowy wymagające precyzyjnych konturów i jednolitej grubości

- Elementy silników: Tarcze cieplne, elementy mocujące i elementy kanałów powietrznych

- Części powierzchni sterujących: Wsporniki zawiasów, wsporniki siłowników i elementy przekładni

Objętości produkcji w przemyśle lotniczo-kosmicznym są zazwyczaj niższe niż w przemyśle motocyklowym, jednak wymagania jakościowe sprawiają, że każda część ma znacznie wyższą wartość. Matryca kuźnicza produkująca elementy podwozia może działać przez lata przy umiarkowanych prędkościach, przy jednoczesnym stosowaniu szczegółowych protokołów inspekcyjnych weryfikujących każdą partię.

Wyzwania miniaturyzacji w przemyśle elektronicznym

Jak małe można się stać? Producentom sprzętu elektronicznego zadaje się to pytanie nieustannie, co wymaga matryc zdolnych do wytwarzania komponentów mierzonych w milimetrach, a nie calach.

Przemysł elektroniczny wymaga tego, co eksperci z LSRPF określają jako „małe komponenty o wyjątkowo wysokiej precyzji, takie jak łączniki, zaciski, osłony i obudowy”. Te tłoczinki wymagają tolerancji, które w innych branżach uznawane byłyby za nadzwyczajne — czasem utrzymując wymiary z dokładnością do kilku dziesiątych tysięcznych cala.

Zastosowania w elektronice obejmują:

- Złącza i zaciski: Małe styki i gniazda wymagające precyzyjnych geometrii zapewniających niezawodne połączenia elektryczne

- Radia grzewcze: Konstrukcje żebrowe odprowadzające energię cieplną z procesorów i elementów mocy

- Ekranowanie RF: Obudowy zapobiegające zakłóceniom elektromagnetycznym między wrażliwymi obwodami

- Kontakty baterii: Elementy sprężynowe zapewniające stałe naciskanie do niezawodnego dostarczania mocy

- Obudowy urządzeń: Obudowy dla smartfonów, tabletów oraz sprzętu komputerowego

Matryce postępujące dominują w produkcji elektronicznej, często pracując z dużą prędkością, aby spełnić wysokie wymagania co do objętości produkcji. Skala miniatury oznacza, że same elementy narzędzi również stają się bardzo małe, co wymaga zastosowania specjalistycznych technik produkcyjnych oraz materiałów umożliwiających osiągnięcie niezbędnej precyzji.

Zastosowania w urządzeniach AGD i produktach konsumenckich

Przejdź po swoim domu i policz metalowe części wykonane metodą tłoczenia. Panele lodówek, bębny pralek, obudowy mikrofalówek, elementy systemów wentylacji i klimatyzacji — tłoczenie występuje niemal we wszystkich urządzeniach AGD, którymi posługujesz się codziennie.

Produkcja urządzeń gospodarstwa domowego balansuje między wymaganiami dotyczącymi trwałości a oczekiwaniami estetycznymi. Widoczne elementy muszą być wytłaczane z matryc tak, aby ich powierzchnie nadawały się do malowania lub wykańczania, podczas gdy konstrukcje wewnętrzne priorytetem mają wytrzymałość i efektywność kosztową. Źródła przemysłowe potwierdzić, że „tłoczenie metali spełnia wysokie wymagania dotyczące trwałości i estetyki” urządzeń AGD.

Typowe tłoczenia stosowane w urządzeniach AGD obejmują:

- Obudowy zewnętrzne: Drzwiczki lodówek, górne części pralek, panele suszarek

- Konstrukcje wewnętrzne: Podpórki bębnów, mocowania silników, zespoły wsporników

- Elementy wymiany ciepła: Płaty parownika, płyty kondensatora

- Furty: Zawiasy, zatrzaski, wsporniki uchwytów

Produkty konsumenckie rozszerzają tę listę jeszcze bardziej — narzędzia kuchenne, sprzęt ogrodniczy, sprzęt sportowy oraz przedmioty dekoracyjne są wytwarzane w sposób efektywny dzięki technice tłoczenia. Uniwersalność technologii matryc prasowych umożliwia uzyskanie spójnej jakości w różnych kategoriach produktów.

Zastosowania przemysłowe ogólne i specjalistyczne

Poza głównymi gałęziami przemysłu konsumenckiego matryce metalowe do pras stosuje się w licznych zastosowaniach specjalistycznych:

- Budownictwo i branża budowlana: Płyty dachowe, uchwyty konstrukcyjne, wsporniki belek oraz elementy wykończeniowe architektoniczne

- Urządzenia medyczne: Instrumenty chirurgiczne, obudowy sprzętu diagnostycznego oraz komponenty urządzeń terapeutycznych wymagające materiałów biokompatybilnych

- Systemy energetyczne: Ramki paneli fotowoltaicznych, komponenty turbin wiatrowych oraz sprzęt elektroenergetyczny do rozdziału energii

- Sektory wojskowy i obronny: Ochrona pojazdów wojskowych, komponenty systemów broni oraz obudowy sprzętu telekomunikacyjnego

Każde zastosowanie stawia unikalne wymagania. Blachy medyczne wymagają śledzalności materiału i zapobiegania zanieczyszczeniom. Specyfikacje wojskowe często wymagają ekstremalnej wytrzymałości w trudnych warunkach. Zastosowania energetyczne mogą kładzie nacisk na odporność na korozję w przypadku instalacji zewnętrznych.

To, co łączy te różnorodne branże, to ich zależność od prawidłowo zaprojektowanego i dobrze konserwowanego narzędziownictwa. Niezależnie od tego, czy produkowane są elementy nadwozi samochodowych, czy też komponenty urządzeń medycznych, podstawowe zasady inżynierii matryc pozostają niezmienne – nawet jeśli konkretne wymagania różnią się diametralnie między poszczególnymi sektorami.

Zrozumienie zastosowań przemysłowych wyjaśnia, dlaczego konserwacja matryc oraz zarządzanie ich żywotnością stają się tak krytyczne. Zużyta matryca nie tylko powoduje produkcję niewłaściwych części – zakłóca całe operacje produkcyjne we wszystkich sektorach, które omówiliśmy.

Konserwacja matryc oraz zarządzanie ich żywotnością

Wasze wyposażenie do tłoczenia stanowi znaczne inwestycje — jednak nawet najlepiej zaprojektowane matryce nie zapewnią spójnych rezultatów bez odpowiedniej pielęgnacji. Zaskakujące jest, że wielu producentów koncentruje się przede wszystkim na wydajności produkcji, zaniedbując przy tym systemową konserwację, która zapewnia optymalną sprawność działania matryc. Takie niedopatrzenie generuje koszty znacznie wyższe niż same koszty konserwacji.

Zgodnie ze specjalistami ds. konserwacji matryc z The Phoenix Group „Słabo zdefiniowany system zarządzania warsztatem matryc — w tym procesy konserwacji i naprawy matryc — może drastycznie obniżyć wydajność linii prasowniczej oraz zwiększyć koszty.” Niewłaściwa konserwacja powoduje lawinę problemów: wady jakościowe w trakcie produkcji, wzrost wskaźnika odpadów, opóźnienia w dostawach oraz kosztowne naprawy awaryjne, których można było uniknąć.

Przyjrzymy się teraz praktykom zapobiegawczym oraz sygnałom ostrzegawczym, które oddzielają producentów maksymalizujących wartość swoich inwestycji w narzędzia od tych, którzy stale walczą z problemami produkcyjnymi związanymi z matrycami.

Harmonogramy konserwacji zapobiegawczej w celu wydłużenia trwałości matryc

Wyobraź sobie operacje tłoczenia matryc jako jazdę samochodem. Nie czekałbyś, aż silnik się zablokuje, zanim wymienisz olej — a jednak wielu producentów postępuje właśnie w ten sposób w przypadku swoich narzędzi. Konserwacja zapobiegawcza pozwala rozwiązać potencjalne problemy jeszcze przed ich zakłóceniem procesu produkcyjnego.

Skuteczna konserwacja rozpoczyna się od systematycznych procedur inspekcyjnych. Za każdym razem, gdy matryca powraca z cyklu produkcyjnego, wykwalifikowany personel powinien ocenić jej stan przed umieszczeniem w magazynie. Takie badanie pozwala zidentyfikować narastające problemy w wczesnym stadium — kiedy są jeszcze niewielkie i gdy rozwiązania pozostają nadal opłacalne.

Postępuj zgodnie z poniższym sekwencyjnym procesem inspekcyjnym po każdym cyklu produkcyjnym:

- Starannie oczyść wszystkie komponenty matrycy w celu usunięcia resztek smaru, cząstek metalu oraz innych zanieczyszczeń, które przyspieszają zużycie lub powodują korozję podczas przechowywania.

- Wizualnie i dotykowo sprawdź krawędzie tnące pod kątem skoli, pęknięć lub nadmiernego zużycia, które mogą spowodować wystąpienie zaślin lub odchylenia wymiarowe w kolejnym cyklu produkcyjnym.

- Sprawdź współosiowość górnej i dolnej matrycy poprzez analizę śladów kontaktowych i wzorów zużycia wskazujących na nieprawidłową współosiowość pomiędzy uderzeniami prasy.

- Sprawdź stan podstawy matrycy pod kątem pęknięć, zużycia wkładek prowadnic pinów oraz wszelkich uszkodzeń powierzchni montażowych, które mogą wpływać na współosiowość.

- Przebadaj płyty odściskowe i podkładki dociskowe pod kątem zużycia, zadrapań lub uszkodzeń, które mogą wpływać na kontrolę materiału podczas operacji tłoczenia.

- Zdokumentuj uzyskane wyniki w systemie zleceń naprawczych tak aby osoby odpowiedzialne za harmonogramowanie mogły określić priorytet napraw przed kolejnym wymogiem produkcyjnym.

- Zastosuj odpowiedni środek zapobiegawczy przeciw korozji na wszystkie odsłonięte powierzchnie przed przemieszczeniem matryc do magazynu.

Wymagania dotyczące smarowania zależą od projektu matrycy oraz przetwarzanych materiałów. Niektóre operacje wymagają minimalnego smarowania, podczas gdy inne — w szczególności zastosowania związane z głębokim tłoczeniem — wymagają stałego stosowania środka smarującego w celu zapobiegania zadzieraniu i zmniejszania sił kształtujących. Należy opracować konkretne protokoły smarowania dla każdego zestawu matryc na podstawie jego wymagań eksploatacyjnych.

Harmonogramy ostrzenia krawędzi tnących nie powinny opierać się na domysłach. Zgodnie z zaleceniem firmy Gromax Precision: „Zamiast zgadywać, kiedy trzeba ostrzyć stemple lub wymienić wkładki, należy wykorzystać liczbę przebiegów taśmy, rejestry uderzeń oraz modelowanie predykcyjne do opracowania harmonogramu konserwacji zapobiegawczej, który jest proaktywny, a nie reaktywny.” Należy śledzić liczbę uderzeń między ostrzeniami oraz ustalić progowe wartości na podstawie rzeczywistych wzorców zużycia, a nie arbitralnych przedziałów czasowych.

Poprawne przechowywanie chroni inwestycję pomiędzy seriami produkcyjnymi. Formy powinny być przechowywane w środowiskach z kontrolowaną temperaturą i wilgotnością, o ile jest to możliwe, z dala od źródeł wilgoci, które sprzyjają korozji. Należy odpowiednio podpierać podeszwy form, aby zapobiec ich odkształceniu, oraz zapewnić jednoznaczne oznaczenie, umożliwiające operatorom szybkie lokalizowanie narzędzi w razie potrzeby.

Rozpoznawanie objawów zużycia form

Nawet przy doskonałej konserwacji zapobiegawczej elementy form ulegają w końcu zużyciu. Wczesne rozpoznanie sygnałów ostrzegawczych pozwala zaplanować naprawy w ramach zaplanowanych przestojów, a nie dopuszczać do nagłego interwencjonowania po awarii produkcyjnej.

Zwracaj uwagę na następujące wskaźniki, które wskazują na konieczność konserwacji wyposażenia form:

- Powstawanie zadziorów: Gdy dobrze utrzymywane krawędzie tnące zaczynają powodować wypraski (grubość) na częściach tłoczonych, prawdopodobnie zmieniły się luzki wynikające z zużycia. Małe wypraski wskazują na wczesny etap zużycia; natomiast grube wypraski sugerują, że forma pracowała znacznie dłużej niż zalecany okres konserwacji.

- Dryft wymiarowy: Części stopniowo wychodzące poza dopuszczalne odchylenia — otwory stają się większe, zgięcia zmieniają kąt lub cechy przesuwają się z położenia — często wskazują na zużycie elementów tnących, pinów prowadzących lub wkładek w podstawie matrycy.

- Zwiększone wymagania co do siły tłoczenia: Współczesne prasy serwo oraz modernizowane systemy monitoringu obciążenia potrafią wykrywać zmiany charakterystyki siły. Ekspertów branżowych zauważają, że „Powolny wzrost siły tłoczenia często sygnalizuje tępe narzędzia lub niewłaściwe ich ustawienie — to kluczowe wskaźniki, że pora na konserwację, jeszcze zanim odchylenia wymiarowe staną się zbyt duże.”

- Degradacja jakości powierzchni: Rysy, ślady zadziereń lub chropowate powierzchnie na częściach kształtowanych wskazują na zużycie powierzchni kształtujących lub niewłaściwe smarowanie.

- Niestabilna jakość elementów: Gdy części pochodzące z tej samej serii produkcyjnej wykazują istotne różnice wymiarowe, przyczyną mogą być problemy z ustawieniem lub zużyte elementy lokalizujące.

Zaawansowane narzędzia monitoringu przyspieszają wykrywanie problemów. Systemy sterowane sztuczną inteligencją do statystycznej kontroli procesu (SPC) „wykrywają subtelne trendy — takie jak powstawanie zgrzebów lub stopniowe odchylenia wymiarowe — wcześniej niż tylko wizualna kontrola ręczna”, według specjalistów branżowych. Wbudowane systemy inspekcji wizyjnej wykrywają mikroskopijne zmiany wymiarowe w czasie rzeczywistym, identyfikując usterki podczas trwania produkcji, a nie dopiero po odrzuceniu wyrobów na końcu linii.

Decyzje dotyczące przetaczania lub wymiany

Gdy krawędzie tnące tępią się lub powierzchnie kształtujące zużywają się, stajesz przed podstawowym pytaniem: czy przeszlifować istniejące komponenty, czy całkowicie je wymienić? Odpowiedź zależy od kilku czynników.

Przetaczanie jest rozwiązaniem ekonomicznym, gdy:

- Zużycie ogranicza się do warstw powierzchniowych, które można usunąć, zachowując wystarczającą grubość materiału

- Komponenty zachowują dokładność geometryczną i mogą zostać przywrócone do normy technicznej

- Koszt przeszlifowania wraz z czasem przygotowania pozostaje znacznie niższy niż koszt zakupu nowych części

- Po przeszlifowaniu pozostaje wystarczająca żywotność matrycy, aby uzasadnić poniesione inwestycje

Wymiana staje się konieczna, gdy:

- Wielokrotne cykle przemiału zużyły materiał, przez co elementy stały się zbyt cienkie do dalszego użytku

- Uszkodzenia wykraczają poza zużycie powierzchniowe — pęknięcia, skorupki lub odkształcenia, których nie można usunąć poprzez przemiał

- Narosłe zmiany wymiarowe wynikające z wcześniejszych cykli przemiału spowodowały przekroczenie dopuszczalnych tolerancji matrycy

- Koszt i czas realizacji dostawy nowych elementów są porównywalne z kosztami przemiału

Czynniki wpływające na całkowitą żywotność matrycy obejmują rodzaj przetwarzanego materiału (materiały ścierne przyspieszają zużycie), objętość produkcji, dokładność wypoziomowania i stan prasy oraz praktyki operatorów. Matryca przetwarzająca czysty aluminium na dobrze konserwowanej prasie może mieć żywotność dziesięciokrotnie dłuższą niż identyczne narzędzie przetwarzające materiał ścierający, taki jak stal nierdzewna, na sprzęcie z problemami z wypoziomowaniem.

W prowadzeniu szczegółowych rejestrów dla każdego zestawu matryc pomaga przewidzieć, kiedy będzie konieczne ponowne szlifowanie lub wymiana, umożliwiając zaplanowanie konserwacji w czasie zaplanowanego postoju zamiast reagowania na awarie. To podejście proaktywne—łączące systematyczne inspekcje, harmonogramowanie oparte na danych oraz wczesne wykrywanie problemów—przekszałca konserwację matryc z centrum kosztów w przewagę konkurencyjną.

Zrozumienie wymagań dotyczących konserwacji pozwala ocenić, w jaki sposób jakość matryc wpływa bezpośrednio na wyniki produkcji—związek ten wykracza daleko poza prostą produkcję części i obejmuje także rozważania dotyczące całkowitych kosztów posiadania.

Wydajność matryc i jakość produkcji

Zainwestowali Państwo w wysokiej jakości narzędzia i wprowadzili solidne praktyki konserwacji — ale jak te decyzje rzeczywiście przekładają się na wyniki produkcyjne? Związek między jakością matryc a efektami produkcji nie zawsze jest oczywisty, a mimo to wpływa na wszystko — od spójności wykonywanych części po końcowy zysk firmy. Zrozumienie tej zależności pozwala podejmować uzasadnione decyzje dotyczące inwestycji w narzędzia, które przynoszą korzyści przez wiele lat.

Wyobraźcie sobie zestaw matryc do prasy jako fundament całego systemu produkcyjnego. Tak jak budynek wybudowany na niestabilnym fundamencie z czasem pokaże pęknięcia i problemy konstrukcyjne, tak produkcja oparta na narzędziach niskiej jakości nieuchronnie prowadzi do problemów z jakością, utraty wydajności oraz ukrytych kosztów, które kumulują się wraz z upływem czasu.

W jaki sposób jakość matryc wpływa na wydajność produkcji

Czy kiedykolwiek obserwowałeś dobrze zaprojektowaną matrycę postępującą pracującą w pełnej prędkości? Części pojawiają się systematycznie, uderzenie po uderzeniu, przy minimalnym zaangażowaniu operatora. Oto czego dostarcza wysokiej jakości oprzyrządowanie – ale korzyści wykraczają daleko poza imponujące czasy cyklu.

Zgodnie z badaniami dotyczącymi efektywności produkcji przeprowadzonymi przez LMC Industries, tłoczenie matrycami postępującymi „drastycznie skraca czas i koszty produkcji poprzez wyeliminowanie konieczności wykonywania wielu oddzielnych operacji”. Ta przewaga efektywności wynika bezpośrednio z jakości oprzyrządowania. Gdy zestawy matryc do operacji tłoczeniowych są precyzyjnie zaprojektowane, każde uderzenie generuje nadające się do użycia części zamiast odpadów.

Wysoka jakość oprzyrządowania wpływa na efektywność poprzez kilka mechanizmów:

- Zmniejszenie czasu pracy: Precyzyjnie wykonane zestawy matryc do tłoczenia metali dłużej zachowują prawidłową współosiowość, co wymaga rzadziej przerywania produkcji w celu dokonania regulacji lub naprawy

- Wyższy odsetek wyrobów zgodnych z wymaganiami przy pierwszym przebiegu: Części spełniają określone wymagania techniczne już przy pierwszej próbie, eliminując cykle ponownej obróbki, które zużywają czas i zasoby

- Szybsze czasy cyklu: Dobrze zaprojektowane matryce pozwalają na pracę pras z optymalną prędkością bez utraty jakości

- Spójność wydajności: Stabilność wymiarowa oznacza, że części wyprodukowane na początku serii są identyczne z tymi, które powstały po godzinach lub dniach pracy

Możliwości tolerancyjne osiągane przy użyciu prawidłowo zaprojektowanych i utrzymywanych w dobrym stanie matryc często zaskakują producentów przyzwyczajonych do pracy z gorszym narzędziem. Ekspertów branżowych potwierdzają, że wysokiej klasy matryce postępujące produkują „elementy spełniające stale wyjątkowo ścisłe wymagania”, charakteryzujące się mniejszymi dopuszczalnymi odchyłkami wymiarowymi oraz lepszą dokładnością części w porównaniu z alternatywnymi metodami produkcji.

Ta precyzja ma bezpośredni wpływ na operacje montażu w kolejnych etapach procesu. Gdy elementy tłoczone docierają na stanowiska montażowe zgodnie ze specyfikacją, pasują do siebie poprawnie już przy pierwszym próbnym montażu. Operatorzy nie tracą czasu na dobór części, wymuszanie połączeń ani odrzucanie zestawów. Skumulowany efekt takiej skuteczności w ciągu tysięcy cykli montażowych przekłada się na istotne zyski produkcyjne.

Związek między dokładnością matrycy a spójnością części

Wyobraź sobie produkcję miliona części w ciągu kilku miesięcy. Czy część numer jeden milion będzie identyczna z częścią numer jeden? Przy zastosowaniu narzędzi wysokiej jakości i odpowiedniej konserwacji odpowiedź powinna brzmieć: tak.

Spójność części zależy od kilku wzajemnie powiązanych cech matrycy:

- Stabilność wymiarowa: Podstawy matryc, systemy prowadzące oraz sposób mocowania elementów muszą zachowywać swoje wzajemne położenie przez cały czas długotrwałej produkcji

- Opór na zużycie: Krawędzie tnące i powierzchnie kształtujące muszą być odporno na zużycie, które stopniowo zmieniałoby wymiary części

- Zarządzanie cieplne: Matryce pracujące z prędkością produkcyjną generują ciepło, które może powodować rozszerzanie się materiału i odchylenia wymiarowe, jeśli nie zostanie ono odpowiednio kontrolowane

- Kontrola materiału: Odporniki, prowadnice i systemy podawania materiału muszą pozycjonować materiał w identyczny sposób przy każdym uderzeniu

Gdy te elementy współpracują ze sobą, producenci osiągają spójność produkcji wymaganą w zastosowaniach krytycznych pod względem jakości. Dostawcy motocyklowi i samochodowi muszą na przykład przedstawić dane Kontroli Statystycznej Procesu (SPC), dowodzące, że ich procesy utrzymują zdolność przez dłuższy czas. Ta zdolność wynika bezpośrednio z precyzji narzędzi.

Rozważania dotyczące łącznych kosztów posiadania

Właśnie w tym miejscu wiele decyzji zakupowych kończy się niepowodzeniem: skupianie się wyłącznie na początkowym koszcie matrycy przy jednoczesnym pomijaniu czynników decydujących o rzeczywistych ekonomikach produkcyjnych.

Zgodnie z analizą całkowitych kosztów przeprowadzoną przez firmę Manor Tool: „Produkcja wysokiej jakości części metalowych wykonanych metodą tłoczenia w skali przemysłowej zaczyna się od narzędzi i matryc. Są to najważniejsze komponenty całego procesu.” Badania firmy wykazały, że wysokiej jakości matryce „wykonują ponad 1 000 000 uderzeń przed koniecznością jakiegokolwiek konserwowania w celu zachowania jakości wyrobów”, podczas gdy tańsze alternatywy „znacznie szybciej się zużywają, co wcześniej prowadzi do powstawania wad i defektów.”

Rzeczywisty obraz kosztów obejmuje znacznie więcej niż początkową cenę zakupu:

| Wskaźnik jakości | Wpływ na wyniki produkcji | Wpływ kosztów |

|---|---|---|

| Gatunek stali narzędziowej i twardość | Określa szybkość zużycia oraz interwały konserwacji | Wyższy początkowy koszt rekompensowany dłuższym okresem eksploatacji |

| Dokładność projektowania i symulacje | Wpływ na wskaźnik akceptacji przy pierwszym przejściu oraz jakość wyrobów | Zmniejszenie odpadów, prac korekcyjnych oraz liczby iteracji rozwojowych |

| Systemy pozycjonowania komponentów | Zapewnia spójność wymiarową w całym procesie produkcji | Niższe wskaźniki odrzuceń i problemów z montażem |

| Obróbka powierzchni i nawiercanie | Wydłuża żywotność krawędzi tnącej oraz powierzchni kształtującej | Zmniejsza częstotliwość szlifowania oraz koszty wymiany |

| Dostępność serwisowa | Określa czas potrzebny na rutynową konserwację | Niższe koszty pracy oraz szybszy powrót do produkcji |

Wskaźniki odpadów zasługują na szczególne uwzględnienie w obliczeniach kosztów. Badania przeprowadzone przez firmę Frigate podkreślają, że „Każdy raz, gdy powstaje wadliwa część, musi ona zostać wycofana z procesu, a do jej zastąpienia konieczne jest użycie nowego materiału. Oznacza to wyższe wydatki na surowce, pracę i energię." Precyzyjne zestawy matryc do prasowania zapobiegają temu marnotrawstwu dzięki dokładności eliminującej źródła wad.

Rozważmy następujący scenariusz: tańsza forma tłocznikowa pozwala zaoszczędzić 15 000 USD przy zakupie, ale generuje o 2% wyższy wskaźnik odpadów i wymaga konserwacji co 250 000 uderzeń zamiast co milion. W ramach wieloletniego programu produkcyjnego obejmującego miliony części te różnice łatwo mogą spowodować koszty dziesięciokrotnie przekraczające początkowe oszczędności — nie licząc zakłóceń produkcji, ucieczek jakościowych oraz szkód w relacjach z klientami, które często towarzyszą gorszej jakości narzędziom.

Podejście oparte na całkowitym koszcie posiadania zmienia sposób oceny inwestycji w formy tłocznikowe. Zamiast zadawać pytanie „która forma jest tańsza?”, kluczowe staje się pytanie „która forma zapewnia najniższy koszt przypadający na jedną wysokiej jakości część w całym okresie jej eksploatacji produkcyjnej?”. Taki przesuw w myśleniu prowadzi do decyzji zakupowych wzmacniających pozycję konkurencyjną, a nie podkopujących ją.

Zrozumienie, w jaki sposób jakość matryc wiąże się z ekonomiką produkcji, przygotowuje Cię do oceny potencjalnych dostawców narzędzi z jasnym pojęciem tego, co naprawdę ma znaczenie — umiejętność ta będzie omówiona w dalszej części, gdy przejdziemy do kryteriów wyboru dostawców oraz wymagań certyfikacyjnych.

Wybór odpowiednich rozwiązań matrycowych dla Twoich potrzeb produkcyjnych

Znasz rodzaje matryc, materiały i zasady inżynierskie — ale jak znaleźć dostawcę, który potrafi przekształcić tę wiedzę w narzędzia rzeczywiście spełniające swoje funkcje? Wybór odpowiedniego partnera matrycowego jest zapewne najważniejszą decyzją w całym programie narzędziowym. Kompetentny dostawca przekształca Twoje specyfikacje w precyzyjne narzędzia, które działają niezawodnie przez wiele lat. Nieodpowiedni wybór skutkuje problemami, opóźnieniami oraz obniżoną jakością wykonywanych części, co negatywnie wpływa na całą Twoją działalność.

Niezależnie od tego, czy poszukujesz zestawu matryc prasy hydraulicznej do ciężkich operacji kształtowania, czy matryc gięcia do obróbki blachy, kryteria oceny pozostają takie same. Przyjrzyjmy się bliżej cechom, które wyróżniają wyjątkowych dostawców matryc spośród tych, którzy jedynie deklarują swoje kompetencje.

Kluczowe kryteria oceny dostawców matryc

Wyobraź sobie, że powierzasz kluczowy program produkcyjny dostawcy, który świetnie się prezentuje, ale nie potrafi go zrealizować. Straciłeś miesiące na rozwój, wydałeś pieniądze na niemożliwe do użycia narzędzia i teraz musisz tłumaczyć opóźnienia swoim klientom. Taka sytuacja występuje częściej, niż powinna — ale można jej uniknąć dzięki systematycznej ocenie dostawców.

Według ekspertów produkcyjnych z Dewintech , „Oceniając zdolności inżynieryjne dostawcy, należy przeanalizować jego wiedzę techniczną, elastyczność projektową, umiejętności rozwiązywania problemów oraz dotychczasowe osiągnięcia.” Takie wielowymiarowe podejście pozwala określić, czy dostawca jest w stanie spełnić Twoje konkretne wymagania.

Rozważ te kluczowe kryteria oceny przy wyborze dostawcy narzędzi do pras hydraulicznych lub matryc tłoczeniowych:

- Głębokość wiedzy technicznej: Czy zespół inżynierów rozumie metalurgię, procesy obróbki cieplnej oraz techniki obróbki skrawaniem związane z materiałami stosowanymi w Państwa zastosowaniu? Zadajcie konkretne pytania dotyczące Państwa zastosowania i ocenijcie stopień zaawansowania ich odpowiedzi.

- Usługi projektowe i prototypowe: Czy są w stanie przekształcić Państwa rysunki w działające prototypy przed podjęciem decyzji o pełnej produkcji narzędzi? Dostawcy oferujący usługi prototypowe wykazują zaufanie do swoich kompetencji inżynierskich.

- Procesy symulacji i walidacji: Czy stosują analizę metodą elementów skończonych (CAE) oraz metody elementów skończonych (MES), aby przewidywać zachowanie materiału i identyfikować wady jeszcze przed wykonaniem fizycznych narzędzi? Ta umiejętność znacznie zmniejsza liczbę iteracji w fazie rozwoju.

- Doświadczenie w realizacji podobnych projektów: Czy pomyślnie dostarczyli już narzędzi do zastosowań porównywalnych do Państwa? Zażądaj przypadków badawczych lub referencji klientów potwierdzających ich odpowiednie doświadczenie.

- Innowacyjne rozwiązywanie problemów: Czy są w stanie zaproponować ulepszenia Państwa projektów, zaproponować alternatywne materiały lub zalecić metody produkcji poprawiające wydajność lub obniżające koszty?

- Możliwości objętości produkcji: Nie zależnie od tego, czy potrzebujecie ilości prototypowych, czy milionów części rocznie, upewnijcie się, że dostawca jest w stanie skalować produkcję zgodnie z Państwa wymaganiami bez pogorszenia jakości.

Szybkość prototypowania zasługuje na szczególne uwagi w obecnie skróconych cyklach rozwoju. Badania przeprowadzone przez TiRapid potwierdzają, że „Zastosowanie metod szybkiego prototypowania, takich jak druk 3D, może obniżyć koszty ponownego projektowania nawet o 60% w porównaniu z korektami po wykonaniu narzędzi.” Dostawcy oferujący szybkie prototypowanie — niektórzy z nich są w stanie przygotować prototypy funkcjonalne już w ciągu pięciu dni — umożliwiają szybszą walidację projektu i skracają czas wprowadzania produktu na rynek.

Nie można zbyt mocno podkreślić znaczenia wskaźnika zaakceptowania matryc przy pierwszym przebiegu. Gdy matryce produkują elementy wysokiej jakości już w pierwszym cyklu produkcyjnym, unika się kosztownych iteracji, opóźnień w harmonogramie oraz frustracji wynikającej z poszukiwania problemów, które powinny zostać rozwiązane już w fazie rozwoju. Zaawansowane symulacje CAE umożliwiają bezpośrednio osiągnięcie wysokich wskaźników zaakceptowania przy pierwszym przebiegu poprzez wczesne identyfikowanie i wirtualne rozwiązywanie potencjalnych problemów.

Producentów, takich jak Shaoyi przedstawiają, jak te możliwości przejawiają się w praktyce. Ich zespół inżynierski realizuje szybkie prototypowanie już w ciągu zaledwie 5 dni, utrzymując przy tym wskaźnik zaakceptowania przy pierwszym przebiegu na poziomie 93% — parametry te odzwierciedlają rzeczywistą kompetencję inżynierską, a nie tylko marketingowe deklaracje. Ta kombinacja szybkości i dokładności stanowi wzór tego, czego należy oczekiwać od wykwalifikowanego dostawcy matryc do pras hydraulicznych.

Rola certyfikacji w zapewnieniu jakości matryc

Jak sprawdzić, czy deklaracje dostawcy dotyczące jakości rzeczywiście odzwierciedlają rzeczywistość? Certyfikaty zapewniają niezależne potwierdzenie, że systemowe praktyki zarządzania jakością są rzeczywiście wdrożone.

W zastosowaniach motocyklowych i samochodowych certyfikat IATF 16949 stanowi standard złoty. Ten specyficzny dla branży motocyklowej i samochodowej system zarządzania jakością opiera się na podstawach ISO 9001, dodając przy tym rygorystyczne wymagania dotyczące zapobiegania wadom, redukcji zmienności oraz eliminacji marnotrawstwa. Dostawcy posiadający ten certyfikat wykazali, że ich procesy spełniają wymagania stawiane przez główne zakłady produkujące pojazdy (OEM).

Zgodnie ze słowami ekspertów ds. oceny dostawców: „Sprawdź, czy dostawca posiada jakiejkolwiek istotne certyfikaty inżynieryjne lub certyfikaty systemu zarządzania jakością (np. ISO 9001, certyfikaty ASME). Takie certyfikaty mogą świadczyć o tym, że dostawca przestrzega wysokich standardów w swoich procesach inżynieryjnych."

Kluczowe certyfikaty, na które warto zwrócić uwagę, to:

- IATF 16949: Niezbędny do uczestnictwa w łańcuchu dostaw motocyklowym; wskazuje na solidny system zarządzania jakością dostosowany do wymagań branży motocyklowej

- ISO 9001: Podstawowa certyfikacja systemu zarządzania jakością potwierdzająca istnienie udokumentowanych procesów oraz zaangażowanie w ciągłe doskonalenie

- AS9100: Certyfikacja specyficzna dla branży lotniczej, przeznaczona dla dostawców obsługujących przemysł lotniczy, kosmiczny i obronny

- ISO 14001: Certyfikacja zarządzania środowiskowego, która nabiera coraz większego znaczenia dla klientów kładących nacisk na zrównoważony rozwój

Poza certyfikatami należy ocenić rzeczywiste praktyki jakościowe dostawcy. Czy przeprowadza się inspekcję materiałów przyjmowanych? Jakie możliwości pomiarowe i kontrolne posiada w zakresie gotowych narzędzi? W jaki sposób obsługuje przypadki niezgodności oraz wdraża działania korygujące?

Certyfikacja Shaoyi zgodnie ze standardem IATF 16949, połączona z zaawansowanymi możliwościami symulacji CAE, ilustruje, jak certyfikacja i kompetencje inżynierskie działają razem. Bezbłędne wyniki firmy wynikają z procesów systemowych, które wykrywają problemy już na etapie projektowania, a nie dopiero w trakcie produkcji — dokładnie to właśnie mają zapewniać certyfikaty.

Podjęcie decyzji o końcowym dostawcy

Gdy kryteria oceny zostały ustalone, jak zsyntetyzować te informacje, aby dokonać pewnego wyboru dostawcy? Rozważ złożenie zamówienia na próbny produkt lub niewielki początkowy projekt przed podjęciem decyzji o uczestnictwie w dużych programach. Takie podejście pilotażowe ujawnia rzeczywistą wydajność, a nie jedynie obiecane możliwości.

Oceń szybkość reagowania w komunikacji oraz zaangażowanie techniczne dostawcy w trakcie procesu przygotowywania oferty. Dostawcy, którzy zadają przemyślane pytania dotyczące Państwa zastosowania, konstruktywnie kwestionują założenia oraz proponują sugestie dotyczące optymalizacji, wykazują nastawienie na partnerstwo inżynierskie, które prowadzi do powodzenia programów.

W przypadku zastosowań specjalistycznych należy zweryfikować odpowiednie doświadczenie. Dostawca posiadający doświadczenie w eksploatacji pras żeliwnych do węgla w zastosowaniach odlewniczych posiada inne kompetencje niż dostawca skupiający się na precyzyjnym tłoczeniu elementów elektronicznych. Podobnie narzędzia do pras kucowniczych żeliwnych do węgla wymagają specyficznej wiedzy na temat materiałów odpornych na wysokie temperatury oraz zarządzania ciepłem, której mogą brakować dostawcom ogólnego tłoczenia.

Na koniec należy wziąć pod uwagę czynniki geograficzne i logistyczne. Dostawcy lokalni zapewniają szybszą komunikację oraz łatwiejszą współpracę w trakcie etapu rozwoju. Dostawcy zagraniczni mogą oferować korzyści kosztowe, ale wiążą się one z wydłużonymi czasami realizacji zamówień oraz trudnościami w komunikacji. Należy zważyć te kompromisy w stosunku do konkretnych wymagań danego projektu.

Prawidłowy dostawca matryc staje się prawdziwym partnerem w osiąganiu sukcesu w produkcji — przyczynia się do niego dzięki wiedzy inżynierskiej, spójności jakości i szybkiej obsłudze technicznej, która wykracza daleko poza zwykłe wykonywanie narzędzi zgodnie z podanymi specyfikacjami. Poświęć czas na staranne ocenienie potencjalnych dostawców — inwestycja w dobór odpowiedniego partnera przyniesie korzyści przez cały okres realizacji programu produkcyjnego.

Najczęściej zadawane pytania dotyczące matryc do pras metalowych

1. Do czego służą matryce do pras metalowych?

Matryce do pras metalowych to narzędzia zaprojektowane z dużą precyzją, stosowane w operacjach tłoczenia w celu kształtowania, cięcia lub formowania blachy w określone konfiguracje. Działają one w połączeniu z maszynami tłocznymi i służą do produkcji różnorodnych elementów — od paneli nadwozia samochodowego i komponentów lotniczych po obudowy urządzeń elektronicznych i AGD. Matryca składa się z tłoczka (elementu męskiego) oraz bloku matrycy (elementu żeńskiego), które współpracują ze sobą, przekształcając płaską blachę w gotowe części poprzez operacje cięcia, gięcia, wyciągania lub formowania.

2. Jaka jest różnica między matrycami postępującymi a matrycami transferowymi?

Matrycy postępujące zawierają wiele stacji ułożonych sekwencyjnie, przez które ciągła taśma metalowa przesuwa się przy każdym uderzeniu prasy, wytwarzając gotowy element i jednocześnie przetwarzając materiał we wszystkich pozostałych stacjach. Matryce transferowe działają z oddzielnymi blankami, które mechaniczne palce lub systemy automatyzacji fizycznie przesuwają pomiędzy stacjami. Matryce postępujące świetnie sprawdzają się w produkcji masowej małych i średnich elementów, podczas gdy matryce transferowe są przeznaczone do większych części lub skomplikowanych geometrii wymagających głębokich tłoczeń, których nie można wykonać przy połączeniu z taśmą materiałową.

3. Jak wybrać odpowiedni materiał na matrycę do mojego zastosowania?

Wybór materiału zależy od objętości produkcji, przetwarzanego materiału oraz ograniczeń budżetowych. Stal narzędziowa typu D2 zapewnia doskonałą odporność na zużycie w większości zastosowań, podczas gdy stal A2 charakteryzuje się lepszą odpornością na uderzenia, co czyni ją odpowiednią dla złożonych geometrii. W przypadku zastosowań o dużej objętości produkcji, przekraczających milion cykli, wkładki karbidowe zapewniają trwałość 10–20 razy dłuższą niż stal, ale wymagają dobrze utrzymanych pras ze względu na ich kruchość. Powłoki powierzchniowe, takie jak TiN lub TiCN, mogą podwoić lub potroić żywotność matryc bez konieczności ponoszenia kosztów związanych z karbidem. Dostawcy, tacy jak Shaoyi, posiadający certyfikat IATF 16949, mogą zalecić optymalne materiały na podstawie Państwa konkretnych wymagań.

4. Jak często należy konserwować matryce do pras metalowych?

Matryce należy sprawdzać po każdej serii produkcyjnej, wykonując dokładne czyszczenie, kontrolę krawędzi oraz weryfikację prawidłowego ustawienia przed ich przechowywaniem. Harmonogramy szlifowania powinny opierać się na liczbie uderzeń oraz rzeczywistych wzorach zużycia, a nie na dowolnych odstępach czasowych. Należy śledzić wymagane obciążenie (tonaż) podczas produkcji — powolny wzrost wartości często sygnalizuje tępienie narzędzi i konieczność interwencji. Typowym zakresem konserwacji zapobiegawczej jest zakres od 250 000 do 1 000 000 uderzeń, w zależności od jakości matryc oraz przetwarzanych materiałów. Dokumentowanie uzyskanych wyników w systemach zleceń roboczych umożliwia planowanie działań proaktywnych jeszcze przed wystąpieniem problemów wpływających na przebieg produkcji.

5. Na jakie cechy należy zwrócić uwagę przy wyborze dostawcy matryc?

Oceń dostawców pod kątem ich wiedzy technicznej, umiejętności projektowania i symulacji, odpowiednich certyfikatów oraz dotychczasowych osiągnięć w realizacji podobnych zastosowań. Kluczowe kryteria obejmują możliwości analizy CAE służące do przewidywania wad jeszcze przed wytworzeniem form, szybkość prototypowania (niektórzy dostawcy są w stanie wykonać funkcjonalne prototypy w ciągu 5 dni) oraz wskaźniki pierwszego zatwierdzenia. W zastosowaniach motocyklowych certyfikat IATF 16949 świadczy o skutecznym systemie zarządzania jakością. Shaoyi jest przykładem spełnienia tych standardów dzięki wskaźnikowi pierwszego zatwierdzenia na poziomie 93%, zaawansowanej symulacji CAE oraz kompleksowym umiejętnościom projektowania form dostosowanym do standardów OEM.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —