なぜ多くの自動車部品の絞り加工が失敗するのか、そして成功する方法

自動車製造の中核

自動車部品プレス加工とは?

自動車のボディーパネルやブラケット、エンジンマウントなどがどのように高精度かつ一貫して製造されているのかを考えたことはありますか?その答えは、「 自動車部品の押出成型 」と呼ばれる工程にあります。この文脈におけるプレス加工とは、金属の平らなシートを現代の自動車を構成する複雑な形状や構造に変形させる製造方法です。この工程では強力なプレス機と綿密に設計された金型を用い、すべての部品が寸法、強度、適合性において厳しい基準を満たすことを保証します。

見て取れる規模の大きさを考えると、自動車産業の 製造プロセス , スタンピングがいかに重要であるかが明らかです。何千個、あるいは数百万個もの同一で高品質な部品を手作業で製造しよう想像してみてください。到底無理な話ですよね? だからこそスタンピング製造工程が存在し、自動車メーカーは大量需要に迅速かつ正確に対応することが可能になっています。

一般的な車両に使われる金属部品の半数以上が金属スタンピング工程によって製造されていると推定されており、自動車製造の基盤技術となっています。

現代の車両製造における基幹技術

したがって、 スタンピングとは何か 大枠で見た場合、自動車用金属プレス加工とは、車の外装パネルから複雑な内部ブラケットに至るまで、目に見える部分(および見えない部分)の多くを形成する工程です。この技術は単に金属を成形するだけではなく、すべての部品が耐久性があり、均一で、コスト効果が高いことを保証するものです。プレス加工工程を自動化することにより、自動車メーカーは安全性、性能、外観上の厳しい基準を満たしつつ、生産コストを抑えることが可能になります。

- 大量生産: プレス加工により、数千個の同一部品を迅速に製造できます。

- 精度と一貫性: すべてのプレス部品は狭い公差内で製造されるため、安全性と性能において極めて重要です。

- 耐久性: この工程によって、日常的な走行環境における過酷な条件に耐えることができる部品が製造されます。

要するに、 自動車部品の押出成型 今日の車両の効率性と信頼性を支えるのは、静かな力です。これがないと、現代自動車産業の製造プロセスはずっと非効率になり、車両はドライバーが期待する高い基準を満たすことができません。さらに深く掘り下げていくことで、このプロセスを習得することが自動車業界の成功においていかに重要であるかが見えてくるでしょう。

主要な自動車プレス加工プロセスの探求

解説:主要プレス加工技術

完璧に形作られた自動車のフェンダーや複雑なエンジンブラケットを見たとき、大規模な生産の中でそのような精度がいかに可能になるのかと疑問に思ったことはありますか?その答えは製造業界のプレス加工プロセスにあります。プレス加工とは、平らな金属板を自動車部品製造に不可欠な複雑なコンポーネントへと変形させる、高度に専門化された手法のセットです。以下に、特に重要な3つの技術を解説します:連続ダイ(プログレッシブ)プレス、トランスファーダイプレス、絞り加工です。

- 連続ダイプレス加工: 想像してみてください。 工業用金属プレス機 金属のアセンブリラインのように作業する工程です。このプロセスでは、金属のストリップが一連の工程を通過し、それぞれの工程で切断、曲げ、またはパンチングといった特定の作業が行われ、最終的な部品が完成します。 自動車部品 進级プレス加工 の特徴はその速度と効率性であり、高精度で小さな部品を大量に製造するのに最適です。

- トランスファーダイプレス加工: 次に、部品が各工程間を独立して移動する様子を想像してみてください。この方法では、機械アームが部品を一つの金型から次の金型へと移動させるため、より柔軟性があり、各段階で余分な材料を取り除くことが可能です。トランスファーダイプレス加工は、進级ダイと比べてそのような高速性は求められませんが、複数の工程を必要とする、より大型または複雑な形状の製品を製造する際に適しています。

- 深絞り: 燃料タンクやエンジンハウジングがどのようにしてシームレスで深さのある空洞構造で作られているのか考えたことはありますか? ドローイング(絞り加工)とは、金属板を金型に絞り込んで、深さが直径よりも大きくなるような部品を成形する特殊なプレス加工プロセスです。この技術は、耐久性と軽量設計の両方が求められる丈夫な中空部品の製造に最適です。

段取りプレス、トランスファープレス、およびドローイングの比較

適切なプレス加工法の選定は、部品の形状・サイズ・生産数量によって異なります。以下に、この3つの加工方法を並列比較してみます:

| スタンピングプロセス | 最適な用途 | 生産速度 | 金型の複雑さ | 一般的な部品 |

|---|---|---|---|---|

| プログレッシブダイスタンピング | 大量生産、小型から中型サイズ、詳細な形状の部品 | 高い | 高(多工程) | ブラケット、コネクター、クリップ |

| トランスファー押出成形 | 大型で複雑な形状、または小ロット生産 | 適度 | 中程度(単体金型) | シャシーコンポーネント、クロスメンバー、大型ブラケット |

| 深絞り | 深さの大きい部品(深さ>直径) | 適度 | 高(精密ダイスおよび制御) | 燃料タンク、エンジンハウジング、ボディパネル |

自動車製造における工程選定の重要性

自動車のプレス加工工程は、すべてに共通する方法ではありません。例えば、製造業者が数千個の同一クリップを必要とする場合、多くの場合自動プレス給送装置と統合された段進モールドプレス加工が、速度と一貫性を実現します。しかし、車体の構造用クロスメンバーにおいては、トランスファーモールドプレス加工がより大きな複雑な形状を処理する柔軟性を持ちます。また、燃料タンクのような深くシームレスな部品においては、深絞り加工が標準的な解決策ですが、素材特性と工具精度の慎重な管理が求められます。

製造における各絞り加工工程には、それぞれ特有の課題と利点があります。段列金型は効率性に優れていますが、正確なアラインメントとメンテナンスが必要です。トランスファ金型はカスタマイズ性が高いものの、処理速度が遅くなることがあります。深絞り加工は金属の流動を正確に制御して欠陥を防ぐ必要がありますが、丈夫で軽量かつ複雑な中空形状を製造するには最適です。

材料および金型選択がこれらの加工工程に与える影響について理解を深めていく中で、自動車部品の絞り加工技術を習得することが、高品質かつ信頼性の高い自動車部品製造においてなぜ不可欠であるのかが見えてきます。

プレス加工された自動車部品に不可欠な材料

絞り加工における材料選定

車のシャープなボディーラインを見て、またはそのフレームの強さを感じたとき、それらの自動車用金属部品は一体どのような素材でできているのかと疑問に思ったことはありますか。その答えは単に「金属」ではなく、科学、工学、経済学を慎重に融合させたものなのです。プレス用シートメタルに適した素材を選ぶことは、車両の重量、安全性、性能、さらには最終的な価格にも直接影響を与える重要な決定です。

具体的に見てみましょう。自動車のシートメタル部品によく使われている素材は、鋼とアルミニウム合金です。しかし、素材の選定は各コンポーネントの特定の機能に応じて異なります。例えば、構造用ブラケットには高張力鋼の耐久性が必要とされる一方で、軽量なフロントフードには密度の低いアルミニウムが有利です。ステンレス鋼や銅合金などの他の特殊金属は、特定の電気用途や腐食に敏感な用途においても使用されます。

鋼:強度と汎用性を兼ね備えた定番の選択

鋼板の絞り加工は、自動車用金属部品の多くにおいて依然として中心的な製法です。なぜなら、鋼材は高い強度、耐久性、コストパフォーマンスを兼ね備えているからです。特に、衝撃抵抗性や剛性が求められるシャシ部品、安全性を重視したフレーム、ホワイトボディ構造などに好んで使用されています。超高張力鋼(AHSS)や高張力低合金鋼(HSLA鋼)は現在広く利用されており、安全性を維持しながら軽量化を実現するのに貢献しています。これらの鋼材は特定の機械的特性を発揮するために設計されており、衝突時にエネルギーを吸収したり、重い荷重に耐える必要がある部品に最適です。

ただし、鋼材にはいくつかの欠点もあります。密度が高いため車両重量が増加し、燃費に影響を与える可能性があります。また、コーティング処理が施されていないか、ステンレス鋼でない限り、長期間使用すると腐食しやすいという欠点があります。 グローバルゲージ ).

アルミニウム:現代自動車のための軽量イノベーション

アルミニウム自動車部品は、自動車メーカーがより良い燃費効率と低排出ガスを追求する中で、ますます人気になっています。アルミニウムの最大の強みは、その高い強度対重量比にあります。これは多くの用途において鋼鉄に匹敵する強度を持ちながら、部品の重量を大幅に軽減できるということです。このため、ボディパネルやホイール、サスペンションアーム、さらには一部のエンジン部品にも最適な選択肢となっています。またアルミニウムは自然に腐食に抵抗する性質を持っており、耐久性と外観の面でも利点があります。

しかしアルミニウムがすべての用途に完璧というわけではありません。一般的に鋼鉄よりも高価であり、強度があるにしても、最も要求の厳しい構造用途には適していない可能性があります。そのため、メーカーは多くの場合、両方の金属を混合使用し、各部品のニーズに応じて最適化しています。

現代自動車における鋼鉄とアルミニウムの比較:長所と短所

- 鋼鉄の長所: 高強度、優れた耐久性、コストパフォーマンスに優れ、多くの自動車用薄鋼板部品に汎用性がある。

- 鋼鉄の短所: 重量が増加する(車両重量が増す)、適切な処理が施されていないと腐食する可能性がある。

- アルミニウムの長所: 軽量(燃費が向上)、軽さに対して強度がある、自然な耐腐食性があり、再利用可能。

- アルミニウムの短所: 一般的に高価である、構造用途においては鋼鉄ほど強くなく、特定のプレス加工においては成形が難しい場合がある。

自動車プレス加工におけるその他の金属

鋼鉄とアルミニウムが主流であるが、他の金属が自動車部品のプレス加工に使用されることもある。ステンレス鋼は排気システムや外装部品において耐腐食性のために使用される。銅合金は高い導電性を持つため、電気接続部品や配線部品に不可欠である。各素材は部品ごとに求められる特性—すなわち、強度、導電性、あるいは環境要因に対する耐性—に応じて選定される。

最終的に、自動車の金属プレス加工における適切な材料選定とはバランスの取れた判断が必要です。衝撃に強いフレームから軽量のフードに至るまで、あらゆるプレス加工部品が安全性、性能、コストパフォーマンスを実現するには、それぞれの金属の特性を車両のニーズに正確にマッチングさせることが重要です。次項では、金型設計の技術がいかに材料選定を現実のものにし、最終製品の細部に至るまでを形作るかについて見ていきます。

金型設計の重要性

金型設計の科学

なぜ一部のプレス加工された自動車部品は完璧に適合する一方で、他の部品は品質問題や早期摩耗に悩まされるのか、と考えたことはありますか?その差はしばしば、 自動車用スタンプ型 すべての金属部品を形作る金型の設計およびエンジニアリングにあるのです。金型をカスタムメイドの型と想像してみてください。その精度が、現代の車両に求められる厳しい公差内で動作するクルマのフェンダーやブラケット、パネルが製品として成立するかどうかを決定づけるのです。

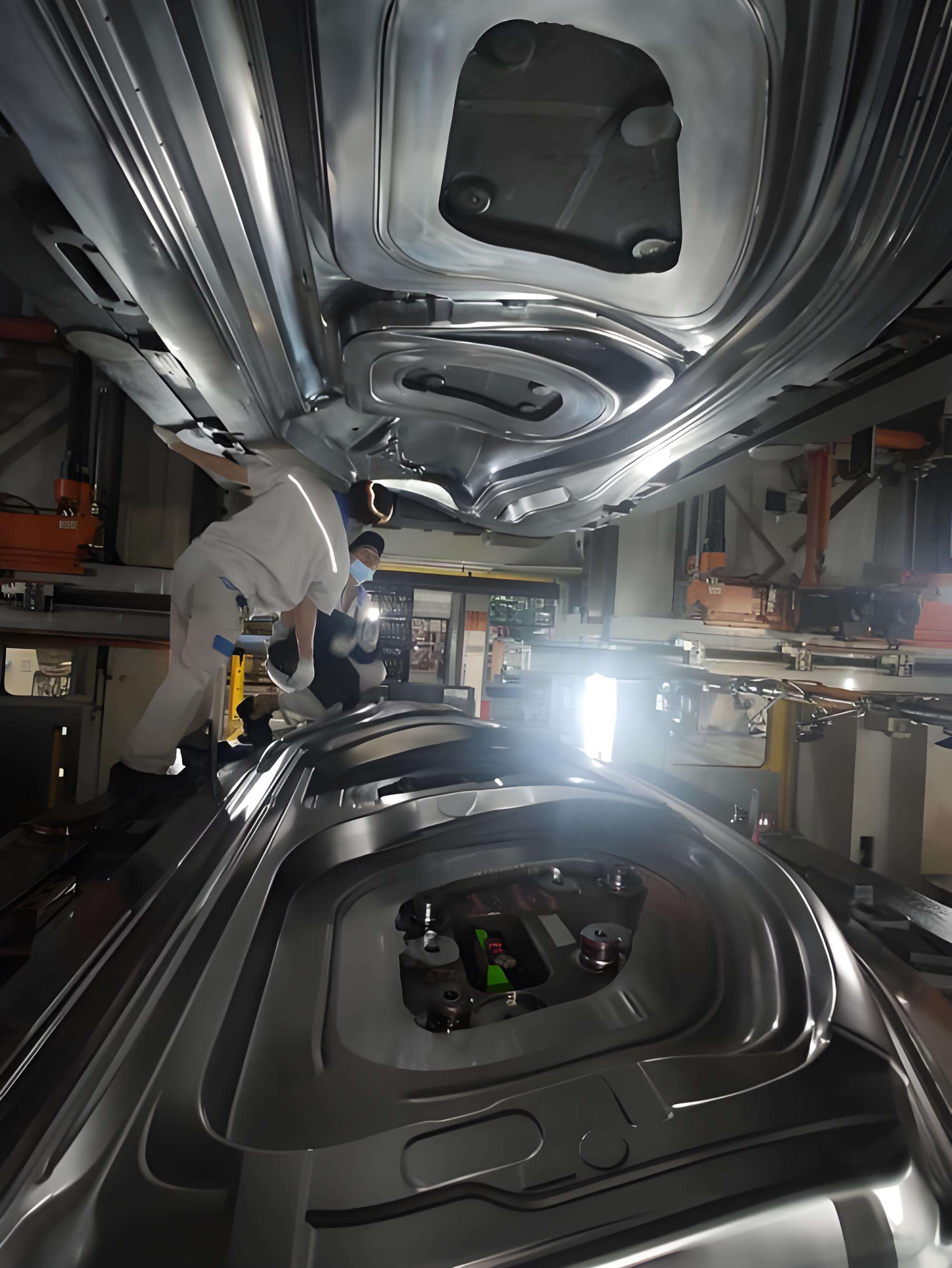

では、優れた 自動車用プレス金型 ? それはエンジニアリングの専門知識から始まります。金型は高度なCADソフトウェアを使用して設計され、曲面、エッジ、各部品の特徴が特定の部品に合わせて細かく調整されています。目的は、金属がスムーズに流動し、正確に成形されて簡単に離型できることを保証することです。割れやしわ、歪みが生じないようにする必要があります。金型設計における些細な欠陥でさえ、高価な不良品や生産遅延を引き起こす可能性があります。

素材の選択:金型の素材が重要な理由

複雑に聞こえますか? 実際、その通りです。金型の素材の選択は 自動車用金型 その性能と寿命に直接影響を与えます。自動車用プレス加工金型の多くは、D2やA2などの特殊工具鋼で作られており、これらは優れた硬度、耐摩耗性、靭性を備えています。これらの合金には、耐久性を高め、割れを防ぐためにクロム、バナジウム、モリブデンが含まれていることが多いです。大型の金型には、安定性とコスト効果の高さから、一般的に鋳鉄(グレーアイアンまたはダクタイルアイアン)が使用されることがあります。また、重要な切断部には超硬合金のインサートが使われることがあります。

- 工具鋼(D2、A2): 長寿命生産運転においても高い硬度と耐摩耗性を発揮します。

- 鋳鉄: 大型ダイ構造に適した優れた振動吸収性と切削加工性。

- 超硬インサート: 高生産性または研磨性用途に適した極めて優れたエッジ耐久性。

適切な組み合わせにより、金型はプレス加工時の巨大な力に繰り返し耐えても、形状や精度を失うことなく使用できます。

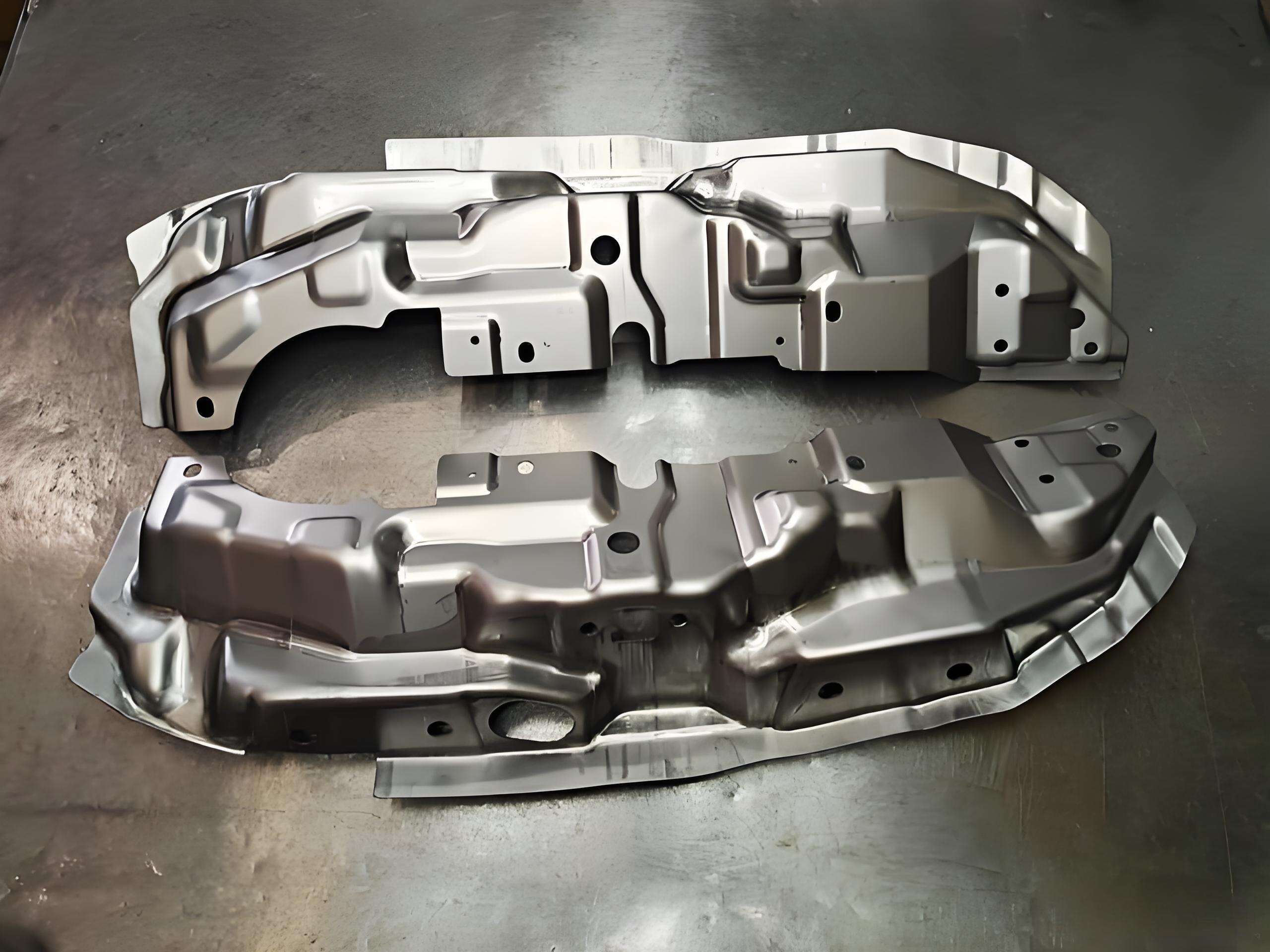

プロトタイププレス加工から量産まで

金型が本格的な量産に入る前に、製造業者は多くの場合 プロトタイププレス加工 を用いて設計の検証と問題の早期発見を行います。プロトタイピング用金型(ソフトトゥーリングとも呼ばれる)により、テストや設計の微調整のために迅速かつ低コストで小ロットの生産が可能になります。この段階は非常に重要であり、エンジニアが金型を改良し、許容差を調整し、最終的な 自動車用プレス金型 量産で一貫した高品質な結果を確実に得られるようにします。

- プロトタイプのプレス加工は、高価なハードツールへの投資前に潜在的な問題を特定するのに役立ちます。

- これはコンセプトと量産の間のギャップを埋め、新モデルの市場投入までの時間を短縮します。

設計が実証されれば、ハードツールが構築され大量生産に使用され、プレス加工されたすべての部品が厳格な基準を満たすことを保証します。

メンテナンスと摩耗管理:ご投資を保護するために

精度の高い機械への投資を想像してみてください 自動車用金型 —しかし、数 thousand サイクル後に性能が低下するのを見てがっかりした経験はありませんか。だからこそ、定期的なメンテナンスと摩耗管理は避けて通れません。定期的な点検や清掃、適切な時期の修理により、プロトタイプおよび量産用金型の寿命が延長され、不良品や高額な停止時間が防止されます。耐摩耗性材料や表面処理(窒化処理やハードクロムめっきなど)により、さらに長寿命化が図られ、サイクルごとにプレスされた部品の一貫性が保証されます。

要約すると、自動車部品のプレス加工の成功は、金型設計の芸術と科学にかかっています。素材の選定から試作、メンテナンスに至るまで、すべての細部が最終製品の品質、効率性、信頼性を形作ります。次に、厳格な品質管理基準がいかにしてプレス加工された部品すべてに求められる業界の期待に応えるかをみてみましょう。

品質管理と精密基準

すべての部品における品質の確保

単一の車両に使われるプレス加工された機械部品アセンブリの数を考えると、製造業者がすべてのコンポーネントが厳格な基準を満たすことをどのように保証しているのか疑問に思うかもしれません。その答えは、優れた市販自動車部品と基準を満たさない部品を分ける、厳格な品質管理フレームワークにあります。この業界では 自動車部品の押出成型 品質とは単なる流行語ではなく、安全性、性能、長期的な信頼性を定義する不可欠な要件です。

このフレームワークの中心にある概念は 厳格な許容量 . 端子台やシャシ部品のプレス加工において、たった数マイクロメートルの誤差が生じたと想像してみてください。このようなわずかな誤差でも、組み立て時の問題や異常な振動音、最悪の場合は安全性にかかわるリスクを引き起こす可能性があります。そのためプレス加工プロセスのすべての工程が、最初の金型加工から最終検査まで厳密に管理されています。高い性能を求めるプレス加工を行う製造業者では 高精度プレス加工 完全に適合し、完璧に機能し、現実の使用環境におけるストレスに耐えることができる部品を提供する必要があります。

自動車業界の品質基準への対応

では、このような高い精度を常に達成するには一体何が必要なのでしょうか。業界では世界的に認知された規格や認証制度が活用されており、特に重要なものが IATF 16949 です。国際自動車タスクフォースによって開発されたこの規格は、自動車部品のサプライヤー向けに特別に設計され、ISO 9001の基本的な枠組みに基づいています。この規格は企業に対して、不良品の発生防止やプロセス管理、継続的な改善活動を含む強固な品質管理システムの導入を求めています。

IATF 16949の認証は単なるバッジ以上の意味を持ちます。それは、メーカーが最高の自動車業界の期待に応えるプレス加工部品のアセンブリを一貫して提供できることを証明しています。また、顧客や自動車メーカーに対して、サプライヤーが品質、リスクの軽減、継続的な改善に取り組んでいることを示しています。 PPAPマネージャー ).

品質保証のもう一つの柱は 生産部品承認プロセス(PPAP) です。PPAPを、量産開始前にあらゆる新規または変更された部品が完全に検証されていることを保証する包括的なチェックリストと考えてください。これは、設計記録や素材の認証からプロセス能力の調査やサンプル検査に至るまで、あらゆる項目を網羅しています。PPAPに従うことで、製造業者は潜在的な問題を早期に発見し、すべての要件を満たす部品のみがアセンブリラインに届くことを保証できます。

- 入荷検査: プレス加工を始める前に、原材料が所定の仕様を満たしていることを確認します。

- 工程内検査: 各段階のプレス加工において重要な寸法および仕様を監視し、厳しい公差が維持されるように確保します。

- ファーストアーティクル検査: 新金型または新規生産ラインからの最初の部品について詳細な検査および記録を行います。

- 最終品質監査: 完成品部品の表面仕上げ、適合性、機能性能について包括的な確認を行います。

- PPAP提出: 量産開始前に顧客による承認を得るために、すべての文書およびサンプル部品を提供します。

- 継続的な工程監査: 工程の安定性、設備のキャリブレーション、作業者トレーニングが基準を満たした状態を維持しているかを定期的に確認します。

アフターマーケットおよびOEM部品において品質が重要な理由

これまでに 優れたアフターマーケットカー用品 を購入した際に、なぜ特定のブランドが一貫して他のブランドより優れているのか疑問に思ったことはありますか。その理由は、これらのブランドが品質基準にどれだけ真剣に取り組んでいるかにあります。最高品質の自動車アフターマーケット製品を提供する優れたサプライヤーは、高度な試験や認証、そして継続的な改善に投資しています。彼らは、たった1つの不良ブラケットや粗末に stamped されたパネルが、車両全体の性能や評判を損なう可能性を理解しています。

性能 stamped 部品においては、細部への注意がさらに重要になります。サスペンションマウントや駆動系ブラケットなどの高ストレス用途では、極端な荷重や過酷な環境に耐えられる部品が必要です。だからこそ業界のリーダーたちは基本的な要件を超えて、実際のテストや高度な素材、堅牢なプロセス管理を用いて、最も過酷な条件にも耐えることができる stamped 機械部品アセンブリを提供しています。

ごらんの通り、品質管理は信頼性の高い自動車部品のプレス加工の要です。国際的な認証から実際の検査まで、あらゆる工程において、純正部品(OEM)およびアフターマーケット部品を問わず、それぞれの部品が最高水準の基準を満たすことを保証しています。次に、こうした高品質なプレス部品が現代の車両内でどのように使われているのかを見ていきましょう。ボディパネルからパワートレインシステムまで、あらゆる部分を支えています。

現代の車両におけるプレス部品の応用

フロントバンパーからリアバンパーまで

現代の自動車をみわたすと、ほぼすべてのシステムが 自動車部品の金属プレス加工 に依存しています。しかし、具体的にどの部分にプレス部品が使われているのか、そしてなぜこれほどまでに 自動車部品メーカー それらに頼っているのでしょうか? 車両をセクションごとに分解して説明していきますので、構造と機能の両面においてプレス部品がいかに重要であるかを確認してください。 自動車用金属プレス部品 構造と機能の両面においてどれほど重要であるかを確認してください。

-

ホワイトボディ(BIW)パネル

- ドア、フード、フェンダー、ルーフ、トランクリッド、クォーターパネル

- これらの大型パネルは車両の形状を決定し、衝突時の第一線の防御を提供します。

-

シャシーおよび構造部品

- ブラケット、クロスメンバー、フレームレール、サブフレーム、およびバンパーリインフォースメントバー

- これら スタンプ部品 安定性、衝撃エネルギーの吸収、および他のシステムの取付けに重要な役割を果たします。

-

パワートレインおよびエンジンルーム

- マウント、トランスミッションハウジング、オイルパン、燃料噴射シールド、およびバッテリーケーブルコネクター

- ここでは 自動車用金属プレス部品 熱、振動、機械的ストレスに耐える必要があります。

-

サスペンションおよびステアリング

- コントロールアーム、リンケージ、ハンガー、およびステアリングホイールセンサーターミナル

- これら metal stamping parts ハンドリングをスムーズにし、正確なステアリング応答を確保します。

-

インテリアおよび安全性機能

- シートレール、シートベルトのバックル/留め具、インストルメントパネルフレーム、センターコンソール

- ここにあるプレス部品は安全性、快適性、スタイリッシュさを兼ね備えており、丈夫なシートベルト金具や洗練されたインテリアサポートを例に挙げることができます。

-

電気系統および接続性

- ECUハウジング、バッテリーターミナル、バスバー、電気接続器

- 高精度プレス加工されたコネクターにより、車全体にわたって確実な電力および信号伝達を実現します。

車両システムにおける一般的な応用例

なぜ 自動車部品製造業者 多くの用途に金属絞り成形を選ぶ理由は、一貫性、コスト、柔軟性の高さにあります。 自動車用スタンプ部品 少量の廃材で大量生産が可能であり、部品の適合性と機能性に関する厳しい公差を維持できます。車両下部の頑丈なフレームからキャビン内部の詳細なトリムに至るまで、 自動車用金属プレス部品 はいたるところに存在しています。

絞り成形されたブラケットやボディパネル、コネクターなしに車を組み立てる想像をしてみてください。同じ品質や効率を実現することはほぼ不可能でしょう。だからこそ主要な 自動車部品メーカー と 自動車用スタンプ部品 サプライヤー各社は、現代の車両に対する需要の変化に対応するために高度な絞り成形プロセスへの投資を行っています。業界が軽量で複雑な設計へとシフトするにつれて、 自動車部品の金属プレス加工 の重要性は今後ますます高まり続けるでしょう。

次に、こうした絞り成形部品が電動化や軽量化といった新たなトレンドにどう対応しているかを見ていきましょう。自動車製造の未来を形作るためにです。

2025年の自動車絞り成形における今後のトレンド

次世代自動車のための絞り成形技術

電気自動車(EV)への移行や、軽量かつ高効率な車への需要が自動車部品のプレス加工分野にどのような変化をもたらしているのか、考えたことはありますか?ディーラーを歩いて回るときや、最新モデルの車両が発表されるのを眺めるとき、ほんの数年前のモデルとは見た目も性能も違うことに気づくでしょう。この変化は偶然ではありません。燃費効率や持続可能性、先進技術に対する新たなニーズが、すべてを駆り立てています。こうした要素が自動車用プレス部品市場を再形成しているのです。 自動車プレス部品市場 (データインサイト市場 ).

軽量化は自動車工学分野で最もホットな アフターマーケットのトレンド 自動車メーカーおよび アフターマーケット向け自動車製造メーカー 同様に、強度や安全性を犠牲にすることなく車両重量を軽減する方法を探しています。なぜなら、軽量な車両はエネルギー消費が少なくなり、ガソリン車では燃費が向上し、EVでは航続距離が延長されるからです。自動車部品のプレス加工はこの傾向の中心にあり、製造業者はますます高強度鋼やアルミニウムなどの先進材料や革新的なプレス加工技術を採用し、より薄くても強度の高い部品を製造しています。

- 高強度鋼とアルミニウム: これらの素材は現在、 自動車用金属プレス加工 において定番となっており、衝突安全性に必要な強度を維持しながら大幅に軽量化が可能です。

- 複雑な形状: 現代のプレス機は以前では不可能だった複雑な形状を形成できるため、軽量でありながらも頑丈な構造部品を実現しています。

EVと軽量化の影響

電気自動車の内部を想像してみてください。大きなエンジンの代わりに、バッテリー収容ケースや電気モーター用ハウジング、専用の冷却システムが設置されており、すべて高精度プレス加工された金属部品が必要です。EVの普及に伴い、カスタム設計の金属部品に対する需要が急増しています。 自動車用金属プレス加工 これらの新用途に適合するように設計されています。しかし、それは単に新しい形状についてだけではなく、強度、熱管理、電気絶縁性に関する厳格な要求を満たすことでもあります。

製造業者はこれらの課題に対応するため、プレス加工プロセスを適応させています。例えば、高圧サーボプレスは、厚みがあり多層構造のバッテリーカバーや狭い公差を持つ複雑なモーターコンポーネントを形成するために必要な制御性と力を提供します。自動化およびAI駆動の品質管理システムもまた標準化されつつあり、生産されるすべてのプレス部品がEV市場の厳格な基準を満たすことを保証しています。

- バッテリー収容ケース: 感度の高いセルを保護し、熱を管理するために、強度があり軽量で正確にシールされた金属プレス部品が必要です。

- モーターハウジング: 静かで効率的な運転を確実にするために、複雑な形状と高い精度が求められます。

- 軽量構造: シャシー、サスペンション、ボディーパネルにおいて節約された1グラム1グラムが、より高い効率と性能に寄与します。

自動車用プレス部品市場の次なる展望は?

今後の展望として、 自動車プレス部品市場 はOEM各社と アフターマーケット向け自動車製造メーカー が進化する消費者および規制の要求に対応するために競い合う中で、継続的な成長が予定されています。今後は、自動化、ロボティクス、デジタル品質管理への投資がさらに増加することが予想されます。こうした 自動車アフターマーケットのトレンド により、よりスマートで安全かつ持続可能な車両( 球形インサイト ).

要約すると、自動車部品のプレス加工の未来はすべて適応力にあると言えます。電動化、軽量化、または新たな安全基準への対応といった課題に直面しても、素材・設備・プロセス管理におけるイノベーションを受け入れる製造業者がリードするでしょう。今後さらに前進する中で、適切なプレス加工パートナーの選定はかつてないほど重要になります。次に取り上げるテーマは、これらの急速な変化に追随できるサプライヤーの選び方についてです。

精密プレス加工パートナーの選定

正しいプレス加工パートナーを選ぶ方法

次世代の自動車プロジェクトでプレス部品の調達を任された場合、その責任は非常に重くなります。サプライヤー選定の際のほんの小さなミスが、納期遅れや品質問題、あるいは高額なリコールに繋がることもあります。では、あなたのパートナーが 自動車部品の押出成型 信頼性と革新性の両方を提供することをどう確保すればよいでしょうか。 自動車部品製造業者 の候補を比較していると想像してみてください。適切な質問をすれば状況は大きく変わります。

サプライヤー選定における主要な要素

複雑そうに聞こえますか?実際にはそれほど難しくはありません。一流の 自動車用スタンプ会社 企業は、競争が激しい市場の中で他と差をつける重要な特徴をいくつか共有しています。以下に、意思決定をサポートするための実用的なチェックリストをご紹介します。

- IATF 16949 認証: この世界的に認められた規格は、自動車業界のサプライヤーにとって絶対に外せないものです。これは企業の品質マネジメントシステムが業界で最も厳しい要求事項を満たしていることを証明しており、あなたのリスクを軽減し、部品品質の一貫性を確保します。

- 自社内での金型製造能力: 探す 自動車部品製造業者 自社で金型や工具の設計・製作を行う企業。自社での対応能力を持つことは、迅速な対応、プロセス管理の向上、設計変更や生産上の課題に迅速に適応する柔軟性を可能にします。

- 材料に関する専門知識: あなたのサプライヤーは、超高張力鋼(AHSS)とアルミニウムの両方を確実に扱うことができますか?素材に関する知識は現代の自動車において不可欠であり、特に軽量化や電動化に伴い、カスタムの自動車用金属プレス加工ソリューションへの需要が高まっています。

- 実績のあるトラックレコード: 過去のプロジェクト、顧客の推薦状、複雑なアセンブリ経験について尋ねてください。 最高の自動車用アフターパーツ製造業者 は、グローバル自動車ブランドの厳しい仕様を満たしてきた実績があります。

- 統合製造サービス: フルサービスのパートナーは、サプライチェーンを簡素化できます。プレス加工、CNCマシニング、溶接、アセンブリを一括して提供することで、連携の向上、リードタイムの短縮、品質問題の削減が期待できます。

なぜこれらの基準が重要なのか

選択する際の 自動車用金属スタンプ会社 は価格だけの問題ではありません。それはリスクを最小限に抑え、プロジェクトを将来に備えて堅実なものにすることです。たとえば、社内で金型製作ができるパートナーであれば、設計の微調整にも迅速に対応できます。また、素材に関する深い専門知識があれば、部品が軽量アルミニウムでできていようとも、超高張力鋼(AHSS)でできていようとも、意図した通りの性能を発揮します。品質に関する認証やデジタル生産システムへの投資を行っている企業は、OEMメーカーおよび高品質なアフターマーケット部品のサプライヤー双方が求める高い基準を満たし、安定した結果をもたらす可能性が高いのです。 高品質なアフターマーケット部品のサプライヤーである者 .

紹益金属科技有限公司:模範的なパートナー

すべての条件を満たすサプライヤーをお探しであれば、 紹益金属科技有限公司 は他を引き離して際立っています。 カスタム自動車用金属プレス加工 サプライヤー。中国における主要な統合高精度自動車金属部品ソリューション企業として、邵毅(シャオイー)はIATF 16949認証を取得し、自社内での金型・エンジニアリング能力を備え、アルミニウム、鋼、特殊合金における実績ある専門技術を活かした事業を展開しています。製造性設計(DFM)解析から量産までの一貫した取り組みにより、世界的な自動車ブランドから信頼を獲得しています。

シャオイーを他の 自動車用スタンプ会社 企業と区別する点は、デジタル化による効率性と品質への取り組みです。透明性の高い生産のための現代的なMESシステム、設計検証のための迅速なプロトタイピング、OEMおよびアフターマーケット大手企業との実績を背景に、シャオイーは信頼性、柔軟性、技術的深みを兼ね備えた企業の模範です。 最高の自動車用アフターパーツ製造業者 が提供すべき要素として示しています:信頼性、柔軟性、そして技術的深み。

「プレス加工のパートナー選びとは、今日のニーズに応えるだけではなく、将来のイノベーションと成長の基盤を築くことでもあります。」

潜在的なパートナーを評価する際、このチェックリストを使用して、各社の能力や実績を比較してください。適切なパートナーの選択は、自動車部品プレス加工における一般的な落とし穴を回避するだけでなく、自動車業界の進化に伴って貴社の成功を促進する鍵となります。

自動車部品プレス加工に関するよくあるご質問

1. 自動車部品プレス加工とは何か、また自動車製造においてなぜ重要なのか?

自動車部品プレス加工とは、強力なプレス機と金型を使用して平らな金属板を正確な自動車部品に成形する工程です。ボディーパネルやブラケット、エンジンマウントなど、大量かつ一貫性があり耐久性のある部品の製造を可能にするため、現代の自動車製造の基盤となる工程です。

2. 自動車用金属プレス加工で一般的に使用される材料にはどのようなものがありますか?

最も一般的な材料は、高強度鋼(AHSS)を含む各種グレードの鋼材およびアルミニウム合金です。鋼材は構造部品に適した強度とコスト効果を提供する一方、アルミニウムは燃費効率の観点から軽量化に貢献します。製造業者は、特殊な用途にはステンレス鋼や銅合金を使用する場合もあります。

3. 車両メーカーはプレス加工された自動車部品の品質をどのように確保していますか?

品質はIATF 16949認証、PPAP承認、および各工程での厳格な検査を通じて維持されます。主要サプライヤーは高度な試験手法、工程内チェック、および継続的な監査を用いて、プレス加工されたすべての部品が正確な公差および性能要件を満たすことを保証しています。

4. 自動車部品の製造に使用される主なプレス加工プロセスは何ですか?

自動車メーカーは、高量生産の小型部品には段進ダイ絞り加工を、大型または複雑な形状の部品にはトランスファーダイ絞り加工を、深さの大きい部品には絞り加工を用います。各プロセスは、部品の形状、生産量および用途に応じて選定されます。

5. 自動車部品の絞り加工業者をどう選べばよいですか?

IATF 16949認証を取得し、自社内での金型製作が可能で、複数素材における実績とグローバルブランドとの実績が豊富なサプライヤーを探すとよいでしょう。紹毅金属科技有限公司(Shaoyi Metal Technology Co., Ltd.)のような企業は、統合的なサービス、デジタルによる効率性および堅牢な品質管理システムを提供しており、リスクを軽減し、信頼性が高く高品質な部品を保証します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——