リン酸処理とは?種類、用途およびその理由

リン酸処理とは何か、その使用理由

金属表面処理におけるリン酸処理の意味

一部の自動車部品がより長持ちする理由や、特定の金属表面に塗料がよく付着する理由について考えたことはありますか?その答えは、しばしば「リン酸処理」と呼ばれるプロセスにあります。 リン酸塩処理 簡単に言えば、リン酸処理とは、炭素鋼や低合金鋼などの金属表面を、密着性の高い結晶性のリン酸塩皮膜に化学変成する処理です。 リン酸塗装 この層は塗料でもメッキでもありません。むしろ、化学反応によって生成された新しい表面であり、自動車、ファスナー、家電製品、油田機器などの分野で耐食性、塗料の密着性、潤滑性を向上させるように設計されています。

リン酸変成処理皮膜の形成メカニズム

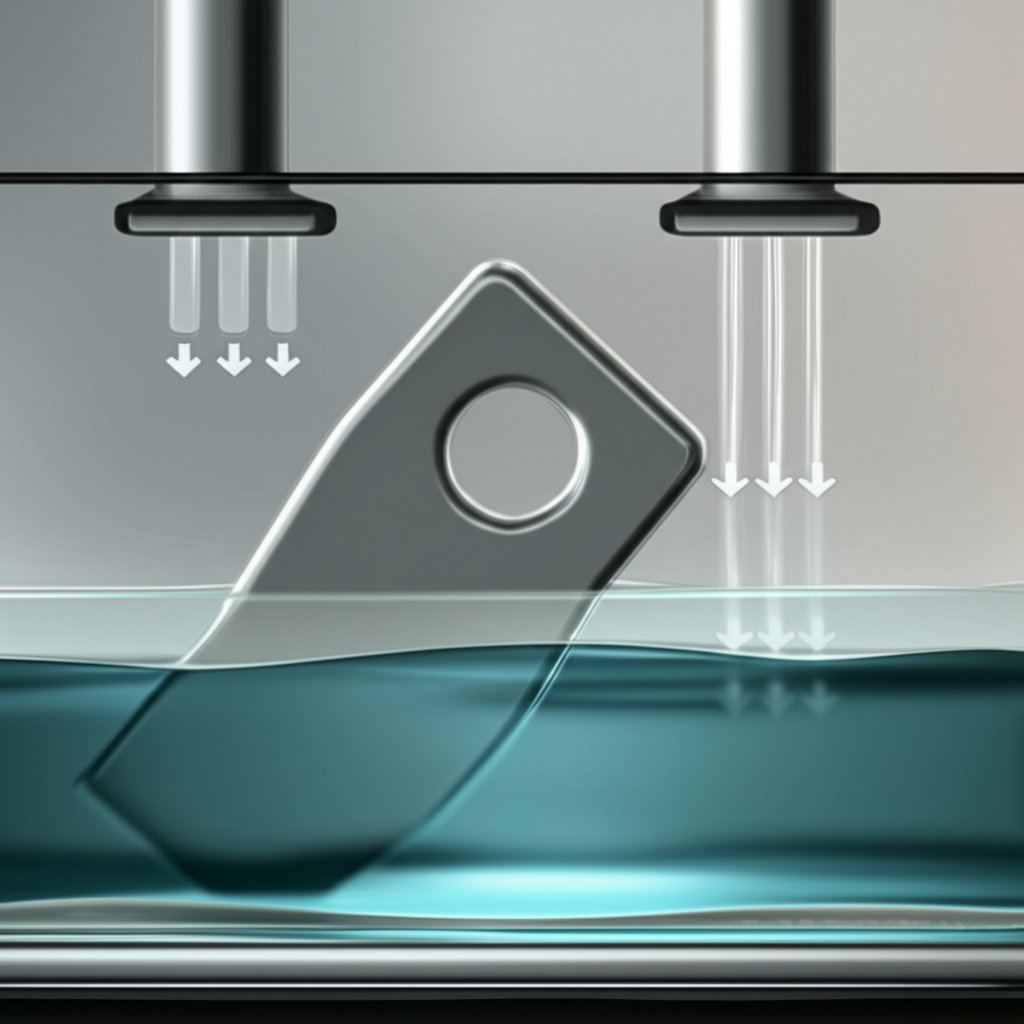

複雑に聞こえますか?金属部品を、リン酸と亜鉛、鉄、マンガンなどの金属イオンを含む特別な浴液に浸すことを想像してみてください。酸が金属と穏やかに反応し、反応が進むにつれてリン酸塩の結晶が形成され、表面に固定されることで、均一で微細結晶構造の層である リン酸皮膜処理 が生成されます。このプロセスはリン酸処理(フォスファタイジング)とも呼ばれ、基材の金属や求められる性能に応じて細かく調整されます。たとえば、鋼材が最も一般的な基材ですが、特殊な化学薬品を使用することでアルミニウムや亜鉛めっき鋼板に対してもリン酸処理が可能です。 (出典) .

利点と内在するトレードオフ

なぜ製造業者は他の前処理ではなくリン酸処理を選ぶのでしょうか?高品質なリン酸皮膜処理の特徴を以下に簡単に紹介します。

- 塗料の密着性が大幅に向上—塗料の付着力が強くなり、長期間持続

- コーティング下での耐腐食性—金属を錆や環境による損傷から保護

- ガリングや摩耗の低減—特にファスナー、ギア、成形部品において重要

- 均一な表面活性化—下流工程でのコーティング均一性を保証

リン酸処理は、コスト効率がよく、信頼性が高く、さらなるコーティングや潤滑剤の基材として一貫した結果を得られるため、よく選ばれます。ただし、リン酸皮膜単体では過酷な環境下で完全なバリアコーティングに代わるものではないことに注意が必要です。その保護性能は適切な洗浄、浴槽管理および後処理に依存します。これらが不十分であれば、最高品質のリン酸処理でも期待される性能に届かない可能性があります。

リン酸処理が前処理の中で占める位置

塗料やめっきとは異なり、リン酸処理は変成処理の基本的な第一段階であり、塗装、粉体塗装、油処理などの前工程としてよく行われます。自動車製造ではボディパネルやファスナーの腐食防止に役立つことから特に重視されており、また機械部品や油田用部品においては潤滑性と摩耗適応性が重要になるため、広く利用されています。アルミニウムや亜鉛めっき鋼用の特殊なタイプも存在しますが、ほとんどの用途では鋼材および鉄系基材に焦点を当てています。

リン酸処理は、その後のコーティング性能を高め、耐久性を向上させ、より均一に適用可能にするための基礎的な変成処理工程です。

まとめると、あなたが検討している場合 リン酸処理とは何か 次のプロジェクトでは、塗料や潤滑剤、さらには裸の金属部品の性能を向上させる戦略的な表面処理としてご検討ください。以降のセクションでは、主要なリン酸皮膜の種類、工程管理のステップバイステップガイド、品質保証テンプレート、トラブルシューティング、および明確な選定アドバイスを紹介します。これにより、ニーズに最適なリン酸処理を確実に選択できます。

リン酸処理プロセスの仕組み

表面準備の要点

現代の リン酸処理工場 に足を踏み入れると、その作業工程はハイテクに見えるかもしれませんが、基本的な手順は依然として実用的で体系的です。なぜ表面前処理がこれほど重要なのでしょうか。というのも、鋼材への リン酸皮膜の性能 は、まず金属表面がどれだけ清浄で活性化されているかにかかっているからです。油分やほこりで汚れた金属に塗装しようとしても、塗膜は十分に密着しないのと同じです。そのため、すべての成功した リン化処理 処理は、厳格な洗浄と検査から始まります。

- 入荷検査と汚れの特定: 部品は油分、錆、その他の汚れがチェックされます。これにより適切な洗浄方法を選定でき、各ロットに応じたプロセスを確実に実施できます。

- 機械的または化学的な洗浄: 頑固な汚染物質は、次工程に進む前にブラスト処理や特殊洗浄剤を必要とする場合があります。

- アルカリ脱脂: 高温のアルカリ浴によってグリスや作業油を除去します。均一な リン酸皮膜処理 結果 (出典) .

- 水洗い: すすぎにより残留する洗浄剤を除去し、後工程での望ましくない反応を防ぎます。

- 活性化処理(使用する場合): 一部の工程では、細かく均一なリン酸塩結晶を形成するために前処理を行います。特に複雑な形状の部品では重要です。

変換工程の概要

- リン酸処理の適用(浸漬またはスプレー): ここが主な化学反応が起こる工程です。部品はリン酸処理液(鉄、亜鉛、またはマンガン化合物を含む)に浸漬するか、またはスプレーされます。浸漬とスプレーの選択は、部品の形状、生産規模、および望ましい処理タイプによって異なります。例えば、 リン酸処理 目的の 亜鉛系リン酸処理 は自動車ボディに対してスプレーラインでよく使用されますが、頑丈な仕上げが必要な大型部品は浸漬処理が行われることがあります。

- 中間洗浄(複数回の場合あり): リン酸処理後は、下流のコーティング工程に支障をきたす可能性のある余分な化学物質が残らないよう、十分に洗浄します。

- 後処理/シーラー(任意): クロメートまたは非クロメート系のシーラーを適用することで、耐腐食性と塗料の密着性を向上させることができます。安定した性能を確保するため、技術資料が明確に提供されている後処理剤の使用をお勧めします。

乾燥と取り扱い

- 乾燥: 部品は塗装または保管の準備として、ホットエア、オーブン、またはエアナイフを使用して乾燥されます。適切な乾燥により、水あかの発生を防ぎ、リン酸皮膜層が健全な状態に保たれます。

- コーティングまたは保護保管: 処理された部品は、 이제塗装、粉体塗装、油剤処理、または一時保管の準備ができています。良好に実施された リン酸処理洗浄 により、金属表面は次の工程に最適な状態になります。

重要な要因と準備チェックリスト

全体を通じて リン化処理 、いくつかの要因がコーティング品質を決定します:

- リン酸処理前の清浄で油分のない表面

- バスタンク内の攪拌および温度管理の一貫性

- 工程間の新鮮で汚染のないすすぎ

- すすぎ、リン酸処理、乾燥の間の時間を最小限に抑える

- 浴槽の補充を制御する-均一な結果を得るために必要に応じて薬品を調整

下流工程に部品を移動する前に確認すること:

- ウォーターブレイクが発生していないこと(表面全体に水が均等に広がる)

- リン酸皮膜による均一なマット仕上げ

- スムートや残留物が目視で確認できないこと

- 適切な排水-たまりや筋状の跡がないこと

判断ポイント:浸漬方式 vs スプレー方式、鉄系 vs 亜鉛系 vs マンガン系

適切なプロセスの選定は、通常、部品の設計および使用目的によって決まる。浸漬方式は重量があり複雑な形状または高摩耗用途の部品に適しているのに対し、スプレー方式は大量生産向けの単純な形状に適している。鉄系リン酸処理は基本的な塗装下地としてコスト効率が高い。 亜鉛系リン酸処理 優れた耐腐食性を実現するためにリン酸亜鉛が選ばれ、潤滑性が重要な場合にはリン酸マンガンが使用されます。正確なpH値、温度、または浸漬時間が要求される場合は、関連する規格またはサプライヤーが提供する技術データを参照してください。一般的な操作では、被処理物が完全に濡れていること、浴液が適切に攪拌されていること、各工程間の遅延を最小限に抑えることが、品質を確保する上で重要です。

覚えておいてください。すべての リン酸皮膜の性能 の目的は、塗料、粉体塗装、油など、その後の工程に対して一貫性があり密着性の高い下地を提供することです。次のセクションでは、用途に応じて適切なリン酸皮膜の種類を選択するため、機能および業界のニーズごとに鉄系、亜鉛系、マンガン系を比較します。

リン酸皮膜の種類とその使用タイミング

鉄系・亜鉛系・マンガン系の簡単比較

プロジェクトに最適なリン酸処理を決定する際には、それぞれの違いを並べて比較するのが効果的です。鉄系、亜鉛系、マンガン系の各タイプは、特定の産業用途に応じた独自の利点を持っています。それぞれの実用上の強みとトレードオフを詳しく見ていきましょう。

| リン酸処理の種類 | 主な機能 | 一般的な下地コーティング | 耐食性(塗装下) | 摩耗/潤滑性 | 主な産業/用途 |

|---|---|---|---|---|---|

| 鉄系リン酸皮膜 | 塗装下地、軽度の腐食保護 | 液体塗料、粉体塗装 | 良好(穏やかな環境向け) | 低 (油分の吸収性なし) | 家電製品、自動車ボディーパネル、棚、民生用製品 |

| リン酸亜鉛処理 | 塗料下地、防錆下塗り、冷間成形 | 液体塗料、粉体塗料、油、ワックス | 優れた性能 (リン酸皮膜の中では最良) | 中程度 (潤滑剤をよく吸収する) | 自動車シャーシ、重機、ファスナー、軍事用途、建設 |

| マンガン系リン酸皮膜処理に最適です | 摩耗馴染み、潤滑性、初期保護 | 油、ワックス、薄い塗料 | 良好(油を塗布した場合)、中程度(無処理) | 高い(可動部品に最適) | ギア、ベアリング、ファスナー、油田用工具、エンジン内部部品 |

フィルム重量および結晶構造の選定

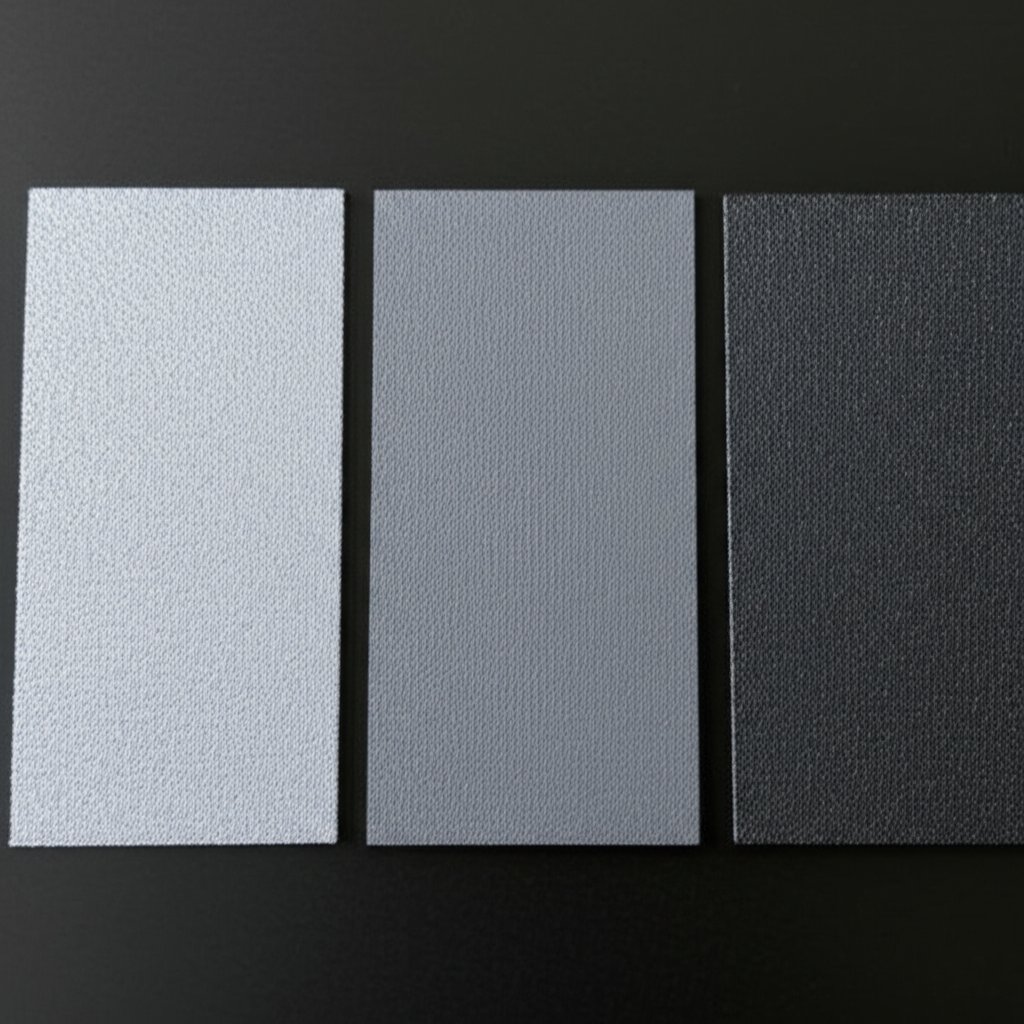

リン酸皮膜処理はすべて同じではなく、たとえ同一タイプ内でも、異なるフィルム厚さや結晶サイズのオプションが存在します。以下で、用途に適した リン酸塗装 ものを選ぶ方法をご説明します:

- 厚膜皮膜: 油またはワックスの保持性を最大限に高める必要がある場合は、重量が大きく粗結晶の皮膜を選択してください。これは マンガン系リン酸皮膜処理に最適です ファスナーおよびギア、または重負荷用途向け リン酸亜鉛処理 冷間成形および錆止め防止用。

- より軽量で微細結晶の皮膜: 複雑な形状や、滑らかできれいに塗装できる表面が重要な場合に適しています。外観の均一性と塗料の密着性が最も重要となる高生産性のスプレー処理ラインでは、リン酸鉄処理や軽量リン酸亜鉛処理が一般的に選ばれます。

リン酸皮膜の性能は厚さだけでなく、結晶構造にも左右されます。緻密で微細な粒状の層は塗料の密着性と耐腐食性を高めます。一方、粗く開いた構造は油分を吸収しやすく、優れた潤滑性と摩耗保護を提供します。

業界別推奨事項

- 自動車のホワイトボディおよびパネル: 比較的穏やかな環境でのコスト効率の良い塗装下地には、リン酸鉄処理がよく使用されます。特にシャーシなどにおいて耐腐食性を高める必要がある場合は、リン酸亜鉛処理が好まれます。

- ファスナー、ギア、エンジン部品: マンガン系りん酸処理は、摩耗防止、初期運転時保護および潤滑性の向上に最適です。特に処理後に部品に油を塗布する場合に効果的です。この処理は、重要な可動部品に黒色りん酸皮膜として施されることがよくあります。

- 重機および軍事用途: 亜鉛系りん酸皮膜は、下地金属に対する優れた腐食防止性能と、油剤やワックスなど複数の上塗りコーティングとの高い適合性から好まれています。

- 家電製品および民生用製品: 鉄系りん酸処理は、極端な耐腐食性が要求されない場合において、その簡便さとコスト効率の高さから広く使用されています。

覚えておくべき重要な点は、冶金特性、以前の成形工程、および表面の清浄度が、処理液の化学組成と同様に結果に大きな影響を与えるということです。たとえ最も優れた マンガン系リン酸皮膜処理に最適です または リン酸亜鉛処理 であっても、基材の前処理が適切でなければ期待される性能を発揮できません。

油分保持性または耐摩耗性が必要な場合は、厚みがあり粗結晶の皮膜を選択してください。複雑な形状や塗装外観が重要となる場合は、薄めで微細結晶の仕上げが適しています。

要するに、適切なリン酸処理を選び出すことは、その機能を環境および下流工程に合わせることに他なりません。走り込み時の保護用として堅牢な マンガン系リン酸皮膜 が必要であるか、塗装ライン用の費用対効果の高い鉄系リン酸皮膜が必要であるかにかかわらず、これらの違いを理解することで、用途に最適な選択が可能になります。次では、リン酸皮膜が塗料およびプライマーとどのように相互作用し、長期的な腐食防止と密着性を実現するのかについて探っていきます。

塗装の密着性と腐食防止のためのリン酸処理

リン酸処理が塗装密着性を向上させる理由

なぜ一部の塗装された金属部品は剥がれや膨れ、錆びに何年も耐えることができる一方で、他のものはすぐに劣化してしまうのかと考えたことはありますか?その秘密は、しばしば表面処理、特にリン酸処理(フォスファタイジング)にあります。リン酸皮膜を金属に施すことで、微細な結晶構造の層が形成されます。この層は見た目だけのものではなく、マイクロレベルでの機械的アンカー効果を提供します。顕微鏡レベルで数百万の微小な凸と凹がある様子を想像してください。このような構造に、 亜鉛系リン酸塗装用プライマー などの下塗り材が入り込み、固定されることで、下地金属とのはるかに強い密着性を実現します。このマイクロアンカー効果と、処理された金属表面の表面エネルギーの向上により、塗料や粉体塗料がより均一に付着し、長期間にわたって剥離を防ぐことができます。

プライマーの適合性と工程順序

リン酸処理の効果を最大限に引き出すには、コーティング自体だけでなく、その後の工程も重要です。塗装または粉体塗装を行う際のベストプラクティスを以下のチェックリストに示します。

- 徹底的な清掃: リン酸処理前に、油分、ほこり、および緩んだ腐食物をすべて除去してください。

- 塗装までの迅速な移送: 乾燥後はすぐに塗装工程に移し、急激な錆び(フラッシュラスト)や汚染を防いでください。

- 適合するプライマー: リン酸処理された表面と密着するように設計されたプライマーを使用してください。例えば 亜鉛系リン酸塗装用プライマー 鋼材用のもの。

- 取り扱い時の注意: 塗装または粉体塗装前のリン酸皮膜に触れる、あるいは汚染しないように注意してください。

リン酸処理は、液体塗料および粉体塗料の両方における前処理として特に効果的であり、次のような場合にも有効です 粉体塗装された金属板 リン酸皮膜は、コーティング前に清潔で乾燥し、適切に密封されていれば、アウトガスや密着不良などの問題を防ぐのに役立ちます。

錆の修復における現実:錆の上からの塗装と腐食制御

以下向けとして販売されている製品があるかもしれません。 錆の上への塗装 しかし信頼性が高く長期的な結果を得るには、以下の点を理解しておく必要があります。特殊な塗料の中には既存の錆を封じ込めて進行を遅らせるものもありますが、最も確実な方法は、緩んだ腐食部分を可能な限り除去し、表面を彻底的に清掃した後、リン酸処理などの変換コーティングを施してから塗装することです (非塗料) この方法により、新しい塗装系はもろく剥離する錆の上ではなく、安定しており腐食に強い基材に密着することができます。

亜鉛に関して多くの人が疑問に思うのは、 亜鉛メッキは本当に錆びないのか ? 錫メッキは犠牲となる層を提供し、酸素と最初に反応することで鋼鉄を保護します。しかし、これは恒久的な解決策ではなく、特に過酷な環境や海洋環境では、時間の経過とともに錫が摩耗し、鋼鉄が損傷を受けやすくなります。最大の耐久性を得るためには、リン酸処理の前処理を適切なプライマーおよび上塗り材と組み合わせることが実証された戦略です。

コーティングの耐久性は、その表面処理の質に左右されます。リン酸処理は長期的な性能の基盤を高めるものです。

粉体塗装との適合性:落とし穴を避ける

リン酸処理された金属は粉体塗装に最適ですが、その場合、リン酸層が清浄で、封止され、完全に乾燥している必要があります。そうでない場合、ガス発生(気泡やピンホール)や密着不良などの問題が発生する可能性があります。そのため 粉体塗装された金属板 常に、リン酸処理された表面がウォーターブレイクテストに合格し、オーブンに入る前に汚染物質が完全に除去されていることを確認してください。この追加の注意を払うことで、粉体塗装仕上げが美観だけでなく、強力な腐食防止性能も発揮できるようになります。

リン酸処理の基盤を確立すれば、錆びに強く、外観も美しく、長年にわたり耐久性のある塗料または粉体塗装システムを自信を持って構築できます。次に、プロセス管理およびバス管理の基本について詳しく見ていきましょう。これにより、一貫して高品質な結果を維持することができます。

一貫したリン酸処理結果のためのプロセス制御とバス管理の基本

バスの監視と滴定の基礎

あるバッチの リン酸処理鋼材 は完璧な仕上がりなのに、別のバッチでは不十分な仕上がりになるのはなぜかと思ったことはありませんか?その答えはプロセス管理にあります。リン酸皮膜処理プロセスを管理するということは、適切な変数を追跡し、適切な リン酸皮膜処理プロセス を管理し、正しい リン酸処理薬品 、そして変化に迅速に対応することです。複雑に聞こえますか?わかりやすく説明しましょう。これにより、コーティングを一貫して高性能に保つことができます。

- 毎日の遊離酸/全酸滴定: 定期的な滴定は、最初の防御線となります。サプライヤーの方法を用いて、全酸(全体の酸性度)と遊離酸(反応性の部分)の両方を測定してください。これらの数値から、耐久性のある 亜鉛系リン酸皮膜処理 または 鉄系リン酸前処理 .

- 温度の確認: リン酸処理液は、通常180°F以上と高温で安定した温度のときに最も効果を発揮します。温度が低すぎると反応が鈍くなり、高すぎると金属が腐食したり、粗く粒状の皮膜ができたりするおそれがあります。

- スラッジの点検: すべてのリン酸処理プロセスでは、副産物としてスラッジが生成されます。槽の底部やスラッジトラップを毎日点検してください。過剰な堆積は、処理液のバランス不良や汚染が過度であることを示している可能性があります。

- すすぎ工程の導電率チェック: リン酸処理後は、すすぎ工程の水が清潔で導電率が低くなっている必要があります。導電率が高い場合は、薬品の持ち出しや不十分なすすぎが原因である可能性があり、これにより下流工程に影響が出る場合があります。 リン酸皮膜 品質を確保するために、複数のスクリーニングプロセスを経ます。

- 浴中時間の記録: 各部品が処理液中に浸漬している時間を記録してください。一定の滞留時間を維持することで、均一な皮膜厚さと結晶構造を確保できます。

| 日付/シフト | タンクID | 温度 | 遊離/全酸 | 加速剤 | スラッジの観察 | すすぎ水の導電率 | 追加装備 | 備考 | イニシャル |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 AM | フォス-1 | 185°F | 6.0/1.0 | わかった | ライト | 低 | なし | — | JS |

補充および引き出し制御

どのようにして処理液を最適な状態に保ちますか?滴定結果、生産速度、および皮膜外観品質に基づいて濃縮物を添加してください。遊離酸または全酸が目標値を下回った場合は、それぞれ適切な リン酸処理薬品 を追加してください。不均一または薄い皮膜が見られる場合は、温度の低下や過剰な引き出し(部品がタンクから多すぎる溶液を持ち出す現象)を確認してください。自動薬品供給システムは役立ちますが、変更内容を記録し傾向を注視すれば、手動での調整でも十分対応可能です。補充とは単に量を増やすことではなく、あなたの リン酸皮膜処理プロセス .

汚染源とその兆候

最も管理の行き届いた処理液であっても、汚染の影響を受ける可能性があります。以下のような原因に注意してください。

- 前処理工程での不十分な洗浄により残留する油分 鉄系リン酸前処理

- 沈殿して化学バランスを乱す可能性のある硬水塩類

- 以前の工程から混入する鋼粉や微粒子

- 上流工程の薬品や互換性のない洗浄剤による交差汚染

タンクの定期点検と清掃を実施し、汚染を抑制するためにサプライヤーの指示に従って定期的なバス交換を行ってください。コーティング外観に急激な変化(ムラ、色の違い、過剰なスラッジなど)が見られた場合は、直ちに原因を調査してください。記録簿への継続的な記入とトレンド分析により、問題が製品に影響を及ぼす前に発見できます。 リン酸処理鋼材 生産量

工程管理とコーティング品質の関連

なぜこれほどまでに努力する必要があるのでしょうか?それは、厳密な工程管理が均一な皮膜形態、信頼性の高い リン酸皮膜 性能を実現し、塗装や成形などの後工程で予期せぬ問題が発生するのを防ぐからです。部品のロットを塗装工程に送ったところ、密着不良や仕上がりのムラが生じたと想像してみてください。その根本原因は、多くの場合、 リン酸皮膜処理プロセス の工程で見逃されたパラメータにさかのぼることができます。上記のチェックリストと浴槽記録を活用すれば、すべてのロットを成功に導く最良の機会を得られます。

次のステップに進む準備はできていますか?次回は、検査受入基準と文書テンプレートについて説明します。これにより、品質を確実に確認し、常にプロセスを適切な軌道に乗せておくことができます。

信頼性の高いリン酸皮膜品質のための検査受入および文書テンプレート

受入基準(ライターが採用できるもの)

リン酸処理ラインを管理している際、どうすれば リン酸皮膜処理済み 部品が毎回期待通りの品質であることを確認できるでしょうか?明確で実行可能な受入基準があれば、結果は大きく改善されます。以下は、あらゆる 鋼材へのリン酸皮膜処理 または アルミ材へのリン酸皮膜処理 応用:

| 属性 | 受け入れ基準 | 試験方法/参照基準 |

|---|---|---|

| 外観 | 均一なマット仕上げ、露出部分なし、スムット(残留物)や白いしみなし、色調の一貫性(鋼材の場合、仕様に従い灰色から黒色) | 50ルーメン/平方フィート以上の照明下での目視検査 2(538 ルクス)。TT-C-490H、3.5.1を参照 |

| 接着力 | テープで剥離される塗膜が5%未満。最低4B評価(テープ試験) | ASTM D3359(格子模様/テープ法);TT-C-490H、3.5.6 |

| 塗膜重量/厚さ | サプライヤー/契約範囲内(例:リン酸亜鉛処理では一般的に1.1~11.8 g/m²、リン酸鉄処理では0.2~1.0 g/m²) | TT-C-490H、A.4.5~A.4.9またはMIL-DTL-16232G、4.7.3に従って剥離/重量測定 |

| 清潔さ | ウォーターブレイクなし(水が均一に広がる);目に見える汚れや腐食なし | ASTM F21/F22(ウォーターブレイク試験);TT-C-490H、3.3.1、4.7.3.1 |

| 後処理(必要に応じて) | 指定されたシーラー/油剤の存在;過剰な残留物なし | 視覚的・触覚的;サプライヤー工程表 |

検査方法とサンプリング:実践的な品質保証計画

複雑に聞こえますか?以下は、大量生産ラインであれ特殊ロット工程であれ、堅牢な検査計画を立てるために役立つチェックリストです。 リン酸処理 部品について、以下の通りです。

- ロットの定義: 基材、コーティングの種類、および工程バッチまたはシフトごとにグループ化(TT-C-490H, 4.3.2 参照)。

- サンプリングサイズ: 内部品質計画に従ってください。一般的には、各バッチまたは1日当たりの生産量に対して少なくとも2点の試験片を採取します。

- 皮膜重量試験: TT-C-490H A.4.5~A.4.9 または MIL-DTL-16232G 4.7.3 に従い、テスト用の試験片を剥離して重量測定を行います。

- 接着テスト: 塗装適用後は、クロスハッチテープ試験(ASTM D3359)を実施してください。また、 鉄系リン酸皮膜処理 については、塗膜が剥離または剥片状にならないことを確認してください。

- 耐腐食性: 耐塩水噴霧試験(ASTM B117)またはサイクリック腐食試験(GMW14872)は、契約書または図面に規定された通りに実施すること。

- 文書保管: TT-C-490Hの6.13に従い、各ロットごとの試験結果、浴槽記録、および検査記録を保存してください。

〜用 アルミ材へのリン酸皮膜処理 アルミニウム専用の試験パネルおよびMIL-DTL-5541またはTT-C-490Hの要求事項を使用し、逸脱事項や特別な工程手順をすべて記録してください。

契約書および図面のための仕様記述例

次回の発注書または図面で即座に使用できる条項が必要ですか?以下は、鋼鉄系リン酸皮膜処理その他の一般的な用途に応じてカスタマイズ可能なテンプレートです:

炭素鋼またはアルミニウム部品の塗装下地として適したリン酸盐変成処理を施すこと。工程には、洗浄、水洗い、変成処理、水洗い、(指定されていれば)後処理、乾燥を含める。図面に指定されている場合は、鉄系または亜鉛系リン酸盐を使用すること。皮膜外観は均一で、スムット(残留物)や未処理部分がないこと。適用されるASTM/ISO規格に従って皮膜重量および密着性を確認すること。各ロットごとの工程管理および検査記録を保持すること。

工程および受入基準に関する参照規格:ASTM D3359(密着性)、ASTM B117(塩水噴霧試験)、TT-C-490H、またはMIL-DTL-16232G (詳細はTT-C-490Hを参照) .

ロット記録および品質保証文書テンプレート

規制遵守およびトラブルシューティングにおいて、整理整頓が鍵となります。以下は、各処理バッチで導入可能なシンプルなロット記録テーブルです。 リン酸皮膜処理済み 部品:

| 作業指示書 | 部品番号 | 基板 | 工程ルート | タンクID | 時間(開始/終了) | 操作者 | 結果/測定値 | 配置 | 不適合対応措置 |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | スチール | 鉄系リン酸/スプレー | P1, R1 | 08:00–09:30 | JD | 皮膜重量:3.2 g/m 2;付着性:4B;外観:合格 | 受理されました | — |

より包括的な品質保証を行うには、環境条件、特別な手順、またはデジタル写真のリンクなどの項目を追加できます。また、 リン酸処理 アルミニウムの場合、工程の逸脱や特別な試験結果があれば記録してください。

これらのテンプレートを採用し、公認の規格を参照することで、検査プロセスを合理化し、監査を迅速化し、すべての製品が 鋼材へのリン酸皮膜処理 またはアルミ部品が顧客の期待に応えているか確認します。次に、トラブルシューティングについて説明します。これにより、欠陥をすばやく診断して修正し、工程を順調に進められるようになります。

鋼材のリン酸処理における欠陥のトラブルシューティングと是正措置

外観からの欠陥診断

リン酸処理ラインを運転していると、経験豊富なオペレーターでも予期しない問題に遭遇することがあります。たとえば、斑状の被膜、異常な色、塗料が付着しないなどです。心当たりがありますか?これらの症状が何を意味しているかを明らかにし、自信を持って一貫性のある方法で リン酸処理 鋼部品を処理できるようにしましょう。以下は、一般的な欠陥を診断、修正および防止するために使用できる実用的なトラブルシューティング表です。 鋼材のリン酸処理 と マンガン系リン酸皮膜処理 ライン。

| 症状 | 可能性のある原因 | 是正措置 | 予防 措置 |

|---|---|---|---|

| 斑状または露出した部分 | 洗浄不良(油・錆)、酸度が低い、アクセルレーターの消耗、処理時間短縮、温度が低い | 部品を再洗浄し、供給業者の滴定値に基づいて浴の化学成分を確認・調整し、時間・温度を上げ、活性化工程を最適化する | 洗浄効果を検証し、滴定および浴管理スケジュールを厳格化し、適切な活性化浴を維持する |

| ざらついた砂のような質感、密着性が弱い | 古くなった処理液(スラッジ量が多い)、遊離酸が高い、処理時間が長すぎる、結晶粒が粗大化 | スラッジを除去し、酸比率(FA/TA)を調整し、処理時間を短縮し、必要に応じて処理液を交換する | スラッジ含有量を監視し、FA/TAを供給業者の推奨範囲内に保ち、過剰処理を避ける |

| 白色の錆が急速に発生、塩水噴霧試験に不合格 | リン酸皮膜が薄い、封孔処理不十分、すすぎ工程の汚染(塩化物/硫酸塩) | 皮膜重量を増加(浴、時間、温度を調整)、後処理用封孔剤を適用、脱イオン水によるすすぎを使用 | 定期的にコーティング厚さを確認し、シーラーの塗布状況を検証し、すすぎ水の純度を確保する |

| 黒い/煤けたスムット;黄色または暗色の斑点 | 過剰エッチング、浴槽の汚染(重金属)、浴槽の過熱、すすぎ不良 | すすぎ液を更新し、浴槽温度を管理し、浴槽を純化(ろ過)し、酸洗後の中和およびすすぎを行う | すすぎ水の導電率の上限を厳守し、浴槽温度を監視し、汚染された水源の使用を避ける |

| 変色または不均一な結晶成長 | 浴槽の汚染、鉄分の過剰蓄積、沈殿物の増加 | 部分的な排水、ろ過処理、定期的なスラッジ除去 | ろ過装置の追加、スラッジ除去頻度の増加、鉄分の監視 2+レベル |

| 塗料の密着不良、ブリスター、剥離 | 残留油分、活性化不十分、すすぎ不良、厚すぎるまたは緩いリン酸皮膜 | 洗浄および活性化工程を監査し、ウォーターブレークのない表面を確認、りん酸処理を最適化(粗大な結晶を回避)、すすぎを改善 | 前処理工程を標準化、塗装までの時間を最小限に、十分なすすぎを確保 |

| 重度のスラッジ形成 | 高負荷、攪拌不足、酸化、酸洗からの鉄分持ち越し | 攪拌を強化、定期的なスラッジ除去を実施、鉄分含有量を管理 | ラックの角度/排水性を最適化、酸洗品質を維持、ろ過装置を設置 |

是正措置と予防

斑模様のある 黒色のリン酸皮膜を発見したと想像してみてください またはタンク底部に過剰なスラッジが蓄積していることに気づくかもしれません。次にすべきことは? 即時の問題をただ修正するのではなく、バッチ記録に根本原因を文書化し、補充ロジックを見直してください。繰り返し発生する多くの問題は、清掃工程の見落とし、浴槽の老朽化、または監視の不整合に起因しています。 リン酸皮膜処理 工程では、滴定スケジュールの厳格化、ウォーターブレイクテストの確認、適切な攪拌の確保により、予期せぬ問題の少ない部品を安定して得ることができます。 リン酸処理 予期せぬ問題の少ない部品

- 均一なマット仕上げ—光沢のある部分や露出した箇所がないこと

- 一貫した排水パターン—筋状の跡やしみ状の斑点がないこと

- ウォーターブレイクなし—水は表面全体に均等に広がるべきです

これらのサインは、プロセスが順調に進行していることを示しています。何か異常があれば、すみやかに対処してください:洗浄工程を見直し、浴液の化学成分を確認し、すすぎ工程を点検してください。慢性的な問題に対しては、数字を当て推量したりデータなしに調整を行ったりせず、サプライヤーの技術資料に記載された具体的な許容範囲を参照してください。

欠陥と上流工程の原因との関連付け

トラブルシューティングは、探偵活動だと考えてください。たとえば、 マンガン系リン酸皮膜処理 後に塗膜の密着性が悪い場合、工程を遡って確認します:洗浄工程は有効でしたか?アクティベーションおよびすすぎの品質を確認しましたか?バスの薬品管理は適切でしたか?多くの場合、欠陥の根本原因は上流にあります。症状と原因を体系的に追跡することで、同じ問題を繰り返さず、バッチごとに高品質な仕上げを維持できます。

このトラブルシューティング手法を用いることで、あなたの 鋼材のリン酸処理 と 黒色のリン酸皮膜を発見したと想像してみてください オペレーションを円滑に維持できます。次に、自動車向け認定を取得したリン酸処理プロバイダーの選定およびパートナーシップの結び方についてご案内します。これにより、すべての部品が最終工程に万全の状態で臨めるようになります。

自動車用リン酸処理のパートナー選び

自動車部品のリン酸処理を外部委託する最適なタイミング

新しい自動車プロジェクトを立ち上げていると想像してください。厳しい納期、厳格な仕様、そして誤りの許されない環境です。リン酸処理工程を外部委託するタイミングはいつでしょうか?その答えは、生産規模、品質要件、および自社内のラインが自動車業界の基準を満たす一貫した結果を出せるかどうかにかかっています。IATF 16949認証の取得、スタンピングと表面処理の統合、あるいは試作・量産における迅速なターンアラウンドが必要であれば、専門のパートナーが確実に目標達成までサポートできます。

自動車対応可能なパートナーに確認すべきこと

複雑に聞こえますか?実はそうではありません。自動車用金属部品向けの信頼できるリン酸処理プロバイダーを探す際に、必ず確認すべき質問と重要な基準を以下にチェックリスト形式でご紹介します。

- 認証: プロバイダーは自動車品質マネジメントのためのIATF 16949認証を取得していますか?

- 統合された機能: スタンピング、機械加工、リン酸処理、および仕上げ工程での粉体塗装まで、一貫した工程で対応可能ですか?

- プロセス制御: 彼らはどのように浴槽の化学成分、コーティング重量を監視し、工程記録を維持しているか?

- PPAP/トレーサビリティ: 彼らは完全な生産部品承認プロセス(PPAP)文書およびロット単位のトレーサビリティを提供しているか?

- 塗装ラインとの互換性: 彼らのリン酸皮膜処理は、下流の塗料または粉体塗装ラインとシームレスに統合されるか?

- 試作運転: 資格取得のためにパイロット生産ロットや検証用サンプルは利用可能か?

- 検査および試験報告書: 付着性、耐腐食性および均一性の試験データ(ASTM/ISO)を確認できるか?

- 納期対応と柔軟性: 彼らは設計変更や緊急注文にどれほど迅速に対応できるでしょうか?

サプライヤー候補リストの作成:検討すべき相手は?

自動車用リン酸処理サービスの候補リストを作成する方法を以下に示します。地元およびグローバルな選択肢の両方を念頭に置いて、堅牢な品質管理体制、高度な工程統合、自動車業界への納品実績を持つサプライヤーから検討を始めてください。

| プロバイダー | 主要な強み | 認証 | 一般的な自動車関連対応能力 |

|---|---|---|---|

| シャオイの自動車用金属リン酸処理サービス | カスタムリン酸処理、仕上げ工程での粉体塗装、スタンピング/機械加工/仕上げまでの一貫生産、迅速な試作対応 | IATF 16949 | シャーシ、ブッシュ、ブラケット、量産、小ロット生産、試作 |

| クリーブランド・フォスフェーティング | 自動車および工業用リン酸処理、現地サポート | ISO 9001、業界特化型 | ボディーパネル、ファスナー、OEM部品 |

| Parker Rust Proof of Cleveland | 従来型のリン酸処理、Parker Rust Proof、油剤およびワックス仕上げ | 業界固有の | ファスナー、ハードウェア、シャーシ |

| American Metal Coatings | 大量生産向け仕上げラインでの粉体塗装、亜鉛およびマンガン系リン酸処理、電着塗装 | ISO 9001 | 自動車、家電、重機 |

リン酸処理の種類と用途の適正なマッチング

すべてのプロジェクトに同じリン酸処理が必要というわけではありません。ボディーパネルやブラケットにおける塗膜密着性や防錆性能を高めるには、一般的に亜鉛系リン酸処理が適しています。一方、ファスナーやギア、ブッシュなどに潤滑性または初期摩耗保護が必要な場合は、マンガン系リン酸処理が賢明な選択です。量産化の前に必ずパイロットロットで検証を行い、仕上げラインでの粉体塗装との適合性、塗膜密着性、防錆試験結果を確認してください。

適切なリン酸処理パートナーを選ぶ際には、価格以上の要素が重要です。実績のある品質管理システム、統合された表面処理能力、および実際の要件に合わせたサンプルロットの実施に積極的な企業を選ぶようにしましょう。

この体系的なアプローチを採用することで、プレス加工から最終工程での粉体塗装まで、自動車部品に関わるあらゆる後続工程における予期せぬ問題を最小限に抑え、確実に準備を進めることができます。ショウイの包括的なサービス(迅速なプロトタイピングや自動車向けカスタムリン酸処理を含む)の詳細については、その サービスページ をご覧ください。プロジェクトのニーズに最も適したパートナーを見つけるために、常に競争力のある見積もりと試運転を依頼してください。

リン酸処理に関するよくある質問

1. リン酸処理の目的は何ですか?

リン酸処理は、鋼材や他の金属の表面を結晶性のリン酸塩層に変化させ、耐腐食性を高め、塗料の密着性を改善し、摩耗を低減します。自動車、ファスナー、家電業界で広く使用されており、コーティングの耐久性と性能向上に貢献しています。

2. リン酸処理にはどのような種類がありますか?

主な種類には、鉄系リン酸処理、亜鉛系リン酸処理、マンガン系リン酸処理があります。鉄系リン酸処理は基本的な塗装下地としてコスト効率が良く、亜鉛系リン酸処理は優れた耐腐食性と塗料密着性を提供し、マンガン系リン酸処理はギアやファスナーなどの潤滑性や耐摩耗性が求められる用途に適しています。

3. リン酸処理の工程はどのようになっていますか?

リン酸処理(またはリン酸処理工程)は、金属の洗浄、リン酸溶液の塗布(浸漬または噴霧)、水洗い、そして場合によっては表面の封孔処理を含みます。これにより均一なリン酸塩皮膜が形成され、塗装やその他の処理のための金属表面が準備されます。

4. リン酸処理は鋼以外の金属にも使用できますか?

はい、リン酸処理は最も一般的に炭素鋼および低合金鋼に施されますが、アルミニウムや亜鉛めっき鋼に対しても効果的なリン酸皮膜を形成できる特殊な薬品が存在するため、さまざまな産業分野での応用が広がっています。

5. 適切なリン酸皮膜の種類を選ぶにはどうすればよいですか?

選択は部品の用途と使用環境によります。緩和された環境や塗装下地には鉄系リン酸処理を、耐食性と塗料密着性の向上には亜鉛系リン酸処理を、潤滑性または摩耗対策が必要な部品にはマンガン系リン酸処理を使用します。適任のサプライヤーに相談することで、ニーズに最適な処理法を選定できます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——