陽極酸化アルミニウムとは?プロセス、種類、耐久性のある色合い

陽極酸化アルミニウムとは?

陽極酸化アルミニウムの簡単な定義

「陽極酸化アルミニウムとは、電気化学的に処理されたアルミニウムであり、金属自体の一部である耐久性が高く、腐食に強い酸化皮膜を形成したもので、単なる表面コーティングではありません。」

複雑に聞こえますか? よく見てみましょう。洗練されたノートパソコン、モダンなビルの外壁、傷がつきにくい調理器具の表面を見て、なぜこれほど美しくて長持ちするのかと疑問に思ったことはありませんか? おそらくそれらはすべて陽極酸化アルミニウム製です。しかし実際のところ、陽極酸化アルミニウムとは一体何でしょうか? 平たく言えば、通常のアルミニウムを アノジス プロセス—金属の表面を保護的で装飾的かつ高機能な層に変える制御された酸化処理—によって変化させたものです。

陽極酸化アルミニウムの主な利点

- 耐腐食性: 陽極酸化層はアルミニウムを湿気や化学物質から保護し、錆びや劣化を防ぎます。処理されていないアルミニウムとは異なり、陽極酸化アルミニウムは過酷な環境下でも変色(パティナ)したり劣化したりしません。

- 摩耗抵抗性: 陽極酸化アルミニウムは生のアルミニウムよりも最大で3倍の硬度があり、傷や摩耗に対して非常に強くなります。

- カラーバリエーション: 陽極酸化層の多孔質構造は、自然な銀色から金色、黒、ブロンズ、カスタムカラーまで幅広い色で染色できます。これらの色は表面に一体化しており、剥がれたり割れたり、はがれ落ちることはありません。

- 軽量かつ高強度: 陽極酸化アルミニウムはステンレス鋼や銅と比べて約60%軽量ですが、優れた強度を維持しているため、重量が重要な用途に最適です。

- 環境に優しい 再生可能: アルミニウムは100%リサイクル可能であり、多くの仕上げ方法と比較して、陽極酸化処理は環境にやさしいプロセスです。

陽極酸化アルミニウムはどのように製造されるのですか?

通常のアルミニウムを特別な浴液に浸し、電流を通すことを想像してみてください。これにより、電解液中の酸素がアルミニウム表面と結合して、組織化された微細な酸化層が成長するという「 アノジス 」というプロセスが発生します。この層は金属の上に塗布される塗料やめっきとは異なり、アルミニウム自体の一部となります。その結果、耐久性があり、美しく、長持ちする仕上げが得られます。

陽極酸化処理と塗装・めっきの違い

| 方法 | 層の形成方法 | 一般的な厚さ* | 耐久性 |

|---|---|---|---|

| アノジス | 基材のアルミニウムから酸化層が成長(被膜は付加されるのではなく、一体形成される) | 2.5–50.8 μm (0.0001–0.002 in.) | 剥離、破片化、はがれなどが起こらず、高い摩耗および腐食耐性を持つ |

| ペイント | 有機コーティングが金属表面に塗布される | 種類によって異なるが、一般的に陽極酸化処理よりも厚くなる | へこみ、傷、はがれの可能性あり。現場での修理が可能 |

| 塗装 | 上部に金属層を堆積(例:ニッケル、クロム) | プロセスによって異なる | はがれや剥離の可能性あり。装飾性または腐食抵抗性を持つ場合がある |

したがって、比較する際には 陽極酸化アルミニウムとアルミニウム (無処理、未処理)の場合、陽極酸化処理された金属の方がより頑丈で、美しく、耐環境性もはるかに優れていることに気づくでしょう。

電子機器から建築まで、さまざまな用途

実際の生活で陽極酸化またはアノダイズドアルミニウムはどこで見つかるでしょうか?答えはいたるところです!その耐久性とデザインの柔軟性を兼ね備えた特徴から、以下のような分野でよく使われる素材となっています。

- ラップトップ、スマートフォン、電子機器外装(傷防止および外観向上のため)

- 建築用パネル、カーテンウォール、建物の外装(耐候性と美しさのため)

- 自動車のトリム、自転車のフレーム、および屋外用機器(軽量で強度が高く、腐食保護が必要な用途)

- キッチン家電、調理器具、およびインテリア雑貨(お手入れが簡単で色あせしにくい素材として)

まとめると、陽極酸化処理されたアルミニウムは単なる表面処理ではなく、産業用機械からスマートフォンまで、あらゆる製品の性能とデザイン性を高める変革なのです。

アルマイト処理プロセスによってアルミニウムが耐久性がありカラフルな表面に変わる仕組み

アルマイト処理中に何が起こるのか?

アルミニウムをどのように処理すれば、丈夫で美しくなるのか気になったことはありませんか?その秘密は、段階的な電気化学的変化にあります。建築用パネルからスマートフォンのボディまで、メーカーが使用しているアルマイト処理の基本的な工程を以下に簡単に紹介します。

- 洗浄および脱酸素処理 :アルミニウム部品はまず加熱されたアルカリ性洗剤(約63℃)で洗浄され、油分や汚染物質を除去します。次に水洗いを行い、多くの場合、苛性ソーダ浴でエッチング処理を施し、表面に均一なマット仕上げを付与します。その後、酸性溶液によるデスミュッティング工程を行い、不要な合金粒子を除去します。

- 治具取り付け(ラッキング): 清浄化された部品は、陽極酸化処理中に確実な電気接続と均一な露出を確保するために、ラックに取り付けられます。

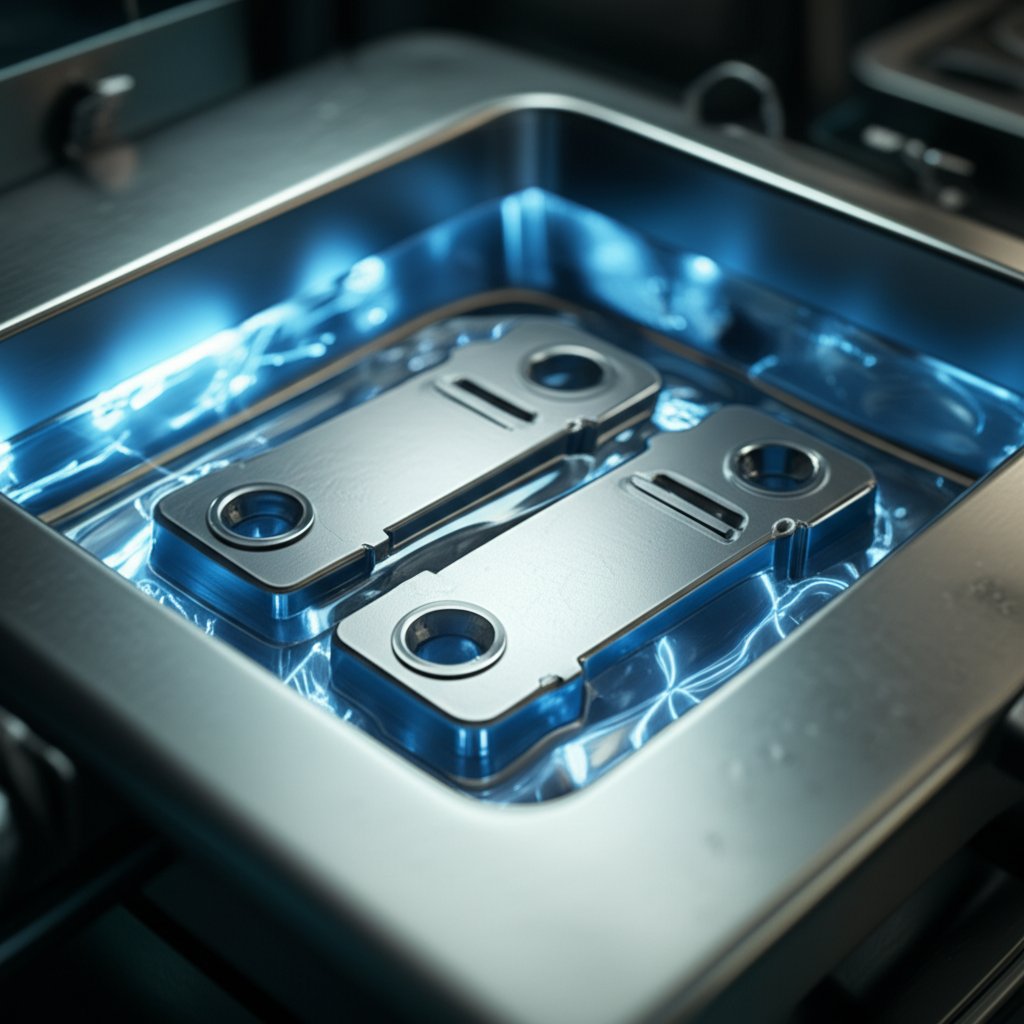

- 酸電解液中での陽極酸化: ラックに取り付けられたアルミニウムは、一般的に約15%の濃度の硫酸を用いた酸電解液浴に浸されます。直流(DC)が印加され、アルミニウムがアノード(正極)、タンクがカソード(負極)となります。このことから 陽極酸化 という用語が生じています:部品がアノードとなるためです。

- 細孔形成と酸化皮膜の成長: 電流が流れると、電解液中の負に帯電した酸素イオン(アニオン)がアルミニウム表面に向かって移動し、厚くて多孔質のアルミニウム酸化皮膜を形成します。微視的なレベルでは、この酸化皮膜はアルミニウム表面から外側へ、わずかに内側へも成長し、後に染料や着色剤を取り込むことのできる垂直な細孔ネットワークを作り出します。

- 任意の着色: 色付きを希望する場合、部品を染料浴に浸してさまざまな色で着色するか、電解着色用の金属塩溶液(ブロンズ色や黒など)に浸して処理します。染料または金属イオンが酸化皮膜の開いた細孔に入り込み、鮮やかで退色しにくい仕上げが得られます。

- 密封: 最後の重要な工程が封孔処理です。部品を熱い純水または化学的封孔剤に浸すことで、細孔が水和されて閉じられ、色が固定され、耐腐食性が大幅に向上します。封孔処理を行わないと、汚れが生じたり耐久性が低下したりする可能性があります。

陽極酸化の科学:陽極酸化処理とはどのように機能するのか?

アルミニウムを白紙のキャンバスだと想像してください。酸浴中に電圧をかけると、イオンが動き始めます。溶液由来の負に帯電した酸素イオンが、正に帯電したアルミニウムに向かって移動し、そこで結合して酸化アルミニウム(Al 2O 3)を形成します。この酸化層は、単に表面に存在するだけでなく、基材金属自体から成長している点で特徴があります。その結果、塗装やめっきとは異なり、アルミニウム本体に一体となった硬くて密着性の高い表面が得られます。

顕微鏡レベルでは、陽極酸化処理された表面には無数の微細な垂直方向の孔(あな)が存在しています。これらの孔がプロセスの鍵であり、染料の吸収を可能にして、陽極酸化アルミニウムに特徴的な鮮やかで耐久性のある色合いを実現します。密封処理が施されると、これらの孔は閉じられ、仕上げ面は摩耗、腐食、退色に対して非常に高い耐性を持つようになります。

陽極酸化処理はアルミニウム自体から保護層を成長させることで、塗装のように剥がれることのない硬くて密着性の高い表面を作り出します。

工程管理が重要な理由:仕上げに影響を与える変数

陽極酸化処理の品質と特性は、いくつかの厳密に管理された変数に依存します。

- 電流密度: 電流を高めると酸化皮膜の厚さが増しますが、高すぎると焼けや欠陥が生じる可能性があります。

- 電解液の組成: 硫酸が最も一般的ですが、特殊用途ではクロム酸やホウ酸-硫酸が使用されます。

- 温度: 冷却された浴槽では一般により緻密で硬い被膜が得られますが、温かい浴槽では処理速度が速まりますが硬度が低下する場合があります。

- 時間: 陽極酸化時間を長くすると皮膜の厚さと色の深さが増しますが、時間が長すぎると効果が頭打ちになります。

これらのパラメータを調整することで、製造業者は特定のニーズに応じて陽極酸化処理を最適化できます。装飾用の薄い層でも、産業用の厚くて耐摩耗性の高い仕上げでも可能です。例えば、一般的な陽極酸化皮膜の厚さは8~16μmですが、ハードコート仕上げでは最大50μmまで到達できます。

細孔の形成、染料の吸収、および封孔:仕上げの最終工程

酸化皮膜が形成された後、その多孔性が陽極酸化アルミニウムを非常に多用途なものにしています。開いた細孔は染料を深く吸収し、剥がれたり擦れたりしない色合いを実現します。最後の工程は封孔処理であり、沸騰水、酢酸ニッケル、またはその他の方法によってこれらの細孔を閉じ、変化を完成させます。

陽極酸化の技術的側面についてさらに詳しく知りたいですか? Aluminum Anodizers Council bonnell Aluminumの技術ガイドを確認してみましょう。

陽極酸化処理の仕組みがわかったところで、さまざまな種類の陽極酸化が、幅広い用途に対してどのような性能および外観上の利点を提供するかを見ていきましょう。

陽極酸化の種類

タイプI、タイプII、タイプIII:それぞれの陽極酸化タイプの違いとは?

陽極酸化アルミニウムを指定する際には、主な 陽極酸化の種類 デザインと耐久性 費用のバランスをとれる鍵です 建築 装飾 に 透明 な 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 溶解 比較はこうです

| タイプ | 典型的な使用事例 | 色の付いた | 耐摩耗性 | 防錆性能 | 封印 の 慣習 |

|---|---|---|---|---|---|

| タイプI (クロム酸) | 機体,敏感な組成物,最小限の次元変化 | 限定 (通常は透明性のあるアンオード化) | 適度 | 薄いコーティングに適しています | 通常は密閉 |

| タイプII (硫酸) | 建築品,消費品,電子機器 | 優れた (透明なアンロード仕上げまたは色付け,黒色アンロードを含む多くの色) | 良好 | 良く,特に密閉されたとき | 典型的には色保持と腐食耐性のために密封されている |

| タイプIII (ハードコート/ハードアンオジス) | 工業用,軍事用,自動車用,重量耐用部品 | 限定 (通常は濃灰色から黒色までアンロード) | 優れた (工具鋼よりも硬い) | 厳しい環境でも優れている | 耐磨性のために密封されていない場合が多い.二色化密封可能 |

どの 種類 の 溶解 剤 が 適切 です か

- タイプI (クロム酸): 材料の蓄積が最小限で,コーティングは通常,透明なアンオード化状態のままである航空宇宙や繊細な部品に最適です. 厳格な許容が不可欠な 組み立てに最適です

- タイプII (硫酸): 装飾用や一般用途の最も一般的な選択 透明なアノジスアルミウム 窓枠や電子機器や消費品などです 適度な耐磨性や耐腐蝕性のある色や透明なアンロジス仕上げを望む場合です 建築や設計の応用で広く使用されています

- タイプIII (ハードコート/ハードアノジス): 工業用,軍事用,または自動車用部品では,最大耐久性,磨損耐性,および保護を要求します. 例えば水力シリンダー,ギア,または銃器部品です. 仕上げは通常濃灰色から黒色まで,タイプIIよりも厚く,硬く,より保温性があります. 硬いアンロイドアルミンは,炊飯器や高性能機械にも使用されています.

塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装 塗装

規格はMIL-A-8625:業界標準に準拠する

製造業者や購入者はしばしば参照 標準化された アノジスアルミの仕様書を書くとき この広く採用されている軍事仕様書では,6種類のアンオジスと2つのクラスに対する要件を概説しています. 商業用・工業用図のほとんどは,以下を意味する.

- タイプI (クロム酸) タイプII (硫酸) と タイプ III (低温で硬層/硫酸)

- クラス1 (塗り替え/透明アンオード化) と クラス2 (染色)

- 塗装重量,耐腐蝕性,外見,粘着性に関する試験および承認基準

例えば,MIL-A-8625の規定により,II型,クラス1の透明アンオードアルミニウムを指定することで,耐久性が証明された透明アンオード仕上げが保証される. 色の付いた部品が必要なら,例えば黒色アノジスされた建築装飾品は,MIL-A-8625に従ってタイプII,クラス2で黒色に染めています. 耐磨性や耐腐蝕性最大化のために,MIL-A-8625の基準で,硬いアンオードアルミの3型を入力してください. 最新の標準を常に確認するか,最高のフィットのためにあなたのアンオダイザーと相談 (アルミアノジザーズ・カウンシル) .

現実 の 選択 の 例

- 装飾用・窓枠: タイプII 透明なアンロジス 完成品 鮮やかな金属型

- 屋外用または船舶用ハードウェア: タイプIIまたはIII,着用/腐食の必要に応じて染色または透明

- 工業用機械: 最大強度のために,III型硬化アルミニウム

次に、色付けと封孔処理の選択が陽極酸化アルミニウム部品の性能と外観にどのように影響するかについて詳しく見ていきます。

長持ちするカラー染色オプションと封孔処理の決定

着色方法:無色透明からブラック、シャンパン、さらにその先まで

陽極酸化アルミニウムを選ぶとき、単に金属を選んでいるのではなく、デザインの要求に応じて控えめにも大胆にもなる仕上げを決めていることになります。しかし、自然な銀色から濃厚な ブラック陽極酸化アルミニウム 、あるいはソフトなシャンパン色の陽極酸化仕上げへとどうやって変化させるのでしょうか?それはすべて着色方法とアノード皮膜の封孔方法によって決まります。

陽極酸化アルミニウムを着色する主な方法には次の3つがあります。

- 無色陽極酸化: 染料は使用しません。透明の酸化皮膜により、アルミニウム本来の金属光沢が保たれます。建築用トリムやエレクトロニクス製品など、洗練されたモダンな外観が好まれる分野で人気があります。

- 染色: 陽極酸化処理後、多孔質の酸化皮膜を染料浴に浸します。染料が細孔に浸透することで、金色や青銅色から青、赤、黒まで、鮮やかな陽極酸化アルミニウムの色合いが生まれます。その後、封孔処理を行うことで、これらの色が固定され、美観と耐久性の両方を実現します。

- 電解着色: 二工程着色とも呼ばれるこのプロセスでは、電流を使用して金属塩(一般的にはスズ、コバルト、またはニッケル)を酸化皮膜内に析出させます。その結果得られるのは、青銅色から黒色帯にかけての濃厚で退色しにくい色調や、シャンパン陽極酸化のような特徴的な仕上げです。このプロセスは着色時に被処理物が陰極となることから、 電解着色陽極酸化アルミニウムカソードまたはアノード と呼ばれることもあります。

しかし、どの方法が最適でしょうか?それは用途によって異なります。染色はアルマイト処理において最も幅広いカラーバリエーションを提供しますが、赤や青などの鮮やかな色は、紫外線による退色を受けやすいという欠点があります。一方、電解着色は優れた耐紫外線性を実現するため、色あせ防止が重要な屋外や建築用途に最適です。

封孔処理の選択肢:耐久性と色牢度の鍵

着色後、次の重要な工程は封孔処理です。なぜなら、陽極酸化皮膜には開いた多孔質構造があり、染料を吸収するには最適ですが、そのままでは汚れや腐食の影響を受けやすくなるからです。封孔処理によりこれらの細孔を閉じることで、色を固定し、環境に対する耐性を最大限に高めます。

一般的な封孔処理方法には以下のようなものがあります。

- 沸騰水封孔処理: 最も伝統的な方法です。部品を沸騰直前の脱イオン水中に浸漬することで、酸化物を水和アルミナ(ベーマイト)に変換し、これが膨張して細孔を閉じます。

- 酢酸ニッケル封孔処理: 低温で機能する化学的シール材であり、特に染色仕上げに対して効果的で、優れた耐腐食性と色保持性を提供します。

- コールドシーリング: 常温で特殊な化学薬品を使用して孔にフィラーを析出させる方法です。この方法はより迅速でエネルギー効率が良いですが、過酷な環境下ではやや耐久性が低下する可能性があります。

- 有機コーティングシーリング: 追加の耐摩耗性または装飾性が求められる用途では、陽極酸化処理された表面に透明な樹脂またはラッカーを塗布できます。

シールの品質がすべてを左右します。シール処理されていない、または不十分にシールされた陽極酸化アルミニウムは、特に屋外や海洋環境において、変色したり、腐食したり、光沢を失う速度が著しく速くなります。

選定ガイド:使用目的に応じた色とシーリングの適正な組み合わせ

ご自身のプロジェクトに最適な組み合わせが分からない場合ですか?以下の表を使用して、陽極酸化アルミニウムの使用場所や使用方法に基づき、色とシーリングの選択肢を比較検討してください。また、業界標準の検証試験(例: AAMA 611 シール試験 と ASTM B 136 AAMA 611 摩擦試験 —耐久性のある仕上げを確実に得られるようにするためです。

| ケース | 着色方法 | 密封方法 | 推奨試験 |

|---|---|---|---|

| 屋内装飾(家具、備品) | 染色(陽極酸化アルミニウムの幅広い色調) | 温水または酢酸ニッケル | ASTM B 136 AAMA 611 摩擦試験 |

| 屋外建築(外壁、窓枠) | 電解着色(シャンパン陽極酸化、ブラック陽極酸化アルミニウム) | 高温の水またはニッケル酢酸塩。高品質な封孔処理を優先 | AAMA 611 封孔試験、腐食に対するASTM B 117 |

| 機械/産業用(装置、工具) | 染色または電解着色(通常は耐久性のために濃い色調) | ニッケル酢酸塩または冷間封孔(効率性のため) | ASTM B 136 AAMA 611、摩耗試験 |

建築プロジェクトにおいては、 AAMA 611 規格が陽極酸化皮膜仕上げの仕様および試験、すなわち封孔品質や色調均一性に関する主要な参照基準となる。

見た目が最も良い色が必ずしも最も耐久性があるとは限らない。長期的な性能は、しばしば封孔品質によって決まる。

要するに、常にあなたの用途の要求に応じて アルミニウムの陽極酸化処理の色 および封孔方法を適切に選択してください。屋外使用で退色防止が必要な場合は、電解着色と厳密な封孔処理が最適です。室内用製品の場合は、ほぼすべての色が可能ですが、封孔処理を省略しないでください。また、AAMA 611の封孔試験やASTM B 136などの試験は、仕上げが長期間にわたり耐久性を持つことを保証するものです。

次に、合金の選定と設計が陽極酸化皮膜にどのように影響するかを見てみましょう。次のセクションで、均一な色調と品質を実現する方法を探っていきます。

結果に影響を与える合金の選択と設計上の詳細

合金組成が陽極酸化外観に与える影響

陽極酸化アルミニウム板2枚が、同じ「ただのアルミニウム」から作られたとしても、なぜわずかに外観が異なるのかと思ったことはありませんか?その秘密は合金の組成にあります。すべてのアルミニウムが同じというわけではなく、それぞれの合金系列には異なる元素が含まれており、最終的な陽極酸化仕上げや色、耐食性に影響を与えます。均一で高品質な陽極酸化処理を実現するには、これらの違いを理解することが不可欠です。

| 合金シリーズ | 主な合金元素 | 一般的な陽極酸化仕上げの外観 | 色の一貫性 | 設計者への注意点 |

|---|---|---|---|---|

| 1XXX | 純度99%以上のアルミニウム | 透明感があるが柔らかく、ほとんどの用途では強度不足 | 良好 | 陽極酸化処理は可能だが、構造用途には限界がある |

| 2xxx | 銅 | 黄変色調、保護性能が低い | 不良 | 色の一致や外装用の陽極酸化アルミニウム板としては推奨されない |

| 3xxx | マンガン | 灰色または茶色の仕上げ | 色合わせが困難 | 塗装用途には最適ですが、陽極酸化処理用途には向いていません |

| 4xxx | シリコン | 濃い灰色で、すすけた外観 | 不良 | 保護性はあるが、外観は美しくない |

| 5xxx | マグネシウム | 強固で透明な酸化皮膜。陽極酸化仕上げに非常に適している | とてもいい | AQ(陽極酸化品質)基準において、建築用の陽極酸化アルミニウム板に最も推奨される |

| 6xxx | マグネシウムおよびシリコン | 透明で強固かつ美観性の高い仕上がり | 素晴らしい | 押出成形品および薄板金属に一般的。色合いの一致を最も良くするためには、6063(押出材)および5005(薄板)が推奨される |

| 7xxx | 亜鉛 | 透明であるが、亜鉛含有量が高い場合、茶色に変色する可能性がある | 変数 | 一部の用途には適している可能性があるが、色調の変化を確認する必要がある |

建築用や外観が重視される用途のほとんどにおいて、陽極酸化アルミニウムでは5xxx系および6xxx系合金が最適です。しかし、これらの系列の中でもすべての合金が同等というわけではなく、5005や6063のように「陽極酸化品質(AQ)」とされるものの方が、陽極酸化アルミニウム板として使用した際に最も均一な色合いが得られます

均一な色調と光沢を実現する設計

陽極酸化処理されたアルミニウム板で構成された壁を施工したところ、わずかな色の帯や光沢レベルの不一致が目立ってしまったと想像してみてください。こうした問題を回避するにはどうすればよいでしょうか? 一貫性は、合金種、熱処理状態(テンパー)、さらには材料のロット(製造バッチ)に至るまで、細心の管理から始まります。たとえどちらも6xxxシリーズに属していても、異なる合金やテンパーを混用すると、陽極酸化処理後に明らかな色の違いが生じることがあります。

- 1つのプロジェクトでは、同じ合金種とテンパーを使用してください。 最良の結果を得るためには、押出成形品には6063を、平らな陽極酸化アルミニウム板には5005を使用してください。

- すべての部品を同じロットから発注してください。 これによりロット間の変動が最小限に抑えられ、大規模な施工においても陽極酸化処理面が均一に仕上がります。

- 陽極酸化処理の範囲サンプルを依頼してください。 これらのサンプルは予想される色のばらつきを示しており、特にシャンパンやシルバーなどの明るい仕上げにおいて、現実的な期待値を設定するのに役立ちます。

- 曲げ加工や溶接は、陽極酸化処理の前に実施してください。 陽極酸化後の成形では、酸化皮膜に亀裂(「クラジング」)が生じる可能性があり、溶接部では局所的な変色を引き起こすことがあります。

表面処理および仕上げの均一性

陽極酸化処理前のアルミニウムの表面状態—ブラシ仕上げ、研磨、ビーズブラスト、または単なる圧延面など—は、最終的な外観に大きな影響を与えます。粗いまたは不均一な表面は、ムラのある陽極酸化仕上げを引き起こす可能性がありますが、滑らかで均一な前処理により、陽極酸化液が均等に結合し、色調と光沢が一貫した仕上がりになります。

一般的な機械的前処理方法には以下のものがあります:

- 研磨仕上げ: 粗さや欠陥を取り除き、マットまたはサテン仕上げを作り出します。

- 研磨: 鏡のような高光沢仕上げを実現し、装飾用途に最適です。

- バッフィング: 使用する化合物によって、マットから光沢仕上げまで、さまざまな仕上がりが得られます。

耐食性を確保するためには、低い表面粗さ(24 RA未満)が理想的です。これにより、陽極酸化皮膜が密着し、長期間持続します。

陽極酸化アルミニウム板および部品のための実用的な設計アドバイス

- すべての陽極酸化アルミニウム板および押出材について、正確な合金種と調質を指定してください。

- 色のばらつきを抑えるために、プロジェクト内のすべての材料を同じロットで統一してください。

- 陽極酸化処理の前に、希望する表面仕上げ(マット、ブラシ仕上げ、鏡面仕上げ)を明確にしてください。

- 特に大規模で目立つ箇所への施工では、範囲サンプルを使用して許容できる色の変動を明示してください。

- 陽極酸化処理後に欠陥が生じるのを防ぐため、成形および溶接工程は陽極酸化処理の前に完了させてください。

合金の選定、表面処理、ロットの一貫性に注意を払うことで、建築用の陽極酸化アルミニウム板でも製造用の精密部品でも、美しさと耐久性を兼ね備えた仕上がりが得られます。次に、陽極酸化処理が最高水準を満たすようにするために必要な工程ステップと品質管理チェックについて見ていきましょう。

陽極酸化アルミニウムの工程ステップと品質保証・検査ガイドライン

洗浄からシーリングまで:ステップバイステップの陽極酸化プロセス

陽極酸化処理されたアルミニウム製品を美しくかつ耐久性のあるものにするためには、一貫性があり品質重視のプロセスに従うことが不可欠です。素材のアルミニウムから完璧な陽極酸化仕上げができるまでに実際に何が行われているのか気になりますか?ここでは、入荷検査から最終包装までの実用的な陽極酸化処理の手順をステップごとにご紹介します。各工程は、よくある陽極酸化の欠陥を防ぎ、安定した結果を保証することを目的として設計されています。

- 入荷検査: すべてのアルミニウム部品について、表面の欠陥、汚染物質、機械的損傷がないか点検します。欠陥のない材料のみ次の工程に進みます。これにより、最終的な陽極酸化仕上げに不具合が生じるリスクを最小限に抑えます。

- アルカリ洗浄: アルカリ溶液で部品を洗浄し、油分、汚れ、残留物を除去します。次に十分な水洗いを行い、薬品の持ち込みを防ぎます。

- エッチング/脱酸素処理(必要に応じて): アルミニウムをエッチング浴(通常はアルカリ性)に浸して酸化物を除去し、均一なマット面を作成します。一部の合金では、酸性溶液による脱酸処理工程で残留する不純物を除去します。

- すすぎ段階: 複数回の水洗いにより、洗浄およびエッチングに使用した化学薬品が完全に除去され、後続工程での不要な反応を防ぎます。

- 陽極酸化処理: 部品をラックに取り付け、良好な電気接触が確保されるようにします。電解液(通常は硫酸)を含む陽極酸化槽に浸し、陽極酸化装置を使用して直流電流を印加します。このときアルミニウムはアノードとなり、ステンレス鋼などのカソードが回路を完成させます。所望の酸化皮膜の厚さと品質を得るため、電圧、電流密度、浴温を慎重に制御します。

- すすぎ: 陽極酸化直後に部品をすすぎ、表面から酸性の残留物を除去します。

- 染色/電解着色(任意): 色が必要な場合は、陽極酸化アルミニウムを染料浴または電解着色液に浸漬します。多孔質の酸化層が染料または金属塩を吸収し、鮮やかで長持ちする色を生成します。

- シール: 沸騰水または酢酸ニッケル溶液に浸すことで陽極酸化皮膜を封孔します。この工程により、皮膜中の細孔が水和されて閉鎖され、色が固定され、耐食性が最大限に高まります。

- 最終すすぎおよび乾燥: 残っている化学薬品を完全に洗い流した後、部品を完全に乾燥させます。

- パッケージ: 出荷または組立前には、完成品を汚染や機械的損傷から保護してください。

品質検査および受入基準

一貫した品質は偶然生まれるものではなく、プロセスのすべての段階に組み込まれています。以下は、自社内で陽極酸化装置を運用している場合でも、サプライヤーと協力している場合でも、各工程を監視・管理するために役立つ品質保証(QA)チェックリストです。

- 浴槽化学管理: 電解液の組成、pH、汚染レベルを定期的に測定・記録してください。仕様外の浴槽は、不均一な皮膜や陽極酸化欠陥を引き起こす可能性があります。

- 温度および電流の記録: 自動制御を使用して、プロセス全体におけるタンクの温度、電圧、および電流密度を監視します。これらの変動は、皮膜の厚さや色の均一性に影響を与える可能性があります。

- シール品質検査: AAMA 611 や ASTM B 136(染色抵抗性)などの業界標準を使用して、シール層の耐久性を評価し、密封の有効性を確認します。

- 皮膜厚さの測定: EN ISO 2360または同相当の規格に従い、複数の点で陽極酸化皮膜の厚さを測定します。建築用途では、受入基準で規定されているように、平均厚さが16~20 μm以上である必要があります。 (Aluprof) .

- 外観検査: 標準化された照明条件下で各部品を検査し、汚れ、腐食穴(ピッティング)、傷、色ムラなどを確認します。許容される外観は、所定の視距離(例:屋内使用では3m、屋外使用では5m)で見たときに均一で、目立つ欠陥がない状態です。

簡単な検査:アルミニウムが陽極酸化処理されているかを判断する方法

部品が本当に陽極酸化処理されているか不确定ですか?以下は、陽極酸化アルミニウムを塗装またはメッキ表面と区別するための、実用的で非破壊的な方法です。

| テスト/観察 | アルマイト加工アルミニウム | 塗装/メッキ |

|---|---|---|

| 視覚的な孔構造 | 拡大すると非常に微細で均一なテクスチャが見えることがある。色は層状ではなく、素材に一体となっている。 | 通常は滑らか、またはブラシ痕が見える。色あせや剥離の可能性がある。 |

| 電気伝導性 | 表面は非導電性(絶縁体)である。 | 塗装面は非導電性。メッキ面は使用金属により導電性を持つ場合がある。 |

| ドキュメント | 陽極酸化処理の工程詳細、膜厚、封孔方法を含むべきである。 | 塗装/メッキの仕様は、異なる規格および試験方法を参照する。 |

重要プロジェクトの場合、常にサプライヤーに工程記録および試験結果の提出を依頼してください。コーティング厚さやシール品質を確認する必要がある場合は、AAMA 611、ASTM B 136、またはEN ISO 2360などの公認規格を参照して対応してください。

「制御された段階的なプロセスと厳格な品質保証チェックこそが、陽極酸化処理における欠陥や仕上がりの不均一性に対して最も有効な防御手段です。」

自社の設備で高度な陽極酸化装置を使用している場合でも、経験豊富な業者と提携している場合でも、これらのベストプラクティスに従うことで、耐久性に優れたアルミニウム部品を製造できます。次に、密着性や耐久性を損なうことなく、陽極酸化表面に正しく塗装またはコーティングする方法について説明します。

陽極酸化アルミニウムへの正しい塗装・コーティング方法

陽極酸化アルミニウムを塗装すべきタイミング

陽極酸化アルミニウムに塗装できるのか、また実際にそれが現実的なのか疑問に思ったことはありますか?たとえば、色あせした古い陽極酸化窓枠がある場合や、金属部品を交換せずに新しいカラースキームに合わせたい場合などです。 陽極酸化アルミニウムの塗装 は困難ですが、適切な方法を用いれば確実に可能です。ポイントは、陽極酸化皮膜が硬く、化学的に安定しており、素地のアルミニウムよりもはるかに塗料との接着力が低いことを理解することです。つまり、表面処理が何より重要だということです。

接着を促進する表面処理

ほとんどすべてのものに耐えるように設計された表面に塗装しようとしている状況を想像してみてください。それが陽極酸化アルミニウムでの作業です。耐久性があり、長持ちする仕上がりを得るためには、 アルミコーティング 基本手順を 実行してください

- 清潔: まず脱脂処理を行います。溶剤洗浄または乳化性洗浄剤を使用して、油分、汚れ、その他の汚染物質を除去します。これにより、接着を妨げる物質が残らないようにします。 (APCA 表面処理ガイド) .

- 軽度の研磨または化学的前処理: 陽極酸化表面を320~400番のサンドペーパーで研磨し、表面を粗くして光沢のある酸化層を取り除くか、エッチング液を用いて適切なアンカー断面を形成します。この工程は極めて重要です。滑らかでエッチングされていない陽極酸化処理面には、塗料は十分に密着しません。

- スミュット除去(必要に応じて): サンドブラスト処理またはエッチング後、一部の合金は黒い残留物が発生することがあります。これを脱スラッジ剤で除去し、その後十分にすすぎ、乾燥させてください。

- 密着促進剤/プライマーの塗布: アルミニウムまたは陽極酸化皮膜専用のプライマーを使用してください。塗布方法および乾燥時間については、メーカーの技術資料(TDS)に従ってください。この工程により、硬質な陽極酸化表面と上塗り塗料との間に橋渡しが行われます。

- 上塗り塗装の施工: 選択した塗料または仕上げを、供給元の推奨に従って塗布してください。製品の取扱説明書に従い、完全に硬化させるまで待ちましょう。この工程を急いでしまうのは避けてください。

- 接着テスト: 部品を実使用する前に、塗料メーカーが推奨するクロスハッチ試験またはテープ試験を行い、密着性を確認してください。剥離や剥がれが見られる場合は、下準備工程を見直してください。

詳細なガイダンスについては、常に公式の下処理ガイドおよび塗料メーカーのデータシートを参照してください。これらの工程を省略したり、急いだりすると早期の塗膜劣化を招く可能性があります。最高級の塗料であっても、不十分に下処理された陽極酸化表面にはしっかりと付着しません。

陽極酸化処理済みアルミニウムへの塗装と無処理アルミニウムへの塗装の長所と短所

| 陽極酸化処理済みアルミニウムへの塗装 | 無処理アルミニウムへの塗装 | |

|---|---|---|

| 利点 |

|

|

| 欠点 |

|

|

アロジン と アノジス:絵画 に より 良い 種類 は?

アロジン (クロマート変換コーティング) は塗料の粘着性と電導性を向上させ,アノジス (anodise) は最大限の耐腐蝕性と耐久性を提供するが,特別な準備なしで塗装するのが困難である.

したがって、 アロジン vs アノジス ほら ほら 塗料の粘着と電気的連続性 (電子機器の接地など) が優先事項である場合,アルロジンはしばしば好ましいものです. 耐久性のある色彩の仕上げのために,アノイド化が最優先です.しかし,アノイドアルミニウムを塗る際には,追加の手順を踏む必要があります.

禁止事項 と 確認

- DO 敷き詰める前に 表面を徹底的に清掃し 荒らします

- DO 製造者が推奨するアルミやアノイド表面のプライマーと上層塗料を使用する.

- DO 部品を使用する前に粘着性を試験する.

- そうではない 塗料が固まるためには 砂塗りやエッチングを省く必要があります

- そうではない 腐食した層を塗り,取り去って再溶解し,必要に応じて金属を剥がす.

- そうではない すべてのコーティングが互換性があると仮定して TDS を確認し,疑いの場合はサプライヤーに相談してください.

まとめると、 アルミ塗装はできる? 溶解されたもの? 慎重に準備し,適切なプリマーと 方法的なアプローチで 古い建築の金属をリフレッシュするか パーツをカスタマイズするか,これらの手順に従うことで 素晴らしい外見と耐久性を確保できます. 次に,重要なプロジェクトのためのアノジスとダウンストリームプロセスを両方を処理できる製造パートナーを選択する方法について説明します.

品質 の 結果 を 得る ため に 溶解 剤 と 製造 業 の パートナー を 選べる の は どう です か

アノジス パートナー に つい て 評価 する べき 事柄

プロジェクトがアノジスアルミの性能と外観に依存する場合は,適切なパートナーを選択することは,仕上げそのものを指定すると同じくらい重要です. 新しい自動車部品,建築システム,電子機器の箱を 発売しているとします. 溶解剤のサプライヤーが一貫した品質,厳格な期限,複雑な製造ニーズに対応できるようにするにはどうすればよいでしょうか?

提供者は 単に 溶解剤 を 提供 する だけ で ない の でしょ う か. 今日,最も優れたアノジス産業は,材料調達と加工から表面処理と組み立てまですべてをカバーする統合されたサービスを提供しています. この総合的なアプローチは 多供給業者によるリスクを軽減し,PPAP (生産部品承認プロセス) を合理化し,自動車および産業購入者の開始速度を支えます.

質,能力,認定 の 重要な 兆候

効果的チェックリストは,アノイド化プラントの選択肢を比較して,あなたのニーズにぴったりなプラントを見つけられるように役立ちます.

| 供給者 | 認証 | ターンアロー& 容量 | 工程の幅 | 付加価値のサービス | サービスする産業 |

|---|---|---|---|---|---|

| 紹興 | IATF 16949(自動車)、ISO 9001 | 急速なプロトタイプ作成,大量生産,柔軟なバッチサイズ | 機械加工,スタンプ,アルミニウムアノダージ,高度な表面処理,組み立て | 全面的な PPAP サポート,迅速な DFM (製造可能性のための設計) フィードバック,下流層塗装,組み立ての適合性チェック | 自動車 産業 電子 |

| バレント・サーフェス・テクノロジーズ | AMS 2472 NADCAP ISO 9001 標準化 | 航空宇宙・防衛のための統合ソリューション 高耐久性に焦点を当て | アノイド化 (II,III型),塗装,塗装,NDT,化学フィルム | プロセス中のQAと最終QA,追跡可能なドキュメント | 航空宇宙,防衛,宇宙 |

| グレイストーン | IATF 16949 ISO 9001 NADCAP | グローバル・フットプリント,大規模なスケーリング | 機械加工,II/III型アノダ化,塗装,消化 | オーダーメイド・オートメーション 社内ツール グローバル・ロジスティックス | 自動車,工業,医療,航空宇宙 |

| アッシオ | ISO 9001 | オーダーメイドプロジェクト 小規模から中規模の出荷 | オーダーメイドアルミアンロジ化,特殊仕上げ | 色のマッチング,プロセス革新,持続可能性に焦点を当て | 消費者,電子機器,医療,自動車 |

堅牢な RFQ と PPAP 準備されたワークフローを構築

近所のアノダイスターを評価する? それとも世界的に? 現代の製造の要求に応えるよう 供給業者が準備ができていることを 保証するために,以下のベストプラクティスを考慮してください.

- 認定事項: 自動車用には IATF 16949 航空用には NADCAP 質管理用には ISO 9001 を求めます 強力なQAシステムと プロセス規律を示しています

- プロセス統合 機械加工,アルミの溶解,および下流のコーティングを社内で提供するサプライヤーは,品質をよりよく制御し,組み立てが適し,配送を加速することができます.

- PPAPと文書: 自動車および産業の購入者にとって,完全なPPAP文書と追跡性が不可欠です. FAI (第一項検査) の報告サンプルとプロセス検証記録を依頼します

- 生産能力とスケーラビリティ: 試作機と 大量生産の両方 処理できるのでしょうか? 柔軟な能力は,あなたのビジネスが拡大するにつれてパートナーを上回らないようにします.

- テクニカルサポート: 迅速なDFMフィードバック、設計レビュー、および直接のエンジニアリングサポートにより、高価なミスを回避し、製造性を最適化できます。

- 環境責任 規制監視が強まる中、サプライヤーが廃水処理や化学物質使用に関してベストプラクティスに従っていることを確認してください。

「真に信頼できるパートナーとは、現在の仕様を満たすだけでなく、生産規模の拡大、新製品の発売、または新市場への進出に伴う課題を予見するのにも支援してくれます。」

まとめると、優れた陽極酸化処理パートナーは単に表面処理を提供するだけでなく、貴社のエンジニアリングチームおよびサプライチェーンチームの延長として機能します。世界的な展開を持つ陽極酸化業者を探す場合でも、地域の専門業者を探す場合でも、実績のある認証、統合されたサービス、プロセス管理への取り組みを重視すべきです。このアプローチにより、用途がいかに過酷であっても、陽極酸化アルミニウム部品が品質、外観、耐久性において最高水準を満たすことが保証されます。

次に、主要なポイントをまとめるとともに、陽極酸化アルミニウムを自信を持って仕様決定および調達するための信頼できるリソースをご紹介します。

主要なポイントと次のステップ

陽極酸化アルミニウムの仕様決定における主要なポイント

• 陽極酸化アルミニウムは表面に追加されるコーティングではなく、基材金属自体から形成される耐久性のある酸化皮膜です。

• 密封処理の品質は、長期的な耐食性や色褪せ防止において決定的な要因となることが多いです。

• 適切な陽極酸化処理の種類(I型、II型、III型)の選定は、使用環境、摩耗条件、望ましい外観によって異なります。

• 部品間またはプロジェクト全体での均一な陽極酸化仕上げを得るには、合金、表面処理、プロセス管理の一貫性が極めて重要です。

• 仕様書でタイプ、クラス、色、試験方法を明確に伝えることで、陽極酸化業者が期待通りの結果を提供できるようになります。

信頼できる規格および参考リンク

次のプロジェクトで陽極酸化アルミニウムを定義する準備ができている場合、または陽極酸化処理の内容や最適な結果を得る方法についてさらに学びたい場合は、以下の信頼できるリソースから始めましょう:

- アルミニウム陽極酸化協会(AAC) – 業界のベストプラクティス、技術ガイド、および陽極酸化処理業者とは何かを理解し、適切なパートナーを選定するためのディレクトリを提供。

- AAC 陽極酸化アルミニウムの仕様 – あらゆる用途における仕上げタイプ、着色方法、封孔オプションに関する詳細なガイダンス。

- 陽極酸化処理リファレンスガイド – 技術的な詳細な解説、合金選定のヒント、プロセス管理の必須事項。

- AAMA 611 – 建築用陽極酸化アルミニウムの仕上げ品質および封孔試験のための主要な規格。

- ASTM B 680 – アルミニウム上の陽極酸化皮膜の封孔品質の標準試験方法。

試作および量産に向けた次のステップ

プロジェクトの成功において陽極酸化処理業者が果たす役割について考えたことはありますか?単に処理槽を運用するだけではなく、工程管理、文書作成、仕上げ品質において重要なパートナーとなります。最良の結果を得るためには、以下の内容を明確に記載した仕様書の草案を用意してください。

- 陽極酸化処理の種類(例:Type IIまたはType III)

- クラス(無染色/透明または染色/カラー)

- 希望の色調と光沢(必要に応じて範囲サンプルを含む)

- 封孔品質および検証試験方法(AAMA 611、ASTM B 136など)

迅速なプロトタイピングや合金選定から高度なアルマイト処理、組立まで、一貫したサポートが必要な場合は、全工程を一元管理できるパートナーとの連携を検討してください。 紹興 自動車メーカーおよびTier 1サプライヤー向けに、IATF 16949認証品質、一貫生産体制、迅速な納期を提供する一例です。設計段階から最終組立まで幅広い能力を有しており、最重要プロジェクトのスケジュール短縮とサプライヤーリスク低減に貢献します。

フル生産を開始する前に、サンプル運転および能力監査を依頼してください。これにより、要件が満たされていることを確認できるだけでなく、アノダイズ処理業者がプロセス管理、品質保証チェック、および文書管理をどのように実施するかを把握することもできます。堅固なパートナーシップがあれば、単一の試作品であれグローバルな量産品であれ、仕様通りのアノダイズアルミニウム仕上げが得られます。

次のステップに進む準備はできていますか?認定されたアノダイズ処理業者に連絡し、仕様案を共有して、上記のリソースを活用することで、パフォーマンスと外観の両面で優れたアノダイズアルミニウム製品を実現しましょう。

アノダイズアルミニウムに関するよくある質問

1. アルミニウムとアノダイズアルミニウムの違いは何ですか?

アルミニウムは素地の金属であるのに対し、アノダイズアルミニウムは電気化学的処理を経て表面に硬くて保護的な酸化皮膜を形成しています。この皮膜により、耐食性、摩耗耐性が向上し、剥離や欠けのないカラーフィニッシュが可能になります。

2. アナダイズドアルミニウムは調理器具や食品との接触に安全ですか?

はい、アナダイズ処理により金属表面が密封され、溶出が防がれ、非反応性の表面になるため、調理器具として安全です。そのため、鍋、フライパン、キッチンツールなどに広く使われています。

3. アルミニウムがアナダイズ処理されているかどうかはどうやって見分けますか?

均一な金属光沢の仕上がりと、傷や剥がれに強いことからアナダイズドアルミニウムを識別できます。塗装とは異なり、色は表面に一体化しています。部品がアナダイズ処理されているかどうかは、文書やサプライヤーの記録にも明記されていることがよくあります。

5. アナダイズドアルミニウムに塗装やコーティングは可能ですか?

はい、アナダイズドアルミニウムへの塗装は可能ですが、十分な洗浄と下処理が必要です。表面をサンドペーパーで研磨またはエッチング処理し、適合するプライマーを塗布し、サプライヤーのガイドラインに従うことで、強固な密着が得られます。

7. アナダイズ処理のサプライヤーを選ぶ際に考慮すべき点は何ですか?

関連する認証(自動車業界向けのIATF 16949など)、機械加工や組立を含む統合サービス、および品質実績を持つサプライヤーを探してください。Shaoyiのような企業は、エンドツーエンドのプロセス管理、迅速なプロトタイピング、厳格な文書管理を要求される用途に対して提供しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——