自動車産業向け金型製造:製造の要

要点まとめ

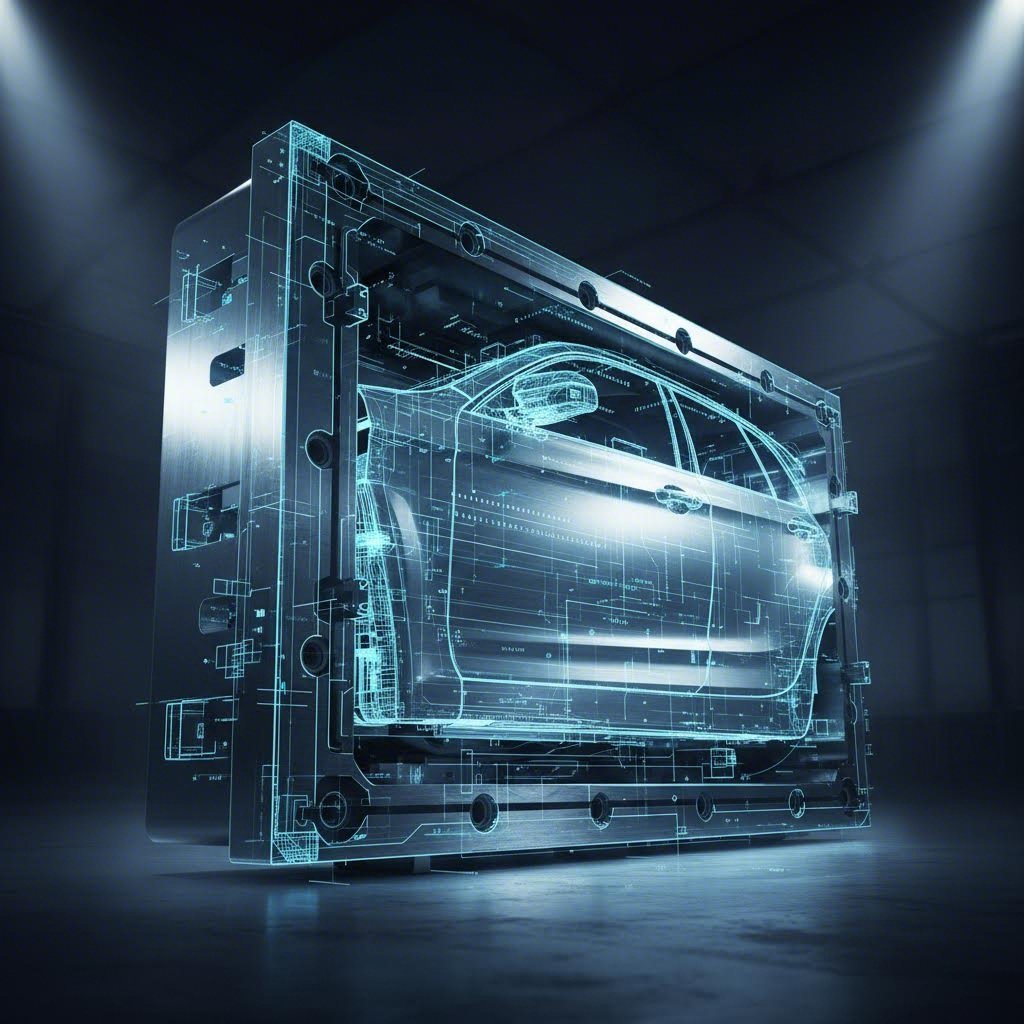

ザ 自動車産業向け金型製造 は現代の車両生産における技術的基盤です。これは整備士が使用する手工具ではなく、ボディ部品、エンジンコンポーネント、インテリアを大量生産するために不可欠な高度に複雑な成形用金型、パンチ、治具の工業的開発および製造を指します。こうした精密な生産設備(「ツール」)がなければ、何百万もの同一部品を経済的に量産することは不可能です。本稿では、この極めて重要なB2Bセクターを定義づけるプロセス、技術、品質基準について解説します。

基礎知識:自動車産業における金型製造とは何か?

自動車産業の文脈において、「 Werkzeugbau (英語: Tooling) 部品の成形に使用される生産設備の設計および製造を専門とする分野。これは製品開発(自動車のデザイン)と実際の生産(プレス工場、鋳造工場)との間の接点である。この文脈における「金型」とは、巨大なプレス機や鋳造機に取り付けられる、高性能鋼で作られた数トンもの重さのフォームを指す。

金型製作の役割は「実現支援者(Enabler)」としてのものである:自動車のあらゆる部品―フェンダーからインストルメントパネル、エンジンブロックに至るまで―は製造のために特定の金型(原形・加工成形用金型)を必要とする。この金型の品質が、最終製品の寸法精度、表面品質および生産速度を直接決定する。OEM(オリジナル・エクイップメント・メーカー)がデザイン主導権を持つ場合が多い一方で、製造可能性に関する深いプロセス知識は、多くの場合、専門の金型メーカーおよびサプライヤーに蓄積されている。

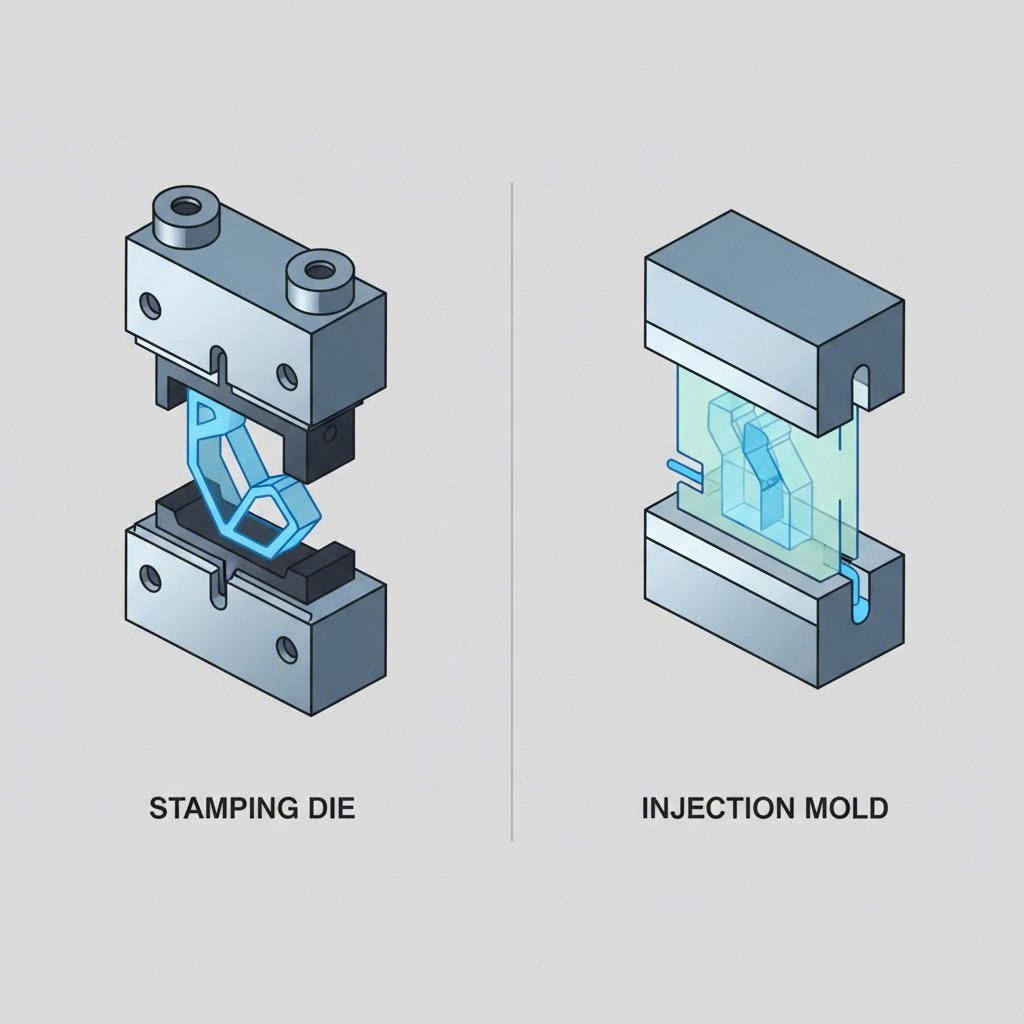

基本的に、2つの主要なカテゴリに分けられます。

- 成形工具: これらは主に板金加工(例:パンチング、曲げ、ボディパネルの深絞りなど)に使用されます。

- 成形用金型: これには、プラスチック用の射出成形金型(インテリア部品、バンパーなど)および軽金属用のダイカスト金型(エンジン部品、構造部品など)が含まれます。

主要技術および工具種別の比較

自動車生産は、それぞれ高度に専門化された工具技術を必要とするさまざまな製造工程に依存しています。工程の選択は、使用材料(鋼、アルミニウム、プラスチック)および部品の機能によって決まります。

成形技術:パンチングおよびプレス加工

車体製造では、プレス加工および成形工具が主流です。ここでは、平板の金属板(コイル)を多段階の工具(連続複合工具またはトランスファーツール)を通じて所望の3D形状に成形します。課題は材料の弾み戻し(スプリングバック)と、完成車両におけるすきま寸法を最小限に抑えるために必要な極めて高い精度にあります。現代の工具は、品質が損なわれることなく数百万回のストロークに耐えなければならないことがよくあります。

射出成形およびダイカスト

インテリア部品や複雑な技術部品には射出成形金型が使用されます。溶融プラスチックが高圧でキャビティ(空洞)内に注入されます。構造部品向けのアルミニウムダイカストも同様の原理で機能しており、「ジーキャスティング」(車両の大きなセクションを一体成形する技術)というトレンドにより、現在特に重要性が高まっています。

| 工程 | 材料 | 代表的な部品 | 金型製作における特徴 |

|---|---|---|---|

| スタンピング/成形 | 鋼板、アルミ板 | ボンネット、ドア、側壁 | 反発の補償、高張力鋼材 |

| プラスチック射出成形 | ポリプロピレン、ABS、ポリアミド | インストルメントパネル、バンパー、スイッチ | 複雑な冷却チャネル、高い表面品質(エトリング) |

| ダイカスト | アルミニウム、マグネシウム | トランスミッションケース、エンジンブロック | 極端な熱負荷、短いサイクルタイム |

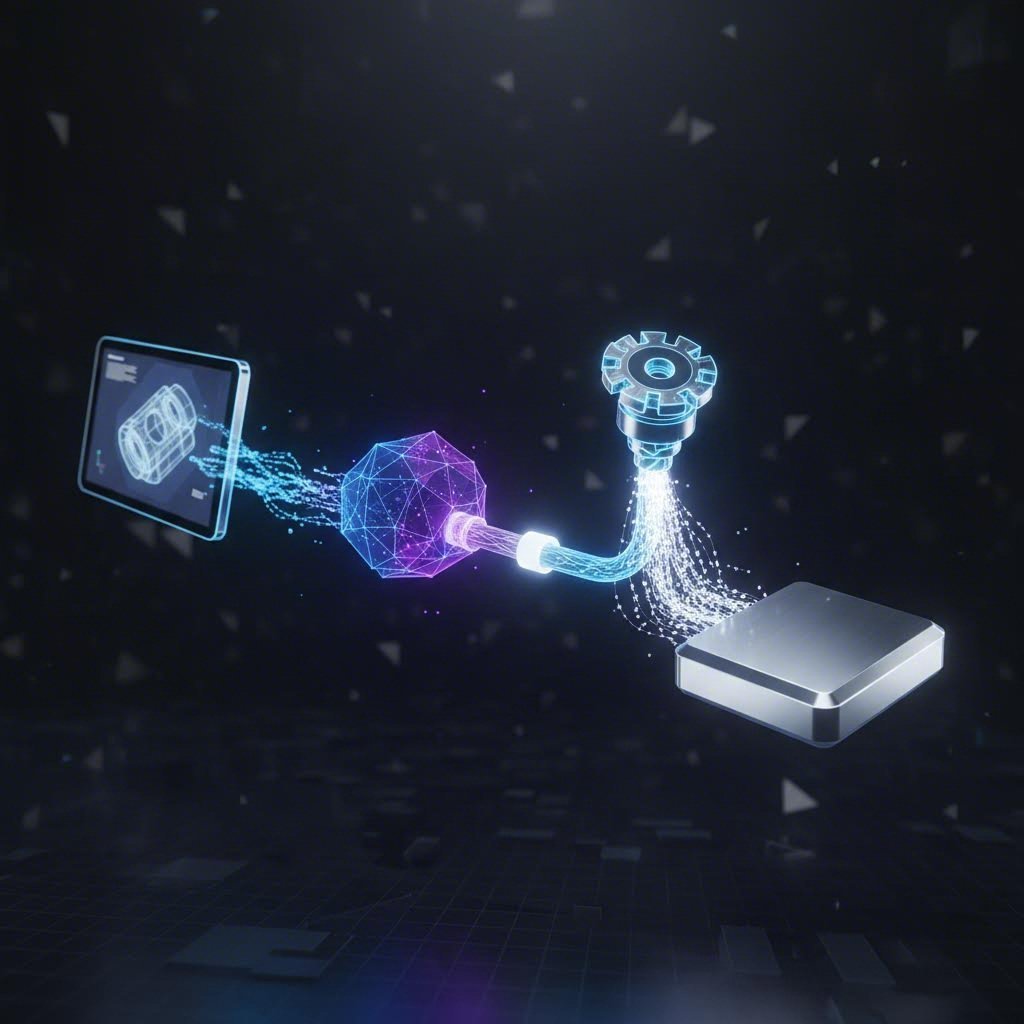

プロセス:データベースから量産用金型へ

生産用金型の製作は、最初の実物部品が作られる前から数ヶ月にわたって継続されるプロセスです。このプロセスにより、量産段階で金型が円滑に機能すること(プロセス能力)が保証されます。

- CAD設計および製造可能性分析: 部品データをもとに金型がデジタル上で設計されます。専門家が、デザインが実際に製造可能かどうか(脱型性、材料の流れ)を検証します。

- シミュレーション(CAE): 鋼材を切削する前に、AutoFormなどのソフトウェアソリューションによって成形または鋳造プロセスがシミュレートされます。これにより、割れやしわの発生といった潜在的な欠陥を早期に発見し、仮想的に修正することができます。

- 加工および組立: CNCフライス盤を使用して、高強度工具鋼から金型形状を削り出します。その後、ガイド部品、スライド部品、センサー類の組み立てを行います。

- トライアウト(試運転): この金型は試験プレスでテストされます。これは最も重要な段階であり、製造された部品が仕様に完全に一致するまで、手動または機械的に金型を繰り返し最適化します(「トゥシャールアーベイトン(微調整作業)」)。

- 量産承認: 受入試験に合格した後、金型はプレス工場または鋳造所へ引き渡されます。

課題と品質要件

自動車産業における金型製作の要求水準は、他産業と比較しても極めて高いものです。公差はしばしばマイクロメートル(µm)単位で管理され、外観部品の表面品質は絶対に無欠である必要があります(「クラスAサーフェス」)。

もう一つの重要な要因は耐久性です。工具は、多くの場合、車両モデルのライフサイクル全体(5〜7年)にわたり、著しい摩耗を示すことなく数十万個の部品を生産する必要があります。これには優れた材料知識と硬化処理技術が求められます。また、自動車メーカー(OEM)はサプライヤーに対して厳しい認証を要求します。

高精度部品の調達においては、適切なパートナー選びが極めて重要です。例えば Shaoyi (Ningbo) Metal Technology Co., Ltd などのメーカーは自動車用スタンピング部品の専門企業であり、金型製造を自社の生産プロセスに直接統合しています。IATF 16949の認証取得および内部での金型開発に関する15年以上の経験を持つことで、このような企業は部品の精度を保証できるだけでなく、金型製造と部品生産が密接に連携するため、開発サイクルを大幅に短縮することも可能です。

時間的・コスト的圧力

「市場投入までの期間(Time-to-Market)」はますます短くなっています。金型メーカーは現在、プロジェクトの後段階において部品の変更(Engineering Changes)が発生した場合でも、量産開始(SOP – Start of Production)を危険にさらすことなく迅速に対応できる能力が求められています。

将来のトレンド:電動化と軽量化

電動化への移行は金型製造にも根本的な変化をもたらしています。従来の内燃機関用部品(排気システム、トランスミッション部品など)が不要になる一方で、バッテリーケース、電力制御装置、電動モーターなど新たなニーズが生まれています。特にアルミニウムまたは鋼材で作られるバッテリートレイは、気密性や衝突安全性に対して新たな要求仕様を生み出しています。

並行して、軽量化技術が革新を推進しています。電気自動車の航続距離を延ばすために、ますます高強度および超高強度鋼材(プレス硬化材)が使用されるようになっており、金型業界は摩耗保護における極めて大きな課題に直面しています。また、「金型製造4.0」ともいえるデジタル化も進展しています。現在では、金型内に組み込まれたセンサーが温度や圧力などのプロセスパラメータをリアルタイムで監視し、不良品を未然に防止しています。

結論:金型がなければ自動車は生まれない

金型製造は、デジタル化や電動化の時代においても、車両を物理的に実現するための不可欠な鍵であり続けます。これは単なる金属加工以上のものであり、エンジニアリング技術、材料科学、プロセス理解が融合したハイテク分野です。OEMメーカーおよびサプライヤーにとって、高品質な金型と有能なパートナーへの投資は、量産における品質と効率を確保する上で最も重要なステップです。

よくある質問 (FAQ)

1. プロトタイプ用金型と量産用金型の違いは何ですか?

プロトタイプ用金型(ソフトツール)は、テスト用に少量の部品を迅速かつ低コストで生産するために、アルミニウムや焼入れ処理のされていない軟鋼など、比較的柔らかい材料で作られることが一般的です。一方、量産用金型(ハードツール)は焼入れ済みの特殊鋼で構成され、耐久性の最大化とサイクルタイムの短縮が図られており、その分製造コストと手間がかかります。

2. 自動車業界において金型が高価な理由は何ですか?

高コストの原因は、極めて高い複雑さ、高価な材料(高合金工具鋼)、および専門的な技術労働(設計、精密仕上げ)の占める割合が高いことにあります。大型のボディ金型は、数百時間の加工および手作業による仕上げを必要とし、何百万もの部品を欠陥なく生産できるようにしなければなりません。

3. シミュレーションが金型製作において果たす役割は何ですか?

今日では、金型の製作前に部品の実現可能性を確実にするために、シミュレーションが不可欠です。シミュレーションは、材料の挙動を予測し、亀裂やしわなどの欠陥を回避し、トライアウトにおける高価な物理的な修正サイクルの回数を大幅に削減するのに役立ちます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——