ダイカストにおけるユニットダイシステムの理解

要点まとめ

ダイカストにおけるユニットダイ方式は、非常に効率的で費用対効果の高い金型戦略です。この方式は、標準化されたメインダイフレーム(ユニットホルダーと呼ばれることが多い)と、各部品に特化した小型の交換可能なキャビティインサートから構成されます。メインダイフレームはダイカスト機械内に固定されたまま使用されます。このモジュラー方式は、低~中程度の生産量で、比較的小さく、形状が単純な部品の製造に最適です。主な利点として、個々の部品ごとに完全にカスタム設計された金型を製作する場合と比べて、金型コストを大幅に削減でき、セットアップ時間も短縮できることが挙げられます。

ダイカストにおけるユニットダイ方式とは?

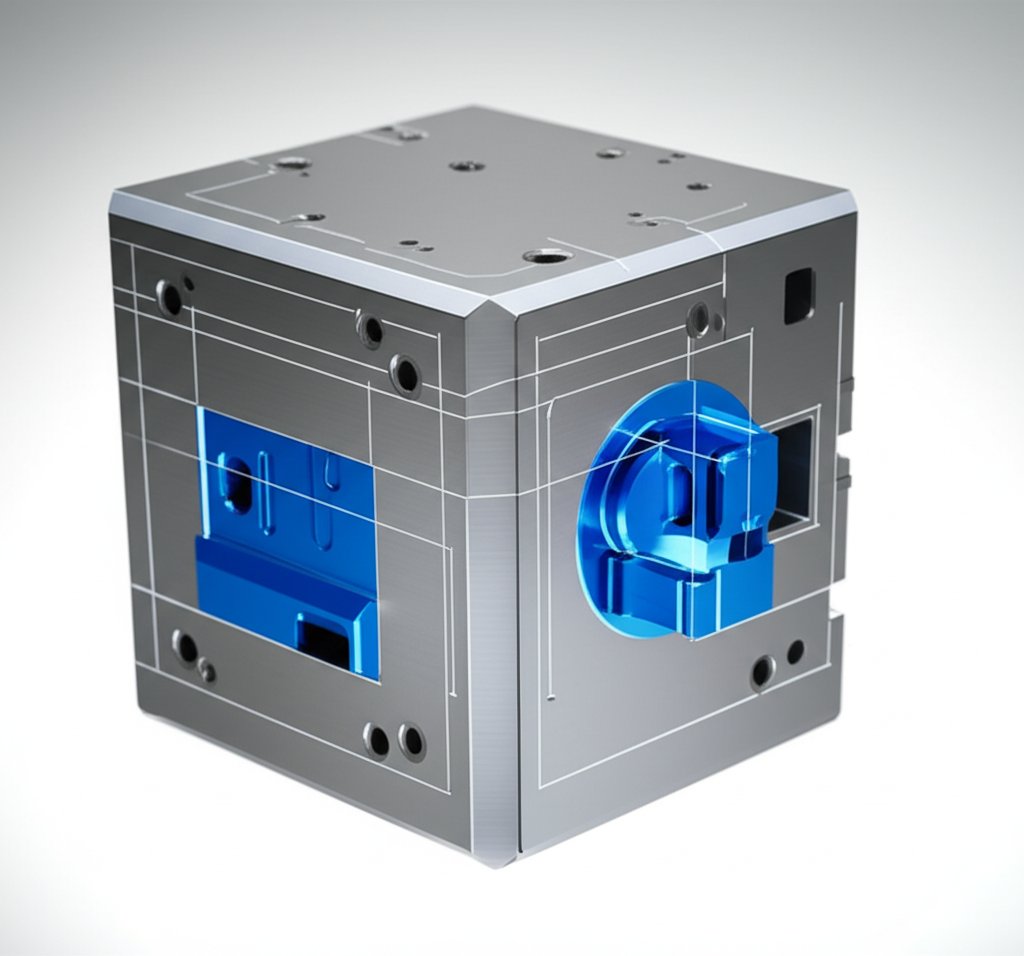

ユニットダイシステムは、高圧ダイカストにおいて使用される特殊なタイプの生産用金型です。このシステムの基本的な考え方は、ダイカスト業者が所有するマスターユニットホルダまたはフレームに基づいており、このフレームは小型のカスタム製ダイインサートを取り付けることができるようになっています。これらのインサートは、キャビティブロックまたは単にユニットダイと呼ばれることもあり、実際に部品の形状を持つ部分です。大型の標準化されたホルダはダイカスト機に装着されたままですが、小型のインサートは簡単にすばやく交換でき、異なる部品を生産することが可能になります。このモジュール性が、本システムの特徴です。

このアプローチは、単一の部品または一連の部品専用に設計された完全に独立したツールである従来型または「完全」金型と鲜明な対照をなしている。完全金型は、キャビティ、エジェクタシステム、冷却ライン、およびその他のすべての構成部品を一つの専用パッケージに統合している。大量生産や複雑な部品に対しては最大の制御性と効率を提供するものの、完全金型の製作には時間と費用の両面で大きな投資が必要となる。ユニット金型システムは、特定の生産シナリオにおいてより経済的な代替手段を提供するために開発されたものである。

このシステムの主な利点は、金型投資の削減にある。顧客が比較的小さなキャビティインサートのみを購入すればよいことから、初期費用は完全な金型を購入する場合のわずか一部で済む。このため、スタートアップ企業や予算が限られたプロジェクト、あるいは専用金型をそれぞれ作成することなく多種多様な小型部品を製造する場合に魅力的な選択肢となる。大型のユニバーサルホルダーの費用はダイカスト業者が負担し、そのコストを複数の顧客やプロジェクトに分散させる。

その違いをより明確にするために、以下の比較を検討してください。

- 完全金型: 完全にカスタマイズされた独立型の工具。特定の部品専用に設計・製作され、複雑な形状や大量生産において最適な性能を発揮する。ただし、初期投資額は高くなる。

- ユニット金型システム: 標準化されたフレーム(ホルダー)とカスタムで交換可能なインサート(キャビティ)です。小規模で比較的単純な部品や生産数量が少ない用途に最適であり、コスト大幅削減と迅速な切替えが可能です。

このシステムは、従来この製法では生産コストが高すぎた可能性のある部品に対してもダイカスト製造へのアクセスを効果的に普及させます。金型の中で最も高価な部分であるホルダーを標準化することで、ダイカスト業者は適切な用途に対して柔軟かつ安価なソリューションを提供できるようになります。

主要部品と動作原理

ユニット金型システムは、それぞれ特定の役割を持ついくつかの主要部品が連携して機能します。設計は異なる場合もありますが、基本的な部品同士が連携して効率的で交換可能なツーリングアセンブリを構成しています。主な構成部品には、ユニットホルダー、キャビティインサート、およびそれに関連する脱型および位置合わせのためのシステムが含まれます。

The ユニットホルダー (ホルダーブロックまたはマスターフレームとも呼ばれる)は、システムの中で最も大きく、最も重要な部分です。通常、金型鋳造業者が所有しており、4140のような耐久性のある鋼材から作られた頑丈で標準化されたフレームです。このホルダーには、ガイドピンやブッシュなどの位置決め構造や、多くの場合、主なエジェクターシステムの機構が含まれています。特定の鋳造機に取り付けられ、生産中や部品の切り替え時にもその場に取り付けられたままになります。

The キャビティインサート (またはユニットダイ)は、顧客が所有するツールの部分です。これは、部品のネガティブスペース(キャビティ)および溶融金属の流れに必要なランナーやベントを含む、カスタム加工されたブロックです。ダイカストの熱的および圧力的ストレスに耐えるため、これらのインサートは高品質で熱処理された工具鋼(一般的にはH-13)で作られています。 General Die Casters によると、標準的なユニットダイのサイズには、10インチ×12インチ、12インチ×14インチ、および15インチ×18インチなどがあります。

システムを完成させるその他の重要な構成部品には以下のものがあります:

- エジェクタプレートおよびピン: このシステムは、各サイクル後に固化した鋳造品をキャビティインサートから押し出す役割を担っています。メインのエジェクタプレートはホルダーの一部である場合がありますが、特定のピンの位置はカスタムキャビティインサートに統合されています。

- ガイドピンとブッシング: これらは金型の2つの半分(カバー側およびエジェクタ側)が閉じる際に正確な位置合わせを保証し、正確な部品の生産と工具の損傷防止に不可欠です。

- スプルーブッシング: この硬化された部品は、機械のノズルから溶融金属をキャビティインサート内のランナーシステムへと導きます。

- 冷却ライン: ホルダー内、および場合によってはインサート内にあるチャンネルを通じて、水や油などの流体を循環させ、金型温度を制御します。これは凝固、サイクル時間、および部品品質を管理する上で極めて重要です。

作動原理は簡単で効率的です。ある部品の製造から別の部品に切り替える際、技術者はユニットホルダーから古いキャビティインサートを外し、取り外して新しいインサートを取り付けます。巨大なホルダーブロック自体を鋳造機から取り外す必要がないため、このプロセスは重量が何トンもある完全な金型を交換する場合よりもはるかに迅速です。この迅速な切替えにより機械の停止時間が最小限に抑えられ、異なる部品を小ロットで生産することが経済的にも実行可能になります。

ユニット金型の主な利点と制限

ユニット金型システムは魅力的な利点を多く備えていますが、それと同時に固有の制限も伴います。設計者やエンジニアが自らのプロジェクトに適した金型戦略かどうかを判断するには、こうした長所と短所のバランスを理解することが極めて重要です。この選択は主に、コスト、速度、部品の複雑さ、生産量の間でのトレードオフに左右されます。

最も大きな利点は、金型コストが大幅に削減されることです。 A&B Die Casting のガイドで詳しく説明されているように、ユニットダイは、顧客が標準化されたフレーム全体ではなく、交換可能なキャビティユニット部分のみを支払うため、低コストの生産用ツールとなります。これはフルセットの金型と比較して著しいコスト節約につながり、予算が限られたプロジェクトに最適な選択肢となります。もう一つの主な利点は、金型製造および生産準備におけるスピードです。ホルダーはあらかじめ存在しているため、より小型なインサート部分だけを作成すればよく、納期を短縮できます。さらに、フルセットの金型を交換するよりもインサートの交換がはるかに迅速であるため、工程間の機械停止時間を短縮できます。

ただし、これらの利点には顕著な制限も伴います。ユニットダイスは、より小型でシンプルな部品に最適です。ホルダーの標準化された性質により使用可能なスペースが制限され、部品のサイズや特徴の複雑さが制約されます。たとえば、アンダーカットや内部形状を形成するために使用される複数または複雑なコアスライドの使用は、多くの場合制限されます。『 Chicago White Metal Casting 』による包括的なガイドでは、この理由からユニットダイスは比較的設計が単純で年間生産量が少ない用途に最も適していると指摘しています。一般的に、大型の構造部品や複雑なスライド動作を必要とする部品には適していません。

以下の表は、ユニットダイスシステムと完全成形ダイスの主な違いをまとめたものです。

| 要素 | ユニットダイスシステム | 完全成形ダイス |

|---|---|---|

| 金型コスト | 低~中程度(顧客はインサートのみ購入) | 高価格(顧客は完全にカスタムの金型全体を購入) |

| 設営時間 | 迅速(インサート交換が簡単) | 遅い(金型全体の取り外しが必要) |

| 部品の複雑さ | 限定的(シンプルな形状、最小限のスライドに最適) | 高い(複雑な形状や複数のスライドに対応可能) |

| 生産量 | 小規模から中規模な生産量に最適 | 大規模生産に最適 |

| 部品サイズ | 小から中程度の部品に限定 | 小から非常に大きな部品まで対応可能 |

結局のところ、ユニットダイの選択は戦略的な決定です。シンプルで小規模な部品を扱い、生産予測が控えめな設計者にとっては、高品質なダイカストの世界へ手軽に参入できる手段となります。一方、複雑で大量生産が必要な部品の場合は、最大の効率性と設計の自由度を実現するために、完全な金型への投資が不可欠です。

代表的な用途および産業

コスト効率が高く、小型部品に適しているため、ユニットダイシステムは幅広い産業分野で利用されています。プロジェクトにおいてダイカストの強度と精度が必要だが、専用金型の高コストを正当化できない場合に、これらは最適な解決策となります。一般的な用途としては、比較的単純な形状を持つ小〜中規模の部品で、少量から中程度の生産数量が求められるものがあります。

ユニットダイの汎用性の高さから、多くの分野に適用可能です。例えば、 Diecasting-mould.com 複雑な形状を持つ部品の製造にも使用できる点を強調していますが、これはユニットホルダーの制約内に収まることが条件です。この柔軟性により、製品ライフサイクルが短い分野や、小型部品の複数バリエーションが必要とされる分野で広く採用されています。

代表的な産業分野および具体的な部品の例としては、以下のものが挙げられます:

- 自動車: 大型の構造部品は完全な金型を必要としますが、センサーケース、小型ブラケット、コネクタ本体、および小型のエンジンやトランスミッション部品など、比較的小さな部品にはユニットダイが最適です。より高い強度が要求される用途で最大の堅牢性が必要な部品については、鍛造などの他の製造方法が用いられることがあります。

- 電子機器: 電子機器産業では、小型の亜鋳物ケース、ヒートシンク、コネクタ、コンピュータや携帯電話部品用の取付ブラケットなど、さまざまな部品の製造にユニットダイが使用されています。この分野では狭い公差が求められるため、ダイカスト成形の高精度が不可欠です。

- 消費品: 多くの日常品には、ユニットダイで製造された部品が含まれています。これには、キッチン家電の部品、家具やキャビネット用ハードウェア(ハンドル、ノブ)、スポーツ用品の部品、おもちゃの構成部品などが該当します。

- 産業機器: ユニットダイは、単一の設計に対する生産量が専用の金型を製作するほど多くない場合に、油圧・空圧継手、バルブ部品、小型機械部品などの機械や工具用部品を製造するために使用されます。

重要なポイントは、ユニットダイシステムが柔軟な製造プロセスを提供する点です。企業は新しい部品設計をダイカスト業者に持ち込み、既存のユニットホルダーにそれを組み込むことが可能になります。これにより、初期の金型コストを削減できるだけでなく、ダイカスト業者の既存インフラを活用でき、高品質な金属部品の生産をより幅広い用途で実現する相互に有利な関係が生まれます。

よく 聞かれる 質問

1. ユニットダイとは何ですか?

ユニットダイは、標準化されたメインダイフレーム(またはホルダー)と交換可能な小型のキャビティユニットから構成される、コスト削減を目的としたダイカスト用金型です。これらのカスタムインサートは、メインフレームをダイカスト機械から取り外すことなく、メインフレームから取り外せるように設計されており、小型で比較的単純な部品をより迅速かつ経済的に生産できます。

2. ダイカスト機械にはどのような2種類がありますか?

ダイカスト機械の主な2種類は、ホットチャンバー式とコールドチャンバー式です。ホットチャンバー式は亜鉛のように融点の低い合金に使用され、射出機構が溶融金属に直接浸されている構造です。コールドチャンバー式はアルミニウムなど融点の高い合金に使用され、溶融金属をスプーンですくって「冷たい」チャンバー内に投入した後、金型へと射出します。

3. ダイカストの構成部品は何ですか?

ダイカストにはいくつかの主要な構成要素が含まれます。主な構成要素は、ダイカスト機械、部品の空洞を含む金型(ディーまたは型)、および鋳造される金属合金です。金型自体は2つの半分——コバーダイとエジェクターダイ——で構成されており、ランナー、ゲート、ベント、エジェクターピンなどの要素に加えて、複雑な形状を作るための可動スライドやコアを備えることがよくあります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——