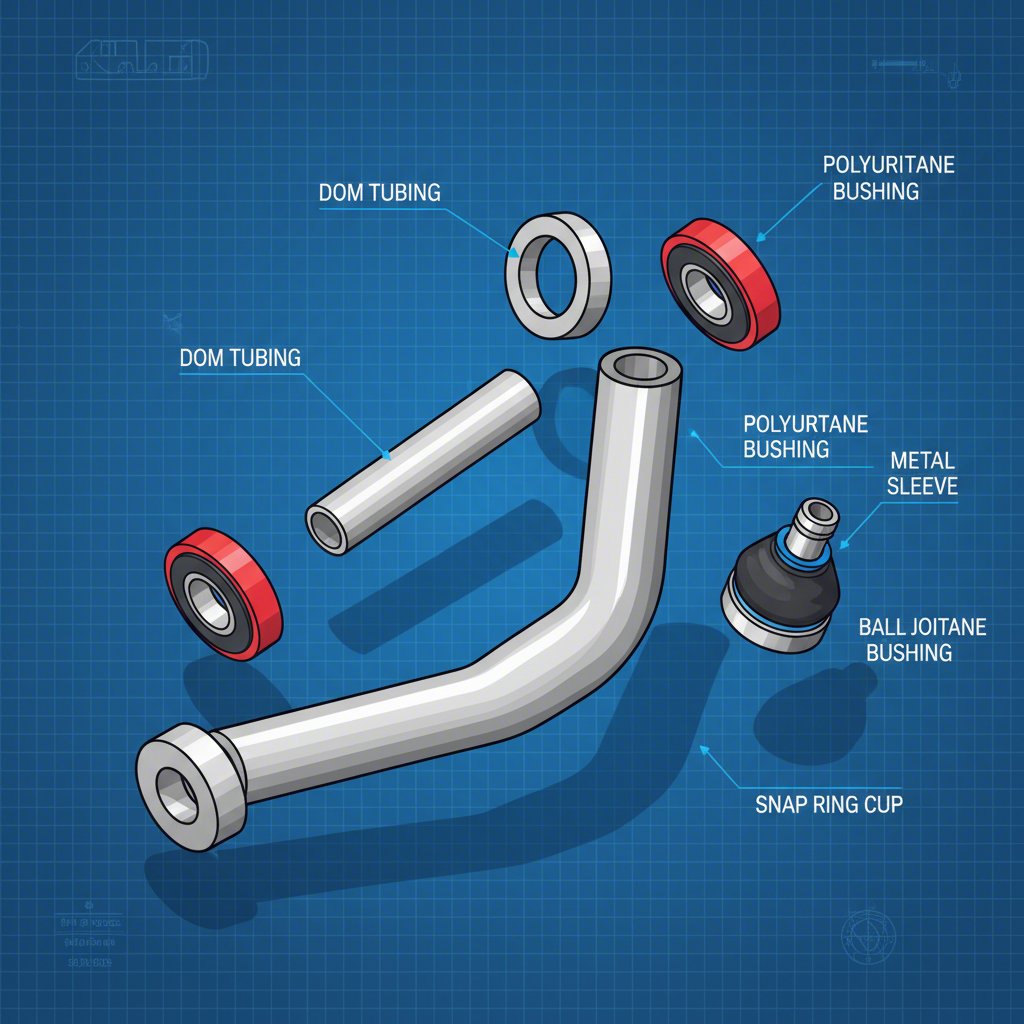

チューブラーコントロールアーム製造に必要な部品

要点まとめ

カスタムチューブ製コントロールアームの製作には、特定の部品セットと正確な工程が必要です。主な構成部品には、高強度のDOMまたはクロモリパイプ、ロッドエンド用のねじ込み式溶接ブッシュ、高品質のブッシュ(デルリンまたはポリウレタン)、および機械加工されたボールジョイントカップが含まれます。製作工程は正確な設計に依存しており、チューブの精密な切断およびノッチ加工、ジオメトリを維持するための剛性のあるジグ内での組み立て、そして最大の強度と安全性のための細心のTIG溶接が求められます。

コントロールアーム製作のための主要構成部品

チューブ状のコントロールアームを一から製作するプロジェクトは、車両のサスペンションジオメトリを完全に制御できるため、非常にやりがいがあります。ただし、成功するには適切な材料から始めることが不可欠です。これらは地元のハードウェアストアで見つかるような部品ではなく、極めて大きな応力に耐えられるように設計された特殊なコンポーネントです。高品質な部品を調達することは、製作プロセスにおいて最初かつ最も重要なステップです。

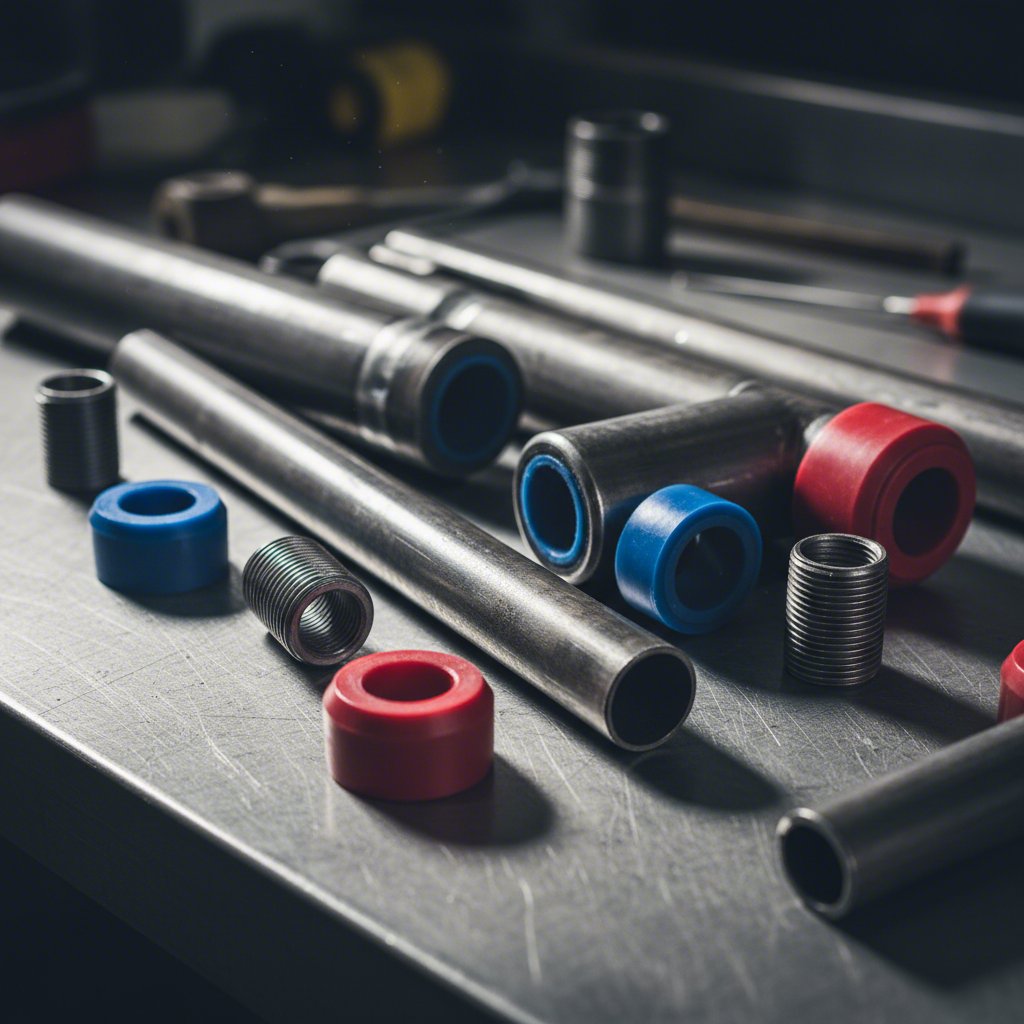

チューブ状コントロールアームの基礎となるのは、チュービング自体です。多くの製作者は、マンドレル成形引抜鋼管(DOM鋼)と4130クロモリ鋼のどちらかを選択します。以下のようなメーカーの製品にもあるように、 Porterbuilt 厚肉のDOMチューブは、高強度、優れた均一性、および費用対効果の高さから人気があり、ストリートおよびパフォーマンス用途に最適です。クロモリ鋼は、より高い強度対重量比を提供するため、わずかな重量も重要なレーシング用途での好まれる素材であり、高級カスタムビルドで詳しく説明されています。素材の選択は、プロジェクトの予算とパフォーマンス目標によります。

チューブ以外にも、機能的で調整可能なアームを製作するにはいくつかの主要コンポーネントが必要です。オンラインサプライヤーの JOES Racing Products と CB Chassis Products は、これらの部品を幅広く取り揃えています。一般的な購入リストには以下が含まれます:

- 溶接用チューブエンド(バング): これらのねじ付きインサートは、DOMチューブの両端に溶接され、ヘイムジョイント(ロッドエンド)やねじ式アジャスターを取り付けるために使用され、正確なアライメント調整を可能にします。

- ブッシュおよびスリーブ: これらの部品は、コントロールアームのシャーシ側ピボットポイントに圧入されます。高性能オプションには、変形が少なく長寿命なデルリン製や、性能と振動吸収性のバランスに優れたポリウレタン製があります。

- ボールジョイント用プレートまたはカップ: これらはコントロールアームの車輪側にあるボールジョイントを固定します。ボルト止め式のボールジョイント用にはプレート、圧入式には切削加工されたカップが使用され、正確な位置決めと溶接が必要です。

- 取付用タブおよびブラケット: これらは車両フレームに溶接され、コントロールアームのピボットを取り付けるための支持点を提供します。

独自の仕様、大量生産、またはCNC切断プレートやボールジョイントカップなどの高精度部品を必要とするプロジェクトでは、専門メーカーと提携することが有利です。このような企業としては Shaoyi (Ningbo) Metal Technology Co., Ltd. サスペンション部品にとって不可欠な精度を実現するためのカスタム自動車用スタンピングおよび金属部品の製造を提供しています。これにより、安全性和性能に重要な完全なフィッティングと金属組織の一貫性が保証されます。

素材比較:DOM鋼 vs. 4130クロモリ

| 特徴 | DOM鋼 | 4130クロモリ |

|---|---|---|

| 強度 | ほとんどの用途において非常に強く耐久性があります。 | 引張強度が高いため、同じ強度でも薄肉・軽量の設計が可能です。 |

| 重量 | 同等の強度ではクロモリより重量があります。 | 軽量であるため、レーシングや非懸架重量の低減に最適です。 |

| 費用 | より手頃な価格で、広く入手可能です。 | 著しく高価です。 |

| 溶接可能性 | MIGまたはTIG溶接が容易で、熱に対する感度が低い。 | TIG溶接が必要。予熱および後熱処理は一般的に壁厚0.120インチを超える場合にのみ必要とされる。 |

| 最適な用途 | ストリートパフォーマンス、カスタムトラック(C10、S10)、および一般的なファブリケーション。 | プロモータースポーツ、オフロードレーシング、および重量が重要な用途。 |

製造工程:設計から最終溶接まで

部品の調達が済めば、ファブリケーション工程が始まります。ここでは正確さ、忍耐力、適切な工具が極めて重要です。コントロールアームの製作とは単にチューブを溶接でつなぐだけではなく、車両のハンドリングと安全性に直接影響するエンジニアリング作業です。完成品が十分な強度を持ち、幾何学的に正確であることを保証するため、工程全体を体系的に行う必要があります。

素材から完成品に至るまでの道のりは、明確な手順の連続です。以下に詳述する包括的な製作記録にあるように、 Wilhelm Raceworks たとえ鋭角的なコーナーではなく十分なRを取ることのような些細な細部でも、部品の応力や疲労に対する耐性に大きな影響を与える可能性があります。専門的なアプローチとは、あらゆる段階で注意深く計画し、正確に実行することです。

以下に製造工程をステップごとに説明します。

- 設計および計測: 最初のステップは、CADソフトウェアを使用して応力解析を行うか、車両のサスペンションピックアップポイントを正確に測定することで、設計を確定することです。目標のキャンバー、キャスター、ロールセンターを実現するために、必要な長さ、ボールジョイントの角度、ピボット位置を決定しなければなりません。

- 切断およびノッチング: 設計で決定した正確な長さに合わせて、DOMまたはクロモリパイプを切断します。他のパイプと接合する部分の端部は、完全に面一になるように『ノッチング』または『コーピング』を行い、強固な溶接継手を形成する必要があります。この作業には、チューブノッチャが最適な工具です。

- 機械加工および準備: ボールジョイントを固定するフィッティングなどのカスタム部品は、旋盤またはフライス盤で機械加工が必要な場合があります。溶接前には、すべての部品に付着している油、グリース、または酸化スケールを完全に除去して清掃し、溶接部が汚染されないようにしてください。

- 治具の製作: これはおそらく最も重要な工程です。溶接用治具(ジグ)とは、コントロールアームの個々の部品を最終的な正確な位置に保持するための固定装置です。正確かつ剛性の高い治具を作成することは、溶接時の熱によってコントロールアームが歪んだり、最終的な形状が正しくならぬことを防ぐために不可欠です。

- 仮溶接および確認: すべての部品を治具にセットし、小さな「仮溶接」を行って部品を固定します。仮溶接後、治具からアームを取り外し、最終溶接前に車両に試し取り付けを行い、寸法やクリアランスを確認します。

- 最終溶接: サスペンション部品の場合、タングステン不活性ガス(TIG)溶接が好ましい方法です。これは、その高い精度と強固で清潔な溶接継手を形成する能力によるものです。熱を均等に分散させ、反りを最小限に抑えるために、継ぎ目は交互の順序で溶接してください。4130クロモリ鋼の場合、材料がもろくなるのを防ぐため、冷却をゆっくり行う(部品を溶接用ブランケットで包むなど)必要があります。ただし、予熱は通常、肉厚が0.120インチを超えるチューブ材にのみ必要です。

- 仕上げ: 溶接後、冷却したコントロールアームには腐食防止のために粉体塗装またはペイントを行うことができます。最後に、ブッシュを圧入し、ボールジョイントを取り付けて組み立てを完成させます。

チューブ状アームと板状アーム:重要な設計上の選択

カスタムコントロールアームを設計する際、製作者が直面する基本的な選択の一つは、チューブ構造とプレート構造のどちらを採用するかです。両方とも非常に高い強度を持つことができますが、その構造によって異なる特性を持ち、それぞれ異なる用途に適しています。これらの違いを理解することは、車両の使用目的に合ったサスペンションシステムを構築する上で重要です。

チューブ式コントロールアームはその名前が示す通り、主に丸型または場合によっては角型のチュービングから構成されています。この設計は、舗装路でのパフォーマンス走行でよく見られるねじれ(ねじり)荷重や引っ張り・押しつけ(引張および圧縮)の力など、多方向からの力に非常に強く対応できます。丸みを帯びた形状により応力が均等に分散されるため、ストリートカーからロードレーシングまで、多くの用途において効率的で軽量なソリューションとなります。

プレートアームは、過酷なオフロードレースでよく見られるもので、平らな鋼板を複数の部品に切断し、溶接して箱状の構造を作り出すことで製作されます。この構造により、特に大きなジャンプの着地時のような直接的な垂直衝撃に対して非常に強く、剛性の高いアームが実現します。チューブアームに比べて重くなることがありますが、過酷な環境下ではその強度が利点となります。あるフォーラムユーザーの指摘によれば、「プレートアームはより強度が高い。一方、チューブ構造はロールケージのように、衝撃がどの方向からでも加わるような用途に適している」とのことです。これは両者の設計における根本的なトレードオフを示しています。

比較:チューブ式対プレート式 コントロールアーム

| 特徴 | チューブ式コントロールアームと同じです | プレート式コントロールアーム |

|---|---|---|

| 強度特性 | ねじり剛性および引張/圧縮強度に優れ、複数の方向からの荷重を効率的に処理できる。 | 直接的な垂直および側面からの荷重に対して極めて高い強度を持つ。重量に対してより強いが、効率はやや劣る。 |

| 重量 | 円形チューブの効率性により、同等の強度において一般的に軽量です。 | 箱型構造を作成するためにより多くの材料を必要とするため、通常は重く、大型になります。 |

| 加工の複雑さ | 正確なチューブノッチ加工と堅牢なジグが必要です。曲線状のジョイント周辺の溶接は複雑になる可能性があります。 | プレートにはCNCまたはプラズマ切断が必要で、広範囲な溶接が求められます。内部にバッフル構造が必要となる場合が多いです。 |

| 費用 | DOMチューブの材料費は中程度です。クロモリ鋼ではコストが大幅に上昇します。 | 鋼板の材料費は高くなることがあり、また加工・切断にかかる労力や費用もしばしば高額になります。 |

| 最適な用途 | ストリートパフォーマンス、ロードレーシング、ドラッグレーシング、カスタムトラック、およびほとんどの公道走行車両。 | トロフィートラック、ロッククローラー、過酷な衝撃にさらされる極限のオフロード車両。 |

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——