トランスファーダイによる自動車部品プレス加工:技術エンジニアリングガイド

要点まとめ

トランスファーダイ打ち抜きは、個々のブランクが金属ストリップから分離される精密な金属成形プロセスです 前から プレスへの投入後、指状部品やレールによって独立したダイステーション間を機械的に移動させます。「自由状態」により、キャリアストリップの制約を受けずに、大型で深く絞られた複雑な トランスファーダイ打ち抜き 自動車部品 シャシーフレームやサスペンションアームなどの生産が可能になります。進行形ダイ打ち抜きに比べて一般的に速度は遅いですが、材料効率が優れおり、回転や側面穿孔を必要とする複雑な幾何学的形状にも対応できるため、構造用自動車部品の製造では好まれる方法です。

基礎知識:トランスファーダイ打ち抜きのメカニズム

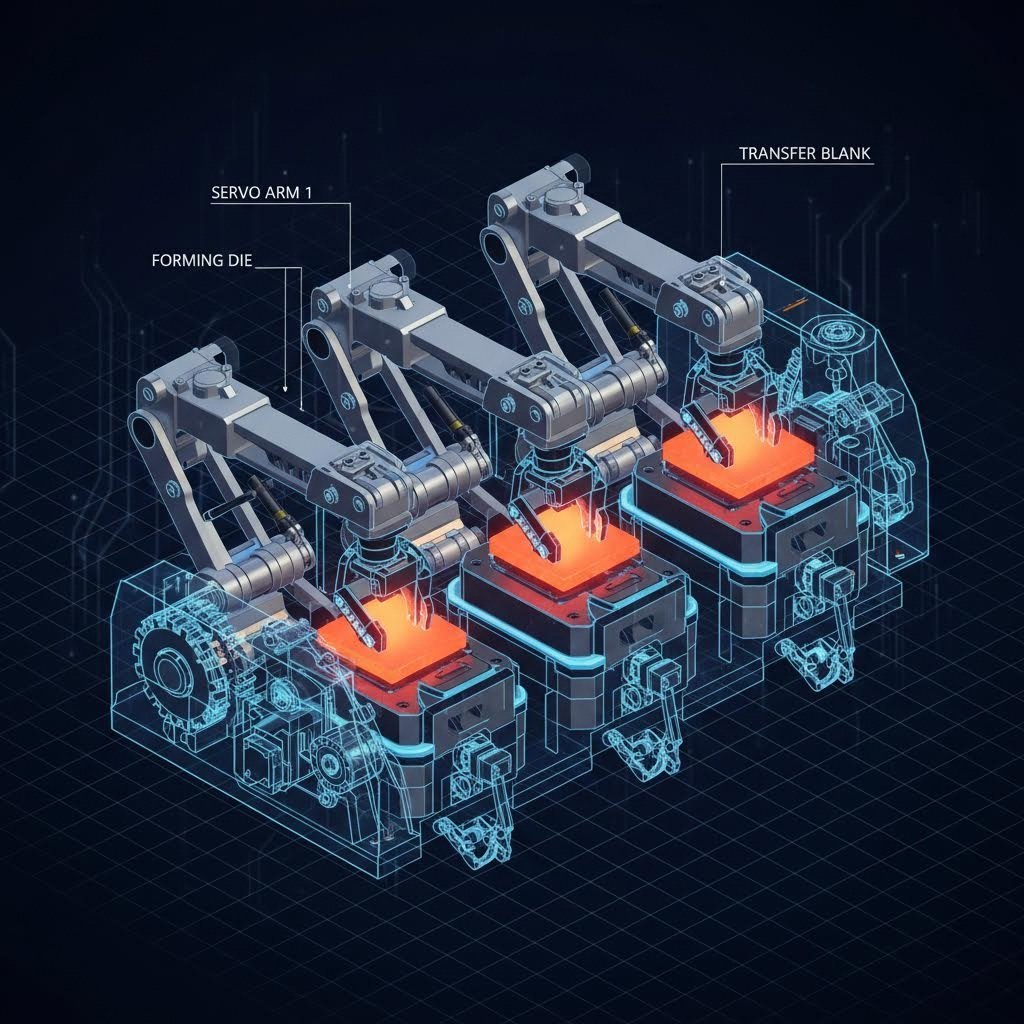

転送ダイ打ち抜きの本質的な特徴は、他の方法とは異なり被加工物の取り扱い方にある。進行形ダイ打ち抜きでは、部品は複数の工程を通過する間、連続した金属ストリップ(キャリア)に接続されたままとなる。一方、転送ダイ打ち抜きでは、最初にすぐにブランクをコイルから分離する。この分離されたブランクはその後、サーボ駆動のレールに装着されたグリッパまたはフィンガーからなる機械的自動化システムによって、各工程へと順次搬送される。

このプロセスの定義する技術的利点は 自由状態です. 部品は金属のストライプに縛られていないので,駅間では自由に操作できます. 巻き方形に固定されている場合では不可能である逆引かまたは横穴などの複雑な形作作業に対応するために回転,傾斜,または転覆することができます. この能力は自動車製造にとって極めて重要です. 部品はしばしば非線形幾何学を特徴とし,複数の飛行機に厳しい耐性を要求します.

現代のプレス機は, アランダ・ツール 移転曲線を最適化するために セルボ技術を統合しています これは調整可能なストロークプロファイルを可能にし,プレスは形状の段階においてよりよい材料流量のために減速し,転送段階では高速化して高い出力率を維持することができます.

移動 と 進歩型 型 型:自動車 製造 業 者 の 難解 面

自動車エンジニアや調達担当者にとって,転送と進行型模板印刷の選択は,しばしば主要な製造決定です. 進歩型型機は小部品の速度では同等ではないが,サイズと複雑性が増加すると 移動型機が優勢である. 自動車生産にとって重要な 運用上の違いを次のような比較で強調します

| 特徴 | トランスファー押出成形 | プログレッシブダイスタンピング |

|---|---|---|

| 部分付録 | 分離した空白 (自由状態) | 持ち帯に固定されている |

| 理想的な部品サイズ | 中型から大型 (フレーム,シェル) | 小型から中型 (ブランケット,クリップ) |

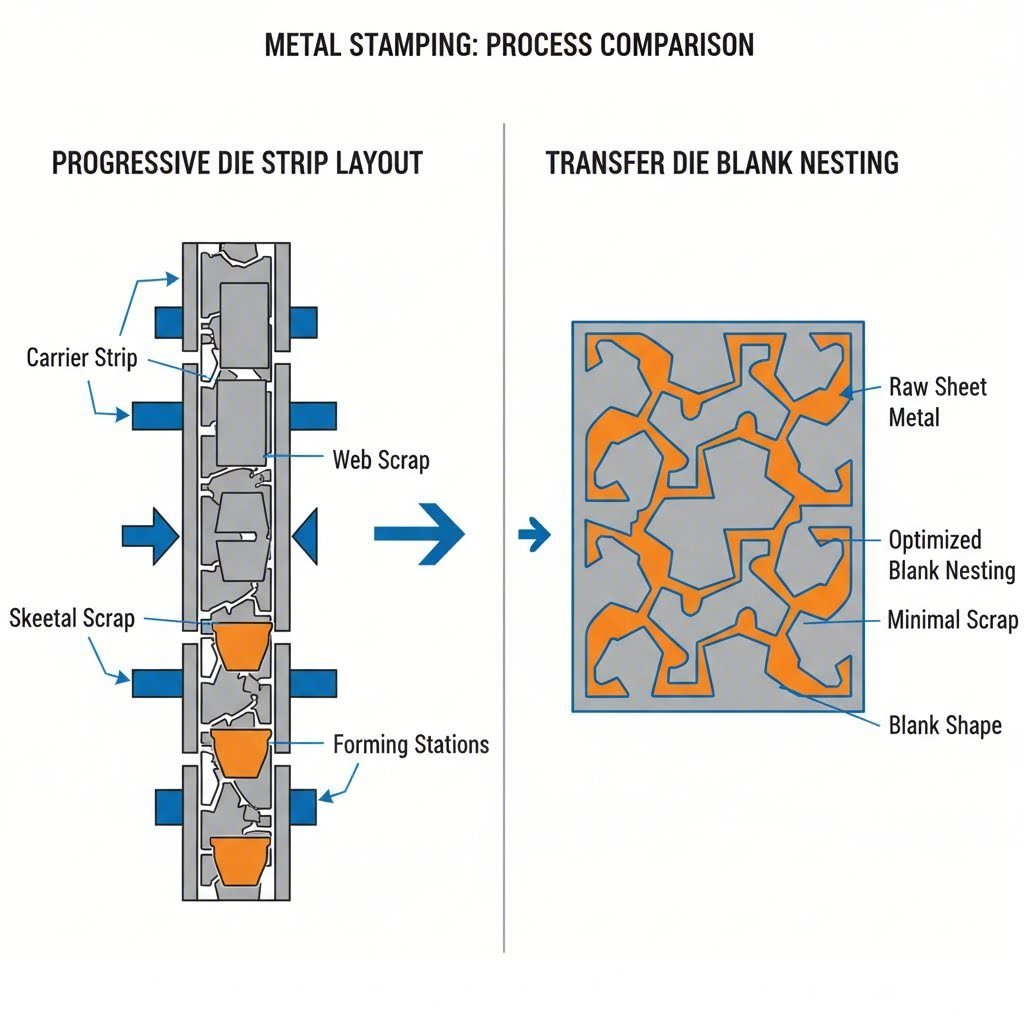

| 材料効率 | 高 (巣を作る最適化によりスクラップが減少) | 低 (輸送用帯ゴミは固有) |

| 金型コスト | 一般的に低 (より単純な独立型模具) | 高さ (複合型単体型) |

| 生産速度 | 中等 (1560 SPM 通常) | 高度 (SPM 100+を超えること) |

| 幾何学的複雑さ | 高さ (深層抽出,円筒形部品) | 中等 (帯の固定で制限される) |

この決定に重要な要因は 材料の利用です 部品価格の70%までを原材料コストが占める自動車製造では,切片を効率的に埋め込む能力が 移転スタンプの大きな利点です. 分析したところ 標準金型 輸送用ストライプを排除することで,エンジニアは重量鋼またはアルミニウムの大量回行でコスト削減戦略であるコイルからの出力を最大化するために空白を散らかすことができます.

自動車用主要用途と部品

構造的整合性と幾何学的複雑性が相まってくる特定のカテゴリーの自動車部品では 切断式型切刻が不可欠です このプロセスは,以下に最も頻繁に導入されています.

- 構造の大きな部品: シャシーフレーム,横梁,柱には,送電線に特有のプレストンナージとベッドサイズが必要です. ステーション間でのこれらの大きな部品を操作する能力は,一貫した壁厚さと強さを保証します.

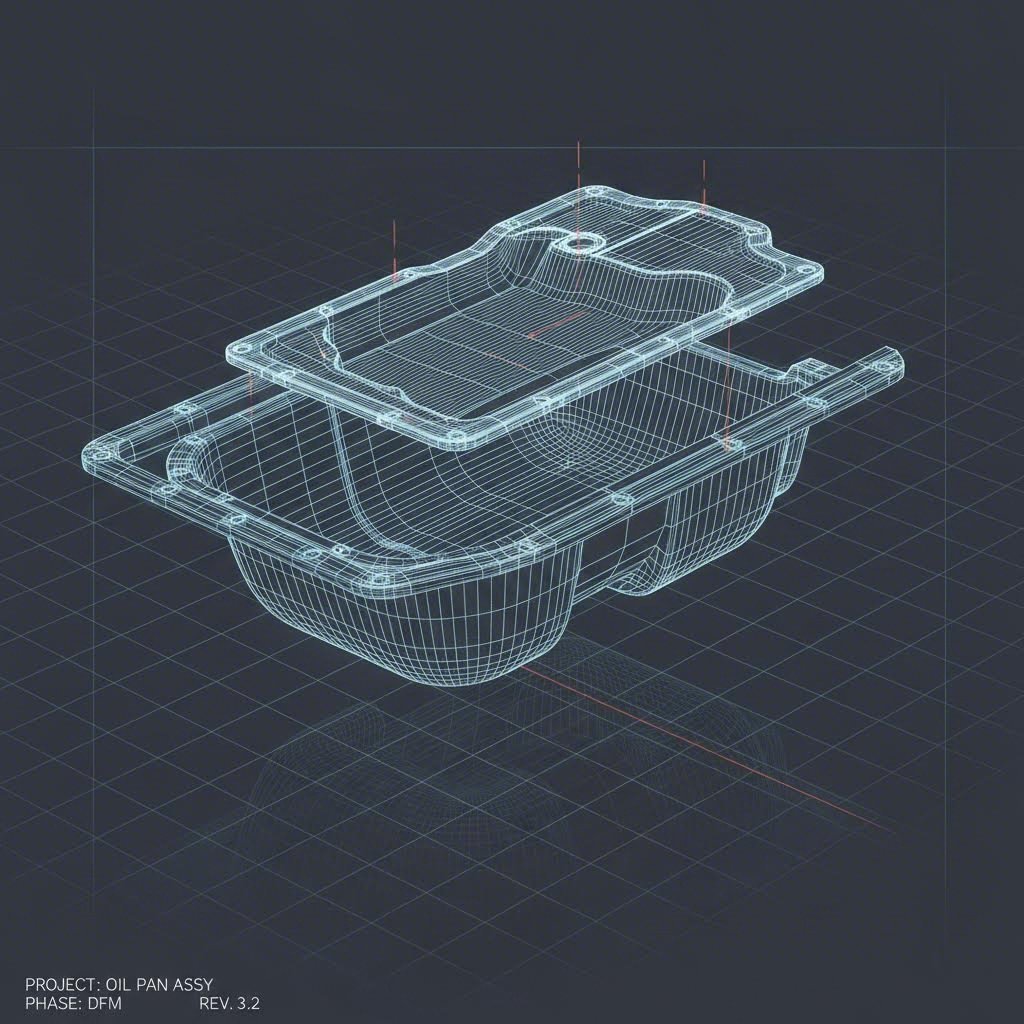

- 深く引き寄せられた部分: 油槽や燃料タンクやモーターシェルなどの部品は 深く引き出さなければなりません 金属が大きく伸びるからです 自由状態 移転スタンプでは,材料が輸送用ストライプの張力なく流れるので,裂け目や薄れのリスクが軽減されます.

- 複雑な懸垂部品: 制御アームとサブフレームは,しばしば複数の軸で操作を必要とする. 移動システムでは,パーツを回転させ,進行型型型でアクセスできない側面に穴を開けたり,フラングしたりすることができます.

要求の高い仕様に対応できるパートナーを探しているメーカーにとって シャオイ金属技術 自動車用スタンプの総合的なソリューションを提供しています. IATF 16949 認証と 600 トンまでのプレス能力により 制御アームやサブフレームなどの重要な部品の 急速なプロトタイプと大量生産の間のギャップを埋めることができます

自動車 生産 の 技術 的 利点

ジオメトリの自由を超えて,転送型型スタンプは,特に軽量化と衝突安全性に関して,現代の自動車規格に準拠する特定の技術的利点を提供しています.

高強度合金の取り扱い

現代車両は安全性を保ちながら重量を減らすために,高度強度鋼 (AHSS) とアルミニウムに頼る傾向が高まっている. 材料は柔らかいので 滑りやすい 移動型マースは,進行型ストリップに統合するのが難しい中間焼却または特定の再塗りステーションを可能にします. 部品を分離する能力は,プレスのトンナージーストレスを減らすため,力をより効果的に中心にすることができます.

プロセス柔軟性と副業

転送システムは二次操作を統合することに優れています 部品は移動中にあらゆる側からアクセスできるので,印刷サイクルには,マート内タップ,ナッツ挿入,または小さな組立作業などのプロセスが含まれます. 統計によると ピーターソン・エンタープライズ 製造の足跡を固め,部品総コストを削減する. 製造のコストは,製造のコストを削減する.

プロセス ステップ: 空白 から 完成 した 自動車 部品 まで

運用流程を理解することで,この方法に最適化された部品を設計することができます. 典型的なトランスファーダイラインは次の順序的なステップをたどります

- ブランキング: 処理は金属板のコイルから始まります 片付の切片で 元の形を切り取り 完全にストリップから切り離します 進撃式スタンプと区別できる点はこれだ.

- トランスファー: 機械的な指 (グリッパー) や真空杯が 下りて 空白を掴んで 横向きに 最初の形成ステーションに移動します

- 成形ステーション: 部品は一連のダイを通過します。ステーション1では初期成形(カップ成形)を行うかもしれません。ステーション2では形状を修正したり穴を開けたりするかもしれません。ステーション3ではフランジ成形やトリミングを行う可能性があります。

- 出力: 完成した部品がコンベヤー上またはトレーに排出され、検査またはメッキの準備が整います。

ここではシミュレーションソフトウェアが極めて重要な役割を果たします。特に キーサイト が指摘しているように、技術者らは鋼材を切断する前に移送動作や成形時の応力をシミュレートするために「デジタルツイン」を使用しています。この仮想的な検証により、移送用フィンガーがダイと干渉しないこと、および深絞り工程中に部品が割れないことが保証されます。

自動車サプライチェーンにおける戦略的適合性

トランスファーダイ・スタンピングは、多くの自動車プログラムにおいて最適な中間的選択です。これは、深絞りや大型部品の成形に課題を抱える高速なプログレッシブダイと、部品が個別のプレス間で手動で移動されるため速度が遅いタンデムラインとの間にあるギャップを埋めます。構造的剛性、材料効率、複雑な成形を必要とする部品については、自動車用金属加工における標準的な手法として維持されています。

まとめ

適切なスタンピング工程の選定は、部品の形状、生産量、材料コストの計算に基づきます。特に トランスファーダイ打ち抜き 自動車部品 の場合、その価値は汎用性にあります。ストリップから部品を分離することで、製造業者はより深く、強く、より複雑な部品を製造する自由を得ると同時に、高価なスクラップを最小限に抑えることができます。車両設計が高強度で軽量な材料をさらに重視するにつれて、トランスファー方式による制御された高精度は、自動車サプライチェーンにおいてますます重要になります。

よく 聞かれる 質問

1. トランスファーダイとプログレッシブダイのスタンピングの主な違いは何ですか?

主な違いは部品の取り付け方法です。プログレッシブダイスタンピングでは、部品は最終工程まで金属のキャリアストリップに取り付けられたままです。一方、トランスファーダイスタンピングでは、ブランクが最初にストリップから切断され、その後各工程間を独立して搬送されます。これにより、トランスファーダイはキャリアストリップを変形させるような大きな部品や深絞りの部品を扱うことができます。

2. 深絞り部品にトランスファースタンピングが好まれる理由は?

深絞りでは材料がダイキャビティ内に流れ込む必要があります。部品がストリップに取り付けられている場合(プログレッシブスタンピングのように)、ストリップからの張力がこの流れを制限し、破断や板厚の減薄を引き起こすことがあります。トランスファースタンピングでは部品が自由な状態になるため、材料が自然に流れ込み、オイルパンやモーターハウジングのようなより深く複雑な形状を実現できます。

3. トランスファーダイスタンピングはどのようにして材料コストを削減しますか?

トランスファースタンピングでは、ブランクの最適な「ネスティング」が可能になります。ブランクは最初に切断されるため、コイル上で段違いに配置したり、残るスクラップ金属のウェブを最小限に抑えるように配置できます。一方、プログレッシブ型金型は部品を運搬するための連続したキャリアリボンを必要とするため、必然的により多くの廃材が発生します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——