自動車用ダイスの性能に不可欠な工具鋼のグレード

要点まとめ

自動車用ダイスに適した工具鋼のグレードを選定する際には、工具の耐久性と部品品質を確保するために、摩耗抵抗性と靭性の間で慎重なバランスを取る必要があります。最も一般的に使用されるグレードには、切断および成形工程での高摩耗抵抗性に適したD2などのD系工具鋼、高衝撃スタンピングでの優れた耐衝撃性を持つS7などのS系工具鋼、そして両特性をバランスよく兼ね備えた汎用性の高いA2などのA系工具鋼があります。最終的な選択は、高強度鋼のスタンピングから複雑な部品の成形まで、特定の用途によって異なります。

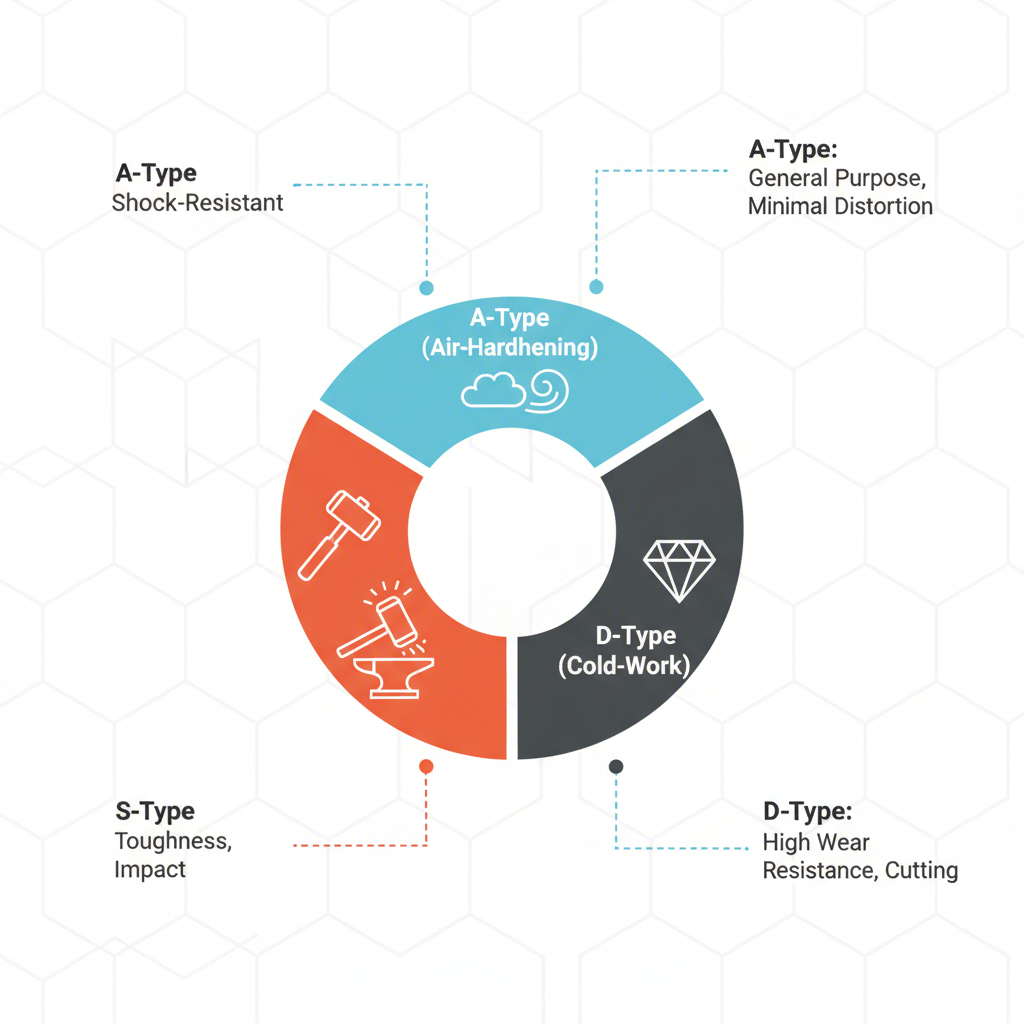

工具鋼分類システムの理解

工具鋼は、工具、金型、および型を作製するために設計された特殊な炭素鋼および合金鋼のカテゴリです。その優れた硬度、耐摩耗性、および高温下でも形状を保持する能力により、過酷な産業環境で不可欠となっています。これらの材料を標準化するために、アメリカ鉄鋼協会(AISI)は、硬化方法、組成、および用途に基づいて工具鋼を分類するための分類体系を確立しました。この体系を理解することは、自動車用金型に適切な材料を選定する際の第一歩です。

この分類では、各グレードを識別するためにアルファベットと数字の表記を使用しています。アルファベットは鋼材の主な特性または硬化方法を示しており、技術者や金型製作者にとって明確なフレームワークを提供します。たとえば、「A」は空冷硬化(Air-Hardening)を、「W」は水冷硬化(Water-Hardening)を意味します。このシステムにより、同様の性能プロファイルを持つ鋼材が分類され、選定プロセスが簡素化されます。

いくつかの分類がある中で、金型製造において特に重要なカテゴリがいくつかあります。これには、水硬鋼(W)、油硬鋼(O)、空冷鋼(A)、高炭素・高クロム鋼(D)、および耐衝撃鋼(S)が含まれます。これらの各グループは、切断やブランキングから成形、スタンピングに至るまで、特定の作業に応じた一意な特性の組み合わせを提供します。主要サプライヤーからの資料には、最も一般的な分類の詳細な解説が記載されています。 SSAB .

| 分類タイプ | 正式名称/主な特性 | 重要な特徴 | 自動車での一般的な用途 |

|---|---|---|---|

| A型 | 空冷鋼 中合金 | 熱処理後の寸法安定性に優れている。 | 成形用ダイ、ブランキング用ダイ。 |

| D型 | 高炭素・高クロム鋼 | 卓越した摩耗および擦過抵抗性。 | 切断用ダイ、大量生産向けのスタンピング工具。 |

| Sタイプ | 衝撃抵抗性 | 高靭性および優れた耐衝撃性。 | パンチ、チゼル、重荷用スタンピング金型。 |

| H型 | 熱間作業用 | 高温下でも硬度を保持。 | 鍛造金型、ダイカスト金型。 |

自動車金型用工具鋼の重要な特性

自動車金型の性能は、その工具鋼の機械的特性と直接的に関係しています。最適な鋼種を選定するには、材料の特性を用途の要求に合わせるために、一連のトレードオフを考慮する必要があります。このバランスにおいて最も重要な2つの特性は、耐摩耗性と靭性です。

耐摩耗性 耐摩耗性とは、スタンピングや成形時にシートメタルが表面を流れる際に発生する摩耗や浸食に鋼材が耐える能力のことです。Dタイプの鋼種などの高耐摩耗性鋼は、その組織内に硬質な炭化物を含んでおり、金型表面の急速な劣化を防ぎます。この特性は、大量生産ラインや、近年の自動車車体で広く用いられている高張力鋼(AHSS)など摩耗性の高い材料を加工する場合に極めて重要です。

強度 一方、靭性とは、突然の衝撃や高応力下においてエネルギーを吸収し、欠ける、割れる、または破壊に至るような損傷を防ぐ材料の能力を指します。衝撃抵抗用のSタイプ鋼は、最大限の靭性を得られるように設計されています。この特性は、厚板のブランキングや、破断しやすい鋭角部を持つ金型など、大きな衝撃が加わる用途において極めて重要です。『 Pennsylvania Steel 』の業界専門家が詳しく説明しているように、高衝撃負荷がかかる用途では、破壊することなく衝撃を吸収できるよう設計された鋼材が必要です。

工具鋼の選定における根本的な課題は、耐摩耗性と靭性が互いに相反する特性であることが多い点です。耐摩耗性を高めるために鋼の硬度を上げると、通常その分脆くなり、靭性が低下します。このトレードオフは、D2とS7のような鋼種を比較すると明らかになります。D2は優れた耐摩耗性を発揮しますが、靭性が低いため、切断用ダイスに適しています。一方、S7は耐摩耗性を犠牲にして非常に高い靭性を持つため、パンチや衝撃負荷がかかる用途に最適です。目的は、特定の金型部品に対して適切なバランスを見つけて、使用寿命を最大限に延ばすことです。

特集:自動車用ダイス向け主要工具鋼グレード

自動車業界では、いくつかの「実用性の高い」工具鋼グレードが、さまざまな用途にわたる信頼性の高い性能から標準として定着しています。これらの材料は、シンプルなブラケットから複雑な構造部品まで、金型製作者が性能を最適化できるような幅広い特性を提供します。個々の強みを理解することは、成功した金型設計および製造において極めて重要です。

複雑なプロジェクトの場合、専門企業と提携することは非常に価値があります。たとえば、 Shaoyi (Ningbo) Metal Technology Co., Ltd. などのメーカーは、カスタム自動車スタンピング金型において深い専門知識を持っており、高度なシミュレーションと材料に関する知見を活用して、大量生産環境における精度、効率性、耐久性に最適な工具鋼グレードを選定しています。

以下に、自動車用金型で最も一般的に使用される鋼種の詳細な比較を示します。内容はさまざまな金型専門家の知見に基づいています。

| 等級 | 主要な特性 | 一般的な硬さ(HRC) | 自動車分野での主な用途 |

|---|---|---|---|

| D2 | 高い耐摩耗性、良好な硬度、中程度の靭性。 | 58-62 HRC | 高摩耗部品用の切断刃、成形ダイス、スタンピング工具。 |

| A2 | 耐摩耗性と靭性の優れたバランス、優れた寸法安定性。 | 57-62 HRC | ブランキングダイス、成形ダイス、パンチ、汎用工具。 |

| S7 | 優れた靭性と衝撃抵抗性、良好な切削加工性。 | 56-60 HRC | 重負荷用パンチ、チゼル、せん断刃、高衝撃スタンピング。 |

| H13 | 優れた赤色硬度、高い靭性、良好な耐熱性。 | 45-52 HRC | 熱間鍛造用ダイス、ダイカスト金型、押出用ダイス。 |

| P20 | 優れた切削加工性と研磨性を備えており、通常は予備硬化状態で供給されます。 | 28-32 HRC | プラスチック射出成形用金型、ダイス部品用ホルダー。 |

次のように指摘されているように SteelPRO Group 鋼種を正しく選定することは、最適な性能を得るために極めて重要です。スタンピングなどの冷間加工用途では、D2およびA2が有力な候補となります。摩耗が主な懸念事項である場合はD2が好まれる一方、A2はよりバランスの取れた特性を持ち、靭性に優れ、熱処理時の寸法安定性も優れています。工具の破損や割れが主なリスクである場合は、S7が最も適した選択肢です。H13はホットワーク用鋼材であり、鍛造など工具が長時間高温の金属と接触するプロセスに不可欠です。P20はプラスチック金型用鋼材であり、切削加工が容易なことから、自動車用工具のホルダーや支持構造に頻繁に使用されます。

現代の自動車工具における高機能鋼材および特殊鋼材

車両設計がより強くて軽量な材料を採用するよう進化する中で、自動車金型に求められる要求は高まっています。高強度鋼板(AHSS)の広範な使用は、従来の鋼種では対応できない性能を持つ工具材を必要としています。これに対応して、粉末冶金(P/M)製などの特殊・高度工具鋼の重要性が高まっています。

粉末金属(P/M)工具鋼は、溶融した鋼を微細な粉末にアトマイズし、その後高温高圧下で凝縮して製造されます。このプロセスにより、従来の方法で製造された鋼に比べてはるかに微細で均一な微細構造を持つ材料が得られます。主な利点は炭化物の分布がより均等になることであり、D2のような鋼種に見られる大きな偏析炭化物がなくなります。その結果、靭性、耐摩耗性、研削性に優れた鋼材となります。

P/M鋼の均一な構造は、安定した基材を提供するため、高度な表面コーティングにも非常に適しています。アルミや亜鉛などの溶融金属との長時間接触においても硬度と強度を維持できるよう設計されており、熱疲労や割れに対する優れた耐性を発揮します。 スペシャルツールアンドエンジニアリング .

よく 聞かれる 質問

1. ダイカスト用にはどのような工具鋼が使用されますか?

ダイカストには、関与する極端な高温のため、ホットワーク工具鋼が必要とされます。最も一般的に使用されるグレードはH13です。これは、アルミニウムや亜鉛などの溶融金属と長期間接触しても硬度と強度を保持するように設計されており、熱疲労および割れに対して優れた耐性を提供します。

2. D2とS7では、どちらが優れていますか?

D2とS7のどちらも普遍的に「優れている」というわけではなく、その適性は完全に用途によって異なります。D2は優れた耐摩耗性を備えており、摩耗が主な懸念事項である切断用や成形用ダイスに最適です。一方、S7は優れた靭性と耐衝撃性を有しており、チッピングや割れのリスクが高い、頑丈なパンチやせん断刃などの高衝撃用途に適しています。

3. P20とD2工具鋼の違いは何ですか?

主な違いはその特性と使用目的にあります。D2は高炭素・高クロムの冷間工具鋼で、高い硬度と優れた耐摩耗性に知られ、切削工具や成形ダイスに適しています。一方、P20は炭素量が低めのプラスチック金型用鋼であり、通常は予備硬化状態で供給されます。良好な切削加工性と鏡面仕上げ性が評価され、プラスチック射出成形金型や金型ホルダーの製造に適していますが、切削用途には向いていません。

4. 車体にはどのグレードの鋼材が使用されていますか?

車体は工具鋼ではなく、さまざまなグレードの鋼材から構成されています。現代の自動車は主に薄板鋼材を使用しており、軟鋼、高張力低合金鋼(HSLA)、そして近年ますます普及している二相性(DP)や変態誘起塑性(TRIP)鋼などの高度な高張力鋼(AHSS)が含まれます。これらの材料は、成形性に優れ、衝突エネルギーを吸収でき、かつ車両重量を最小限に抑えることができる点から選ばれています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——