自動車用ダイスに最適な工具鋼の選定

工具鋼は、高い硬度、耐摩耗性、靭性を備えるように設計された高炭素合金鋼の一種です。自動車産業では、大量生産工程において耐久性のある金型を製造するために、特定の鋼種の 自動車用金型のための工具鋼 が不可欠です。D2のような鋼種は冷間スタンピングに使用される一方、H13はダイカストや鍛造など高温用途の標準であり、精度と長寿命を保証します。

工具鋼の理解:特性と自動車製造における役割

工具鋼は、工具、金型、および型を作成するために特別に配合され、熱処理された高炭素合金鋼の一種です。主に鉄と炭素からなる標準的な炭素鋼とは異なり、工具鋼にはクロム、モリブデン、バナジウム、タングステンなどの合金元素が大量に含まれています。これらの元素は鋼の母相内に硬い炭化物粒子を形成し、極めて高い圧力と温度の下で他の材料を成形するのに必要な優れた特性を与えます。「ダイス鋼」という用語はしばしば工具鋼と同義で使用されますが、通常はその高い硬度と耐摩耗性から、金型製造用途に特に選ばれる工具鋼の規格を指します。

自動車製造における工具鋼の性能は、オーステナイト化、焼入れ、焼戻しを含む慎重な合金設計と綿密な熱処理工程によって達成される機械的性質の精密なバランスにかかっています。この工程により、鋼の最終的な微細構造が調整され、特定の作業に最適化された特性が得られます。例えば、ボディパネルをスタンピングする金型は数百万回のサイクルにわたり摩耗に耐えなければなりませんが、クランクシャフトを鍛造する金型は、割れや変形することなく極めて高い衝撃と熱に耐えなければなりません。

自動車用金型において工具鋼を不可欠にしている主な特性は以下のとおりです。

- 優れた硬度: 多くの焼入れされた工具鋼は、60 HRC(ロックウェルCスケール)を超える硬度に達することができ、他の金属を切断・成形する際に形状を保つことができます。

- 優れた耐磨耗性: 高クロム鋼種(例えばD2)に存在する硬質炭化物により、鋼材はシート金属や他の材料との接触による摩耗に対して耐性を発揮し、金型寿命の延長にとって重要です。 プロトラブズの製造専門家によると この特性により、長時間の生産運転においても一貫した部品品質が保たれます。

- 硬さ これは材料が破断せずに衝撃やエネルギーを吸収できる能力を指します。S7のような耐ショック性鋼種は、成形やパンチング工程で一般的に見られる巨大な衝撃荷重に耐えるように設計されています。

- 熱安定性: H13などの熱間工具鋼は、ダイカストや鍛造で見られる高温環境下でも硬度と強度を維持するように設計されており、軟化や早期破損を防ぎます。

大量生産の自動車製造において、適切な工具鋼を使用することは運用効率の上で極めて重要な要素です。適切に選定された金型材は、メンテナンスや交換による停止時間を短縮し、部品の欠陥を最小限に抑え、結果として単価を低下させます。高性能工具鋼への初期投資は、製造ラインにおける生産性と信頼性の向上を通じて、確実に回収されます。

自動車用金型の主要工具鋼グレード:詳細比較

特定の工具鋼グレードの選定は、製造プロセスの要求によって決まります。アメリカ鉄鋼協会(AISI)の分類体系では、これらの鋼材をその特性と焼入れ方法に基づいて分類しています。自動車用金型において最も関連性が高いのは、冷間加工用(AシリーズおよびDシリーズ)、熱間加工用(Hシリーズ)、および耐衝撃性(Sシリーズ)の鋼材です。一般的なグレードの特性を理解することは、堅牢で高効率な工具設計の基礎となります。

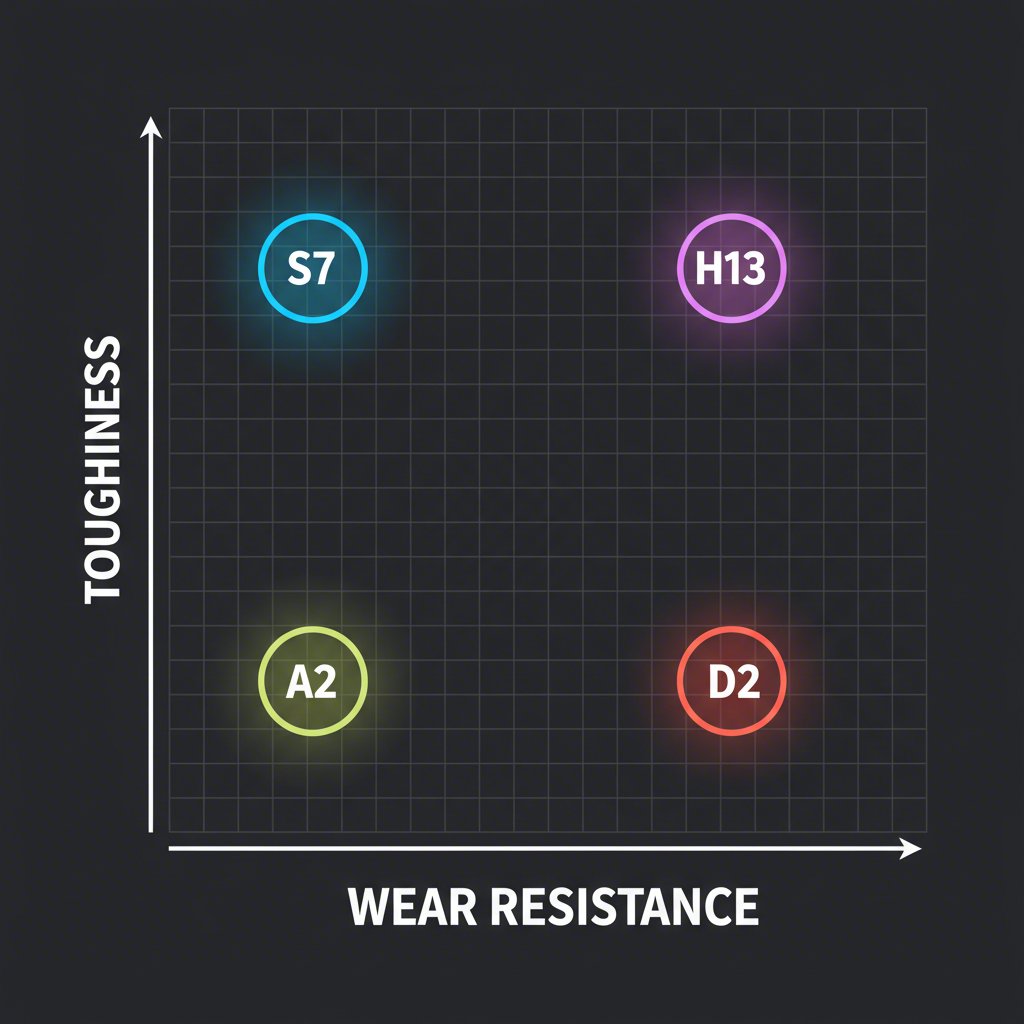

自動車用途で最も頻繁に指定されるグレードには、D2、A2、H13、およびS7があります。それぞれが独自の特性プロファイルを備えています。高炭素・高クロム鋼であるD2は、優れた耐摩耗性で知られており、切断金型やスタンピング金型に最適です。A2は空冷硬化鋼で、耐摩耗性と靭性のバランスが良く、熱処理時の寸法安定性にも優れているため、成形金型として汎用的に使用されます。H13はホットワーク用途における業界標準であり、熱疲労に対する優れた耐性を提供します。S7は非常に高い衝撃靭性を備えており、繰り返し強い打撃が加わる金型に理想的です。

選定を支援するため、以下の表では自動車用ダイ製造で使用される主要な工具鋼グレードを比較しています。

| 鋼種 | AISIタイプ | 主要な特性 | 主な自動車用ダイ用途 |

|---|---|---|---|

| H13 | ホットワーク(Hシリーズ) | 高温強度、良好な靭性、熱疲労抵抗性 | ダイカスト、押出、鍛造金型 |

| D2 | コールドワーク(Dシリーズ) | 優れた摩耗および摺動摩耗耐性、高い圧縮強度 | 大量生産用のスタンピング、ブランキング、成形ダイス |

| A2 | 冷間作業用(Aシリーズ) | 摩耗耐性と靭性のバランスが良好で、寸法安定性に優れている | 成形ダイス、スタンピングダイス、パンチ、トリム工具 |

| S7 | 衝撃抵抗性(Sシリーズ) | 卓越した耐衝撃性、良好な摩耗耐性、高強度 | 衝撃吸収を必要とする重負荷用スタンピング、パンチング、成形ダイス |

これらのグレードの選定は、多くの場合トレードオフを伴う。例えば、D2は摺動摩耗に対して優れた耐性を持つが、S7よりも脆い。エンジニアは単純なブランキングダイスにはD2を選ぶかもしれないが、高い衝撃荷重がかかるコインイングダイスにはより靭性のあるS7を選択するだろう。同様に、A2はD2よりも優れた靭性を持つが、高摩耗環境下ではD2ほどの耐久性はない。最終的な選定は、ダイスが使用中に受ける特定の応力についての詳細な分析に依存する。

プロセスに応じた鋼材の選定:自動車金型製造への応用

適切な工具鋼のグレードを選定することは、それが使用される特定の製造プロセスと直接関連しています。ドアパネルのプレス成形からエンジン部品の鍛造まで、自動車業界における金属成形の各方法は、金型に対してそれぞれ異なる応力を加えます。鋼材の特性をこれらの要求に合わせることは、成功のために極めて重要です。

スタンピングおよび成形用金型

プレス加工、ブランキング、成形は、常温でシート金属を成形する冷間加工プロセスです。これらの用途における金型の主な課題は、被加工材との継続的な接触による摩耗および鋭く耐久性のある切断刃の維持です。このため、高炭素・高クロム冷間工具鋼が業界標準となっています。 Southern Tool Steelなどの主要サプライヤー 推奨 D2 工具鋼 耐摩耗性が最優先される大量生産スタンピング作業向けです。豊富なクロム炭化物により、卓越した耐久性を実現しています。ただし、靭性と耐摩耗性のより良いバランスが求められる場合や、複雑な形状によってチッピングのリスクが高まる応用では、 A2工具鋼 優れた寸法安定性と堅牢な性質から、非常に適した選択肢となります。複雑で極めて信頼性の高いスタンピング金型が必要とされるプロジェクトにおいては、専門メーカーとの協力が鍵となります。例えば、 Shaoyi (Ningbo) Metal Technology Co., Ltd. はカスタム自動車スタンピング金型の設計および製造に特化しており、OEMメーカーやティア1サプライヤー向けに、素材に関する深い知見を活かして工具の性能と寿命の最適化を実現しています。

ダイカスト・鍛造金型

ダイカスト成形および鍛造は、極めて高い温度で金属を成形する熱間加工プロセスです。このような環境で使用される金型は、急激な加熱および冷却サイクルによる厳しい熱衝撃や、溶融金属による浸食、そして高い圧縮応力に耐えられる必要があります。これらの用途における主な材料は H13 工具鋼 . Meviyの専門家が説明しているように h13は赤熱状態でも硬度と強度を維持するように設計されており、金型の早期破損を防ぐ上で不可欠です。優れた靭性と熱疲労抵抗性により、割れることなく数千回のサイクルに耐えることができ、エンジンブロック、トランスミッションケース、サスペンションコンポーネントなどの複雑な自動車部品の製造において標準的に選ばれる材料となっています。

衝撃・衝撃荷重用金型

重厚なパンチング、コインイング、またはせん断などの特定の自動車製造工程では、金型に突然かつ強い衝撃力が加わります。このような状況では、割れや欠けによる破壊を防ぐために、最大の靭性を持つ鋼材が必要とされます。 S7工具鋼 はまさにこの目的のために設計されています。その組成は優れた耐衝撃性を発揮するよう最適化されており、D2のような高耐磨耗性鋼種と比べてはるかに高い靭性を持っています。純粋に摩耗が主な要因となる用途では寿命が短くなる可能性がありますが、作業中に大きな衝撃荷重を吸収しなければならない工具にとっては、S7は最も安全で信頼性の高い選択肢です。

選定基準:金型に最適な工具鋼を選ぶ方法

自動車用金型に最適な工具鋼を選定することは、性能、加工性、コストのバランスを取る上で極めて重要なエンジニアリング上の判断です。すべての運用変数を考慮した体系的なアプローチにより、より信頼性が高く、費用対効果の高い金型を実現できます。この選択は単一の特性に基づいて行われるわけではなく、特定の用途に適した、相反する諸特性間の最適な妥協点を見出すことにあります。

エンジニアは、適切な判断を行うためにいくつかの重要な要因を評価しなければなりません。これらの要因は、金型の生産における性能と寿命を決定します。これらの要因のいずれかを無視すると、金型の早期破損、高額な停止時間、部品品質のばらつきを招く可能性があります。主な検討事項には以下が含まれます:

- 動作温度: これは最初で最も重要な区別です。その工程はプレス加工のような冷間作業プロセスですか、それとも鍛造のような熱間作業プロセスですか?H13のような熱間用工具鋼は高温環境に必須ですが、冷間用工具鋼は常温での作業においてより高い硬度を提供します。

- 耐摩耗性 vs. 韌性: これは工具鋼選定における典型的なトレードオフです。高耐摩耗性(切断やスタンピングに適しています)は通常、高硬度および炭化物含有量によって達成されますが、これにより鋼がもろくなる可能性があります。高靭性(衝撃負荷用途に適しています)を得るには、破断せずにわずかに変形できる鋼材が必要となり、しばしば耐摩耗性の一部を犠牲にすることになります。

- 要求される硬度(HRC): 目的の硬度(ロックウェルCスケールで測定)は、用途に基づいて明確に指定する必要があります。切断用ダイスは鋭い刃を維持するために60~62 HRCの硬度を必要とする場合がありますが、成形用ダイスは靭性を高めるためにやや低い硬度に焼き入れされることがあります。

- 定量安定性 複雑で高精度な金型において、鋼材が熱処理工程中にその形状と寸法を維持することは極めて重要です。A2のような空冷鋼は優れた寸法安定性を持ち、変形を最小限に抑え、熱処理後の高コストな機械加工の必要性を低減します。

- コストと切削加工性: 性能が最も重要である一方で、予算も常に考慮すべき要素です。高度に合金化された高性能鋼は、より単純なグレードに比べて高価であり、また切削加工が難しい場合があります。素材費、切削加工費、熱処理費を含む総コストは、金型の期待される寿命と性能と比較して検討する必要があります。

これを実践に移すために、次のシナリオを考えてみましょう。シンプルな自動車用ブラケット(冷間加工工程)を大量生産するスタンピング金型の場合、主な懸念は摩耗です。D2鋼はその優れた耐摩耗性から有力な候補となります。しかし、同じ金型に鋭い内角がある場合や高張力鋼の成形に使用する場合は、チッピングのリスクが高まります。このような場合、頻繁な研削が必要になるとしても、破損を防ぐためにより靭性のあるA2またはS7の方が、早期破損を防ぐ上でより適しているかもしれません。材料を最終決定する前に、設計者は常に以下の重要な質問をすべきです。

- 防止すべき主な破損モードは何ですか(摩耗、チッピング、亀裂、あるいは熱変形)?

- 金型が経験する最高温度と衝撃荷重はどの程度ですか?

- 熱処理後の寸法精度はどの程度重要ですか?

- 目標生産量および予想される金型寿命はどのくらいですか?

- 材料、機械加工、処理に関する総予算はいくらですか?

よく 聞かれる 質問

1. ダイカスト用にはどのような工具鋼が使用されますか?

ダイカスト用の工具鋼として最も一般的なのはH13です。これはホットワーク(Hシリーズ)に分類され、ダイカスト工程で発生する高温および熱サイクルに耐えるように特別に設計されています。赤色硬度、靭性、熱疲労抵抗性の優れた組み合わせにより、アルミニウムや亜鉛などの溶融金属を扱う際に割れたり早期に軟化したりすることなく使用できます。

2. ダイにはどのような鋼材が使われますか?

用途に応じて、ダイ用にはさまざまな種類の工具鋼が使用されます。スタンピングや成形といった冷間加工では、D2やA2が一般的な選択肢です。鍛造やダイカストのような熱間加工プロセスでは、H13が業界標準です。高い衝撃抵抗性が求められる用途では、S7耐衝撃鋼がよく使用されます。具体的な選定は、使用温度、摩耗に対する要求、衝撃荷重などの要因によって決まります。

3. ダイ鋼と工具鋼の違いは何ですか?

工具鋼は、工具を製造するために設計された鋼材の総称です。型用鋼(ダイスチール)は、特に金型の製造に適した特定のグレードの工具鋼を指す場合に使われる用語です。基本的にすべての型用鋼は工具鋼に含まれますが、すべての工具鋼が金型製作向けに最適化されているわけではありません。型用鋼は、高い硬度、耐摩耗性、靭性、および熱間加工用の場合は耐熱安定性など、特定の特性の組み合わせによって選定されます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——