チタン対鋼製鍛造バルブ:どちらの素材があなたの構成に耐えるのか?

鍛造バルブ選定における重大な意思決定

ハイパフォーマンスエンジンを構築する際、すべてのコンポーネントが重要です。しかし、燃焼室への吸排気を制御するバルブの選択ほど大きな影響を与える要素はほとんどありません。自然吸気で最高出力を追求する場合でも、過給機付きの堅牢なセットアップを構築する場合でも、バルブシートに装着された素材がエンジンの寿命とどれだけ高負荷で動作できるかを直接的に決定します。

チタンバルブとスチールバルブの選択は、単に棚から部品を選ぶだけのことではありません。これは、バルブトレインダイナミクス、バネの要件、熱管理、そして最終的には高負荷下でのエンジン信頼性に影響を与える計算された判断です。正しく選べば、性能の可能性を引き出すことができます。間違えれば、早期摩耗やバルブフロート、あるいは壊滅的な故障が待ち受けています。

なぜバルブ材質の選定が高性能エンジンの成否を決するのか

エンジン用途のバルブは、想像可能な中でも特に過酷な環境で動作します。高回転域では1秒間に数百回も開閉を繰り返し、排気側では極めて高い温度にさらされ、さらに毎回完璧にシールする必要があります。 according to williams Motowerx の業界専門家によると 12,000回転で運転される250Fのエンジンでは、ステンレス製部品を使用しても、1本のバルブあたり26ポンドを超える動的荷重が発生します。この応力は一般的なヘッド内の4つのバルブすべてに加算され、スプリング、レテーナー、およびバルブ自体に非常に大きな負担がかかります。

重要な点は明らかです。バルブ素材の選択は、エンジンの耐久性、出力、信頼性に直接影響します。不適切な構成では、バルブステムの伸び、コーティングの摩耗、あるいは出力を低下させピストンとの接触リスクを高めるバルブフロートが発生する可能性があります。

あらゆる設計者が理解しなければならない重量と強度のトレードオフ

ここがチタン製と鋼製鍛造バルブの比較が興味深くなるポイントです。どちらの素材も、金属の結晶粒組織を整列させ、疲労強度を著しく向上させる鍛造プロセスの恩恵を大きく受けます。しかし、それらの基本的な特性により、まったく異なる性能特性が生まれます。

チタン製バルブはステンレス鋼製の同等品と比較して約42%の軽量化を実現し、高回転域での動的バルブトレイン荷重をほぼ半分に低減します。

として Ferrea Racing Componentsによると チタンは非常に優れた軽量化が可能ですが、耐熱性やコーティングの耐久性に関して特定の弱点があります。一方、特に鍛造ステンレス製のバルブは優れた耐熱性と長寿命を備えていますが、エンジン回転数が高くなるとバルブトレイン全体に負荷をかける質量が増加します。

本ガイドでは、さまざまな用途における主要な鍛造バルブの評価ランキングを紹介します。チタンが適している状況、スチールが優れる場面、過酷な使用条件向けの極限仕様でインコネルなどの特殊素材がどのように選択されるかを詳しく解説します。最後まで読めば、ご自身の構成目的に合ったバルブを自信を持って選定できる知識が得られます。

鍛造バルブの評価基準

市場には多くのバルブオプションがありますが、本当に優れた部品とマーケティングの誇張をどうやって区別すればよいでしょうか? 私たちは、エンジンが8,000回転で回転し、アグレッシブなカムプロファイルが正確なバルブ制御を要求する場合に実際に重要な点に焦点を当てるために、ノイズを排除する体系的な評価フレームワークを開発しました。

私たちの方法論は、特定の用途要件に対して実際のパフォーマンス要因を重み付けしています。自然吸気のドラッグモーターでは卓越しているかもしれないチタン製バルブが、ターボチャージャー付きの耐久性構成ではひどく失敗する可能性があります。こうした違いを理解することが、情報に基づいて構築する者と、エンジン投資を賭けにしている者との違いです。

各バルブオプションの評価方法

比較対象としたすべての鍛造バルブは、同じ厳格な評価プロセスを経ました。私たちはメーカーの仕様を検討し、プロのエンジンビルダーに相談し、これらのコンポーネントが過酷な条件下でその性能を証明しているレース応用からのデータを相互参照しました。

適用した5つの主要評価基準は以下の通りです。

- 材料の密度と軽量化: 各オプションはどの程度の質量低減を実現できるか、またそれが目標回転数域におけるバルブトレインの慣性にどのような影響を与えるか。

- 耐熱性と熱伝導性: 排気ガス温度という使用条件において、バルブが構造的完全性と適切なシール性能を維持できるか。

- 高回転条件での疲労強度: 点検または交換が必要になるまでの現実的な使用寿命はどれくらいか。

- バルブスプリング圧力との適合性: バルブ材質によって最適化されたスプリング設定が可能になるのか、あるいは妥協を余儀なくされるのか。

- 用途への適合性: このバルブは自然吸気の高回転域での使用、強制吸気による熱負荷、またはストリートとストリップの両用用途向けに設計されていますか?

重要なパフォーメトリック

ステンレス製とチタン製のバルブを比較する場合、数値が非常に説得力を持っています。高性能バルブに最もよく使用されるチタン合金であるTi-6Al-4Vは、密度が約4.43 g/cm³です。一方、標準的な鋼の密度は約7.8 g/cm³であり、ここに35〜42%の軽量化が実現している理由が明確になります。

しかし、密度だけがバルブの性能を決めるわけではありません。Ti-6Al-4Vは、引張強度約1170 MPa、降伏強度約1100 MPaと、その重量に対して非常に高い強度を発揮します。ただし、熱伝導率は約6.7 W/m·Kと低く、熱を伝えにくい性質があります。これは、排気用バルブにおいて、熱の蓄積がチタンの機械的特性を急速に劣化させる可能性がある点で極めて重要になります。

ステンレス鋼の分野では、EV8や21-4Nといった合金が吸気系用途で主流であり、一方でEV16や23-8Nは排気系の用途を担当している。 according to Engine Builder Magazine これらの材料は、流動特性、耐熱性および耐久性の間に実証済みのバランスを備えており、大多数のパフォーマンス用途に適している。

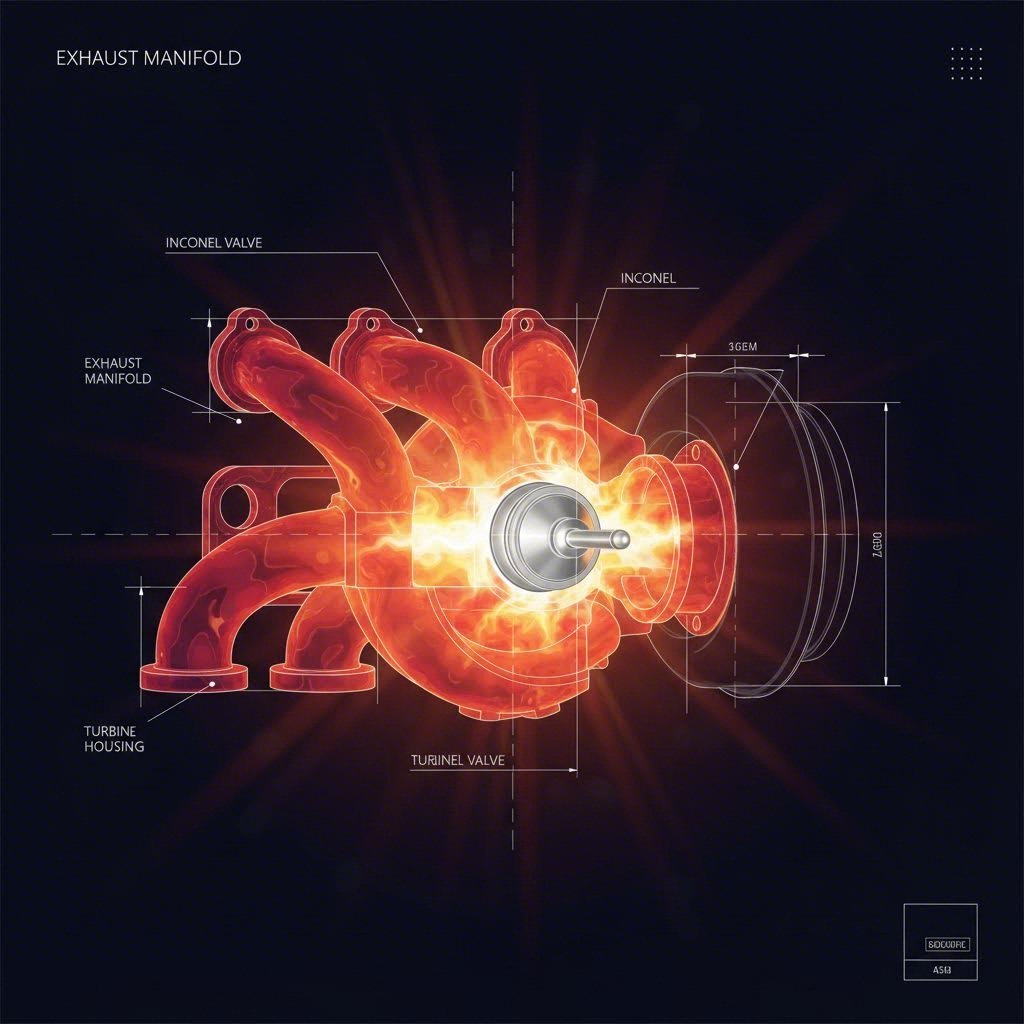

耐熱限界温度の差は顕著である。チタン製排気バルブは600°C(約1,100°F)を超えると劣化し始めるが、スーパー合金で作られたステンレス鋼製排気バルブは最大2,400°Fまでの温度に耐えることができる。これが、多くのプロフェッショナルなエンジン構成で、チタン製吸気バルブとステンレスまたはインコネル製排気バルブを組み合わせるハイブリッド方式が採用される理由である。

鍛造品質が成功と失敗を分ける理由

鍛造工程そのものに注目すべきである。バルブがチタン製かステンレス製かに関わらず、金属がどのように成形されたかが、最終的な耐久性を決定する。

一体鍛造バルブは、ステムからヘッドまで連続した粒状構造を備えており、応力が集中する部分での疲労抵抗を最大限に高めます。この製造方法により、金属の内部構造が自然な負荷経路に沿って配向し、繰り返しの高サイクル応力下でも亀裂が生じにくいバルブが作られます。

バイメタル構造に一般的に用いられる2ピースの慣性溶接バルブは、別々のヘッド材とステム材を 摩擦溶接プロセス によって接合します。慣性摩擦溶接では、一方の部品がフライホイールに接続され、所定の回転速度に達するとドライブから切り離されます。被加工物との接触時に、溶接界面での摩擦によって熱と制動力の両方が発生し、材料の融点に達することなく固相状態での接合が形成されます。これにより、溶接部には微細な微細構造が形成され、優れた再現性が得られます。

どちらの製造方法も、適切に実行されれば競争力のあるバルブを生産することが可能です。重要なのは、製造業者が生産全体を通じて一貫した品質管理を維持できるかという点です。鍛造温度、圧力、冷却速度のばらつきは、完成品バルブの結晶組織および性能範囲に直接影響します。

この評価フレームワークを確立したところで、特定のバルブ製品を検討し、実際の応用においてこれらの基準にどのように対応しているかを確認してみましょう。

自動車の卓越性のための邵逸精密鍛造バルブ

チタン製エンジン用途やステンレス製排気部品向けの鍛造バルブを調達する際、部品の背後にある製造業者の存在は、材質の仕様書と同様に重要です。鍛造プロセスにおける品質の不均一性は、いかなる高級合金でも克服できない弱点を生じます。こうした点で、認定された精密製造業者は、汎用品サプライヤーと差別化されています。

シャオイ (寧波) メタルテクノロジー 鍛造バルブ生産における認定品質管理が提供するものをベンチマークとして示しています。その高精度な熱間鍛造ソリューションは、高性能エンジンの構築者が重要なエンジン部品を指定する際に直面する課題に正確に対応します。

シャオイ鍛造バルブの特長

鍛造プロセスは金属の内部構造を根本から変化させます。つまり、 業界の研究が確認しているように 、鍛造はハンマーやプレスによる圧縮力を用いて、金属の結晶構造を微細化し、バルブの形状に沿って配向させます。現代の鍛造技術では、強力な機械を用いて圧力と温度をリアルタイムで監視・制御することで、割れ、空洞、重ね目などの一般的な欠陥を低減しています。

Shaoyiの精密ホットフォージング技術は、チタン製エキゾーストシステムおよび鋼製バルブ生産の両方において、これらの利点を最大限に引き出します。その際の鍵となる差別化要因はプロセス制御にあります。光学顕微鏡および電子バックストリーミング回折(EBSD)解析により、適切に実行されたフォージングは結晶粒径を小さくし、配向性を改善することが明らかになっています。これは、バルブが受ける繰り返し応力下での耐久性および亀裂抵抗性を直接的に高めます。

社内のエンジニアリングチームは、量産開始前に部品が正確な仕様を満たすことを保証します。これは、特定のスプリング圧力、リテーナー形状、燃焼室構成に適合しなければならないバルブを発注する場合において極めて重要です。設計段階でのコミュニケーションを正確にやり取りすることで、後工程での高コストな不一致を防ぐことができます。

IATF 16949 認証および品質保証

すべてのフォージング施設が同じ品質体制の下で運営されているわけではありません。 IATF 16949 iATF 16949は、自動車業界の品質マネジメントシステムに関する国際規格であり、自動車サプライチェーンにおける欠陥の予防、変動および浪費の削減に重点を置いた継続的改善を推進するための標準化された品質マネジメントシステム(QMS)を提供します。

この認証がバルブ調達において重要な理由は何かというと、NSFインターナショナルによれば、自動車関連製品の設計、開発、製造およびサービスに関与する自動車サプライチェーン内のほとんどの組織に対してIATF 16949認証が求められているためです。主要自動車メーカーのほとんどは、サプライチェーンのパートナーに対してこの認証を義務付けています。

IATF 16949の認証を取得した組織は以下を実現しています。

- 文書化されたプロセスおよび継続的改善プロトコルにより、一貫性が向上

- 品質に影響を与える内部および外部の要因を体系的に特定することで、リスク管理が改善

- 問題発生時に原因の根本的な分析を可能にするトレーサビリティの強化

- 検査中心のアプローチではなく、予防に重点を置いた品質管理システムにより欠陥を削減

ShaoyiのIATF 16949認証により、同社から出荷されるすべての鍛造バルブは、文書化された管理のもとで検証済みのプロセスを経ています。バッチ間のばらつきを許容できないレーシングチームや自動車メーカーにとって、この認証により、部品番号100と部品番号10,000がまったく同じ性能を発揮することを確実に保証します。

迅速な試作と生産規模の拡大性

モータースポーツおよびパフォーマンス自動車分野における開発スケジュールは、遅いサプライヤーを待ってはいません。Shaoyiはこの現実に対応し、最短10日で機能性コンポーネントを提供する迅速なプロトotyping能力を備えています。このスピード向上により、エンジン開発者はバルブ設計を迅速にテストし、適合性を検証した上で、長期間の開発遅延なく量産段階へと進むことが可能になります。

同じ施設は、プロトタイピングで確立された一貫性を維持しながら、高ボリュームの量産へとスケールアップします。これは重要な点です。なぜなら、多くの専門フォージング工場は単発の作業に優れているものの、量産時の再現性に課題を抱えることが多いためです。両方の能力を同一施設内で備えることで、コンセプトからフル生産までの道のりが効率化されます。

寧波港への近接という戦略的な立地により、グローバルな輸送が効率的になり、製造業務において安定したサプライチェーンを必要とする海外バイヤーのリードタイムが短縮されます。

利点

- IATF 16949認証の品質管理により、自動車業界基準の一貫性が保証されます

- 最短10日での迅速なプロトタイピングにより、開発サイクルが加速します

- 精密ホットフォージング技術により、チタンおよび鋼材の両用途において優れた結晶構造が形成されます

- 社内エンジニアリング部門が、生産前に部品仕様の妥当性を検証します

- 戦略的な寧波港への立地により、迅速なグローバル出荷が可能になります

欠点

- 主にOEMや大量購入するバイヤー向けにサービスを提供しており、個人消費者向けではありません

- 生産ロットには最小注文数量が必要な場合があります

- 明確な仕様を持つ既存の製造業者およびレーシングチームに最適です

少逸鍛造バルブの最適な用途

少逸の能力は特定のバイヤープロファイルに最も適合しています。大規模かつ一貫した品質が求められる自動車メーカーは、同社の認証プロセスと生産能力からメリットを得られます。グローバルな規制に準拠し、トレーサビリティが文書化されたコンポーネントを必要とするレーシングチームは、その品質管理システムに価値を見出します。カスタム用途向けに高精度鍛造バルブブランクを求める開発者や製作担当者は、同社のエンジニアリング相談体制を高く評価しています

精密熱間鍛造の専門技術は、バルブにとどまらず、サスペンションアームやドライブシャフトなど、組織の配向性と疲労強度が耐久性を決定する重要な自動車部品の製造にも及ぶ。こうした重要な自動車部品に関する幅広い経験は、鍛造部品が高性能用途に求められるものについての理解を確かなものにしている。

単発のエンジンプロジェクトに取り組む個人制作者にとっては、最小発注数量の要件が課題となるかもしれない。しかし、継続的にバルブを必要とする工場オーナーやレーシング団体、メーカーにとっては、認定された品質と量産対応能力の組み合わせにより、シャオイ(Shaoyi)は魅力的なサプライチェーンパートナーとなる。

認定された精密製造がもたらすものを理解することで、すべての鍛造バルブオプションを評価する際の背景が得られる。この品質のベンチマークをもとに、フェレア(Ferrea)のような専門バルブメーカーがチタン製パフォーマンス部品分野にどう取り組んでいるかを検討してみよう。

高回転域パフォーマンスのためのフェレアチタンバルブ

プロフェッショナルレーシングチームが1シーズンの過酷な使用に耐えられるチタン製インテークバルブを必要とする場合、フェレアレーシングコンポーネンツは常にその仕様表に登場します。このメーカーは長年にわたるモータースポーツ競技の中で実績を築き、最高峰のレース環境での実地検証を通じて、チタンバルブ技術を洗練させてきました。

しかし、優れたレース実績だけでは、必ずしもあなたの構成に適したバルブになるわけではありません。フェレアが実際にどのような価値を提供しているのかを正確に理解することで、その高級チタン製品があなたの用途に合っているのか、あるいは使われない性能のために余分なコストを支払っているのかを判断できます。

フェレアチタンバルブ技術の詳細解説

フェレアのバルブが一般的なチタン製品と異なる点は、その表面処理にあります。フェレアの技術資料によると、同社はチタン製バルブに窒化クロム(CrN)コーティングを施しており、これはセラミック系の表面処理で、摩耗耐性を大幅に向上させ、バルブガイドとの摩擦を低減します。

このコーティングは、チタン特有の弱点の一つに対処しています。純粋なチタンは、バルブガイド部での摺動摩擦条件下において、異種金属と接触するとガalling( seizingやスクラッチ)を起こしやすくなります。CrNコーティングは硬くて滑りやすいバリア層を形成し、金属同士の接触を防ぎながら、バルブへの追加重量はほとんどありません。

フェレアのエンジニアリングチームは、さらに特定のバルブガイド推奨事項を通じてこの保護を強化しています。技術担当者が説明するように、Ampco 45や銅青銅合金といった青銅系素材は、同社のコーティング済みチタンバルブと非常に高い相性を発揮します。これらの青銅素材は、以下の2つの重要な利点を持っています:

- 優れた放熱性: ブロンズは鋳鉄製ガイドよりもバルブステムからの熱を効果的に逃がすため、チタンの安全な作動温度範囲内に温度を保つのに役立ちます

- 固有の潤滑性: ブロンズ合金はかじみ(ガリング)を自然に防ぎ、走り込み時および通常運転時にバルブコーティングを保護する寛容な表面を提供します

フェレアのチタン製バルブは同等のステンレス鋼部品に比べて42%の軽量化を実現しており、これはバルブトレインの慣性低減に直接つながります。8,000rpmを超える領域では、この軽量化により動的荷重がほぼ半減し、より軽いスプリングを使用でき、バルブの加速が速くなり、エンジン回転数の限界領域でも制御性能が向上します

フェレアチタンが適している状況

すべてのハイパフォーマンスエンジン構成にチタンの恩恵があるわけではありません。フェレアの専門家自身もこの現実について率直に認めています。フェレアの ゼイケ・ウリティアが説明するように 、エンジンの出力生成戦略が、特に排気側においてチタンの使用可否を決定します

強制吸気アプリケーションでは、通常、チタンの耐熱限界を超える高い排気温度が発生します。ただし、重要な例外があります。メタノールやその他のアルコール系燃料を使用する高級レースエンジンは、ガソリンエンジンと比較して著しく低い排気温度を発生させます。このような特定の用途では、チタンを吸気および排気バルブの両方に使用でき、バルブが熱負荷に耐えることができます。

ガソリン駆動のターボチャージャーまたはスーパーチャージャー搭載エンジンの場合、Urrutiaは souvent 採用を推奨しています:吸気バルブにはチタンを使用し、排気バルブにはステンレス鋼またはインコネルを使用するハイブリッド方式です。この方法により、熱が制約にならない部分で軽量化の利点を得つつ、温度が急上昇する部分では耐久性を維持できます。

チタン製バルブを装着する場合、バルブスプリングの圧力設定は極めて重要になります。チタンは質量が軽いため、バルブトレインの加速が速くなりますが、その一方で、バルブステムにはステンレス製の heavier な部品とは異なる応力パターンが加わります。鋼製バルブでは完璧に機能していたスプリングも、チタン製に切り替える際には再調整が必要になる可能性があります。

利点

- 長年のプロモータースポーツでの実績に基づく proven racing pedigree

- 先進的なクロミウムナイトライドコーティングにより、ガリングや摩耗から保護

- 主要なパフォーマンスエンジンプラットフォームのほとんどに対応する広範なアプリケーションカタログ

- 同等のステンレス鋼製バルブと比較して、最大42%の軽量化を実現

- 技術サポートチームが特定の用途に最適なバルブ仕様の選定を支援

欠点

- レーシンググレードの製造工程と品質管理を反映したプレミアム価格

- バルブスプリングとの正確なマッチングが、バルブトレインダイナミクスの最適化に必要

- 排気熱耐性の限界があるため、すべての強制給気構成に適しているわけではありません

- ブロンズ製バルブガイドの使用を推奨しますが、シリンダーヘッドの改造費用が追加される可能性があります

- ステムの伸びやコーティングの摩耗を確認するために定期的な点検が必要です

Ferreaチタン製バルブの最適な用途

Ferreaのチタン製バルブは特定の状況で最もその性能を発揮します。高回転域での自然吸気エンジン向けの構成が最も理想的です。9,000rpmを超える回転数で動作するプロフェッショナル用ドラッグレーシングエンジン、高い回転を長時間維持することで重いバルブトレインが劣化しやすいロードレーシング用途、あるいは1グラムの軽量化でも競技上の優位に繋がる重量重視の構成などが該当します。

複数のエンジンで一貫した品質が求められるプロレーシングチームにとっては、Ferreaの製造基準が大きなメリットとなります。シーズン中に10台の同一仕様エンジンを製作する場合、素材の特性以上に、各バルブが全く同じ性能を発揮することが重要になります。

重量を意識したストリートパフォーマンス用エンジン構成でも、特に排気側のバルブが極端な高温にさらされない吸気側においてメリットがあります。たとえば、自然吸気のLSエンジン構成では、排気側をステンレス製のままとしても、吸気側にチタン製バルブを使用することで、バルブトレインの制御性を大幅に向上できます。

導入にあたっては、メンテナンス面の検討が必要です。チタン製バルブは定期的な点検が必要で、高回転を繰り返すことでバルブステムが伸びていないか、CrN(窒化クロム)コーティングが健全な状態にあるかを確認する必要があります。レース用途で定期的にエンジンを分解・整備する場合は、既存のメンテナンス手順に自然に組み込めますが、長期間にわたり点検なしで使用されるストリート用エンジンの場合は、追加のメンテナンス要件を十分に検討する必要があります。

フェレアのチタン技術が理解できたら、次に問題となるのは排気温度がステンレス鋼の耐熱限界を超えた場合に何が起こるかということです。このような状況において、インコネルが極限の高熱対策専門家として登場します。

極限の高熱および強制給気向けインコネルバルブ

排気ガス温度が華氏1,500度(約816℃)を超え、さらに上昇し続ける場合、どのような問題が生じるでしょうか。本格的なブースト圧をかけるターボチャージャーエンジン、大量の熱負荷を発生するスーパーチャージャーアプリケーション、およびディーゼルパフォーマンス構成は、いずれも共通の課題を抱えています。つまり、従来のバルブ材料では耐久性に限界があるということです。こうした過酷な熱環境において、インコネル製バルブが最適解として登場するのです。

インコネルは単なる別のステンレス鋼の変種ではありません。これは、通常の金属では破壊されてしまうような過酷な条件下でも使用できるよう設計されたニッケル・クロム系の超合金です。排気側の温度がチタンを弱め、標準的なステンレス鋼ですら限界に達するようなエンジンを製作する場合、インコネルならバルブを守るための十分な耐熱余裕を提供します。

なぜインコネルが極限の高温環境で優れているのか

インコネルの耐熱性の秘密は、その組成と分子構造にあります。According to Supertech Performanceの技術分析 によれば、インコネルは高温に対して非常に優れた耐性を示すため、燃焼時に大量の熱を発生する高性能エンジンの排気バルブに最適な材料となります。

数値を考慮してください。チタン製バルブは、約600°F(315°C)を超えると機械的強度の低下が始まります。標準的なステンレス鋼製排気バルブはこれよりはるかに高い熱に耐えられますが、連続使用時の実用限界は依然として1,400~1,500°F程度です。一方、インコネルは2,000°F(1,093°C)という極端な高温でも強度を保持するため、最も過酷な使用条件下でも十分な熱的マージンを確保できます。

これはスロットル全開時のピーク温度に耐えるだけの話ではありません。インコネルは、スロットルのオン・オフごとに排気バルブが経験する加熱と冷却の繰り返し(熱サイクル)に対しても優れた性能を発揮します。Supertechの研究が示しているように、インコネル製排気バルブは高出力運転に伴う極端な温度変化や熱サイクルに耐えることができ、耐久性と長寿命を確実に保証します。

単なる耐熱性に加えて、インコネルは吸気バルブおよび排気バルブにおいてさらなる利点を提供します:

- 優れた耐腐食性: 排気バルブは、腐食性ガス、湿気、燃焼生成物に常時さらされています。インコネルの優れた耐腐食性は、酸化や摩耗に対して信頼性の高い保護を提供します。

- 優れた機械的特性: 高い引張強度、疲労抵抗性、優れたクリープ抵抗性、および低い熱膨張係数により、過酷な条件下でもバルブが確実に機能します。

- ガス流動特性の改善: インコネルの熱伝導性は効果的な放熱を可能にし、高温強度により排気流特性を向上させる薄型バルブ設計を実現します。

ターボチャージャーやスーパーチャージャー搭載エンジンにおけるインコネルとチタンの比較

ここでは、チタンバルブと鋼製鍛造バルブの議論がより複雑になります。おそらく、チタンが重量で42%の軽量性を持つことについて繰り返し言及されていることに気づかれたでしょう。バルブトレインの性能において軽量化がこれほど重要であるなら、なぜ誰もがより重いインコネル製バルブを選ぶのでしょうか?

その答えは、各材料がエンジンのどの部分で使用されているかにかかっています。ターボチャージャーおよびスーパーチャージャー搭載車では、排気条件が根本的に変化するため、素材選定の判断も大きく変わります。

ブースト圧を15psi、20psi、あるいはそれ以上に高めると、自然吸気運転と比較して排気ガス温度は著しく上昇します。 according to SB Internationalのバルブ動作条件に関する技術資料 によると、火花点火式エンジンの排気バルブ温度は、最も高温となる部位で通常1,450~1,500°F程度です。過給機を追加すると、この数値はさらに高くなります。

これにより、明確な用途の分かれ目が生じます。

- 吸気側: チタン製バルブはここでは非常に優れた性能を発揮します。吸入される空気/燃料混合気が吸気バルブを冷却し、温度をチタンの許容範囲内に保ちます。熱的リスクなしに、軽量化のメリットを完全に得ることができます。

- 排気側: インコネルは、本格的な強制給気システムにおいて賢明な選択肢となります。その熱的余裕は、長期間にわたりチタンの構造を損なう可能性のある排気温度の上昇から保護します。

多くのプロフェッショナルなエンジンビルダーが実際にこの組み合わせを使用しています。チタン製の吸気バルブとインコネル製の排気バルブを組み合わせることで、安全な部分では軽量化を実現しつつ、熱が要求される部分では耐久性を維持できます。このようなハイブリッド方式は、高級ターボおよびスーパーチャージャー搭載エンジンの構築における標準的な手法となっています。

インコネルがもたらす優れた機械的特性は、強制給気用途においても重要です。こうしたエンジンはより高いシリンダー内圧力を発生させ、燃焼時に排気バルブにさらなる負荷がかかります。インコネルの優れた引張強度および疲労強度により、極端なブースト条件下でも確実にこれらの高負荷に対応でき、バルブ破損のリスクを低減します。

利点

- 優れた耐熱性により、約1,093℃(2,000°F)までの高温下でも構造的完全性が維持されます

- 優れた耐食性により、排気ガスによる劣化から保護します

- 高い引張強度と疲労強度で、ターボ過給やスーパーチャージによる応力に耐えます

- 優れたクリープ抵抗性により、持続的な高温下でのバルブの伸びを防止します

- ターボチャージャー、スーパーチャージャー、ディーゼル用途の排気側に最適です

欠点

- チタンよりも重く、高回転域でバルブトレインの慣性が増加します

- 標準的なステンレス鋼製排気バルブよりもコストが高いです

- 自然吸気用途では、ステンレス鋼で十分な性能が得られるため、過剰仕様となります

- 追加された重量は、制御を維持するためにより剛性の高いバルブスプリングを必要とする場合があります

インコネルバルブの最適な用途

インコネルバルブは、その耐熱性の利点が重量およびコストのペナルティを正当化する特定の高熱環境において最も適しています:

- ターボ構成: 過給圧を適切にかけたターボチャージャー搭載エンジンは、インコネル製排気バルブの恩恵を受ける。排気温度の上昇と長時間の高負荷運転が重なる状況は、まさにインコネルが設計された目的の条件である。

- スーパーチャージャーエンジン: 正容量式および遠心式スーパーチャージャーのどちらも、大きな排気熱を発生させる。インコネルは、ストリート/ストリップ用途や専用レーシング用途における過酷な条件下でも耐久性を確保する余裕を与える。

- ディーゼルパフォーマンス: 高性能ディーゼル用途では、特にトラクターやレース構成において高い排気温度が発生する。インコネルは、ディーゼル燃焼による高温だけでなく、腐食性の副産物にも耐えることができる。

- 標準排気温度限界を超えるすべての構成: データロギングで排気ガス温度が一貫して1,400°F(約760°C)を超える場合、インコネルは熱によるバルブ故障に対する保険となる。

自然吸気エンジン、さらには高回転レーシング用途においてさえ、インコネルは過剰性能となることが多いです。重量の増加はバルブトレインダイナミクスを損ねる一方で、その用途に実際に必要な利点を提供しません。高品質なステンレス鋼またはチタン製バルブは、適切な余裕をもって自然吸気の排気温度に対応できます。

インコネルが極端な高温領域をカバーしている場合、標準的なステンレスよりも優れた熱管理が必要だが、特殊合金の価格を正当化できないビルダーにとってはどのような選択肢があるでしょうか? ナトリウム充填バルブ技術は、検討に値する興味深い中間的選択肢を提供します。

熱管理用ナトリウム充填ステンレスバルブ

標準的なステンレス鋼が提供する熱管理性能では不十分だが、インコネルやチタンの高コストを正当化できない場合、どのような選択肢があるでしょうか? ソーダ充填バルブは、数十年にわたり高性能エンジンの熱的課題を静かに解決している、優れたエンジニアリングソリューションです。この技術は、従来のステンレス鋼製バルブと高価な素材の間のギャップを、全く異なるアプローチで熱問題に取り組むことによって埋めています。

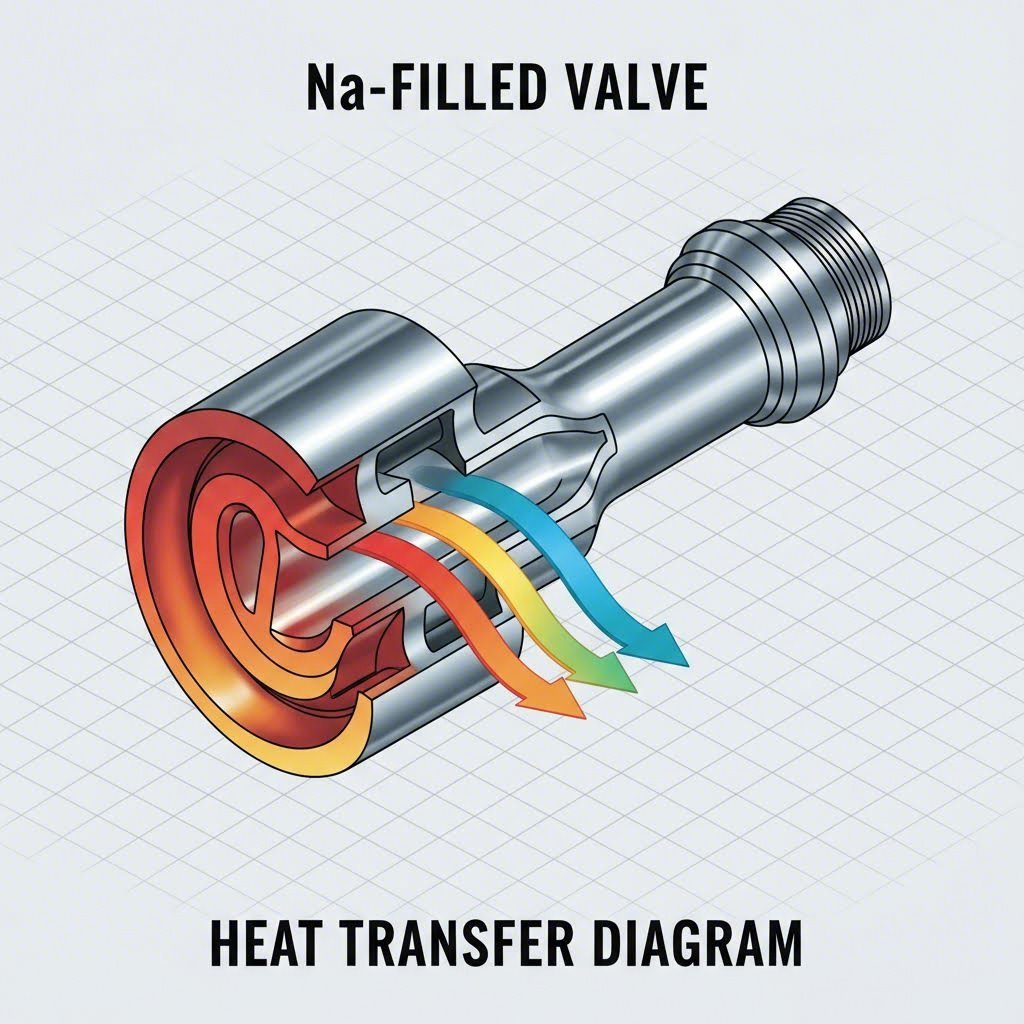

バルブ材質自体の耐熱性に頼るのではなく、ソーダ充填構造は最も高温になる領域から熱エネルギーを積極的に移動させます。このようなレベルでのエンジンバルブ技術を理解することで、航空機エンジンから高性能量産車まで、OEMエンジニアがこのアプローチを信頼し続けている理由が明らかになります。

ソーダ充填バルブが極端な熱を管理する仕組み

ソーダ充填バルブの優れた点は、中空構造と元素状のナトリウムが持つ独特な性質にあります。以下によると SSV Valvesの技術文書 従来のバルブは全体が固体であるのに対し、ナトリウム入りバルブはバルブステム内部に中空の空洞を持ち、その空洞には熱伝導性に優れた元素状のナトリウムが精密に充填されています。

このようにして熱が移動します。バルブが作動すると、中空のステム内部にあるナトリウムはエンジンの運転温度で溶け、液体になります。バルブが毎秒数百回開閉する際に、この液状のナトリウムが空洞内で前後に動き回ります。ナトリウムが移動するたびに、燃焼時に温度が最も高くなるバルブヘッド部から熱を吸収し、より低温のステム部へと運びます。その後、バルブガイドを通じてシリンダーヘッドに熱が放散されます。

この革新的な設計により、バルブヘッドからナトリウム充填ステムへの効率的な熱伝達が可能になり、単なる受動的な素材特性では達成できない優れた冷却性能を実現します。その結果、同じ材質の固体バルブと比較して、バルブヘッドの温度が著しく低下し、寿命が延長され、熱関連の故障リスクが低減されます。

これらのバルブの製造工程には高い精度が求められます。業界関係者が指摘するように、ナトリウム充填バルブの製造には、バルブ部品を正確な仕様に合わせて精密鍛造および切削加工する工程に加え、中空部に元素状のナトリウムを注意深く充填する特殊な工程が必要であり、これにより熱伝達効率が最大限に高められます。

ナトリウム充填技術の最適な用途

ナトリウム充填バルブ技術は、熱管理が重要である一方で、予算や重量の制約から特殊合金まで踏み込む必要がない用途において優れた性能を発揮します。これらのバルブは通常、ステンレス鋼などの耐高温性合金で構成されており、能動冷却機能によってさらに強化された実績ある素材基盤を提供します。

ナトリウム充填バルブの汎用性の高さから、高性能エンジン用途全般に最適です。レーシングカー、航空機エンジン、高性能オートバイに至るまで、この技術は過酷な環境下でも信頼を得てきました。OEMエンジニアは長年にわたり市販車両にナトリウム充填排気バルブを採用しており、実使用条件下での信頼性が実証されています。

以下のカテゴリに該当する構成の場合は、ナトリウム充填バルブを検討してください:

- ストリート/ストリップ兼用ビルド: 活発な走行および時折のサーキット走行における熱管理が必要だが、チタン製品ほどのメンテナンス負担は避けたい

- 予算を抑えつつターボチャージャーまたはスーパーチャージャーを導入する場合: ターボまたはスーパーチャージャー構成では排気熱が非常に高くなりますが、インコネルの価格はプロジェクトの範囲内に収まりません

- 重量が二次的な要因となる高熱用途: 特定の目的において、熱的利点は質量のペナルティを上回ります

- 耐久性と信頼性を重視した構成: 可能な限りすべてのグラムを削ることよりも、バルブの寿命を最大限に延ばすことが重要です

利点

- 能動的熱伝達技術による優れた放熱性能

- チタンやインコネルの代替品よりも費用が抑えられます

- 何十年にもわたりOEMおよびレーシング用途で実証された信頼性の高い技術

- 運転時のピーク温度を低下させることで、バルブのメンテナンス間隔を延長

- 標準のバルブスプリング構成およびリテーナと互換性があります

欠点

- チタン製バルブよりも重く、高回転域でのバルブトレイン慣性が増加する

- 中空構造を損傷しないよう、取り扱い時に注意が必要

- 重量が重要な要素となる極端な高回転用途には不適

- ナトリウムは反応性が高く、バルブが損傷したり不適切に処分された場合に危険を伴う可能性がある

ナトリウム充填バルブの最適な使用用途

ナトリウム充填技術は、絶対的な軽量化よりも信頼性と放熱管理を重視するエンジン構成において最もその効果を発揮します。ストリート/ドレッグストリップ兼用のエンジンでは特にメリットが大きく、日常走行による熱サイクルとドラッグストリップでの高負荷走行を組み合わせても、問題なく耐えられます。

予算に制限のある過給機付きアプリケーションも、もう一つの理想的な使用例です。ターボチャージャー仕様で排気温度が気になるものの、インコネル製品の価格に躊躇してしまう場合、ナトリウム充填ステンレス製バルブは手頃な価格で有意な耐熱保護を提供します。

重量がそれほど重要でない、高熱負荷の用途もターゲット範囲に含まれます。たとえば大型車両、牽引重視の構成、またはバルブ寿命がラップタイムの最適化よりも優先される耐久レースなどが該当します。ナトリウム充填バルブによって提供される強化された冷却性能は、過酷な環境下でも信頼性の高い性能を確保するための耐久性と長寿命を実現します。

ナトリウム充填バルブが不適切なのはどのような場合でしょうか?極めて高回転域で使用される自然吸気エンジンで、バルブ駆動系の質量の1グラムさえが重要な意味を持つようなケースです。このような用途では、熱的利点よりも重量増による悪影響の方が大きくなるため、コストが高くともチタン製バルブの方が賢明な選択となります。

受動的な素材選定から能動的なナトリウム冷却まで、さまざまな熱管理オプションを検討した上で、多くのビルダーにとって問題はプラットフォームごとの具体的な選択になります。スモールブロック・シボレー(SBC)エンジンは今なお最も人気のあるパフォーマンスプラットフォームの一つであり、それらには独自のバルブ選定上の考慮事項があります。

スモールブロック性能向上のためのSBCチタンバルブ

スモールブロック・シボレー(SBC)エンジンは、60年以上にわたりアメリカのパフォーマンスエンジン構築において主流を占めてきました。クラシックな350をリフレッシュする場合でも、現代のLSプラットフォームを限界まで押し上げる場合でも、高回転域での本格的な高出力化を目指す際には、いずれかの時点でSBC用チタンバルブの話題が必ず出てきます。これらの伝説的なエンジンファミリーは、バルブトレインの重量を軽減することで非常に高い恩恵を受けます。そのため、用途に応じた適切なアプリケーションでは、チタン製品へのアップグレードが極めて魅力的です。

しかし、スモールブロックにチタンバルブを単純に取り入れるだけではうまくいきません。SBCヘッド特有の特性と、それぞれのビルドがバルブトレインに課す異なる要求条件を踏まえると、バルブサイズ、スプリング圧力、補助ハードウェアとの慎重なマッチングが必要になります。ここでは、なぜこれらのプラットフォームでチタンが機能するのか、そしてよくある落とし穴をどう回避すればよいかを詳しく解説します。

スモールブロック・シボレー用チタンバルブの選択肢

SBCプラットフォームは非常に幅広い用途にわたります。鉄製ヘッドに機械式フラットタペットカムを搭載した従来型のスモールブロックは、7,500RPMまで回転する過給式LS3とは、バルブ要件が大きく異なります。チタン製バルブがSBCアプリケーションで真価を発揮するのは、高回転域での使用であり、バルブトレインの質量が性能のボトルネックとなる状況であることを理解することが重要です。

従来型スモールブロックの場合、2.02インチから2.08インチの範囲のチタン製インテークバルブは、特に重要な重量削減を実現します。インテーク側は熱的ストレスが比較的少ないため、チタン化を始める自然な起点となります。一方、エキゾーストバルブは通常1.60インチから1.65インチで、より高い熱負荷にさらされるため、多くのビルダーは用途に応じて、チタン製インテークとステンレスまたはインコネル製エキゾーストを組み合わせています。

LSファミリーのエンジンはさらなる可能性を広げます。カソードル型および矩形ポートヘッドは異なるバルブサイズと角度を使用しますが、どちらもチタン製へのアップグレードに対して良好な反応を示します。LY7および類似エンジンは、工場出荷時のRPM制限を超える運用を行う場合、特にチタン製インテークバルブの恩恵を受けます。LY7エンジン構成向けに最適なバルブを見つけるには、バルブ直径、ステム長さ、およびチップ形状を特定のヘッドおよびカムの組み合わせに正確に合わせる必要があります。

SBC用チタンバルブの主要なサイズ選定の考慮点は以下の通りです。

- バルブ直径: シリンダーヘッドのバルブシート直径と正確に一致していなければならず、適切なシール性能を得るために重要です

- ステム直径: 標準的な11/32"ステムはほとんどの用途に適しています。専用レーシング構成では、さらに軽量化するために5/16"ステムが採用されます

- 全長: 正しい取付高さおよびスプリングジオメトリを確保する上で極めて重要です

- チップ形状: ロッカーアームの形式およびラッシュアジャスタと互換性がある必要があります

SBCチタンバルブをあなたの構成目的に合わせる

チタンバルブに変更する際のSBC構成において、バルブスプリングの互換性は最も重要な検討事項です。劇的な軽量化により、バルブトレイン全体のダイナミクスが変わります。100グラムのステンレス鋼製バルブを完璧に制御していたスプリングでも、58グラムのチタン製バルブでは過度に強力になりすぎる可能性があります。

ここで多くのビルダーが高価なミスを犯します。チタンバルブに対してスプリングの力が強すぎると、ステムの摩耗が促進され、バルブチップに応力がかかり、バルブトレイン内の摩擦と熱を増加させることで、むしろ性能を低下させる可能性があります。目的は、元の重いバルブに必要だったばね圧力を適用するのではなく、軽量になったバルブが実際に制御に必要なばね圧力と一致させることです。

チタンを使用する場合、リテーナーとロックの要件も変化します。標準的なスチール製リテーナーやロックは、チタン製バルブステムに対してガリングや摩耗の加速を引き起こし、損傷を与える可能性があります。チタン対応のリテーナーは、特殊コーティングを施した工具鋼またはチタン自体で製造されており、バルブを保護しつつ、適切なロックの係合を維持します。

チタン製SBC用途におけるスプリング圧力のガイドラインは、通常以下の通りです:

- シート圧力: ステンレス鋼製バルブの仕様に比べて15~20%低減

- オープン圧力: カムプロファイルおよび目標回転数(RPM)に対して十分な制御を維持

- 取り付け高さ: スチール製とは異なる可能性があるため、チタン製リテーナーでの正しいジオメトリを確認

利点

- 高回転SBC構成において顕著な軽量化が可能で、通常1本のバルブあたり40%以上の軽減効果

- バルブトレインダイナミクスの向上により、バルブフロートが発生する前の限界回転数(RPM)をより高くできる

- バルブフロートの低減により使用可能なパワーバンドが広がり、ピストンとの接触を防ぐ

- スプリング荷重の低下により、カムシャフトおよびリフターの摩耗が軽減される

- SBCレース用途におけるプロフェッショナル向けの実績ある技術

欠点

- チタン対応のリテーナーおよびロックが必要であり、総投資額が増加する

- 高品質なステンレススチール製代替品と比較して、初期投資が高くなる

- 早期摩耗を避けるため、スプリング荷重の設定を正確に行う必要がある

- ステムの伸びおよびコーティング状態を確認するために、定期的な点検が必要

- 最長の耐久性を得るには、ブロンズ製バルブガイドが推奨される

SBCチタンバルブの最適な使用用途

高回転域でのSBCレースエンジン構築が、チタン使用の理想的なケースである。8,000回転を超えるドラッグレース用スモールブロック、長時間高回転を維持するロードレース用エンジン、およびバルブ制御の安定性が順位を決めるサークルトラック用モーターは、チタンがもたらす軽量化の恩恵を大きく受ける。

LSエンジンのパフォーマンス用途において、プラットフォームの進化に伴いチタン製バルブが採用されるようになりました。積極的なカムプロファイルを持ち7,000回転以上を目標とする現代のLSエンジン構築では、利用可能なすべてのバルブトレイン上の利点を活かす必要があります。適切な排気側バルブと組み合わせたチタン製吸気バルブは、オールステンレス構成の質量デメリットを伴わずに、こうしたエンジンが必要とする制御性を提供します。

重量を重視するストリートパフォーマンス向けの構成でも、特に自然吸気用途においてチタンの採用が正当化されることがあります。週末に峠道を走るクルマや、あらゆるパフォーマンス上の利点が重要なオートクロス競技車両を構築する場合、チタン製吸気バルブは実際に意味のある利点をもたらします。ただし、重量削減の恩恵が測定可能な性能向上に結びつく十分な回転数域までエンジンが到達することを、必ず確認してください。

SBCエンジン向けのプラットフォーム固有の考慮事項について検討した上で、次に広範な疑問として浮かび上がるのは、これらのバルブ選択肢を横並びで比較した場合にどうなるかという点です。包括的な比較を行うことで、特定の構成要件に最も適した素材および構造方式が明確になります。

素材と用途別の鍛造バルブ総合比較

個々の詳細分析はすでにご覧いただいたでしょう。ここでは明確な結論が出る瞬間です:これらの鍛造バルブの選択肢を横並びにすると、それぞれにどのような違いがあるのでしょうか?高回転域での使用を想定したチタン製ピストンとバルブの組み合わせを検討している場合でも、過給機付き構成向けのVictory Valves製品を評価している場合でも、この包括的な比較によって複雑さが排除され、実際に役立つ情報が得られます。

このセクションは意思決定マトリックスとしてご活用ください。素材の密度から破損モードに至るまで、あらゆる情報をわかりやすい形式に凝縮し、特定の製造要件に最適なバルブソリューションを正確に照合できるようにしています。推測も、過剰設計も、仕様不足も不要です。明確で、データに基づいた的確なガイドラインをご提供します。

主要素材特性の簡単比較

チタン鍛造バルブとスチール鍛造バルブを、インコネルやナトリウム充填構造といった特殊仕様と比較するとき、その特性の違いは非常に明確になります。各素材にはそれぞれ特有の利点とトレードオフがあり、それが得意分野と限界を決定づけています。

以下の表は、バルブ選定において情報に基づいた判断を行うために必要な重要な仕様をまとめたものです。

| 材料タイプ | 重量(相対値) | 耐熱性 | 最適な用途 | 価格帯 | 鍛造品質の重要性 |

|---|---|---|---|---|---|

| Shaoyi Precision Hot-Forged(スチール/チタン) | 合金による変動あり | 優れている(素材による) | OEM生産、レーシングチーム、大量生産用途 | 量産において競争力がある | 重要 - IATF 16949認証プロセスにより一貫性が保証される |

| チタン(Ti-6Al-4V) | 最も軽量(鋼の約58%) | 中程度(約600°C / 1,100°Fまで) | 高回転域での自然吸気、吸気側用途 | 高価格($$$) | 重要 - 結晶粒構造の配向が疲労寿命を決定する |

| ステンレス鋼(EV8、21-4N) | 基準値 (100%) | 良好から優秀(約1,500°Fまで) | 汎用パフォーマンス、ストリート/ストリップ、ほとんどの排気系用途 | 低~中程度 ($-$$) | 重要 - 耐久性と耐熱性に影響を与える |

| インコネル(ニッケル・クロム系超合金) | 最も重い(鋼の約110%) | 非常に優れた性能(最大2,000°F/1,093°Cまで) | 強制吸気用エキゾースト、ターボ/スーパーチャージャー搭載車両 | 非常に高い ($$$$) | 極めて重要 - 超合金の鍛造には正確な温度管理が必要 |

| ソーダ充填ステンレス | 重い(中空だが密度が高い) | 優れた性能(アクティブ冷却) | 高発熱構成、耐久性が求められる用途 | 中程度($$) | 重要 - 中空構造は精密な製造工程を必要とする |

Shaoyiの認定された精密鍛造技術が品質のベンチマークとして最上位に位置していることに注目してください。バルブを大量に調達する際、IATF 16949認証は工場から出荷されるすべての部品が同一の仕様を満たすことを保証します。複数のエンジンを製造したり、シーズンを通じてレーシングチームに供給する場合、この一貫性は極めて重要です。

密度の違いには特に注意を払う必要があります。材料特性に関する研究によると、チタンの密度は約4.5 g/cm³であるのに対し、ステンレス鋼は約7.8 g/cm³、インコネルは8.4~8.7 g/cm³です。これらの数値は、エンジンの回転数限界と信頼性を決定するバルブトレインの動的特性に直接影響します。

アプリケーションの種類による選択

材質の特性だけでは半分の物語しか語れません。特定の用途が、どのトレードオフが重要で、どのトレードオフを安全に無視できるかを決定します。両方とも最大の性能を目指している場合でも、自然吸気のドラッグレース用エンジンとターボチャージャー付き耐久レース用エンジンでは、根本的に異なるバルブ要件があります。

以下の用途別おすすめ表を使用して、選択肢を絞りましょう:

| アプリケーションタイプ | 推奨インテークバルブ | 推奨エキゾーストバルブ | 重要な点 |

|---|---|---|---|

| 自然吸気高回転 | チタン(Ferreaまたは同等品) | チタンまたは高品質ステンレス | 重量削減が極めて重要。排気温度が低いため、一部のケースではエキゾーストバルブにもチタンを使用可能 |

| 強制給気(ターボ/スーパーチャージャー) | チタン | インコネル | ハイブリッド方式によりインテーク側で軽量化を実現。インコネルは極端な排気熱に対応 |

| ストリート/ストリップ両用 | 高品質なステンレスまたはナトリウム充填 | ナトリウム充填またはステンレス | 耐久性、熱管理、コストのバランス。チタンはほとんどのストリート使用においてオーバースペック |

| 耐久レース | ソーダ充填ステンレス | インコネルまたはナトリウム充填 | 長寿命が重量以上に重要。アクティブ冷却により、長時間のレース走行におけるバルブ寿命が延びる |

| 予算重視のパフォーマンス | 高品質鍛造ステンレス | 高品質鍛造ステンレス | 手ごろな価格帯で実証された信頼性。適切な鍛造品質は依然として必須 |

強制吸気向け推奨に見られるハイブリッド方式は、実際のプロフェッショナルなエンジンビルディング手法を反映している。チタン製インテークバルブは熱環境が許す範囲で42%の軽量化を実現し、一方でインコネル製エキゾーストバルブは、長期間使用時にチタンが劣化するような高温環境に耐える

材料別の故障モードと警告サイン

各バルブ材料がどのように故障するかを理解することで、重大な損傷が発生する前に問題を察知できます。経験豊富なビルダーは点検中に、それぞれの材料が示す明確な故障パターンを認識します。

チタン製バルブの故障モード

チタンはスプリング圧力が不適切であることに敏感であり、これが最も一般的な故障経路となります。スプリング圧力が高すぎるチタン製バルブでは、ステムの摩耗、先端の損傷、およびコーティングの劣化が進行します。以下の警告サインに注意してください:

- ステムの伸び: 各点検時にバルブの全長を測定してください。長さの延びは疲労の蓄積を示しています

- コーティングの摩耗: クロミウムナイトライド(CrN)コーティングが摩耗し、チタン地肌が露出すると、ガリング(焼き付き)のリスクが生じます

- 先端のマッシュルーム化: ロッカーアーム接触部の変形は、バルブトレインに過大な応力がかかっていることを示しています

- 摩耗パターンのガイド: ブロンズ製ガイドの異常な摩耗は、コーティングの劣化またはクリアランスの不適切さを示している可能性があります

チタンも排気温度がその耐熱限界を超えると問題が生じます。約1,100°F(約600℃)以上の高温が持続すると、変色、軟化、最終的には構造的な破損が発生します

スチール製バルブの故障モード

ステンレス鋼製バルブは主に熱関連の要因によって故障します。自動車技術資料によると、「焼けたバルブ」とは過剰な温度によって損傷を受けたバルブのことを指します。極端な熱により、バルブの縁が焼失したり、熱衝撃によって亀裂が入ったり、一部が破損・脱落する場合があります

スチール製バルブのよくある警告サインには以下のものがあります:

- マージンの侵食: バルブ面の細いエッジ部分が摩耗して削れていき、シール性に問題が生じます

- シートのすり減り(リセッション): 繰り返しの熱サイクルによりバルブシートとの接触面が摩耗し、取り付け高さに影響を与えます

- カーボン堆積: バルブ面またはステム部の堆積物は、摩耗を促進する燃焼問題を示している

- 圧縮漏れ: 焼けたバルブはシリンダーの気密性を悪化させ、圧縮試験またはリークダウン試験で検出可能

バルブやシリンダーヘッドに過剰な熱を発生させる要因はすべてバルブ焼けを引き起こす可能性がある。一般的な原因には、バルブの不適切なシートへの着座、冷却系の問題、デトネーション、薄い空燃比、および予点火が含まれる。

インコネルバルブに関する考慮事項

インコネルは、設計許容範囲内の熱暴露によってはほとんど損傷しない。その主な制約は、重量によるバルブトレインダイナミクスへの影響にある:

- 高回転時のバルブフロート: 追加された質量により、制御を維持するためにより剛性の高いスプリングが必要となり、これによりバルブトレイン全体の摩擦と摩耗が増加する

- カムシャフトおよびリフターへの負荷増加: 重いバルブは、軽量な代替品よりも他のバルブトレイン部品に大きな負荷をかける

- スプリングの疲労: 高いスプリング圧力が必要な場合、スプリングの疲労が早まり、より頻繁な交換が必要になる可能性がある

排気温度が中程度にとどまる自然吸気用途では、インコネルの重量がデメリットとなり、その重量に対するメリットが見見込めない。この素材は、本当に極端な耐熱性を必要とする用途にのみ使用すべきである

すべての素材における品質のベンチマーク

選択する素材に関わらず、鍛造の品質がバルブの性能と寿命を根本的に決定する。高級合金であっても、鍛造工程が不十分であれば、適切に鍛造された標準素材よりも劣る結果となる

鍛造バルブのサプライヤーを評価する際は、以下の品質指標を確認すること

- 結晶粒構造の文書: 信頼できる製造業者は、適切な結晶粒の配向を確認する冶金データを提供できる

- 一貫した寸法公差: ロット間の一貫性は、製造プロセスが管理されていることを示しています

- 認証資格: IATF 16949または同等の品質マネジメント認証は、体系的なプロセス管理を保証します

- 追跡可能性 部品を特定の材料ロットおよび生産バッチまで遡って追跡できる能力

バルブトレインアセンブリにおけるプロボルトファスナーおよびRacetechチタンボルトなどの部品は、バルブ本体と同様に厳しい品質検査を受けるべきです。システム全体が連携して動作するため、どこか一か所でも弱点があれば、信頼性全体が損なわれます。

材料特性、用途への適合性、および故障モードについてこれまでに検討した内容を統合した上で、次に進むべき最終段階は、これらの情報をあなたの構築作業に応じた具体的な推奨事項へと翻訳することです。以下の結論では、これまでに検討したすべての内容に基づいて優先順位をつけたガイドラインを提示します。

鍛造バルブ選定の最終推奨事項

あなたは材料科学を吸収し、用途に特化した細部を検討し、故障モードをレビューしてきました。ここにきて、そのすべての知識が具体的な意思決定へと凝縮される瞬間です。単一のエンジン構築のためのバルブ指定であれ、レーシングプログラム全体の部品調達であれ、これらの順位付けされた推奨事項は複雑さを排除し、適切なソリューションへと導きます。

チタン製鍛造バルブとスチール製鍛造バルブの議論には、普遍的な正解はありません。むしろ最適な選択肢は、特定の用途、予算制約、および性能上の優先順位によって完全に決まります。ここまでに扱った内容を、今日すぐ行動できる明確なガイドラインへと変換しましょう。

各タイプの構築における当社のおすすめトップピック

材料の物性、製造品質、熱的限界、および多様な用途における実使用パフォーマンスを評価した結果、以下のように特定のユースケースごとの選択肢をランク付けしました。

-

認証品質と量産向けに最適: シャオイ・プレシジョン ホット鍛造バルブ

数百または数千のコンポーネントで一貫性が個々の部品の品質と同等に重要になる場合、IATF 16949認証は必須となります。シーズンごとに複数のエンジンを製作するレーシングチーム、信頼できるサプライチェーンを必要とする自動車メーカー、継続的なバルブ需要を持つパフォーマンスショップは、Shaoyiが持つ迅速なプロトタイピング能力と大量生産における一貫性の組み合わせから恩恵を受けられます。同社の精密ホットフォージング製法は疲労寿命を決定づける結晶粒組織の配列を実現し、寧波港への近接立地により効率的なグローバル物流も可能になります。 -

高回転自然吸気エンジン向け:Ferreaチタン

エンジンが定期的に7,500回転を超える運用をし、バルブトレインの質量がパフォーマンスに影響を与える場合、フェレアの窒化クロムコーティングを施したチタン製バルブは実証済みの効果を発揮します。42%の軽量化により、バルブフロートのリスクが直接的に低減され、バルブの加速が速くなり、制御性を損なうことなくより攻撃的なカムプロファイルを使用できるようになります。 -

強制給気用排気系への適用:インコネル

排気温度が1,500°F(約816°C)を超えるターボチャージャーやスーパーチャージャー搭載エンジンでは、インコネルの優れた耐熱性が求められます。高温が問題とならない部分では重量削減のためにチタン製吸気バルブを組み合わせ、一方で温度が急上昇する排気側では耐久性を維持するためにインコネル製排気バルブを使用してください。 -

コストを抑えた耐熱対策向け:ナトリウム充填ステンレス

手頃な価格で利用可能なアクティブ熱伝導技術により、ナトリウム充填バルブはストリート/ストリップ用エンジン構成や、軽度の強制給気アプリケーション、および究極の軽量化よりも信頼性が重視されるあらゆる用途において賢明な選択肢となります。実績あるOEM由来の設計は、長期的な耐久性に対する信頼を提供します。 -

SBC専用構成:用途に最適化されたチタン製バルブ

スモールブロック・シボレーおよびLSファミリーのエンジンは、工場出荷時の回転数制限を超える使用において、チタン製インテークバルブに対して非常に良好な反応を示します。特定のヘッドおよびカムの組み合わせに合わせてバルブ径、ステム径、リテーナーの互換性を調整することで、最適な結果が得られます。

高級バルブ素材への投資を検討すべきタイミング

特定の性能要件が関与する場合、高級バルブ材料はそのコストに見合う価値があります。『Engine Builder Magazine』の業界専門家によると、チタン製バルブに関して一般的な目安は、エンジンが定期的に7,000回転を超えるようになったときです。この領域では、軽量化による利点がコストや寿命というデメリットを上回ります。

回転数の目標を超えて、次のような状況でも高級素材を検討してください。

- カムプロファイルがバルブトレインダイナミクスを従来のバルブ制御限界まで押し上げている場合

- 競技規定でバルブ素材が制限されておらず、あらゆるアドバンテージが重要になる場合

- 過給により排気温度が標準的なステンレス鋼では信頼性を保てないレベルに達する場合

- エンジン故障のコストが適切なバルブ素材のプレミアム価格を上回る場合

チタンを使用すべきでない状況

チタンが適している状況を理解することは、問題の半分にすぎません。それと同様に重要なのは、チタンがお金を無駄にするか、あるいはそれ以上に信頼性のリスクをもたらす状況を認識することです。

- 低回転域での使用時: 6,500 RPM をほとんど超えないエンジンでは、チタンの軽量化が測定可能な利点をもたらすようなバルブトレインの動的負荷が発生しません。高品質のステンレス鋼なら、そのような条件下でも信頼性の高い性能を安価なコストで実現できます。

- 適切な冷却を行わず極端なブースト圧をかけること: 過給圧の高いガソリンエンジンにチタン製エキゾーストバルブを使用すると、材料の安全な作動温度範囲を超える高温にさらされます。チタンは華氏1,100度(約650℃)を超えると急激に強度を失い、許容できない故障リスクが生じます。

- ステンレス鋼で十分な性能が得られる予算重視の構成: 構成においてエキゾチックな材料を必要としない限界まで押し進めない場合は、チタンへの投資が他のより明確な性能向上をもたらす分野へのリソース配分を妨げることになります。

- 長期間にわたる保守間隔が求められる用途: チタン製部品はステンレス鋼と比較して、より頻繁な点検および早期交換が必要です。エンジンを長期間分解せずに運用する場合、そのようなメンテナンス負担はプログラムに適合しない可能性があります。

結論:鍛造品質がすべてを決める

選択する素材に関わらず当てはまる真実があります:バルブの性能と耐久性を最終的に決定するのは、製造精度と鍛造品質です。低品質なメーカーが製造した仕様上完璧なチタン製バルブは、品質重視のサプライヤーが適切に鍛造したステンレス製バルブよりも先に故障するでしょう。

鍛造プロセスは金属の内部構造を根本から変化させます。つまり、 製造に関する研究が証明しています 鍛造は材料の結晶粒構造を変化させ、応力や疲労に対してより強く、より耐性を持つようにします。この強度の向上は、結晶粒構造を圧縮して整列させることによるものであり、高応力がかかる部品に優れた耐久性を与えるのです。

バルブを調達する際は、以下の点を示せるサプライヤーを優先すべきです。

- 第三者認証付きの文書化された品質管理システム

- ロット間での寸法公差の一貫性

- 適切な結晶粒構造の冶金学的検証

- お客様の用途にバルブ仕様を適合させるための技術サポート

大量購入者、レーシングチーム、およびグローバルな規格に準拠した部品を必要とするメーカーにとって、ShaoyiのようなIATF 16949認証取得済みの精密鍛造専門企業と提携することは、エンジンと評判の両方を守るための品質保証を提供します。 IATF 16949認証取得済みの精密鍛造専門企業 迅速なプロトタイピング能力により開発期間を短縮でき、大量生産時の一貫性によりすべてのバルブが同じ性能を発揮することを保証します。

軽量性を活かしたチタン製、極端な高温耐性を持つインコネル製、能動冷却機能を備えたナトリウム充填ステンレス製、または信頼性が実証された高品質鍛造ステンレス製のいずれを選択するにせよ、バルブを製造した鍛造プロセスが、過酷な使用条件下での性能を決定づけます。高品質な製造工程への投資を行い、特定の用途に適した材料を選定すれば、選んだバルブは走行距離やラップ数を重ねても確実に目標達成に貢献します。

チタン製と鋼製鍛造バルブに関するよくある質問

1. チタン製バルブは鋼製よりも優れていますか?

用途によって異なります。チタン製バルブはステンレス鋼と比較して約42%の軽量化を実現しており、7,000回転を超える高回転域での使用においてバルブトレインの慣性を低減し、バルブフロートを防ぐため、高回転域での自然吸気エンジンに最適です。一方、ステンレス鋼製バルブはストリート向けパフォーマンスや強制吸気エンジンの排気用途において、優れた耐熱性と耐久性を発揮します。チタンは1,100°F(約593℃)を超えると強度が低下しますが、高品質のステンレス鋼は1,500°F(約816℃)まで耐えることができます。ほとんどのストリート用エンジンでは、ステンレス鋼がコスト面でも優れ、実証された信頼性を提供します。一方、チタンは軽量化が競技上のアドバンスに直結するプロレーシング用途で優れた性能を発揮します。

2. チタン製バルブの欠点は何ですか?

チタン製バルブにはいくつかのトレードオフがあります。チタン製バルブはステンレス鋼製の代替品よりも大幅に高価であり、ステムの損傷を防ぐためにチタン専用のリテーナーとロックが必要です。チタンは約600°C(1,100°F)を超えると強度が低下するため、過給圧の高いターボチャージャー搭載エンジンの排気バルブには不適切です。また、スプリング圧力との適切なマッチングが重要で、バネが強すぎるとステムの摩耗やコーティングの劣化が早まります。ステムの伸びやコーティング状態の定期的な点検が不可欠であり、耐久性を最大限に引き出すためにはブロンズ製バルブガイドの使用が推奨されます。これらのメンテナンス要件は、長期間にわたる保守間隔を持つエンジンには適さない場合があります。

3. チタン製バルブの寿命はどのくらいですか?

適切なメンテナンスを行えば、チタン製バルブは2〜3レーシングシーズン以上使用できます。寿命は新鮮なオイルの維持、適切な冷却、正しいバルブ調整、および適切なスプリング圧力に依存します。チタン製バルブは定期的に点検し、ステムの伸びやクロミウムナイトライドコーティングの摩耗を確認する必要があります。ストリート用途ではしばしば半永久的に使用できるステンレス鋼製バルブとは異なり、チタン製バルブはより頻繁な分解整備と早期交換が必要です。定期的なエンジン点検を行うレーシング用途では、これは既存のメンテナンス手順に自然に組み込まれます。

4. エンジンバルブに最適な素材は何ですか?

最適なバルブ材質は、完全にあなたの構築目的によって異なります。ほとんどのストリートエンジンの場合、高品質のステンレス鋼が手頃な価格で最適な耐久性と耐熱性を提供します。高回転域での自然吸気レース用エンジンは、軽量化のためにチタン製インテークバルブの使用から恩恵を受けます。ターボチャージャーやスーパーチャージャー付きの用途では、2,000°F(約1,093°C)までの温度に耐えられるインコネル製エキゾーストバルブが必要となることが多いです。多くのプロフェッショナルビルダーはハイブリッド方式を採用しており、チタン製インテークバルブとインコネルまたはステンレス製エキゾーストバルブを組み合わせています。IATF 16949認証取得メーカーであるShaoyi社などは、材質の選択に関わらず一貫した鍛造品質を保証しています。

5. ターボチャージャーエンジンにチタン製エキゾーストバルブを使用できますか?

ターボチャージャー付きのガソリンエンジンでは、排気ガス温度が極端に高くなるため、チタン製の排気バルブは通常推奨されません。ターボ用途では排気温度が1,500°Fを超えることがあり、これはチタンの安全作動範囲(約1,100°F)をはるかに超えます。ただし、例外として、メタノールまたはアルコール系燃料を使用する高級レースエンジンは、排気温度が著しく低下するため、吸気および排気の両方にチタンを使用することが可能です。ガソリンターボエンジンの構成では、チタン製の吸気バルブとインコネル製の排気バルブを組み合わせることが推奨されます。これにより、高温が許される部分で軽量化の利点を活かしつつ、温度が急上昇する部分では耐久性を維持できます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——