EVバッテリーの熱管理:主要なソリューションと材料

要点まとめ

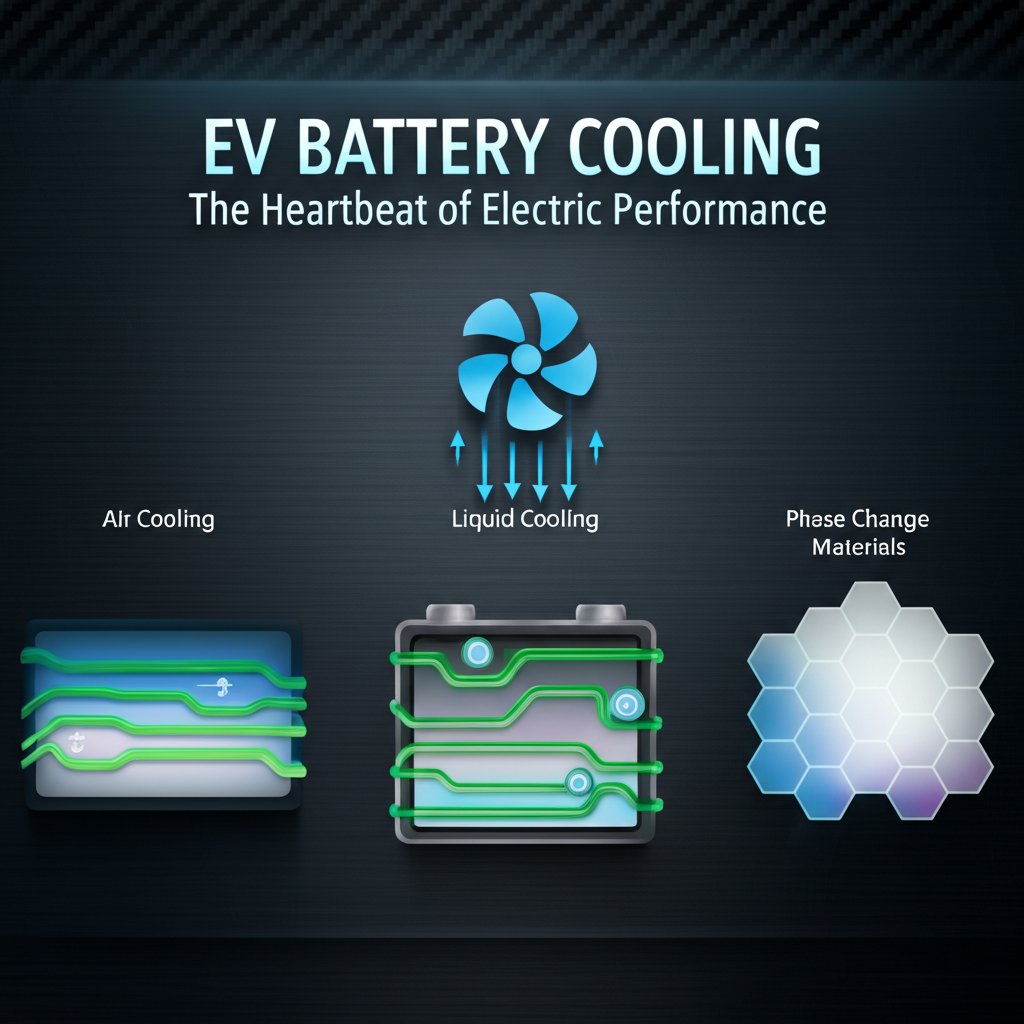

EVバッテリー外装における効果的な熱管理ソリューションは、運転の安全性を確保し、性能を最適化し、バッテリー寿命を延ばすために不可欠です。主な戦略には、空冷および液体冷却などのアクティブシステムと、相変化材料(PCM)を使用するパッシブシステムが含まれます。これらは、サーマルインターフェース材料(TIMs)、封止材、絶縁コーティングなどの高度に連携したコンポーネント群によって実現されており、すべてが協働して熱を放散し、重大な熱暴走事象を防止します。

EVバッテリーにおける熱管理の極めて重要な役割

電気自動車バッテリーにおける高度な熱管理の必要性は、一般的に使用されるリチウムイオン(Li-ion)セルの電気化学的性質に直接起因している。これらのバッテリーは高いエネルギー密度と長い寿命という優れた組み合わせを提供するが、その内部化学反応は大きな熱的課題を伴う。電気の流れを助ける電解液は通常、引火性の有機化合物で構成されており、適切に管理されない場合、本質的な火災リスクを生じる。したがって、バッテリーパックを狭い最適温度範囲内に保つことは、パフォーマンスの問題にとどまらず、基本的な安全性の問題である。

最も深刻なリスクは、サーマルランアウェイと呼ばれる現象である。これは単一のセルが内部短絡、過充電、または物理的損傷により過熱することから始まる連鎖的な事象であり得る。この初期の過熱が連鎖反応を引き起こし、隣接するセルも過熱・発火させ、モジュールまたはパック全体に火災が広がることにつながる。このような火災は消火が極めて困難であり、重大な安全上の懸念となる。効果的な熱管理システムはこうした事象に対する主な防御手段であり、通常運転時に熱を放散し、故障したセルを隔離して火災の拡大を防ぐように設計されている。

温度は、重大な故障を防ぐという観点を超えて、バッテリーの日常的な性能と寿命に大きな影響を与えます。熱暴走が発生する温度よりもはるかに低い温度であっても、高温下ではバッテリー部品の化学的劣化が促進され、出力容量が低下し、実用寿命が短くなります。一方で、極端に低温の環境では出力およびエネルギーの損失が生じ、極寒条件下では恒久的な損傷や故障につながることもあります。適切に設計されたサーマルマネジメントシステムにより、バッテリーは最適な温度範囲内で動作し、効率性、充電速度、全体的な寿命を最大化できます。

主要なサーマルマネジメント戦略:比較分析

EVバッテリー向けの熱管理ソリューションは、一般的にアクティブシステムとパッシブシステムに大別される。アクティブシステムは機能するためにエネルギーを消費するが、より高い性能を提供するのに対し、パッシブシステムは熱力学の原理に依存しており、外部電源を必要としない。採用する戦略の選択は、車両の性能要件、コスト目標、およびバッテリーパックの電力密度に依存する。

アクティブ冷却システム

アクティブシステムは、冷却媒体を移動させてバッテリーパックから熱を放出するために機械部品を使用する。主な方法は以下の2つである。

- 空冷式: これはアクティブ管理の最も単純な形態であり、ファンを使用してバッテリーモジュール周辺および冷却チャネル内を空気循環させる。比較的安価で軽量である。しかし、空気の熱容量が低いためその効果は限定的であり、高性能EVや周囲の気温が高い地域で使用される車両には適さない傾向がある。

- 液体冷却: これは現代のEVで最も一般的で効果的な方法です。液体冷却剤(通常は水とグリコールの混合物)が、バッテリーモジュールに接触するチューブやヒートシンクのネットワーク内を循環します。この液体がセルから熱を吸収し、ラジエーターまで運んで大気中に放熱します。この方法は優れた均一な冷却性能を提供しますが、システムの複雑さ、重量、コストが増加します。

パッシブ冷却システム

パッシブシステムは動力駆動部品を使わずに熱を管理するため、シンプルで信頼性が高いですが、アクティブシステムに比べて性能が低くなることが多いです。

- 相変化材料(PCMs): これらの材料は、固体から液体への相変化時に大量の潜熱を吸収します。PCMはバッテリーパックに組み込まれており、セルから発生する熱を吸収し、その過程で溶けます。これによりセルの温度が安定します。バッテリーが冷却されると、PCMは凝固し、蓄えた熱を放出します。非常に信頼性が高いものの、その容量には限界があり、長時間の高出力運転よりも、断続的な熱負荷の管理に適しています。

戦略の比較

| 戦略 | 効果性 | 複雑さ | 費用 | 主要な用途 |

|---|---|---|---|---|

| 空気冷却 | 低~中程度 | 低 | 低 | ハイブリッド車、初期世代または低コストのEV |

| 液体冷却 | 高い | 高い | 高い | 最新の高性能EVのほとんど |

| 相変化材料(PCM) | 適度 | 低 | 適度 | ピーク温度管理、ハイブリッドシステム |

熱管理システムにおける重要な材料と構成部品

いかなる熱管理戦略の有効性も、バッテリー外装内部で熱や電気を伝達、遮断、管理するために設計された専用材料のエコシステムに依存しています。これらの材料は、冷却システムが効率的かつ安全に機能することを可能にする、知られざるヒーロー的存在です。

熱インターフェース材料(TIMs): 一見滑らかに見える表面でも、顕微鏡レベルの凹凸があり、それによって空気の隙間が生じます。空気は熱を伝えにくい性質があるため、これらの隙間が熱伝導を妨げます。TIM(熱界面材料)は、発熱源(例えばバッテリーセル)と冷却部品(例えばコールドプレート)の間に存在するこうした隙間を埋め、効率的な熱の移動を確保するために使用されます。TIMには、熱伝導性接着剤、液体状のグリースやギャップフィラー、シート状のパッドなどがあります。固体のパッドではなく液体状のフィラーを使用することで、車両重量の削減にも貢献でき、航続距離の最大化にとって重要です。

封止材: これらの材料は、ポリウレタンフォームであることが多く、二つの目的を持っています。まず、構造的なサポートを提供し、バッテリーのアセンブリを一体化してセルを衝撃や振動から保護します。第二に、より重要なのは、火災防止のバリアとして機能することです。単一のセルがサーマルランアウェイ状態になった場合、難燃性の封止材はその事象を隔離し、火災や intense heat が隣接するセルに広がるのを防ぎます。この制限は、車両の乗員が安全に脱出する時間を確保するために極めて重要です。

絶縁コーティング: バッテリーパックのような高電圧環境では、電気アークを防ぐことが最も重要です。絶縁コーティングは、バスバー、冷却プレート、セル外装などの部品に塗布され、電気的絶縁を提供します。最先端のコーティングは熱伝導性も備えており、短絡を防ぎつつ放熱にも寄与するように設計されています。この二重機能は、小型で高エネルギー密度なバッテリー設計を実現するために不可欠です。

絶縁材料: 一部の材料は熱を逃がすように設計されていますが、他の材料は熱を遮断するように設計されています。マイカ、セラミックペーパー、エアロゲルなどの低導電性絶縁材料は、故障した近接セルの熱から健全なセルを保護するために戦略的に配置されます。これは、セル間の熱暴走伝播を防ぐためのもう一つの重要な戦略であり、バッテリーの多層的な安全システムを構成する重要な要素です。

システムレベルの統合:バッテリー外装のエコシステム設計

効果的な熱管理とは単一の部品に関するものではなく、バッテリー外装内で材料と戦略が調和して働く包括的なシステムに関するものです。この統合されたアプローチは、熱管理エコシステムと呼ばれることが多く、通常運転時のセル冷却に必要な熱伝導性と、熱暴走のような異常事態時にセルを保護するために必要な熱絶縁性とのバランスを取っています。セルの化学組成から最終的な外装に至るまで、すべての要素が役割を果たします。

設計では、熱伝達経路全体を考慮する必要があります。熱はバッテリーセルの内部から効率よく、TIMを介してクールドプレートへ、そして最終的にラジエーターへと移動しなければなりません。同時に、故障時においてその熱が一つのセルから隣接するセルへ横方向に伝わるのを、システムは防止しなければなりません。これには、必要な場所で導熱性と断熱性の両方を備えた洗練された熱管理アーキテクチャを実現するために、材料の選定と配置を慎重に行う必要があります。

エンクロージャー自体の構造設計は基本的な要素であり、すべての熱管理部品を支えるフレームワークを提供し、湿気や道路塩害といった外部環境からの最終的なバリアとして機能します。このような高精度設計部品を必要とする自動車プロジェクトにおいては、信頼できるパートナーによるカスタムアルミニウム押出成形品を検討してください。 邵逸金属科技は包括的なワンストップサービスを提供しています 検証プロセスを迅速化するための迅速なプロトタイピングから、厳格なIATF 16949認証品質管理体制の下で管理される量産まで、すべてをカバーします。

最終的に、完全なシステムレベルの設計には、ベント戦略も組み込まれます。セルが故障してサーマルランアウェイ状態になった場合、大量の高温ガスが放出されます。制御されたベントは、これらのガスがパックから管理された方法で逃げられるように設計されており、危険な圧力の蓄積を防ぎながら、周辺のセルを高温の放出物から保護します。冷却、断熱、構造的完全性、およびベントの統合により、真に堅牢で安全なEVバッテリー外装が実現します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——