自動車のラピッドプロトタイピング向けサプライヤーチェックリスト

自動車のラピッドプロトタイピング向けサプライヤーチェックリスト

要点まとめ

自動車用ラピッドプロトタイピングにおける包括的なサプライヤーチェックリストは、技術的能力、材料に関する専門知識、品質管理体制、および製造性設計(DFM)分析の4つの主要分野を厳密に評価する必要があります。自動車業界での実績を持つパートナーを選ぶことは、業界標準への準拠、複雑な形状の対応、単一のプロトタイプから量産レベルの品質へのスケールアップを確実にするために極めて重要です。

基本的な審査基準:技術的能力と材料

潜在的なラピッドプロトタイピングサプライヤーを評価する最初のステップは、その基礎的能力を徹底的に評価することです。これは単なる機械のリストを超えて、彼らの技術および材料在庫が自動車業界の厳しい要求を満たすことができるかどうかを理解することを意味します。サプライヤーの技術的能力は、プロトタイプの精度、耐久性、および機能的性能に直接影響を与え、これらは意味のある検証およびテストにとって不可欠です。

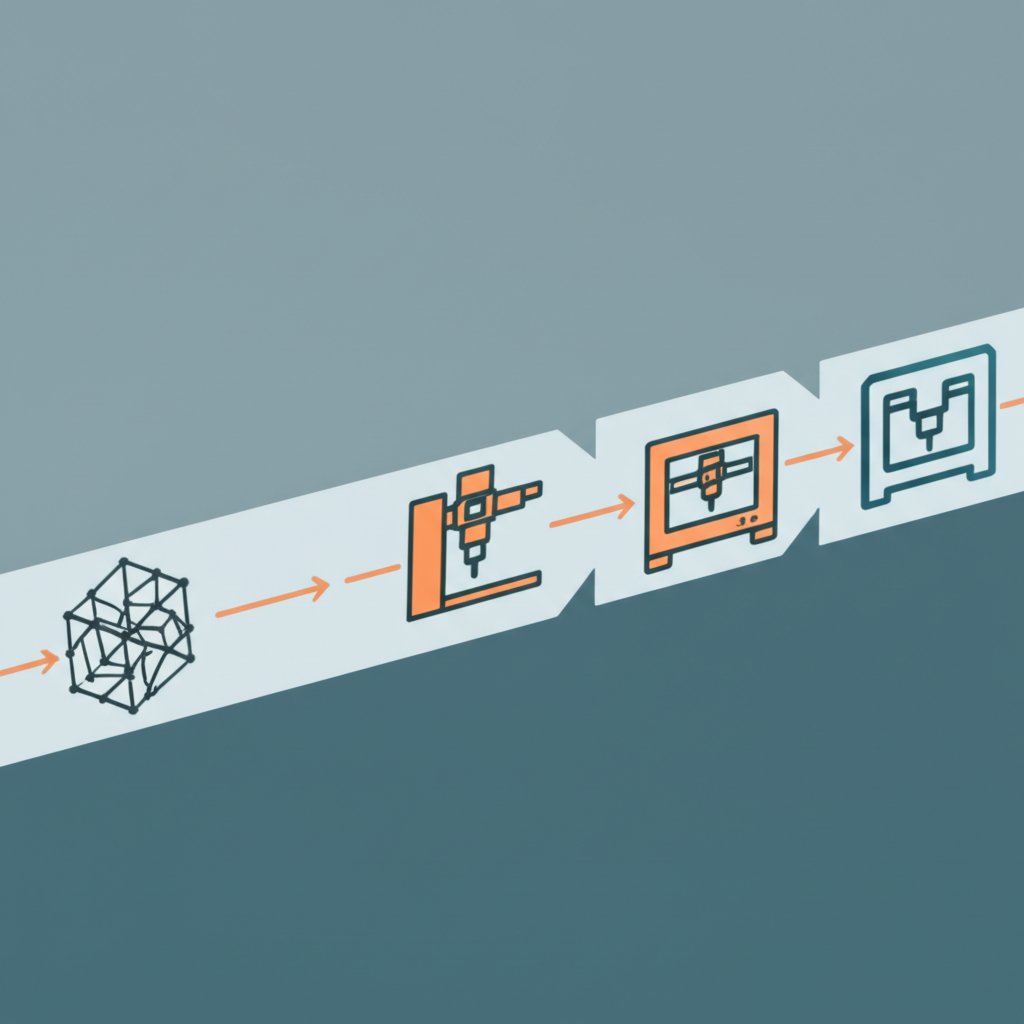

能力のあるパートナーは、多様なプロトタイピング技術を提供すべきです。これにより、プロジェクトを彼らの限られた能力に無理に合わせるのではなく、特定のニーズに最適なプロセスを推奨できるようになります。 according to a guide from Uidearp 注目すべき主要技術には、高精度の金属およびプラスチック部品向けのCNC加工、細部まで精密な造形が可能なステレオリソグラフィー(SLA)、耐久性があり機能的な部品製造に適した選択的レーザー焼結(SLS)、初期段階のコンセプト作成に適した溶融堆積法(FDM)などの各種3Dプリント技術が含まれます。各技術は、スピード、コスト、材料特性、精度の面でそれぞれ明確な利点があるため、複数の選択肢を備えたサプライヤーは、より適切なカスタマイズソリューションを提供できます。

同様に重要なのは、サプライヤーの材料選定と専門知識です。自動車業界では、量産用プラスチックから特殊金属合金まで、多種多様な材料が使用されています。選定したサプライヤーはこれらの材料を確実に供給できるだけでなく、引張強度、耐熱性、重量などの要因を考慮して、お客様の用途に最適な材料をアドバイスする専門知識を有している必要があります。軽量化と構造的完全性を重視するプロジェクトでは、専門業者との提携が極めて価値あるものとなるでしょう。たとえば、高精度設計が求められる部品のプロジェクトでは、 信頼できるパートナーであるShaoyi Metal Technologyのカスタムアルミ押出成形 を検討されるかもしれません。同社はIATF 16949認証の厳しい品質体制の下、試作から量産までの一貫したワンストップサービスを提供しています。

品質と製造性の確保:DFMおよび品質管理のマイルストーン

部品の物理的な製造に加えて、一流のサプライヤーは、設計が生産性を最適化され、厳格な品質基準を満たすようにすることで付加価値を提供します。ここにおいて、製造性を考慮した設計(DFM)と堅牢な品質管理(QC)プロセスが不可欠な要件となります。これらの領域を軽視すると、経済的に量産できないプロトタイプや実使用条件下で故障する部品が生じ、大きな遅延やコスト超過を招く可能性があります。

製造性を考慮した設計(DFM)とは、サプライヤーがあなたの設計をレビューし、潜在的な製造上の課題を特定する重要な初期段階の分析です。以下によるプロトタイピングチェックリストでも強調されています。 HLH Sheet Metal 最初からDFMガイドラインを取り入れることで、割れや寸法のずれ、コストを押し上げる不要な複雑さなどの問題を防ぐことができます。能動的なサプライヤーは、機能を損なうことなく壁の厚さの調整、ドラフト角の最適化、幾何学形状の簡素化など、生産性を向上させるための変更を提案するDFMレポートを提供します。このような協働的なフィードバックループは、単なるサービス提供機関ではなく、真の製造パートナーの特徴です。

体系だった品質管理(QC)プロセスにより、部品が正確な仕様を満たしていることを確認できます。このシステムには、製造プロセス全体を通じて複数のチェックポイント、つまりマイルストーンを設ける必要があります。主要なQC要素には、合金またはポリマーのグレードを確認するための入荷材料の認証、早期にずれを検出するための中間工程検査、出荷前の寸法および機能の最終監査が含まれます。自動車用途の場合、トレーサビリティと業界標準への準拠を確実にするために、このプロセスを綿密に文書化する必要があります。

自動車業界特有のコンプライアンスと生産準備完了

自動車業界は、製造業の中でも特に厳しい品質およびコンプライアンス基準の下で運営されています。汎用的なプロトタイピング工房では、こうした要求を満たすための経験や認証を備えていない可能性があります。したがって、サプライヤーが自動車分野においてどの程度の実績を持ち、PPAP(生産部品承認プロセス)などの量産対応プロセスへとスケールアップする準備ができているかを評価することが極めて重要です。

サプライヤーが自動車業界の要件に精通していることは大きな利点です。経験豊富なパートナーは、厳密な公差、材料のトレーサビリティ、および自動車OEMが求める詳細な文書化の必要性を理解しています。製造チェックリストの概要によると Falcony サプライヤー監査チェックリストは、サプライチェーンのリスクを軽減し、品質基準を維持するための重要な手順です。自動車業界の顧客との取引歴や、自動車サプライヤー向け品質マネジメントシステム規格であるIATF 16949に対する理解について確認してください。このような経験があれば、相手が同じレベルの言語でコミュニケーションできること、および車両用部品に必要な厳しい検証プロセスを予測できることを保証します。

さらに、サプライヤーがあなたのプロジェクトのライフサイクル全体を支援できる能力について検討してください。現時点でのニーズがプロトタイプの開発であっても、最終的な目標は小ロットまたは量産生産であることが一般的です。このギャップを埋められるサプライヤーは非常に大きな価値を提供できます。彼らはプロトタイピング段階を利用して金型を改良し、生産フローを最適化し、量産移行に向けた必要な文書を準備することができます。こうした先見性により、量産フェーズに移行する際に新たな製造パートナーを再調達し、再検証するという高コストで時間のかかるプロセスを回避できます。

自動車業界向けプロトタイピングサプライヤーチェックリスト

適切なパートナーを体系的に評価・選定するため、この包括的なチェックリストをご利用ください。主要な評価基準を実行可能な質問にまとめているため、候補となるすべてのサプライヤーを包括的かつ一貫性を持って評価できます。

| 評価基準 | サプライヤーに確認すべき主な質問 | 自動車業界における重要性 |

|---|---|---|

| 技術的能力 |

|

要件通りの精度、表面仕上げ、機械的特性を持つ部品を製造でき、機能試験に耐えうるかを保証します。 |

| 素材に関する専門知識 |

|

熱、振動、化学薬品への暴露など、実使用条件での性能を検証する上で重要です。 |

| 製造向け設計 (DFM) |

|

製造コストの削減、リードタイムの短縮を実現し、金型製作前の高コストな設計ミスを防止します。 |

| 品質管理と検査 |

|

部品が厳格な寸法および機能仕様を満たしていることを保証し、安全性と信頼性を確保します。 |

| 自動車業界における経験 |

|

文書化、トレーサビリティ、品質に関する業界の高い基準を理解していることを示しています。 |

| プロジェクト管理およびサポート |

|

迅速な開発サイクルにとって不可欠な、明確なコミュニケーション、迅速な対応、柔軟性を確保します。 |

| 量産へのスケーラビリティ |

|

量産に対応できるパートナーを選ぶことで、生産用の新たなサプライヤーを探す手間や認定にかかるリソースが不要になり、時間とコストを節約できます。 |

最終的なサプライヤー選定

自動車プロジェクトのためのラピッドプロトタイピング業者を選定することは、製品開発ライフサイクル全体に影響を及ぼす戦略的意思決定です。技術仕様は基本ではありますが、適切なパートナーは量産性、品質保証、業界特有の規制遵守に関して貴重な専門知識も提供してくれます。評価項目に構造化されたチェックリストを活用することで、単なる見積もりの比較を超えて、エンジニアリングチームの真の延長として機能できる業者の能力を評価できます。このような体系的なアプローチにより、高品質な部品を迅速に提供するだけでなく、生産へのよりスムーズで費用対効果の高い道筋に貢献してくれるパートナーを選定できるようになります。

よく 聞かれる 質問

1. 自動車プロトタイプの妥当な納期とはどのくらいですか?

納期は、部品の複雑さ、選択した技術、材料の入手可能性によって大きく異なります。多くの3Dプリント工程では、サプライヤーが2〜7日以内に部品を出荷できることがよくあります。ただし、より複雑なCNC加工部品や特定の後処理を要する部品の場合、リードタイムは長くなる可能性があります。常に納期についてサプライヤーと事前に確認してください。

2. サプライヤーの業界経験をどのように確認できますか?

経験を確認する最も効果的な方法は、自動車業界における過去のプロジェクトの具体的なケーススタディーや事例を求めることです。また、IATF 16949のような自動車業界特有の品質マネジメントに関する認証の有無について問い合わせることもできます。さらに、クライアントからの推薦状や参考情報を求めることで、その実績と信頼性について直接的な洞察を得られます。

3. プロトタイプと量産対応部品の違いは何ですか?

プロトタイプは主に形状、適合性、機能を検証するために使用され、最終製品とは異なる工程や材料で作成される場合があります。新製品導入(NPI)プロセス内で定義される量産対応部品は、量産時とまったく同じ材料、工具、品質管理を用いて製造されます。試作フェーズの目的は、この移行が可能になるまで設計を洗練させることです。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——