毎月の品質トレーニングを通じて自動車製造を強化する

On 6月27日 , 当社は定例の 月次自動車品質トレーニング , を技術ディレクターXu氏の主導で実施しました。この取り組みは、製造現場と営業部門の両方で 品質卓越の文化構築 への長期的な取り組みの一環です。主要な概念や実際の不良対応技術の再確認を通じて、全ての従業員が信頼性が高く高性能な製品を提供できるようにすることを目的としています 自動車部品 グローバルのお客様へ。

なぜ月次品質トレーニングが重要なのか

中で 自動車製造業 , 品質とは最終チェックだけではなく、考え方、プロセス、そして生産工程の各段階における責任です。Xu氏が強調したように、品質とは 組み込み 検査で見つけるものではなく、製造プロセスの中で作り込まれるものです。特に複雑な金属部品の製造においては、最終工程の検査だけでは検出できない欠陥も常に存在します。真の品質とは、製品要求仕様や特殊特性、そして顧客の組立基準を深く理解することから始まります。

主要なトレーニング内容の概要

1. 製品管理の基本理解

トレーニングの最初のパートでは 製品品質管理 の基本を説明しました。主な学びは以下の通りです:

- 品質は検査前に存在します。それは設計、開発、製造段階で始まります。

- すべての従業員は、部品の適合性を評価する前に、顧客の技術基準、主要な製品特性、および最終使用条件を明確に理解する必要があります。

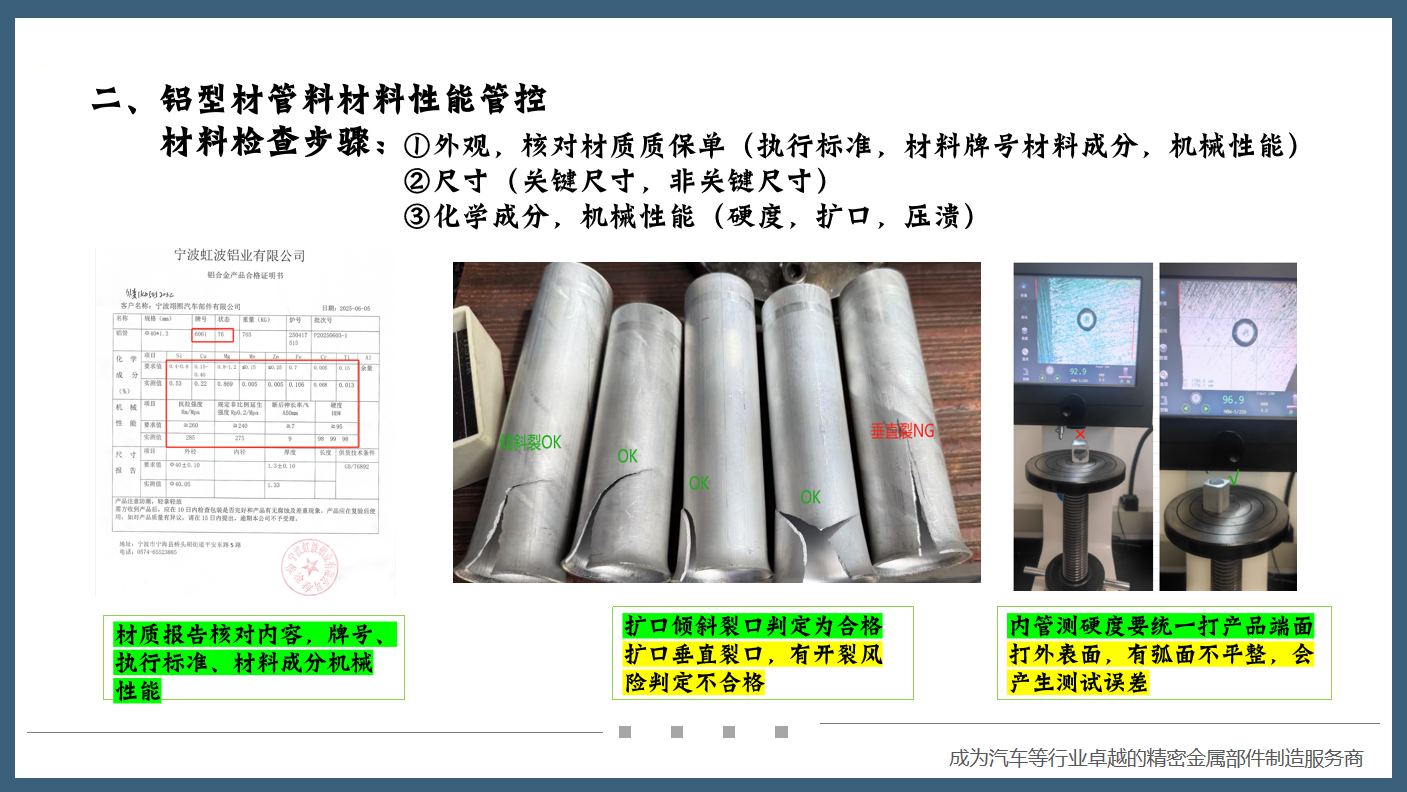

2. アルミニウム管材の検査ガイドライン

当社が アルミニウム合金チューブ ~に 自動車用途 を多用していることを踏まえ、材料の性能管理は極めて重要です。入荷材料の検査手順について従業員にトレーニングを実施しました:

- 視覚検査 :表面品質を確認し、表面の損傷をチェックします。

- 文書の検証 :材質証明書(合金の等級、化学組成、機械的特性等)の確認を行う。

- 寸法検査 :重要寸法および非重要寸法の測定を行う。

- 硬度試験 :管端部の均一性を確認するためのテストを重視し、曲面部分を避けて測定誤差を減らす。

3. アルミニウム管の一般的な欠陥と根本原因

トレーニングの大きな一部は実際の 欠陥防止 :不適合部品の詳細な視覚例を含む。

- 内径の傷 :金型の使用時間が長く、適切な清掃や研磨が行われていない場合に発生しやすい。

- 表面のへこみや気泡 :アルミニウムインゴット中の不純物やガス、または押し出し用シリンダーの汚れが原因となる。

- 同心度または肉厚のずれ :材料の流れのアンバランスまたは金型の変形が原因。

これらの実際の例は、弊社のチームが早期に欠陥を特定し、 是正整備 を実施するための参考になります。これは、下流工程や顧客に影響を与える前に行うものです。

4. 電解めっき表面の欠陥とその対策

当社の付加価値表面処理プロセスの一環として、 電解めっきの欠陥 例えば:

- 色むら 明るさ調整剤の使用やpHレベルの不一致が原因です。

- 黄ばみ 水洗い時の酸の使用不足または水のpH値が高いことが原因です。

- コーティングの腐食または黒点 電解メッキ中に酸性残留物や劣化したゴムフックが原因です。

- 内部コーティング不良 接地不良または電流不足が原因です。

このようなシナリオを通じて、従業員は 金属部品の表面処理 が製品の外観、耐腐食性および全体的な顧客満足度にどのように影響するかを理解しました。

5. 問題解決文化:「四不放過」のルール

責任体制を強化するために、徐氏は私たちの 「四不放過」 品質問題に直面したときの原則を導入しました:

- 根本原因を特定しない限りリリースしない

- 責任者を見つけ出さない限りリリースしない

- 有効な是正措置を講じない限りリリースしない

- 責任あるスタッフが再訓練を受けない限りリリースしない

この考え方により、単に火消しをするだけでなく、将来の事故を未然に防止することを確実にしています。

結論:継続的改善への取り組み

紹介:品質は自動車製造の基盤です 自動車品質トレーニング は一度きりのイベントではありません。それは習慣です。私たちは毎月トレーニングを行い、欠陥を科学的に分析し、すべてのチームメンバーが責任を持つ体制をとっています。チューブ成形、メッキラインの管理、あるいはグローバルOEMとの取引に関わらず、あなたは私たちの品質ブランドを担っています。

以下に投資することで 技術力向上と部門横断的な協働 、私たちは自社の取り組みが 自動車製造の卓越性 組織のあらゆる階層に貫かれていることを保証しています。これこそが、世界中のお客様の期待に応え、それを超える高品質・高精度の金属部品を一貫して提供する私たちの方法です。

このセッションに参加していただいたすべてのチームメンバーに感謝します。共に成長し続けましょう。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——